韩城矿业应用TBM掘进速度提高3倍

时间:2022-05-07 作者:程仙芳 杨伟 来源:陕西煤业化工集团 分享:陕煤集团首台TBM硬岩掘进机在韩城矿业公司桑树坪矿应用以来,4月9日,创下了圆班掘进进尺17.92米的好成绩,与炮掘相比,掘进速度提高3倍,安全高效,实现快速掘进。

转变观念 加快创新

韩城矿业公司成立于上世纪70年代,煤炭储量丰富,灾害严重。随着矿井开采深度的增加,巷道支护强度增大,传统的炮掘速度慢效率低,影响到安全高效生产。

“韩城矿业公司只有加快煤矿智能化建设,实施科技创新,通过引进新技术、新设备,才能实现减人提效保安全,推进高质量发展。”该公司党委书记、董事长张维新说。

在陕煤集团的支持下,韩城矿业公司着手探索快速掘进新方法,在桑树坪煤矿引进TBM硬岩掘进机设备,2021年12月,设备安装后投入试运行。

持续攻关 解决难题

排矸系统老化、矸石带水,排矸不畅……一系列难题摆在面前。“如何让职工会用?怎么玩转智能化自动化的新设备,让其尽早发挥作用?”成为科研团队和管理人员思考的重点问题。

桑树坪矿生产技术部主管王力强说:“掘进过程中遇到的最大的问题是用水量掌握不好,造成矸石带水量大,导致皮带拉稀货,粘住刀具,粘仓堵仓,影响生产。”科研人员和厂家技术员经过两个多月的试验,终于找到解决办法。在机头内循环水系统中安装了一台反渗透水处理设备,可对刀具降温,实现刀具连续运转。在外循环掘进消尘水系统中,找到进水量与刀盘转速的合适配比,当刀盘转速在每秒4.5米时,进水量控制在每分钟40升,解决了矸粉粘黏问题,既满足井下皮带运输需求,又可降尘消尘。

为了保障排矸畅通,桑树坪煤矿改造了井下北二采区排矸运输系统,扩宽了巷道,增加了梭车数量,应用2.5吨侧卸式矿车,提高运输能力。安装了永磁电滚筒胶带输送机,大大增加了矸石储存能力,减少了矿车周转环节,提高了周转效率。同时,建成了井下机车运输调度系统,在井下运输线安设了指示器、自动道岔装置、机车防撞装置,实现了井下现场遥控控制、地面远程控制和实时监控,有效改善了运输环境,提高了安全系数,确保了车辆安全高效运行。

桑树坪矿抽调30名职工到设备厂家进行45天的理论与实践操作培训。参训职工全过程参与设备组装和监测,请厂家技术人员井下现场教学,开展一对一以师带徒,手把手示范,开办夜校对司机、液压、电气岗位职工进行专业培训,确保设备正常使用。

快速掘进 优势凸显

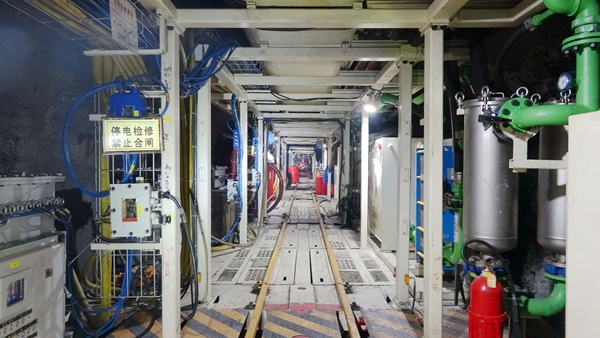

一个个难题解决后,新设备可正常运行,优势逐渐显现。设备集机、电、传感、信息等技术于一体,能够同时完成破岩、支护、出渣等多项任务,实现流水线作业,具有安全性能好、成巷质量高、掘进速度快等优点。

“设备由刀盘、驱动、推进、出渣、支护、导向、控制等20多个系统构成。刀盘由25把滚刀和4组铲刀组成。设备工作时依靠撑靴撑紧巷壁提供刀盘破岩推力,破碎的岩石通过刀盘铲斗接渣斗进入皮带机,皮带机排出矸石,具有施工安全性好、成巷质量高、除尘效果好等优点。”中国铁建重工集团公司现场服务经理王振发介绍。

在井下TBM主控室,技术人员可对整机进行控制,实现推进、换步、监控、通讯、导向控室操作,显示实时数据和视频监控画面,操作方便快捷。导向系统采用激光靶式,由全站仪、激光靶、棱镜、工控电脑等组成,能实现TBM自主导向及方向偏移监测功能,巷道一次成型。

“TBM自带钻锚平台和液压支架防护系统,3分钟打一个锚杆,15分钟打一个锚索,与传统锚杆钻机相比,安全系数大大提高,支护效率提高3倍,节省了人工,操作起来省时省力。”桑树坪矿综掘一队技术员罗伟说。

“以前矿上采用的炮掘,岩巷掘进月进尺接近80米,采用TBM硬岩掘进机后,一台设备替代了我们钻孔、掘进、支护、运料等好几个作业岗位,最高日进尺达17.92米,3月份月度进尺达220米,掘进效率同比提高3倍以上,巷道一次成型,工程质量达到优良。”桑树坪矿机电动力部副部长、掘进一队队长余峰介绍说。

韩城矿业公司机电动力部部长陈武选介绍:“TBM不仅有效破解了韩城矿业复杂地质条件快速掘进难题,可以缓解生产接续紧张现状,极大提升掘进工作效率,而且让井下作业更安全。”

据了解,陕煤集团首台TBM硬岩掘进机在韩城矿业应用成功后,陕煤集团还将在其他矿业公司推广应用该设备和技术。(程仙芳 杨伟)

- 相关推荐