重介分选和重介密控系统的智能化研究

时间:2024-12-25 作者:江鹏 来源:智能矿山网 分享:我国选煤厂智能化建设在生产管理与基础平台方面的智能化进展较快,但对于选煤智能化的核心在生产环节方面亟须加强,煤炭重介分选智能化建设阶段尤为重要。选煤厂智能化建设重点为推进高精度煤质在线检测、智能分选控制,实现全流程智能监测、决策与控制。

重介分选存在的问题

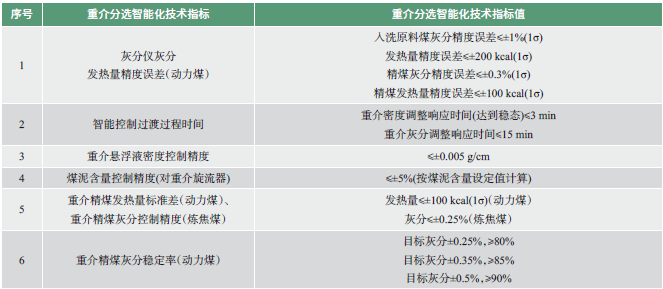

重介分选智能化是指采集重介悬浮液密度、煤泥含量等工艺变量,通过自动补水、自动分流和自动加介,实现重介悬浮液密度的智能控制,以重介产品质量实时检测为依据,实现重介悬浮液密度自设定。重介分选智能化涵盖补介自动化、桶位平衡控制、介质净化回收监测监控等内容。重介分选智能化主要技术指标见表1。

表1 重介分选智能化主要技术指标

传统选煤厂的密度自动调节,可根据设定密度目标值自动控制分流和补水,实现稳定分选密度,同时搭配产品灰分仪,实现自动调节密度目标值,但存在以下5个方面的问题。

(1) 阀门大部分均为开关型设备,无法进行定量调节。

(2) 加介时机通过岗位经验判断,存在密度波动影响生产的风险。

(3) 现有灰分仪精度可靠性低,导致密度不能自动调节,缺少高可靠性能的灰分仪检测,通过人工化验灰分指导生产,调节存在滞后;缺少磁性物含量检测和磁性物含量调节机制,分选效果受到一定影响。

(4) 未形成无人值守和智能化控制的重介系统。对产品质量控制、重介精煤灰分稳定率控制、磁选机控制、悬浮液密度控制和配置等,未实现整套分选系统的智能控制,未实现生产工艺参数与生产系统相关阀门和闸板的联动控制,生产系统不能智能切换。

(5) 没有配置脱介筛喷水管道压力传感器和电动调节阀,不能检测脱介喷头堵塞、掉落,不能调整喷水压力。

智能重介系统

精确重介分选智能控制模型建立复杂度高、控制任务复杂,将自动控制与人工智能相结合,设计自学习和自适应控制方法,使得控制系统能够根据生产要求,自主调节生产过程,实现安全、稳定、连续生产。

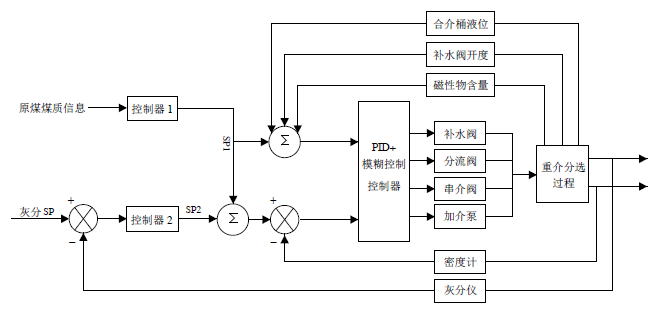

智能重介密度控制系统通过建立智能控制模型与策略,结合自学习和自适应控制方法,自动控制悬浮液的分流量,智能调节分选密度,实现智能配补介,建立智能控制的感知系统和执行系统。重介质悬浮液密度设定值智能控制原理如图1 所示。

图1 重介质悬浮液密度设定值智能控制原理

(1) 原煤输送带配置在线测灰仪,根据原煤浮沉资料,并分析原煤煤质的历史和实时数据,建立原煤数学模型,根据原煤密度组成与粒度组成,自动生成可选性曲线,自主预测分选密度。

(2) 产品输送带配置在线灰分仪,根据产品实时灰分反馈,调节循环悬浮液密度设定值。利用在线灰分仪或重介精煤快灰数据,构建密控系统的灰分、分选密度、执行机构参数、监测机构参数数据模型,将所需产品灰分输入控制系统后,不参与分选系统参数调整,系统根据产品灰分、合格介质桶或混料桶的桶位以及密度计监测数据自行确定补水、补介、打分流等行为,确保产品质量的稳定。

(3) 采用密度计检测合格介质密度,建立重介悬浮液密度设定模型,并配合磁性物含量计进行监测,自动控制悬浮液的分流量;压力传感器进行压力监测;在合格介质桶、煤泥水桶及其他需监测液位区域进行液位测量。

(4) 建立补水、补介、分流、密度之间的智能控制模型与策略,实现智能补水、分流和加介,实现循环悬浮液密度、液位、煤泥含量、压力的稳定控制(悬浮液密度波动范围不超过±0.005 g/cm3),保证产品质量合格、稳定,最终实现智能调节分选密度。

(5) 利用在线数据自学习功能,修正循环悬浮液密度预测数学模型,使得重介生产过程控制更加精准,实现自动加介,减少人工操作和干预。采用重介分选效果评价工具,按照国家与行业标准,评价所预测的各种指标及分选效果。

智能重介系统组成

智能重介系统包括运行管理数学模型、数据采集与监控系统、PLC 控制系统3 部分。运行管理负责提供指导生产环节的调节策略;数据采集与监控系统负责监视选煤厂的工艺流程、操作现场设备、接收来自运行管理和PLC的数据信息,起到监控和媒介的作用;PLC 控制系统负责执行操作、优化算法以及采集现场设备的数据。

(1) 运行管理智能策略

运行管理系统根据原煤灰分数据,并结合重介生产过程工艺参数的实时历史数据建立数学模型,制定控制策略,指导重介选煤生产,通过积累在线和离线数据,采用机器学习算法不断优化数学模型,使得控制策略模型逐步完善自学习、自适应功能。

(2) 数据采集与监控系统

数据采集与监控系统负责监视与操作现场设备及流程,用于接收运行管理控制策略,设定重介密度初始值和监视重介密度实时运行状况。

(3)PLC控制系统

PLC 控制系统负责接收来自SCADA 的操作指令、运行控制算法以及采集现场设备的数据。在系统运行的过程中,稳定块煤、末煤主再洗的密度、煤泥含量、压力、液位等重要工艺参数,根据精煤在线的灰分信息,对密度设定值进行改变,改变产品煤的质量和产率。

智能重介系统方案

基本配置

根据智能控制策略需要,在现场设置相关工艺环节的仪器仪表,主要包括产品灰分检测、合格介质煤泥含量检测、喷水量检测与调节等。选煤厂重介系统安装产品灰分、液位、密度等在线检测设备,指导生产。

重介系统数据实时监控,实现重介质选煤工艺各种工艺参数(时间、系统压力、分选密度、分流阀开度、补水阀开度、精煤灰分、设备参数和关键设备运行记录等) 的实时采集、监视、记录。

(1) 选煤厂采用在线灰分仪检测原煤及精煤灰分。原料煤灰分仪精度误差≤±1%(1σ),精煤灰分仪精度误差≤±0.3%(1σ)。

(2) 磁选机溢流槽两侧设置液位检测装置,实时检测磁选机的分选槽液位,低液位或高液位时进行报警提示;设置磁选机溢流全宽检测装置,智能检测磁选机跑介,溢流堰翻花和断流;结合现场工况和历史数据,建立磁选机分选效果监测模型。

(3) 在合格介质泵的出料管道上设磁性物含量计(检测精度≤±10 g/L),检测范围0~2 000 g/L,用于检测合格介质悬浮液的磁性物含量。具备合介管路、磁选尾矿管道等部位磁性物含量的在线监测功能,实时显示磁选重介回收系统运行状态。

(4) 在对合格介质泵出料管道上设置密度计(检测精度≤±0.005 g/cm3),测量重介悬浮液密度。

(5) 在旋流器入料口设置压力计,检测入料压力。

(6) 桶液位检测。

智能重介密控系统技术方案

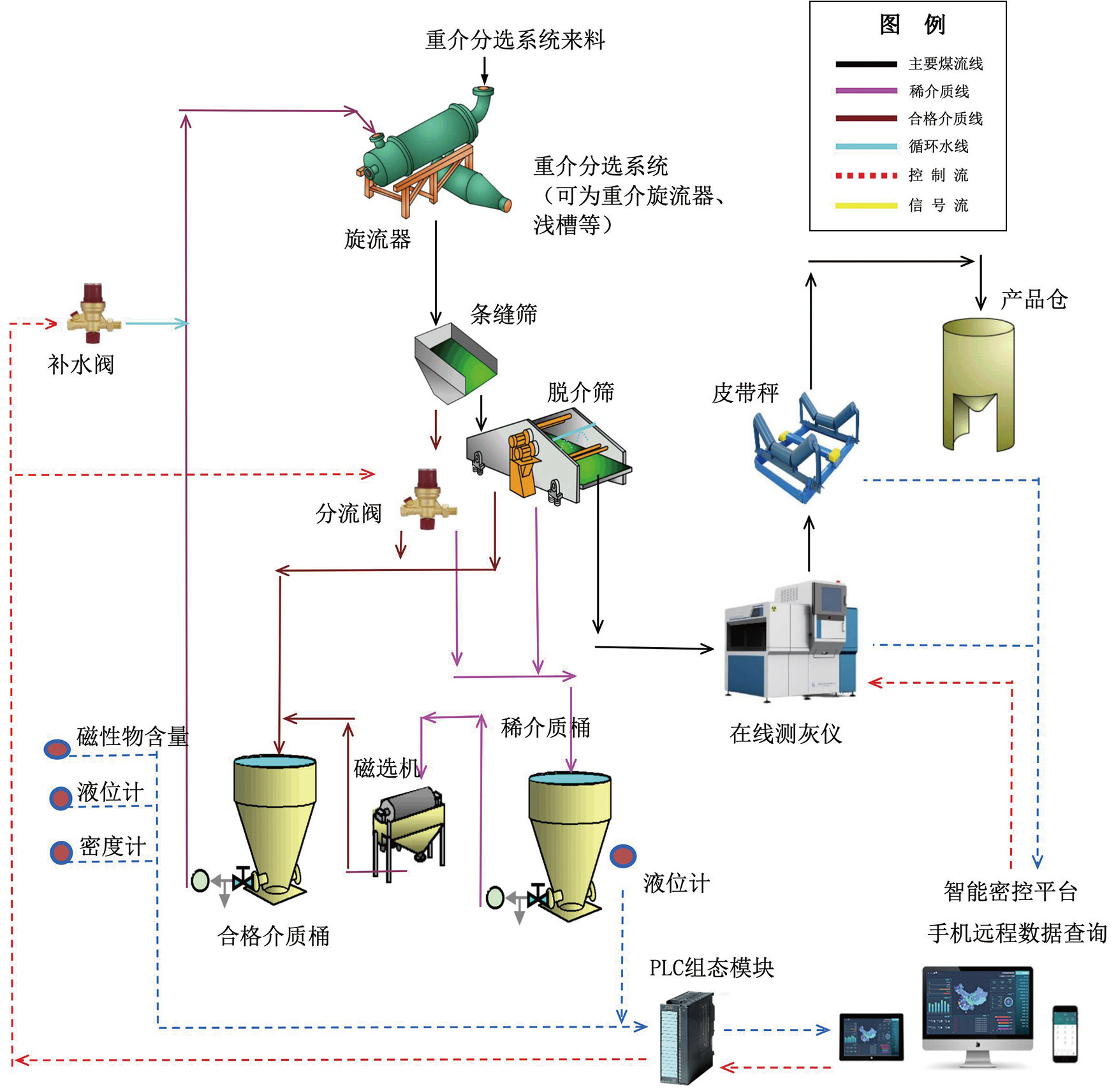

智能重介密控系统内的入洗原煤灰分、入洗原煤皮带秤流量、产品皮带秤流量、合格介质悬浮液密度、合介桶液位等信号均需参与智能控制策略。通过重介系统智能控制模块,合理调整合格介质悬浮液的密度,将系统煤泥含量稳定控制在合适范围内,根据精煤实时灰分自动调整重介悬浮液的密度,综合考虑密度影响因素,实现重介密度的智能调节。利用重介系统选煤生产的历史数据和操作经验建立数学模型,自动预测重介选煤的重要工艺参数。智能重介密控系统如图2所示。

图2 智能重介密控系统

在重介质选煤过程中,重介质悬浮液参数 (包括密度、流量、磁性物含量和煤泥含量) 的变化对重介质选煤的分选效果有显著影响。重介密度、桶位、煤泥含量3 个变量为非线性的耦合关系,常规的PID 控制系统难以满足,可应用多变量模糊控制方法、模糊PID 算法等解决,或采用BP神经网络控制方法进行悬浮液密度智能给定的方法,建立合格介质密度给定值的密度预测模型等方式。

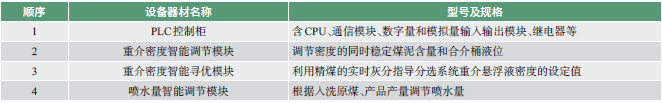

单变量PID 控制系统将密度控制回路和煤泥含量控制回路为2 个独立控制回路。建立适用于不同重介质选煤工艺流程和多参数控制的重介质选煤过程控制系统数学模型,运用自校正控制原理设计重介质选煤过程控制系统。智能重介密控主要设施见表2。

表2 智能重介密控主要设施

注:主要设施还包括在线测灰仪、自动浓介添加控制系统、重介旋流器压力计、磁性物含量计、密度计、液位检测计、介质库堆介AI识别以及

电磁吸盘或电动抓斗识别及精确定位系统。

智能重介密控系统具体技术方案包括以下4 个部分。

(1) 灰分-密度闭环控制

首先,灰分-密度闭环控制在动力煤选煤厂主要是排矸,精准度差别于炼焦煤选煤厂,其与在线灰分仪联动,实时检测原煤、产品质量,结合系统生产数据、化验数据以及生产过程控制参数等综合数据进行分析,给出设定密度值调整建议或直接调整设定密度值(可选择),实现重介精煤灰分与合格介质密度之间的闭环控制。

其次,在线灰分仪检测结果和煤质化验结果会存在偏差,通过机器学习方法实现曲线学习优化。接入快灰仪数据,通过该数据与设定灰分数据对比,调整工艺参数的智能算法。

再次,以在线测灰仪数据为反馈量调整实际分选密度,实现产品灰分精准和智能调节,建立原煤灰分、精煤灰分等与洗液密度变化的关系模型,智能控制介质密度。通过重介分选特征分析,在线智能给定循环介质密度等分选工艺参数,然后借助密度自动控制系统实现密度自动调控,以达到所需的分选密度。

最后,在此基础上,实现重介分选系统一键式启动操作。

(2) 自动判断加介

自动加介系统自动判断加介需求,分析密度计、液位计反馈数据,根据分析结果,自动判断加介需求,推送相关信息至负责岗位;具备无人化操作介质粉添加和制备功能,监测介质的添加量和稀释水量,实现介质密度的自动控制与调节,具备悬浮液密度、液位、煤泥含量稳定控制。

在自动加介系统控制中,悬浮液密度、磁性物含量和合格介质桶液位参数相互耦合,难以建立精确的数学模型,传统的重介密度控制采用多回路回控策略,密度计回控补水阀、磁性物含量计和密度计回控介质分流量。在人工经验基础上,建立基于模糊控制理论的自动加介智能调节系统。

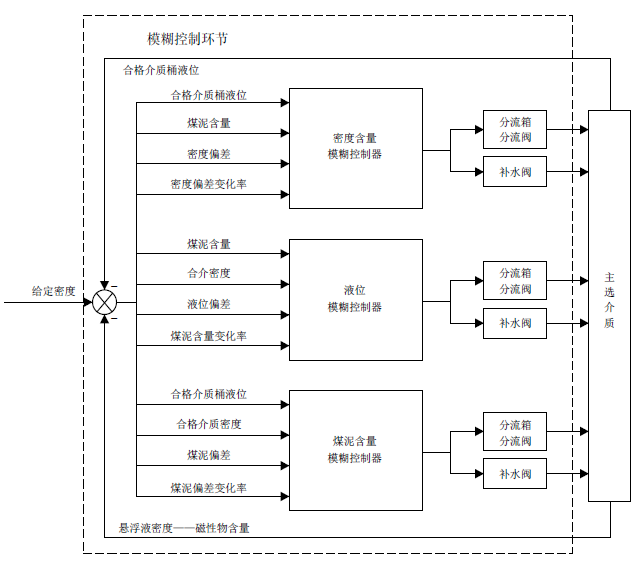

针对悬浮液密度控制、合格介质桶液位控制、煤泥含量(根据磁性物含量和密度进行换算得到煤泥含量) 分别设计模糊控制器,智能重介密控系统模糊控制环节如图3所示。

图3 智能重介密控系统模糊控制环节

(3) 智能补介过程

加介系统通过与集控系统对接,实时获取重介系统合格介质桶位、密度及磁性物含量等参数信息。系统分选密度低于设定值时,自动进行补介动作。采用补介电磁补水阀全部接入集控系统,介质自动制备系统通过获取选煤厂重介系统中的实时密度、合格介质桶位、重介悬浮液内磁性物含量等数据,确定重介系统编号信息和重介系统需要,添加介质的加介量信息,基于加介任务信息向合介桶添加介质。

通过介质库堆介AI 识别装置,选用先进可靠的执行机构向介质制备桶内添加磁铁矿粉。通过统计每次加介数据,并将介耗信息接入集控系统,为运行管理系统进行介耗分析提供数据基础。将电磁补水阀和鼓风阀接入系统,自动进行补水和鼓风动作,实现补充介质的自动制备。

通过智能分析决策软件进行大数据分析,若煤质发生变化,可通过智能重介系统参数变化,模拟介耗用量,并进行机器深度学习及自优化,智能连续补介或间隔定量补介。重介系统参数可通过移动端查看,灰分仪等检测设备数据接入集控平台,实现移动终端远程监控重介旋流器密度控制运行状态及各种参数。

(4) 密度自动调节

智能重介系统重要参数实时监控,建立重介悬浮液密度控制系统,提高合格介质密度控制精度,升级加介、补水、分流阀门,具备自动补水、自动分流功能,以最优控制逻辑控制分流阀和补水阀的当前开度,将合格介质密度和实时分选密度控制在适宜范围内,降低岗位劳动强度;具备监测脱介筛喷水压力、流量和磁选机运行状态功能,脱介效果可控;具备监测脱介筛喷水压力、流量和磁选机运行状态功能,脱介效果可控。

结 语

通过分析传统选煤厂重介系统在智能化升级过程中需要解决的问题,提出了智能化重介选煤厂建设的主要难点,从智能重介系统的原理、组成、技术方案等方面,详细论述了智能重介系统实现的技术因素,研究了重介精煤灰分与合格介质密度之间的闭环控制,建立原煤灰分、精煤灰分等与洗液密度变化的关系模型,智能控制介质密度。

策划:李金松 编辑:钱小静

- 相关推荐