井下定向钻进冲洗液自动循环利用技术

时间:2024-07-26 作者:冯桂弘,陈果,龙威,雷丰励 来源:智能矿山网 分享:全国重点煤系矿区70%缺水,40%严重缺水,13 个煤炭基地中10 个基地缺水,尤其是晋陕蒙宁地区,水资源匮乏,并且回收利用率低。钻孔施工是煤矿井下生产的重要环节,瓦斯及水害治理均采用先抽后采或者先探后采的原则,主要治理方式为超前钻孔。定向钻孔是以水为介质的钻进施工,钻孔过程中产生含大量煤岩渣的冲洗液,含渣量大于15 000 mg/L,远超其他生产领域产生的含渣量(一般小于1 000 mg/L),给井下水仓、排污管道、地面处理站和环境造成严重影响。

目前,对于煤矿井下钻进冲洗液循环利用研究较少,大部分矿井采用自然沉淀处理,实现钻屑的固液粗放式分离,分离后的液相中微小颗粒含量较高,无法循环利用,只能通过排污管道排放到水仓,然后由泵输送至地面处理后排放或再利用。近年来,我国矿井水污染状况越来越严重,受到国家有关部门的高度重视,特别是定向钻进技术的大量推广,导致钻孔施工用水量增加。面对煤矿区水污染治理严格要求的压力,开展煤矿井下定向钻进冲洗液循环利用装备的研制势在必行。

定向钻进冲洗液应用现状

定向钻进技术是井下深孔精确定向的钻孔施工技术,可精确控制钻孔轨迹,但是高压泥浆泵、孔底马达等装置对冲洗液中固相含量要求严格,若未经处理直接泵入孔底马达,易造成内部卡钻,加速泵、马达的磨损,大幅降低使用寿命。

定向钻进过程中,需要大量高压冲洗液为螺杆马达提供旋转动力和孔内冲渣动力。定向钻进孔径大,钻进速度快,单位时间内产生的钻渣较多,并伴随冲洗液排出孔外。以中煤科工集团重庆研究院有限公司(简称中国煤科重庆煤科院) 研制的ZYWL—6000D 定向钻机(配备直径3 mm、5/6 头孔底马达) 为例,平均用水量达10.8 m3/h (包含辅助间歇用水时间)。

近年来,随着煤矿井下定向钻进技术与装备的普及应用,单台定向钻机日用水量可达100 m3,同一巷道多台钻机设备同时用水,出现“抢水”局面,且排出孔外的冲洗液,经简单渣水分离或钻场就近水池沉淀,分离出来的液相含固率较高,无法循环利用,只能直接通过排污管道排往水仓,给煤矿正常安全生产带来巨大负荷。

钻渣粒径特性分析

定向钻进技术早期运用于本煤层顺层长钻孔,近年来,定向钻进技术成功运用到煤层顶底板硬岩钻进,即顶板高位大直径定向长钻孔和底板穿岩顺煤层钻孔。因此,定向钻进环境以煤层为主,临近煤层的岩层以泥岩、砂岩、砂质泥岩、灰岩等典型岩层为主。

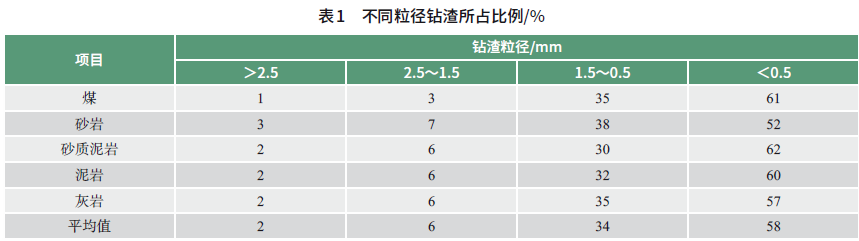

钻渣粒径大小与煤层特性、钻进动力参数及钻头刀翼间距等因素有关。定向钻机基于孔底螺杆马达带动PDC 钻头切削煤岩层,通过钻孔试验取样,采用水平、垂直、倾斜的三次元运动筛选工艺方法,筛选不同钻渣粒径进行分组称重统计,得出不同粒径钻渣所占比例,具体参数见表1。

定向钻进在不同煤岩层钻孔得到的钻渣粒径,主要分布在1.5~0.5 mm和<0.5 mm的2 个区间,平均各约占34%和58%;目前煤矿井下采用渣水分离方法,易实现粒径为1.5~0.5 mm的渣水分离。矿井水按照水质特性主要划分为洁净矿井水、高悬浮物矿井水、高矿化度矿井水、含特殊组分矿井水和酸性矿井水。粒径小于0.5 mm的渣水属于高悬浮物矿井水。

钻进冲洗液循环技术

针对含渣矿井水通常采取的处理技术主要包括平流沉淀法、连续压滤固液分离法、多级高频脱水筛固液分离法、沉降过滤离心机固液分离法等,都可有效完成粒径大于0.5 mm的渣水分离;但要实现定向钻进冲洗液循环利用,满足泥浆泵、流量计等水路系统,特别是螺杆马达对水质的使用要求,必须有效处理粒径小于0.5 mm的颗粒。基于此,本文提出一级粗分离+二级精过滤的新技术。

一级粗分离技术

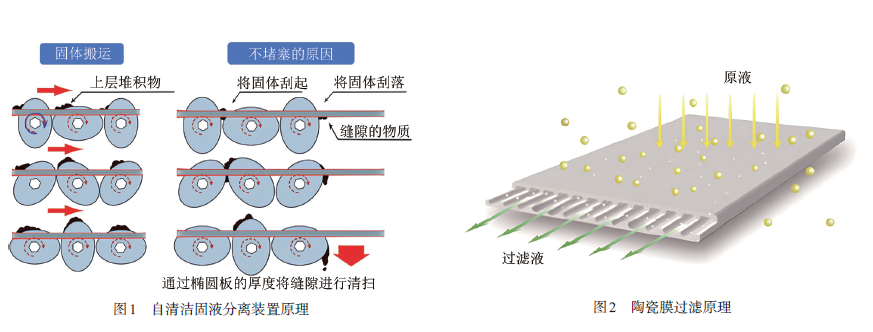

分析目前主流的固液分离机构振动筛、离心机等性能,自清洁高效固液分离装置满足截留粒径大于0.5 mm的钻屑。研究设计无缝对接的异型盘组结构、回转盘与滤条平板组合结构、链条式多级回转盘组同步传动系统,集成形成一套稳定运行的自清洁固液分离装置,如图1 所示,该装置分离原理:渣水经过装置入料口,水相与小颗粒钻屑从转盘与滤条组成的筛网间隙滤出,堆积在转盘间的大颗粒固体物质经过每级转盘的回转运动,将一部分上层堆积物传送排出,其余附着在缝隙间的物质被转盘刮落、清扫进入下一级精过滤系统。实现高效处理大颗粒钻渣,并快速送渣到二级精过滤系统。

二级精过滤技术

经过一级粗过滤后,冲洗液内含有粒径小于0.5 mm高悬浮物的固液两相渣水。通过对比分析多种成熟的精过滤技术,陶瓷膜水净化是分离精度高、使用寿命长、产水率高、出水水质稳定、占地面积相对小,且不受原水水质波动影响的处理技术。陶瓷膜过滤原理如图2 所示,膜的结构内部中空,并设有多个竖向集水通道,通过泵的负压抽吸,冲洗液从膜板侧面吸入内部给水管,固相颗粒杂质被截留在膜外,水则由集水管汇总排出。

通过产水特性、反冲洗特性及耐磨抗污堵特性的研究,可实现含固率小于0.2%的超低浊度产水。采用简洁处理工艺,设计开发紧凑化膜组件,保证装备的高集成度,可在井下巷道内便捷移机转运。

自动循环控制技术

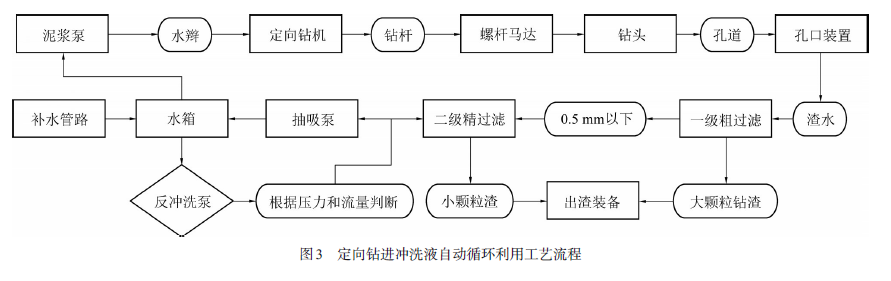

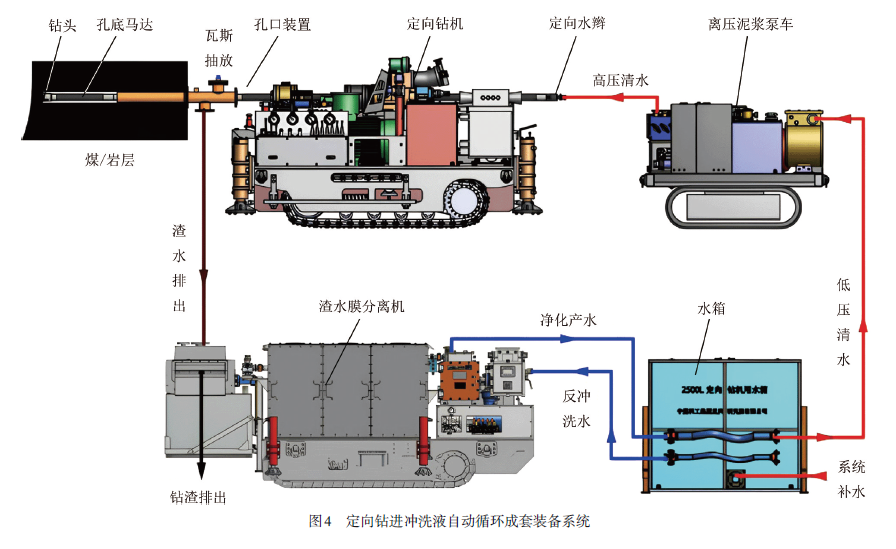

为达到定向钻进冲洗液自动循环利用的使用要求,首先针对选中的膜元件进行膜系统工艺设计,通过软件模拟膜系统各种运行工况,确定最终工艺流程,同时编制膜系统的自动控制流程,模拟各控制单元操作顺序;在此基础上开展防爆自控阀门与传感器选型,并集成结构与管路设计试制,再设计自动控制方法,形成一套专用陶瓷膜分离系统。同步开展与整套定向装备联调,测试膜系统的运行流量、压力参数,通过试验调整系统的运行参数,使系统最终达到稳定运行效果。整机实现系统连续自动化运行,保证无人值守情况下可自动化运转,大幅降低施工强度。定向钻进冲洗液自动循环利用工艺流程和成套装备系统分别如图3、图4所示。

定向钻进冲洗液自动循环步骤:①水箱中的低压清水经过泥浆泵的加压,通过钻杆输送到孔底,驱动孔底马达转子运动,带动钻头回转破岩。产生的渣水混合物经由孔道回返至孔口装置;②气相瓦斯被负压抽放集中处理,固液两相混合物因重力进入渣水分离装置,经过一级粗过滤后,大颗粒钻渣被传送到出渣装备;③剩余的粒径小于0.5 mm的固液混合物进入二级精过滤系统,通过陶瓷膜分离作用,经固体筛分至出渣装置排出,产出的净化水被抽吸至水箱,重新进行循环利用。

产水过程中,可定时监测产水压力和流量变化,判断是否进行反冲洗处理,实现全过程钻进冲洗液的自动循环作业。

试验分析

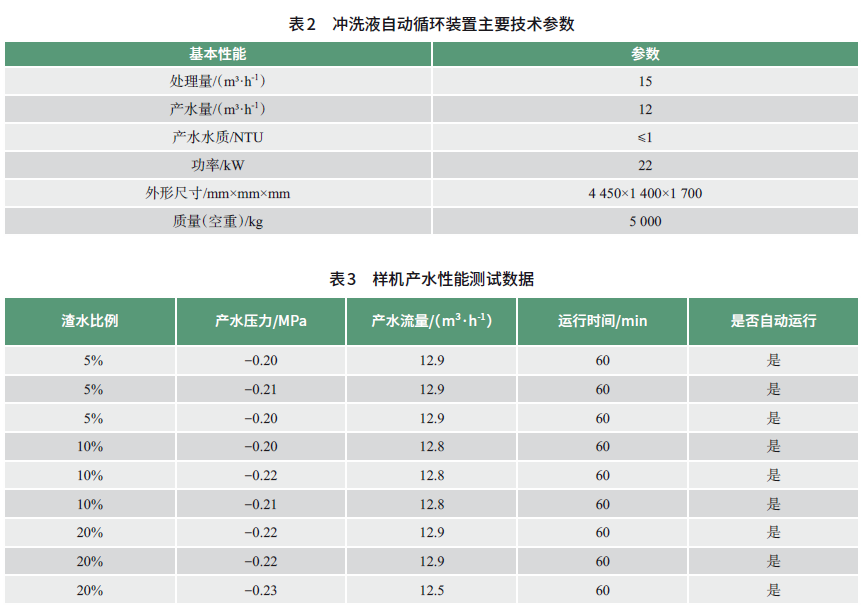

冲洗液自动循环装置样机完成装配调试后,根据定向钻机钻孔排渣施工工艺要求,连接好配套的产水管路、反冲洗管路、反冲洗泵驱动油路及产水箱液位传感器等管路,模拟定向钻进返回渣水的工况开展试验,冲洗液自动循环装置如图5 所示,其主要技术参数见表2。

在一级固液分离机入料口加入煤屑,煤水比例分别为5%、10%和20%进行性能试验,样机产水性能测试数据见表3。

冲洗液自动循环装置自动运行期间,各泵组依据设定值及液位传感器、压力及流量传感器自行调整运行参数,当中转箱液位低时,自动停机;每间隔30 min,自动切换阀门进行反冲洗;通过9 h 连续运行,验证了其自动运行能力。

根据试验数据分析如下:

(1) 一级过滤后粒径小于0.5 mm的高悬浮物进入膜池,每间隔30 min 进行反冲洗,产水压力维持在−0.20~−0.23 MPa,实现了含固率小于0.2%超低浊度产水,验证了膜耐磨抗污堵特性。

(2) 当煤水比例分别为5%、10%、20%不同浓度时,产水量约为12.8 m3/h,波动较小,验证了该装置定时反冲洗条件下产水性能稳定。

总 结

(1) 目前,井下钻场钻孔渣水处理技术处于人工起步阶段,大部分矿井采用逐级沉淀的方法进行分离,少数矿井采用振动筛进行渣水分离,主要依靠人工抽水排渣,机械化程度低。钻孔渣水就地处理并循环利用鲜见文献报道和实际运用,因此,钻进冲洗液自动循环利用技术具有一定的先进性。

(2) 钻进冲洗液自动循环利用技术装备适用于定向钻进、液动冲击钻进、水力冲孔、水力割缝和压裂等矿井,用水量大的钻孔施工现场,钻孔用水回收率大于70%,就地处理水成本低于地面处理水成本,有效解决了同一巷道多台设备同时施工因“抢水”而影响生产进度的问题。

(3) 满足智能化矿井开采渣水不落地,降低水仓和排污管道压力,达到标准化管理的目的,减少了矿井水的外排浪费和环境污染。

- 相关推荐