汽车快速定量装车系统的智能化升级改造

时间:2022-05-24 作者:韩二宁,李茂龙,张国华,高鹏云,李挺,杨波 来源:智能矿山网 分享:汽车快速定量装车系统是目前煤炭产品快速汽运的主流装车发运系统,以大承载剪切梁传感器为计量基础,通过控制定量仓或缓冲仓的闸板,来实现对行驶中的车辆快速装车。

陕西未来能源化工有限公司金鸡滩煤矿选煤厂(以下简称金鸡滩选煤厂)建有2套汽车快速定量装车系统,汽车快速装车站装车能力≥3500t/h,可以实现商品煤的快速装车。汽车快速定量装车系统智能化改造前为人工装车,装车系统仅局限于定量配煤自动化,存在撒煤、人车配合不到位的情况,易出现溜槽磕碰、撒煤、超偏载等现象,导致装车工作效率较低,此外装车所需岗位人员较多,职工劳动强度大。基于上述问题,在现有快速定量装车基础上,通过增加软、硬件系统,升级为智能汽车快速定量装车系统,实现现场无人操作、有人巡检、精准装车。

汽车快速定量装车系统智能化升级改造方案

通过智能化升级,根据车辆位置可自动执行相关设备的开启和停止,实现无人化操作、精准装车;采用大屏及语音提示,智能汽车快速定量装车系统可自动播报指令,司机根据指令移动车辆,实现车辆指挥的无人化。

智能汽车快速定量装车系统

模块智能汽车快速定量装车系统分为以下4个模块:

1)“刷卡”模块。传统的车辆信息传导通过刷卡的方式,而智能汽车快速定量装车系统需要与现场原有任务的管理系统进行数据对接,获取卡中记录的车号、用户、煤种、皮重等信息,以便装车;另外,该模块也能将智能汽车快速定量装车系统的数据存入卡内,形成数据交互,避免信息孤岛。

2)车厢规格检测模块。车厢定位是装车系统最关键的技术,是实现精准装车的基本条件,较大的定位偏差将造成溜槽与车厢的磕碰或存在撒煤的风险。此次升级改造通过采用激光雷达和信标定位监测装置,如图1所示,测量得到车厢的长度、宽度、高度等尺寸。司机在刷卡时,即可完成规格检测,检测的数据将直接存储到卡中,便于后续装车时可直接调用。

3)装车任务确认模块。任务确认是指当车辆到达装车站时,智能装车系统将确认装车信息,可得到车号、用户、煤种、车型、皮重等信息。系统在获取车辆信息后,具备以下3个功能:①判断是否为合法车辆,例如装末煤的车运行到块煤装车站下,即被判断为不合法车辆,则系统不执行自动装车操作并发出报警,此时提示车辆和远程监督人员;②根据车型、皮重信息可以得到该车对应的装载目标质量,系统将对接定量系统,自动设定配重,启动定量系统;③根据用户信息分类进行数据储存和统计分析,为用户留存装车过程数据。

图1车厢规格检测应用实拍(蓝色为信标定位装置)

4)智能汽车快速定量装车指挥模块。车辆指挥是装车过程中非常重要的一环,从车辆进入后的第一次停车对位,到中间配合放煤挪车,再到装完后离开,全程均需要司机配合。为确保人机良好配合,此次升级改造使用了LED大屏、对正限位杆、语音自动播报、红绿灯指示4种指挥方式,实现了系统可根据无人化指挥的提示,完成装车:

指挥方式一:LED大屏。在装车通道前方安装1台立式的2m×2mLED大屏,司机在装车过程中可全程观察屏幕上显示的当前装车影像、装车进度数据以及“前进、停车、倒车”等行车指令,让司机能充分获悉装车过程信息,配合系统完成装车。

图2装车站伸缩溜槽

指挥方式二:对正限位杆。改造前,车辆在进入装车站下方时,由于没有指示标记,且司机经验不足,经常出现停车侧偏,导致偏装甚至撒煤。改造后,在装车通道的地面上,以装车溜槽为中心线对称设置悬挂且可活动的限位杆,司机可根据限位杆的指示摆正车辆并进入装车站,保证溜槽处在车厢中心线上,避免偏装、撒煤(图2)。

指挥方式三:语音自动播报。改造前的装车站语音播报方式为人工按键式语音播报,较为繁琐;改造后在装车通道安设防水音柱,系统根据激光雷达建模数据,自动进行语音播报,向司机传达“停车、前进、减速、装车开始、装车结束、系统故障”等语音指令,实现智能化无人化指挥。

指挥方式四:红绿灯指示。在LED大屏侧边安装红绿灯,如图3所示,红绿灯接入智能汽车快速定量装车系统,使其与语音、文字发出的指示保持一致,红灯代表停车,绿灯代表前进或装车完成。

图3智能汽车快速定量装车LED指挥引导大屏及红绿灯指挥系统

智能汽车快速定量装车系统设备控制改造

智能化系统与原装车PLC网络通信是智能化升级改造的难点所在,此次升级改造采用新增的1套PLC作为智能装车专用控制方式,安装在装车控制室内,将需要接入的点位(操作台上的按钮、推杆)进行现场重新接线,并将该PLC接入服务器系统,从而实现自动控制,并在原操作台上增加手动或自动切换旋钮;新增的PLC只在智能装车模式下对系统进行控制,旋钮打开至智能装车模式,则智能装车系统生效,打开至手动模式,则与该PLC断开连接,切换至原装车系统,不影响原有系统正常的手动装车,避免冲突,从而实现后台程序对设备的控制。智能汽车快速定量装车主要包括对以下3个部分的控制:

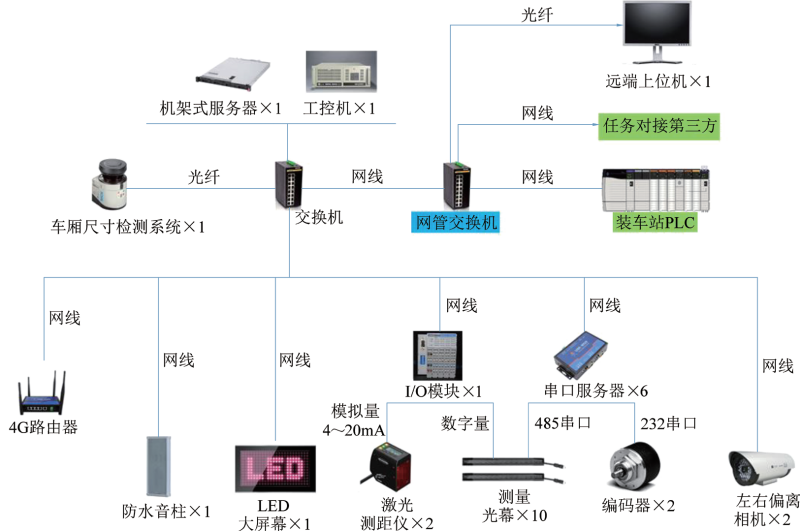

图4智能汽车快速定量装车系统硬件连接关系

1)溜槽控制。溜槽在装车时降落,装完后升起,不同的车厢规格、载重质量,其溜槽高度均不同。为此,溜槽控制与车厢规格、位置、载重信息直接相关,通过建立溜槽动作模型,使每种车厢规格分别对应1个模型;通过雷达对车辆的规格尺寸进行检测,进而从模型库中调用正确的模型,并执行装车控制。

2)闸板控制。司机刷卡后,智能汽车快速定量装车系统自动启动,闸板自动开启。根据不同的堆料高度,闸板开度可自动进行相应的调整;在装车起始阶段,闸板开度较大以便快速装车,邻近目标质量时则关小闸板以确保精度,从而在装车速度和精度2个方面提升装车效果。

若装车期间出现车辆未按照提示移动、车速过快或过慢、中途异常报警等现象,系统中将自动关闭闸板,保证装车不撒煤、不偏装,实现安全高质量装车。

3)给煤机、输送带控制。改造前的给煤机、输送带这部分控制由装车岗位的工作人员来控制,改造后的系统自动控制,可根据缓冲仓料位,实现设备自动启停、调节和逻辑闭锁。

4)装车过程检测。装车过程主要的检测传感器包括激光雷达、激光测距仪、测量光幕、防水音柱、编码器、左右偏离相机等硬件,智能汽车快速定量装车系统硬件连接关系如图4所示;其中左右偏离相机、激光雷达、测量光幕主要用于对车厢进行定位、建模及料堆的监测,激光测距仪、编码器主要用于在溜槽伸缩位置对装车过程进行监测,从而实现车辆的精准定位,以及溜槽的自动控制。

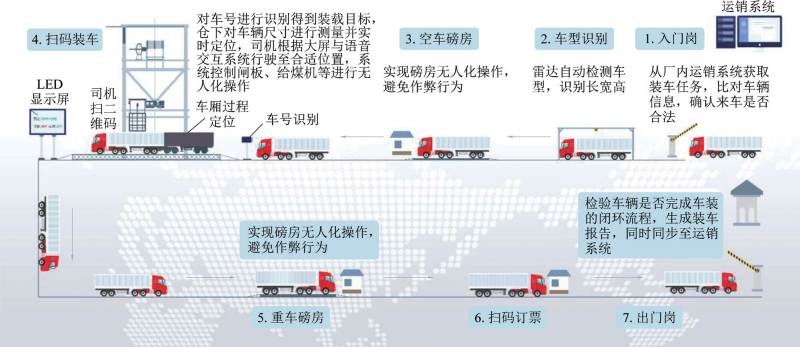

图5智能汽车快速定量装车流程

改造后智能汽车快速定量装车工作流程

改造后的智能装车流程(图5)如下:

1)司机在门岗处刷卡进厂,同时完成车厢规格检测。

2)车辆前往空车磅房,完成空车皮重的称量。

3)车辆按照所装煤种行驶到对应的装车站,刷卡确认任务。系统根据任务信息启动定量仓配重。根据缓冲仓料位,系统将自动启停给煤机。

4)司机根据LED大屏、侧面提示条屏和语音播报多重提示,进入装车站下方,完成停车对正。

5)司机通过微信扫码或刷卡,确认信息后,装车系统启动。

6)系统根据车型规格调用正确的模型,控制溜槽到合适的高度,打开闸板进行装车。

7)系统根据放煤情况,随时调整溜槽高度和闸板开关,并指挥司机前进,司机根据屏幕和语音提示配合挪车。

8)装车结束后,系统指挥司机离开,并自动保存数据。

智能汽车快速定量装车数据管理

建立智能汽车快速定量装车数据管理系统,实现对装车过程中用户、装车量等关键数据的统计,用图表的形式直观地展现装车情况,并将装车复磅率反馈回系统,快速掌握发运情况。

建立智能报表系统,实现在集控室、办公室等多个客户端可同时登录。报表数据统计包含剩余量报表、销售日报表、计划量报表、发运日报表、客户单位称重报表、称重报表等多个报表功能,具有数据防篡改功能,实现自动上传。

图6装车站无人操作台

结语

改造前快速定量装车系统的工作方式为装车岗位工控制带式输送机、给煤机的启停及煤量控制,利用操作台按钮、手柄手动控制溜槽、闸板进行装车。智能化升级改造后,装车系统利用车型检测、车辆定位、3D料堆检测、机器视觉等先进技术,实现了智能化系统替代人工操作。智能装车系统的常态化运行,提高了装车效率,提升了装车质量与安全性,实现了由传统人工操作向无人操作、有人巡检的跨越,实现了智能化提质增效的目标。

- 相关推荐