较复杂地质条件下煤矿快速掘锚并行工艺应用研究

时间:2023-01-08 作者:王小勇,王照明 来源:智能矿山网 分享:目前,国内大多数井工煤矿存在采掘失调、煤巷掘进速度偏低的问题。矿井开采准备周期长,时间和经济成本昂贵,新建矿井超长工作面开采过程中面临的采掘有序接替、快掘稳产的压力较大。一般矿井采掘比为1:5,个别矿井采掘比达到1:7,远不能满足高产高效矿井对掘进量的需求,采掘失衡、接续紧张、灾害治理时间不足等问题凸显。为此,陕西小保当矿业有限公司一号煤矿(以下简称小保当一号煤矿)引入快速掘锚机组,但快速掘锚机组并不能良好地适应煤矿井下复杂的地质环境,在掘进过程中面临两帮片帮严重,帮部片帮后出现凹陷处,掘锚机支护行程不够而造成锚杆不能紧贴煤壁和最终支护失效等难题。因此,小保当一号煤矿深入研究快速掘进技术工艺及装备,解决了快速掘锚关键技术问题,并对掘进机组进行了一系列针对性的改造,在小保当一号煤矿112203工作面辅助运输巷中成功应用。

煤巷掘进主要采用掘锚分开的交替作业方式,据统计,在1 个循环过程中,支护时间、截割时间、其他时间分别约占总时间的60%、30%、10%,支护速度是影响进尺效率的关键因素。支护工序施工时间过长导致采掘比失衡是影响开采效率的主要因素,但是因煤巷顶板灾害引起的矿井事故频发,必须做好支护工作。因此,在对掘锚设备进行升级改造的基础上,亟需探究综掘技术装备的多工序并行作业模式,解决当前影响我国煤矿巷道掘进过程中的探、掘、支、锚、运、除尘等系列工艺存在的难题,使其有序、高效、通畅的衔接,提升掘进装备的开机率,进一步提高煤矿巷道的掘进效率和安全生产,实现机械化换人、自动化减人的目标。基于上述现状,笔者提出一种掘锚联合并行施工工艺技术体系,对掘、锚功能进行优化调整,通过弱化主机支护功能,加强后配套支护功能,同时融合数字导向、负压除尘、数据交互以及安全监测等技术,对掘进机组进行一系列针对性改造,克服片帮支护难题,实现掘支同步,提升掘进效率,并在小保当一号煤矿112203工作面辅助运输巷进行实践应用。

巷道掘锚技术

传统巷道掘进施工工艺

传统巷道施工工艺主要包括调动掏槽、截割落煤、装煤运煤、钻机打孔、锚网铺设和永久锚护六大工序步骤。传统煤矿巷道的掘进方式以掘进设备为主体,主要有以下3种:

(1) 以悬臂式掘进机与单体锚杆钻机配合为主要工作机械的综合自动化机械掘进方式。该方式掘进速度慢,巷道纯截割速度为1 m/h,大部分支护由人工完成, 劳动强度大、效率低。单月成巷长度400~600 m,成巷效率低,施工组织复杂,设备频繁后退,管线容易受损,作业安全性差。

(2) 连续采煤机与锚杆钻车联合的掘进方式。大巷分2次掘进成型,掘进速度提升,需双巷掘进,控顶距大,适合顶板、两帮条件好的煤巷掘进。无支护功能,由人工或后配套锚杆台车进行支护,支护效率低、成巷效率较低、施工组织复杂、作业安全性较差。

(3) 以一体化式掘锚机组为核心的掘进方式。巷道一次截割成型,截割速度快,截割滚筒可伸缩,每米进尺纯截割时间5~8 min,无需退机,自带6臂锚杆机、4顶锚杆机、2帮锚杆机,支护效率高,成巷效率较高,设备实现短掘短支,安全高效。虽然集成掘支一体功能,但很难同步作业。

目前快速掘进系统取得了较大突破,但仍存在一些不足,如系统庞大,不适应片帮与夹矸并存的复杂地质条件,未能实现准确自动定向掘进等。因此,煤巷快速掘进技术仍处于探索、研究阶段,尤其在自动化和智能化控制方面还处于初级阶段,仍有很大的技术提升空间。

快速掘锚并行施工工艺

基于掘锚一体化机组自动化掘进方式的优势,同时配套锚杆钻车,笔者提出了一种煤矿快速掘锚并行工艺技术体系。设计掘进速度为8 min/m,支护1个循环时间为8 min,支护不影响掘进,提升了成巷速度。快速掘锚并行施工工艺技术体系主要包括掘进割煤、超前支护、钻孔铺网、打设锚杆、转载运煤等工序步骤,该体系涵盖的主要设备包括掘锚一体机、锚杆钻车、带式转载机、带式输送机、乳化液泵站等,如图1所示。

(1) 掘锚一体机采用全宽截割头,截割推进利用滑移机构,推进力大并能保证截割时设备本体不移动(图1a),可实现截割和锚杆支护平行作业。单个掘进循环内利用液压缸实现截割头的进尺和掏槽,履带不动,不破坏底板。巷道断面一次成型,形状为矩形,该设备可实现短掘短支,安全高效。

(2) 煤矿用液压锚杆钻车集履带行走、钻锚(顶锚、帮锚、锚索)、转载于一体(图1b),集成度高,锚杆、锚索机支护范围大,可覆盖顶板、侧帮、锚索支护,采用刮板输送机进行煤炭转载,输送机采用双电机驱动,配备液压绞车,方便巷道带式输送机机尾延长,该设备可实现截割面的及时支护和截割物料的连续运输。

图1 快速掘锚并行施工工艺技术体系主要设备示意

(3) 煤矿用带式转载机是一种桥形带式输送机(图1c),布置在掘锚机组和带式输送机之间,与二者配套后可实现掘进、锚护、物料破碎和输送的巷道掘进机械化连续作业,承担由掘锚机组到主带式输送机间的煤炭连续转载任务。

掘锚一体机主要进行掘进作业以及必要的锚杆支护,锚杆钻车完成主要的支护任务,配合带式转载机与带式输送机完成煤炭运输工序,从而最大限度地实现掘锚同步作业,提升成巷效率。主要设备在进行掘锚联合并行施工任务时的相互位置关系如图2所示。

快速掘锚并行施工工艺技术体系旨在利用空间与时序上的合理规划,缩减支护工序时间占比,在保证煤巷有效支护的前提下合理改善采掘比例,其施工工艺流程如图3所示。

图2 掘锚联合并行施工相互位置关系示意

图3 快速掘锚并行工艺流程

(1) 割煤运输。掘锚一体机结合陀螺仪导向系统,同步观察激光线情况进行机身位姿调动。掘锚一体机截割头从工作面煤层顶部进刀,截割头举升到最高位置,滑移架推动截割头向前掘进,装载装置和刮板输送机在后500 mm阶段跟随截割头向前移动。在掘进的同时,可同步平行进行顶锚杆、帮锚杆作业。煤块经掘进机装载装置到主刮板输送机,随后经由锚杆钻车刮板输送机至桥式转载机料斗内,煤块经过桥式转载机传送至巷道带式输送机,最终完成由运输大巷主带式输送机到地面煤仓的运输工作。

(2) 自动化锚固。综掘工作面的超前支护与巷道后方的自动化锚固是协同并行施工关系。掘锚一体机割完1个循环行至第2个循环位置后,在割煤前将掘锚一体机后稳定器支腿撑地稳定机身,将钢筋网片铺在掘锚一体机临时支撑护盾上,升起临时支撑护盾,锚杆台车完成定位、铺网、钻眼,安装树脂药卷、锚杆,搅拌、紧固锚杆,检查等工序。

(3) 完成单个循环(1 m)掘进和支护作业,放下临时支撑护盾,收起稳定器支腿,整机向前移动到新的工作位置,重复下1个工作循环。在快速掘锚并行施工工艺中,通过弱化主机支护功能,加强后配套支护功能,实现掘支同步,提升掘进效率。

施工工艺比较

快速掘锚并行施工工艺相较于传统的巷道施工工艺,主要有以下3点优势:

(1) 设备自动化程度较高,掘支时间比例降低,人员参与数量减少。各工序步骤均由相应的自动化设备完成,使得工人劳动强度明显降低,危险工作面的人员参与度得以减少。

(2) 煤巷安全事故隐患显著减少。截割推进利用滑移机构,推进力大并保证截割时设备本体不移动,实现截割和锚杆支护平行作业,截割滚筒后布置液压支撑护盾临时支护顶板,保护操作人员,大幅降低了煤巷冒顶、片帮等事故发生的概率。

(3) 巷道掘进效率明显提高。掘支锚联合并行施工工艺在掘进过程中,掘锚平行作业,支护不影响掘进,从而达到掘支同步,高效成巷的效果,巷道一次截割成型,对岩层扰动小,巷道成型质量好。

快速掘锚并行设备改进及关键技术

快速掘锚并行设备主要改进措施

(1) 优化钻臂布置。原设计只能实现支护巷道帮部最下端2根锚杆的安装,且支护高度仅为3.2 m,在出现两帮片帮后,帮部出现凹陷的情况下,锚杆难以紧贴煤壁安装。为解决片帮引发的支护问题,将支护高度提高到4.2 m,同时优化钻臂控制,掘锚一体机上2台顶锚钻臂、2台帮锚钻臂集中布置;锚杆台车上前部2台顶锚钻臂、中部2台帮锚钻臂、后部2台顶锚钻臂;帮锚最上端增设2根锚杆支护,有利于防止片帮,同时配合掘锚并行工艺,下部2根锚杆由后配套设备锚杆台车支护,可显著提高支护效率。

(2) 提升顶锚钻臂灵活度。原设计掘锚机顶锚机有4个钻臂,钻臂只能摆动,不能滑移,无法满足大断面巷道支护参数要求,锚杆不能垂直于顶板安装,降低了支护速度。现将其中2个钻臂去掉,底座增加滑移架,钻臂可在同一直线滑动。所有顶锚钻臂均可实现左右滑移、前后摆动,所有帮锚钻臂均可实现上下滑移、前后小幅滑移、上下摆动,且锚杆台车前部的2台锚杆钻臂与锚杆台车独立,可前后滑移。原设计至少需要2人操作完成顶锚支护,改进后只需要1人操作,减轻劳动强度的同时,降低了操作难度。

(3) 连通施工平台。原设计难以实现顶板钢筋网的快速自动安装,不能完成及时支护。为此,掘锚一体机取消了除尘风机,增加了框式护网,实现两侧平台实现连通。同时重新制作掘锚机高层走台,增加高层走台高度,将帮锚机与顶锚机操作平台固定在同一水平。高层走台上安装顶网库,将支护材料放置顶网库中,并增设防护栏,配合高层走台进行支护作业,提高支护效率,降低了人员作业风险。

(4) 优化破煤运煤。为适应掘进效率的提升,增加破煤运煤能力,增大了锚杆台车接煤斗尺寸,长和宽均增加至2.6 m,不仅提升了接煤效率,而且增加了锚杆台车与掘锚一体机的施工独立性,同时在接煤斗内增设1对破碎滚筒,对大块煤进行破碎,减少了块煤对系统的影响。

此外,为适应掘锚机工作效率的提高,满足生产需要,在掘锚机后配套设备锚杆台车尾部安装1 台张紧绞车,并配有钢丝绳,在延伸输送带时,将钢丝绳与带式输送机尾挂环连接,进行延伸机尾工作,作业过程中降低劳动量,同时减少了作业人数,提高了工作效率。

快速掘锚并行关键技术

(1) 数字导向技术。针对目前激光惯导系统存在的累积误差大,以及快掘系统移动时所受干扰大等难题,采用防爆数字陀螺仪系统和激光惯导系统信息相结合的方法,通过在掘锚一体机身上安设陀螺仪导向系统,根据陀螺仪导向系统检测到的位姿数据不断对惯导系统检测到的位姿数据进行修正,从而确保快速掘进系统位姿精确检测。

数字陀螺仪系统和激光惯导系统结合位姿检测方案如图4所示,通过防爆数字陀螺仪系统和激光惯导系统信息融合实现自身位姿精确检测,可实现本地人工操控、遥控操作和远程监控功能,以及自主掘进作业功能。其中,自主掘进作业可实现机身精确定位、定向掘进和截割断面自动成形控制功能。掘锚一体机的纠偏通过液压伺服系统控制来实现。通过液压元器件的合理定位、管路走线长度标准化、线路统一,以及液压系统仿真等方法进行液压系统管路优化。

掘进过程中,结合陀螺仪导向系统,同步观察激光线情况,确定机身左右偏移、机身翻转、上下坡度3个维度参数值,确保机身水平,保证掘进方向、坡度准确,可实现巷道中线偏移量控制在5 cm以内。

(2) 负压除尘技术。半封闭式负压湿式除尘系统如图5所示,使粉尘与作业人员有效隔离,可避免粉尘爆炸事故的发生,保证作业人员的健康。在截割滚筒上、下部均布置了密集喷射孔,采用三相泡沫除尘,滚筒全覆盖式高压喷雾降尘,除尘风量300 m3/h,除尘效率大于99.4%。

(3) 数据交互技术。搭载本安摄像头,配备远程无线遥控系统,可实现远程监控,在200 m范围内可实现远程操作,运输单元联锁控制等功能, 如图6a所示。采用CAN总线通信,通过CAN或以太网模块转换为TCP/IP协议的数据及无线AP与矿上无线网络对接,实现数据上传,包括设备运行参数、故障信息、陀螺定向等数据,如图6b所示。

(4) 安全监测技术。装备的稳定性对保障掘锚作业至关重要,在掘锚装备上配备5 个安全监

图4 数字陀螺仪系统和激光惯导系统结合位姿检测方案

图5 半封闭式负压湿式除尘系统

图6 远程无线遥控系统及数据交互逻辑

测传感器可实现对重点区域的瓦斯、粉尘、CO、CO2以及温度进行实时监测,不仅具备超限语音报警功能,同时可语音提醒故障自诊断。对于掘锚一体机,可以对其关键元件、关键参数进行实时监测,如电机温度、电流、电压、减速机温度、液压系统压力等。

快速掘锚并行工艺应用

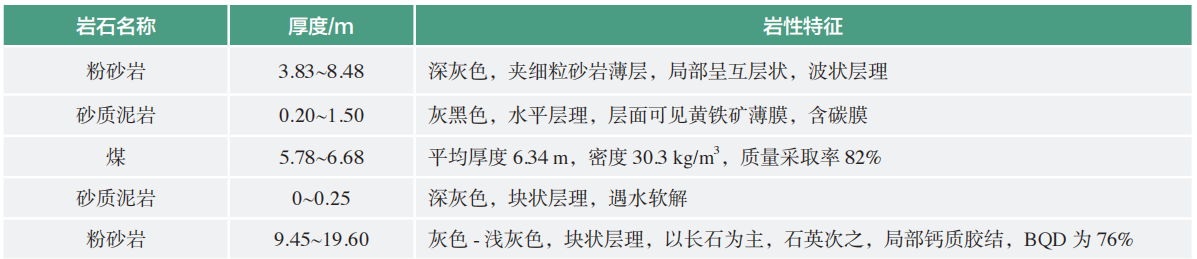

小保当一号煤矿112203工作面辅运巷道布置在2-2煤内,2-2煤是井田区内最厚的主要可采煤层。埋深为296~350 m,煤层底板标高+924.1 — +984.2 m; 煤层厚度5.78~6.68 m,平均厚度6.34 m,以厚煤层为主;煤层由北向南逐渐变厚,煤层具体赋存情况见表1。

112203工作面辅助运输巷位于大巷东南侧,掘进方位角为136°04′21″。巷道采用沿煤层底板掘进,预留300~500 mm的底煤至巷道设计高度。巷道掘进长度5 532 m,巷道长×宽为5.7 m×4.4 m,掘进断面面积为25.08 m2。

掘锚、锚运式快速掘锚成套装备以国产掘锚一体机为龙头,配套锚杆台车、带式转载机等新型快掘快支成套设备,配置MB670-1掘锚一体机,配有2台顶锚杆机、4台帮锚杆机、2台探水钻机,截割功率270 kW。锚杆钻车采用CMM5-20型煤矿用液压锚杆钻车,整机配备3台顶锚杆机、2台帮锚杆机、2台锚索机,装机功率272 kW。转载机选用 DZQ100/130/55型煤矿用带式转载机,装机功率55 kW,输送带宽度1 000 mm,

表1 煤层顶底板赋存情况

实施效果

(1) 单个循环(1 m)掘进和锚杆支护时间为13 min,快速掘锚并行系统日进尺60~70 m,月进尺1800~2000 m。

(2) 掘进工作面作业人数由18 人减少至11人,随着钻锚自动化程度的不断提高,作业人数还将进一步减少。实施快速掘锚并行工艺前后的主要经济技术指标对比见表2。

(3) 易损件磨损少,维护成本低。据现场统计,每成巷1000 m平均更换锚杆机打钻水套2个、截齿25个,消耗润滑油60 L。

快速掘锚并行工艺技术存在的问题

工业试验表明,现阶段快速掘锚并行工艺技术主要存在以下3点问题:

(1) 传感器稳定性问题。掘锚一体机掘进时运动幅度大,设备振动频率高,传感元件易损坏;各类高精度传感器的可靠性、稳定性及抗干扰性需要进一步提高,以减少维护量。

(2) 设备可靠性问题。国产掘锚装备在元器件配套、制造工艺等方面相对进口设备还存在较大差距,导致机械的稳定性、可靠性相对较差。

(3) 截割自适应问题。需要解决如何进行煤岩快速识别,加强截割贯入度(截深)控制,优化截割破岩效果,减小截齿损耗。

总 结

(1) 提出煤矿快速掘锚并行工艺技术体系。对掘、锚功能进行优化调整,掘锚一体机主要负责掘进,后配套负责支护,同步进行作业。通过弱化主机支护功能,加强后配套支护功能,实现掘支同步,提升掘进效率。

(2) 掘进4000 m巷道,采用煤矿快速掘锚并行工艺技术,人均工效是传统综掘工艺的3~4倍,月平均进尺可以达到1800 m以上,巷道越长,该工艺技术优势越明显。

(3) 通过对快速掘锚机组进行针对性改进,克服了片帮支护难题,提高了工效。掘进工作面作业人数由18人减少到11人,随着钻锚自动化程度的不断提升,作业人数还将进一步减少。

- 相关推荐