变频驱动刮板输送机配置扭矩限制器必要性阐述

时间:2022-10-08 作者:黄锦新,孙全 来源:智能矿山网 分享:刮板输送机在煤矿综采作业中起着举足轻重的作用,是“三机”配套生产中不可或缺的一部分,但是恶劣的工况导致刮板输送机故障频发,常见的有减速器异响甚至损坏、驱动链轮卡滞、刮板链卡滞,甚至断链及电机堵转等恶性事故,经常造成刮板输送机停机,导致综采工作面连续生产的中断,这也是一直困扰煤炭高效生产的棘手问题。刮板输送机采用变频驱动技术以后,软启动控制得到了很好的改善,电气保护通过断电的形式得以实现,使刮板输送机的电气系统得到有效的保护,进而刮板输送机故障率得到了大幅降低。于是有观点认为,电气保护可以完全解决刮板输送机的过载保护问题,不再需要配置限矩器之类的机械保护装置。笔者从基本的物理定律出发,分析了过载刮卡的机制,并通过理论计算和测试数据分析了设置限矩器的必要性。

过载刮卡的原理分析

从传动方式来说,刮板输送机(图1)的工作原理是一种比较普遍的机械传动链方式。

图1 刮板输送机实物

一般来说,机械传动系统都设计有专门的保护装置,来应对各种不可预期的突发事件,常规的有电气过载保护装置和机械式过载保护装置;在使用变频控制的过程中,当遇到缓慢发生或者冲击载荷的时候,变频器可以通过电流反馈得知负载端发生的这一特殊情况,进而通过减少电流甚至断电的形式进行过载保护,这个响应控制时间可以达到0.01s,并可实现立即断电,进而有效地降低或者停止动力的供应,对电气驱动系统进行保护;但不能忽视的是,传动系统在运转过程中除了电能通过电机转化成机械能驱动转子高速运动外,即使电机在额定转速下瞬间断电,根据惯性定律,高速运转的电机及其连接部件也要维持运动趋势,除非有外力作用消耗掉这一部分能量来改变运动状态。根据旋转运动的动量定理,负载突然卡死时,在电机轴处的扭矩公式为

(1)

(1)

式中: Ts为电机轴上的瞬态冲击力矩;J为电机转子的转动惯量;![]() 为过载刮卡始末的转速差,K为单位换算系数,9.55;

为过载刮卡始末的转速差,K为单位换算系数,9.55;![]() 为从开始过载卡住到电机停止运转所持续的时间。

为从开始过载卡住到电机停止运转所持续的时间。

假设在负载端遇到卡滞,变频器感应到电流异常,为达到充分保护,在0.01s内断电,即停止对电机提供动力,或者在理想的情况下(变频器对电机的扭矩控制存在时间滞后)瞬间提供最大反向扭矩(理想情况为电机峰值扭矩),而此时从电机到整个传动系统,由于其固有的惯性仍要按照原方向继续运行,这个运动趋势与卡滞点造成的反向扭矩形成对立,进而对整个机械传动系统造成动态冲击。

从能量的观点来看,对刮板输送机传动系统来说,由于电机转子的转速高、质量大,其本身就相当于一个巨大的飞轮,在刮板输送机的整套传动系统里,一般大型电机的转动惯量可以占整个传动系统中总转动惯量的80%~90%,基于式(2)可以计算出传动系统中旋转物体的动能。

(2)

(2)

式中:E为系统的动能;J为系统转动惯量; 为旋转物体角速度。

为旋转物体角速度。

可以发现,电机的质量虽然不是传动系统中最大的,但由于转速高,能量与转速的平方成正比,且系统中电机转子占整套系统转动惯量大部分。因此,在整个传动系统的旋转部件中能量最大的无疑是电机。

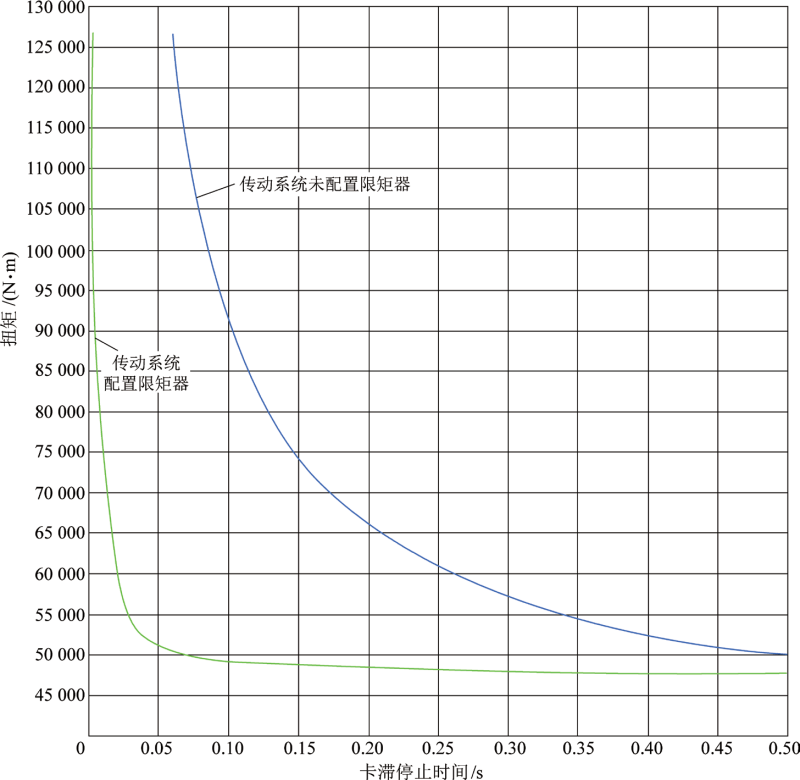

如上所述,当刮板输送机工作端突发卡滞等极端事件时,在极短的时间内把这部分能量要全部释放出来或者被外界力量吸收掉,停止时间越短,冲击力矩越大。图2为1200kW变频电机驱动的刮板输送机2种配置方式下的电机轴上的冲击载荷原始实验数据。

在没有安装限矩器和安装有限矩器的情况下,分别计算出在对应的卡滞发生的停止时间下冲击扭矩的大小,并生成在这2种情况下,不同卡滞停止时间下的冲击扭矩数据,同时生成对应的曲线图。由图2可知,安装有限矩器的传动系统在不到毫秒级别甚至更短的时间内,限矩器立即进行打滑,直接把冲击载荷降到设定的打滑力矩范围,进而消耗冲击动能。摩擦式限矩器无需停机维护或者复位,排除卡滞点故障后可直接继续生产工作。刮板输送机在没有限矩器保护装置下突发卡滞,瞬间(毫秒级)就产生了高达电机额定扭矩20倍以上的冲击扭矩。

图2 电机轴上卡滞瞬间受到冲击力矩曲线

由上述分析可知,限矩器通过打滑限定传动系统最大传递扭矩,同时吸收冲击能量,过滤冲击载荷,保护传统系统免受持续的过载力矩。

刮板输送机冲击力矩计算分析

下面以1000kW变频驱动方式的刮板输送机在遇到冲击载荷时的冲击力矩做计算分析:

通常功率为1000kW的电机转动惯量为40kg.m²,转速按四极电机1470r/min,突发卡滞也就意味着速度的改变量,即从1470r/min急剧下降到0,速度的改变量为1470r/min。考虑到刮板输送机链条的长度以及自身的张力,卡滞停止时间与刮板链发生卡滞点以及链速存在一定关系,越靠近输出链轮主轴的卡滞发生,停止时间越短,相应的冲击越明显。不同卡滞位置的停止时间通常为0.05~0.30s,由仿真软件和实测数据验证总结得出,在实测验证方面,采用卡滞块在刮板输送机驱动正常运转到额定转速后,瞬间在靠近动力部近端的链轮轴输出端突然用卡滞块卡滞,检测实时扭矩从卡滞前正常扭矩范围,到卡滞瞬间扭矩突然增大,软件通过传感器实测出对应时间,目前采用的传感器采集信号检测精度最短时间间隔为0.002s,实测验证这个工况下卡滞最短时间一般为 0.02~0.08s,停止时间在靠近动力部输出端的较短冲击时间取平均停止时间0.05s进行验证,同时考虑卡滞点发生在离动力部较远端的工况,一般在刮板输送机离动力部较远位置,通常在刮板输送机的中间部位,这个卡滞时间和刮板输送机的总长度有较大关系,刮板输送机长度一般为100~400 m,当卡滞块卡滞位置发生在刮板输送机中间位置时,链条本身拉紧到完全卡滞电机停止,实测传递扭矩从常规扭矩到卡滞传递冲击扭矩瞬间增大,传感器实测时间一般在0.2~0.4s,笔者取平均值0.3s进行验证计算。

结合实际工况中频繁发生的机头和机尾部断链现象,将卡滞点设定在机头链轮部位,即取实际工况中较恶劣的数值停止时间0.05s来进行计算。按照国际单位制,系数K =9.55,代入式(1)计算得出卡滞瞬间产生扭矩 Ts为123141.36N·m,这台1000 kW电机产生的额定扭矩为

(3)

(3)

式中:P 为电机的额定功率; 为额定转速。

为额定转速。

代入相关参数计算,得到电机额定力矩为6495.92 N·m,冲击力矩和额定力矩的比值为19。

通过计算对比,上述工况产生的冲击载荷已经接近20倍的电机额定扭矩。假设在理想的状态下,此时此刻变频器对电机通过直接扭矩控制(ABB专有技术),瞬间提供了反向的电机峰值扭矩,即大约1.5 倍电机额定扭矩,也仍然存在17.5倍额定扭矩的差距。如果选择最远端卡滞点来计算瞬间的冲击扭矩,将停止时间 设定为0.3s,代入式(1),计算得到扭矩Ts 为20523.56N·m,略大于电机的峰值扭矩,根据链条的破断力可以校核,一般该位置卡滞产生的冲击扭矩,不足以产生断链。这个计算很好地解释了为什么在实际工况下,断链往往发生在机头和机尾2个地方。同时,如此巨大的冲击载荷加载到后面的传动系统也会造成传动元件损坏。

设定为0.3s,代入式(1),计算得到扭矩Ts 为20523.56N·m,略大于电机的峰值扭矩,根据链条的破断力可以校核,一般该位置卡滞产生的冲击扭矩,不足以产生断链。这个计算很好地解释了为什么在实际工况下,断链往往发生在机头和机尾2个地方。同时,如此巨大的冲击载荷加载到后面的传动系统也会造成传动元件损坏。

对于一个设计定型的整机,各部分的转动惯量已经是定值,速度改变量也是定值(从工况转速到0),分析可以得出,通过延长停止时间可以实现减小冲击力矩。汽车的刹车就是一个形象的例子,为什么开车的人发现了前方的障碍物,松了油门之后还需要踩刹车呢?如果不踩刹车会怎么样呢?汽车如果在很短的距离需要紧急刹车,甚至没有时间刹车的情况下直接撞到障碍物会造成人员伤亡,这就是停止时间太短造成的典型破坏,圆周运动也是同样的道理。

限矩器是否一定会起到作用?曾有厂家在不安装限矩器的刮板输送机做过实验,在一定时间段内没有出现大的问题。以笔者的判断,应该在这个时间段内遇到的工况非常好,加上设备采用的配套工艺较为完善。但这毕竟是个例,冲击载荷不仅存在于煤炭行业,在其他行业诸如高铁、风电、冶金、水泥、盾构等大型设备上都是客观存在的,加装限矩器更是设计人员都需要考虑的重要环节,甚至不同行业都出现了不同结构和工作原理的限矩器。

现场应用

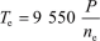

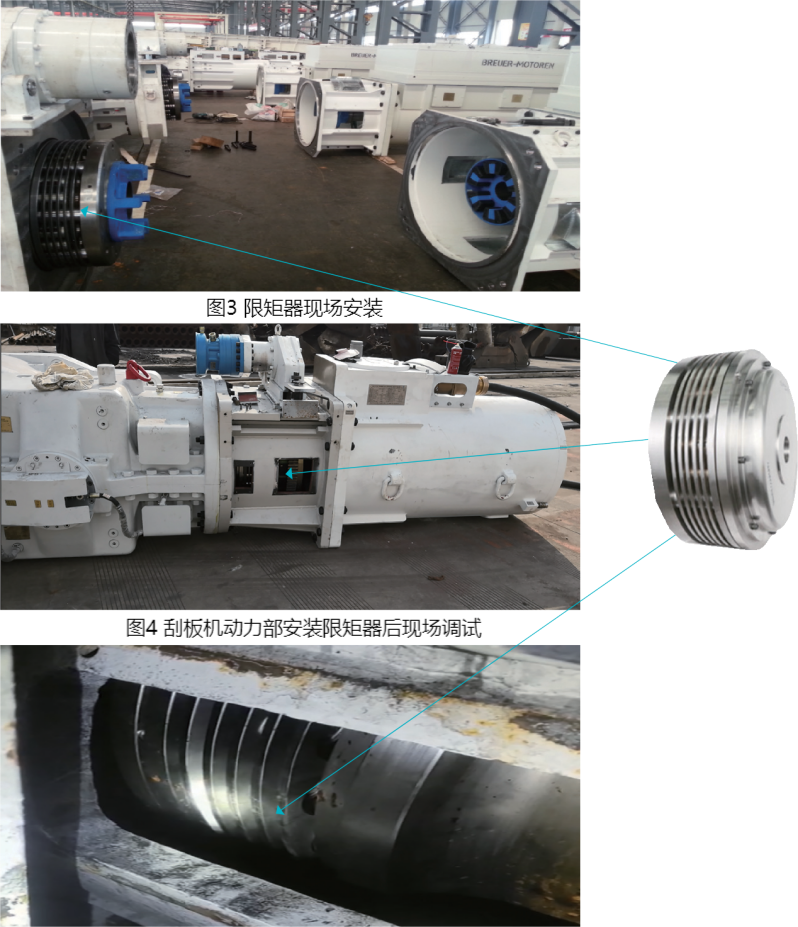

图3为 3×1200kW 变频驱动刮板输送机动力部现场安装限矩器,该套变 频驱动刮板输送机于2016年交付使用,其中3台1200 kW 电机动力部均配套使用限矩器,目前该套设备在神东煤炭集团相关井工矿连续安全使用超过 7 年,取得了良好的保护效果。图4为 2×1 000k W 变频驱动刮板输送机机头驱动部安 装限矩器后在露天试运转,该设备于 2019 年在榆林神华集团投入使用,已经 连续无故障使用超过 36 个月,该设备为技改设备,在没有安装限矩器之前该 使用单位一年断链 2—3 次,使用限矩器后,近 3 年没有出现过断链,获得使 用方的认可。图5为 1 000k W 变频驱动刮板输送机动力部安装限矩器在神东煤 炭集团井工矿工作面使用现场,目前该套设备已经连续无故障使用超过 2 年, 使用近 2 年消除了刮板输送机受冲击载荷断链情况,保证设备的无故障运行, 提高了设备的安全性,为使用方安全生产保驾护航。

图5 刮板机动力部安装限矩器在井下工作面使用实物

结语

任何物体都有惯性,惯性大小与其质量有关,这是基本的物理原理。对于扭矩控制,变频器可以提供的是动力扭矩的控制,或者说控制传动系统的运动趋势,却无法对传动系统内瞬间发生的由于惯性引起的巨大能量进行瞬间消耗吸收,限矩器保护装置可以实现瞬间吸收冲击能量的保护,弥补了电气保护在这一点的缺失。限矩器通过打滑及时吸收冲击载荷能量,过滤尖峰载荷,以减少设备故障发生的概率,是设备设计和煤矿生产人员需要综合考虑采用的保护方式。

- 相关推荐