关节臂式三坐标测量机在矿用设备装配精度检测中的应用

时间:2022-05-29 作者:张礼才,宋扬 来源:智能矿山网 分享:当前煤炭行业正处于全面建成智能化矿山的关键时期,智能化矿山将以设备可靠性为基础,自动化、信息化建设为手段,最大程度地减少井下作业人数,提高工作效率。矿用设备装配精度是影响煤机运动精度和工作可靠性的关键因素之一,但目前缺乏相应的精度检测手段,采用卡尺等常规检测工具难以检测出设备装配机构件彼此之间相对位置的精度和形位公差。因此,笔者应用关节臂式三坐标测量仪,检测了矿用设备移动副、回转副的空间尺寸和形位公差,提出了一种基于点云的矿用设备装配精度精密检测方法,为提升掘进装备可靠性提供检测技术支持。

关节臂式三坐标测量机简介

关节臂式三坐标测量机又称便携式三坐标测量机,与龙门式三坐标测量机相比,关节臂式三坐标测量机便于携带和组装,避免了工件运输、装卡的麻烦。关节臂式三坐标测量机结构主要由关节臂、控制电路、上位机软件及附件组成。其中,关节臂由3根刚体臂、3个活动关节和1个测头组成,如图1所示。因此,关节臂式三坐标测量机可实现对量程范围内的空间任意位置进行测量。

图1关节臂

矿用设备装配精度检测难点

大型复杂装备核心部件的精密装配是影响矿用设备工作可靠性的关键环节之一。吴伟等[1]通过分析精密光机系统装配特点,建立误差累计模型,提出了优化改进措施。余梅等[2]通过机车柴油机碾瓦故障案例分析,结合机体主轴承孔同轴度光测方法及原理,对同轴度测量误差及重复装配精度进行了研究。

矿用设备的装配精度一般包括尺寸精度、相互位置精度、相对运动精度和接触精度。采用传统的在检具检测矿用设备装配精度过程中存在以下3个问题:(1)无法实现构件装配后的相互位置精度检测。构件相互位置精度包括平行度、同轴度、垂直度等。

(2)无法实现复杂特征检测。复杂特征包括深孔、较长的配合面等。

(3)无法实现矿用设备装配质量的精密检测。传统检具为单点检测,其测点数量少,测量精度低,因此无法进行精密检测。

矿用设备装配精度检测及效果

检测对象的确定

以某大型复杂矿用设备为研究对象,该设备关键部件包括执行机构、导轨、底盘。执行机构底部加工了2个导向孔,导向孔轴线之间彼此平行,轴向长度为1m,2根圆柱形滑轨长度为3m,加工了两端平面,滑轨穿过执行机构底部的导向孔,两端装配在底盘上。执行机构与滑轨构成移动副,执行机构工作过程中,在推移油缸的作用下,沿着滑轨移动。滑轨两端支撑在底盘上,通过压盖和螺栓固定。执行机构在工作过程中受到冲击载荷和重载荷作用,载荷通过执行机构、滑轨、传递至底盘。

因此,执行机构、滑轨、底盘的装配精度,直接影响整机工作的可靠性。若滑轨平行度数值超标,将会导致执行机构运动出现憋卡,配合面过度磨损,设备振动加剧并产生附加力,甚至造成焊缝开裂、人员伤亡等重大事故,因此滑轨与相关部件的装配精度是该矿用设备的关键检测指标。

滑轨两端高度检测

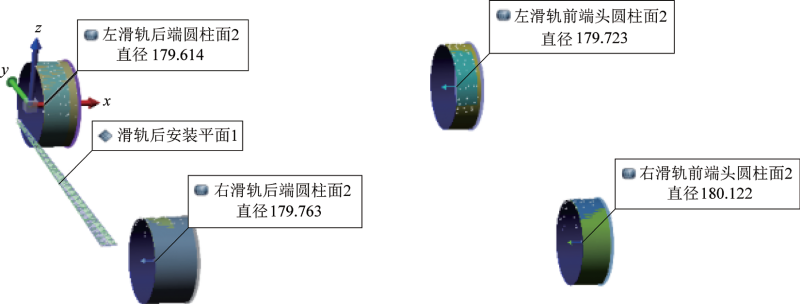

对圆柱形滑轨两端平面进行了加工,底盘焊接了4个滑轨支撑板,滑轨两端分别安装在滑轨支撑板上,通过压盖和螺栓固定。从理论上来说,2根滑轨的端头应处于同一高度,但由于焊接、机械加工、装配等因素的影响,2根滑轨的端头高度会产生偏差,造成2根滑轨异面或平行度超标。因此,需应用关节臂式三坐标测量仪检测导轨支撑面高度。滑轨两端高度检测步骤如下:首先,检测左右滑轨端头圆柱面特征及滑轨安装面特征,操作关节臂式坐标测量机测头在被测特征表面打点,通过坐标变换,将测点在测头坐标系下的坐标值转换为系统默认的坐标系下坐标值,从而生成被测点;其次,操作坐标测量机测头在被测特征表面连续打点,生成被测特征点云,通过拟合运算获得被测特征。滑轨端头圆柱面特征检测结果如图2所示。

图2滑轨端头圆柱面特征检测

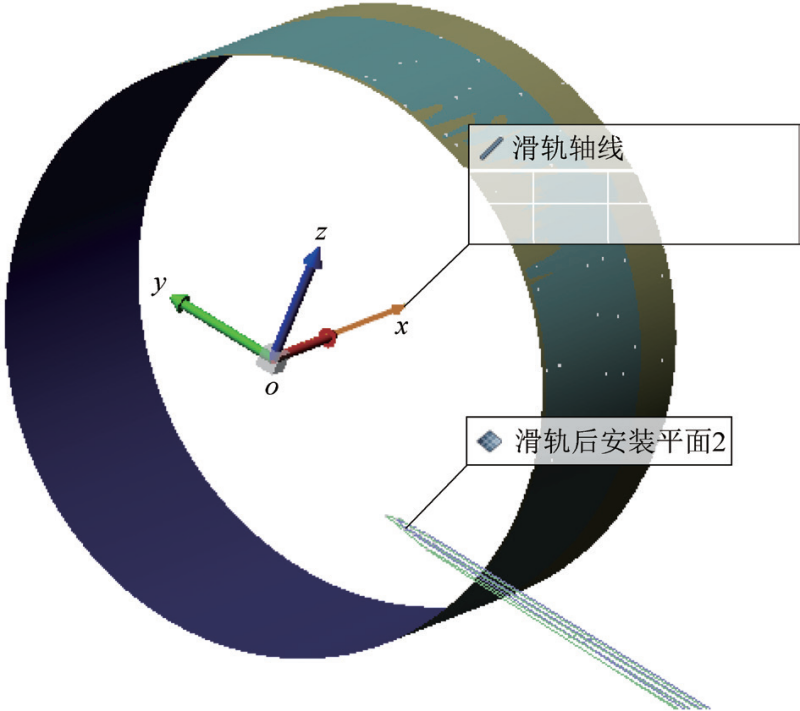

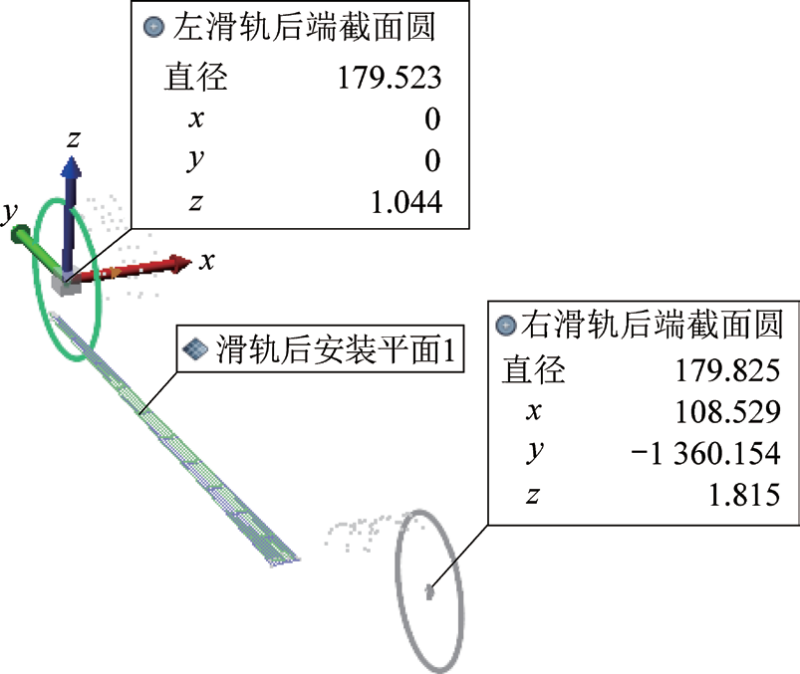

由于系统默认的坐标系与检测特征的方向不一致,无法直接从系统坐标值得到滑轨中心高度,因此需根据矿用设备的结构特点,选取滑轨安装面为基准面,在PolyWorks软件中采用平面、直线、中心点的方式创建坐标系。以滑轨后端安装平面为xoy坐标面,左滑轨后端圆柱轴线为x轴,垂直滑轨轴线方向为y轴,竖直方向为z轴,左滑轨后端圆柱截面圆心在滑轨后端安装平面上的投影为坐标原点,建立的滑轨端头坐标系如图3所示。矿用设备滑轨端头中心高度检测结果如图4所示。

图3滑轨端头坐标系

图4矿用设备滑轨端头中心高度检测结果

左右滑轨端头高度检测结果如下:左滑轨前后端头中心高度分别为1。861、1。044mm,右滑轨前后端头中心高度分别为1。592、1。815mm;左右滑轨端头高度极差为0。817mm,其中左右滑轨后端头高度相差0。771mm,左右滑轨前端头高度相差,左滑轨前后端头高度相差0。817mm,右滑轨前后端头高度相差0。223mm。由上述检测结果得知,左右滑轨存在异面问题,左滑轨前端高、后端低,右滑轨后端高、前端低,这将导致推移油缸过载运行,执行机构与滑轨配合面磨损加剧的问题,从而导致设备可靠性降低,因此需要根据测量结果,控制矿用设备底盘导轨安装面加工质量和导轨加工质量,提高整机工作的可靠性。

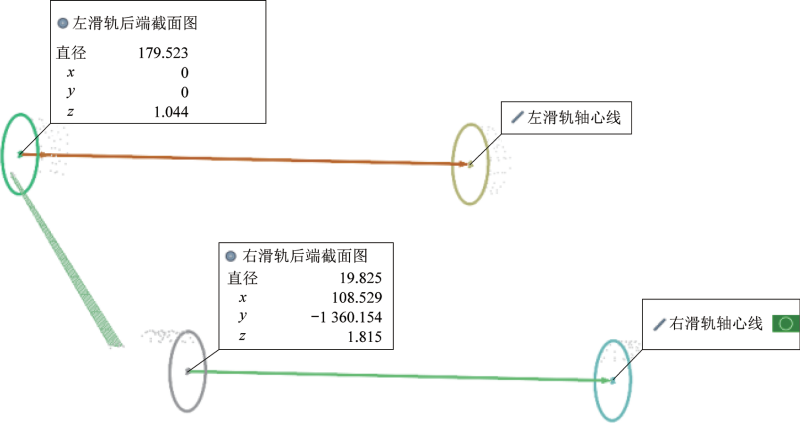

滑轨平行度检测

左右滑轨平行度同样是矿用设备装配精度的重要影响因素,因此将应用关节臂式三坐标测量机对左右滑轨平行度进行检测及评估。首先根据之前检测的左右滑轨前后端头圆柱面特征,创建左右滑轨前后端头截面圆特征。滑轨前后端头圆柱面特征如图2所示,创建的滑轨前后端头截面圆特征如图5所示,根据滑轨前后端头截面圆心点创建左右滑轨轴线特征;以左滑轨轴线为基准,来评估右滑轨轴线相对基准的平行度。通过计算得到左右滑轨平行度为0。288mm,左右滑轨平行度相差较大,同样会导致滑移机架与滑轨配合面磨损加剧,推移油缸过载运行,因此需要控制底盘滑轨安装螺栓孔的位置精度以及滑轨加工精度。

图5滑轨前后端头截面圆特征

改进后设备使用效果

根据矿用设备滑轨两端高度、滑轨平行度检测结果,通过增加垫片以修正滑轨安装面高度,并更换了滑轨端头压块,以修正2根滑轨的平行度偏差。整改后的某型号矿用设备在陕蒙矿区使用了8个月,设备运行状况良好,未出现运动憋卡、配合面磨损等问题。

总结

(1)左右滑轨存在异面问题,左滑轨前端高,后端低,高度相差0。817mm,右滑轨后端高前端低,相差0。223mm,需要控制底盘导轨安装面加工质量和导轨加工质量。

(2)左右滑轨平行度超标,需要控制底盘滑轨安装螺栓孔位置的精度以及滑轨加工精度。

(3)关节臂式三坐标测量机适合检测和评估矿用设备的装配精度,解决了大型复杂装备关键部件装配精度难以评估的问题,为提升矿用设备的可靠性,加速煤矿智能化建设提供了检测技术支持。

- 相关推荐