煤矿井下智能化钻探技术与装备

时间:2022-08-27 作者:董洪波 来源:智能矿山网 分享:

我国煤矿高瓦斯矿井居多,“先抽后采”是高瓦斯矿井采煤的必要措施。目前,煤矿瓦斯防治主要采用井下钻探装备(钻机)对本煤层进行施工或顶底板钻孔,通过钻孔瓦斯预抽,为煤矿开采提供安全保障。传统的矿用钻机自动化程度较低,劳动强度大,现场施工人员多,并且需要靠近孔口操作,遇到各类孔口突发事故容易造成人员伤亡,严重影响施工现场的安全保障和效率提升。

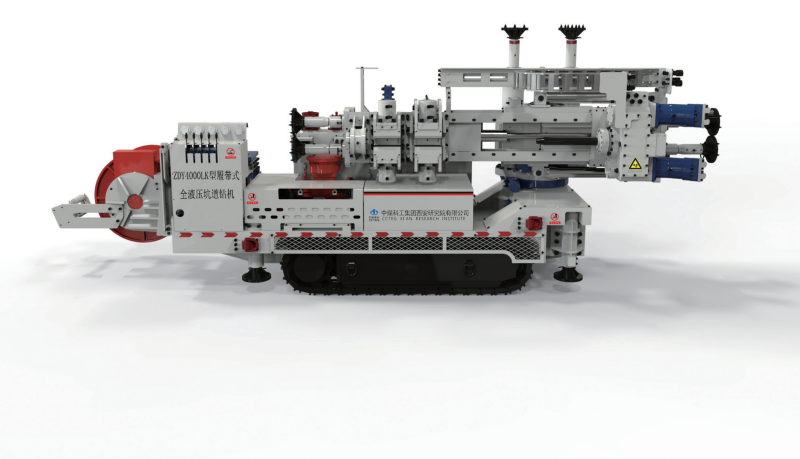

钻孔封孔一体化作业机器人(ZDY4000LK型智能钻机)

中煤科工集团西安研究院有限公司依托国家重点研发计划“公共安全风险防控与应急技术装备”重点专项“煤矿井下瓦斯防治无人化关键技术与装备”的课题五——“井下瓦斯防治钻孔及封孔机器人”,历经3年多的科研攻关,研制出了钻孔封孔一体化作业机器人(ZDY4000LK型智能钻机)、基于视觉伺服的六轴钻杆自动装卸机器人、封注一体式自动封孔技术与装备3套关键技术装备,突破了钻孔及封孔机器人系统智能感知与多机协作控制、多自由度刚柔耦合钻杆装卸机械手动态精度控制等关键技术,并于2022年1月顺利通过国家科学技术部的验收。依托项目技术成果孵化出的ZDY4500LFK型智能钻机已成功实现量产。ZDY4000LK 、ZDY4500LFK型智能钻机主要技术参数见表1。

表1 智能化钻机型号参数

ZDY4000LK型智能钻机现场工业性试验

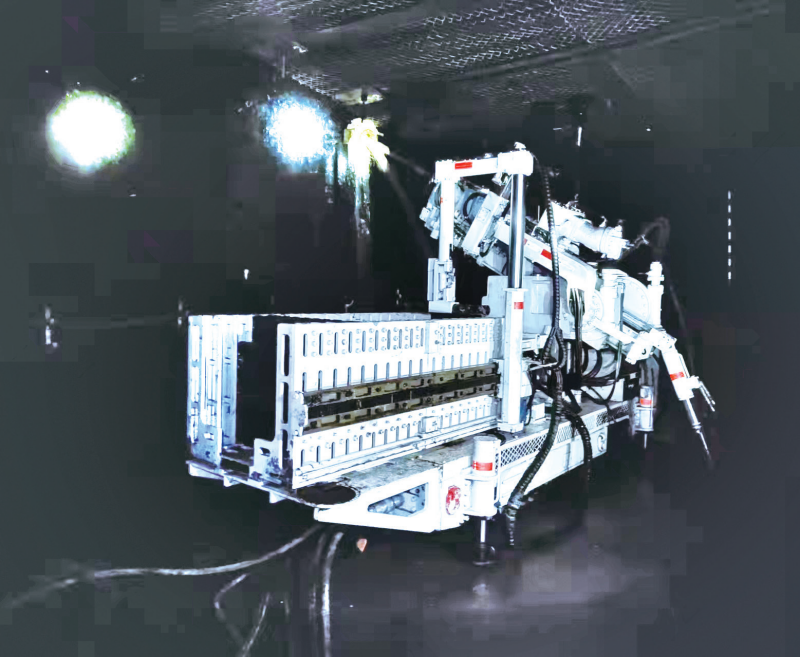

ZDY4500LFK型智能钻机现场作业

井下瓦斯防治钻孔及封孔机器人功能实现

型智能钻机集智能传感、视觉伺服、远程控制、自主导航、钻杆自动装卸、全自动钻进、自动封孔等功能于一体,是目前国内携杆量最大的(可携带150 m钻杆)智能化钻探装备。

研发的钻孔机器人控制与感知系统实现了信号采集处理、感知与决策功能,使钻孔机器人具备远程遥控控制、自动钻进、自动防卡钻和参数监测诊断功能。形成了自调平与自动开孔定位系统,通过传感器设计选型、采集系统开发,完成了钻孔机器人姿态感知技术开发;开发了自调平算法,利用电液伺服控制技术实现了对变幅机构的精准运动控制,通过多级逼近算法实现了自动开孔;形成了钻杆自动装卸系统,开发了可对既定障碍物进行有效回避的六轴机械手,利用研发的2D防爆相机精确获取加杆轴线,通过3D深度相机可解决钻杆码放问题。利用FZD73-100型自动封孔装置实现了自动化连接与安设,以及注浆、返气、返浆等动作的自动切换;设计了包括自动连接与安设、自动坐封与自动注浆等功能的自动封孔施工工艺。

井下瓦斯防治钻孔及封孔机器人技术创新

(1)具备自动施工与智能决策功能

可根据钻孔机器人的自动施工步骤及常见故障,梳理自动施工状态树;设计了容错状态跳转方法,可根据钻进过程中的工况,及时对出错的工序作出状态跳转,确保自动施工正确执行。

(2)具备自动开孔定位技术

根据钻孔机器人运动学模型,设计了机构耦合开孔定位计算方法,通过三闭环(电流、速度、位置)自适应PID算法,可保证钻孔机器人调角机构运动精度,人机交互界面可实现运动轨迹仿真及一键开孔,保证钻孔机器人安全命中靶点。

(3)设计了矿用防爆机械手

通过对工业六轴机械手进行定制化设计,提高了防护等级以及安全性,重点解决了伺服电机以及控制系统防爆问题,首次将工业六轴机械手在井下进行应用。

(4)开发了多维视觉伺服定位技术

针对钻孔施工过程中机身振动引起的加杆位置偏移问题,开发了基于合作靶标的单目视觉伺服控制技术,解决了钻杆装卸的高精度定位与自适应控制难题,首次在煤矿领域应用2D视觉伺服技术解决钻杆装卸问题。

另外,针对钻杆仓内不规则摆放钻杆导致难以准确抓取钻杆的难题,研发了隔爆3D深度相机与视觉测量技术,可准确获取钻杆仓内钻杆的三维点云和空间坐标信息,解决了无序摆放钻杆的高精度测量与定位难题,首次在煤矿领域应用3D视觉伺服技术解决了钻杆码放问题。

井下瓦斯防治钻孔及封孔机器人实践应用

中煤科工集团西安研究院有限公司研发的井下瓦斯防治钻孔及封孔机器人等3套设备,自2021年 6月,在河南平宝煤业有限公司开展现场工业性试验,截至2021年11月30日,全面完成各项功能测试,性能指标均达到或优于验收标准。相关成果获国家授权发明专利8项、软件著作权3项,并已在多家煤矿推广应用。

型智能钻机将原来的4人施工改为1人值守,在保障煤矿安全高效开采方面起到了积极推动的作用。钻孔姿态智能调节技术,将原来耗时10 min的人工调节开孔姿态,降低到内的自动开孔,减少了劳动强度,提高了开孔精度,降低了人为因素对钻孔施工质量的影响。

型智能钻机已在神东煤炭集团石圪台煤矿、神东天隆集团公司霍洛湾煤矿、淮河能源西部煤电集团唐家会煤矿等取得了良好的应用效果。该系列智能钻机的成功研发,很大程度上提升了钻机井下施工的自动化程度与智能化水平,大幅减少了瓦斯抽采钻孔施工作业的人员数量,加速推进了智能化、无人化矿山建设的步伐。

- 相关推荐