KJ90X型煤矿安全监控系统

时间:2022-08-27 作者:刘亚辉 来源:智能矿山网 分享:建设全面感知、智能识别、协同管控和故障诊断的智能矿山安全监控系统,需要解决多元感知、精准标校、故障自检、数据融合、智能识别、协同控制、低功耗远距离传输和抗强电磁干扰等难题。中煤科工集团重庆研究院有限公司通过核心技术跟踪、产业自主研发和技术独立创新,结合多年安全监控系统的技术累积,构建了以精准监测、自主分析、动态预警、协同管控为目的的监控理念,研制出具有感知精准化、判识自动化、管控一体化等特色的KJ90X型煤矿安全监控系统,实现了从监测报警控制到分析预警联动的飞跃。

KJ90X型煤矿安全监控系统结构特点

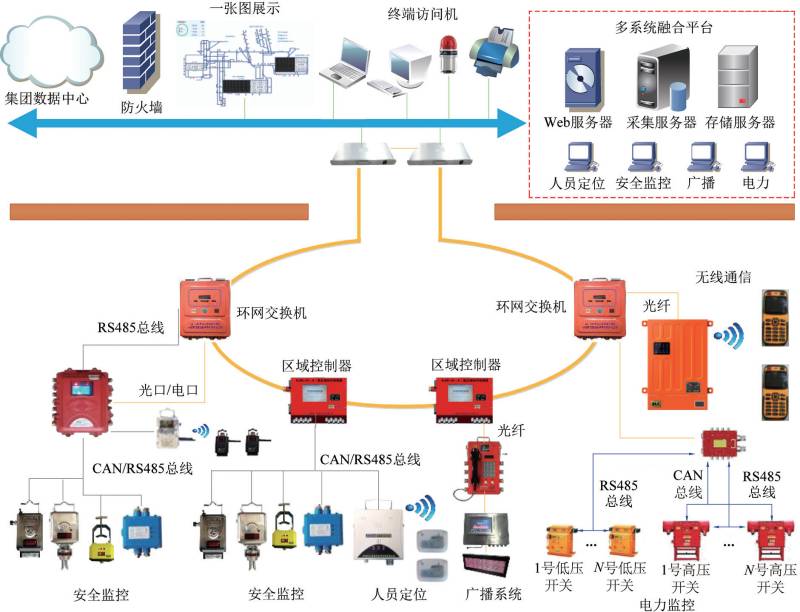

型煤矿安全监控系统采用全数字化传输方式,支持无线、有线设备接入,真正实现了井下多系统融合,其结构由地面中心站部分(主机、备用机、监控软件、打印机、录音电话、UPS电源、电源避雷器)、数据传输部分(网络交换机)、数据采集部分(监控分站、区域控制器、防爆电源)、终端感知部分(各种传感器、报警器、馈电断电器)等设备组成。KJ90X型煤矿安全监控系统主要技术参数见表1。

表1 KJ90X型煤矿安全监控系统主要技术参数

KJ90X型煤矿安全监控系统由终端感知部分检测环境参数,实现参数的精确感知及数据上传;数据采集部分汇集区域测点的数据,智能综合分析并执行控制;数据传输部分保持待命状态,实时监管网络,确保数据的快速上传;地面中心站部分(上位机)实时解析、处理监控数据,并以文字、曲线、图表等形式展示给用户。KJ90X型煤矿安全监控系统可有效防治矿井瓦斯、火灾等事故,解决在技术标准、安装、使用和维护管理等方面存在智能化程度不高,故障难以识别,多系统数据无法融合协同,抗电磁干扰不足,标校周期短和兼容差等难题。

KJ90X型煤矿安全监控系统技术创新

KJ90X型煤矿安全监控系统具备环境安全监控、动目标精确定位、瓦斯抽放、火灾监控、视频监控、矿压动态监测、应急广播、冲击地压、水文监测、粉尘监控等功能,具有五大创新技术:①灾害精准监测及安全预警技术;②区域联动协同控制技术;③安全态势智能分析技术;④应急救援辅助指挥信息发布技术;⑤系统故障自诊断扫描纠错技术。

KJ90X型煤矿安全监控系统实现了全数字化传感、传输、交互、控制等关键技术,就地控制平均时间为1.6 s,应急联动控制平均时间为12 s;实现了激光、超声波等先进传感器的检测技术,甲烷浓度的全量程、高精度测量误差不超过±5%,超声波气体流量测量范围为0.05~30 m/s,测量误差≤0.03 m/s,精度等级为0.5级,并通过大数据分析,构建了煤与瓦斯突出的超前预警。

KJ90X型煤矿安全监控系统集计量监测、智能评判、远程集控、视频分析、诊断预警、信息管理、信息推送于一体,实现了瓦斯抽采达标在线预评判及管理、泵站集中监测控制;实现了煤矿顶板安全的统计预测,包括工作面顶板初期来压及工作面周期来压预测、工作面顶板危险程度预测、监测段顶板危险程度预测;实现了实时在线监测井下水位、水压、水量等指标,具备井下水害智能预测、预警功能,并与排水系统联动,提供水文数据供专家分析该区域的水文分布与趋势变化规律;实现了对粉尘浓度的实时监测、数据分析、上传及超限自动报警,在粉尘易超限区域安设粉尘监测装备、智能喷雾装置及降尘装置,实现粉尘浓度智能监测及远程降尘控制;与人员定位系统融合,可实时获得人员定位信息,定位精度不超过0.3 m, 完成了区域内人员状态分析、轨迹数据分析、应急调度管理;实现了与煤矿井下有线调度通信、无线调度通信、视频通信和井下应急广播通信系统在一个整体平台上畅通传输,一体化调度及协同应急指挥。

KJ90X型煤矿安全监控系统结构示意

KJ90X型煤矿安全监控系统实践应用

KJ90X型煤矿安全监控系统历经1年多的矿用产品安标测试中心严格检测,多项检测指标为行业首检,总体技术达到国内领先水平,系统可靠性指标达到国际先进水平,现已在内蒙古、陕西、山西、安徽、贵州、四川等多家大中型煤矿集团应用。

现场应用表明,KJ90X型煤矿安全监控系统提升了瓦斯、水、火、顶板、粉尘等灾害精准感知能力,融合基于成因机理的预警模型,实现了对不同灾害的预测预警,灾害预警准确率达到85%以上,可最大限度地保障安全生产;通过井下边缘计算节点实现与环境监控、人员定位、应急广播、通风设施、供电设施、视频等多个系统的井下融合联动,形成安全的系统自动化调度与人工决策参与的管控新模式,为煤炭安全生产建立了安全屏障。 同时系统长期稳定可靠,可有效扼制灾害事故的发生,降低矿井百万吨死亡率,间接经济效益超过38亿元。

- 相关推荐