TBM 在煤矿智能化掘进工作面中的应用

时间:2023-11-30 作者:潘文龙,郭润寿 来源:智能矿山网 分享:我国大部分掘进工作面掘进与支护时间失调,支护工作量大,劳动强度高,掘支不平衡是制约井下巷道掘进速度的主要因素。国内外煤矿近现代巷道掘进施工方法主要有钻爆法和综合机械化掘进法,综合机械化掘进法又可以分为以悬臂式掘进机为主的部分断面掘进法和以TBM全断面煤矿岩巷掘进机(简称TBM) 为主的全断面岩巷掘进法。

根据晋能源煤技发〔2020〕596 号《全省煤矿智能化建设评定办法(试行)》和《全省煤矿智能化建设基本要求及评分方法(试行》文件要求:

(1) 巷道掘进应采用适应的全机械自动化作业技术装备,掘进速度满足矿井采掘接替要求。

(2) 巷道超前探测优先采用智能钻探、物探等技术,掘进数据实现数字化分类与存储,具备三维地质建模功能。

(3) 煤层条件适宜的掘进工作面,应优先采用掘、支、锚、运、破碎一体化成套技术与装备,通过掘进工作面远程集控平台,实现基于感知信息对掘进工作面进行远程集中控制。

煤矿TBM全断面岩巷掘进技术路线有助于满足以上要求,因此鉴于TBM在岩巷掘进中的优势,有必要对TBM在煤巷中的应用进行进一步的研究。

TBM技术在煤矿中的应用现状

我国已有一些煤矿将TBM技术应用于煤矿井下巷道掘进,并取得了良好技术效果。1999 年,我国首次将TBM引入山西王家岭煤业有限公司王家岭煤矿隧道的建设中,效果较好;2003 年,同煤大唐塔山煤矿有限公司塔山煤矿采用双护盾TBM掘进,月进尺最高达到560 m;2017 年,山西新景矿煤业有限责任公司新景煤矿(简称华阳新景煤矿) 应用直径4.53 m 的TBM,实现了月进尺最高562 m 的记录;2021 年,山西华阳集团新能股份有限公司华阳一号煤矿(简称华阳一矿)应用全国首台直径3.00 m的TBM小断面煤矿岩巷掘进机,月进尺达608 m,经山西省能源局验收评定为全省首个智能化高级掘进工作面。

TBM简介与工作原理

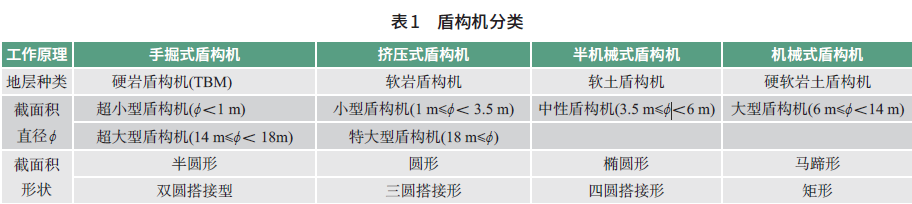

盾构机根据工作原理、掘进地层种类、截面积大小和形状具有不同的分类,具体见表1。

TBM 简介

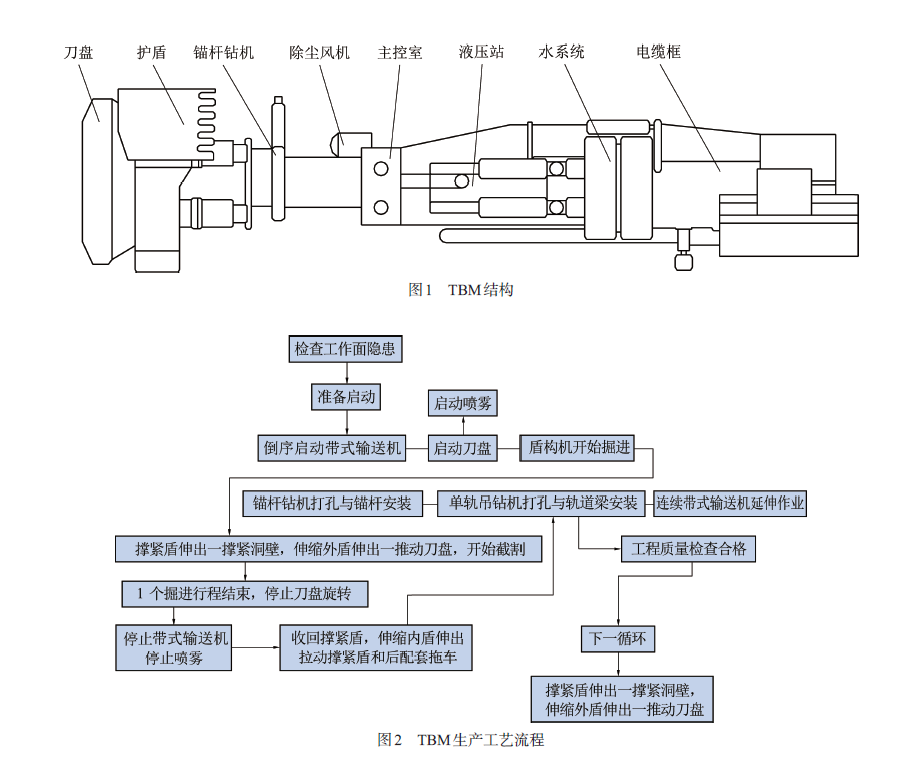

TBM主要用于煤炭行业岩石掘进工作面。在煤矿部分掘进巷道由于地层过于坚硬,如砂岩、页岩等,导致掘进机无法切割,或截齿的损耗过大,掘进速度很低,严重影响了矿井采掘接替。笔者试图通过引进硬岩TBM技术解决煤炭行业长距离岩石巷道掘进的难题。TBM设备主要由刀盘、护盾、锚杆钻机、除尘风机、主控室、液压站、水系统、电缆框等构成,TBM结构如图1 所示。

TBM 工作原理

TBM用刀盘中的滚刀,利用挤压原理将岩石压碎,再由刀盘中的铲刀将碎石导入溜渣槽,最后落到带式输送机上,通过带式输送机将碎石运出巷道。TBM生产工艺流程如图2 所示。

TBM在岩巷掘进工作面的应用

华阳新材料科技集团有限公司(简称华阳集团)成立于1950 年,是国家首批确认的特大型国有煤炭企业,曾多年位列世界企业500 强。华阳集团率先把TBM技术应用到煤炭行业并取得一定成果,目前拥有直径为3.00、4.53 和5.87 m 的3 种规格的TBM。

华阳一矿81405 高抽巷设计长度为1 690 m,设计沿11 号煤层顶板K4 石灰岩上方的细砂岩层掘进全岩巷道,巷道坡度1~6°,净直径3 m,净断面面积7.065 m2。华阳新景煤矿8 号煤层标高为+565.3m,岩层硬度系数f 为4~5,平均倾角4~5°,如果以传统的钻爆法掘进,掘进效率低,劳动强度大,严重影响着矿井建设水平。华阳一矿尝试使用全国首台直径3.00 m的TBM 小断面煤矿岩巷掘进机方案,取得了单日进尺最高达51 m,月进尺达608 m,创全国煤矿岩巷掘进最高水平。

TBM拥有完善的PLC控制系统,解决了掘进过程中智能控制系统远程监控的问题;完善的导向系统,解决了掘进智能控制系统自主定位的问题;配有锚杆钻机,实现了自动化钻锚功能;配置物探+钻探相结合的超前地质预报技术,实现了掘进工作面智能化超前勘探问题;防尘板、喷淋系统、瓦斯监测系统、压水压力传感器,实现了掘进工作面环境监测智能分析与联动控制功能。

智能化掘进工作面包括掘进智能控制系统、支护智能控制系统、掘进工作面智能管控系统。

掘进智能控制系统

根据国家能源局《智能化煤矿验收管理办法(试行)》(国能发煤炭规〔2021〕69 号) 文件要求:掘进智能控制系统应具有遥控操作、定位截割、自适应截割和自主截割等多种功能,我国常用的掘锚护一体机、悬臂纵轴式掘进机,要实现以上功能,需要对设备进行升级改造,费用巨大且部分技术还不成熟。TBM在远程控制和自主导航方面具有以下优势:

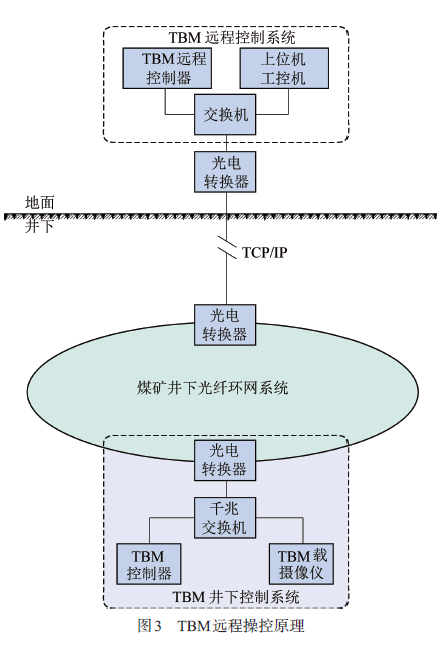

(1) 远程控制

TBM具有完善的PLC控制系统,配有Modbus、CANopen、以太网协议接口。所有传感器数据通过分布I/O 进行数据采集,考虑到主机位置的工况条件,选用IP67 防护等级模块,传感器和执行元件通过快速接头方式与模块进行连接,同时增加防振、防砸措施以保证其可靠性,后配套其他分站I/O 采用成柜方式进行数据采集。所有采集数据通过总线网络发送给主控室PLC,经过PLC运算处理后对设备进行控制,同时对刀盘转速、转矩、推进速度、推力、拉力、油缸行程、支撑力、温度、压力、流量、瓦斯浓度、主要设备运行时间等主要掘进参数、设备运行状态及报警故障信息,在主控界面上以数字或图形的方式进行实时显示,并可通过PLC传送给工控机,进行储存、打印、拷贝。利用井下环网和光纤将TBM井下控制器和地面远程控制器组建局域网,应用Modbus-tcp 通信将井下TBM运行数据上传至地面工程机,并显示至组态界面;同时,将操作台下发的控制指令传至井下控制器,实现对TBM 的远程操控。在地面可以查看TBM的运行数据、导向数据和多处关键位置的视频图像,同时可以通过TBM远程操作台对其进行安全地远程操控。作业人员还可以根据实时数据、历史数据对机器运行状况实现全面掌握,可远程分析数据、诊断故障,对施工提供正确的判断和指导。TBM远程操控原理如图3 所示。

(2) 自主导航

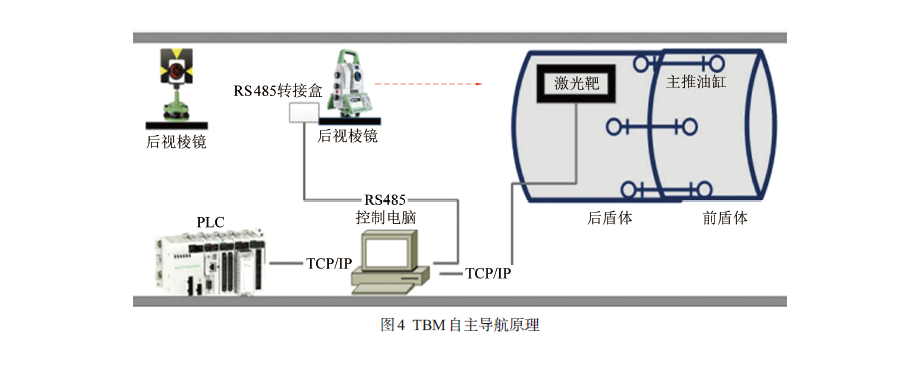

TBM具有独立完善的导向系统,由硬件和软件组成,最早应用于地铁隧道项目。硬件包括激光靶、全站仪、倾斜仪、工业电脑、中央控制箱等部件;软件包括导向模块、地图模块、纠偏曲线模块及系统配置模块等。

导向系统的主要部件为激光靶,激光靶安装在掘进机上作为系统的主要基准设备。激光靶与掘进机轴线的准确位置关系会预先通过机器进行测量得到。激光靶边缘安装一个棱镜,全站仪通过棱镜进行距离测量。全站仪上带有目标自动识别功能,并安装有一个同视准轴平行的激光发射器。

定位掘进机姿态的基础是通过全站仪器所处点位和后视棱镜的点位,2 个已知的大地坐标点,借助激光靶通视得出掘进方向。通过测量安装在激光靶上棱镜的距离及角度,就能得出激光靶的大地坐标。测得距离及角度以后,激光束会自动指向激光靶,此时激光靶测得激光束的入射角。通过测得激光的折射角(入射角和在激光靶上的入射点) 计算得出TBM轴线相对于隧道设计轴线的水平方位角。TBM的滚动角和俯仰角是通过液体阻尼双轴倾斜仪测得的,激光靶内部的倾斜仪则用作后备方案。

所有测得的原始数据都被传输到操作室的工业电脑中,在工业电脑中安装导向系统软件,通过导向系统软件计算TBM的准确空间姿态。TBM姿态通过盾体轴线上的2 个已知的大地坐标点来定义,通过进一步的转化,掘进机基准点与隧道轴线之间的距离也可以计算得出,并以数字和图像的形式显示在电脑屏幕上。TBM自主导航原理如图4 所示。

支护智能控制系统

支护智能控制系统采用自动化钻锚钻臂、电子拉拔力计、扭力计等设备,实现锚固质量检验、自动确定锚固位置、自动钻孔、自动铺网等功能。具体来说,采用自动化钻锚钻臂可以实现全断面机械化支护、自动化钻锚等功能。电子拉拔力计和扭力计等设备可以用于监测锚杆和锚索的拉拔力和转矩,从而确保锚固质量。电液控钻机和锚索自动进给器等设备可以自动确定锚护位置、自动钻孔、自动铺网等。

TBM具有2 台锚杆钻机固定于钻机平台,该锚杆钻机具有高效高动力、随用随停、设备上方及负角度全方位支护等特性。设备定护盾后侧具有临时支护系统,该系统具有超前性,支护范围大于推进行程,如顶板岩层破碎,可有效进行防护,并可做到随动随喷锚挂网,随动随支护。智能支护系统可实现锚杆自动更换、围岩自动识别及智能化支护,可根据围岩情况自动调整钻机进给行程,实现全方位智能化锚杆、锚索支护。

掘进工作面智能管控系统

掘进工作面智能管控系统是1 套集成多种功能和技术的综合性系统,旨在提高煤矿掘进工作的效率、安全性和质量。其中探水作业智能监测、瓦斯钻探作业智能监测、环境监测智能分析与联动控制是目前常用的掘进机较难实现的功能。

(1) 智能地质探测技术与设备

TBM配置了物探+钻探相结合的超前地质预报技术和BEAM隧道电法超前地质预报系统,用于煤矿巷道掘进过程中对含水体、瓦斯等的超前探测,通过连续自动测量实现对10 m范围内异常情况实时探测与预警。可实现探水作业智能监测和瓦斯钻探作业智能监测功能。

(2) 环境检测智能分析与联动

TBM具有防尘板、喷淋系统、瓦斯监测系统、压水压力传感器,通过防尘板和主动喷淋可有效降尘,使工作环境远远优越于综掘机和人工炮掘等方式,瓦斯监测系统可实时监测工作面内的有毒有害气体,并在有毒有害气体超标之前发出报警。

掘进工艺效果对比

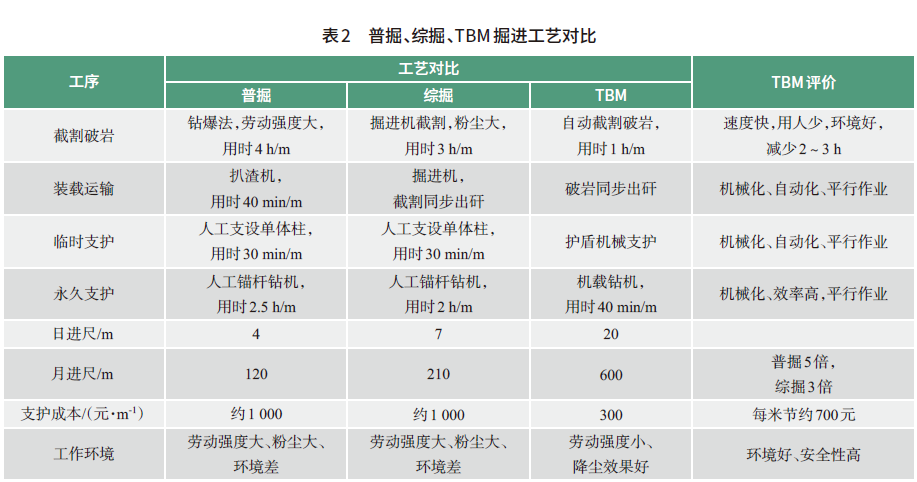

以华阳一矿为例,对普掘、综掘、TBM掘进工艺进行对比分析,见表2。

(1) 截割破岩

普掘工作面采用人工手持YT—29 型气腿凿岩机进行钻孔,采用爆破方式进行破岩,即普通钻爆法。普掘工艺机械化程度低、劳动强度大、掘进效率低、破岩工序繁杂,平均日进尺4 m。

综掘工作面采用EBZ—260 型岩巷掘进机进行截割,实现了机械化破岩。但截割耗时长、设备事故多、工作面粉尘大、作业环境差,平均日进尺3 m。

TBM利用带有滚刀的刀盘挤压将岩石剥落成小块矸石,实现了机械化破岩,且设备性能稳定、破岩速度快、遇硬岩影响小、工作面粉尘少、作业环境较好,只需1 人操作完成作业,平均日进尺20 m。

(2) 临时支护

普掘和综掘工作面均采用内注式液压支柱进行临时支护,每循环支设6 根,至少由4 人配合作业,加上敲帮问顶环节用时30 min。由于巷道高度限制,EBZ—260 型掘进机暂未加装机载临时支护装置。

TBM临时支护采用前后盾体及连接桥指形护板作为临时支护。利用液压系统前护盾、伸缩盾和撑紧盾组成的循环前进式框架结构。通过迈步式前移,实现截割完成后自动、连续、机械化临时支护,随即实现移动。

(3) 永久支护

普掘和综掘工作面均采用人工手持MQT—130型锚杆钻机进行永久支护。由于巷道断面大,顶帮锚杆布置多,支护用时较长,每米用时约2.5 h。

TBM永久支护采用盾体后掘锚平台机载式钻机进行,不但实现了机械化施工,还能和截割实现平行作业;加之巷道断面和围岩稳定,顶帮锚杆数量少、支护工作强度小,单排仅用20 min。永久支护成本、耗时明显降低。

(4) 装载运输

普掘工作面采用ZWY—80 型扒渣机进行装载,能实现机械化,但不能平行作业,且设备事故多,装载出矸每米约用时40 min。

综掘工作面采用EBZ—260 型岩巷掘进机截割后耙爪同步装载,基本能做到截割和出矸同步进行。

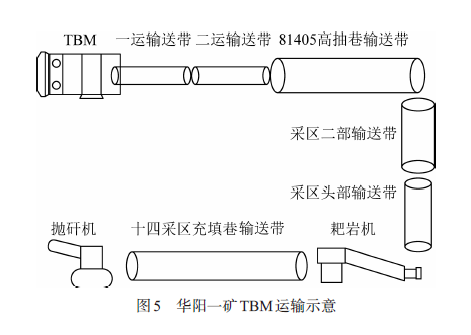

TBM利用带有滚刀的刀盘挤压将岩石剥落成小块矸石,通过刀盘铲刀将矸石碎块带到刀盘正面4个出渣铲斗上,经刀盘中心的溜渣槽,落到一运输送带、二运输送带后经带式输送机进行出矸(图5)。

TBM 掘进工作面存在的问题与不足

(1) 转向性能差,TBM技术要求巷道偏移≤5°。因此,煤层环境发生变化时,反应缓慢,调整困难,如遇到巷道上坡,需要提前很长距离进行干预。

(2) 围岩要求高。TBM技术对支护要求较高,在硬岩掘进中,比较容易支护,当遇到构造时可能掘进到软煤层,较软的顶板和巷道片帮,使TBM支护难度加大。

(3) 准备工程多。TBM整个设备较长,如华阳集团开元煤矿的TBM全长93 m,需提前掘出长度100 m、宽度7 m、高度10 m的准备巷道。

结 语

TBM的成功应用为其在煤巷智能化掘进奠定了基础。在国家政策的指引与号召下,在煤炭企业和相关单位的共同努力下,需逐一解决TBM在煤巷掘进中存在的问题,发挥其机械化程度高、掘进效率高、安全保障高、职业危害少的特点,尽早实现煤巷掘进。笔者总结提炼了TBM技术在煤巷掘进过程中的优势和可能面临的问题,可以为TBM在煤巷掘进中的研发和应用提供参考。

- 相关推荐