生物有机材料改性矸石基井下防火胶体的试验分析

时间:2024-04-24 作者:张开,吴璋,豆旭谦,孙荣军,赵坤 来源:智能矿山网 分享:摘要

煤矸石作为我国大宗固体废弃物,较为成熟的使用方式有作为回填、建材等的原材料,目前正在大规模开展破碎后注入采空区的充填试验和工程应用。为解决纯煤矸石浆液易沉淀、不固结等缺点,笔者提出加入生物有机材料淀粉和黄原胶对浆液进行改性,让浆液获得了温控流动性和成胶特性,可用于易燃区作为防火浆液进行回填处理。通过对以上2 个特性进行温度-流动性变化测试实验、泌水实验和干燥过程实验,结果表明,这种浆液有很好的持水性能,并在实验室中呈现超过28 d 的凝胶状态,可以用于井下防火并有较长的防火工作期。

煤矸石是我国产量最大的固体矿废,目前已累计堆存30 多亿吨,占地约120 km2。《煤矸石综合利用技术政策要点》指出,把煤矸石资源化利用、无害化处理作为主攻方向。目前,将煤矸石粉碎制成浆液用于井下充填是一个新的大批量处理煤矸石的方法。煤矸石浆液存在离析快、流动性不稳定、析水率高和不能凝固等缺点,研究煤矸石浆液的可控流动性,提高煤矸石浆液的适应性,使其更加高效地应用于井下充填,具有重要的理论和现实意义。

张勇等发现浆液体积分数、煤矸石粒径、粉煤灰与煤矸石质量3 种因素对浆液黏度影响差异显著,采用聚羧基减水剂可显著提高浆液黏度。周梅等以机械活化的原状煤矸石、粉煤灰和水泥为主料,水玻璃、氢氧化钠和脱硫石膏为激发剂,制备煤矸石地聚物注浆材料,并利用响应曲面法予以优化。当煤矸石粉掺量40%、水玻璃模数1.6 M、水玻璃掺量12.2%时,煤矸石地聚物浆液的各项指标能满足矿井高承压水害治理的需求。周瑶等研究了煤矸石的流动性和可泵性,利用不同粒径的煤矸石和不同水固比的煤矸石浆液研究。不同粒径的煤矸石浆液具有剪切稀释性和黏度时变性。低水固比时,黏度时变性差异大,水固比增加,差异逐渐减小,而流动特性只受水固比影响,对煤矸石浆液的研制具有指导意义。张庆松等研究了煤矸石固废填充胶体材料组分的最优配比:水泥熟料30%、煤矸石40%、粉煤灰20%、脱硫石膏10%;最佳粒径为煤矸石粒径为0.075~0.106 mm,粉煤灰和脱硫石膏粒径为0.053~0.075 mm,这种组合流动度大于320 mm。

通过调研发现,前人对煤矸石浆液的研究大多集中在煤矸石与无机材料混合后的特性变化方面,包括流动特性、坍落度、沉降稳定性、浓度等方面,在煤矸石浆液温控特性及有机材料添加改性方面的研究较少。因此,笔者针对煤矸石浆液,采用淀粉和黄原胶对煤矸石浆液进行改性处理,从温度控制因素角度出发对浆液的流动性、扩散性和泌水性等进行研究,分析煤矸石浆液有机改性后井下充填注浆的效果。

浆液改性原理

煤矸石本身不具有水硬性,因此煤矸石和水所制得的煤矸石浆液泌水率高,并且干燥后不能有效固结成块。淀粉作为一种广泛应用的生物质化学材料,成本较低、安全性高。淀粉在水中受热会发生糊化反应,pH值为7~8,糊化反应所造成的流动性变化会更加剧烈。研究采用的煤矸石取自神东矿区,煤矸石浆液呈现弱碱性,当水固比1∶1 情况下,浆液pH值为7~8。另外,淀粉在常温状态下呈悬浊液,浆液流动性较低,需要选择一种合适的悬浮剂让浆液中颗粒分布更均匀,以保证浆液本身的稳定性。

黄原胶作为一种悬浮剂被广泛用于食品行业,黄原胶在不同添加量的情况下有较大的流动性差异,添加量为0.05%以下时,浆液具有更高的流动性,浆液的流动性变化和黄原胶添加量呈正相关。在制浆过程中合理地添加适量黄原胶有利于抵消一部分淀粉导致的流动性降低,可有效进行制浆和注浆工作。黄原胶在不同温度下流动性变化不明显,高温稳定性好,同时还具有阻凝效果,可以有效减少泌水。黄原胶作为悬浮剂、稳定剂、保护剂、阻凝剂在浆液体系中有重要作用。

试验研究

试验材料

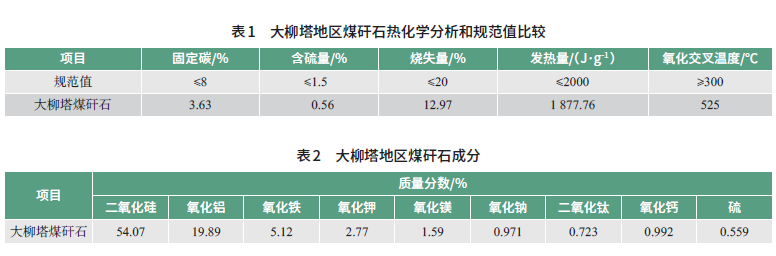

煤矸石取自国能神东煤炭大柳塔煤矿,经过脱煤处理并破碎磨细至直径小于0.17 mm到0.085 mm(图1)。对煤矸石进行了热化学分析,分析结果见表1,该矸石热值较低,符合MT/T 702—2020 《煤矿灌(注) 浆防灭火技术规范》规定,煤矸石成分见表2,其化学成分主要是二氧化硅和氧化铝,硅铝氧化物质量占比约74%。

淀粉采用市售普通玉米淀粉,采用黄原胶作为颗粒悬浮剂。

预热试验

黄原胶改性煤矸石浆液基本不受温度影响,因此,为了研究淀粉对浆液流动性的影响,探究淀粉合理添加量,设计预热试验,温度设置20 ℃和65 ℃共2 个梯度,淀粉添加量设置0、1%、2%、3%、4%、5%和6%共7 个梯度,利用砂浆自流平流动度试模测量扩散度。

(1) 试验步骤

将煤矸石粉和水按1∶1 混合,水中加入质量占比0.04%的黄原胶,并使黄原胶充分溶解,充分搅拌使煤矸石颗粒均匀分布在浆液中。

采用高50 mm、内径30 mm不锈钢试模作为扩散度试验容器。

分别加入占总固体质量0、1%、2%、3%、4%、5%、6%的淀粉,将浆液分为7 组。不同组中,加入一定量的水,使矸石+淀粉和黄原胶+水的质量比为1∶1,充分搅拌10 min,标记为对照组(淀粉含量为0) 和试验1~6 组。

测量试验1~6 组20 ℃下浆液扩散半径并记录。

将试验1~6 组浆液分别取出一定量升温至65 ℃并保温保水搅拌。

测量65 ℃下浆液扩散半径并记录。

(2) 试验分析

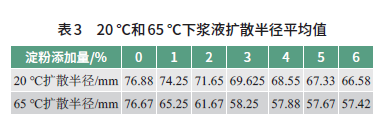

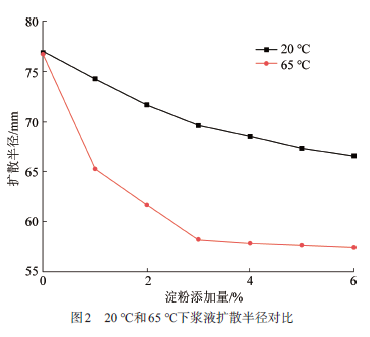

预热试验结果见表3,随着淀粉添加量增加,不论是20 ℃还是65 ℃温度下,浆液流动性均随淀粉添加量增加而减小(图2)。相比于对照组,实验1~6 组的浆液,出现了明显的温度−流动性变化,随着温度从20 ℃升高到60 ℃,流动性明显减小。可以认为这种变化是由于淀粉发生糊化反应造成的。随着淀粉添加量的增加,浆液流动性变化速率降低,试验4~6 组的浆液流动性变化趋于稳定,这是由于淀粉添加过多,而温度不足导致的糊化反应不完全,这种情况下仍有大量淀粉未糊化,因此从经济效益角度出发,为了让浆液之中的淀粉充分糊化,考虑到0~1%组曲线斜率高于其他2 组之间曲线的斜率,因此本次试验选择1%的淀粉添加量进行后续试验。为了更贴合实际工作,选择提前将淀粉和矸石粉混合,其中淀粉占总固体质量的1%。

1% 淀粉浆液温度-流动性变化试验

为模拟浆液工作时温度变化,本次试验选择常温配置浆液,升温并测试浆液扩散度,保持高温−自然降温测试浆液扩散度的步骤,进行浆液防火工作模拟试验,探究浆液工作中流动性变化。

(1) 试验步骤

向1 000 g 水中加入0.4 g 黄原胶并溶解得到0.04%黄原胶溶液。

向500 ml 步骤1 制得的黄原胶溶液中加入500 g矸石粉淀粉混合粉末,其中淀粉质量占总固体质量的1%,以150 r/min 的速率搅拌5 min,并测试常温下扩散度。

使用恒温水浴锅加热烧杯,分别在30、40、50、60、70、80、90 ℃的环境下利用砂浆自流平流动度试模测量扩散度,在此过程中持续以150 r/min速率搅拌浆液,并隔绝浆液避免蒸发。

持续搅拌浆液保持90 ℃环境5 min。

持续搅拌浆液自然降温至20 ℃,并每隔10 ℃测量1 次浆液扩散度。

(2) 试验分析

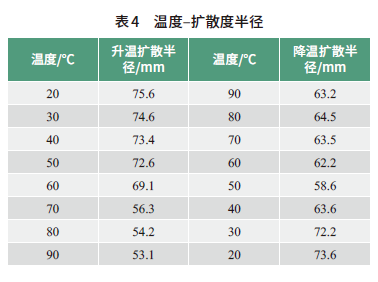

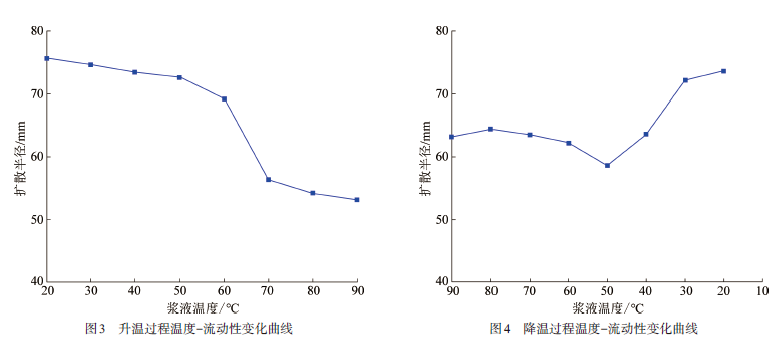

1%淀粉浆液温度−流动性变化实验结果见表4,淀粉糊化初始温度在60 ℃左右,升温过程中,浆液流动性随温度增加而降低(图3),在这个过程中,淀粉不断吸水膨胀是引发流动性变化的主要诱因。试验中所制得的浆液,尤其是淀粉糊化过程中的浆液,在不同温度下流动性呈现明显差异,在升温过程中,浆液温度达到60 ℃以上时,扩散半径下降到70 mm以下,而经过90 ℃峰值高温并保温后,在温度即便下降到40 ℃,浆液扩散半径一直处于小于70 mm的较低位置(图4)。因此,可以通过预糊化处理浆液中的淀粉,使浆液获得适当较低的流动性,并在合理安全的温度下注入;浆液中淀粉在长时间高温状态中,会伴随着胶体破裂而出现流动性少量增加,并且这种破裂会随着温度降低而复原,因此浆液在升温过程中呈现的流动性−扩散半径近似线性关系,在降温过程中不成立,浆液在降温过程中会出现流动性的极低点。这些特点可以有效保障浆液稳定性同时,能够在具体应用时,更针对性地选择浆液预处理方式和注浆节点,以便注浆工作有效开展。

泌水和干燥过程试验

(1) 泌水试验

泌水试验和干燥过程试验所用到的浆液配比与上文一致,将浆液搅拌后倒入10 cm浆液于烧杯中,在阴凉处分别计算1 h 和24 h 泌水率。泌水率测试后继续放置28 d 观察干燥过程。

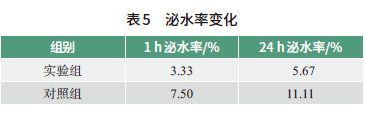

试验步骤是将浆液抽取300 ml 静置于烧杯中,分别测量1 h 和24 h 泌水量,获得泌水数据作为试验组。再将上文步骤2 中黄原胶溶液替换成水制浆,抽取300 ml 静置于烧杯作为对照组,经过测量得到1 h 和24 h 泌水率作为对照组(表5)。

由表5 可知,黄原胶的缓凝作用使得试验组浆液防泌水性能大幅度提升,在制浆时可以延缓浆液泌水速率、延长浆液保质期,注浆时降低浆液跑浆溃浆发生概率,若用于防火工作中,可以有效持水延长防火工作期。

(2) 干燥过程试验

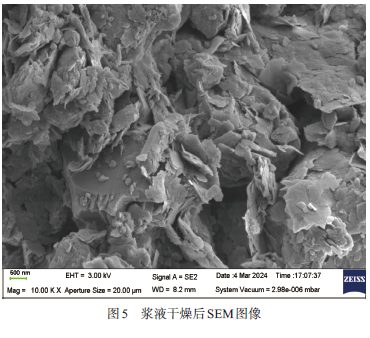

将制得的工作浆液倒入10 cm于烧杯中放置28 d,浆液在7 d 时表面干透,形成1 层约1 mm厚的干燥层,这种干燥层由于结构紧密阻止了内部水分蒸发,持续保持固体凝胶状态至28 d,将这层干燥层刮去后,表面仍会形成干燥层并继续保持内部充水和固体凝胶状态(图5)。

由于淀粉经过糊化,并和黄原胶复配,因此浆液干燥过程中内部淀粉和黄原胶形成排列有序的蜂窝状并保持一定的稳定性,这在防火过程中可以有效保持防火层水分,并且提供较长时间的工作期,有效降低热量,相比于水泥等水硬性材料,这种浆液可以有效减少漏风通道,避免因板结成块受到应力导致内部裂隙形成漏风通道,从而不能有效防火。

煤矸石浆液优点

淀粉改性煤矸石浆液在常温下流动性受淀粉影响较小,扩散速率高,在高温区浆液流动性下降明显,而未添加淀粉的浆液流动性变化较低。淀粉添加量在达到3%之后变化不明显。

对于添加1%淀粉的浆液,浆液呈现的这种温度−流动性变化的根本原因,在于淀粉本身吸水膨胀、受热破裂和复原,这种温度−流动性变化的趋势在合理的淀粉添加量范围内不会受淀粉添加量变化而发生改变,改变的只有流动性,进而可以通过这种流动性变化的趋势,通过调配浆液原材料配比和改变注浆温度获得所需要的浆液的流动性,因此可以认定这种浆液的流动性控制是通过淀粉添加量、热处理后注浆温度进行的双效控制,双效控制的好处在于实际工作当中,可以综合考虑注浆温度和注浆成本来解决实际问题,给予工程师更多的选择。

总 结

(1) 在不超过3%淀粉添加量和不超过0.05%黄原胶添加量的情况下,煤矸石浆液获得了温敏性和成胶性,这是浆液最重要的特点,该特性都有利于井下防火注浆工作。

(2) 温敏性煤矸石防火浆液具有低成本、低工艺难度、高安全性、高可注性、高稳定性和长时间防火工作期的显著优点。

(3) 浆液流动性可以通过淀粉添加量和热处理后注浆温度进行双效控制,适用性强,能够根据实际工程灵活应用。

(4) 浆液可以作为煤矸石回填技术加以应用和发展,有利于缓解煤矸石处理难题,减少尾矿治理所带来的经济成本和环境污染。

- 相关推荐