煤矿油脂健康保障实时监测系统研究及应用

时间:2023-07-08 作者:钟岳峰 来源:智能矿山网 分享:井下设备在运行过程中 ,运动副不可避免地会产生摩擦 ,造成机械设备的磨损 。磨损过大会导致设备工作异常 ,严重的会导致设备的损坏 ,影响正常生产 。对设备进行充分的润滑可以降低运动副的摩擦 ,减少材料的磨损 ,从而提高设备的使用寿命。 实时掌握设备润滑情况 ,将有助于提高设备运行的可靠性和设备的使用寿命 。据 《美国麻省理工学院的机械失效调查报告》 和 《英国乔斯特的摩擦学调查报告》 显示 ,70% 的设备故障与运动副的功能失效呈高度正相关 。世界著名钢厂肯布拉港钢厂在1997 年的 1 项研究显示:通过对 1 年来损坏的 332个 齿轮箱进行拆解和专业分析 ,63% 齿轮失效是因润滑不良 ,导致磨损过大引起的 。无独有偶 , 日本新 日铁公司在 1980 年后 ,对设备的润滑进行了精细化管理 ,经过长时间的努力和 6 年的数据统计 ,结果显示 :设备的故障率大幅下降 ,故障率减少了 65%。

润滑油对于煤矿大型机械的正常运行非常重要,润滑油的主要目的是减少运动副中的摩擦因数 ,并防止金属与金属之间的直接接触 。润滑油也可以作为去除磨损颗粒和带走摩擦面热量的一种手段 。在液压传动系统中 ,分析传动油的油质不仅可以控制油的理化状况 ,而且还可以检测到机械系统中的其他故障。

但是, 目前煤矿井下重要机械部件的油质状态监测大部分是通过将油样送往地面检测中心实现,这种方式不仅取样过程复杂 ,而且在送检期间设备的润滑情况可能会进一步恶化 ,缺乏时效性 。在取样过程中 , 由于煤矿井下恶劣的环境 ,油样还有被污染的很大风险。

煤矿重要润滑设备油质检测的现状

人工经验和使用时间判断

早期煤矿井下大型设备重要部件的油质管理,主要是依靠现场有经验的检修工 ,根据设备油液的颜色 、温度黏稠度 、磨粒变化来判断油液是否需要更换 。这种经验式的判断 ,缺乏科学依据 ,结果不准确。检修工还通过上次换油时间和推荐换油周期来大致估算设备油质 , 由于井下设备的使用工况复杂多变 ,这种时间周期换油法不能满足设备的润滑要求。

取样送化验室检测

目前 ,大多数煤矿对设备的重要润滑部位内的油液进行取样送专业化验室检测 ,根据化验室出具的检验报告 ,来判断设备的润滑状况。

润滑磨损监测的主要内容包括 :油液使用过程中的衰变状态 ,油品能否继续使用 ,是否需要换油;通过油中载有磨损磨粒的实验 ,来了解各运转副的摩擦磨损变化趋势 ,预测可能发生的故障。

检验室通过对送检油样进行光谱分析 、显微铁谱观察和黏度测试 ,得到油液的磨损元素 、污染元素浓度 、不同大小磨粒的浓度 、黏度 、密度 、含水 量、温度 、介电常数等参数 。通过对这些准确的参数进行科学分析 ,能够真实地反映设备的润滑状况。但是这种方法需要对设备进行开盖取样 ,不仅人工所用时间长 、时效性差 ,而且设备开盖容易将井下的煤泥和粉尘带入润滑系统 ,导致润滑情况恶化。

在线油样监测系统及其在寸草塔二矿的应用

随着近几年传感器 、移动互联网和工业互联网等技术的快速发展 ,解决了以前油液监测传感器精度低 、体积大 、稳定性低 、数据传输困难 、分析模 型不准确等问题 。越来越多的厂家开发出适应不同行业需求的在线油样监测系统 ,也有部分煤矿企业已经开始使用上述系统来对设备的润滑状况进行管理。

寸草塔二矿隶属于国能神东煤炭集团有限责任公司 ,矿井位于鄂尔多斯市伊金霍洛旗境内 ,井田面积为16.5 km2 ,井田可采储量 2.5 亿 t,矿井生产能力为 450 万 t/a,服务年限 20 年 。矿井被中国煤炭工业协会列为煤炭工业特级安全高效矿井 ,2021 年4月份列入内蒙古自治区第一批智能化煤矿建设名单。

在国家大力推动煤矿智能化建设的背景下 ,寸草塔二矿积极贯彻落实国家和自治区的有关制度和通知要求 ,全面提速智能矿山建设步伐 。寸草塔二矿目前已经试安装 3 套在线油样监测设备 , 1 套安装 在主井 CST变速箱内 , 另外 2 套分别安装在 31206综采工作面 JOY采煤机的左右摇臂上 ,用于实时监测采煤机左右摇臂和 CST减速器内润滑油的油质情况。

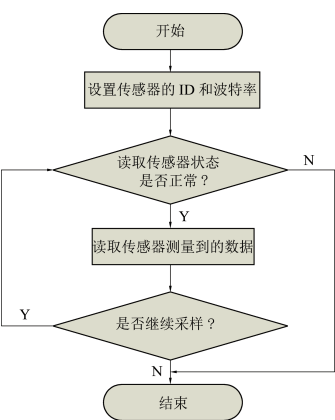

智能油脂健康保障系统工作原理

智能油脂健康保障系统通过安装在设备润滑系统内的无线油质传感器 ,来监测润滑系统油液的理化参数 。监测设备通过 4G传输模块将采集到的实时油液数据传输到井下工业环网 ,智能油脂健康保障系统的后台服务器通过工业环网获取到实时的油液数据 ;数据采集软件将采集到的数据进行预处理,先将置信度低的数据进行剔除 ,再将清洗过后有价值的数据储存到数据库中 ;智能算法分析系统将数据库的数据与预设好的算法模型进行匹配对比计算,最后自动生成油质报告并给出保养检修建议 。系统数据采集流程如图 1 所示。

图1 系统数据采集流程

监测设备安装和使用工况

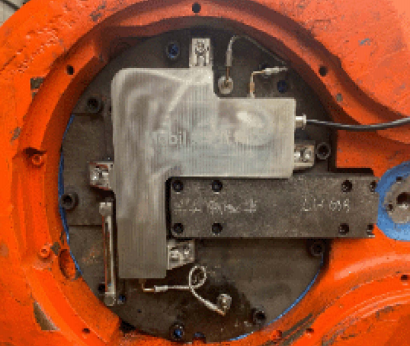

31206 工作面 JOY采煤机左右摇臂上各安装了 1台油质监测设备 ,设备在采煤机摇臂上安装需要克服以下 4个难点: ①采煤机摇臂富余空间狭小 ,纵向安装尺寸最大仅有 700mm,这给传感器的选型和设备的安装都带来较大困难 ;②采煤机摇臂在截割煤层/岩石层交替的工况下震动剧烈 ,油质监测需要承受较大的冲击载荷 ;③由于采煤机摇臂的润滑方式是飞溅润滑 ,造成了设备内的传感器取油困难;④采煤工作面的工况环境恶劣 ,设备面临潮湿 、粉尘和冷却水侵入的恶劣条件 ,油液数据传输困难。

为了克服上述难点 ,工程技术人员通过以下手段来解决 :①重新对设备的空间排布结构进行优化,将设备设计成便于固定的异形 ,尽可能地减小设备的体积 ,在摇臂行星齿轮箱的外壳上加装矩形楔块,便于异形设备的固定 ;②通过在设备的底座上安装隔振垫来降低冲击载荷 ;③将吸油泵的吸油管重新设计,将吸油管设置在既能吸到油又不影响润滑系统的地方 , 同时选用自吸能力强的油泵来解决设备取油样困难的问题 ;④利用第四代通信技术 ,将传感器数据通过 DTU数传模块转发到“井下万兆”工业环网内 ,解决了设备通信线敷设多的难题 。设备安装效果如图 2 所示。

图2 设备安装效果

设备主要传感器工作原理

监测设备主要通过各类传感器对油液的实时状况进行检测 ,主要有铁磁颗粒传感器、温度传感器、微流电容传感器 、在线黏度传感器 、油液酸碱度传感器 、光谱传感器等 ,下面对 3 种重要的传感器原理进行简单的介绍。

(1 ) 铁磁颗粒传感器根据铁质颗粒与非铁磁颗粒导磁率不同的原理 ,来测量不同粒度的铁磁颗粒和非铁磁颗粒的浓度 。当铁磁颗粒通过传感器的激励线圈后 ,会在传感器内部的 2 个感应线圈产生磁差; 当非铁磁颗粒通过传感器的激励线圈后会产生涡流 ,在传感器内部的 2 个感应线圈产生电势差。

除了磨粒信息外 ,各种污染物 (氧化产物 、烟碳、燃油 、水等) 造成润滑油质量的改变 ,主要表现在介电常数的改变。

(2 ) 微电容传感器根据油液中的水分含量与油液的介电常数成比例变化的原理 ,来测量油液中的含水率。同时 ,油液变质和氧化使得油液中的极化颗粒增多 ,从而导致油液的介电常数发生变化 ,所以油液的介电常数能够反映油质状况。

(3 ) 在线黏度传感器根据音叉效益和电容变化的原理 ,通过不同黏度的油液导致传感器音叉的振动频率和振幅的不同 ,来实现对油液的黏度和密度的检测。根据 Kanazawa的理论和 Sauberey方程可以得到下面方程:

△f= -k( ηρ)1/2

式中:η和 ρ分别为液体的黏度和密度; △f为音叉的谐振频率差 ;k为比例系数 , 由此可以算出液体的黏度密度乘积。

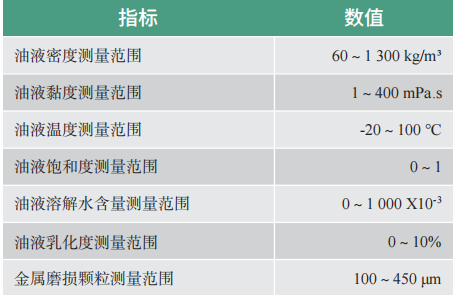

监测设备系统技术指标

油脂动力黏度数据历史曲线分析如图3 所示。

油质检测结果与系统使用情况

通过将智能油脂健康保障系统近半年的油质数据和检测中心的油质报告进行比对跟踪 ,得出以下结论:油液密度偏差为±3% ,运动黏度和动力黏度偏差为±5% ,温度偏差为±0.3 ℃ ,饱和度精度偏差为±0.04 ,溶解水含量精度偏差为±10% ,乳化率精度偏差±0.3% ,金属磨损颗粒精度偏差±5%。

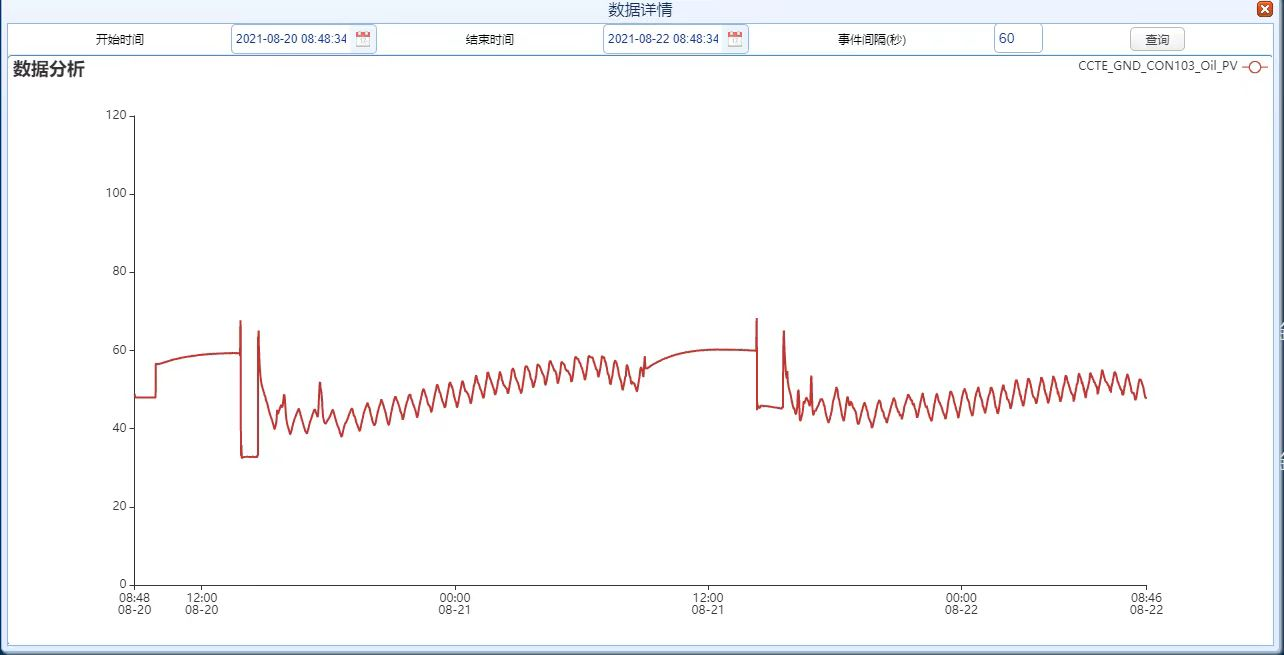

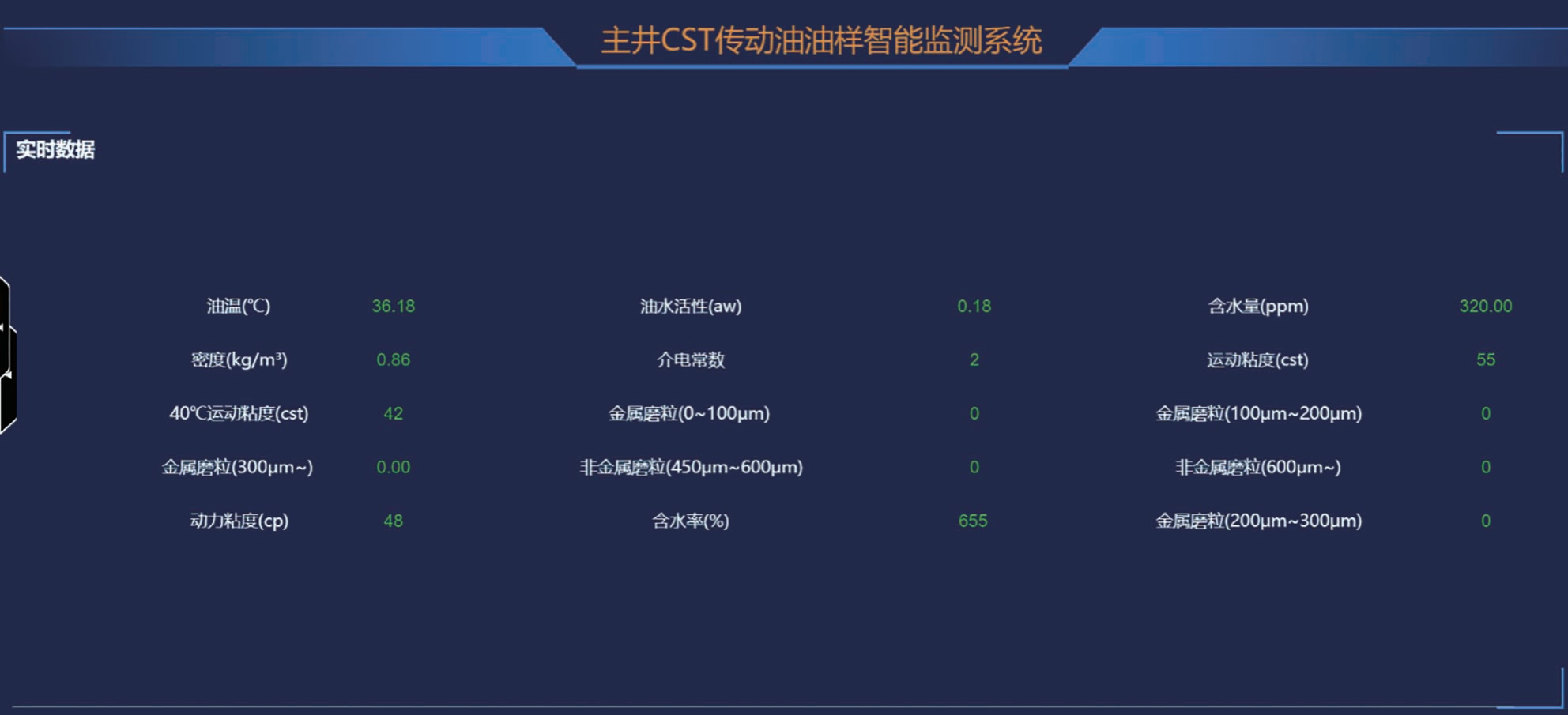

智能油脂健康保障系统 2021 年 11 月 10 日发出预警提示 :油中颗粒浓度中量 ,存在中量异常磨损颗粒,且油中水分超标乳化 ,影响设备正常润滑,建议换油 ,并注意监测该部位的温度和噪声变化。随后将设备开盖取油样送实验室检测 ,在 11 月 18 日检测报告结果显示采煤机左摇臂齿轮箱油液存在中量磨损颗粒和中量 25 ~ 75 μm的疲劳剥块 ,油液水分含量为 0.78% ,油液轻微乳化 ,检测结果与智能油脂健康保障系统提示相吻合 ,达到了对设备实时润滑情况的监测和重点设备的润滑状况在线管理的目的 。主井 CST传动油实时监测效果如图 4 所示。

图 3 油脂动力黏度数据历史曲线分析

图 4主井 CST传动油实时监测效果

结语

据神东煤炭集团有限责任公司机电管理部统计结果得出: 自从 2019 年开展的设备跑冒滴漏油脂专项整治行动以来 ,设备运行的可靠性大幅提高 ,设备故障影响井下生产时间明显减少 ,保障了设备的运行,为公司顺利地完成国家下达的电煤保供任务提供了良好的条件 ,带来良好的社会和经济效益。

油脂健康保障实时监测系统 ,通过实时润滑油状态监测传感器 ,监测润滑油的实时性能 ,系统后台再通过与海量不同阶段油脂的理化指标进行大数据比对,得出当前状态下设备的润滑状态 ,通过智能分析算法自动给出油质报告与保养建议 ,为设备的预防性检修和故障诊断提供理论与数据支撑 ,实现对煤矿重点设备的润滑状况在线管理。

下一步 ,寸草塔二矿将在智能矿山建设资金中列支296 万元再建设一套油脂健康保障实时监测系统,用于提升设备润滑情况的管理能力和智能矿山建设水平。

- 相关推荐