曹家滩煤矿智能快掘随动连续运输系统的研究与应用

时间:2022-09-04 作者:王锐,程磊 来源:智能矿山网 分享:长期以来,采掘失衡是影响煤矿综采工作面生产有序衔接的重要因素。特别是近年来综采装备生产能力的提升以及相关智能化水平的快速发展,进一步对煤矿巷道掘进作业效率的提升提出了更高的要求。为有效提高煤矿巷道掘进作业效率,缓解因巷道掘进进尺缓慢而造成综采工作面衔接失调的问题,同时在国家倡导加快煤矿智能化建设的要求下,煤炭企业协同煤机装备制造企业和相关科研院所,一方面针对掘进工作面各设备的作业能力、关键技术、智能化水平等方面开展相关工作,以提升设备自身能力和掘进作业效率;另一方面结合自身生产条件对现有技术及装备进行合理组合、配套,实现掘进工作面掘、支、锚、运各环节平行作业,力求各设备的能力得到充分发挥,以提高掘进效率。陕西陕煤曹家滩矿业有限公司(以下简称曹家滩煤矿)作为我国首批智能化示范建设煤矿,为满足巷道掘进效率提升、智能化水平提升、掘进工艺改进等多方面要求,针对巷道掘进工艺技术与装备,与国内相关企业展开了多方面的技术探索和实践活动,结合生产、地质等多方面要求,在原有掘进工艺的基础之上进行技术提升、改进、创新,形成了智能快掘随动连续运输系统的巷道快速掘进工艺及成套技术装备,实现了煤矿巷道掘进作业掘、支、锚、运的连续平行不间断作业,将巷道掘进智能化水平和进尺提升到了新的高度。

煤矿巷道掘锚成套技术装备现状

我国现阶段煤矿巷道掘锚一体机掘进作业普遍配套锚护转载破碎机,以实现掘进和支护平行作曹家滩煤矿智能快掘随动连续运输系统的研究与应用王锐 程磊业。掘进后配套运输系统一般采用矿用带式转载机与带式输送机搭接,以实现掘进作业过程中煤的转载运输。带式输送机配套自移机尾实现带式输送机机尾的机械化延伸,替代了以往靠掘进设备退机牵引或者钢丝绳绞车牵引的机尾延伸方式,同时为转载机提供了充足的搭接行程,有效地提高了作业效率。笔者结合煤矿生产实践经验,对掘进后配套运输系统现有的2种普遍形式进行阐述说明。

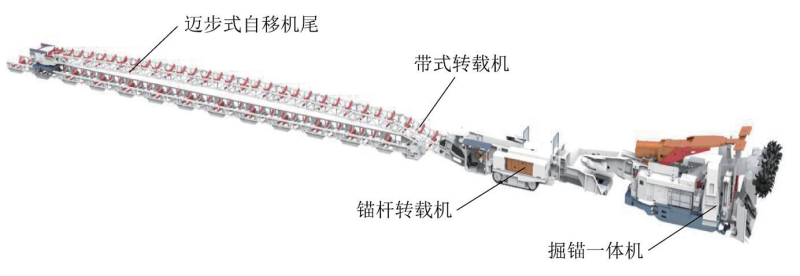

桥式转载机 + 自移机尾 + 带式输送机配套方式

桥式转载机+自移机尾+带式输送机配套方式是目前煤矿巷道掘进工作面普遍采用的配套方式,作业工艺简单,如图1所示。带式转载机机尾与掘进机、掘锚机或锚护转载破碎机的后部搭接,机头部通过滑行小车骑跨在输送带自移机尾上,通过前部掘进、锚护设备牵引在自移机尾上滑行,实现搭接长度范围内的连续运输作业。目前,受机身外形尺寸、结构强度及稳定性影响,带式转载机跨距一般为20~60 m,且结构尺寸、拱高随跨距加大而增加,因此对巷道断面尺寸、巷道走向起伏等方面的适应性随之减小。

因带式转载机与带式输送机搭接距离有限,随着掘进、锚护设备效率的提升,有限的搭接距离已无法满足单班掘进进尺的需求,从而造成掘进作业过程中出现输送系统停机、拉移机尾现象,影响掘进效率的提升。

图1 桥式转载机+自移机尾+带式输送机配套方式示意

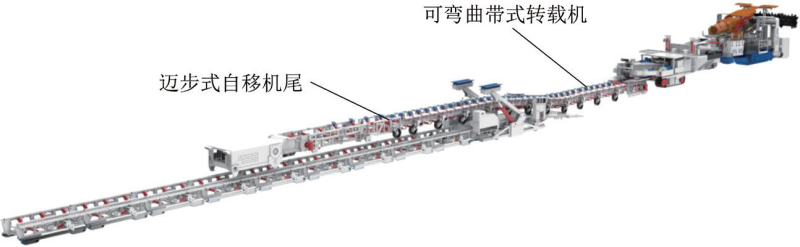

图2 可弯曲带式转载机+自移机尾+带式输送机配套示意

可弯曲带式转载机 + 自移机尾 + 带式输送机配套方式

与桥式转载机+自移机尾+带式输送机配套方式类似,可弯曲带式转载机+自移机尾+带式输送机配套方式同样是采用转载机与输送带自移机尾之间一定的搭接行程,来满足巷道掘进过程中输送系统的连续作业,不同之处是该配套方式采用可弯曲带式转载机,如图2所示。可弯曲带式转载机特殊的节段式柔性连接可弯曲机身,配套油气悬挂轮式支撑系统,能够使转载机布置于巷道底板、自移机尾上部,整体高度不受搭接长度的影响,并且对巷道起伏适应性较好。因可弯曲带式转载机具备落地、可弯曲的特点,采用该可弯曲带式转载机+自移机尾+带式输送机配套方式可在可弯曲带式转载机上部配套跨骑式锚杆钻机,进行巷道锚杆、锚索的支护。

智能随动连续运输系统

曹家滩煤矿在已有煤矿巷道掘进作业工艺、技术、装备的基础上,与中国煤炭科工集团合作开展了煤巷智能化快速成巷相关技术研究,形成了集自动锚钻、钻锚一体锚杆、自动喷涂、智能随动连续运输等系列新技术的快速掘进作业工艺及成套技术装备。其中,后配套运输系统彻底改变了现有转载机与带式输送机搭接的传统运输工艺,实现了后配套运输系统的智能随动跟随不间断运输,彻底避免了掘进作业过程中输送机停机延伸输送带的作业环节,大幅提升了掘进、锚护设备的开机率,以及巷道整体掘进效率。

智能随动连续运输系统组成

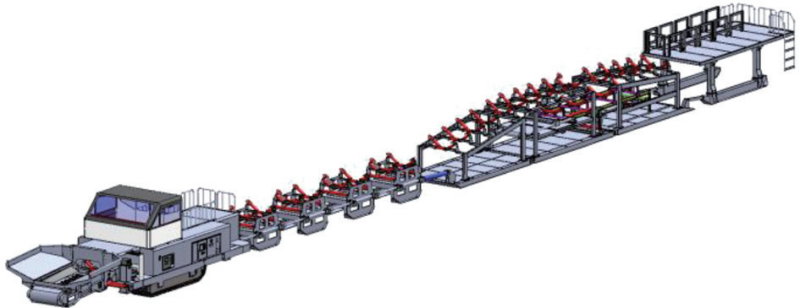

智能随动连续运输系统由履带牵引式智能跟随机尾、可伸缩机身、输送机辅助延伸装置、移变承载平台等组成,智能随动连续运输系统整体如图3所示。

图3 智能随动连续运输系统整体示意

(1)履带牵引式智能跟随机尾采用履带行走驱动牵引掘进巷道带式输送机输送带,跟随掘进设备智能延伸,能够实现在输送机运行状态下的随掘延伸。

(2)可伸缩机身由若干滑靴式机身单元通过伸缩导杆连接,设备正常运行时通过履带机尾牵引移动,设备检修时推动伸缩机身后退压缩,能够为前部掘锚一体机、锚护转载破碎机提供充足的检修作业空间。

(3)输送机自动延伸装置用于可伸缩带式输送机中部机身H架、纵梁及托辊等的辅助安装,能够实现带式输送机运行状态下的机身安装。

(4)移变承载平台采用跨骑式整体结构,布置在成套系统后部,用于承载移动变电站及电缆存储。

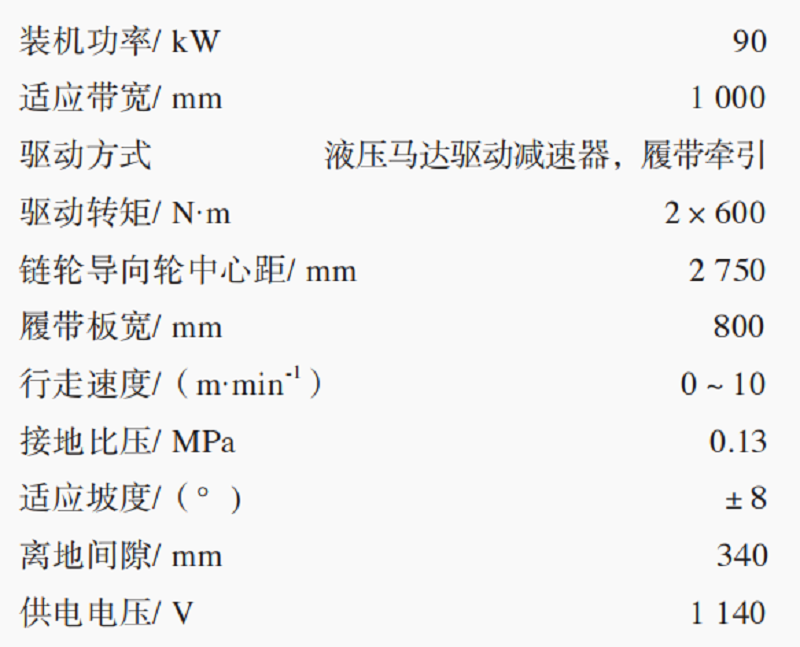

履带牵引式智能跟随机尾

用于带式输送机的履带牵引式智能跟随机尾(图4)是智能随动连续运输系统的动力及控制中心,整机由受料部、输送部、主机架、履带行走部,以及相关液压、电气系统组成,同时集成了集中控制中心和组合供电开关,能够实现掘进工作面主要作业设备的集中控制管理。

图4 履带牵引式智能跟随机尾

受料部布置于机身最前部,与输送部架体连接,能够通过驱动装置实现受料部的上下摆动,以满足配套使用时的高度调整要求。受料部最前端设置了带式输送机改向滚筒,受料部中部的缓冲托辊组能够对输送机输送带进行有效缓冲支撑,减轻前部锚护转载破碎机卸煤对输送带造成的破坏。大容积受料斗能够起到一定的煤流承载、缓冲作用,同时与锚护转载破碎机卸料端的连接具备足够的搭接长度,避免漏煤撒煤。

输送部贯穿整机前后,通过油缸驱动能够带动受料部相对于机身实现横向位置调节,进而实现设备移动过程中输送带直线度的调整。输送部内布置了相应的输送带承载、防跑偏装置等,能够对输送机输送带实现有效的承托。

履带行走部安装在机架两侧,通过液压马达驱动行走减速器带动驱动链轮实现履带行走。采用低比压履带行走部,可一定程度上提高履带行走部接地面积和附着力,能够有效避免因巷道底板软化、泥泞造成的设备下陷、牵引力减小等情况,保证履带机尾整机牵引力能够满足长距离带式输送机输送带,以及后部配套伸缩机身、延伸系统、移变平台等设备的牵引要求。

履带机尾机身两侧分别布置了液压系统和电气系统。液压系统采用基于负载敏感技术的开式液压控制系统,具有LS 负载反馈、恒功率控制、压力切断控制功能,能够根据负载主动调节液压系统的响应参数,实现整机液压系统的可靠运行;电气系统在满足成套装备控制、状态监测、数据传输等基本功能的基础上,为满足智能化建设及升级要求,增加了相应的智能化控制技术,主要有以下3项:

(1)基于UWB技术的智能跟随控制系统,能够保证履带机尾实时智能调整受料部与前部配套设备之间的距离,实现智能跟随作业。

(2)采用超声波雷达与激光测距相结合的方式,设备推进过程中实时监测整机在巷道中的空间位置,反馈行走控制系统实现对设备行走的精确调整。

(3)行程传感器监测数据与整机位置信息相结合,实时对输送部及受料部的位置进行调整,以保证输送带处于良好的运行状态,进而实现带式输送机跑偏调整。

履带牵引式智能跟随机尾主要参数如下:

可伸缩机身

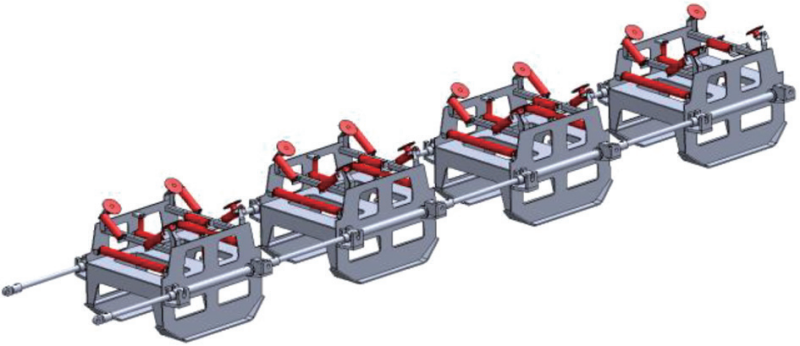

带式输送机伸缩机身的主要作用是为掘进工作面掘锚设备提供一定距离的退机空间,避免设备发生故障需要检修、更换部件时由于后部输送机无法退机,导致各设备之间因搭接距离有限而造成设备检修空间狭小、作业困难的问题。伸缩机身由若干机身单元通过可伸缩导杆连接而成,机身单元采用跨骑式整体滑靴结构,内部设置了槽型托辊组、平托辊,以及上输送带压轮、下输送带防跑偏托辊,可对输送机输送带进行有效地支撑和跑偏控制。伸缩导杆两端与相邻机身单元连接,当设备正常运行时,伸缩导杆处于展开状态,相邻机身单元之间留有一定的距离;当掘进设备需要退机时,履带机尾推动各机身单元依次后退,伸缩导杆缩回,伸缩机身整体长度缩短,不会影响后部带式输送机机身及带式输送机的正常运行。带式输送机可伸缩机身如图5所示,伸缩比为1:2,根据实际生产需求调整机身单元数量可满足不同伸缩长度的要求。

图5 带式输送机可伸缩机身

输送机智能延伸装置

智能随动连续运输系统可实现掘进作业过程中输送系统的不停机智能跟随,输送机辅助延伸系统的主要作用是在带式输送机运行状态下实现输送机中部机身的辅助安装。通过其内部各动作执行机构,可实现在输送机上下输送带间完成输送机H架、纵梁等部件的安装连接,进而实现输送机机身的延长。输送机辅助延伸装置如图6所示。

图6 输送机智能延伸装置

图7 智能随动连续运输系统

图8 智能随动连续运输系统主要组件

实践应用

曹家滩煤矿12盘区首采煤层2-2煤,由西到东煤层逐渐变薄,西翼煤层厚度10.80~12.56 m,平均煤层厚度11.80 m,东翼煤层厚度8.08~12.09 m,平均煤层厚度10.61 m。井田位于榆神矿区一期规划区的西中部,井田地层总体为走向NE,倾向NW,倾角不足1°的单斜构造,局部有宽缓的波状起伏。根据曹家滩煤矿12盘区规划及煤层赋存,巷道长度6 300 m左右,掘进巷道断面为矩形断面,断面宽度6 500 mm、高度4 500~5 500 mm。掘进工作面设备配套掘锚一体机、锚杆转载机、智能连续运输系统。掘锚一体机截割宽度6 100~6 600 mm,采高范围4 300~5 500 mm,配备钻锚一体化顶板锚杆钻机2台、帮锚钻机2台,实现了掘进工作面区域的快速自动支护,采用喷涂装置实现了掘进工作面顶板、两帮的自动喷涂,替代铺网作业。锚杆转载机配备钻锚一体化顶锚钻机2台、帮锚钻机2台、顶锚索钻机2台,集成破碎、转载功能,实现了锚运破多功能一体化。随动连续运输系统布置于锚杆转载机后部,实现了运输作业的随动连续运行。智能随动连续运输系统及主要组件如图7、图8所示。

智能随动连续运输系统成套装备实现了煤矿巷道掘进、锚护、运输平行作业,采用钻锚一体、喷涂支护、随动运输、集中智能控制等技术,实现了煤矿巷道掘进效率提升25%,掘进工作面实际作业人员减少30%,单月进尺达1 500 m以上。

结 语

曹家滩煤矿结合自身需求与中国煤炭科工集团共同研制的掘进工作面智能随动连续运输系统,实现了掘进工作面后配套运输系统智能延伸、连续作业,同时集智能集中供电、集中控制中心于一体,配套了集钻锚一体化自动锚杆支护技术、喷涂支护技术为一体的大断面掘锚一体机和锚杆转载机,形成了掘、支、锚、运平行作业的成套快速掘进系统装备,在满足智能化掘进工作面建设要求的基础之上,在掘进效率提升、减人增安等方面效果显著。

- 相关推荐