矿用梭车自动驾驶技术研究与应用

时间:2024-09-25 作者:任怀伟,王春彦,施熠,王丹丹 来源:智能矿山网 分享:摘要

为解决井下掘进工作面梭车巷道内自主行走,遇到障碍物自动感知,与掘锚机和破碎机自动对接的目的,采用激光点云识别、MPC车辆运动学控制、巷道三维模型构建的方法,建立了梭车巷道内自主行走模型,表明在激光点云的感知下,车辆通过MPC运动控制可以稳定地在巷道内行走,研究结果表明,在理想环境下矿用梭车可以自主行走。

矿用梭车主要用于井下掘进工作面,将采掘后的煤炭快速运送至后方转运系统中,需要驾驶人员和辅助人员协助作业。掘进工作面粉尘、噪声等环境恶劣,作业人员工作强度大,是煤矿生产过程中最危险的区域。因此,通过智能化手段,实现矿用梭车的远程操作和自主行驶,是一个迫切需要解决的问题。

地下矿井掘进面车辆自主行走是解决掘锚机与破碎机中间梭车的自主行走的问题。在直巷或者H型连巷中,梭车自主行走完成运煤工作。智能化梭车通过自动导航、路径优化和智能调度等技术,可以大幅提高物料搬运效率。

本文旨在研究矿用自动驾驶的关键技术,并应用于矿用梭车智能化改造。矿用梭车通过加装智能驾驶系统,减轻工人劳动强度,减少工人在危险环境中暴露时间,助力井下减人和煤矿安全生产,提高其生产效率。

自动驾驶相关技术研究

自动驾驶技术利用传感器、控制算法和高精度地图等,实现车辆自主行驶,通常包括感知、决策和控制3 个方面。

(1) 感知系统

感知是自动驾驶中最重要的技术环节。通常采用激光雷达、摄像头、毫米波雷达和超声波等传感器,自动驾驶车辆需实时获取周围环境信息,并进行准确识别和分析,如图1 所示。

图1 自动驾驶感知系统

传感器是定位及获取周围环境物体信息的重要元器件,获取各类信息传输到控制系统中,形成环境模型,为后续的决策和控制提供数据支持。在感知环节中,传感器数据处理和分析是最重要的部分,通过多传感器融合和机器学习等关键技术,快速准确处理传感器获取的数据,同时,采用SLAM技术进行实时定位及即时建图,为下一步的路径规划以及导航等任务提供支持。

(2) 决策系统

决策系统是车辆自动驾驶的关键部分。根据感知模块获得的信息,以及自身车辆动态特性,完成路径规划、速度规划、行驶策略规划等。决策模块依靠强大的人工智能、机器学习等算法,同时自动驾驶车辆根据路况、交通标志、交通信号和其他车辆的行动等信息,规划出合理的行驶路径。综合感知系统和决策系统,制定出正确、高效、安全、自适应的行进策略路径,实现车辆自动驾驶,并保证行车安全和效率。

(3) 控制环节

控制环节是自动驾驶技术的最终执行环节。此阶段,自动驾驶系统会将感知系统和决策系统得出的行驶策略,转化为具体的自动驾驶控制指令,通过执行器实现车辆自主行驶。控制环节通常包括自主避障、轨迹跟踪和速度控制等方面。通过感知周围环境参数,并对车辆施加相应决策和控制信号,实现车辆自主避障和紧急制动等动作。轨迹跟踪和速度控制是根据车辆的当前位置和目标位置,以及车辆动态特性生成控制量,并通过底层控制器和执行器,将控制信号发送给车辆,完成自动驾驶的跟踪、转向或加速等操作,实现精确平稳的自主行驶。

矿用梭车自动驾驶技术模块

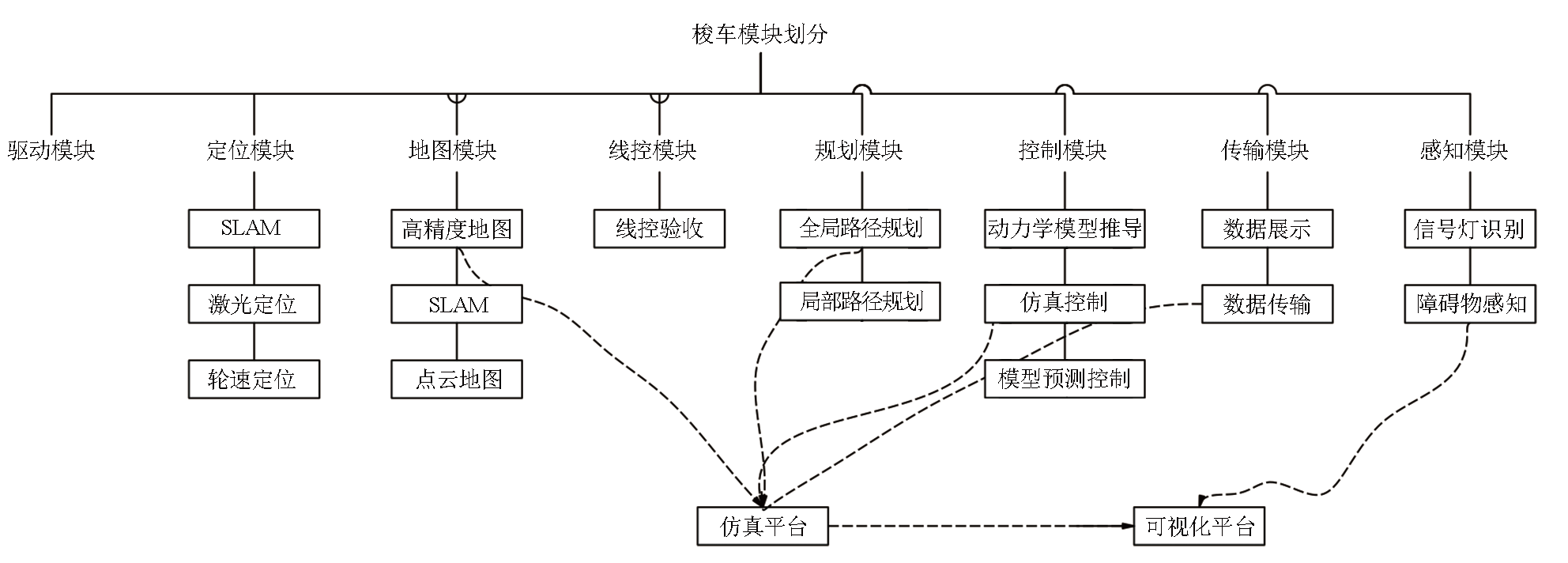

矿用梭车的自动驾驶技术应用主要分为8 个模块,分别为驱动模块、定位模块、地图模块、线控模块、规划模块、控制模块、HMI 模块和感知模块,如图2所示。

图2 矿用梭车工作模块

(1) 驱动模块

自动驾驶系统中的基础模块,将自动驾驶系统指令转化为梭车实际动作,进而控制梭车速度和方向,驱动模块包括梭车的电机控制器、变速器、制动系统等,通过CAN 总线和其他模块进行数据交互,实现对梭车的控制。

(2) 定位模块

为梭车提供位置信息,依靠激光雷达、超声波雷达、IMU惯导等传感器,并用轮速计辅助,实现在地下巷道中梭车准确定位。通过SLAM技术实时建图,获取实时地图及梭车姿态加速度等参数。

(3) 地图模块

是自动驾驶中重要的信息处理模块,负责更新动态地图和静态地图。在梭车投入使用前,先将多种传感器布置在巷道工作环境中,生成先验地图,作为地图匹配以及动态地图规划的基础。通过车辆行驶,实时更新道路地图,覆盖未知区域的地图数据,生成实时地图。通过对比实时地图和先验地图,判断梭车位置和运动状态,确保梭车按照预定路径行驶。

(4) 线控模块

是将梭车原有线控系统进行接口协议设计,保证自动驾驶系统能够在梭车上正常使用,一般包括线控通信接口、线控解码器、线控编码器等。

(5) 规划模块

是根据地图、定位以及感知信息,制定出合理的行驶路径,完成梭车运动方向规划。一般分为全局路径规划和局部规划2 部分。全局路径规划根据目的地和环境信息,制定整个行驶过程的路径,局部规划主要针对存在障碍物时的重新规划,实现避障避碰等功能。

(6) 控制模块

是自动驾驶系统中最核心的模块之一,主要任务是根据规划模块提供的路径和速度信息,精确控制驱动模块,实现对梭车的精确控制。本研究中的控制算法采用MPC(模型预测控制)算法。通过建模信息预测未来的梭车状态,从而得出合理的控制指令。

(7)HMI模块

是自动驾驶系统中人机交互的重要模块,提供直观、简洁的操作界面,帮助操作员监测和控制梭车运行状态。具有良好的可扩展性和兼容性,适应各种型号的设备。

(8) 感知模块

是感知分析梭车周围环境参数的模块,使用多种传感器采集处理环境信息,生成梭车周围的三维点云图。在井下,信号灯为梭车提供明确的行驶信号和指令,感知模块通过图像处理技术、视觉技术,获取识别信号灯信息,并准确感知信号灯状态,规划出正确的所需路径,保证井下工作的正常有序。

总体来说,8 个部分互相协作,实现了梭车的自动驾驶功能。在实际应用中,还需要对各模块进行适应性的定制和优化,以满足实际工程的需求。

难题攻克与解决方案

多传感器融合技术,解决井下传感器信息量不足和精度低的难题

自动驾驶技术主要研究目标为地上的路面汽车,移植于井下梭车等设备具有挑战性。井下潮湿、粉尘、高温、空间受限等复杂环境,使得传感器获取的环境参数不足,且精度不高,可能造成规划控制算法失误。技术团队通过悉心钻研,攻克了多传感器融合等相关技术难题,满足了自动驾驶技术适应井下环境的复杂性与特殊性,并确保算法存在足够冗余空间,保证自动驾驶的安全性和可靠性。

预测模型、滚动优化、反馈校正,提高矿用梭车运动控制精度和可靠性

矿用梭车体积大,需要正反方向行驶,且每个车轮都可分别控制,与地面车辆相比模型更加复杂。通过强化学习和MPC算法等技术,自适应预测车辆的行驶状态,并根据预测结果给出最优可控制输入。主要包括3个关键步骤:

(1) 预测模型

基于物理原理建立车辆数学模型,用于预测系统未来的行为。

(2) 滚动优化

通过数学模型预测未来时间步长内的系统行为,并通过预测结果优化控制输入,同时满足控制输入和系统状态量饱和限制。

(3) 反馈校正

通过优化控制得到的输入存在一定误差,需要利用反馈校正调整输入参数,以实现更加精确的控制。

工业测试及推广前景

工业测试

基于自动驾驶技术的智能化矿用梭车,于2022年底在中煤科工集团太原研究院进行实地调试,如图3 所示。经过调试运行,解决了现场2类问题。

图3 现场调试

(1) 车辆实时数据传输

通过车端载波及井下5G传输车端的点云数据,实时感知数据传输到控制终端。

(2) 高粉尘环境下标定激光雷达

采用多激光雷达融合感知,标定雷达间相对关系,然后再标定主要的激光雷达与车载坐标系,融合成车载整体坐标系,对物体感知的结果,以车体为基础,进行后续位姿判断。

上述工业测试效果良好,多项技术指标达到使用要求。同时完成了井下工作环境测试和先验地图生成,如图4 所示。该智能化梭车于2024 年上半年交付煤矿井下使用。

图4 井下工作环境测试

推广前景

目前,全国共有煤矿4 000 余座。每年梭车智能化改造需求量具有一定的市场规模。尤其在劳动密集的掘进面,智能梭车的需求正在快速增长。随着技术的成熟和成本的下降,智能梭车的推广应用前景广阔。

结 语

(1) 地下矿井环境复杂且存在多种潜在危险,智能化梭车配备的传感器和实时监控系统,可自动避开障碍物、检测危险区域并作出反应,操作员在地面监控梭车和远程控制梭车,进一步提升了作业安全性。

(2) 梭车智能化技术可节省人力成本,在煤矿运输同时有效提升智能化水平,降低煤矿运输过程中存在安全事故几率,有效降低人员伤亡,确保煤矿运输实现安全可持续发展。

(3) 未来随着地下矿梭车的自主行走,对算法的鲁棒性、控制精度、识别精度提出了更高的要求,需在常规作业中需要逐步完善和优化。

策划:李金松 编辑:黄小雨

- 相关推荐