煤矿井下管路安装机器人研发与应用

时间:2022-09-04 作者:谭震,高永军,任长 来源:智能矿山网 分享:

目前,煤矿井下管道安装采取的常规操作是人力和辅助设备相结合,需将起吊架固定在梭车上,用手拉葫芦起吊煤矿管道进行对接安装。但由于现场施工环境恶劣、人车配合不当、管路捆绑不牢固,以及管路内部有异物等多种潜在危险源,容易发生砸伤、碰伤、射伤等危险事故,对现场工作人员的人身安全造成伤害,产生经济财产损失、引起煤矿生产应急性停产等连锁恶性后果。

基于此,研制具备机械臂抓取管道、视觉定位安装、自主或遥控操作模式的管路安装机器人,代替人工实现管路抓取、转移、安装等,既可有效降低劳动强度及危险性作业,又可大幅提高作业效率。

管路安装机器人工作原理及主要功能

管路安装机器人以液压履带底盘为载体,集成抓管机械臂 (双臂)、液压驱动、控制系统、供电系统、无线通信系统等,通过对管线抓取、举升、对接等运动轨迹的技术研究,采用防倾斜自行走移动机构、三级防人式机械臂结构及设计控制系统对液压驱动进行决策指令控制,实现机器人的自主行走与机械臂的精准作业,以保证在狭小、倾角大等复杂条件下对管路进行安全、高效安装。

管路安装机器人主要功能有以下9点:

(1)管路安装机器人整机采用液压驱动,可抓取的圆管最大直径为400 mm,目前额定抓取负载为500 kg,额定臂展2 m(距车身边缘)。

(2)管路安装机器人抓取系统(机械臂和机械夹爪)包括2个回转自由度和4个俯仰自由度,每个自由度可独立控制。其中:2个回转自由度分别为抓取系统(机械臂和机械夹爪)绕底盘270°旋转和机械夹爪绕小臂90°旋转,在底盘不动的前提下,通过调整机械臂姿态能够在长×宽×高为的取物空间内进行无障碍取物作业。

(3)管路安装机器人机身采用履带式行走方式,履带由液压马达、行走减速机和刹车系统等组成,2个液压马达分别独立驱动,可实现前进、后退、左右转向等功能。

(4)管路安装机器人采用立式液压支柱支撑,液压支柱张开时的整机最大宽度为2.22 m,液压支柱收回时的整机最大宽度为1.4 m,具备狭窄空间作业能力。

(5)管路安装机器人具备无线遥控功能,最大遥控距离40 m(与作业环境有关),可实现遥控/自动切换。

(6)管路安装机器人具有应急保护功能,机身及遥控器均具有急停按钮,按下任一急停按钮,均可切断管路安装机器人的主动力源,无论急停还是突发断电,机械臂均可保持当前姿态,防止因突发情况导致机械臂坠落而造成的危险。

(7)管路安装机器人具备自行走功能,导航系统可根据作业需求,感知机器人当前位姿及环境信息,对机器人行走路径进行规划。

(8)管路安装机器人具备语音播放、告警提示、命令指示等功能。

(9)管路安装机器人防爆等级为Ⅰ类防爆,防爆型式为矿用隔爆兼本安型。

管路安装机器人技术与创新

管路安装机器人工艺路线及技术方案

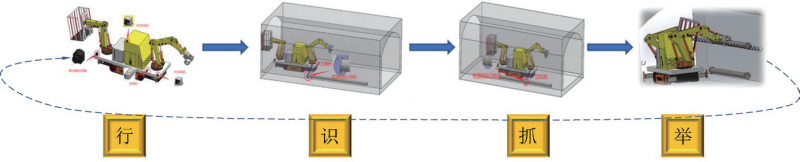

围绕煤矿井下管路安装的实际过程,制定了管路安装工艺路线为“行、识、抓、举”4个部分(图1)。首先,机器人行走至管路摆放区时,深度相机识别管路法兰特征;其次,根据所得空间坐标,拟合当前抓手位置坐标,进行合理的路径规划;最后,得出机械臂及抓手各油缸位移及角度偏移量,完成抓举。

图1 管路安装机器人工艺流程

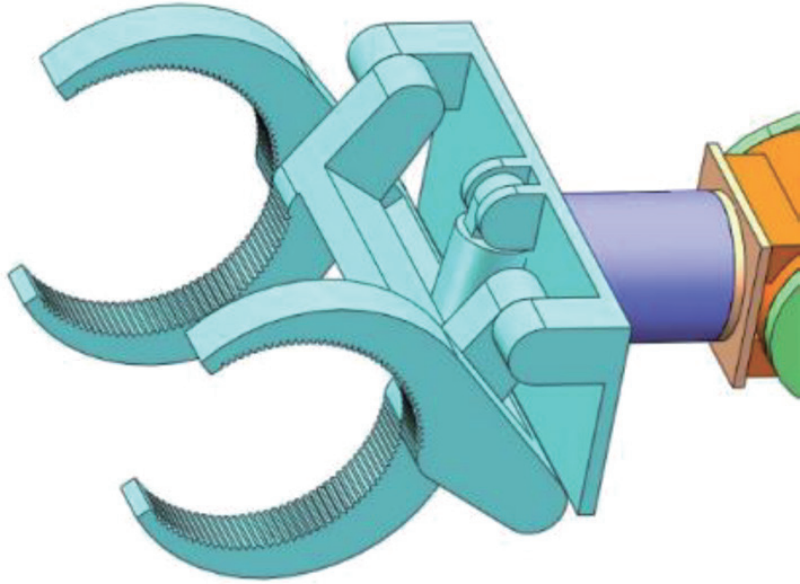

图2 多关节防爆液压机械臂末端弧形夹手

管路安装机器人主要技术研究内容包括机器人本体结构设计、机器人自主导航、管路作业目标物视觉检测、管路作业机器人抓管动作规划。

(1)多关节防爆液压机械臂

多关节防爆液压机械臂是管路安装机器人的重要组成部分,设计机械臂为6+1个自由度,分别为腰部回转、大臂俯仰、中臂俯仰、中臂伸缩、腕部俯仰、腕部侧摆及夹手开合。多关节防爆液压机械臂采取液压驱动,通过液压伺服来控制机械臂的运动状态,具有负载自重比高、环境适用性好等特点。多关节防爆液压机械臂底座与机器人移动平台采用法兰连接。

夹手是多关节防爆液压机械臂直接用于抓取和握紧工件的部件,安装于机械臂末端。机械臂夹手采用弧形结构设计,夹手表面增加花纹或包覆耐磨材料,用于提高对目标物的抓取摩擦力。多关节防爆液压机械臂末端弧形夹手如图2所示。

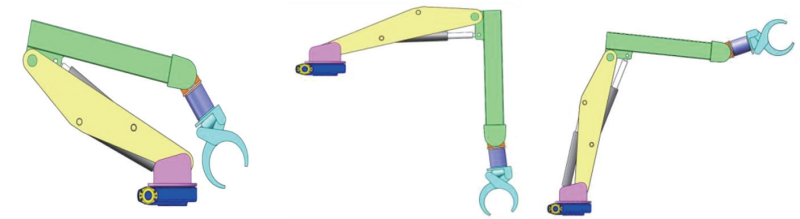

采用SolidWorks软件对机械臂进行三维仿真,多关节防爆液压机械臂作业姿态展示效果如图3所示。

(a)收起姿态 (b)下抓姿态 (c)前伸姿态

图3 多关节防爆液压机械臂作业姿态

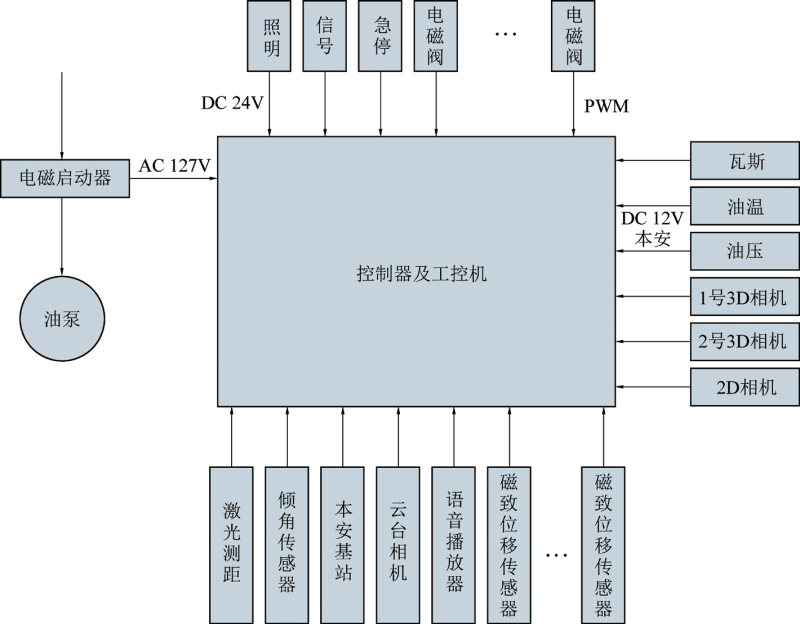

图4 管路安装机器人控制系统架构

图5 管路安装机器人自主导航流程

图6 管路安装机器人现场应用

(2)高稳定可靠控制系统

管路安装机器人可实现自主作业和远程遥控作业2种作业方式,因此,机器人控制系统应具备机器人自身及外界信号采集、机器人运动学解算及控制指令接收与下达功能,从而解析机器人的运动需求,实现机器人的伺服控制及末端作业目标物抓取。管路安装机器人控制系统架构如图4所示。

(3)基于三维激光雷达与惯性里程计相结合的SLAM环境自主导航

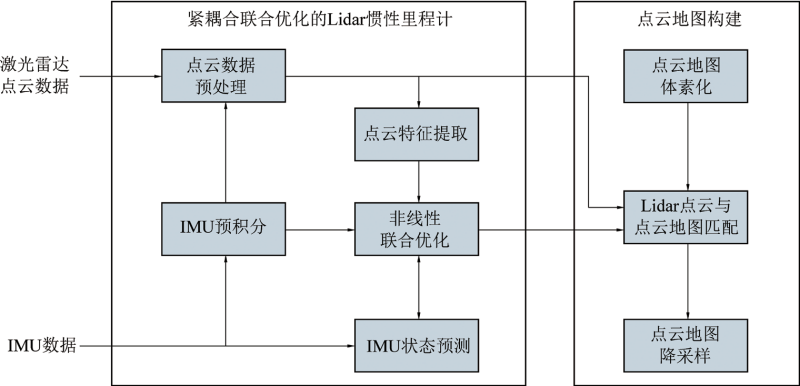

采用紧耦合联合优化的激光雷达惯性里程计和点云地图构建技术,在紧耦合联合优化的激光雷达惯性里程计部分,首先对IMU数据进行预积分,对激光雷达帧内运动和帧间运动进行运动解算;然后将计算得到的点云数据进行预处理操作,去除运动畸变的影响,数据预处理之后对点云数据进行特征提取,同步完成IMU状态预测;最后,根据建立的IMU约束和激光雷达约束共同构建非线性优化模型,通过求解该模型获取建图过程所需的状态量。

在构建点云地图部分,首先将点云地图进行体素化,然后根据里程计部分的优化结果对激光雷达点云和点云地图进行匹配,最后对点云地图进行降采样处理,以便减小点云地图的体量。 管路安装机器人自主导航流程如图5所示。

管路安装机器人技术创新

管路安装机器人的技术创新包括以下2点:

(1)基于候选区域的抓管检测方法

创新性地提出了一种基于候选区域的抓管检测方法,基于resNet网络模型并加以改进,对抓管区域进行特征提取及检测,得到了较好的判别检测网络模型,提高了抓管检测判断的准确率。

(2)基于双目视觉的抓管动作规划方法

根据机器人关节姿态信息,采用双目视觉传感器对轨迹偏差进行补偿和纠正,解决了机械臂多关节累计控制误差导致的抓取精度低问题,提高了管路安装机器人的绝对定位精度。

管路安装机器人实践应用

管路安装机器人现场应用如图6所示,替代了传统的人工抓管工作,不仅从根本上改变了工人的工作方式,缩短了工人工作时间,降低了工人劳动强度,大幅减少了重大安全事故的发生,而且提高了抓管数据可视化和利用程度,增加了数据附加值,实现了生产过程精细化管理。下一步,管路安装机器人将应用于陕煤集团神木柠条塔矿业有限公司的回风巷。

- 相关推荐