10 kV 永磁直驱一体机在煤矿智能装备的 应用

时间:2025-02-06 作者:丁国利,张鸿波,陈叶 来源:智能矿山网 分享:煤矿带式输送机传统驱动方式由移动变电站、防爆变频器、大功率异步电动机和减速机组成,具有启动过程中对机械和电气系统冲击较小、自动调速等优点,但占用空间大、结构复杂、维护困难、系统效率低、易受电磁干扰等问题。

近年来,永磁直驱一体机技术成为解决上述问题的主要路径,去掉了减速机环节,直接驱动负载,实现电气传动系统中防爆变频器、电动机、减速机结构的三位一体,显著提高驱动系统的可靠性、安全性及传动效率,有利于带式输送机长时间平稳工作。

为满足用户对高度集成化和智能化解决方案的需求,青岛中加特电气股份有限公司(简称中加特)研制了高集成度和智能化的10 kV 永磁直驱一体机(简称10 kV一体机),为用户提供更加智能、高效、可靠且易于维护的传动解决方案。10 kV 高压变频调速一体机的演变及效率对比如图1 所示。

图1 10 kV 高压变频调速一体机的演变及效率对比

10 kV 一体机的结构设计

在煤矿井下作业环境中,设备体积受到严格限制,10 kV高压环境对IGBT等功率器件以及绝缘材料的耐压等级要求高。10 kV 一体机结构复杂,内部集成了众多半导体元件,组装难度大,整体可靠性高,电机结构强度设计、电磁设计、防爆设计、电机和功率元件的冷却设计、绝缘结构设计、防水防潮等存在系列设计难题。10 kV 一体机电压等级高,受现场使用工况限制,在空间结构、绝缘耐压、冷却系统等方面要求严格,10 kV 一体机结构设计存在新的挑战。

总体设计

10 kV 一体机在设计初始阶段,高度集成变频器和电机,充分结合各自特点,实现了10 kV 永磁同步电动机、10 kV 变频器、监测监控装置的智能一体化。10 kV 一体机的总体结构设计,确保电磁兼容性的前提下,在有限安装空间内合理布局各器件,10 kV 一体机总体结构如图2所示。

图2 10 kV 一体机总体结构

在设计过程中,为解决强弱电系统间电磁干扰问题,优化结构设计,采取有效的电磁屏蔽措施;使用宽平正负母线极板直接连接功率模块和滤波电容器,减少寄生电感,有效阻断功率母线对控制电路的干扰;变频部分采用模块化设计,具有故障定位准确、部件更换便捷、降低维修成本、便于维修与维护、延长设备使用寿命等优点。

绝缘冷却设计

在10 kV高压工作环境下,电气安全至关重要,目前尚无可直接使用且满足电气间隙及爬电距离要求的功率器件。现有常规10 kV 变频器多采用架空与风冷相结合的设计架构,但设备整体占用空间大,在空间有限区域安装部署,增加了对周边空间环境的利用难度,亟须优化改进,以满足广泛应用场景下紧凑化、高效化的布局需求。绝缘材料必须具备极高的电气强度和耐热性能,以确保功率器件在长期运行中,不会因绝缘失效而导致设备损坏或安全事故。

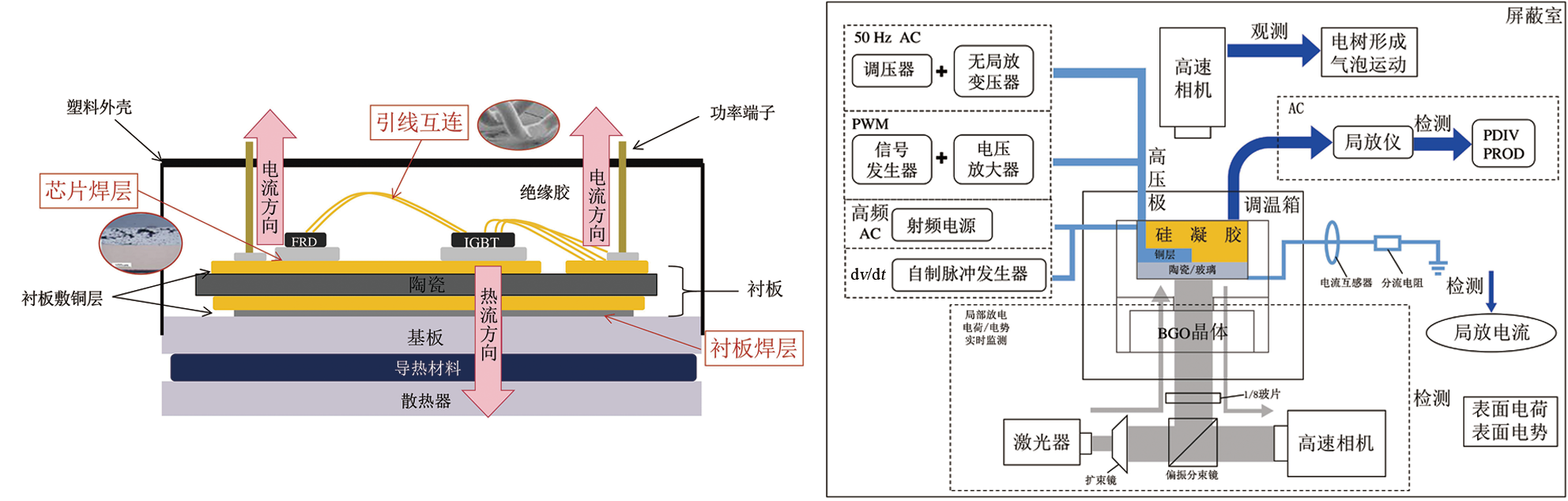

针对以上的绝缘耐压问题,设计了适用于10 kV一体机的高压绝缘模块,由绝缘主体和功率器件组成,绝缘主体包括绝缘底板和绝缘外壳,绝缘外壳为具有侧壁结构的中空壳体,并且与绝缘底板围设成容纳腔,功率器件安装于容纳腔中;功率器件设置于绝缘主体内部,对功率器件具有一定的保护作用,防止外部环境直接对功率器件造成影响。针对绝缘散热问题发明了高压功率器件绝缘散热结构,使高压功率器件可以使用普通水直接冷却,同时在较小的空间内满足10 kV 的爬电距离和电气间隙要求,绝缘结构及测试方案如图3所示。

图3 绝缘结构及测试方案

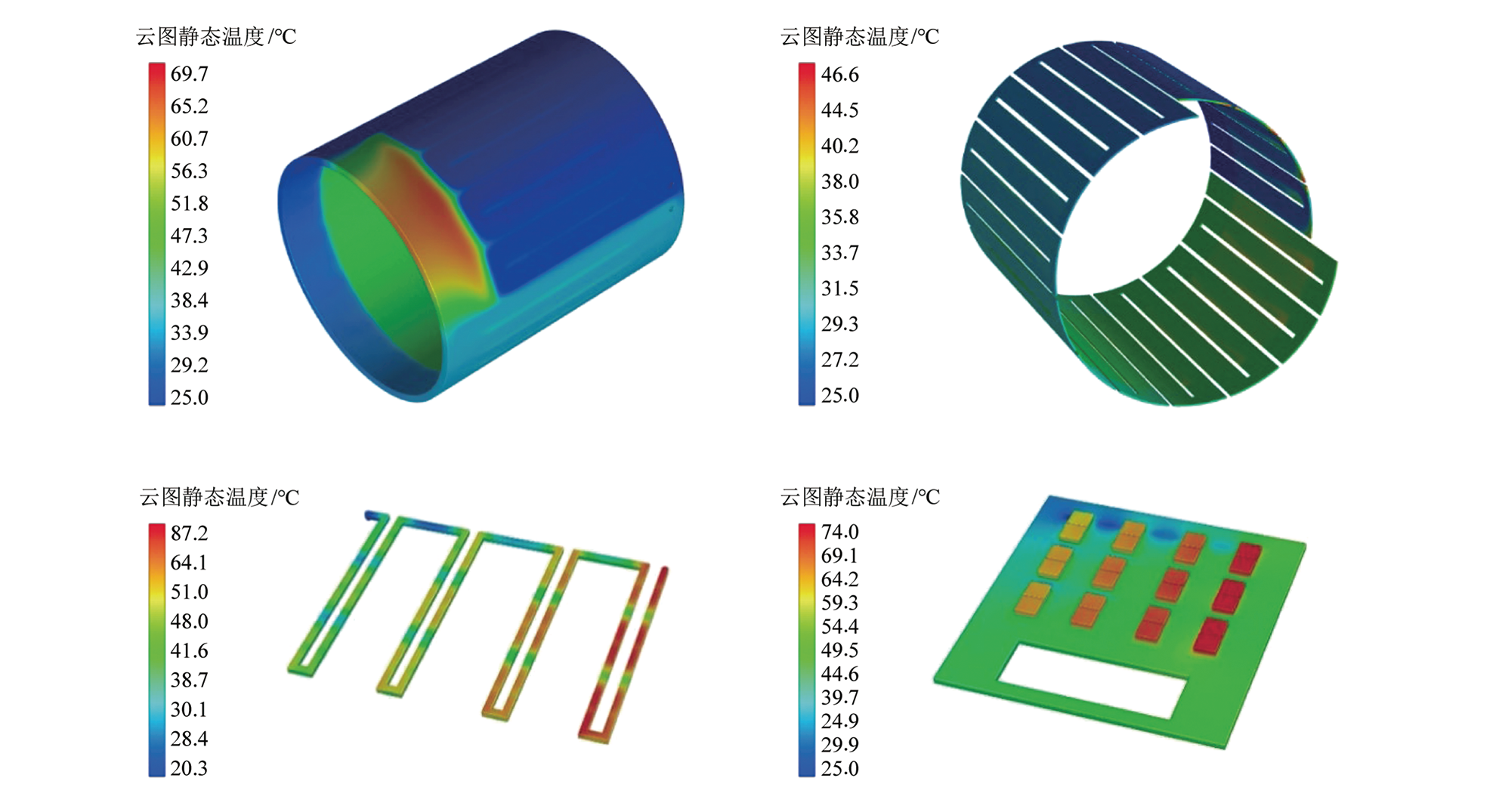

由于10 kV一体机内存在大量的发热功率模块,以及电机绕组在运行中产生的热量较大,为保证10kV一体机长时间稳定运行,提高功率模块及绝缘材料的使用寿命。有限元仿真分析10 kV 一体机各部位的发热量,根据各部位发热量设计对应的冷却方案,提高了冷却系统的效率,10 kV 一体机热仿真效果如图4所示。

图4 10 kV 一体机热仿真效果

(1) 针对10 kV 一体机水道结构,建立了高压永磁直驱电机绕组、轴承、高压变频直接水冷一体式散热网络,保证了各部分高效且无死区散热。

(2) 焊接结构增强了机壳整体强度,能有效防止串水现象,易于进出水口布置,形成对冷模式,满足高发热量器件的散热要求。

(3) 提出电机机壳焊接式折返水道减小水阻,折返式水道为指水道呈迷宫式,具有接触面积大结构刚性好,电机两端不产生温度梯度等优点。

电磁设计及仿真

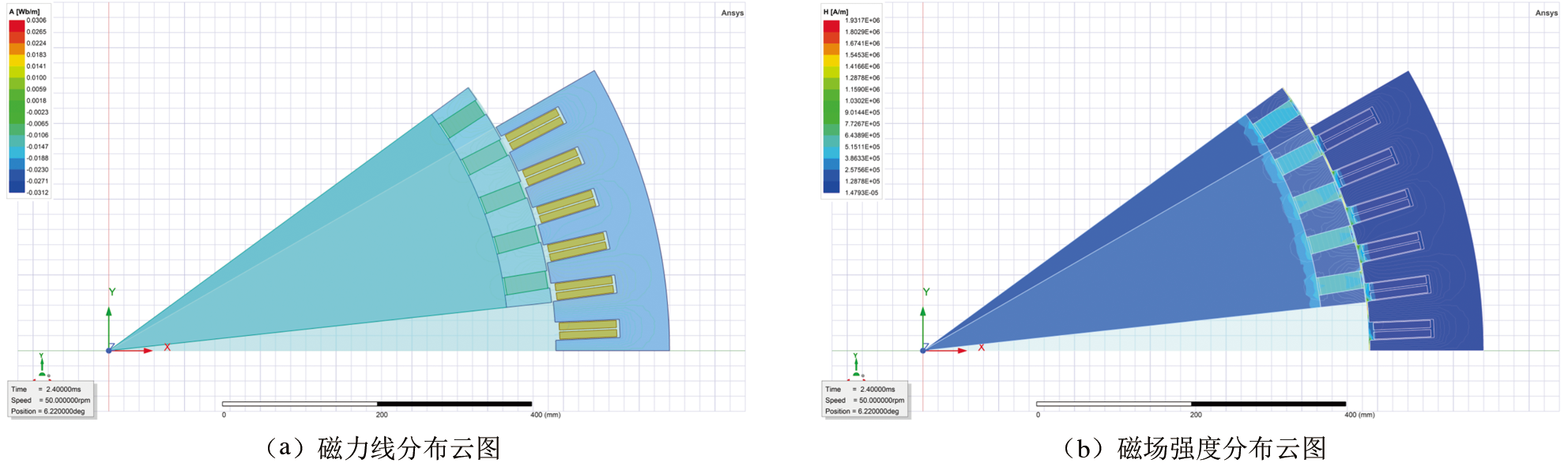

使用ANSYS软件构建电磁的仿真模型,并采用时步有限元分析方法,模拟电机启动和运行特性,验证电机合理性。优化电机设计,具体包括不同极靴表面的开槽数量、气隙长度以及定子槽口宽度对电机动态和稳态转速以及转矩波动的影响,实现有效控制和优化性能参数。

10 kV 一体机的电机电磁设计主要分为定子磁路和转子磁路2 个部分。与异步电机主要区别为转子磁路设计方法。在转子磁路设计中,采用内置径向式结构,与其他类型相比具有显著优点。永磁体嵌入到转子铁心内部,提高安全系数,省去转轴隔磁需求,使得整个结构更加稳定,不易发生变形。电机电磁仿真结果如图5 所示,仿真结果表明磁力线分布均匀,齿部最大,电机控制精确,响应快,设计满足10 kV 一体机的性能需求。

图5 电机电磁仿真结果

10 kV 一体机电气系统设计

10 kV一体机主电路采用多路IGBT 交叉均布磁路式均压拓扑设计方法,提出了IGBT 动态均压控制原理,解决了高压IGBT 控制和均压难题。控制系统采用复频域矢量控制,借助瞬时空间矢量理论,优化脉冲选择器定逆变器开关状态,实现快速响应。在高压信号采集方面,采用高压精密无感电阻与高精运放取样,经隔离转换、光纤传输数据,实现高低压电气有效隔离,采样精度高、抗干扰性强、安全性高,确保系统稳定运行。

主电路拓扑

变频部分主电路主要由输入滤波单元、预充电单元、整流单元、储能单元、逆变单元组成。电源侧安装输入电抗器,有效提升电源功率因数,减少非正弦电流产生的谐波电流,减轻电网电压畸变。为简化控制过程,10 kV 一体机整流部分选用了三相桥式不可控电路。预充电回路在10 kV 一体机启动时先对系统预充电,防止电压突变对系统造成不

可逆影响。采用电压源型结构,利用母线支撑电容进行中间环节的滤波,获得更平滑的直流电压,为输出提供能量支持。

控制系统设计

高压CVFC (复频域矢量) 控制算法,采用复数域建模方式,降低模型维度,进行正负频域的全频域分析的控制算法。采用离散域电流控制器,解耦性佳,动态响应快,抗干扰性强,具有完备的故障保护和自诊断功能,转速控制精度误差<0.1%,转矩动态响应时间<10 ms。无需复杂的参数配置,可以快速准确识别电机参数,迅速匹配多种电机。复频域矢量控制算法提高了建模精度和动态响应能力,有效解决了10 kV 变频无速度编码器驱动低速直驱电机重载启动难题,控制系统模型如图6所示。

图6 控制系统模型

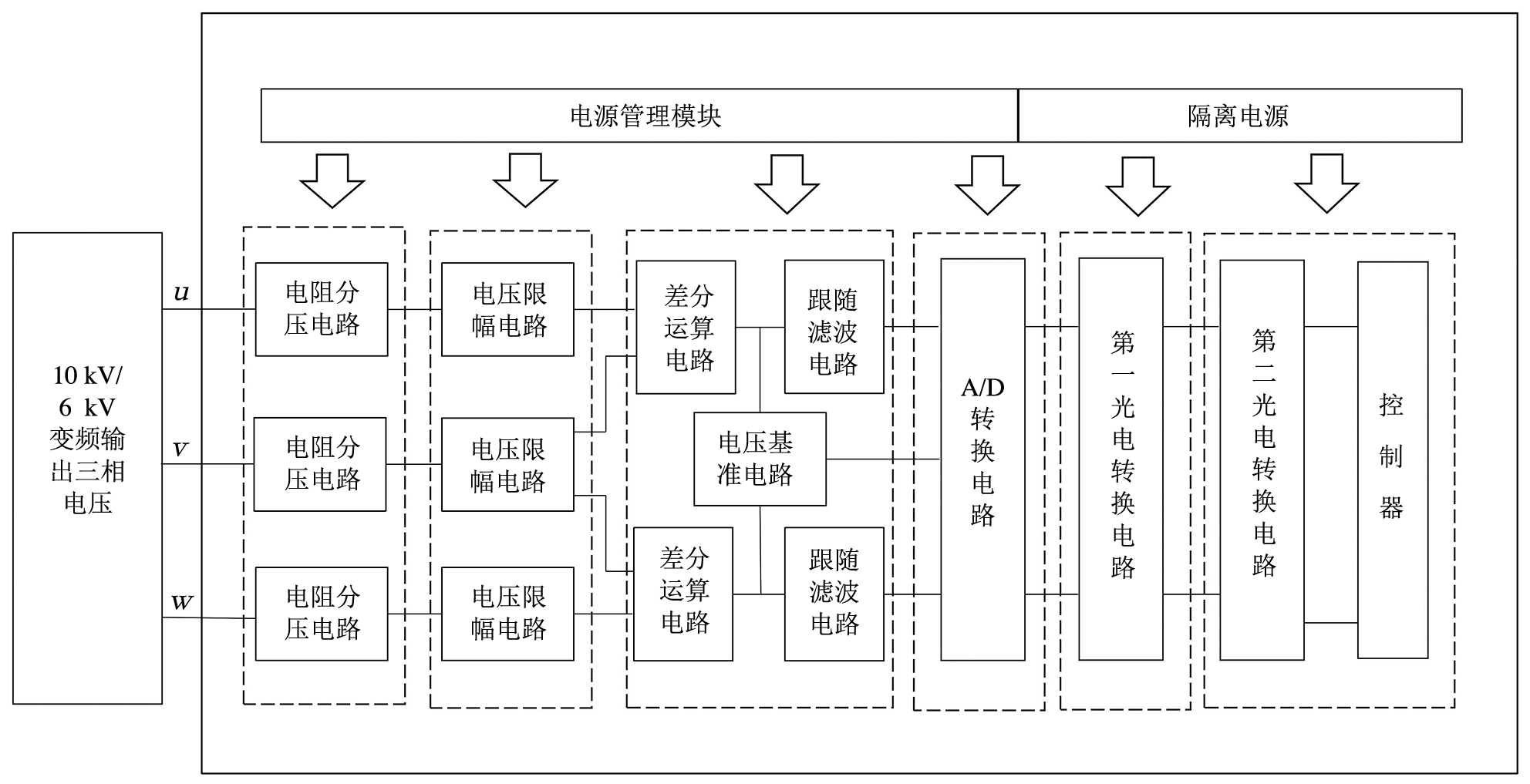

高压采样设计

利用高压精密无感高压电阻和精密型运放,分别对整个母线和每路高压 IGBT 模块动态分压进行取样,经过 AD 转换后,使用高速光纤通信隔离传入低压控制系统,确保高精度、高速、高抗干扰性采样,实现高压和低压控制系统的完全电气隔离。增强信号传输的抗干扰性,保证人身和设备安全,保证变频部分的控制精度和故障保护速度,满足系统稳定、可靠运行,高压取样原理如图7 所示。

图7 高压取样原理

10 kV 一体机智能化单元设计与应用

中加特智能化控制系统优势显著,助力矿山智能化建设。系统具冗余设计与完善的保护功能,集成多元部件,实现实时监测、远程运维,契合数字化智能矿山需求。10 kV 一体机配接自研传感器与注油器,振动传感预警,自动注油可靠省人力,保设备安全。借助红外煤位检测和智能控制装置,根据实际生产需求精确控制设备的运行,实时调节带式输送机速降损提效。物联云平台记录并分析数据,助力故障预警与故障处理,实现设备的预防性维护。

智能化平台总体架构

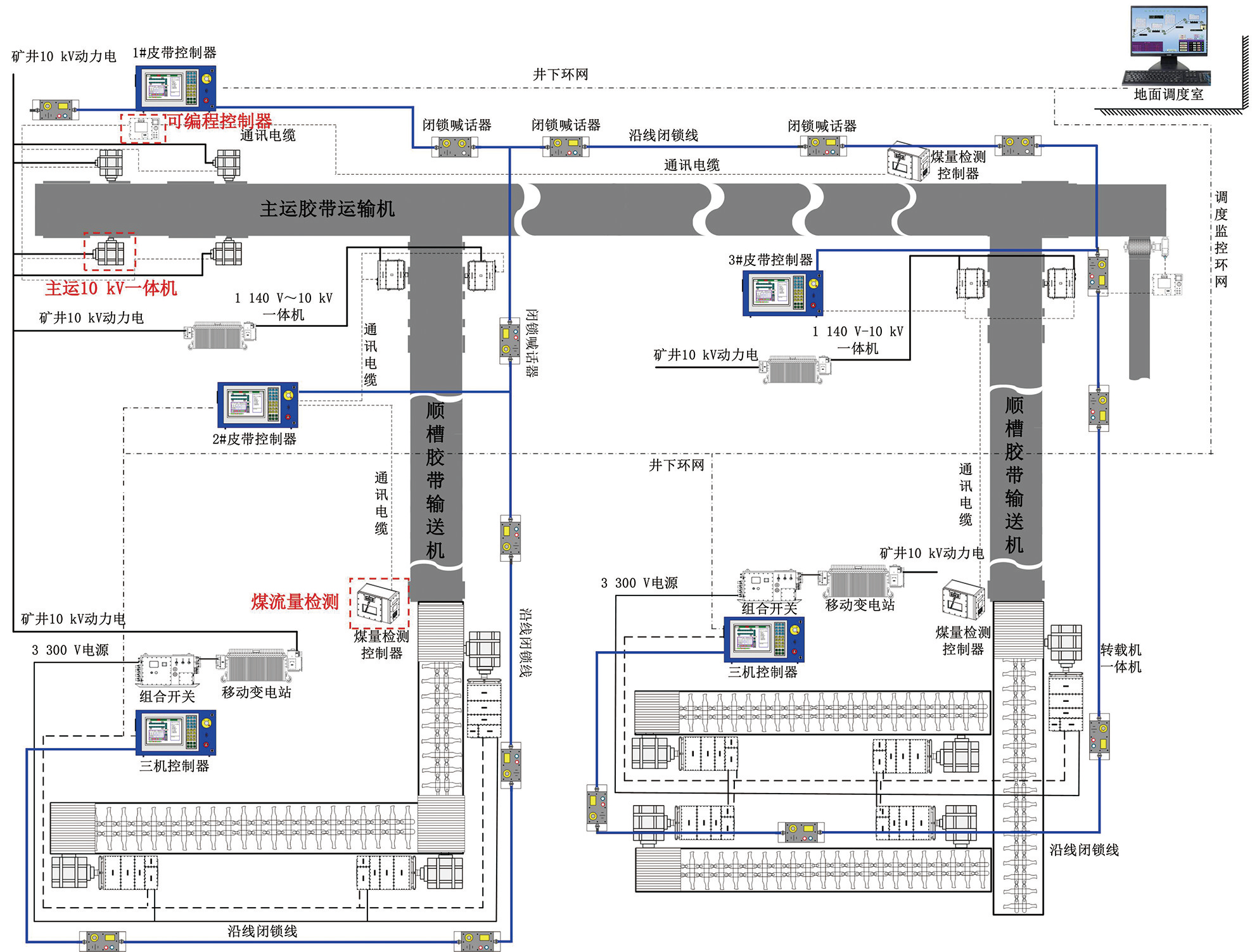

智能化控制系统采用冗余设计,保护功能完善,可实现运行数据的实时监测与储存,提高系统可靠性,满足远程监控和维护。系统集成可编程控制器、煤流量检测装置、智能集中控制器、中加特物联云平台及各种智能检测器件,预留多种通信接口,实现数字化智能矿山的应用要求,智能化平台总体架构如图8 所示。

图8 智能化平台总体架构

智能电控系统设计

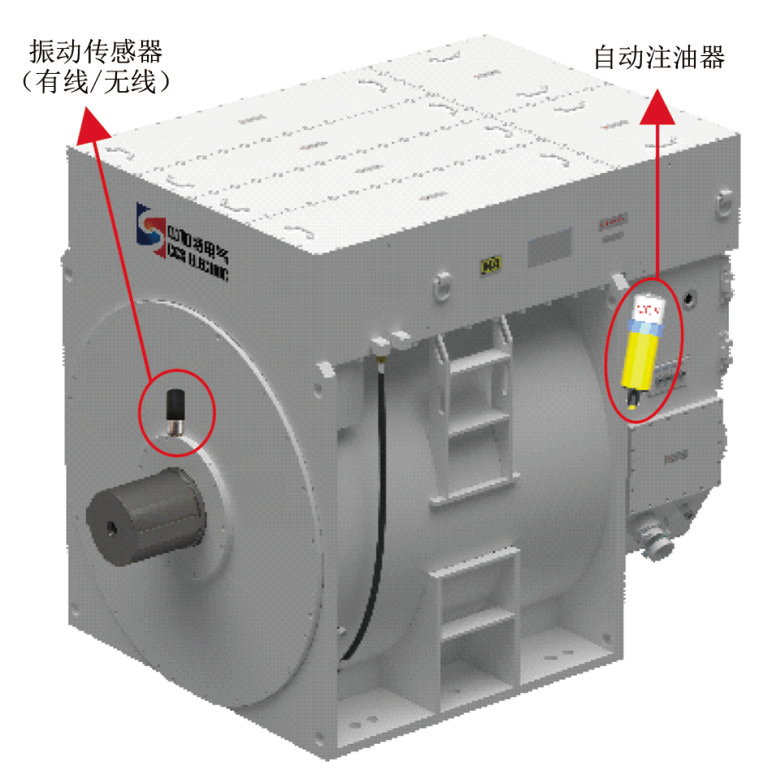

(1) 振动、注油智能检测系统

10 kV 一体机可配备中加特自研振动传感器(有线/无线),实时采集振动信号并分析判断,每台10 kV一体机都可根据正常工况单独设置振动阈值,超过阈值创建预警信息。配置中加特自研自动注油器替代人工注油,减少售后服务工作量;自动注油系统可以实现最佳润滑效果,设备润滑操作更安全,智能化10 kV 一体机如图9 所示。

图9 智能化10 kV 一体机

(2) 红外煤位检测装置

集成红外煤位检测装置与自动化控制系统,实现对煤仓进料和出料的自动控制,优化生产过程,提高管理效率。控制技术基于10 kV 一体机远程控制技术和调速能力,开放远程调节接口;通过煤量检测仪,实时扫描煤流量,智能控制系统根据煤流量,结合电机实时输出功率,智能调节带式输送机带速,保证流量前提下,减少带式输送机运行速度。减少托辊运行距离,降低刮带式输送机磨损及功耗,延长使用寿命,减少人工巡检成本,实现远程智能控制,智能煤流量检测系统界面图10 所示。

图10 智能煤流量检测系统界面

(3) 物联网云平台

中加特物联云平台系统将矿内外10 kV 一体机的运行信息全部反馈到地面集控、手机APP 客户端,获取设备运行数据、运行状态等信息,并记录分析10 kV 一体机全生命周期运行数据,实现故障预警、故障诊断、故障远程解决以及远程设备运行数据监测等功能,推动井下状态井上掌握、井下问题井上解决的智慧矿山建设,中加特物联云平台界面如图11所示。

图11 中加特物联云平台界面

(4) 10 kV 一体机功能及控制器设计

10 kV 一体机可编程控制器显示直观,可保存驱动设备的负载曲线、报警信息和故障记录等,并将上述信息储存上传,方便用户实时监测10 kV 一体机及负载的运行状态。对外预留多个开关量输入输出、模拟量输入及多种通信接口,便于与外部磁力启动器、集控系统连锁和各类传感器整合到系统中,为实现数字化智能矿山要求提供便利条件,主要功能设计包括5 个方面。

(1) 软启动和调速功能

在电机的基础上集成变频器的功能,实现变频电机的软启动和无极调速。

(2) 控制功能

为达到对电机的准确控制,可使用多种方法进行控制,具体包括V/F 控制功能、矢量控制功能、直接转矩控制功能。

(3) 通信功能

通过使用CAN 总线、Modbus 等通信接口,实现与上位机的通信以及对多台设备的集中控制和操作。此外,一体机的通信方式还允许将运行数据传输到地面调度室,以便于进行远程监控。

(4) 多种运行参数给定与可调节功能

实现对10 kV 一体机,加、减速时间,温度保护值,不同数字量的输入输出等参数的给定以及根据实际情况对参数进行实时调节的功能。

(5) 保护功能

实现对10 kV 一体机的温度保护、腔体温湿度保护、功率模块温度保护、欠压/过压保护、输入缺相保护、过流和短路保护、接地故障保护、电机堵转保护等各类保护功能,确保设备安全运行,提高系统可靠性,保障人员安全。

一体机推广应用

中加特10 kV/6 kV 高压一体机产品目前已应用于煤矿、油气开采、洗选中心、港口、冶金等多个领域。截至2024 年8 月,在陕西、内蒙古周边区域,已调试投入使用的10 kV/6 kV 永磁直驱一体机100多台。

10 kV一体机多应用在带式输送机等应用场景,通过省略移相变压器和减速机等中间环节,提升传动效率与系统稳定性。10 kV 一体机启动性能好、调速精准、较低空间需求和基建成本,具有良好的市场适应性。

总 结

(1) 中加特研制的10 kV 永磁直驱一体机通过一体化设计、电磁设计及绝缘冷却技术、智能化单元构建,解决了传统驱动占用空间大、结构复杂、维护困难、系统效率低、易受电磁干扰等弊端,提升了传动效率、稳定性与智能化水平。

(2) 针对煤矿应用场景的智能化设计,10 kV一体机在实现煤矿设备智能化方面具有诸多优势,方便采集数据且数据准确性高,可以与其他智能化系统相互配合,实现煤矿的远程监控、远程操作和自动化控制。

(3) 10 kV 一体机目前适用于煤矿带式输送机场景,在中央泵房、刮板机等其他关键场所的应用存在空白。后续需要深入研究,扩大其应用范围,以满足煤矿不同场景的需求,推动煤矿采煤设备的自动化和智能化进程,促进了整个行业的绿色高效转型。

策划:李金松 编辑:王晓珍

- 相关推荐