采煤机惯性定位测试系统装置研制

时间:2024-12-25 作者:朱胜强,刘聪,邱锦波,戴建平,史春祥,暴玉森,张启 来源:智能矿山网 分享:控制采煤机自适应截割和保持工作面直线推进的关键技术是实时获取采煤机的准确定位信息。矿用惯性定位技术(采煤机惯导) 通过高精度陀螺仪和加速度计,可在井下GPS拒止环境下确保采煤机长时精准定位,是采煤机自动化截割的前提,也关系到刮板输送机和液压支架的状态监控,是工作面“三机”协同的关键技术。

中煤科工集团上海有限公司(简称上海煤科)致力于该关键技术的攻克和国产化产品的研发。自2021 年起,启动了多个研发项目,研发SIPG 系列国产化采煤机惯性定位导航装置,性能对标澳联邦科学与工业组织的LASC系统(100 mm定位精度)。

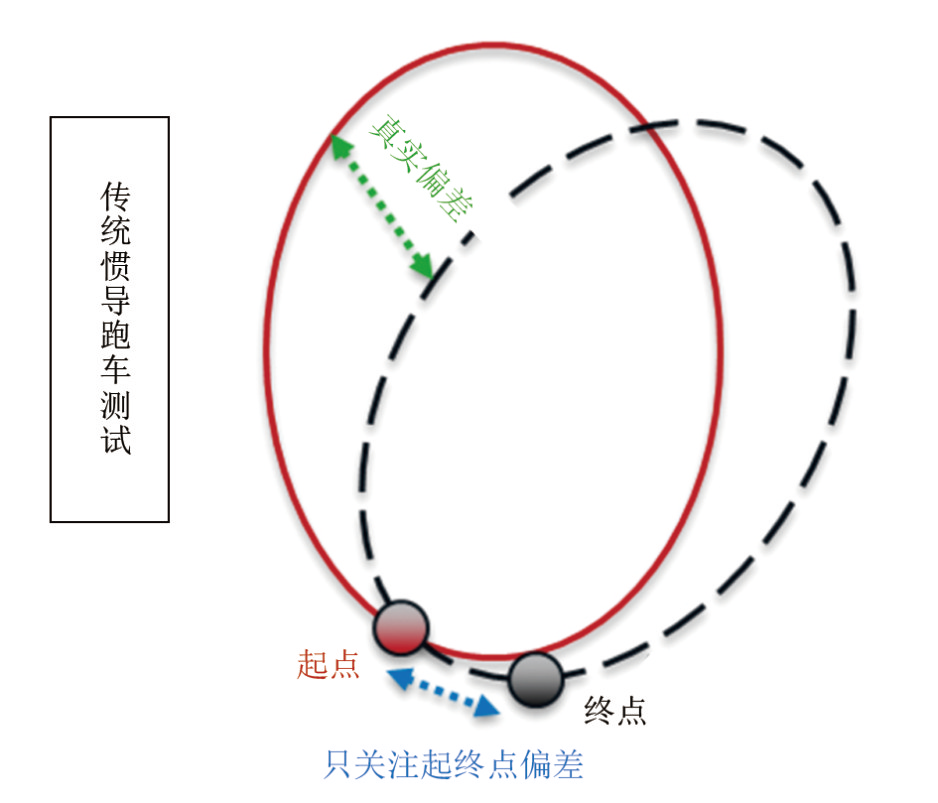

行业内对惯导定位精度的测试通常采用跑车测试,但在研发过程中,研究人员发现原用于标定采煤机惯导定位误差的跑车测试方法失效。以GPS轨迹作为“参考真值”评估惯导轨迹精度。更简易方法是从起点出发后返回起点,用轨迹起始点的重合度评估精度,如图1所示。

图 1 传统惯导测试方法跑车试验示意

GPS 定位精度受天气、卫星数量和路径遮蔽等因素影响在10~100 mm波动,该精度无法指导定位精度为100 mm的国产采煤机惯导研发要求,并且传统跑车测试存在投入大、无法自动测试、客观性不强等问题。

因此,上海煤科测量攻坚QC 小组提出了“研制高精度自动化的采煤机惯导测试系统装置”课题,从科研需求出发,旨在提高采煤机惯导系统定位精度验证试验的参考真值精度和自动化程度,研制出采煤机惯性定位测量装置,提出新的采煤机惯性定位误差测试方法,提高采煤机惯导系统的测试精度和效率,推动智能化采煤技术的发展,增强我国在矿山设备自动化领域的竞争力。

采煤机惯性定位测试系统装置简介

QC小组广泛借鉴了自动循迹小车、观光缆车、过山车等设计理念,其固定行进线路便于运行轨迹的高精度标定,省去了解算不同参考轨迹的过程。通过大量调研,最终在设计过程中主要借鉴了农机行业的单轨运输系统。

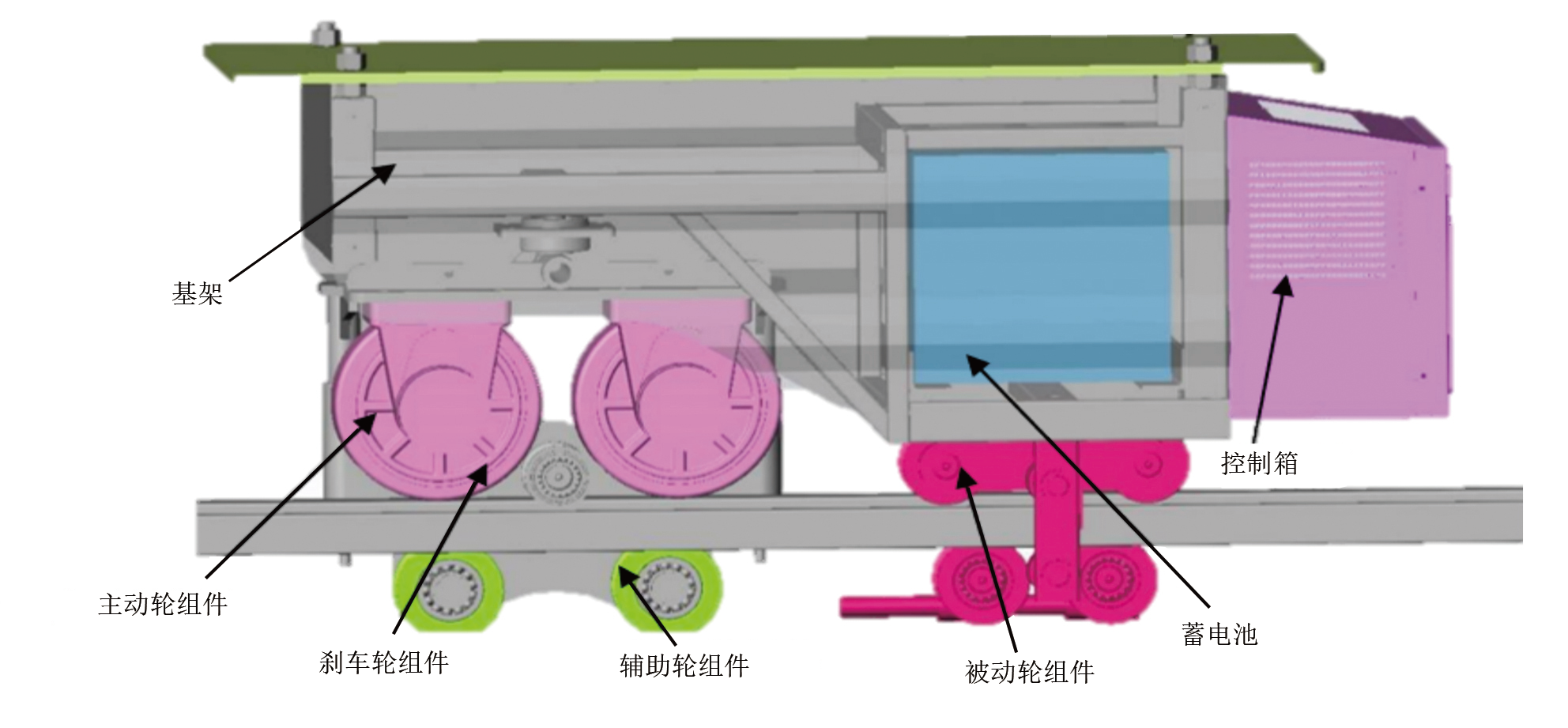

QC小组提出的创新思路是把轨道改进成类似工作面的形状,把燃油运输车改进为可精准调速的电驱小车,利用固定轨道的高精度建模数据,代替原GPS 数据作为参照标准以提高测试精度,用具备自动控制的电驱小车满足自动化无人测试需求。新型采煤机惯性定位测试系统装置如图2 所示。

图 2 无人测试小车设计

(1) 标准轨道

轨道为既有高度起伏又有水平面内的弯曲的不沉降不形变的固定轨道,其形状参数符合采煤机实际运行轨迹特点,长度约60 m,轨道防锈、耐腐蚀,选用合适尺寸的方钢并设计支撑立柱,轨道接缝处圆滑过渡,确保小车在轨道上的运行稳定性和顺畅性。

(2) 驱动小车

驱动小车主要由基架、主动轮组件、刹车轮组件、辅助轮组件,被动轮组件、蓄电池、控制箱、测试装置平台、限位开关等部分构成,载重能力80kg。小车采用锂电池双电机行走结构,确保在轨道上行驶时不打滑不晃动。双电机均配备里程计(编码器),实现行走距离及速度的测量。小车为无线遥控调速,电机速度范围为0.3~30 m/min,运行平稳。

电机、电控箱及电池具有防雨防水措施,适合户外防护。电控箱和遥控器通过人机交互精确设定起始速度,均有启停控制并带提示音(可关闭)。主控板预留程序烧制接口、连接线,提供编程资料及程序框架。具备掉电车轮抱死、限位停车、碰撞停车等安全措施。

采煤机惯性定位测试系统装置技术创新点

(1) 采用直流无级变速双电机驱动

驱动小车采用直流无级变速双电机驱动,采用“驱动轮+轨道+钢管辅助轮”三明治结构设计,确保小车在轨道上行驶时,具备良好的防滑性能和平稳性。轴编码器与小车传动结构一体化设计,预留了安装位置和供电接口,实现对小车行走距离和速度的精确测量,确保数据的可靠性和准确性,无人测试小车设计如图3所示。

图 3 无人测试小车设计

(2) 无人测试小车电控装置

为了满足无人测试小车实现无线遥控调速的需求,设计了电控装置和遥控器,小车可实现0.3~30m/min 的速度调节,速度调节范围覆盖采煤机的实际行进速度范围,通过遥控器可编辑小车运行程序,实现小车的自动化调速往复行驶,以满足采煤机惯导长航时测试需求。

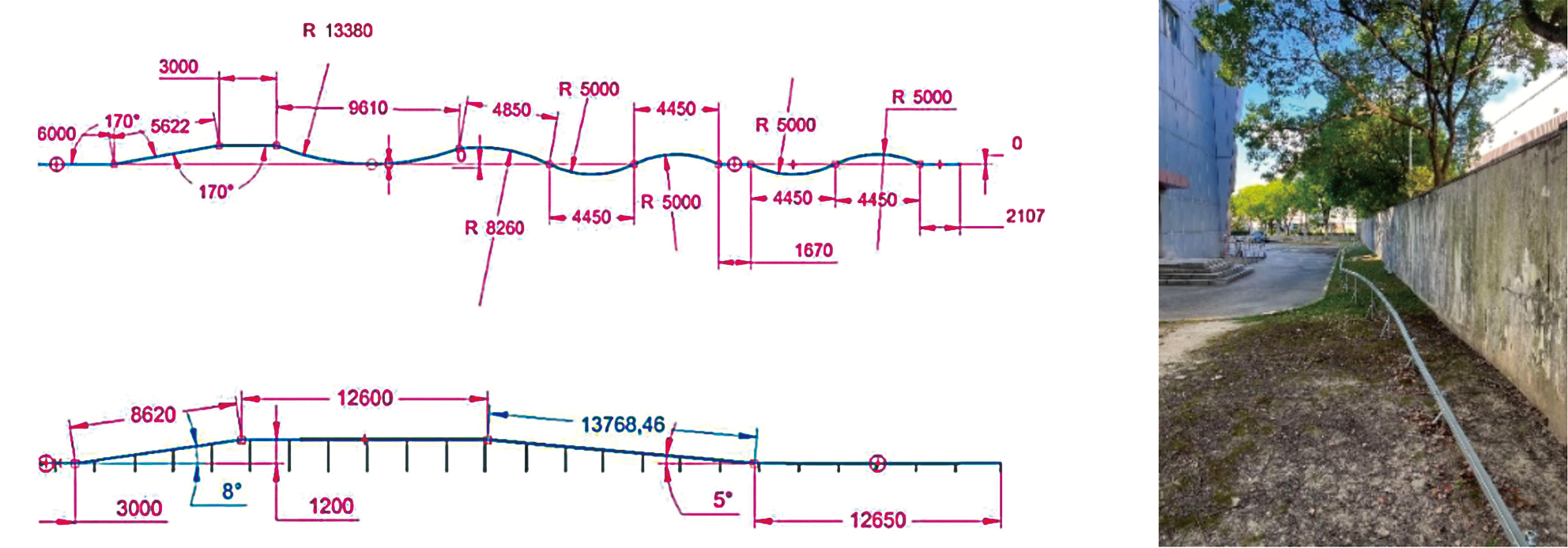

(3) 单轨道设计及轨道3D数据建模

根据采煤机在刮板输送机上行走的轨迹特点,QC小组设计了轨道模拟如图4 所示,设计时加装了止降器防止轨道整体沉降。确保了轨道稳定性,保证每次测试小车运行轨迹一致,参考真值可重复使用。

图 4 轨道设计图及实物

QC小组通过徕卡全站仪对建设完成固定轨道进行3D数据建模,如图5 所示,建模精度为1~5 mm,满足研发测试对参考真值精度的要求。

图 5 轨道3D建模示意

(4) 新测量方法

无人测试小车安装惯导、电脑等设备,开启设备电源并检查状态。在遥控装置上设定小车的速度和距离参数,启动小车并进行不同条件下的重复试验。导出惯导设备的试验数据,进行人工解算,并与固定轨道3D建模数据比对,确定误差精度。

采煤机惯性定位测试系统试验效果分析

(1) 试验效果

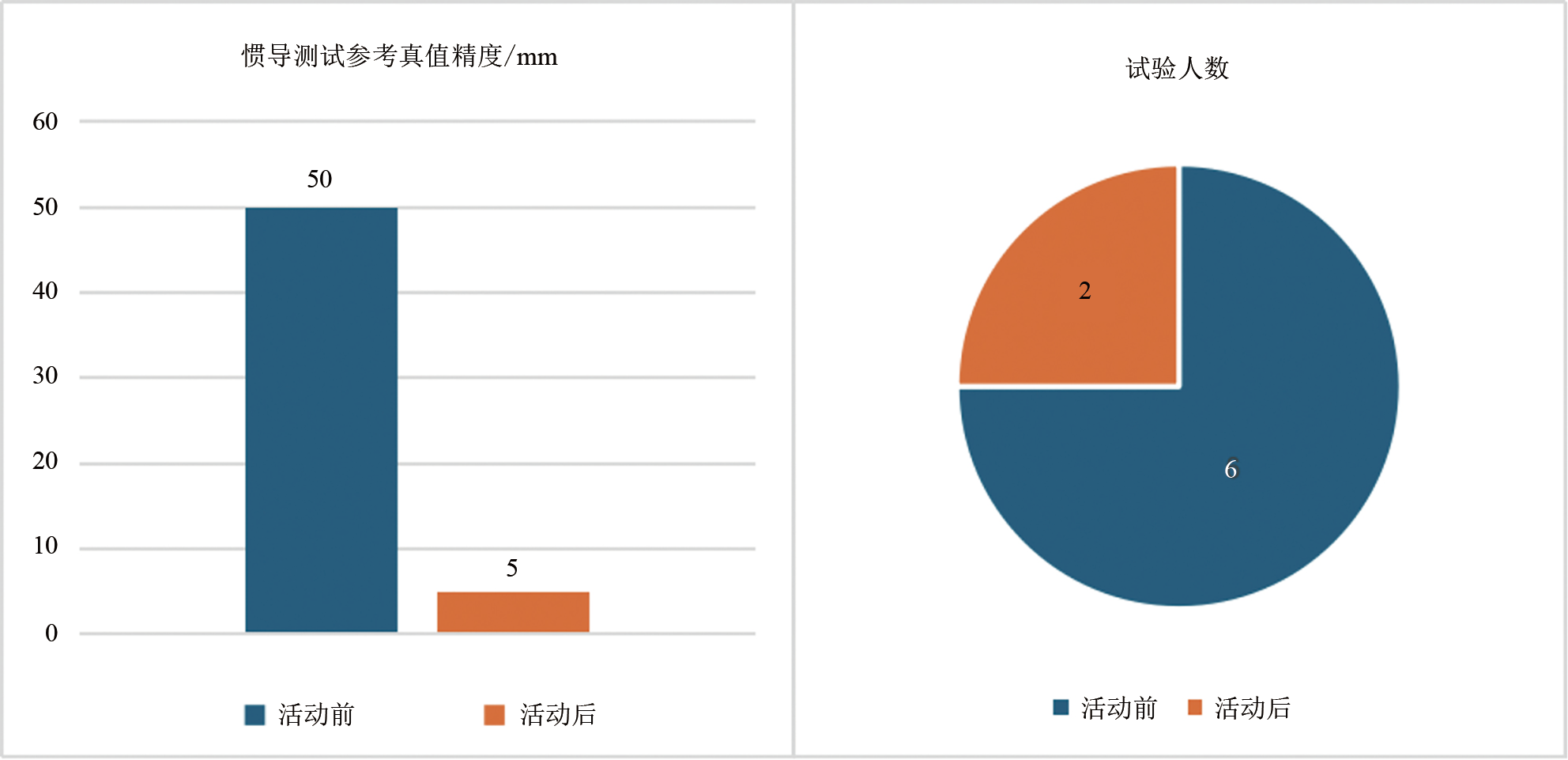

建成的基于固定单轨道+电控测试小车+3D轨道激光建模数据参考真值精度优于5 mm,与惯导跑车测试方法相比,人员需求和工作负荷大幅减少。传统方法需4~6 人参与,测试过程复杂,数据记录频率低;新系统通过自制无人测试小车,搭载无线模块实现远程遥控,测试所需人员减少至1~2 人,显著提高了测试效率和数据准确性,采煤机惯性定位测试装置效果如图6所示。

图 6 采煤机惯性定位测试装置效果

(2) 经济效益

目前该测试系统已开展试验100 余次,据初步测算,与原有跑车测试相比,节省费用约10 万元,单次测试估算费用见表1。采煤机惯性定位测试系统1 次建成可多次使用,并具有可升级可改造能力,在惯性导航领域的科技研发、产品测试和出厂检验中发挥了关键作用,为自研惯性导航装置的产业化奠定了坚实基础。

表 1 新采煤机惯导测试方法与原有惯导跑车测试单次费用对比

(3) 社会效益

QC小组对该种测试方案与业内主流厂家和科研机构进行了深度探讨,在广泛征求意见和建议后,在上海煤科牵头申请的煤矿智能化团体标准《综采工作面采煤机惯性导航系统技术条件》中,将本测试装置和测试方法纳入惯导测试方面的内容,目前该标准已经完成发布。

此外,QC小组已联合天地上海采掘装备科技有限公司、安标国家矿用产品安全标志中心有限公司 、中国矿业大学等单位,由上海煤科牵头制定的《矿用惯性导航技术条件》行业标准已获国家能源局审批立项,以全面满足矿山井下采掘机械在高振动、低机动、长航时条件下的自动截割轨迹、工作面调直、开采水平等应用场景下的控制需求,切实提高国产矿用惯性导航产品的市场竞争力,促进本行业的高质量发展。

在采煤机惯导地面测试系统建成之后,上海煤科已将该科研成果进行市场推广,目前已有多家国内生产惯性导航的供应商采用此装置测试其产品精度,并邀请指导相关测试系统建设(图7),测试系统装置有进一步推广和作为定制化产品销售潜力。

(a)北京星际导控科技有限责任公司 (b)江苏九州航天科技有限公司

图 7 惯导供应商现场测试

本课题成果也为煤炭行业在惯导领域的测试方法提供了新思路,并积累了实践经验,助力国产化采煤机惯导的研发和“卡脖子”技术攻关。

总 结

(1) 通过制作固定轨道、测试小车搭载采煤机惯导在轨道上行驶来限定移动轨迹,通过对轨道进行激光三维建模,利用建模结果作为小车运行轨迹参考值,比对建模数据与采煤机惯导绘制轨迹,评估采煤机惯导定位精度,参考真值精度优化为5 mm以内,提高了采煤机惯导系统的验证试验准确性。

(2) 持续优化测试系统装置,提升其抗振测试能力和安全性,并应用于更多惯导定位误差测试中。通过持续的技术创新和研发投入,力求在惯导定位测量领域取得更大的突破和成就。

(3) 下一步QC 小组计划增加振动发生装置,使测试系统具备抗振测试功能,增加监控报警功能,进一步提升无人测试的安全性。此外,增加采煤机进刀、三角煤开采等截割工艺轨迹模拟功能,力求把测试系统装置做得更加科学专业,安全高效。

策划:赵瑞 编辑:刘雅清

- 相关推荐