煤矿胶轮式智能掏槽装备的研制与应用

时间:2023-07-07 作者:刘隽宁,焦育乐 来源:智能矿山网 分享:保证煤矿巷道的质量是煤矿安全生产的重 要前提,密闭墙的构筑成为巷道施工的 一个重要环节,很多煤矿事故的发生往往是由于密闭墙没有及时得到完善,导致生产过程 中出现重大安全隐患和人身财产的损害。为了能够 更好地解决这一问题,全面提高生产效率和安全性,研制了一种代替人工进行开槽作业的设备。

智能开槽机概况与研究价值

智能开槽机动力由柴油机提供,可在井下灵 活行走,专用于煤矿巷道的密闭开槽作业。传统人 工开槽作业的方式采用风镐加炮锤的组合进行施 工,施工效率相对较低,且消耗大量人力,存在较 高的风险,特别是在巷道顶板密闭开槽时,工作人员在临时搭建的工作平台上手持风镐或炮锤进行作业,需操作者保持仰脖姿势, 会对工作人员的身体 造成危害,较易发生高空滑落安全事故。风镐与炮 锤开凿下来的煤灰和岩石也容易砸伤工作人员,且 无法排除风险。为了确保开采进度,经常需要投入 大量人力进行开槽作业,这样就更容易发生人身伤 害事故。智能开槽机的研制和应用,不仅可以节省 大量人工劳力,消除诸多安全隐患,同时也大幅提 高了工作效率,为煤矿巷道密闭开槽作业提供了一种先进的作业方式,具有重要的研究价值。

智能开槽机的结构及工作原理

智能开槽机主机如图1所示,主要由前车架、 后车架、气动系统、动力总成、驾驶室、工作臂、 液压系统、遥控系统等部分组成。智能开槽机主要技术参数见表1。

图1 智能开槽机主机

表1 智能开槽机主要技术参数

动力系统

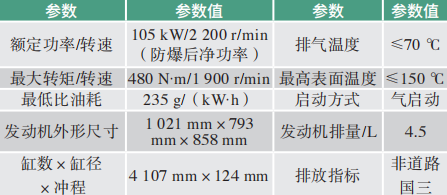

智能开槽机动力部分由国三防爆电喷柴油发 动机KC4107 组成。该柴油发动机采用气启动方 式,由特定的储气罐储存压缩空气来提供启动气 源。发动机启动后同时为储气罐充气,为设备下次启动提供足够的气源。 KC4107主要技术参数见表2。

表2 KC4107主要参数

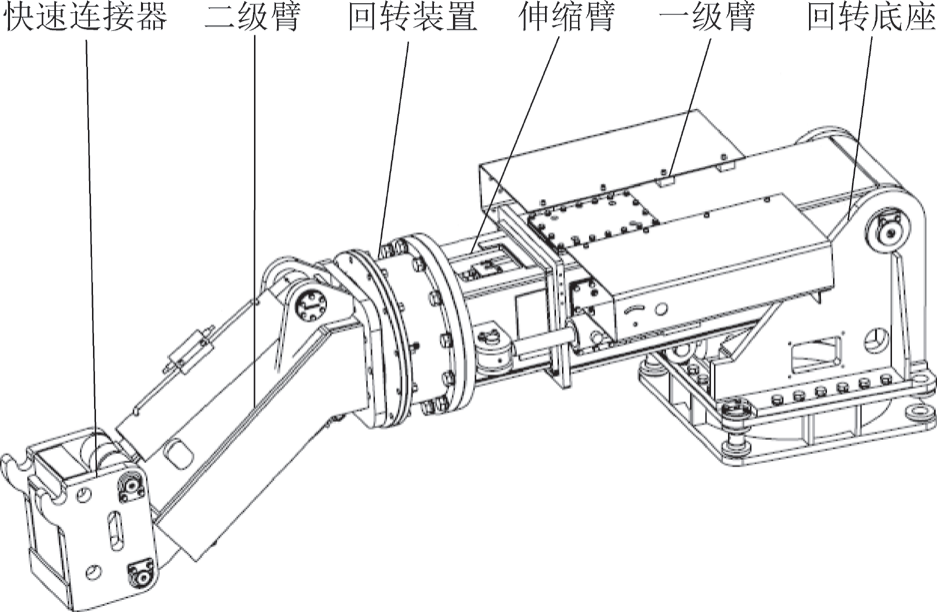

大臂机构

大臂机构如图2所示,主要由回转支座、 一级 臂、伸缩臂、回转装置、二级臂、快速连接器、铣 挖机等部件组成。智能开槽机在工作过程中,大臂 机构将会承载主要载荷,可有效地保护摆动油缸,延长油缸寿命,降低设备的维护成本。

图2 大臂机构

液压系统

智能开槽机的液压系统主要分为行走系统、转向制动系统、工作系统、循环散热系统4部分。

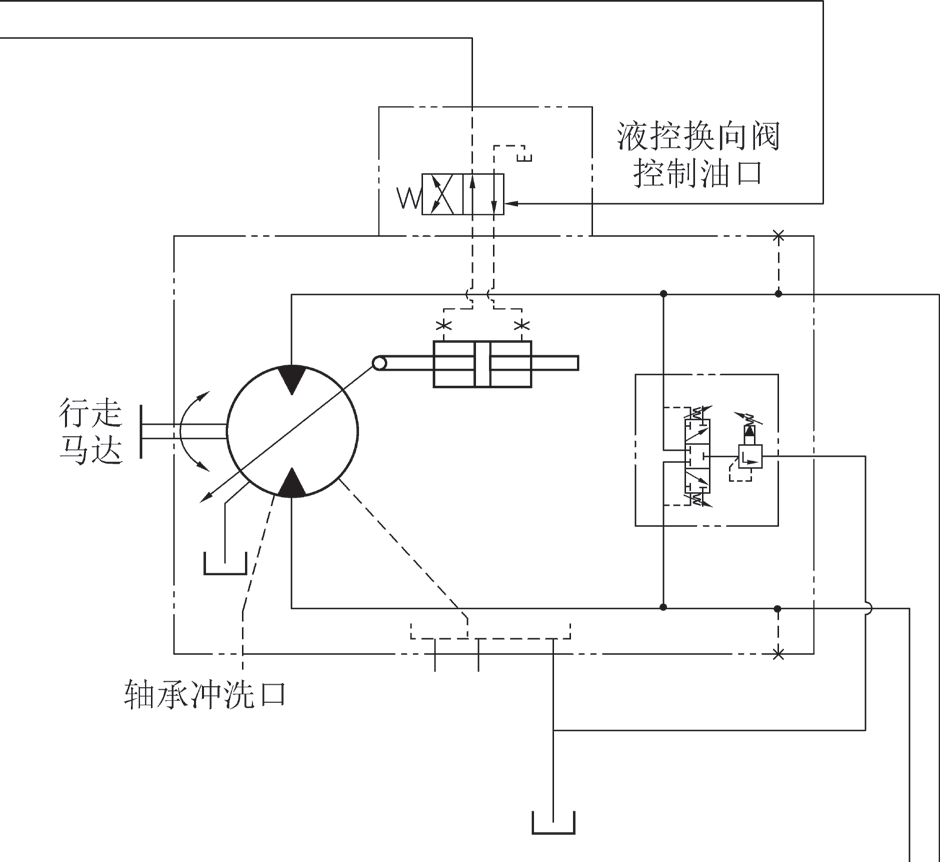

(1)行走液压系统

行走液压系统是由1台闭式液压泵,直接驱动 2台变量液压马达的静液压系统,中间无任何控制 阀组,液压马达带动液压前、后车桥,再传至轮 胎,完成行走任务。前、后液压马达液压原理如图3所示。

图3 前、后液压马达液压原理

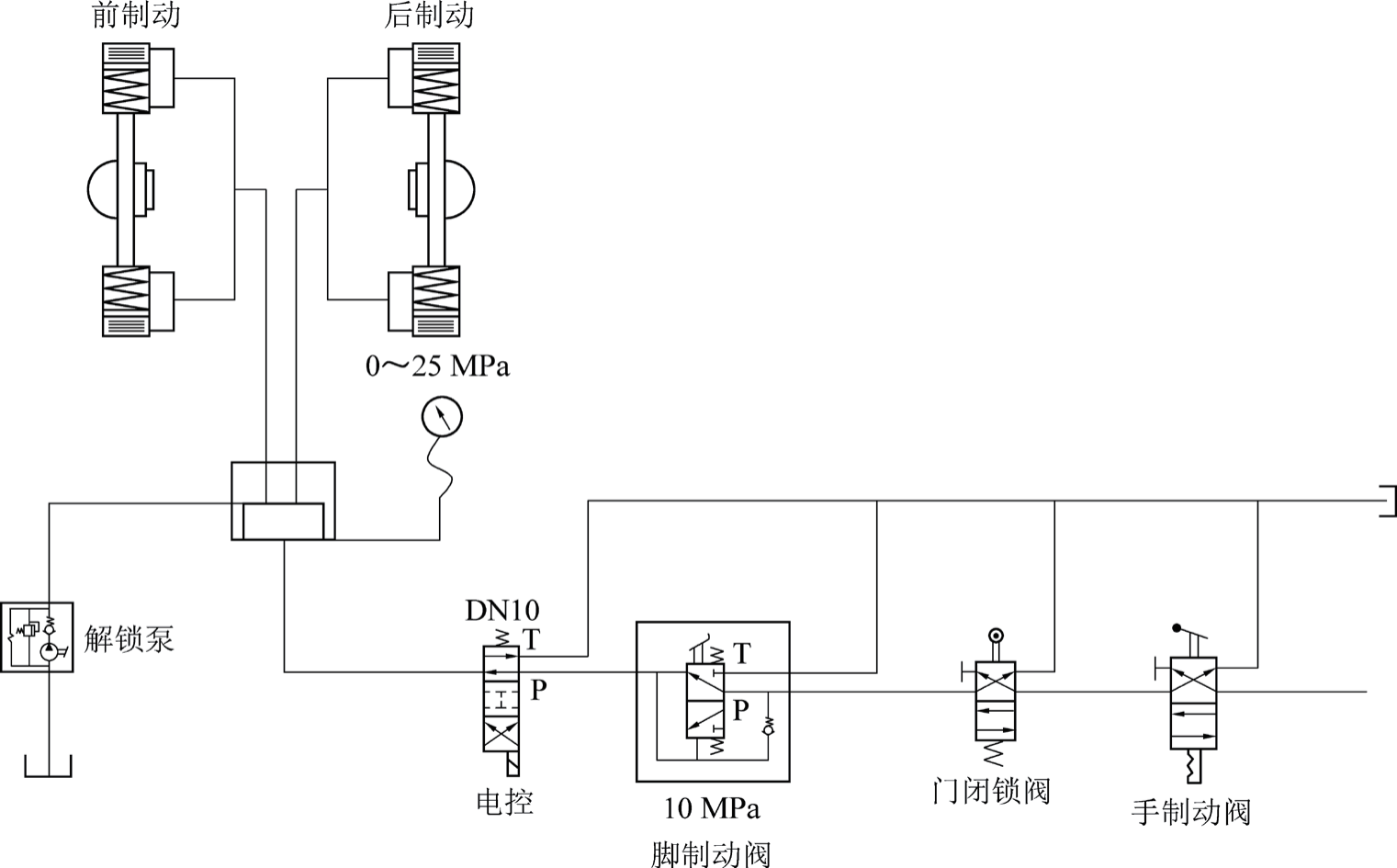

(2)转向制动液压系统

转向制动液压系统的压力和流量由1台恒压变 量泵提供,是常压系统,其额定压力16 MPa,变 量泵额定排量为45 mL/r。系统内部有转向蓄能器 和制动蓄能器, 容量分别为6.3 L和4 L,其作用是 防止柴油发动机突然失去动力,造成设备失控。制动液压原理如图4所示。行车制动器工作原理是释放油压,弹簧顶起摩擦片制动,因此行车制动阀为反向制动阀,制动 踏板位于驾驶室底板上,液压油通过踏板后,为制 动器提供油压,使弹簧处于压紧状态,车辆可自由 行动,踩下踏板后,释放制动器内部压力,弹簧顶起,实现制动。

停车和紧急制动装置是防止车辆在无人操控下 意外行走的装置,安装于驾驶室座椅右侧,由驾驶 员操纵手柄来完成。熄火停车时,停车和紧急制动 手柄处于拉起/制动状态,车辆不会行驶;而车辆启 动行车前,停车和紧急制动手柄须处于压下/制动释 放状态后,车辆方可正常行驶。该装置既可以避免车辆意外启动,又可以应对突发状况紧急制动。

关门闭锁装置,指驾驶室车门处于打开状态 时,车辆制动,无法启动行走。当驾驶员进行其 他作业需要离开驾驶室时,打开车门,则可以使 车辆处于制动状态,确保无人状况下车辆不会启动行走。

如果车辆发生故障,无法正常释放压力行车时,可以通过手动泵手动释放压力,解除制动状态。

图4 制动液压原理

(3)工作液压系统

由油箱、高压过滤器、负载敏感变量泵、多 路换向阀、先导比例电磁换向阀、减压阀、螺旋摆动缸和各部位工作油缸等部件组成。工作液压系统为常流式液压系统,配置1台负载敏感变量泵,为各个元件提供油压动力。

(4)循环散热系统

循环散热系统由齿轮泵、水冷散热器、风冷 散热器、回油过滤器组成。设备正常行走时只需要 单独风冷即可,而当设备进行开槽作业时,由于液压系统发热量增大,则需要水冷散热器。

行走系统

(1)行走机构与工作机构互锁

智能开槽机的各个操作开关及阀组均布置在 驾驶室内。为了在移机过程中防止意外触碰不同功 能控制阀组而引起工作机构的运转,在驾驶室内设 有工作-行走转换开关。行走机构与工作机构形成 互锁,可有效防止设备执行各项工作任务时发生混 乱,同时减少功耗,提高效率并保障工作人员的人身安全。

(2)轮式行走

智能开槽机采用轮式四轮驱动行走,轮胎采 用12.5/20实心橡胶工程轮胎,具有弹性高、散热 强、耐磨性好、稳定性能更好、接地面积更大、抓地能力更强的特点。

智能控制系统

(1)无线遥控系统

智能开槽机启动后,司机确认各项数据正常 后,便可离开驾驶室,利用无线遥控系统驾驶开槽 机。通过无线遥控系统可实现开槽机的行走、转 向、作业等各项功能,大幅提高工作人员的机动性和安全性。开槽机无线遥控系统控制手柄如图5所示。

图5 开槽机无线遥控系统控制手柄

(2)智能监控

智能开槽机运行时,车载终端不间断监测无 线通信信号,一旦监测到无线信号,会立即与服务 端发起连接, 连接若建立失败时,会在10 s内重新 发起连接,直到连接建立。整机的实时数据、补发 数据以及行车记录视频数据将无条件通过矿井井下4G网络或井下WiFi以无线传输的方式上传至公司内部平台,检查人员不必下井便可查看开槽机设备 的运行状况;且整机车载终端能连续采集监测数 据,并以最大不超过30 s的时间间隔将采集到的实 时数据保存在内部存储介质中,工作人员可以查看 72 h内开槽机的运行情况,对其进行实时监控,确保设备的运行状况良好。

安全防护系统

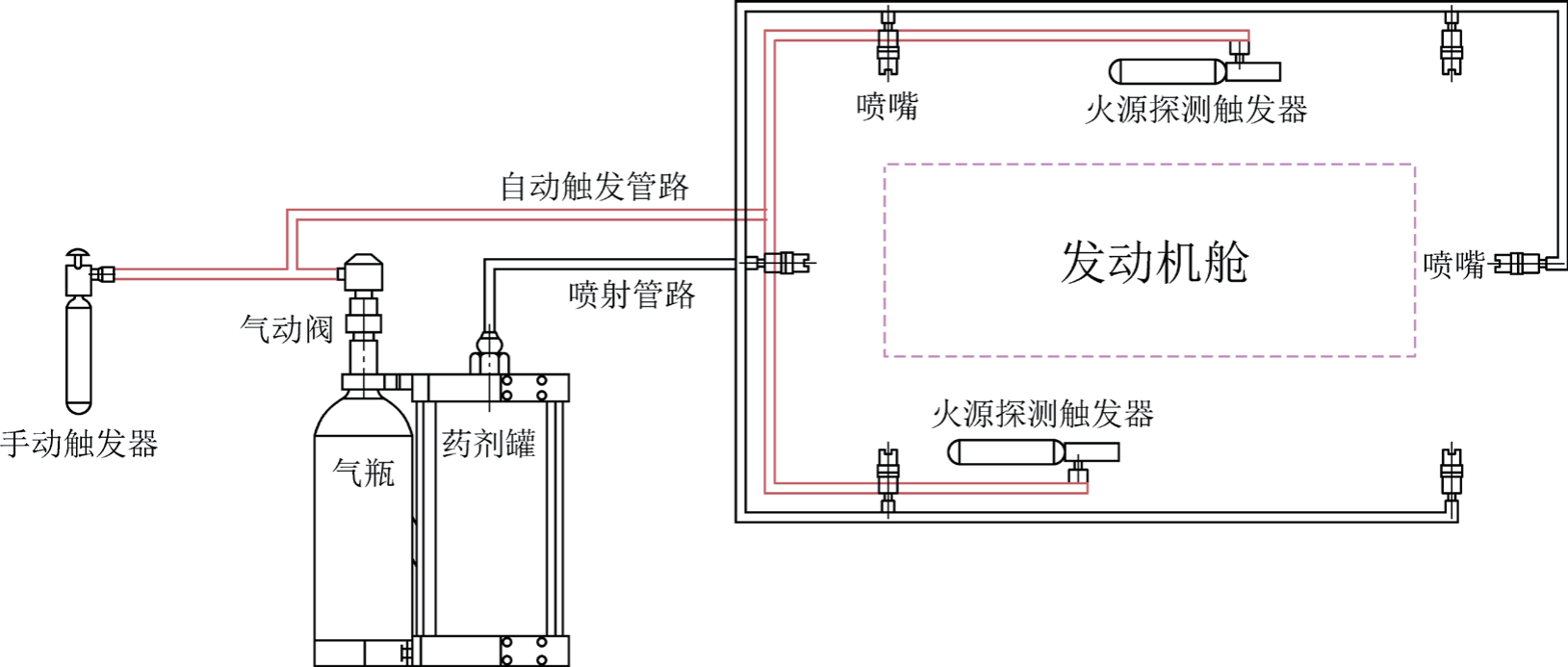

(1)自动灭火系统

自动灭火系统主要针对车辆发动机部位进行 火灾保护。发生火情时,能实现自动或者手动2种 方式触发启动,迅速将灭火剂通过雾化喷头喷洒出 去,覆盖防护区域达到扑灭或抑制火情目的。自动灭火系统原理如图6所示。

图6 自动灭火系统原理

(2)尾气净化系统

在防爆柴油机的排气处安装有尾气净化装 置,可以有效净化柴油机排放的污染气,对井下巷 道环境有重要意义,井下环境的改善亦对井下工作人员的安全健康有较好的保障。

(3)有毒气体检测控制系统

煤矿井下多有一氧化碳、瓦斯等有毒气体, 设备内部有一氧化碳、瓦斯检测仪器,当一氧化碳 超过0.002 4%、瓦斯浓度达到0.4%或传感器发生 故障时,控制系统会发出报警声,提示工作人员安全防范;而当瓦斯浓度大于等于0.5%时,系统会自动切断电源停机熄火,并可实时监控井下环境,保证工作人员的人身健康安全。

(4)人员接近防护系统

人员接近防护系统采用UWB技术进行人员定 位,具有抗干扰性强、传输速率高、穿透力强、安 全性高、定位准确的特点。该定位系统,可实现厘 米级定位,定位精度为30 cm。人员接近防护系统 是以固定在设备主机驾驶室内的发射天线为圆心而 设定一个限制区域,并对此限制区域进行权限管 理。此限制区域分为报警区域和停机区域2部分, 非授权人员初期进入外围区域内,系统将自动报 警,继续深入到停机区域后, 自动断电停机,该系统可有效保证非授权人员的人身安全。

智能开槽机的优势

智能开槽机具有如下优势:

(1)效率高,安全可靠。在节省人力的同时 避免人员集中,人工开槽作业时人的承受力有限, 开槽缓慢,容易造成安全事故,使用开槽机工作不仅效率高,而且可以减少不必要的安全隐患。

(2)作业安全性高。人工巷道顶帮开槽作业 困难,需仰脖工作,较易造成人员伤害,使用开槽 机作业可以避开人工开槽工作难的问题,大幅提高煤矿开采工作的安全性。

(3)智能化程度高。工作人员通过无线遥控 装置即可操控开槽机实现行走、转向、开槽等各项工作,设备的机动性好,智能化程度高。

(4)设备运行安全性高。开槽机有数据监控 系统、自动灭火功能、尾气净化系统、有毒气体检 测控制系统、人员接近防护系统等多道防护保护功 能,不仅保障了设备的良好运行,而且保障了工作人员的人身健康安全。

(5)运行灵活。智能开槽机以柴油机为动 力,适用于各类矿井巷道,开槽机由液压系统控制 完成各项工作指令,可轮式行走,因此整机轻便灵活,动作平稳可靠。

现场应用

胶轮式智能开槽机于2022年1月在国能神东煤 炭集团所属煤矿井巷道进行批量使用,已累计工作 超过1年。该设备以柴油机为动力,采用轮胎式行 走,行走及作业可实现无线远程遥控操作,与履带 式开槽机相比转场速度提高10余倍,可满足宽度作 业范围4.0 ~ 6.2 m、高度作业范围 3.0 ~ 5.0 m、坡 度±15°的巷道施工作业, 适用煤层硬度达到f6 。 经测试,使用该设备每小时可开槽8 m³,操作人员 仅需1人,开槽效率是人工开槽作业的8倍,大幅 减轻了煤矿作业人员劳动强度。胶轮式智能开槽机应用现场如图7所示。

图7 胶轮式智能开槽机应用现场

结 语

智能开槽机可实现无死角工作,且自主提供 动力,转场轻便、灵活平稳,适用于各类高度机械 化作业的大中小型矿井。开槽机采用液压系统控 制,工作平稳安全可靠,机械化、智能化程度高,未来应用推广效果可观。

- 相关推荐