薄煤层智能化综采技术

时间:2023-10-31 作者:彭廷发,武瑞杰 来源:智能矿山网 分享:煤炭是我国的重要能源之一,占据能源行业总量的70%。然而,煤炭开采仍然具有一定的危险性,如何能够安全高效地进行煤炭开采尤为迫切,因此以无人化开采为目的的智能技术与装备升级改造,有助于我国煤炭行业实现新的突破。

从我国现有煤炭赋存情况看,薄煤层煤炭储量在煤炭总储量中占比约20%,但是相较厚煤层开采而言,薄煤层开采存在工人劳动强度大、设备机械化程度低、安全隐患大等问题,因此薄煤层工作面产量仅占全国煤炭总产量的10%左右。薄煤层开采效率低、资源浪费问题突出,如何提高薄煤层的生产效率,尤为关键。

我国煤矿综采工作面技术与装备经历了从机械化、自动化、智能化到无人化(最高级) 的发展阶段。2020 年2 月,国家八部委联合印发了《关于加快煤矿智能化发展指导意见》,明确了我国煤炭工业智能化发展方向,吹响了我国煤矿智能化建设的号角。以国能神东煤炭集团有限责任公司乌兰木伦煤矿(简称乌兰木伦煤矿) 22201 综采工作面为例,现已实现生产班常态化无人生产(生产班由6 人减至0 人),突破了351 m工作面单班生产13 刀,效率首次超过人工割煤效率。

薄煤层无人化开采模式

为实现薄煤层采煤工作面“无人化”的要求,拟采用“无人采煤,有人检修”的生产模式,即工作面在现有的设备配置及系统的基础上,升级配置规划开采系统指导采煤机进行截割作业;自动找直系统实现对工作面的直线度进行控制;视频分析系统实现对工作面的实时监测;人员安全保障系统实现工作面人员高精度定位以及安全保障;通过远程控制平台和工作面数字孪生系统相结合的方式,结合工作面相关地质数据信息,实现推进与规划、控制与预测同步进行;在工作面自动割煤过程中,辅助视频分析、工作面数字孪生等系统进行远程人工干预,实现综采工作面在开采中“测得准,看得清,控得住”的“无人化”生产模式。

薄煤层智能综采技术

规划开采系统

采用定向钻机从回风巷向运输巷打定向钻孔,使用“穿针引线”的方式探测煤层顶底板煤岩分界线,利用开切眼、回撤通道及两巷道等现有地质勘探数据构建初始地质模型,建立工作面绝对坐标系。通过工作面巡检机器人搭载高精度激光雷达,对工作面进行扫描,建立工作面点云数据模型,识别顶板线,将绝对坐标引入工作面,结合惯导系统计算获得工作面每个位置的绝对坐标,并依此建立该工作面的三维模型,在此基础上制作规划开采工艺模型,建立生产期间的动态实时透明地质模型,此举能够确保构造与煤层实际边界的精确度在200 mm以内。规划开采工艺模型结合工作面回采历史数据(液压支架姿态数据、采煤机位姿数据、惯导测绘数据、矿压分析数据、工作面设备定位系统、煤矿生产工艺等) 规划采煤机接下来的1~10 刀的开采工艺。规划开采工艺还具有可视化编辑功能,可自动或经人工确认后下发给采煤机执行,同时兼容液压支架电控系统提供自动跟机功能,并在规划开采工艺执行过程中提供安全防护机制。

通过综合分析工作面三维地质数据、点云实测模型、采煤机运行数据等基础上,构建历史回采截割模型和规划截割模型,并计算生成下一刀的采煤机截割预测曲线,自动或经技术人员人工修正与确认后,提前将下一开采循环的开采工艺下发给采煤机执行,实现规划开采,保证俯仰采和过渡段的规划开采控制精度在50 mm以内。

自动找直系统

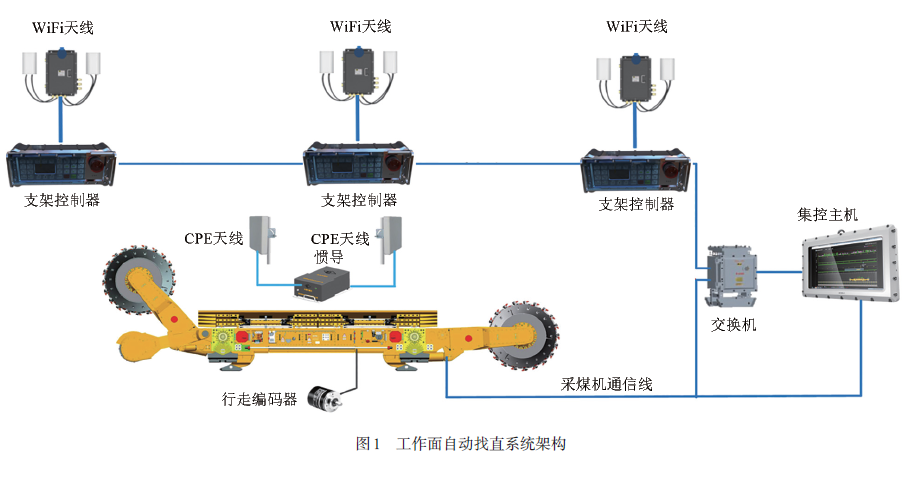

工作面自动找直系统首要依托工作面高速无线网络通信系统,并辅以光纤惯导系统、CPE 发射基站、无线接收基站(WiFi6) 及安装附件等。工作面自动找直系统架构如图1 所示。

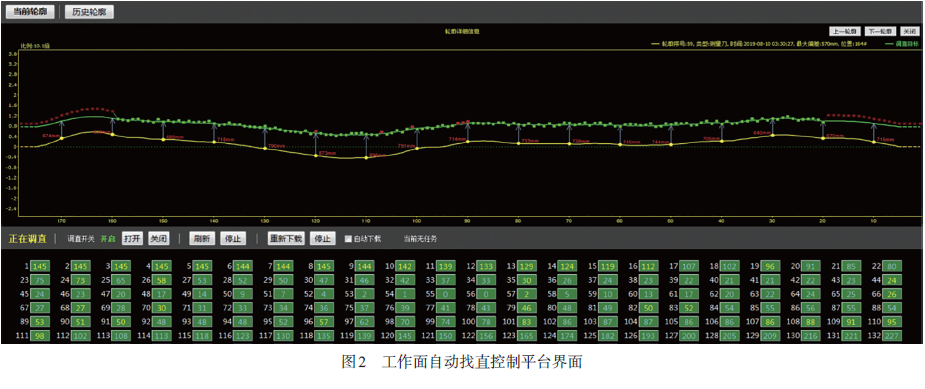

工作面自动找直系统可实现对采煤机位置、姿态的准确检测,描绘出采煤机沿工作面方向及工作面推进方向的曲线数据,实现对工作面刮板输送机直线度检测,达到工作面直线度控制检测目的;该系统也能够将检测到的刮板输送机实际曲线通过数据传输通道传输给控制平台,并由控制平台进行协调控制,将需要调整的数据发送给液压支架电液控制系统,由电液控制系统对刮板输送机进行调整,实现对工作面直线度的调整;可实现输送机平直度测量小于50 mm,整个工作面直线度控制精度小于500 mm,结合推移刮板输送机调速控制阀,使推移刮板输送机控制精度小于20 mm。工作面自动找直控制平台界面如图2 所示。

视频分析系统

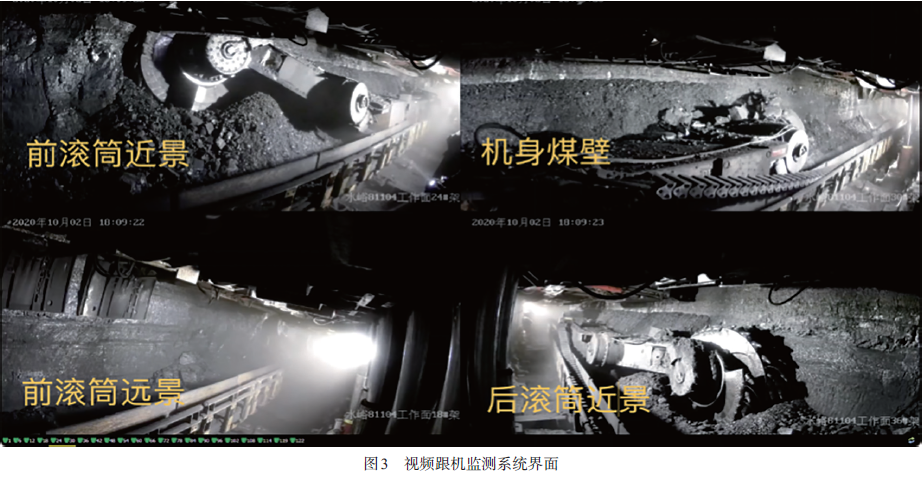

视频分析系统通过云台摄像仪跟机监测实现采煤机远程控制(图3)。

(1) 通过智能跟随视频监测技术实现采煤机远程控制;云台摄像头跟随拍摄采煤机前后滚筒及煤壁状态实现对工作面的视频监测。

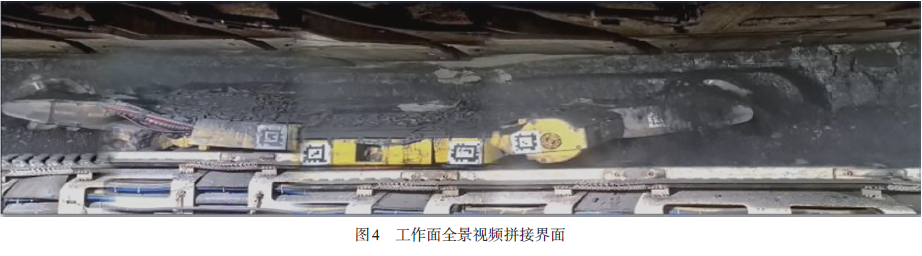

(2) 通过视频拼接监测技术实现采煤机远程控制:该系统能够面向煤壁对采煤机附近8 台摄像仪进行全景拼接,增加采煤机司机远程控制可靠性。工作面全景视频拼接界面如图4 所示。

通过视频分析系统可实现工作面状态的自动监测分析,目前所有自动化及智能化工作面均标配有工作面视频监控系统,但该系统所采集监测到的大量画面数据仅靠人工不定时查看,没有进行足够的分析利用,仅能进行事后分析,较大程度上限制了该系统的利用率。基于上述原因,为了巩固和提升自动化系统应用效果,在地面布置1 台专用的视频分析服务器,通过对煤矿视频画面大数据反复学习、分析,将分析结果参与到人与设备、设备与设备、环境与设备的控制之间,为工作面无人化自动开采提供更加可靠的支撑。视频监控系统可实现以下功能:

(1) 运输系统的分析预警

视频分析系统能够集成工作面视频分析预警系统的目标识别结果,显示工作面行人、采煤机滚筒、工作面刮板输送机、液压支架护帮状态、大块煤和矸石目标;并可根据工作面煤流识别信息、转载点煤流识别信息及输送机运行负载数据,实现输送机及采煤机负荷平衡控制。

(2) 人员进入采煤机端头割煤三角区的智能识别和预警

利用综采工作面摄像机实时感知综采工作面采煤机作业位置,视频分析系统对感知数据进行综合分析,当识别到采煤机即将进入两端头割煤时,上传预警信息至自动化集控系统,通过发出语音提示,提示两端头作业人员撤离,摄像机同时实时识别人员撤离情况;如识别到人员未按规定进行撤离时,继续上传预警信息至集控系统,再次提示,直到作业人员撤离;当识别到采煤机端头割煤时,作业人员违规进入端头三角区作业,上传预警信息至集控系统,保障无人化开采时的人员安全。

(3) 液压支架推移刮板输送机位置识别

视频分析系统能够对采煤机割煤后的云台摄像头自动旋转至与刮板输送机平行角度,监测并分析推杆距离及刮板输送机直线度,实现自动补架控制及远程人工干预控制。

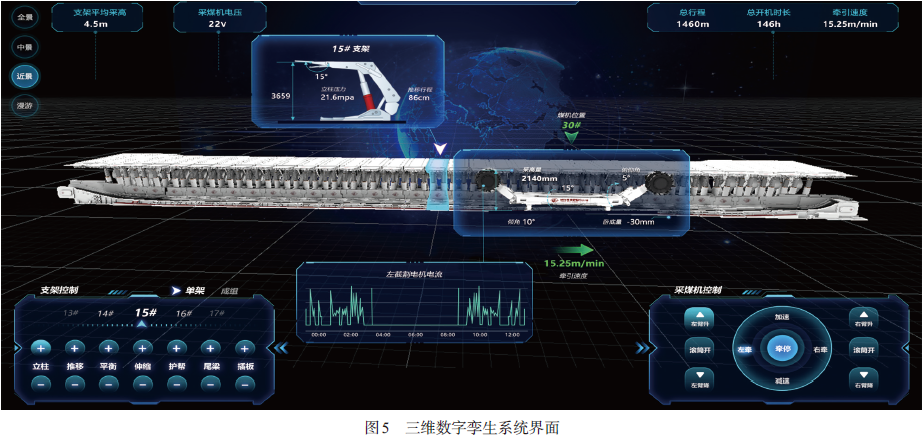

三维数字孪生系统

工作面装备三维数字孪生系统,参考“三机”配套设备等比缩小设计而成,具备真实设备仿真能力,实时仿真系统通过接入点位数据,驱动三维采煤机、液压支架、刮板输送机实时“孪生”井下物理设备动作,用户可控制实现多视角切换,从不同角度观察工作面推进情况。该系统能基于自动化系统平台配套液压支架、采煤机、前刮板输送机组、转载机、破碎机及控制系统等仿真机组设备样机与工作面仿真平台,模拟工作面的设备动作。可满足工作面设备成套化、自动化仿真测试,提供高效便利的操作模式。三维数字孪生系统界面如图5 所示。

人员安全保障系统

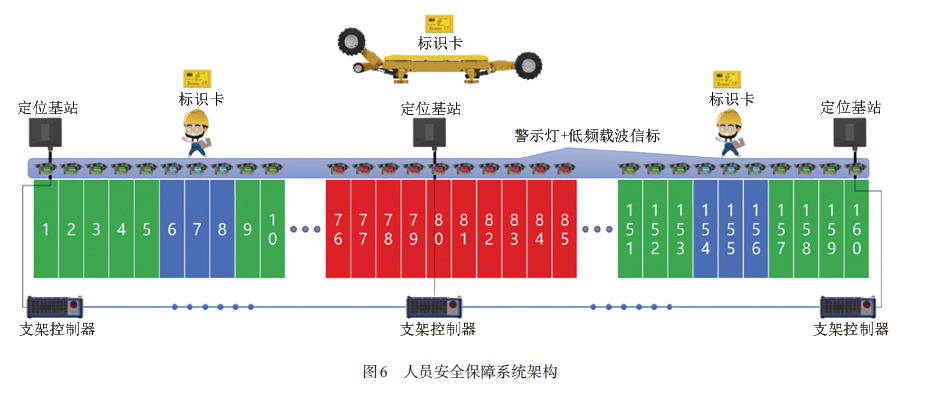

综采工作面配有较多的金属支架以及其他的金属设备,遮挡较大、环境狭小,严重影响单一UWB信号的传输,信号绕射及多径折射导致测距结果波动较大,定位精度达不到实际使用要求。工作面人员位置闭锁系统(精确定位系统) 采用UWB定位技术与低频载波技术相结合的方式,无线边界可调整,可实现清晰的无线边界划定,从而实现高精度的定位。人员安全保障系统(图6) 主要由UWB定位基站、低频载波定位器、配置终端、标识卡、报警灯组成。

综采工作面采用UWB定位基站实现对工作面无线信号全覆盖,每台液压支架安装低频载波定位器,控制器为低频载波定位器供电,报警灯通过数据共享实现状态显示的联动。通过人员携带的标识卡与UWB定位基站进行低频载波交互实现精确定位,定位数据通过以太网共享给综采工作面电液控制系统实现控制联动,根据人员位置实现本架及左右邻架范围内自动闭锁,闭锁区域内不接受外部控制,但可以通过人员操作控制器实现对其他支架的控制,保障人员安全。

远程集中控制中心

远程集中控制中心接入了工作面液压支架控制系统、采煤机自动化控制系统、运输“三机”监测系统、运输“三机”及巷道输送带控制系统、智能供液系统、综采工作面供电系统、视频监控系统等子系统。基于子系统传感器的配置,监测并分析综采设备运行情况,配置综采设备相关逻辑控制,如远程一键启停、人员定位设备闭锁控制、瓦斯联动控制、煤流负荷联动控制以及基于视频分析结果的联动控制等。地面人员可通过远程集控中心监控自主割煤开采情况,保障综采设备正常运行,达到工作面无人化常态化开采的目的。

薄煤层智能化综采工作面实施步骤

综采工作面智能化系统功能升级

实现综采工作面智能化无人化开采模式,首先需对综采工作面相关设备进行升级改造,液压支架需安装推移、采高、倾角传感器等;采煤机智能化控制系统升级改造,需支持规划开采数据传输接口,能够根据规划开采系统下发的规划开采工艺实现整个工作面(中部和两端头) 的自动化割煤;基于综采工作面5G通信网络,增加采煤机5G CPE 模块,实现地面远程控制;构建液压支架电液控制系统、工作面自动找直系统、工作面视频监控及分析系统并安装调试,部署工作面三维数字孪生系统,规划开采平台软件,集控平台接入采煤机、输送机、泵站、供电系统等控制与数据监测功能,跟机需求实现工作面液压支架自动跟机控制,采煤机、液压支架、输送机联动控制。

可视化+远程控制无人化生产模式

通过对生产组织模式变革,在综采工作面智能化系统功能升级的基础上,采煤机司机在地面远控平台通过视频跟机、视频拼接,实现地面远程人工控制割煤;再结合透明工作面地质数据,在地面规划开采平台,自动规划采煤机未来10 刀截割数据,实现采煤机自主截割+人工干预的生产模式。

“无人化”工作面特殊工况下智能化生产需求

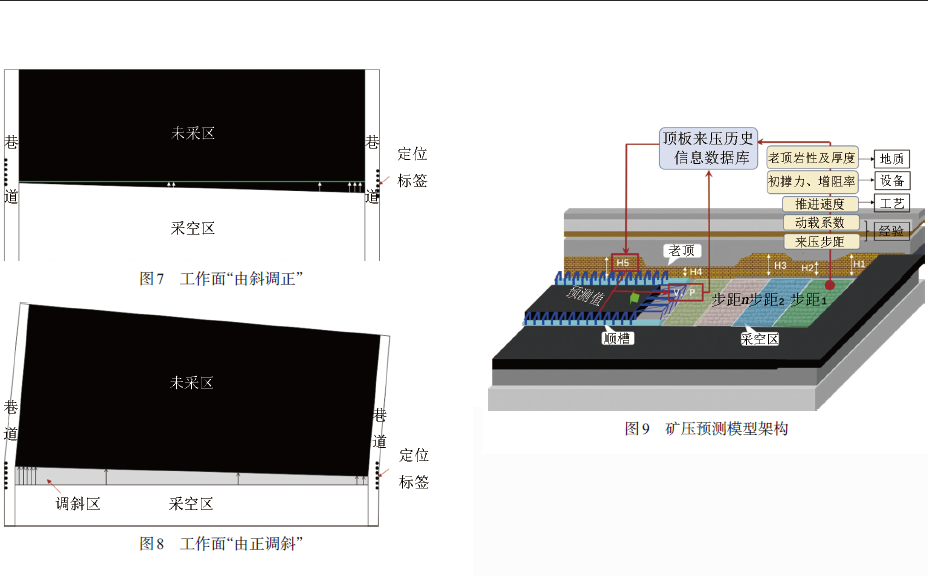

(1) 工作面调斜控制(中部加减刀)

工作面调斜控制由工作面找直系统和工作面设备位置检测装置相结合,来识别工作面推进斜度的检测,完成“由斜调正”和“由正调斜”的2 种控制方式,控制原理如下:

“由斜调正”(图7),根据规划开采配备的工作面设备端部位置检测装置,识别两巷推进距离,当识别到两巷推进偏差超过一个截深时,规划开采系统提示两巷推进偏差大,自动找直系统计算两端头支架最大移架距离和最小移架距离,通过调整移架距离,在连续推进过程中实现“由斜调正”。

“由正调斜”(图8),针对工作面推进过程中需要主动调斜的推进段,人工设定在调斜区间每刀上巷、下巷截割深度,自动找直系统,以此控制液压支架移架距离,实现工作面推进主动调斜。

(2) 顶煤破碎,提前拉架控制

建立工作面矿压预测模型,检测推进过程中顶煤破碎区域,跟机移架,推移刮板输送机后,处在破碎预期的液压支架自动提示当前顶板破碎程度,远程控制人员可根据提示实现远程提前移架控制,自动跟机程序根据推移行程,可避免重复移架,减少液压支架顶梁反复支撑顶板频次,保证支护质量。矿压预测模型架构如图9 所示。

结 语

薄煤层综采工作面工人作业困难、劳动强度大、环境恶劣而且生产效率低,实现工作面无人化作业、提高生产效率势在必行。要实现工作面无人化作业,首要的是能够进行精准的煤层地质建模,通过定向钻孔、激光扫描、惯导系统等技术并结合开切眼、两巷道的实测地质信息建立的动态三维地质模型,能够满足工作面无人化开采的条件,并且建模的精度能够控制在100 mm以内。

为推进矿井智能化采煤整体的快速发展,智能化采煤技术及装备应围绕多个关键技术方向开展研究,包括开采地质环境感知、智能决策控制、开采装备以及工作面辅助生产环节的智能化提升等,以实现智能化采煤系统对煤炭开采空间的实时感知能力、依据感知信息进行自主分析的能力以及可靠稳健运行能力的最大化。在薄煤层智能化开采系统中,通过结合自动找直系统、视频分析系统、远程集控中心等技术能够实现工作面推进过程中“测得准,看得清,控得住”。

要实现工作面真正的无人化,必须具备工作面在特殊工况下的智能化生产能力,具备自主的工作面“由斜调正”和“由正调斜”以及超前拉架的工作能力。

助理编辑:江振鹏

- 相关推荐