选煤厂磅房智能装车系统研发与应用

时间:2024-09-25 作者:佘晓帆,孙涛,权淑娟,马浩 来源:智能矿山网 分享:摘要

为研究解决选煤厂磅房装车时存在装车自动化水平低、装车精度不高、放料位置与车斗位置不协同等问题,采用二维激光雷达生成三维点云建模、滤波算法过滤点云场景噪点、向量计算去除点云测量误差噪点、点云切片计算和聚类分割等方法,研究了基于二维激光雷达识别车斗尺寸和位姿并实现三维建模以及车斗均衡装料。通过在贵州林华矿业选煤厂的应用表明:每班可减少装车员3 人,单车装料时间缩短5~ 6 min,效率提升约30%,避免了一线员工暴露煤尘装车现场。研究结果表明:采用二维激光雷达结合多种点云算法,可实现磅房高效、精准的无人化自动装车,提高了流程透明度,同时有效降低了磅房装车系统升级改造成本。本系统的应用场景不局限于选煤厂,可延展于港口装船、火车车皮装料、水泥装车等场景,为企业的转型升级迈向了新的台阶。

选煤厂磅房自动装车现状

目前,选煤厂磅房装车通常采用摄像头图像识别车辆、载重和位移等传感器,动态监测车辆状态并传输至PLC控制柜,实现定量放煤。系统已具备车辆自动识别、地磅自动计量、称重防作弊、装载物资防作弊、自动装车等常规功能,但因传感器精度和可靠性、图像识别算法准确率、系统计量误差、系统间业务对接与协同等问题,存在因粉尘影响车斗位置识别,导致放料不均匀等情况。

磅房装车系统处于半自动状态,装车工作仍需要借助人工经验,存在装载量不准确、工作效率低、管理混乱等问题。因磅房装车工作环境恶劣,一线工人长期吸入大量粉尘,存在较大的职业病危害。因此,选煤厂磅房装车智能化系统需求迫切。

选煤厂磅房自动装车系统总体设计

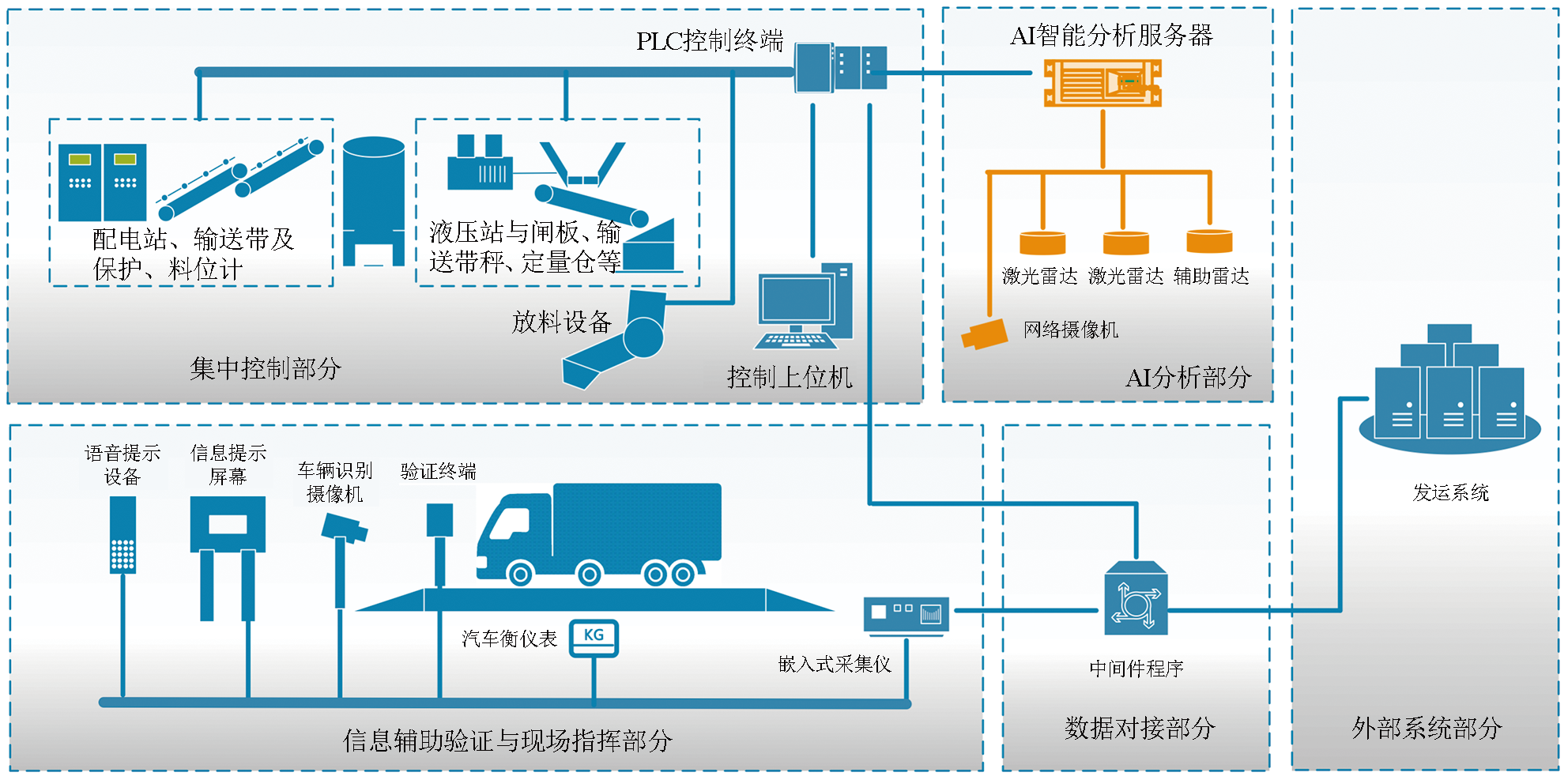

选煤厂磅房自动装车系统设计以安全性、可靠性、兼容性、经济性为原则,兼顾选煤厂煤仓装载点粉尘、煤泥、光线、低温等复杂环境因素,硬件设备主要选用室外二维激光雷达、西门子S7-300PLC 控制器、ABB ACS800 变频器、西门子IPC-3000 工控机、AI 算法服务器、硬盘录像机等,选煤厂磅房自动装车系统设计架构如图1 所示。

图1 选煤厂磅房自动装车系统系统设计架构

通过AI 算法服务器,完成磅房装载点常见车型的算法模型训练,并部署于上位机系统。日常作业过程中,车辆依照电子指示牌驶入对应筒仓下方,位移传感器检测车辆停车状态,二维激光雷达获取车辆尺寸、位姿等原始数据,并传至上位机系统,系统通过算法模型处理原始数据,获得精确数据后,传送至PLC控制器进行给煤机、带式输送机、缓冲仓、定量仓、溜槽的联动控制,实现均衡与协同装车。

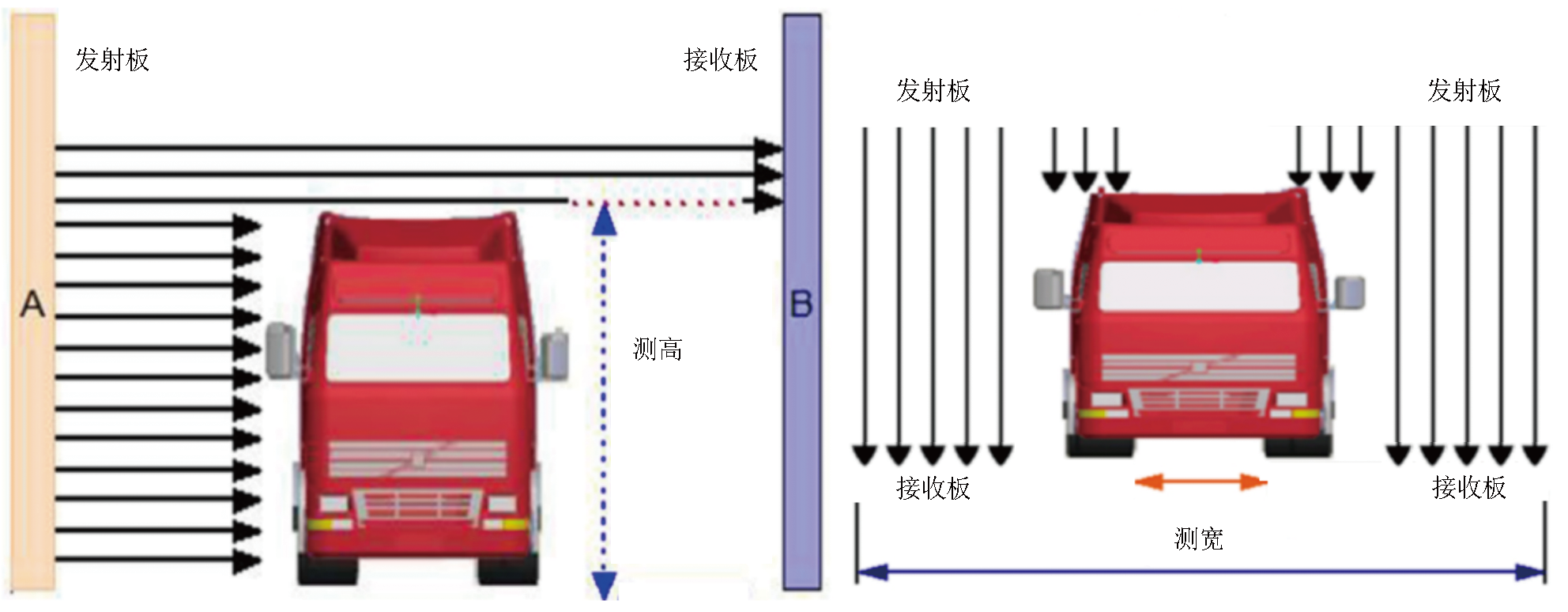

自动装车的前提条件是精准获取车辆车斗尺寸、姿态、装料等信息,主要分为红外光幕、机器视觉、激光雷达3 类识别方式。红外光幕通过红外线传感器完成车辆三维建模,原理简单,可靠性高,若需采集精准车斗位姿数据,则需布置密集的红外传感器,部署成本高且维修困难。红外光幕测量示意如图2 所示。

图2 红外光幕测量示意

机器视觉采用自带雨刮器的高清摄像头采集数据,并通过CNN卷积神经网络、混合高斯建模算法等完成图像提取、滤波、降噪等。基于机器视觉的车辆识别在仓储、港口等领域广泛应用,但磅房装载点光照条件较差,且粉尘严重等环境因素,可靠性较低。

激光雷达是将激光和雷达技术相结合的传感器,具有分辨率高、抗干扰能力强等特点,相对于红外光幕、机器视觉更适合光照条件差、粉尘大的选煤厂磅房装载点。

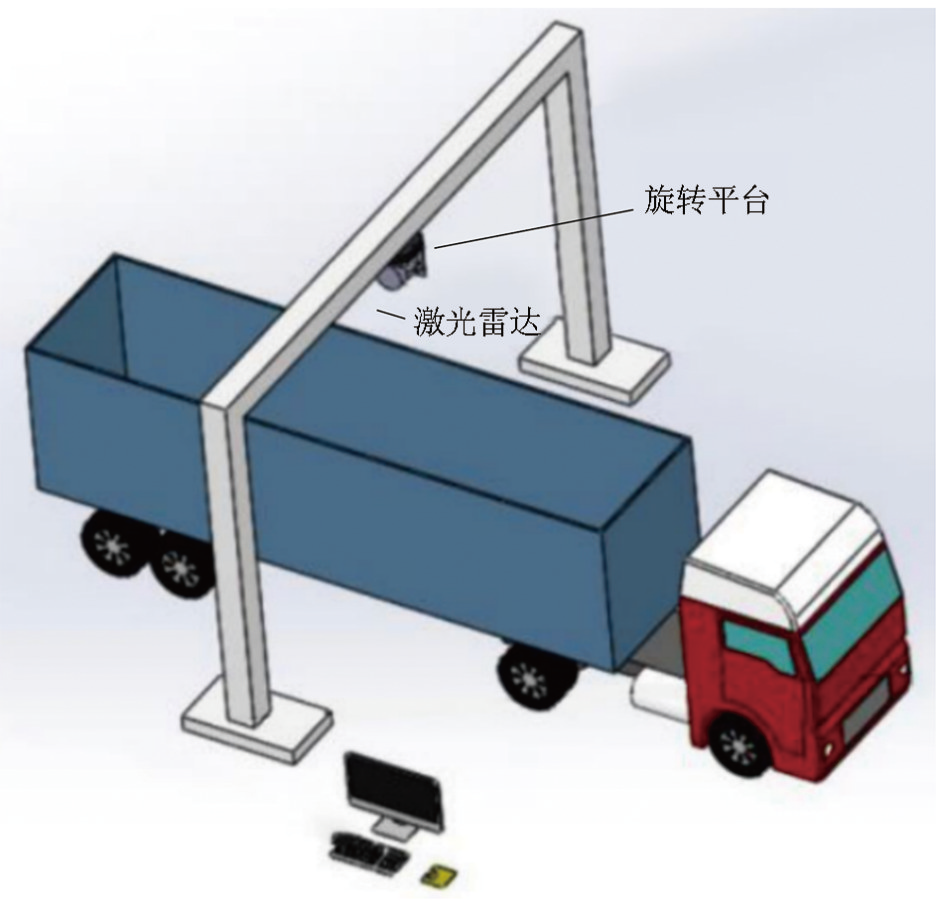

系统设计时,考虑到硬件成本和市场推广应用等情况,采用二维激光雷达代替三维激光雷达,扫描采用单线方式,获取车辆单截面数据。为实现车辆整体扫描,需在装载点搭建旋转平台,或4 面均安装二维激光雷达。实现系统自动检测车辆型号与规格,并根据车斗位姿和载料情况,自主协同溜槽位置及闸板开度,实现全自动智能化装车。

基于点云的多算法融合

针对二维激光雷达仅支持单截面扫描、现场煤尘大、点云噪点多、车斗尺寸与位姿精准性要求高、溜槽位置及闸板协同控制等问题,优化算法模型,实现系统高效、可靠运行。

基于空间坐标转换算法二维激光雷达生成三维点云数据

为获得完整的三维点云数据,系统采用二维激光雷达配套旋转平台方案,如图3 所示。将二维激光雷达安装在旋转平台,以旋转平台为基准点,激光雷达自转,每隔1 mm扫描1 次,实现三维激光雷达的多截面扫描效果。同时,依照《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》(GB 1589—2016) 相关规定,货车最大轮廓为宽度2 550 mm、高度4 000 mm、长度13 000 mm,且运煤车辆主要为三桥四桥,长度为5~9 m,故激光雷达与旋转平台的安装位置需覆盖此范围。

图3 二维激光雷达与旋转平台安装位置示意

系统以空间坐标转换算法为基础,设车辆车头方向为X 轴、车辆垂直高度方向为Y 轴、车辆横向宽度方向为Z 轴。二维激光雷达自转扫描时,需标定车辆的三维数据,同时激光雷达L、旋转平台R分别以各自原点OL、OR 构建坐标系(XL,YL,ZL)、(XR,YR,ZR)。

建立坐标系后,在扫描过程中,OL、OR 保持同一垂直水平位置。其中,OLY 与激光雷达竖向垂直,OL Z 与激光雷达水平平行,ZOLY 为二维激光雷达的单次扫描平面,获取二维点云数据(xn,yn),每帧扫描为n×4 矩阵A,旋转平台为4×4 矩阵B。

在实际应用过程中,旋转平台带动激光雷达旋转,旋转平台坐标数据与激光雷达坐标数据建立转换关系,旋转平台根据旋转方向分为沿X、Y、Z轴,旋转角度为α、β、γ,旋转矩阵R=XRYRZR。

在旋转平台转动α、β、γ 角度后,沿OLY 轴反向平移,计算角度和距离的差值并取相反值。获得旋转平台坐标到激光雷达坐标系的转换关系,将二维激光雷达点云数据生成为三维点云数据。

基于滤波算法过滤点云噪点

磅房装车的实际工作环境中,放料口煤尘较大,车辆易污损等情况,直接使用激光雷达生成模拟三维点云图,存在较大偏差,需先滤波降噪处理,得出车斗特征值。

根据噪点数据与车辆初步点云三维模型距离,由远及近将噪点分为:环境噪点即放料口、墙壁、立柱、煤尘、地面杂物等与车辆无接触的干扰,本体噪点即车辆本体因污损或测量误差所造成的噪声点云数据。

对于环境噪点中墙壁、立柱、筒仓、放料口、地面杂物等因素,因离车辆本体距离较远,采用对比点云图各点云与预设值,快速过滤不在阈值范围内的点云数据。环境噪点中的煤尘,飘散在空气中密度较小,通常采用统计滤波算法,计算每一点云数据与相邻点云的平均距离,并与阈值区间比较消除噪点。每个计算点得到1 组距离值为di,距离平均值为μ。根据均值μ 中标准差σ,得到基于高斯分布的阈值范围,并过滤超出阈值范围的点云。

对于本体噪点因混合车辆本地点云中,为典型无序点云数据,去除噪点较为困难。利用降维原理,计算每1个点的协方差矩阵,通过特征值与对应特征向量,拟合平面法向量。采用基于法向量夹角去噪算法,首先计算点云数据每个点位的法向量,对某个点位及其周边范围的点位进行拟合,得到该点的法向量近似值,替换该点法向量,通过对法向量和坐标轴夹角值,对点云进行去噪处理。

基于点云切片算法识别车斗尺寸与位姿

由于筒仓装料时,关注车辆车斗的尺寸与位姿,通过点云切片算法,根据车辆停放与标定位置的斜角、车辆车斗倾斜角,快速过滤车斗以外的点云数据,去除车辆车头的点云数据,提高获取车斗精准尺寸与位姿数据。

点云切片是点云数据相交形成的平面数据,平面厚薄与激光扫描仪精度成正相关。点云切片计算过程中,车斗为规则矩形,遍历所有点云进行平均值计算,获得车斗中心位置,在此基础上进行切片处理。点云数据水平和垂直切片后,基于垂直切片,获得车辆车头和车辆车斗护板高度差,如图4 所示,由此快速过滤车头的点云数据。

图4 车辆车头与车斗护板高度差示意

车斗位姿精确识别是将三维点云坐标Y轴,所获得的车斗俯视点云数据作为基准面,通过最小二乘法,拟合点云数据得出4 条直线组成矩形,计算其平行直线的距离,获取车斗内部长度和宽度。取4条直线与水平坐标轴夹角平均值,即为车斗倾斜角。

基于激光测距与机器视觉的均衡装料

目前,磅房装料主要采用定量装车系统设置称量装置阈值、控制缓冲仓和储料仓,并通过语音广播系统指挥司机匀速向前缓慢行驶完成煤炭装车。在此过程中需借助人工经验设置阈值,操作人员工作强度大,且装车均衡性无法得到保证,直接造成煤量损失。

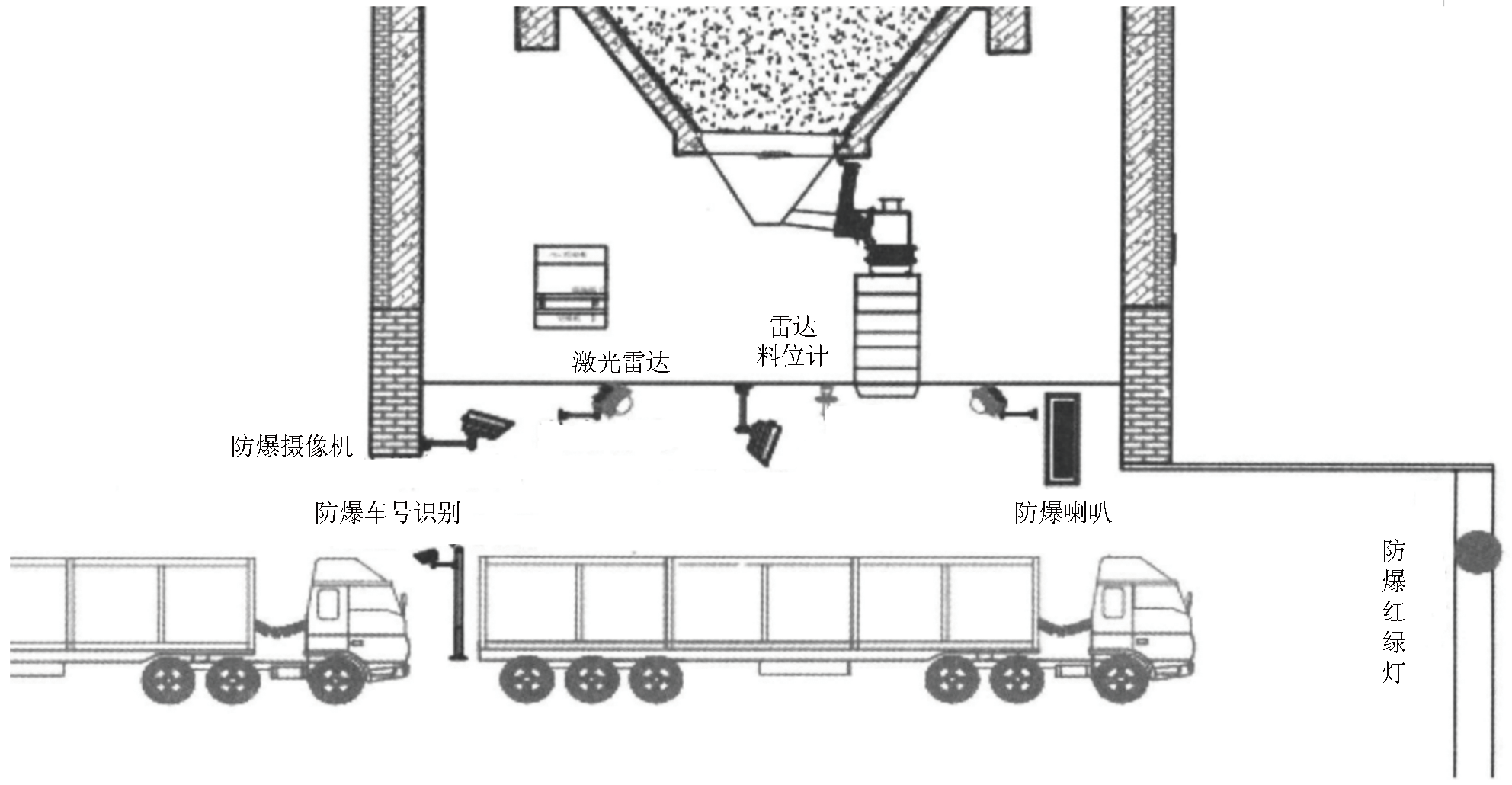

基于激光雷达获得车斗位姿数据,并采用激光雷达结合防爆高清摄像仪的冗余设计模式,实现车斗位移量与车斗料位精准监测。按照车辆车牌和智能卡片,双重校验车辆并获得关联订单信息,精准控制溜槽高度和放料速度,实现均衡装料。放料口布置如图5所示。

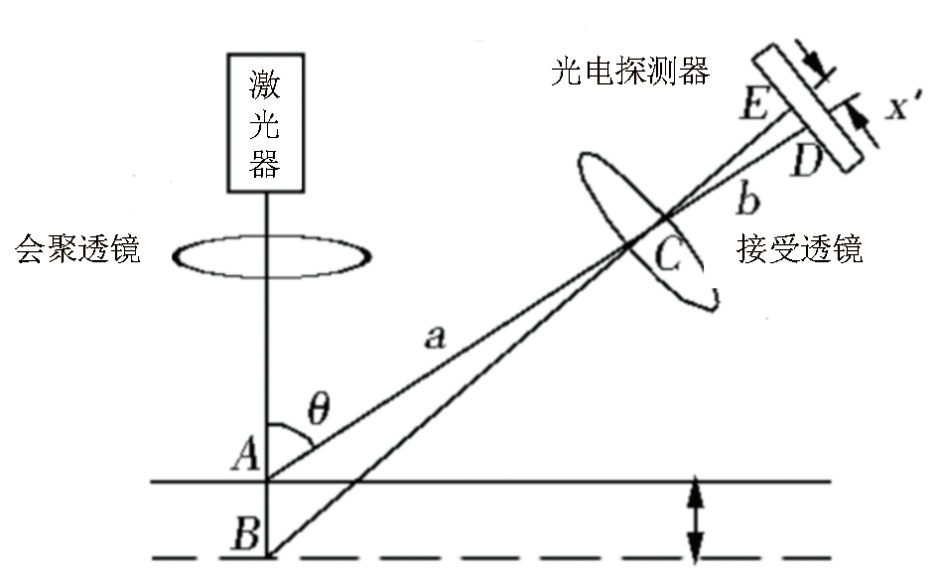

在装料过程中,因车辆缓速慢行,选用三角法激光测距技术可忽略对时间因素的计算。被测物体反射点为A,反射角度为θ,A到激光器汇聚透镜的距离为a,透镜到光电处理器距离为b,车斗移动距离为x,光线接受位置变量为x′,如图6所示。

图5 放料口布置

图6 三角法测距原理

车斗料位监测算法,由于车斗内被检测物为煤炭,频谱主要分布低频段,无需考虑反射分量,仅考虑照射分量。首先灰度化实时回传的高清视频画面,通过二值化处理,实现对车斗物料与周围的切割,提取物料边缘区域,并拟合形成线条,线条主要分为阶梯式、山峰式、驼峰式。车斗物料山峰式线条如图7所示。

图7 车斗物料山峰式线条

智能装车系统通过激光雷达建模算法校核车厢尺寸,精确监测车厢内部物料,并创建负载图,堆密度监测,智能调整装车偏载。利用扫描雷达,检测装载完毕,货车煤炭成型情况,计算煤炭密度,雷达设备通过TCP/IP 协议与OPC通信方式,将数据发送给下位机,并自动通过广播系统和电子屏通知司机进行前进、倒退、停车等操作,避免偏载和遗撒等情况。

系统应用及效果分析

智能装车系统已部署于贵州某煤矿储煤场,如图8、图9 所示,储煤场包括3 个筒仓,每个仓2 条通道,每个通道有2 个放煤口,共计6 条通道,12个放煤口。

图8 智能装车系统界面

图9 贵州某储煤场智能装车现场照片

为保证系统兼容性、稳定性,便于后期统一集控,装车系统可实现与选煤厂MIS 系统、煤炭运销平台、矿煤质管理系统的数据传输及接口对接。系统上线后,取得了多方面的收益,主要体现在以下3 方面:

(1) 在经济方面,每班可减少装车员3 人,即每天减少6 人,按照人均薪资6 000 元/月计算,全年可节省人工支出43.2 万元.

(2) 在生产效率方面,通过智能精准装料,避免多次过磅称重补料,单车装料时间缩短5 ~ 6 min,效率提升约30%。

(3) 在安全生产场面,避免了一线员工暴露煤尘装车现场,员工仅需在控制室实时掌握现场情况,避免煤尘危害保障了员工职业健康。

总 结

(1) 磅房智能装车系统深入贯彻“以人为本、安全高效”的管理理念,实现了选煤厂磅房固定岗位无人值守,从“人控”升级为“智控”,有效提高了选煤厂磅房工作效率和装车精度,降低了煤炭企业经营管理成本。

(2) 通过基于空间坐标转换算法,实现了由二维激光扫描仪实时生成三维点云数据。在满足现场应用的前提下,降低设备成本。利用滤波算法过滤点云噪点、点云切片算法快速识别车斗尺寸与位姿,结合激光测距与机器视觉实现均衡装料,减少现场作业人员,并提升装车效率。

(3) 在系统应用过程中,因选煤厂磅房工作环境复杂,为避免空气粉尘等干扰测量准确性,需对激光雷达和旋转平台设计防尘装置,车斗内杂物对测量精度的稳定性存在影响,此类问题进一步的完善解决。

(4) 本系统应用场景不仅局限于选煤厂,可延展于港口装船、火车车皮装料、水泥装车等场景,为企业的转型升级迈向了新的台阶。

策划:李金松 编辑:钱小静

- 相关推荐