张双楼煤矿智能钻屑监测系统的研发与应用

时间:2024-07-26 作者:张雷,李兵 来源:智能矿山网 分享:随着煤炭资源开采深度和强度的增加,冲击地压矿井数量不断增加,安全事故凸显,已成为制约我国煤矿绿色安全生产的主要灾害之一。冲击地压监测预警技术经过70 余年的发展,建立了多种冲击地压监测预警方法。目前主要分为2 大类:①地球物理方法,代表性方法为微震法;②岩石力学方法,代表性方法为钻屑法。钻屑法监测冲击危险的理论与方法相对成熟,研究成果较为丰富,钻屑法简单实用、直观性强,经过大量现场实践及案例验证,已成为我国冲击地压灾害最基本的监测手段,也是国内使用最广泛的局部监测预警方法,可灵活监测煤矿井下采掘工作面及巷道的冲击地压危险程度,并验证局部冲击危险,同时检验防冲效果。

随着煤矿开采深度的加深,煤矿井下工作环境进一步恶劣,钻屑法也暴露出一些缺点,表现为4个方面:①冲击地压危险性加大,高应力集中区域操作易发生孔内冲击,增加了操作人员危险性;②气动手持式钻机和气动履带组钻机监测过程中均需人工操作,增加了操作人员的劳动强度;③因作业人员的工作状态、心情、劳动强度等人为因素,人工收集煤粉效率低,降低了监测结果的可靠性;④煤粉称量采用人工读数,存在因人而异的操作误差,降低了监测结果的准确性。

鉴于此,笔者通过研究制定可视化远程智能钻屑监测系统,以降低操作人员工作强度与作业危险性,提高钻屑监测的可靠性和准确性,以期推动煤矿防冲监测自动化、智能化、信息化发展进程,实现煤矿安全高效生产。

智能钻屑监测系统设计目标

智能钻屑监测系统主要是为了提高钻屑法测定的经济性与准确性,实现系统整体的信息化传递,自动化和机械化操作作业,节约时间和人力成本,降低人为和环境影响误差,增强结果可靠性和准确性,减轻操作人员劳动强度,增加操作安全性。钻屑智能监测系统升级改进的方案设计遵循以下思路:①具备可视化远距离操作作业系统;②保证作业质量,同时减小作业系统尺寸;③具备自动取样和自动称重作业系统;④提高整体流程的机械化、智能化和自动化水平。

智能钻屑监测系统总体设计

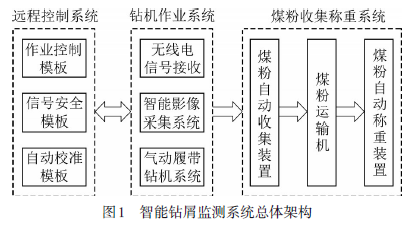

智能钻屑监测系统总体架构如图1 所示,包括远程控制系统、钻机作业系统、煤粉收集称重系统。远程控制系统主要包括作业控制模板、信号安全模板、自动校准模板,利用便携式本安遥控发送器,发送作业信号至执行操作系统;钻机作业系统主要包括无线电信号接收、智能影像采集系统和气动履带钻机系统;煤粉收集称重系统主要包括煤粉自动收集装置、运输机构和自动称重装置。该系统可在人机界面显示及编辑采集数据,并具备保存、打印及历史数据查询等功能。

智能钻屑监测系统硬件设计

(1) 远程控制

采用KC101—WJB—ST—2 遥控系统, 满足100 m范围内通过可视化影像装置精准控制气动履带钻机,完成远程执行操作,如控制左右履带前进及后退、气动履带钻机回转、气动履带钻机水平/竖直角度、油缸的松紧及升降等;同时具备自检、LED指示功能,方便操作人员查找和排除故障,当监测到设备或通信异常时,进入安全模式工作,以保证设备的正常运转以及操作人员的人身安全。

(2) 气动履带钻机系统

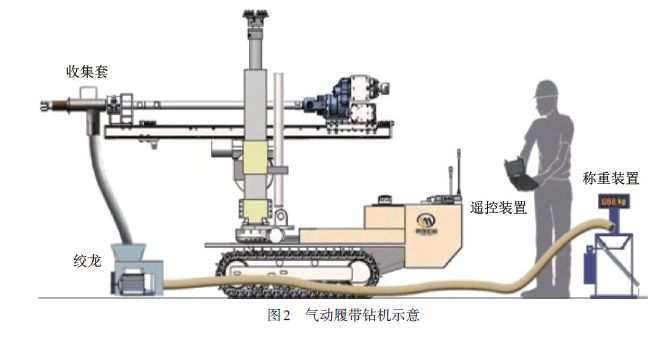

气动履带钻机示意如图2 所示,设计宽度小于750 mm,高度小于1700 mm,增强了系统作业灵活性。系统运行时将通过高分辨率智能影像,采集作业信息传至操作人员,操作人员可通过远程控制系统完成竖直和水平360°旋转,全方位打钻作业。

(3) 煤粉自动收集装置

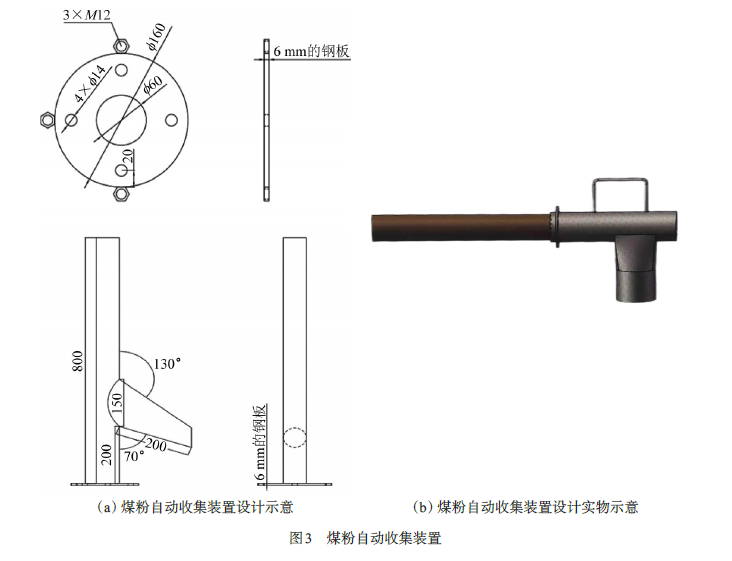

煤粉自动收集装置(图3) 通过设置密封导管,形成导料机构,可自动收集钻孔作业产生的不同粒径煤粉,并保证煤粉顺利进入运输机构,增加了监测结果的可靠性。导管内部结构为铜管设计,避免因摩擦产生火花,保证了作业安全。

(4) 煤粉自动运输机构

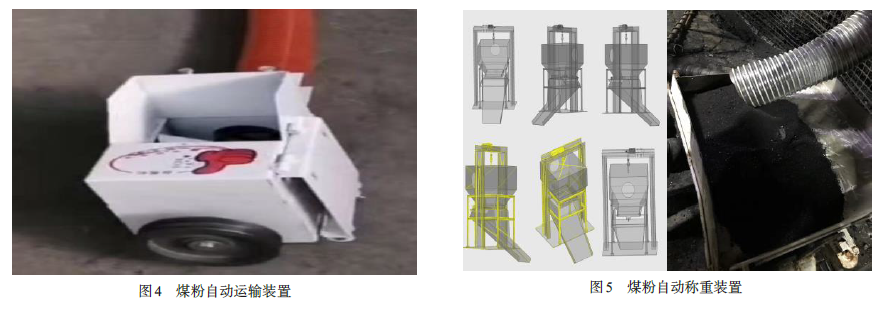

冲击地压矿井防治一般采用煤层高压注水技术降低煤层冲击倾向性,导致煤层潮湿或积水,且煤粉具有黏性,因此,运输机构需要保证良好的干燥密闭性。煤粉自动运输装置如图4 所示,主要由搅笼组成,动力系统采用气动马达驱动,可将自动收集装置中的煤粉顺利运输到称重装置。

(5) 煤粉自动称重装置

煤粉自动称重装置(图5) 主要由隔爆电子秤、煤粉接料装置、自动卸料装置等构成。煤粉接料装置和卸料装置均可远端控制,隔爆电子秤具备数字显示、打印、存储、计算功能,可实现自动化称重并显示数据,结束时可保存数据,并可远程操控接料盘倾斜,煤粉因自重倾卸地面,完成一次称重。

(6) 数据无线传输

智能钻屑监测系统配备无线发射器、接收器,接收器通过网线连接井下环网,实现无线传输、地面监控功能。

现场应用

智能钻屑监测系统试用地点为江苏徐矿能源股份有限公司张双楼煤矿21914 工作面材料道,工作面回采期间冲击危险指数为0.43,综合评价为弱冲击危险。为有效检验智能钻屑监测系统在煤矿井下安全生产作业的智能化应用效果,共进行3 次检验试用,测试各项系统功能,并改进及优化发现的问题。

基本功能测试

21914 工作面进尺回采319 m时,在21914 材料道上出口向外200 m处下帮施工钻屑监测孔1 个,钻孔孔深10 m、直径42 mm,钻孔平行顶板施工,开孔位置在煤层中部。

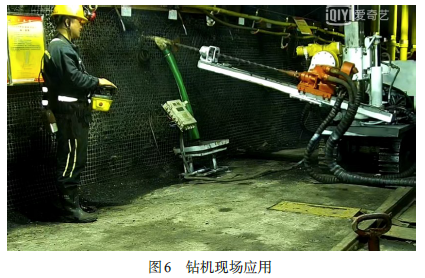

钻机操作及辅助人员共2 人,其中钻机司机1名、上下钻杆辅助人员1 名。每根钻杆长度1 m,钻进、退钻时每次上、下钻杆1 根。13∶00 连接风管、挪移钻机、稳钻、调校电子秤、转运钻杆、开孔后安装煤粉收集装置,13∶25 开钻,13∶53 退钻,完成时间为14∶20。整个钻进及卸钻杆用时55 min。全孔施工期间出煤粉量较少,渣粒较小,无动力显现,测试结果良好。钻机现场应用如图6 所示。

测试的操作流程表明智能钻屑监测系统实现了可视化远程操控。采用分体式导轨及较小的整体系统规格,有效提高了钻机挪移效率,与传统人工监测方法相比,时间效率提高了15 倍。采用搅笼式自动运输技术及智能遥控自动化取样称重,减小了工人劳动强度,避免了人为及环境影响造成的误差,提高了结果准确性。离机作业的操作模式,降低了操作人员因打钻受到的冲击风险,保证了操作人员的安全。

使用效果

(1) 远程智能操作

智能钻屑监测系统采用远控操作,满足在50 m范围内自移;采用分体式导轨系统,满足自动调整施工位置和角度;实现了钻屑煤粉自动收集、卸料、称重,监测数据通过网络传输至云平台,实现了钻屑监测的远程智能化操作。

(2) 提高了钻屑监测质量

因煤粉钻屑监测装置功率大,解决了煤粉潮湿导致无法钻进的问题,确保了钻屑监测质量。

(3) 节省了人工成本

使用气动手持式钻机施工,1 个钻屑监测孔需操作人员3 人,称量记录人员1 人;使用智能煤粉钻屑监测装置后,操作人员由4 人减为2 人,节省了人工成本。

(4) 提高了作业安全

通过应用智能钻屑监测系统,避免了操作人员手持风煤钻操作,实现了钻进、称重的远距离操控,避免了因操作配合不当造成的人员伤害;钻孔远距离操作,避免了孔内冲击伤害;实现了钻屑煤粉的有效收集,减少了现场煤尘,为作业人员提供了健康的作业环境。

总 结

(1) 采用分体式导轨以及更小规格的钻机设备,增加了钻机移动的灵活性与效率,降低了整体作业耗费时间。

(2) 采用煤粉自动收集装置、搅笼式自动运输技术以及自动称重系统,实现了煤粉自动化收集与称重,提高了监测结果计算效率与准确性,增强了监测结果的可靠性。

(3) 智能钻屑监测系统的研制与成功应用,推动了煤矿安全监测生产的自动化、智能化、信息化发展进程,为钻屑法监测煤矿冲击地压危险的智能化设计提供了参考。

- 相关推荐