基于CFD的采空区三维流场分析及注氮参数优化研究

时间:2024-08-20 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

基于CFD的采空区三维流场分析及注氮参数优化研究

0 引言

自然发火是困扰煤矿生产的难题,统计数据表明,我国存在煤自燃问题的矿井约占56%[1],严重影响矿井的生产和人员的安全。注氮作为采空区防灭火的重要手段之一,由于其能迅速降低采空区内O2浓度,惰化采空区,实现抑制采空区发火,同时也不影响正常开采进度而被现场广泛采用。然而由于采空区情况复杂,不同的注氮参数直接影响注氮的效果,因此有必要开展注氮参数优化的研究,以便通过最低的成本、最短的时间实现最好的防灭火效果。

数值模拟方法成本低、参数齐全、算法精确,适用于煤矿采空区注氮参数优化,前人已经做了大量的研究工作。李宗翔等[2]对段王煤矿150405工作面“两进一回”通风方式开展数值模拟研究,探索最佳注氮量及最佳注氮位置;高科等[3]针对急倾斜综放面采空区的特点,进行数值模拟研究,提出双管注氮的方案;刘星魁等[4]以南山矿采空区为背景开展数值试验,其研究表明流量越大注氮效果越好,但是随着注氮位置的深入,效果增长不明显,流量小于临界值时,对防灭火工作起到反作用;朱红青等[5]通过建立遗煤氧化耗氧及升温的数学模型,研究注氮对采空区温度影响,结果表明注氮使得采空区温度降低明显、降温与注氮时间存在一定的延迟;曹志刚等[6]通过数值模拟和现场实测相结合的方法研究了注氮半径随注氮流量的变化规律,结果表明氮气扩散半径呈近线性对数形式的增大趋势,因此在注氮过程中要随时调整参数,以便在保证注氮效果的同时控制成本;贾宝山等[7]采用COMSOL软件对晋牛矿1303综放面注氮量开展研究,指出注氮量与氧化自燃带宽度呈指数关系;马娇等[8]研究了兴安矿无煤柱开采情况下注氮对采空区自然发火的影响,分析煤柱宽度与应力分布的关系及不同注氮方式下采空区自燃“三带”分布情况;马东等[9]采用COMSOL Multiphysics 模拟软件对柳塔煤矿12201综放工作面注氮流量进行了定量分析;邓军等[10]研究杨村煤矿间歇式开采过程中注氮防灭火对采空区自燃的影响。

学者们对上述情况已经做了大量研究,但常规的数值模拟方法是实验室条件中理想状态下的模拟,难以适应煤矿灾害动态变化的客观情况,随着智能矿山建设的发展,以新一代信息技术为基础的智能矿山综合管控平台得到广泛应用[11-13],数字孪生技术的发展将静态数值模拟向动态自适应调参成为可能。本文对试验工作面具体情况进行研究,并且针对以往现场实测不足,通过现场观测进行了模型验证和效果检验。

1 综放采空区注氮模型研究

1.1 综放采空区注氮物理模型

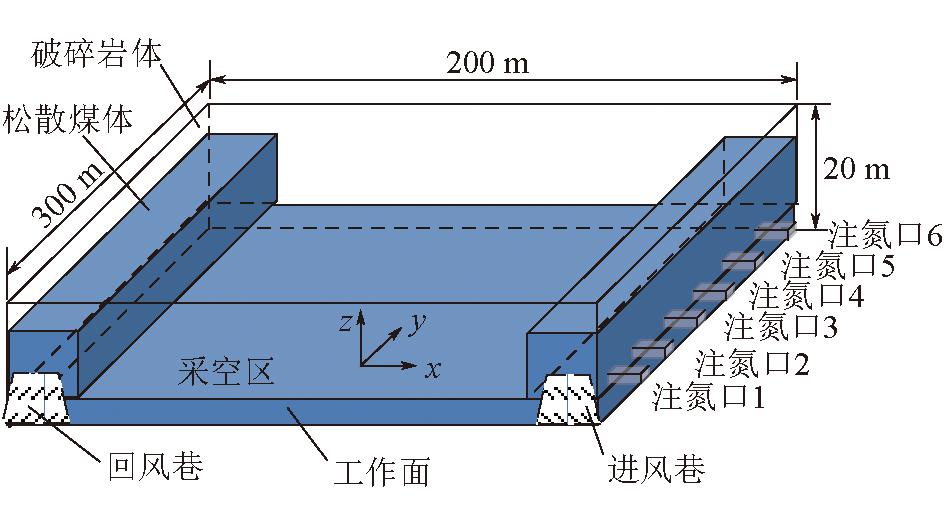

以试验工作面为原型建立数值计算模型,采空区走向长度300 m,倾向长度200 m,采空区中部浮煤厚度1.2 m,工作面采用放顶煤开采工艺,进风巷道和回风巷道上方遗煤厚度为5 m,建立的采空区注氮几何模型如图1所示。

图1 采空区注氮几何模型

在进风侧设置6个间隔为25 m的注氮口,初始注氮流量设置为600 m3/h。研究不同位置、不同流量对注氮效果的影响,开展了5组数值模拟实验,每次启用一个注氮口设置为速度入口,其他注氮口设置为壁面边界条件。

利用Fluent前处理软件Design molder建立模型,基本参数见表1及表2。

表1 采空区三维模型尺寸及参数

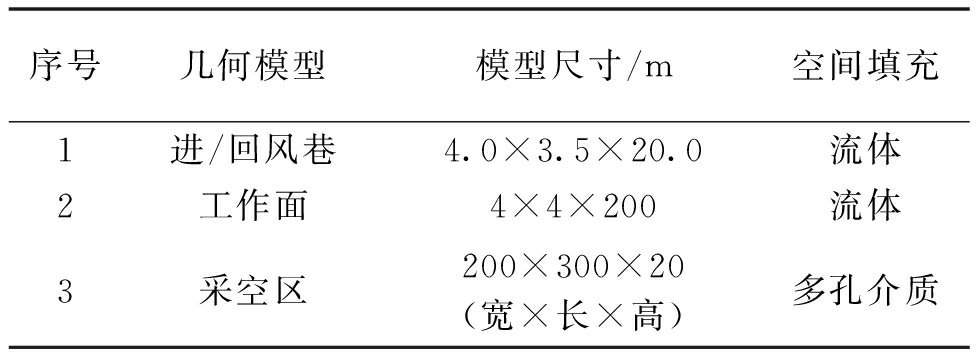

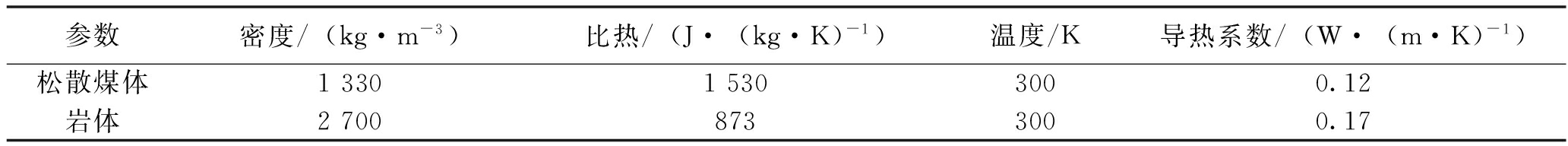

序号几何模型模型尺寸/m空间填充1进/回风巷4.0×3.5×20.0流体2工作面4×4×200流体3采空区200×300×20(宽×长×高)多孔介质

表2 材料参数

参数密度/(kg·m-3)比热/(J·(kg·K)-1)温度/K导热系数/(W·(m·K)-1)松散煤体133015303000.12岩体27008733000.17

模型解算设置中,开启能量方程、组分运输模型,组分设置为O2、氮气及CO的混合物,边界条件将进风口和注氮口设置为速度入口,回风口设置为自由出流,采空区设置为多孔介质区域,其中孔隙率、粘性阻力系数、惯性阻力系数以及耗氧速率采用UDF编程的方式编译至解算程序进行解算[10]。

1.2 模型验证

1.2.1 测点布置

试验工作面采用一次采全高开采工艺。受开采工艺限制,在工作面进、回风巷道等处不可避免会遗留大量浮煤,属于重点监控区域;因此在采空区进风巷和回风巷各布置1条测温光缆,在进风侧通过联络巷布置束管气体监测点,光缆和束管监测点需防护以防止测点被砸断或堵塞。

1.2.2 监测结果分析

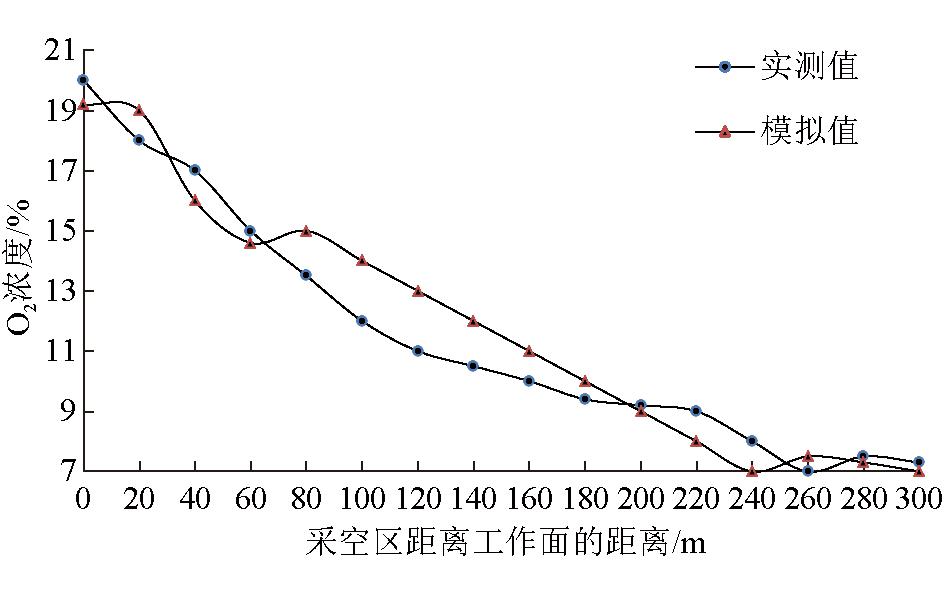

根据现场实时观测数据拟合出采空区O2浓度分布规律如图2所示,可以看出随着气体测点深入到采空区深处,O2浓度呈现明显降低的趋势,在距离工作面240 m处O2浓度降到8%左右且保持不变,可推断进入窒息带,同时对比模拟数据可以看到,二者曲线趋势基本吻合。经过计算,数值模拟值与现场实测值的相关系数为0.97,数值模拟结果可信。

图2 采空区O2浓度分布规律

2 注氮口位置对采空区自燃“三带”的影响

不同注氮口位置对自燃“三带”有显著的影响,若注氮口位置太靠近工作面,工作面进风隅角漏风易导致氮气扩散至工作面,造成上隅角O2浓度低,影响安全生产;相反,若注氮口位置距离工作面过远,无法利用采空区漏风将氮气带入到采空区深部,且需要消耗大量的氮气才能达到惰化的目的。因此找到一个既能高效惰化采空区,又不影响工作面O2浓度的注氮位置,是采空区注氮防灭火工作的首要任务。

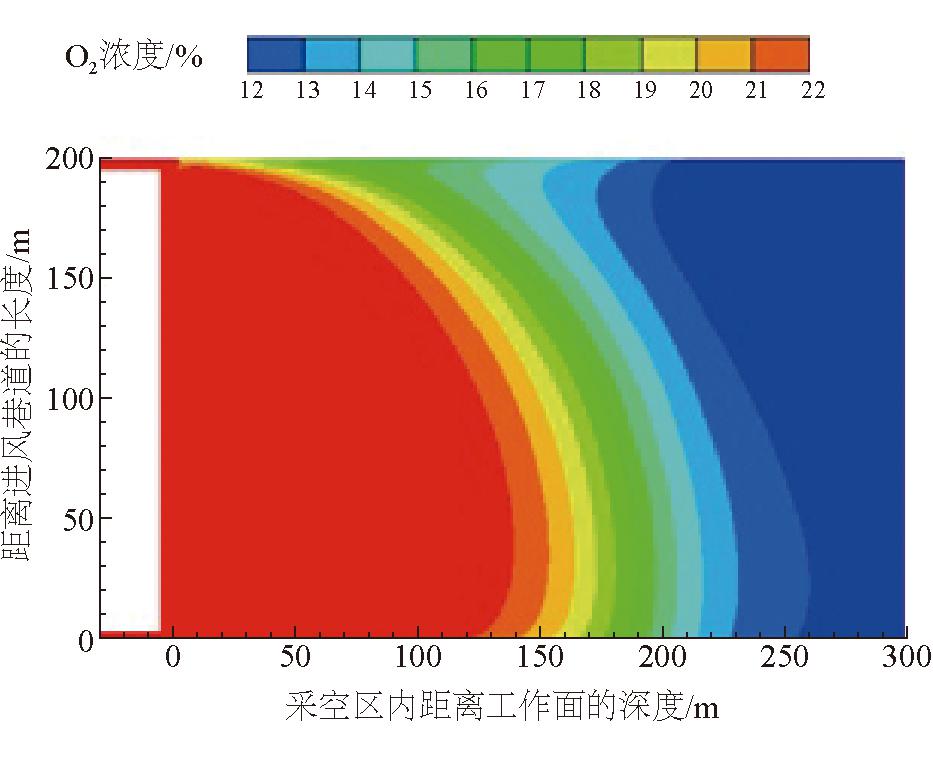

采空区未注氮时内部O2浓度分布规律如图3所示。由图3可以看出,未采取注氮措施时,O2深入到采空区幅度较大,靠近进风侧O2浓度高,采空区中部和深部浓度低,特别是在进风侧散热带深入到采空区深度150 m、氧化升温带距离进风侧采空区260 m、回风侧散热带深入到采空区深度100 m、氧化升温带位于进风侧采空区200 m处。采空区内氧气充足,自然发火危险性大。

图3 未注氮时采空区内部O2浓度分布

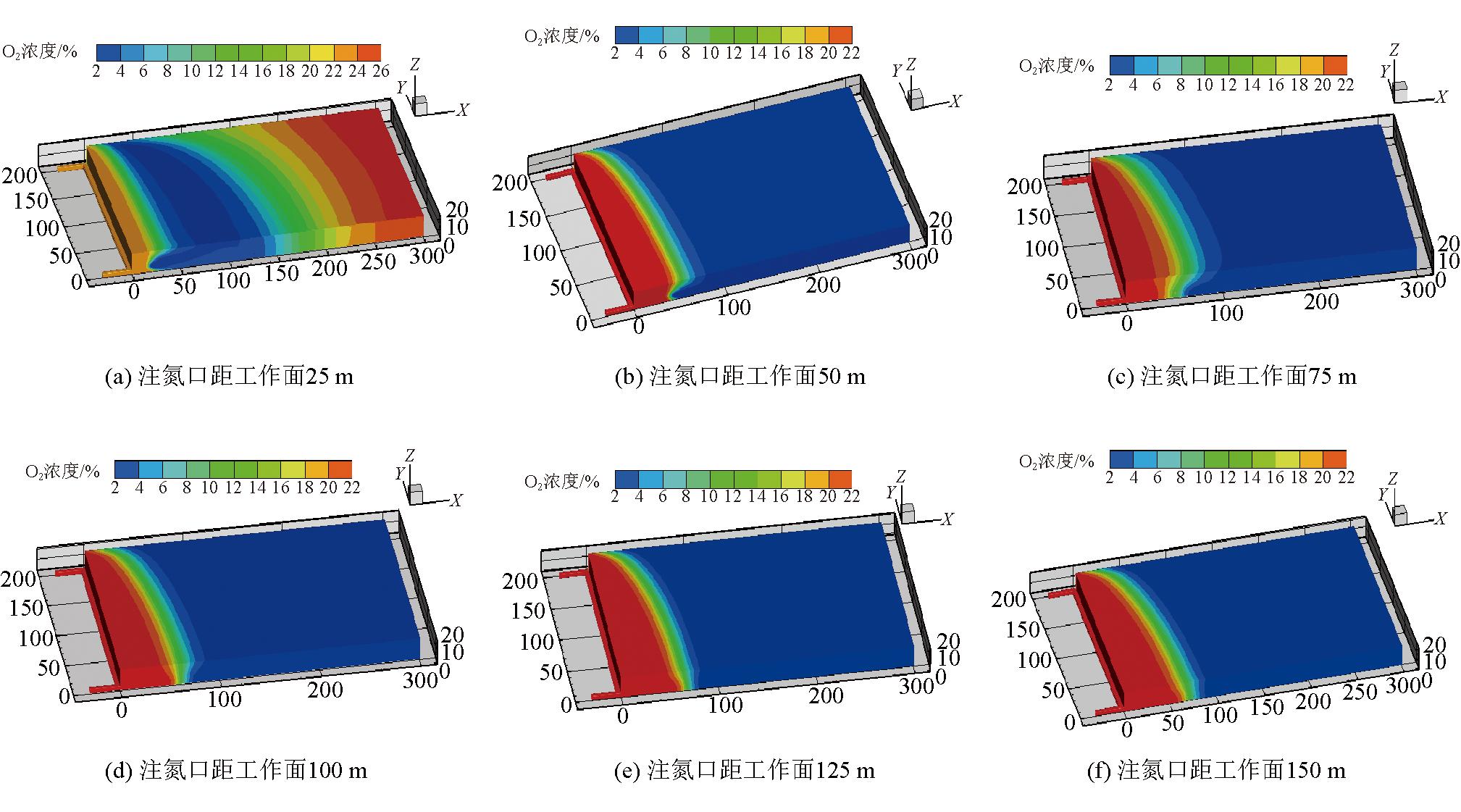

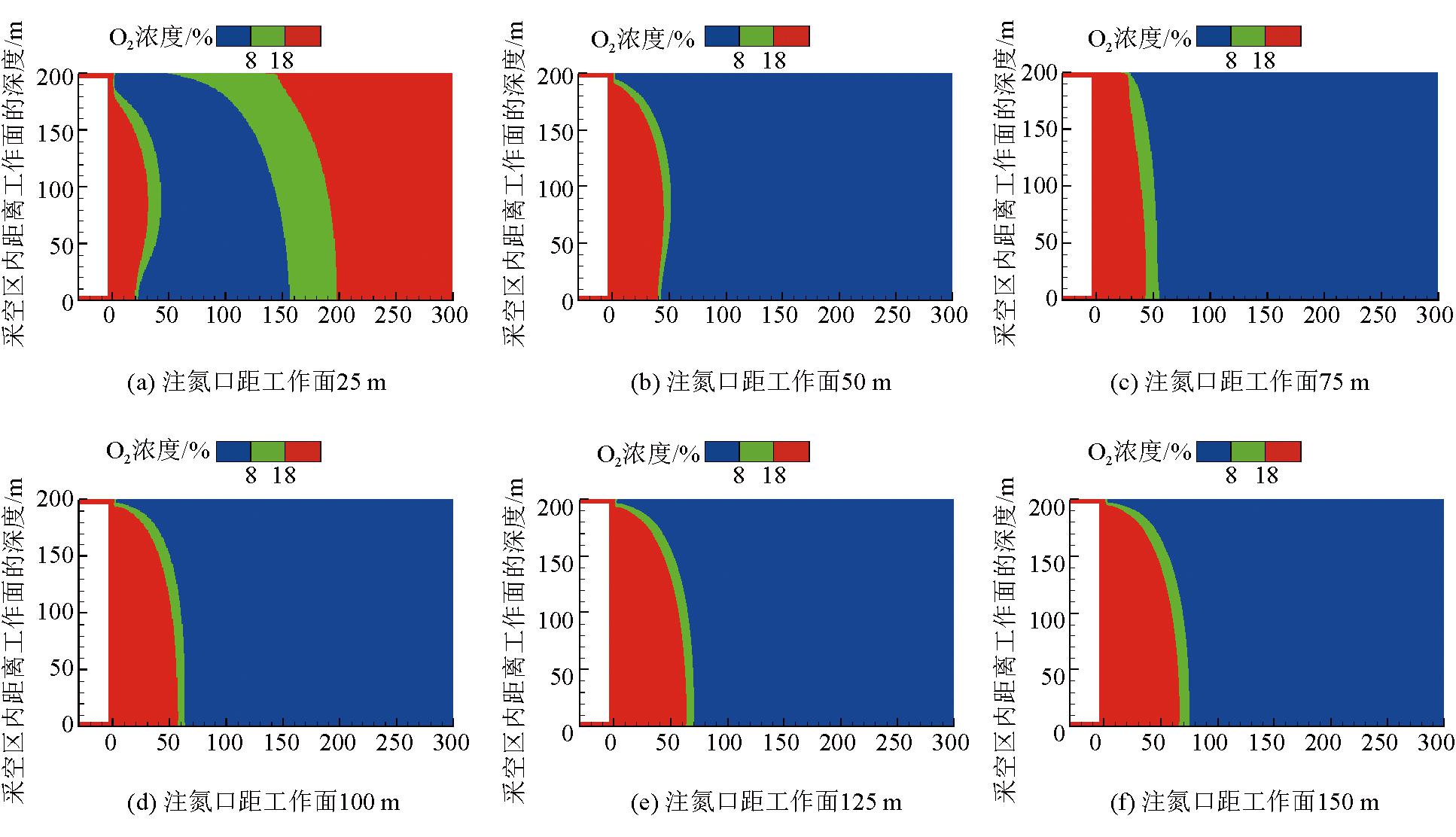

在距离工作面分别为25、50、75、100、125、150 m位置的进风侧注氮口、注氮流量600 m3/h时,O2浓度分布如图4所示,图中X为采空区内距离工作面的深度,Y为工作面距离进风巷道的长度,Z为垂直于底板方向的高度。采空区浮煤自燃下限氧浓度取8%、上限漏风强度取0.002 m/s时,不同位置注氮口自燃“三带”划分情况如图5所示。由图4(a)、图5(a)可以看出,采取注氮措施后,与未注氮相比,氮气从注氮口迅速向采空区流入,在漏风流场的作用下,流向回风隅角方向,将注氮前的氧化升温带分成靠近工作面的狭长区域以及靠近采空区宽约50 m两部分,采空区深部进风侧200~300 m、回风侧150~300 m区域O2浓度高,经过分析是由于采空区内部原有的散热带氧气被注入的氮气分隔到采空区深部,尽管被划分为散热带,但是由于内部氧气充足,蓄热环境良好反而更容易自燃,该注氮口位置距离工作面太近,注氮反而起到反作用;保持注氮流量不变,继续在距离工作面50 m位置采取注氮措施,由图4(b)、图5(b)可以看到,采取注氮措施后,采空区中的氧气空间迅速被注入的氮气惰化,抑制在进风侧50 m、采空区中部60 m、回风侧20 m以内,氧气在注氮口位置停止向采空区运移,大大降低了采空区O2浓度。可以看出开放式注氮对采空区惰化效果显著,能有效地降低采空区内自然发火危险性;继续向深部注氮口注氮,由图4(c)~(f)、图5(c)~(f)可以看出,随着注氮口向采空区深入,对自燃“三带”影响并不大。

图4 不同位置注氮口采空区O2浓度分布

图5 不同位置注氮口自燃“三带”划分

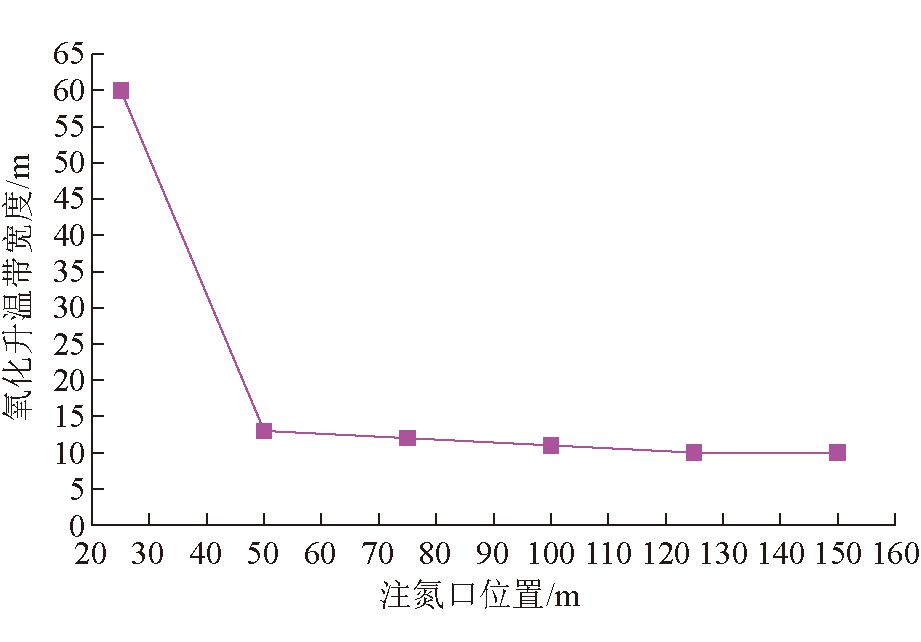

不同注氮位置对采空区氧化升温带的影响如图6所示。由图6可以看出,注氮口距工作面25 m时氧化升温带宽度最大,距离工作面50 m时,氧化升温带宽度迅速减小,随着注氮口位置的深入,氧化升温带宽度降低幅度很小,综合比较,确定选注氮口在距离工作面50 m处,注氮效果最好。

图6 氧化升温带宽度随注氮口位置变化

3 注氮流量对采空区自燃“三带”的影响

采空区防灭火过程中注氮流量越大惰化效果越好,但是随着流量的增大,势必会造成注氮成本的增加,甚至资源、能源的浪费。因此有必要探索最佳的注氮流量,在保证能有效惰化采空区降低自燃危险性,并防止煤自然发火现象发生的前提下,尽可能地将成本降到最低。

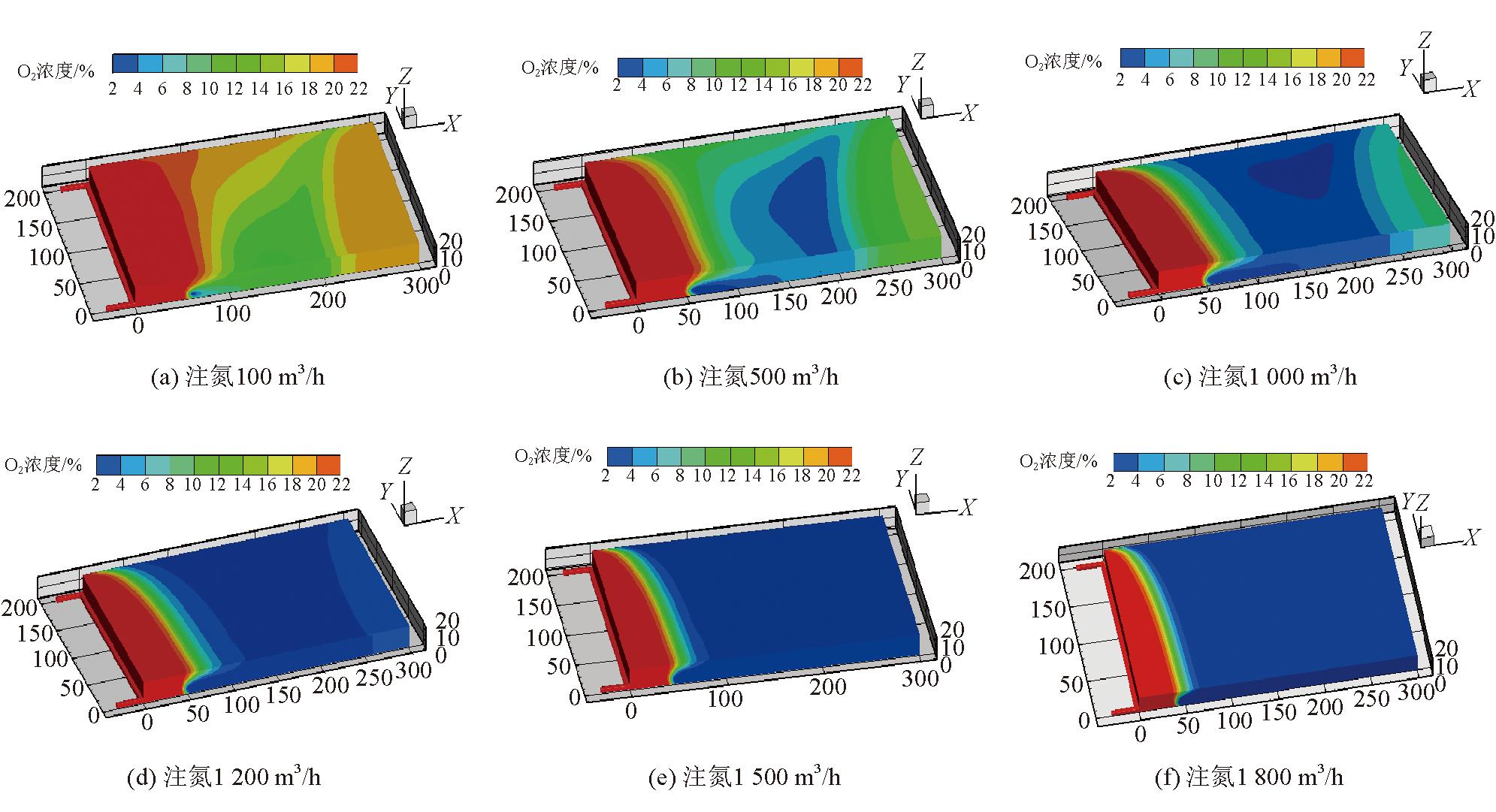

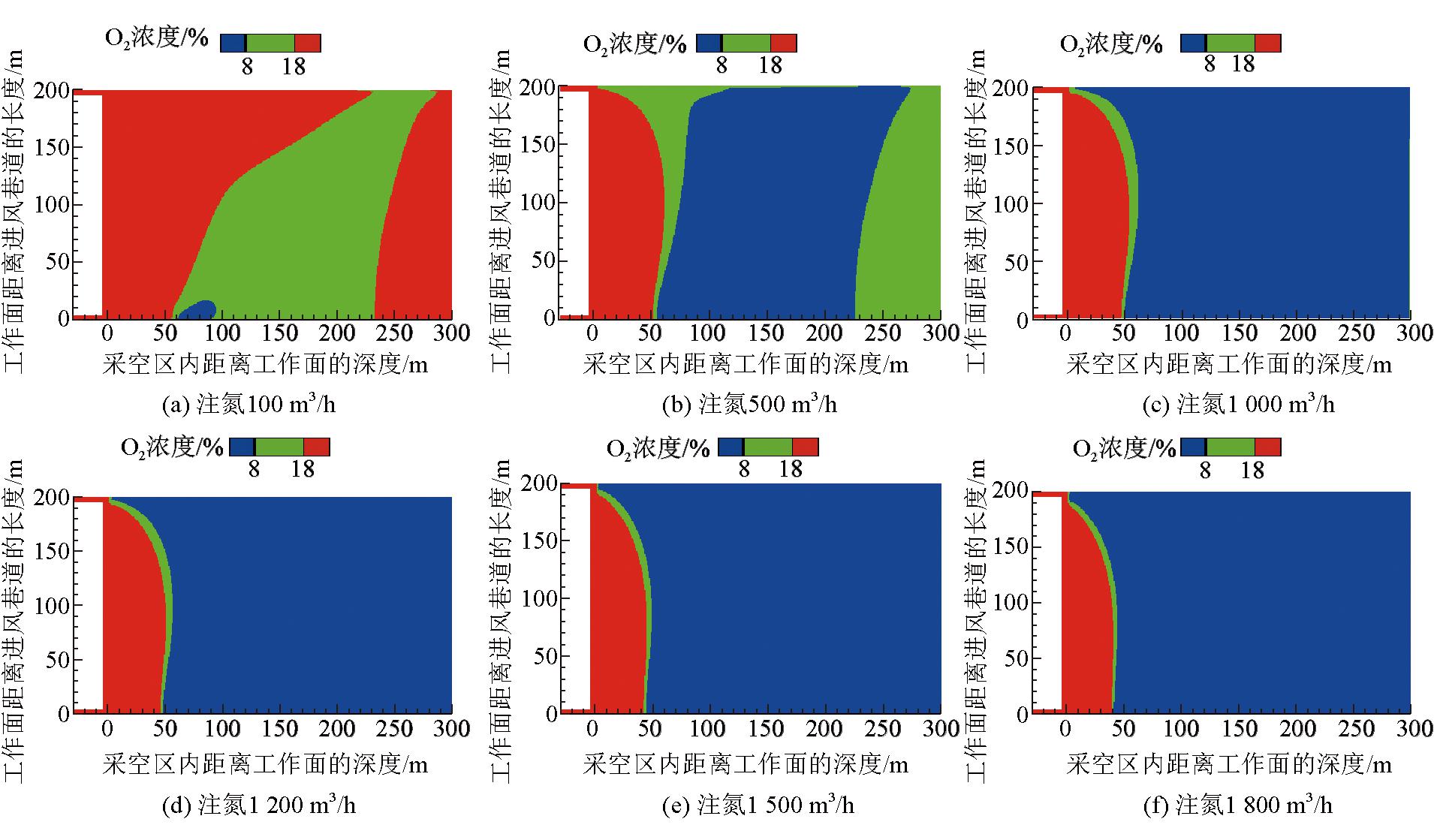

根据前述确定的最佳注氮位置,即进风侧距离工作面50 m处,注氮流量分别为100、500、1 000、1 200、1 500、1 800 m3/h时,开展数值模拟实验,以考察不同注氮流量对采空区惰化的影响。不同注氮流量时,采空区O2浓度三维分布和采空区“三带”划分分别如图7和图8所示,图7中X为采空区内距离工作面的深度,Y为工作面距离进风巷道的长度,Z为垂直于底板方向的高度。

图7 进风侧距工作面50 m不同注氮量采空区O2浓度三维分布

图8 进风侧距工作面50 m不同注氮量自燃“三带”划分

由图7(a)、图8(a)可以看出,注氮流量100 m3/h时,采空区内O2浓度从注氮口位置被明显冲击,但是由于漏风通道的存在,进风隅角的氧气依然进入到采空区,特别是在回风侧氧气散热带边界能深入到采空区200 m处,进风侧氧化升温带宽度50~240 m,进一步加大注氮流量至500 m3/h;由图7(b)、图8(b)可以看出,回风侧散热带区域大幅度减少,而氧化升温带则被分隔成两部分,经过分析是采空区深部形成的氧化升温带由于注入的氮气将采空区原有的氧气压入到采空区深部形成的,由于深部蓄热环境良好,有充足的氧气更容易引发自燃现象,因此需要继续加大注氮量;由图7(c)、图8(c)可以看出,注氮量增加到1 000 m3/h时,采空区内氧化升温带显著缩小,窒息带宽度控制在50 m以后,惰化效果显著,继续加大注氮量;由图7(d)~(f)、图8(d)~(f)可以看出,随着注氮量的增大,与注氮量1 000 m3/h时相比,惰化效果基本保持不变。

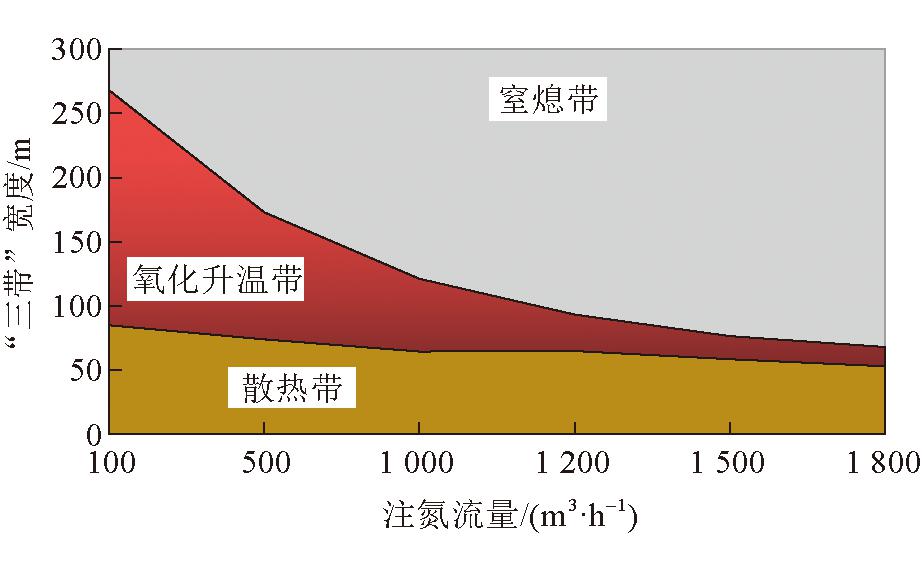

根据数值模拟结果,自燃“三带”面积随注氮量变化如图9所示。由图9可以看出,随着注氮量的增大,氧化升温带平均宽度迅速下降,在注氮流量达到1 000 m3/h后,氧化升温带宽度减小幅度明显降低。因此选择1 000 m3/h为最佳注氮量,即保证了注氮效果,又能达到成本最低。

图9 自燃“三带”面积随注氮量变化

4 现场注氮效果实测及评价

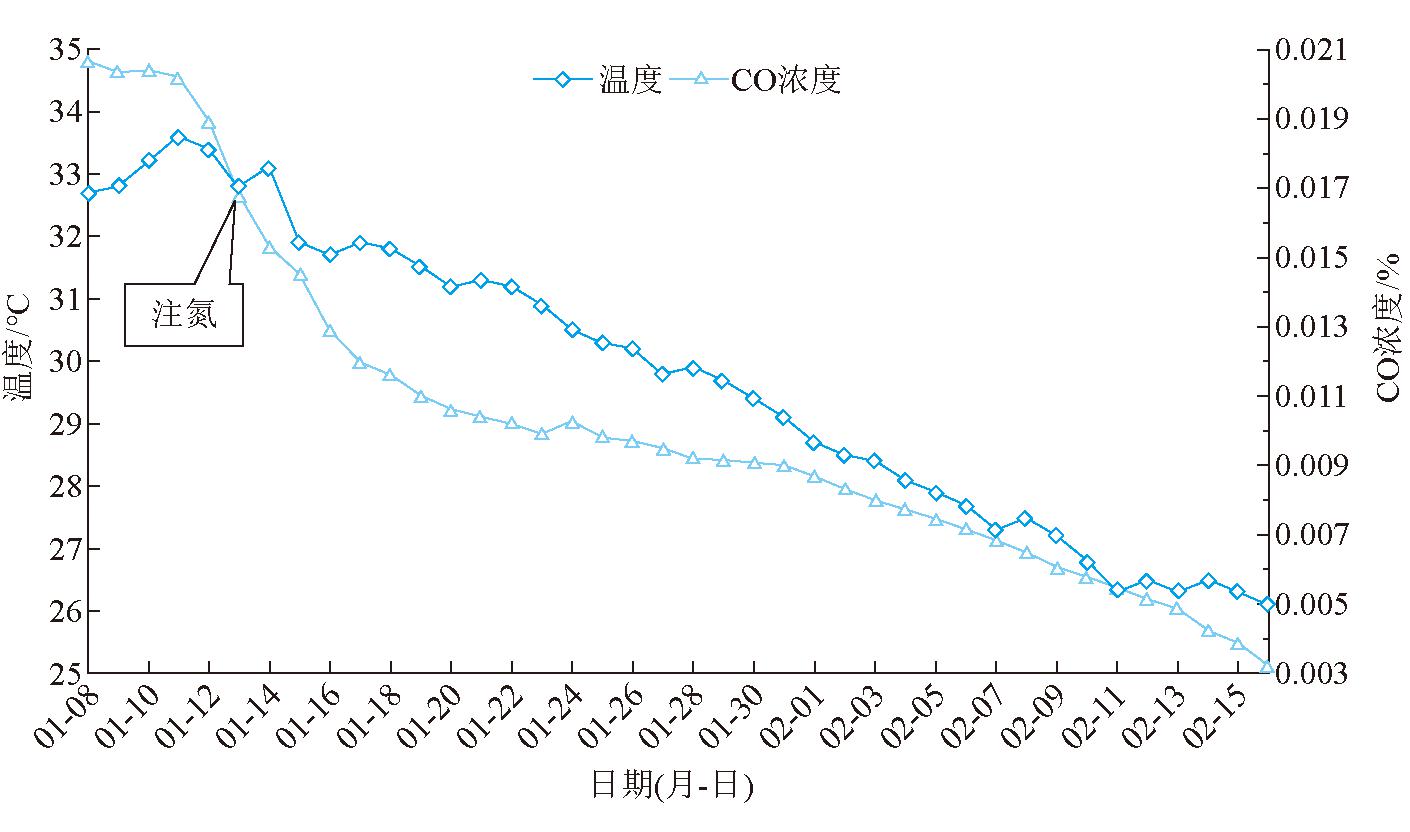

根据数值模拟结果,从2022年1月10日开始,以距离进风侧50 m为注氮口、注入1 000 m3/h的氮气,为了考察数值模拟的有效性,采用煤矿火灾监测装置对回风隅角的温度和CO浓度进行现场实测,并得到相关的变化规律,如图10所示。

图10 采取注氮措施后采空区温度和CO浓度变化曲线

由图10可以看出,1月10日采取注氮措施后,温度及CO浓度均呈现明显的下降趋势。注氮前,温度达最高到33.2℃、CO浓度高达0.020 6%,可以判断采空区内发生明显的自然发火征兆。根据数值模拟参数优化结果采取注氮措施后,温度及CO浓度均急剧下降,注氮约25 d后趋于正常值,火灾危险等级恢复到低风险等级,及时保障了现场安全,有效预防了高温异常区域火灾的恶化。

5 结论

根据试验工作面几何尺寸建立数值模型,通过煤矿火灾多参数监测装置实测结果验证数值模型的有效性,进而开展数值模拟研究不同注氮位置、不同注氮量情况下对采空区氧气三维分布规律和“三带”分布情况的影响。

(1)试验工作面最佳注氮位置为进风侧距离工作面约50 m处。距离工作面过近不仅导致回风隅角氧气降低,影响安全,甚至将进风侧的氧气压入至采空区深部更容易引起煤自燃,然而随着注氮位置深入到采空区,对采空区“三带”影响并不大。

(2)最佳注氮量为1 000 m3/h。注氮量过低惰化效果不好,并且将采空区原有的氧气压入到深部;注氮量超过1 000 m3/h后,继续加大注氮量对自燃“三带”影响不大,且注氮成本增加。

(3)采用煤矿火灾多参数监测装置对试验工作面注氮效果进行现场验证,通过数值模拟优化的参数进行注氮后,采空区内温度和CO呈现明显下降趋势,注氮效果良好。

[1] 杨胜强,张人伟,邸志前,等.综采面采空区自燃“三带”的分布规律[J].中国矿业大学学报,2000,29(1):93-96.

[2] 李宗翔,李杰,李林,等.“两进一回”复杂采场采空区注氮防灭火模拟[J].辽宁工程技术大学学报(自然科学版),2017,36(8):785-789.

[3] 高科,刘剑,刘玉姣.急倾斜综放面采空区注氮方案研究及数值模拟[J].安全与环境学报,2014,14(5):49-53.

[4] 刘星魁,王公忠,周爱桃.采空区注氮参数设计及三维流场分析[J].太原理工大学学报,2015,46(3):312-317.

[5] 朱红青,刘鹏飞,刘星魁,等.采空区注氮过程中自燃带范围与温度变化的数值模拟[J].湖南科技大学学报(自然科学版),2012,27(1):1-6.

[6] 曹志刚,师吉林,张海洋,等.采空区注氮流量对氮气扩散半径的影响研究[J].矿业安全与环保,2019,46(5):12-15.

[7] 贾宝山,汪伟,祁云,等.晋牛矿1303综放面采空区注氮方案研究及数值模拟[J].中国安全生产科学技术,2018,14(3):82-88.

[8] 马娇,董子文.兴安矿段间无煤柱开采对采空区注氮效果的影响[J].矿业安全与环保,2019,46(3):11-17,22.

[9] 马东,秦波涛.综放工作面采空区注氮量与氧化自燃带分布关系[J].煤炭科学技术,2016,44(4):78-82.

[10] 邓军,任立峰,艾绍武,等.综放面间歇式开采注氮对采空区氧化自燃区域的影响研究[J].西安科技大学学报,2017,37(4):467-473.

[11] 邢震,韩安,陈晓晶,等.基于工业互联网的智能矿山灾害数字孪生研究[J].工矿自动化,2023,49(2):23-30,55.

[12] 邢震.数字孪生驱动的煤矿多元业务全局动态协同管控[J].工矿自动化,2023,49(7):60-66,82.

[13] 邢震.智能矿山综合管控平台研究进展及发展路径[J].工矿自动化,2023,49 (9):147-154.

Analysis of 3D flow field in goaf based on CFD and optimization study on nitrogen injection parameters

XING Zhen,SHEN Xiaolin,JIAO Mingzhi,et al.Analysis of 3D flow field in goaf based on CFD and optimization study on nitrogen injection parameters[J].China Coal,2024,50(5)∶40-47.DOI:10.19880/j.cnki.ccm.2024.05.006

- 相关推荐