复合注浆封孔在高压注水解危煤层冲击地压中的应用

时间:2022-01-15 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

复合注浆封孔在高压注水解危煤层冲击地压中的应用

煤层采用高压注水是治理高应力动力灾害的主要方法,与其他方法相比,具有成本低、效果好、持久性好等优点。在这一过程中,长时间保持注水压力为高压状态非常重要,可以使钻孔水渗透到更远的地方,使得更大范围的煤层应力得到释放。但由于高压注水孔的封孔难度较大,影响其推广应用。为了在深孔注水中长时间保持高注水压力状态,本文创新了一种封孔技术,并在大安山煤矿进行了工业试验,取得了较好的效果。

1 煤矿生产中深钻孔的封孔技术现状

煤矿生产中一般在瓦斯抽放、注浆封堵、注浆加固和煤层注水降尘过程中都需要对管道经过的孔口进行封堵。目前主要方法有塞式封堵法、注水囊封堵法、注化学浆液封堵法、注水泥浆封堵法等,这些方法对孔内低压状态液体的封堵是有效的,对短时间高压液体的封堵有一定的效果,但是对长时间高压液体的封堵就很难达到应有的效果。

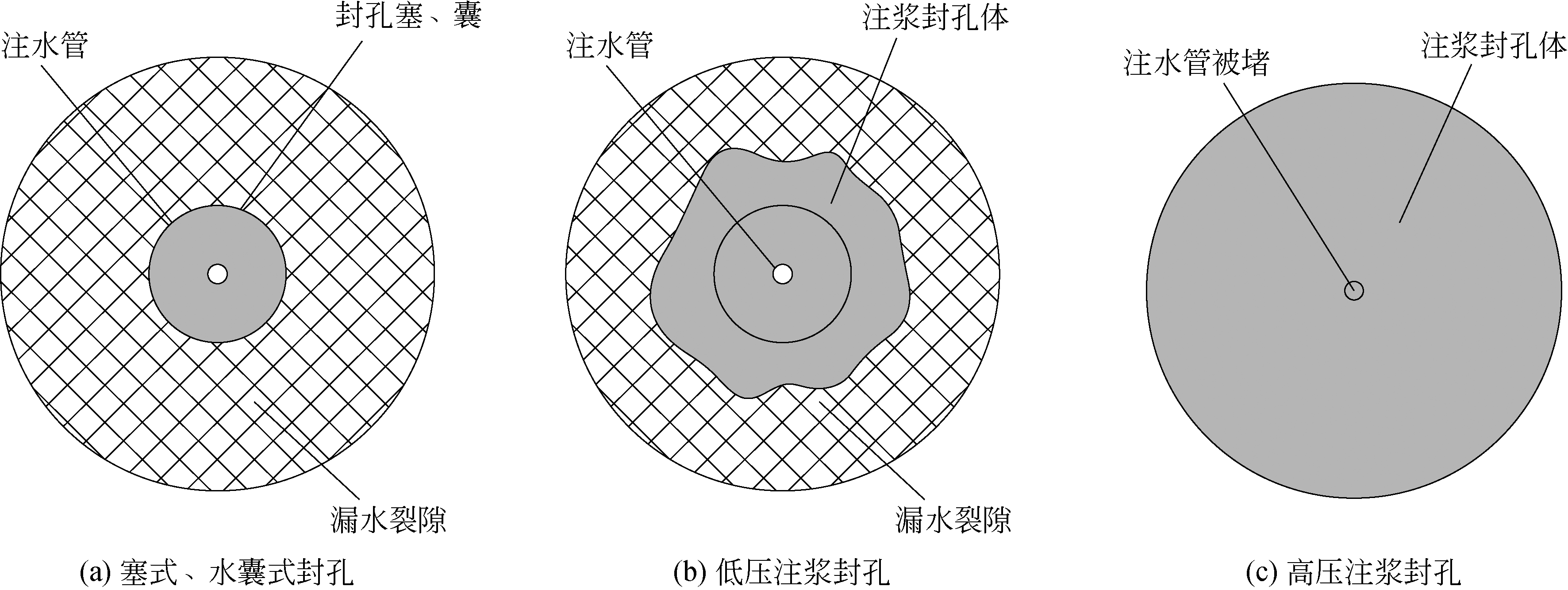

图1 各类封口技术示意图

塞式和水囊式封口分别是封堵一个塞子或使得水囊膨胀堵在孔口,这种封孔法封堵后封堵体和钻孔壁之间,以及钻孔围岩的塑性圈内仍存在裂隙,形成漏水通道,如图1(a)所示。

注浆封孔法分为低压注浆封孔和高压注浆封孔两种,低压注浆封孔不能完全充填钻孔周围的原始裂隙,浆体强度低可压缩量大、对钻孔没有足够的支护作用,不能维护钻孔的稳定性。由于压力低,对钻孔壁形不成有效支护作用,在注水时受高压水作用,在封孔段钻孔周围煤体中产生后续的裂隙,形成漏水通道。如图1(b)所示。

高压注浆封孔容易造成跑浆,填满整个注水钻孔,造成注水管堵塞,如图1(c)所示。

2 钻孔封孔段外侧的漏泄原因与解决方案

大安山煤矿轴10槽工作面注水实践表明,注水钻孔存在细小的漏水通道。刚开始注水时封堵体外侧煤体裂隙少,漏水阻力大,但在高压水的作用下会产生新裂隙,扩大老的裂隙,让新老裂隙贯通形成阻力很小的通道。煤体裂隙的产生有多种原因,一是由于钻孔在成孔时对钻孔壁的切削很难做到均匀,孔壁不光滑,封堵体与钻孔壁很难密切结合,两者之间存在漏水细小的通道;二是由于钻孔围岩在强大的支承压力作用下产生了裂隙发育的塑性圈,塑性圈成为了漏水通道。开采深度越大,支承压力越大,塑性圈也就越大,煤层钻孔封孔越难;三是由于注水压力提高后,压力水渗入到封堵体外侧的煤体中,增加了煤体中的应力,加大了对钻孔壁的破坏,增大了钻孔壁的塑性圈,也就增大了塑性圈漏水通道的面积,造成本来封堵质量较好的孔口也产生了严重的泄漏。采用水玻璃+水泥注浆能封堵外侧煤体中裂隙,但水玻璃—水泥浆液注到封孔位置时,很容易流到注水腔内,将注水腔或注水管填实,造成废孔。因此只有采用复合注浆,改变封堵体的结构和封堵体的制作工艺才能解决这一问题。

化学浆—水泥浆复合注浆法封孔是综合利用低成本化学注浆的快凝性和水泥浆液的渗透性,组合起来形成的封孔新方法。在制作水玻璃—水泥封堵体过程中,在封堵体两端分别布置2个盛有化学浆液的布袋,把化学浆液注入到封孔段两端的布袋内,形成水玻璃—水泥高压浆液的封堵,以便高压浆液在未凝固之前不泄漏到钻孔注水腔和钻孔孔口之外,可以避免跑浆堵塞注水腔中的注水管。将化学浆液注入到封孔布袋内为提高封孔段水玻璃—水泥浆液的压力提供了封闭条件。

化学浆液注入布袋以后,由于布袋外侧钻孔壁煤体中存有大量裂隙和孔隙,其密封性能并不完善,还存在或大或小的漏浆通道。此时,在对封孔段注水泥浆液时,初段注浆压力不能太高,以避免布袋外侧产生大量漏浆。由于水泥—水玻璃浆液具有速凝性,流入布袋外侧裂隙中的水泥—水玻璃浆液可以对布袋外侧的漏浆通道实施封堵,因此注入时需从低压到高压分3~4次注入,最后布袋外侧的漏浆通道完全堵塞后,可以提高注浆压力。

在实践过程中,第一次低压注浆时,在升压过程中发现压力上升缓慢,在注浆流量较大时,应停止注浆1 h左右,封堵布袋外侧裂隙中的水泥浆会先于钻孔中的水泥浆凝固,封堵布袋外侧裂隙中的漏浆通道。待封堵布袋外侧裂隙中漏浆通道封堵之后再加压进行二次注浆,把浆液打入封孔段周围煤体的裂隙中,直到孔口有漏浆出现为止。如此重复注浆3~4次,封堵效果将达到理想状态。

3 化学浆—水泥浆复合注浆封孔工艺

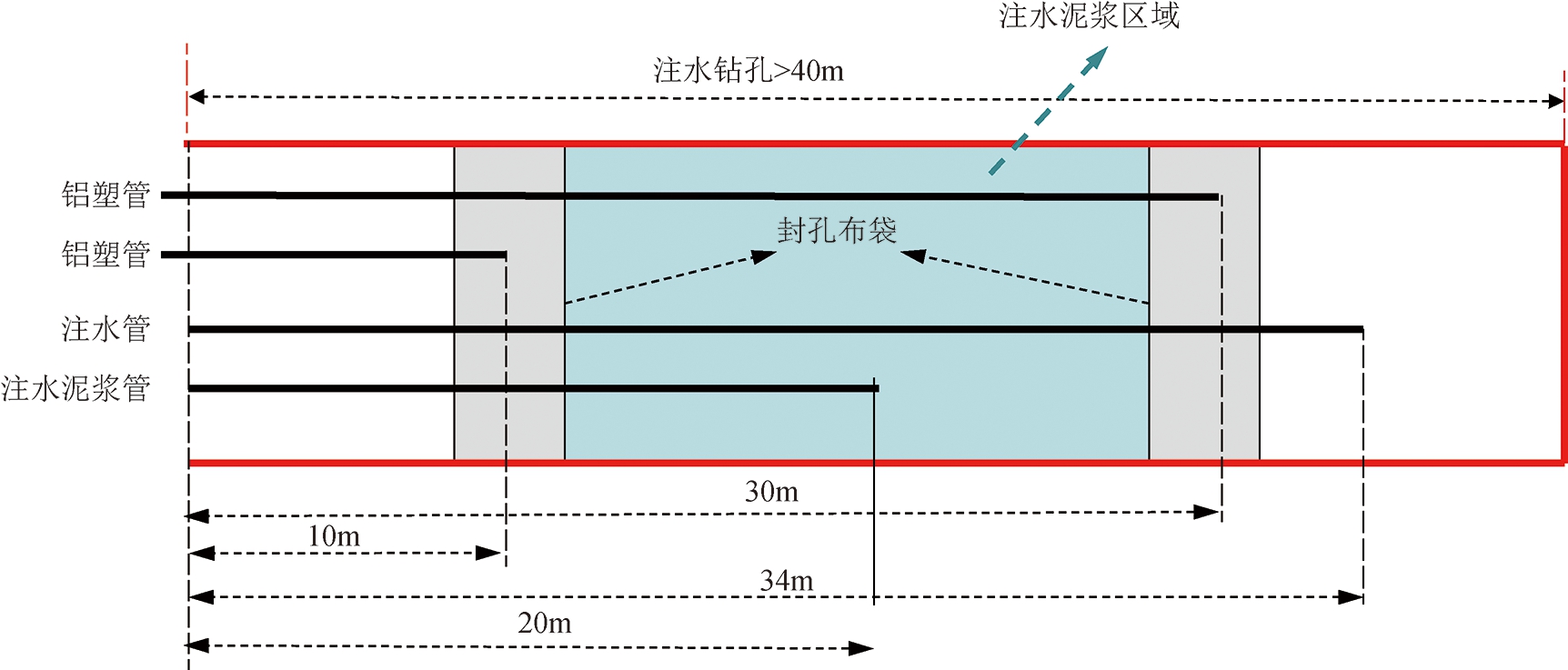

封孔从孔口10 m位置开始实施,封孔长度20 m,水泥与水玻璃比例1∶0.2~0.3。其结构如图2所示。

图2 化学浆—水泥浆复合封孔结构

高压注水钻采用CMS1-1200/37型或CMS1-4000/55煤矿用深孔钻车,该钻车由推进装置、立柱总成、横梁、底盘总成、操作台、泵站六部分组成。注水管采用4分无缝钢管,截断成2 m/根的钢管,共用17根;注化学浆液采用两根4分铝塑管,一根长31 m(外漏1 m),另一根长11 m(外漏1 m);注水泥浆液采用4分无缝钢管,截断成2 m/根,共用10根。

下注水管操作程序为:在钻孔内先下1~2节注水管,下第3节注水管时绑上布袋,并将30 m铝塑管插入布袋中,跟随注水管送入孔内,然后下4~7节注水管,在下第8节注水管时同时下注水泥浆管,跟随注水管送入孔内,然后下8~11节注水管,在下第12节注水管时,绑上布袋,并将11 m长的铝塑管插入布袋中,然后下13~17节注水管,管路下完后外露4根管子,每根管路做好标记以便后续注浆识别。

封孔前先向31 m长的铝塑管注化学浆到绑在第3节上的布袋中,直到注满使布袋堵住钻孔,之后向11 m长的铝塑管注化学浆到绑在第12节上的布袋中,直到注满使布袋堵住钻孔,完成水泥浆封堵段的封堵。形成水泥浆封堵之后,向水泥浆管注水泥浆,先进行低压注浆,然后逐渐提高压力注浆3~4次,直到注浆封孔完毕,将两根4分铝塑管管口扎紧封闭。再对注水孔进行注水,注水前必须在工作面距注水孔10 m以外和巷道距注水孔10 m以外处挂警戒牌,清除此区域内人员后方可注水;注水过程中如果煤壁大量向外流水,关小阀门继续注水至30 min后撤除管路。

4 现场试验结果

大安山煤矿轴10槽煤层是具有强冲击性能的煤层,在开采过程中曾多次发生冲击地压。根据现场观测数据,确定轴10槽煤层为强冲击煤层。随着大安山煤矿开采深度的增加,在该煤层的掘进工作面、采煤工作面发生冲击地压的频次逐渐增加,破坏性越来越大,给生产系统造成了一定损失。该矿+240 m水平轴10槽工作面采深较大,采深达到800~1200 m,受F23断层群的影响,垂直应力和水平应力都较大。此外,煤层具有很强的冲击性,潜在冲击隐患较大。为了解除工作面的冲击地压隐患,进行了大直径冲孔卸压、煤层注水和局部地段放炮卸压等综合措施治理措施。

在轴10槽+240 m水平西一工作面上平巷下帮、下平巷上帮超前工作面100 m范围内布置深孔注水孔,上平巷注水孔孔径115 mm,下平巷孔径94 mm,孔间距不大于20 m。当工作面在停采线附近时,往工作面内侧20 m和往外侧60 m范围内的注水孔需加密布置,孔间距不大于5 m,高压注水孔深不低于50 m。工作面采用三八制作业,2个检修班,1个采煤班,每个检修班分别注水1次,由外向里逐个进行注水,注水时间不少于30 min或到注水孔周围煤壁出水为止,注水泵站压力不小于15 MPa。

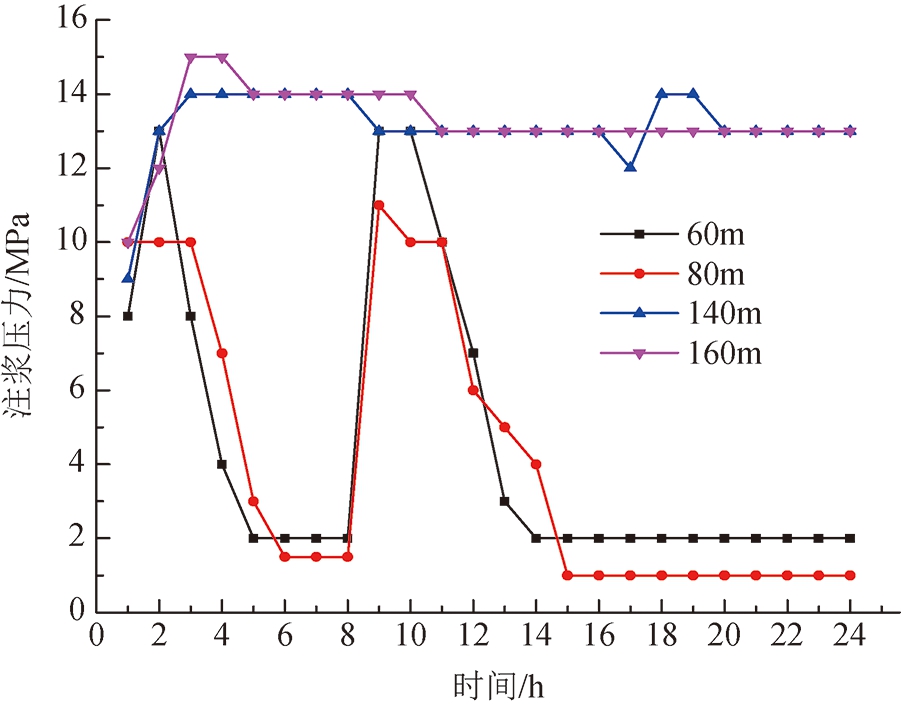

在下平巷距离开切眼100 m处的5个孔使用注化学浆液封孔,从下平巷距离开切眼120 m处开始,使用了化学浆—水泥浆液复合注浆封孔,分别在距切眼60 m、80 m、140 m和160 m 4个注水孔进行监测,记录钻孔水压,比较两种封孔方式1 d内的压力变化,如图3所示。

图3 两种封孔方式注水压力比较

由图3可以看出,采用化学浆—水泥浆复合注浆封孔方式,注水钻孔水压变化不大,补注工作量小,说明注水孔封堵良好。而只采用化学浆液封孔,水压很难保持,需要每个班都补注,难以实现钻孔静压注水。

5 结论

(1)煤层高压注浆是冲击地压工作面开采行之有效的好方法,但需要较好的封孔方法才能使该方法正真得到落实。

(2)煤层注水钻孔封堵段外侧孔壁中的渗漏通道是客观存在的,是由多种原因造成的,在注水压力的作用下渗漏强度会加大。

(3)化学浆—水泥浆复合注浆法,可以避免水泥浆液渗漏到钻孔注水腔内,防治堵塞注水管道,同时高压水泥浆可以渗入到对封堵段外侧的塑性圈裂隙中,有效封堵漏水通道,确保封孔质量。

[1] 徐智敏,孙亚军,巩思园等.高承压水上采煤底板突水通道形成的监测与数值模拟[J].岩石力学与工程学报,2012(8)

[2] 殷黎明,杨春和,罗超文等.高压压水试验在深钻孔中的应用[J].岩土力学,2005(10)

[3] 张世殊.溪洛渡水电站坝基岩体钻孔常规压水与高压压水试验成果比较[J].岩石力学与工程学报,2002(3)

[4] 于岩斌,蒋宇静,程卫民等.煤层高压注水渗透特性试验研究[J].采矿与安全工程学报,2015(1)

[5] 郭明涛,唐跃刚,苏雪峰等.高压注水对煤孔隙结构影响的试验研究[J].煤炭科学技术,2017(3)

[6] 赵东,冯增朝,赵阳升.高压注水对煤体瓦斯解吸特性影响的试验研究[J].岩石力学与工程学报,2011(3)

[7] 肖知国,戚灵灵.高压注水影响阳泉3号煤孔隙特性的试验研究[J].中国安全科学学报,2015(4)

[8] 沈超,邓广哲.高压注水防治冲击地压的数值模拟[J].煤矿安全,2013(7)

[9] 苏建政,王益维,蒋海军.高压注水引起的套管及地层应力变化规律研究[J].石油天然气学报,2007(2)

Application of compound grouting and hole-sealing in high pressure water injection for coal seam rock burst mitigation

- 相关推荐