裂缝带顺层长钻孔瓦斯抽采技术研究

时间:2022-01-22 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

裂缝带顺层长钻孔瓦斯抽采技术研究

工作面回采会破坏原岩的力学平衡状态,在上覆岩层产生采动裂隙,受到顶板岩层岩性、煤层开采厚度、地质构造及工作面开采强度等多种因素的影响,上覆岩层形成的裂缝带发育情况也呈现不同[1-3]。为了解决工作面回采期间瓦斯涌出量大、瓦斯含量高的问题,常规使用的瓦斯治理方法有本煤层顺层钻孔预抽、普通顶板裂缝带高位倾向钻孔预抽、高(底)抽岩巷及采空区埋管抽采等[4]。文献[5-7]对定向钻机在施工顶板大直径高位定向钻孔关键技术及设备方面进行了介绍,包括自动化定向钻机集成控制、多参数随钻测量信息融合、高精度导向控制、冲洗液循环自动控制等方面,为顶板定向长钻孔的施工奠定了技术和装备基础;文献[8-10]认为采用顶板钻孔较普通穿层高位钻孔瓦斯抽采效果更佳,对钻孔层位及钻孔参数等进行了介绍,同时对裂缝带瓦斯聚集区瓦斯抽采应用效果进行了考察,认为高位钻孔参数优化对抽采效果有着重要的影响;文献[11]对高位定向长钻孔定向钻进及回转扩孔工艺进行了研究;文献[12]提出顶板定向长钻孔替代高抽巷治理采空区瓦斯模式,实践证明采用“以孔代巷”瓦斯抽采技术可有效治理瓦斯;文献[13]提出了长度超过500 m的大直径(Φ203 mm)顶板定向长钻孔抽采技术,将定向钻孔施工孔径大小推到新的高度。

曙光煤矿采用在高位钻场施工高位钻孔抽采采空区瓦斯的防治措施,由于现有的普钻钻孔深度浅、轨迹不可控制、钻场数量多、钻机台月效率低等因素,在煤炭经济形势低迷的大环境下,如何降本增效、安全开采成为制约曙光煤矿瓦斯治理的难题,为此引入裂缝带顺层长钻孔瓦斯抽采技术。该技术对保障曙光煤矿安全生产具有重要意义,同时将对我国目前瓦斯矿井中顶板高位定向长钻孔取代高位抽采巷道产生积极的推动作用,其社会、经济效益十分巨大。

1 工程背景

曙光煤矿隶属于汾西矿业集团,矿井生产规模为90万t/a,现主要开采2号煤层,2号煤层为矿井的主采煤层,位于山西组中下部,煤层平均厚度2.85 m,煤层倾角为1°~4°。1226综采工作面位于一采区西翼,北邻为尚未掘进的1228材料巷,南邻尚未掘进的1224运输巷,东邻一采区集中轨道巷,西至一采区边界。工作面推进长度1 563 m,开切眼长度176 m。

2号煤层流量衰减系数为0.045 d-1,透气性系数λ为0.632 6 m2/(MPa2·d),属可抽放煤层。2号煤层抽采前煤层瓦斯最大压力0.28 MPa,吸氧量为0.57~0.70 cm3/g,自燃倾向性等级为Ⅱ类,属自燃煤层,自然发火期为86 d,具有爆炸性。根据《1226综采工作面抽采设计》分析工作面瓦斯涌出量主要来源于工作面采空区,故1226综采工作面采空区瓦斯是1226综采工作面瓦斯治理的重点。

2 高位定向钻孔参数设计

2.1 垂直高度

高位定向钻孔主要用于治理采空区及上隅角瓦斯,将钻孔布置于顶板裂缝带内,在后期采动影响作用下,顶板内产生大量裂隙,并与高位定向钻孔导通,形成钻孔与采空区及上隅角瓦斯抽采通道,从而进行瓦斯抽采。为了提高高位定向钻孔瓦斯抽采效果,根据该技术原理,高位定向钻孔最佳布孔层位应在顶板裂缝带内。因此,为了准确确定顶板裂缝带发育高度,有必要进行布孔层位的研究。

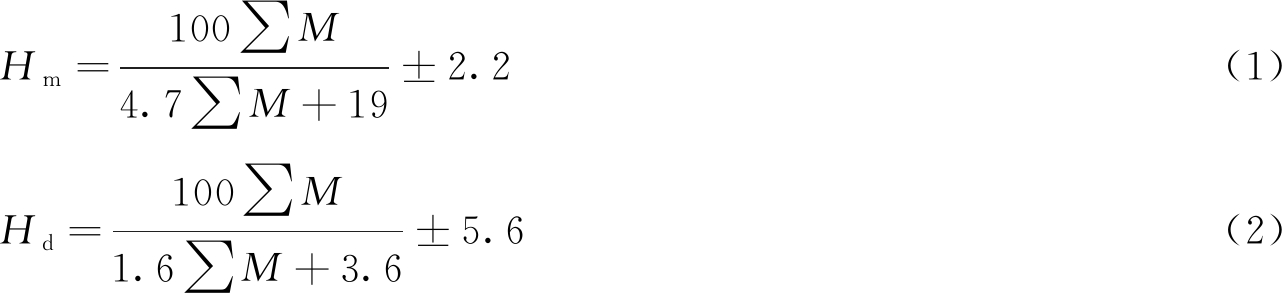

根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》,对于缓倾斜煤层中硬顶板条件下垮落带和裂缝带由式(1)和(2)进行计算:

式中:Hm——垮落带高度,m;

Hd——裂缝带高度,m;

M——工作面采高,m。

曙光煤矿2号煤层平均厚度为2.85 m,平均倾角为3°,按照式(1)和(2)计算结果得出垮落带高度最大约为11.0 m,裂缝带高度最大约为40.5 m。采动裂缝带为瓦斯扩散通道及存储空间,为了有效抽采瓦斯,现场生产中通常将高位钻孔布置在垮落带和裂缝带交界面上方3.0~12.0 m层位,即钻孔层位应选择在14.0~23.0 m。曙光煤矿实践经验值在17.1~28.5 m,综合考虑,本次定向钻孔层位布设于裂缝带中下部瓦斯聚集区域17.1~22.8 m。

2.2 水平距离

顶板定向长钻孔的终孔与回风巷的水平距离也是一个重要的参数,钻孔平行于回风巷布置,与回风巷最小距离大约为煤层采高的2倍,最大距离约为工作面开切眼宽度的1/3,钻孔间距约为5~10 m。曙光煤矿1226工作面预计正常回采期间最大瓦斯涌出量为8 m3/min,采空区瓦斯涌出量约占总涌出量的60%,为4.8 m3/min,为了提高钻孔瓦斯抽采效果,钻孔终孔孔径设计为153 mm,设计钻孔数量为3个,钻孔分布范围距回风巷在15~35 m之间,钻孔间距为10 m,即3个钻孔距离巷道分别为15、25、35 m。

3 大直径钻孔的设计与施工

3.1 钻孔设计

在曙光煤矿1226回采工作面施工3个高位钻场,每个钻场共布置3个高位定向钻孔,1号、2号、3号钻孔水平方向分别距离1226运输巷侧帮15、25、35 m,如图1(a)所示;竖直方向上分别距离2号煤层17.1、20.0、22.8 m,如图1(b)所示。

图1 钻孔设计布置图

3.2 钻孔施工

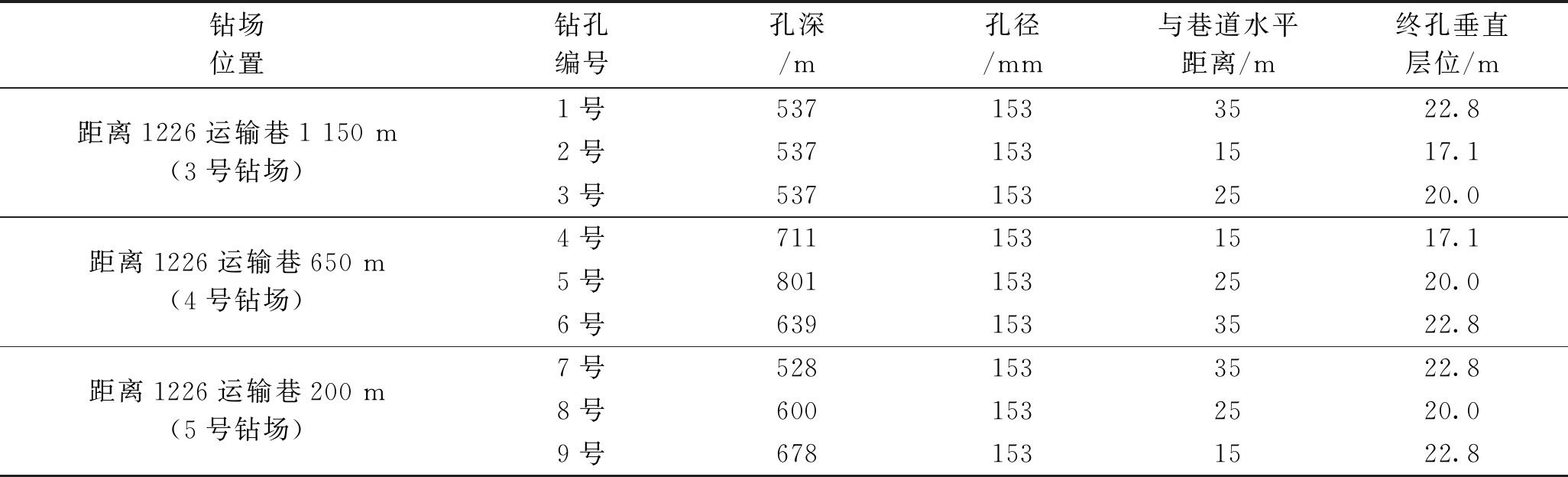

钻孔施工选用ZDY12000LD型煤矿用全液压坑道钻机,3个钻场共计施工9个高位钻孔,钻孔参数见表1。

现场生产中主要施工工序包括钻孔轨迹设计、定向钻进和复合钻进轨迹控制、开孔、钻进、退钻探底、扩孔和封孔等工序,钻具组合主要采用Φ120 mm PDC平底定向钻头、Φ89 mm无磁钻杆和Φ89 mm中心通缆钻杆,随后采用Φ120 mm/Φ153 mm PDC扩孔钻头进行全孔段扩孔,将钻孔终孔孔径由Φ120 mm增大至Φ153 mm。成孔期间结合随钻测量系统实时测量钻孔轨迹倾角、方位角及螺杆马达工具面向角等参数,对钻孔施工轨迹进行实时校正。

表1 大直径顶板定向长钻孔施工参数

钻场位置钻孔编号孔深/m孔径/mm与巷道水平距离/m终孔垂直层位/m距离1226运输巷1 150 m(3号钻场)1号5371533522.82号5371531517.13号5371532520.0距离1226运输巷650 m(4号钻场)4号7111531517.15号8011532520.06号6391533522.8距离1226运输巷200 m(5号钻场)7号5281533522.88号6001532520.09号6781531522.8

4 大直径顶板定向长钻孔效果分析

4.1 施工效率及成本分析

4.1.1 施工效率对比分析

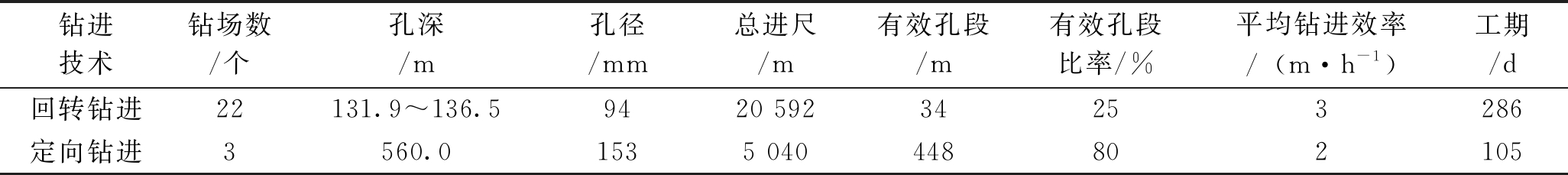

曙光煤矿现有钻探设备为ZDY1900S分体式钻机、Φ63.5 mm普通外平钻杆、Φ94 mm三翼平底钻头,采用回转钻进、静压水排渣方法。1226 综采工作面可采走向长度1 340 m,根据曙光煤矿以往工作面裂缝带穿层钻孔设计,每间隔60 m布置1个钻场(回转钻进技术),该工作面共需要布置22个钻场,每个钻场布置7个裂缝带钻孔,其中,4个高位裂缝带钻孔、3个低位裂缝带钻孔。根据曙光煤矿以往裂缝带钻孔施工情况分析,平均13 d(1 d移钻机、12 d施工)施工完1个钻场7个钻孔,即平均钻进效率3 m/h,每个钻孔100 m后方进入目标层位,故每个孔有效孔段约34 m,占总孔深的25%,完成该工作面施工任务总共需要286 d。

1226综采工作面可采走向长度1 340 m,每间隔450 m布置1个钻场(定向钻进技术),该工作面共需要布置3个钻场,每个钻场布置3个裂缝带顺层长钻孔,设计钻孔深度560 m,使用ZDY12000LD型液压钻机施工,则该工作面裂缝带顺层长钻孔总共进尺5 040 m。根据3号钻场钻孔施工统计分析,3号钻场施工的3个裂缝带顺层长钻孔总共进尺1 611 m,共计施工94个班次,移钻机3个班次,施工完1个钻场需要97个班次(33 d),即平均钻进效率2 m/h,完成该工作面施工任务总共需要105 d。对比数据见表2。

表2 回转钻进技术与定向钻进技术施工数据统计

钻进技术钻场数/个孔深/m孔径/mm总进尺/m有效孔段/m有效孔段比率/%平均钻进效率/(m·h-1)工期/d回转钻进22131.9~136.59420 59234253286定向钻进3560.01535 040448802105

通过表2对比分析,采用定向钻进技术,钻场数量由22个减至3个,减少86%;有效孔段比率由25%提升至80%,提高2.2倍;钻孔孔径由94 mm增大至153 mm,提高63%;钻孔进尺量由20 592 m减少至5 040 m,减少76%;钻孔施工工期由286 d减至105 d,减少63%,可见定向钻进技术在钻场数量、钻孔有效孔段比例、钻孔进尺量和工期都明显优于普通回转钻进技术。

4.1.2 施工成本对比分析

曙光煤矿原通过普通高位钻孔方式来治理采空区及上隅角的瓦斯,以1226工作面为例,共需布置22个钻场,施工154个钻孔,共计进尺20 592 m,综合材料费、人工费、设备折旧等每米进尺单价111.9元/m,施工总成本共计230万元。改用定向高位钻孔方案后,1226工作面仅需布置3个钻场,施工9个钻孔,共计进尺5 040 m,每米进尺单价257.3元/m,施工总成本共计130万元。改用定向高位钻孔方案后,1226工作面瓦斯治理可节约成本100万元,成本降低约43%,降本增效明显。

4.2 瓦斯抽采效果评价

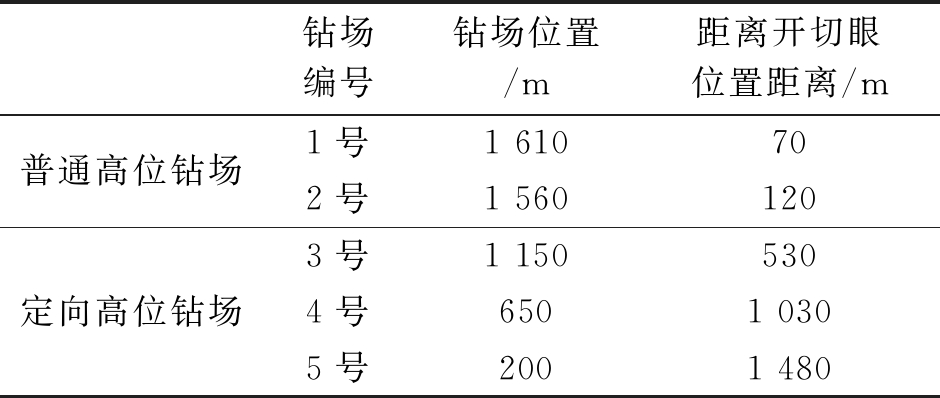

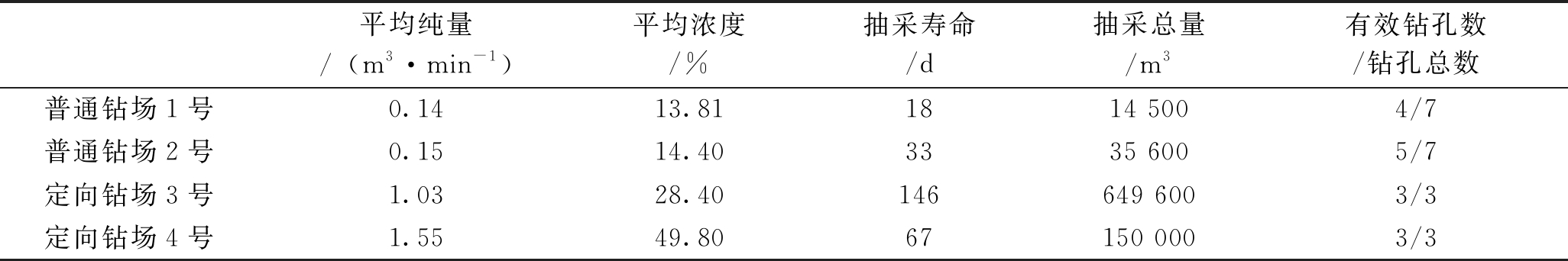

为了评价顶板高位定向钻孔瓦斯抽采效果,在1226工作面回采时对顶板高位定向钻孔和普通高位钻孔进行了瓦斯抽采参数的测定,对比分析普通高位钻孔和定向高位钻孔瓦斯抽采效果。1226工作面同时采用普通高位钻孔和顶板高位定向长钻孔治理采空区及上隅角瓦斯,在该工作面布置2个普通高位钻场,每个钻场布置7个普通高位钻孔;布置3个定向高位钻场,每个钻场布置3个顶板高位定向钻孔,见表3。

表3 1226工作面高位钻场布置

钻场编号钻场位置/m距离开切眼位置距离/m普通高位钻场1号1 610702号1 560120定向高位钻场3号1 1505304号6501 0305号2001 480

4.2.1 各钻场瓦斯抽采效果对比分析

对定向高位钻场和普通高位钻场各钻孔瓦斯抽采数据进行对比,定向高位钻场3号钻孔平均单孔瓦斯抽采纯量为1.03 m3/min,平均单孔瓦斯抽采浓度为28.40%,累计抽放纯量约65万m3;定向高位钻场4号钻孔平均单孔瓦斯抽采纯量为1.55 m3/min,平均单孔瓦斯抽采浓度为49.80%,截至2019年12月16日累计抽放纯量15万m3;普通高位1号钻孔平均单孔抽采纯量为0.14 m3/min,平均单孔瓦斯抽采浓度为13.81%,累计抽放纯量1.45万m3;普通高位2号钻孔平均单孔瓦斯抽采纯量为0.15 m3/min,平均单孔瓦斯抽采浓度为14.40%,累计抽放纯量3.56万m3,各钻场钻孔瓦斯抽采数据见表4。可见定向高位钻孔单孔平均抽采纯量为普通高位钻孔的7倍以上,单孔平均抽采浓度为普通高位钻孔的2倍以上,钻孔抽采寿命为普通高位钻孔的3倍以上,定向钻场抽采总量为普通钻场的10倍以上。

从上述各钻场瓦斯抽采效果对比分析数据中可以看出,裂缝带顺层长钻孔在瓦斯抽采浓度、纯量、抽采寿命和抽放量都明显优于普通高位钻孔,一方面是由于采用定向钻进技术成孔,钻孔轨迹可人为控制,钻孔钻遇目标层位精度高且有效孔段长;另一方面是由于该类钻孔深、钻孔孔径大。

4.2.2 回风流瓦斯浓度

通过对1226工作面回采期间工作面回风流瓦斯浓度进行监测,通过统计分析,回采期间工作面回风流瓦斯浓度最大为0.60%,平均浓度分别为0.35%,可见定向高位钻孔进行工作面采空区及上隅角瓦斯治理效果良好,有效保障了工作面的回采安全。

表4 1226工作面各高位钻孔瓦斯抽采数据统计表

平均纯量/(m3·min-1)平均浓度/%抽采寿命/d抽采总量/m3有效钻孔数/钻孔总数普通钻场1号0.1413.811814 5004/7普通钻场2号0.1514.403335 6005/7定向钻场3号1.0328.40146649 6003/3定向钻场4号1.5549.8067150 0003/3

5 结论

(1)通过理论计算了曙光煤矿垮落带高度为11.0 m,裂缝带高度为40.5 m;垂直方向上定向钻孔层位布设于裂缝带中下部瓦斯聚集区域17.1~22.8 m;水平方向上钻孔分布范围距回风巷在15~35 m之间,钻孔间距为10 m。

(2)对大直径顶板定向长钻孔的施工工艺进行了介绍,分析了其技术优势,与普通高位钻场抽采工艺相比,定向钻进技术在钻场数量、钻孔有效孔段比例、钻孔进尺量、工期及施工成本都明显优于普通回转钻进技术,采用定向钻进技术施工裂缝带顺层长钻孔对曙光煤矿降本增效意义显著。

(3)瓦斯抽采效果明显优于常规钻进技术,钻孔有效孔段比率由25%提升至80%,提高2.2倍;钻孔孔径由Φ94 mm增大至Φ153 mm,提高63%;钻场数量由22个减至3个,减少86%;钻孔进尺量由20 592 m减少至5 040 m,减少76%;钻孔施工工期由286 d减至105 d,减少63%;施工成本降低44%;平均单孔瓦斯抽采纯量由0.15 m3/min提高至1.55 m3/min,提高了9倍;钻孔抽采寿命由18~33 d提高至146 d以上,提高了4倍以上。现场实践表明,采用Φ153 mm的大直径顶板定向长钻孔对煤层瓦斯进行抽采技术可行、效果良好,有很好的推广应用前景。

[1] 许家林.煤矿绿色开采20年研究及进展[J].煤炭科学技术,2020,48(9):1-15.

[2] 杨鹏,杨伟峰,张鑫全,等.基于信息熵的采动覆岩应力动态演化与水害辨识[J/OL].煤炭学报:1-9[2021-04-28].https://doi.org/10.13225/j.cnki.jccs.2020.0706.

[3] 曹祖宝,王庆涛.基于覆岩结构效应的导水裂缝带发育特征[J].煤田地质与勘探,2020,48(3):145-151.

[4] 王刚,杨曙光,张寿平,等.新疆煤矿区瓦斯抽采利用技术现状及展望[J].煤炭科学技术,2020,48(3):154-161.

[5] 石智军,李泉新,姚克.煤矿井下智能化定向钻探发展路径与关键技术分析[J].煤炭学报,2020,45(6):2217-2224.

[6] 石智军,许超,李泉新,等.煤矿井下2570 m顺煤层超深定向孔高效成孔关键技术[J].煤炭科学技术,2020,48(1):196-201.

[7] 石智军,姚克,田宏亮,等.煤矿井下随钻测量定向钻进技术与装备现状及展望[J].煤炭科学技术,2019,47(5):22-28.

[8] 许超,刘飞,方俊.高位定向长钻孔瓦斯抽采技术及抽采效果分析[J].煤炭工程,2017,49(6):78-81.

[9] 石浩.大直径高位定向长钻孔瓦斯抽采技术及应用[J].煤炭科学技术,2018,46(10):190-195.

[10] 侯国培,郭昆明,岳茂庄,等.高位定向长钻孔瓦斯抽采技术应用[J].煤炭工程,2019,51(1):64-67.

[11] 闫保永.高位定向长钻孔钻进工艺研究[J].煤炭科学技术,2016,44(4):55-58.

[12] 王勇,马金魁.顶板定向长钻孔“以孔代巷”抽采瓦斯技术研究[J].矿业安全与环保,2019,46(5):95-98,103.

[13] 李宏,马金魁.大直径顶板定向长钻孔替代高抽岩巷的瓦斯抽采效果分析[J].煤炭科学技术,2020,48(7):304-310.

Research on gas drainage technology of long bedding drill hole in fracture zone

- 相关推荐