井工煤矿技术变革研究与中煤集团具体实践

时间:2023-08-28 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

井工煤矿技术变革研究与中煤集团具体实践

0 引言

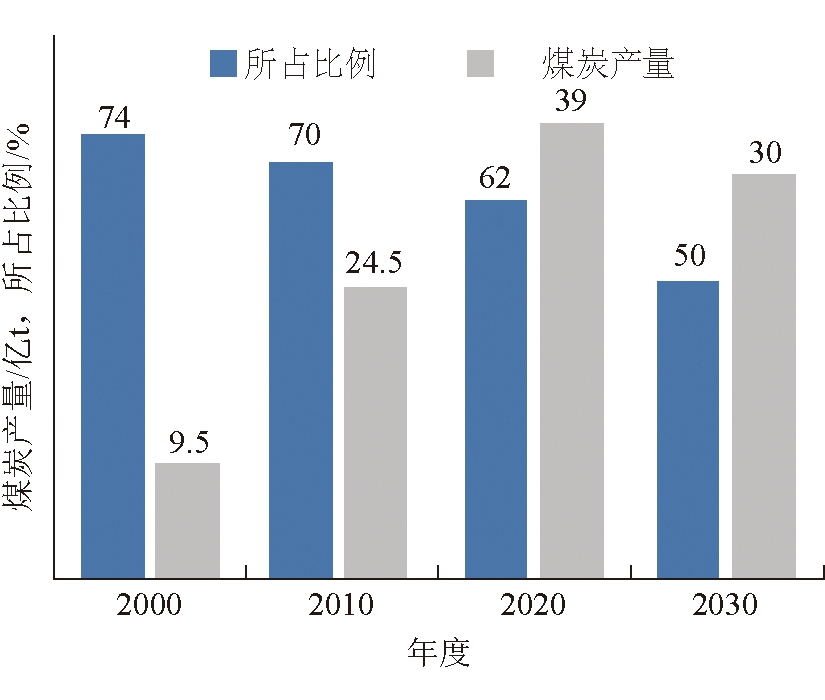

我国是世界第一煤炭生产与消费大国,在未来较长一段时期内,煤炭作为主体能源的地位不会改变[1-2]。受资源禀赋影响,我国富煤缺油少气,其中煤炭占化石能源总量的96%,石油、天然气仅占4%,2021年我国石油和天然气进口依存度分别达72%和42%,而水电、风电、核电、太阳能受资源条件、运营成本、核心技术等制约,难以快速优化我国现有能源结构。通过深入研究,2000-2030年我国煤炭在一次能源消费中的占比如图1所示,从现在到2030年虽然煤炭消费占比会呈下降趋势,但仍旧体量巨大。当前,在俄乌冲突导致的世界能源消费新形势下,国家能源安全问题日益凸显。同时,我国煤炭开采技术基础相对薄弱,支撑产业升级的原创性、核心技术仍显不足,传统技术变革、颠覆相对滞后。因此,珍惜煤炭资源,加快采矿技术管理变革,破解传统技术难题,构建科学采矿体系,对保障国家能源安全、提升国际竞争力具有重大意义。

图1 2000-2030年我国煤炭在一次能源消费中所占比例及煤炭产量

煤炭产业作为我国重要的能源支柱产业,有力支撑了国民经济和社会的平稳快速发展。但由于持续高强度、大规模开采,导致东部地区产能递减、中部稳中有降、西部增量加快;同时,矿井开采深度正快速向深部延深(深部资源量占我国煤炭开采总量53%以上),因此,未来我国煤炭主采资源主要为西部和深部。深部开采伴随“三高一强”(高地应力、高地温、高岩溶水压、强扰动)复杂开采条件,尤其是传统开采技术面临深部冲击地压、资源回收、开采成本和西部矿区生态等安全、技术、经济、环境四大难题,严重制约着煤炭行业的高质量发展。所以创新采矿工艺、破解传统开采难题、加快煤矿开采技术管理变革显得尤为迫切。

笔者通过深入研究我国煤矿开采技术管理面临的问题与挑战,针对传统开采技术难以解决的深部强矿压、高成本、高风险、低回收率和环境负效应等诸多难题,创新提出了无掘巷开采新方法,通过煤矿的实际应用,实现了传统开采由采掘工艺向采留工艺的重大变革,建立了采留合一、无煤柱、安全高效、连续开采的新模式;首次提出无掘巷开采主动岩层控制新理论,取消区段煤柱,上覆岩层应力向采空区和煤壁双向分流,使得回采巷道处于低应力状态,降低了巷道支护成本,提高了安全保障能力。通过自主研发无掘巷开采成套装备,实现了采煤工作面、沿空留巷自动化、机械化高效安全生产。初步形成了井工煤矿开采技术管理新模式,建成中煤集团南梁煤矿井工无掘巷开采示范矿井,万吨掘进率降低65%,采区回收率提高15%~25%,井下人员和设备分别减少25%和50%,综合成本降低21%,能耗、人员、设备、综合成本分别降低37%、42%、60%、28%。

1 煤炭产业发展面临的新挑战

1.1 深部开采矛盾愈加突出

我国煤炭资源开采深度正以每年10~25 m的速度持续向下延伸[1]。就深部开采而言,随着中东部矿区进入平均采深700 m的常态化深部开采,西部矿区平均采深正以每年8~25 m的速度持续下延,即将达到700~1 000 m的绝对深度资源开采模式[3]。进入深部煤炭资源“四高一扰动”开采条件后,采动影响剧烈、动力灾害显著,安全事故时有发生,已成为制约煤矿安全生产的重要诱因,煤炭安全开采形势更加严峻。在这一背景下,深部动力灾害的科学有效防控势在必行。而科学预判岩体深部响应力学机制、合理优化深部煤炭资源开发布局,装配现代智能开采装备,切实提高开采系统的经济技术可行性,是缓解深部开采矛盾的关键所在。

1.2 绿色开采技术有待创新

煤炭在新时代必须走绿色开采之路[3]。近年来,煤炭开采造成的生态环境影响、水资源污染、煤矸石堆存、地表沉陷、土地荒漠化等环境问题依旧存在,并引发社会广泛关注。如果采用传统垮落法处理采空区,一方面矸石提升至地表处理,占用地表土地资源、破坏地表水系、污染空气,造成严重环保问题;另一方面还易于引发地面沉陷,损毁耕地[4]。在国家加大环境治理,保障绿水青山的政策背景下,煤炭开发必须与环境相协调,建设生态绿色矿山的必要性需求比以往任何时候都要迫切。未来需进一步突破以往充填开采、保水开采的技术瓶颈,在材料研发、开采技术、布局优化等方面展开全面创新性研究。让生态绿色矿山与国家政策接轨,惠及当地民众,从地下到地面全面形成时空环境友好型的煤炭开采开发布局。

1.3 智能开采技术与装备有待进一步升级

煤炭智能开采技术是煤炭工业科技革新的重要方向之一。目前我国煤炭产业数字化、信息化及智能化建设仍处于起步阶段,在地质异常体精准智能感知、煤岩自适应截割与支护、采场与巷道围岩4层空间实时精准监测等煤炭智能开采相关技术和装备领域,其研究进展还不能完全满足煤炭智能开采的需求[5]。由此,亟需开展针对性科研攻关,进一步研发适应于煤炭智能开采的理论技术与成套装备。

1.4 生产技术与管理有待进一步优化

煤炭资源开采过程中,回采、掘进、机电、运输、通风等生产环节结构性矛盾突出[1],主要体现在以下3个方面:采掘分离:先掘进、后采煤、采掘关系复杂,易造成采掘失调;生产组织:采掘并存、工艺复杂、设备多、用人多;技术管理:点多面广、系统复杂多变、管理幅度大。

由此,亟需建立一套采掘合一、系统简单、工艺简化、管理集约的煤炭开采科学管理体系。

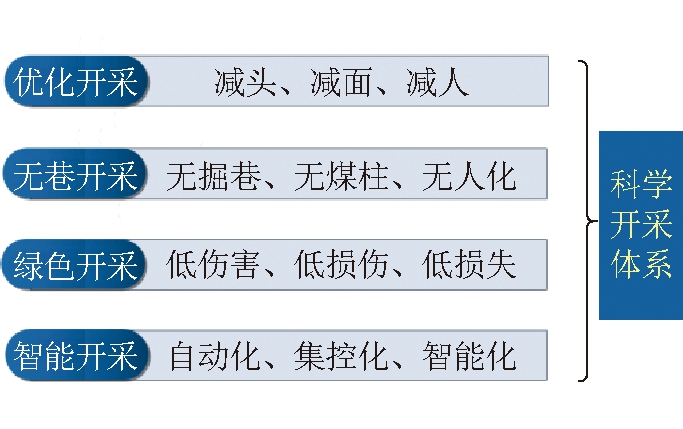

2 采矿技术变革构想

为突破相关关键技术瓶颈,构建安全、高效、绿色、智能的新型科学采矿技术体系,实现煤炭产业高质量发展,中煤集团联合中国矿业大学、中国煤炭科工集团、安徽理工大学等高校和科研机构的专家提出了“优化开采、绿色开采、智能开采”的采矿技术变革的科学构想,研究结论认为,采矿技术变革应坚持以下原则:安全第一原则,结合实际、一矿一策原则,系统简化优化原则,安全高效原则与少人原则。

基于上述采矿技术变革的思想与内涵,以国家能源战略为导向,以煤炭技术革命为路径,以产业升级为引领,围绕关键科学问题,笔者构建了优化开采、无巷开采、绿色开采、智能开采的现代科学采矿体系,并进行了工程示范以指导行业推广应用,并更好地实现国家能源安全保障战略目标。采矿技术变革的发展目标如图2所示。

图2 采矿技术变革的发展目标

3 采矿技术变革的四大突破方向

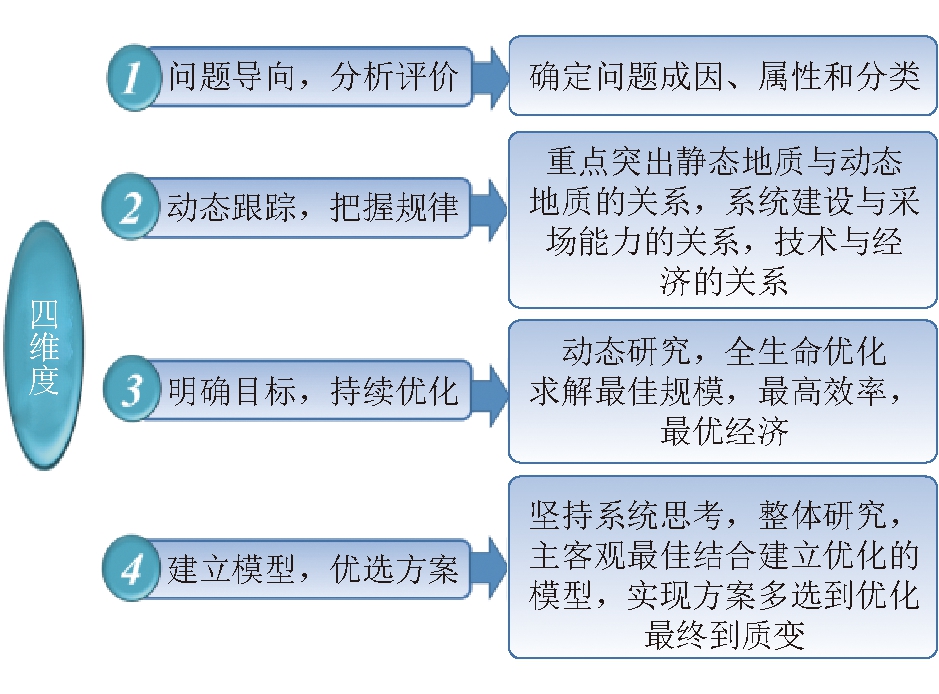

3.1 优化开采

煤矿是一个复杂的系统工程,没有很好的统一性、规律性,随着采场的动用与迁移,条件随之变化,坚持矿井动态评价、技术优化尤为重要。

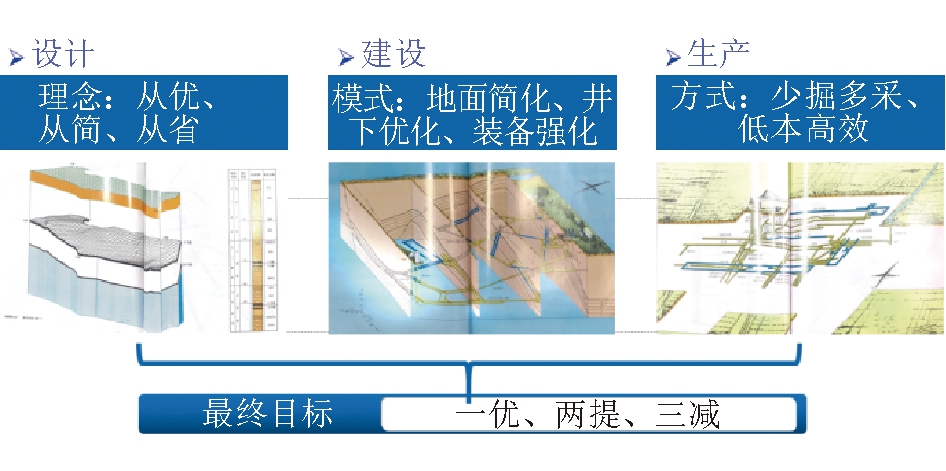

针对当前煤矿高效生产面临的难题,提出煤炭资源优化开采的理念:通过技术创新和生产方式的变革,实现布局优化、系统简单、工程减量,形成可持续的安全、高效、绿色开采的先进产能。煤炭资源优化开采设计法则如图3所示。经过深入系统的研究已初步形成可视化地质、自优化设计、精准化建井、集约化生产优化开采的理论与方法。为初始设计落后、开采复杂的老煤矿以及效率低下的煤矿开采提供了理论指导和重生的希望,使得落后产能可变为先进产能,风险产能可变为安全产能。

图3 煤炭资源优化开采设计法则

煤炭资源优化开采主要涵盖以下内容。

(1)设计优化:过度设计,导致质量过剩、成本上升。反之,设计漏项将导致重复补套、重复投入。由此,设计作为一切研究的核心,事关投资优化,项目成败。应坚持技术前移、超前研究、动态优化,以保障设计的先进合理。

(2)技术进步:技术进步取决于生产力水平。先进的技术造就先进的生产力,随着新技术的应用与成熟,工业降本成为必然趋势。

(3)装备升级:装备水平决定于工业化水平。依靠先进装备淘汰落后的旧装备,实现装备与地质、资源、系统等的最佳耦合,以实现煤炭由低端生产向高端制造转型。

(4)管理提升:管理提升是企业永恒的主题。规范的管理造就规范的行为。通过严谨规范、精细有序、执行有力的科学管理可实现粗放式管理向精细化管理转型。

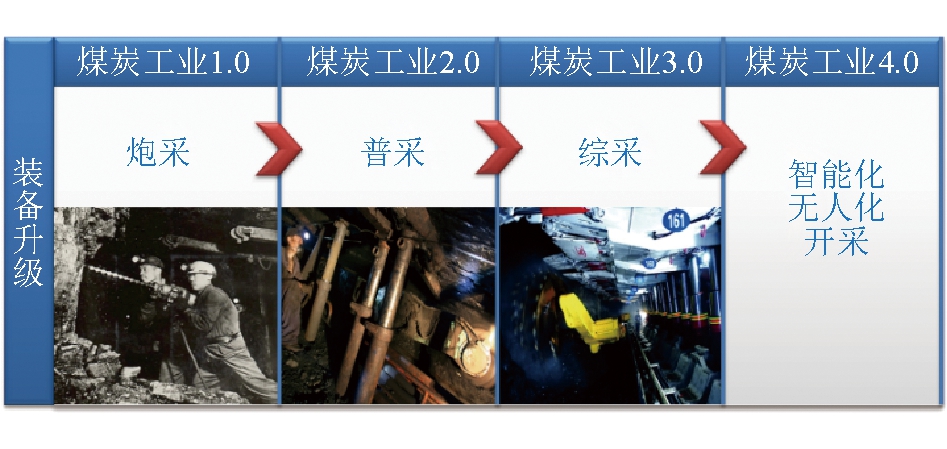

煤炭资源优化开采技术变革的指导理念如图4所示,煤炭工业装备升级发展路径如图5所示。

图4 煤炭资源优化开采技术变革指导理念

图5 煤炭工业装备升级发展路径

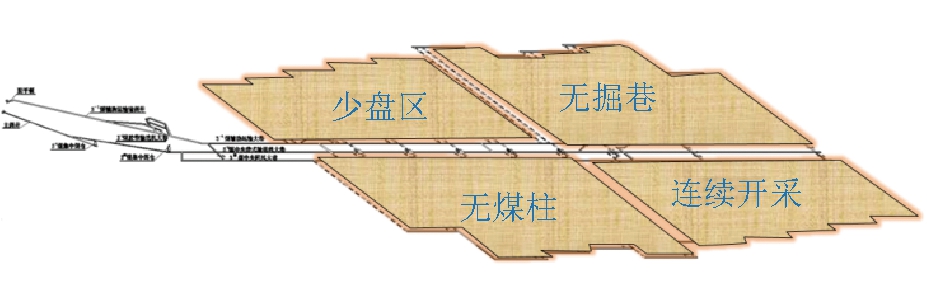

3.2 采留一体无掘巷开采

针对传统留煤柱采煤系统存在的留煤柱、巷道掘进量大、采掘矛盾等问题,提出采留一体无巷道掘进切顶留巷开采方法:沿采区边界布置边界导巷(盘区运输巷、回风巷、开切眼)形成采留一体的生产系统,采用综采装备沿煤层延伸方向进行长壁回采,在采煤机推移至工作面尾部时采用特制加长摇臂采煤机割出巷道空间,通过工作面刮板输送机机尾的超低设计和可伸缩变量,满足机尾割巷空间和自动限位装煤,割巷后紧跟预留成巷作业空间的分体式端头支架和巷旁切顶护帮支架;在一次割煤、掘巷循环内,同步完成巷道顶板支护、巷旁切顶、巷帮挡杆、巷帮密闭等切顶成巷工序,实现无煤柱、无巷道掘进、连续开采、边采边留的开采新方法,简称采留一体无掘巷开采[6]。

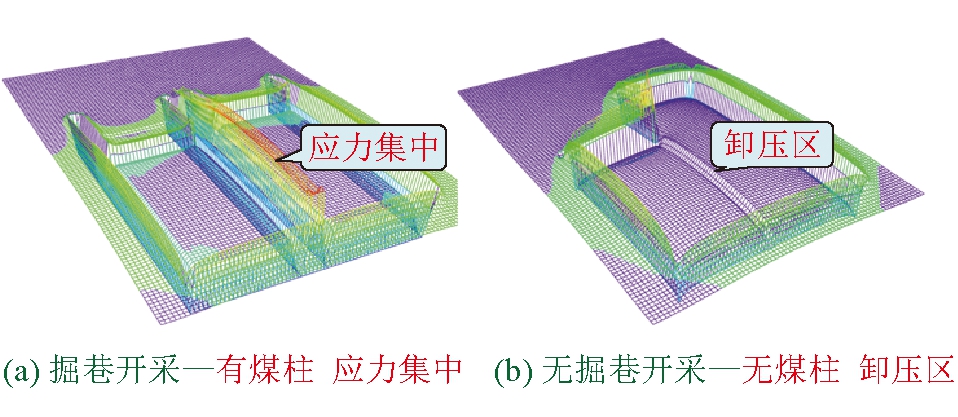

通过数值模拟也验证了无掘巷开采的卸压机理,使切顶卸压自成巷无煤柱开采,留巷处于低压保护区,巷道稳定可靠,而传统开采受煤柱影响,巷道处于高压区,易导致围岩松动,变形失稳。有、无掘巷开采应力卸压对比如图6所示。

图6 有、无掘巷开采应力卸压对比

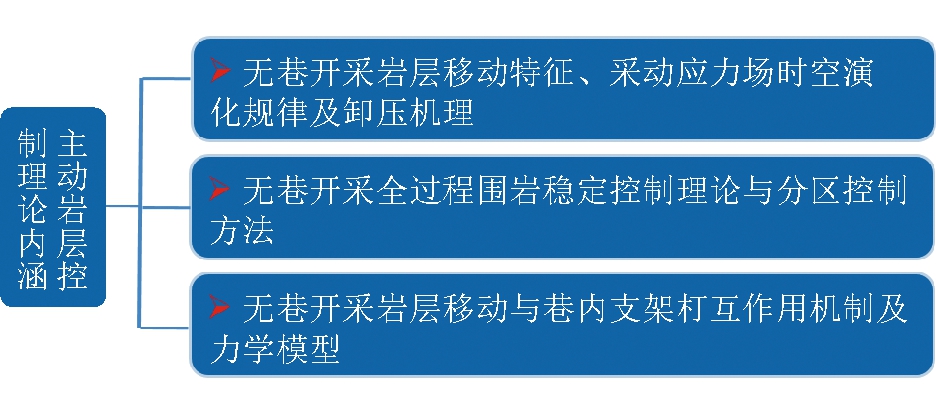

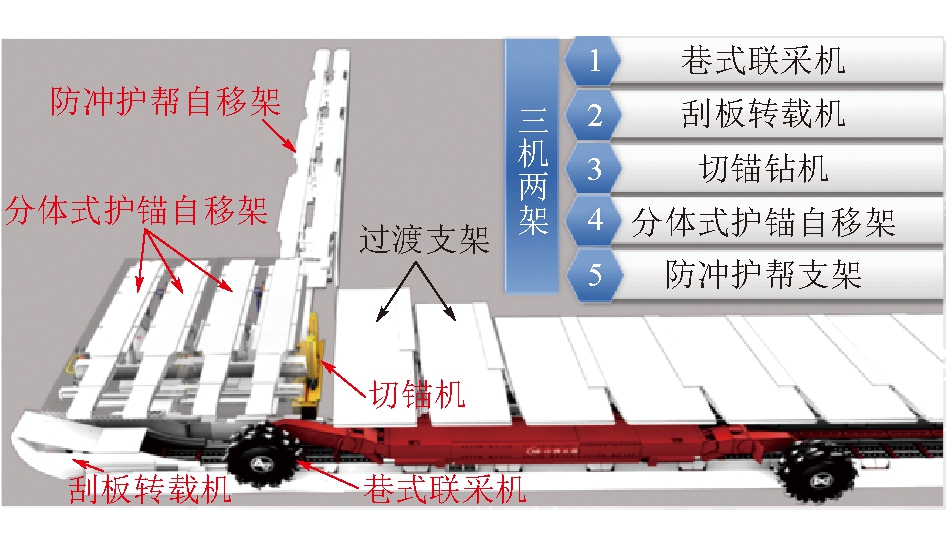

基于岩层移动特征及采动应力场时空演化规律及卸压机理,初步建立煤矿“无巷开采”的围岩控制理论,研发井下“采-切-留”成套技术与装备,构建小矿压、微变形、无煤柱、自成巷、安全、绿色开采新模式和煤矿工程简约、系统简单、工艺简化、管理集约的开采技术管理体系,基本完成无巷开采理论研究、技术研发、装备研制、工程示范,形成“无巷开采”,集设计、建设、生产、运营全过程的技术管理体系和规范。无巷开采方法的主动岩层控制理论内涵如图7所示,无掘巷开采关键技术与装备(“三机两架”)如图8所示。

图7 无巷开采方法的主动岩层控制理论内涵

图8 无掘巷开采关键技术与装备

3.3 短充长采

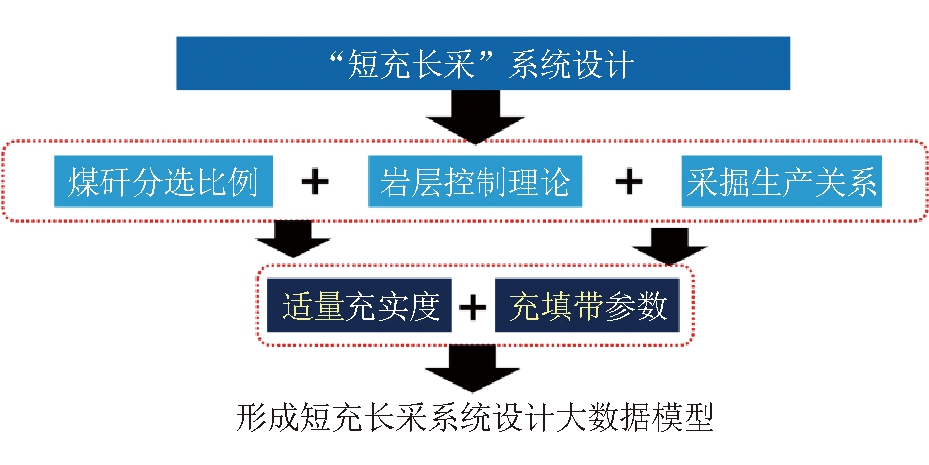

针对传统开采模式发展瓶颈,研究开发了“短充长采开采模式”,即以煤矿井下采区内就近分选的矸石为主形成的固体废弃物充填带取代区段煤柱,通过边采、边充、边留巷,构建短充留巷、长壁开采的“采-充-留”三位一体的生产方式,形成井上无矸石、井下无煤柱、地表低损害、岩层低损伤、资源低损失的现代科学开采技术体系,称为“短充长采开采模式”[7],如图9所示。

图9 “短充长采”科学技术路线

创新提出固体废弃物充填带能量缓释理论、“短充长采”低损伤岩层控制理论,初步建成东部密集村庄群下,西部生态脆弱区,中部强动力灾害区多个示范矿井,以指导行业进一步推广和应用,构建了围岩低损伤、环境低伤害、资源低损失、能源低损耗、灾害可防治、井下分选和精准充填、智能开采的安全绿色开采体系。

3.4 智能开采

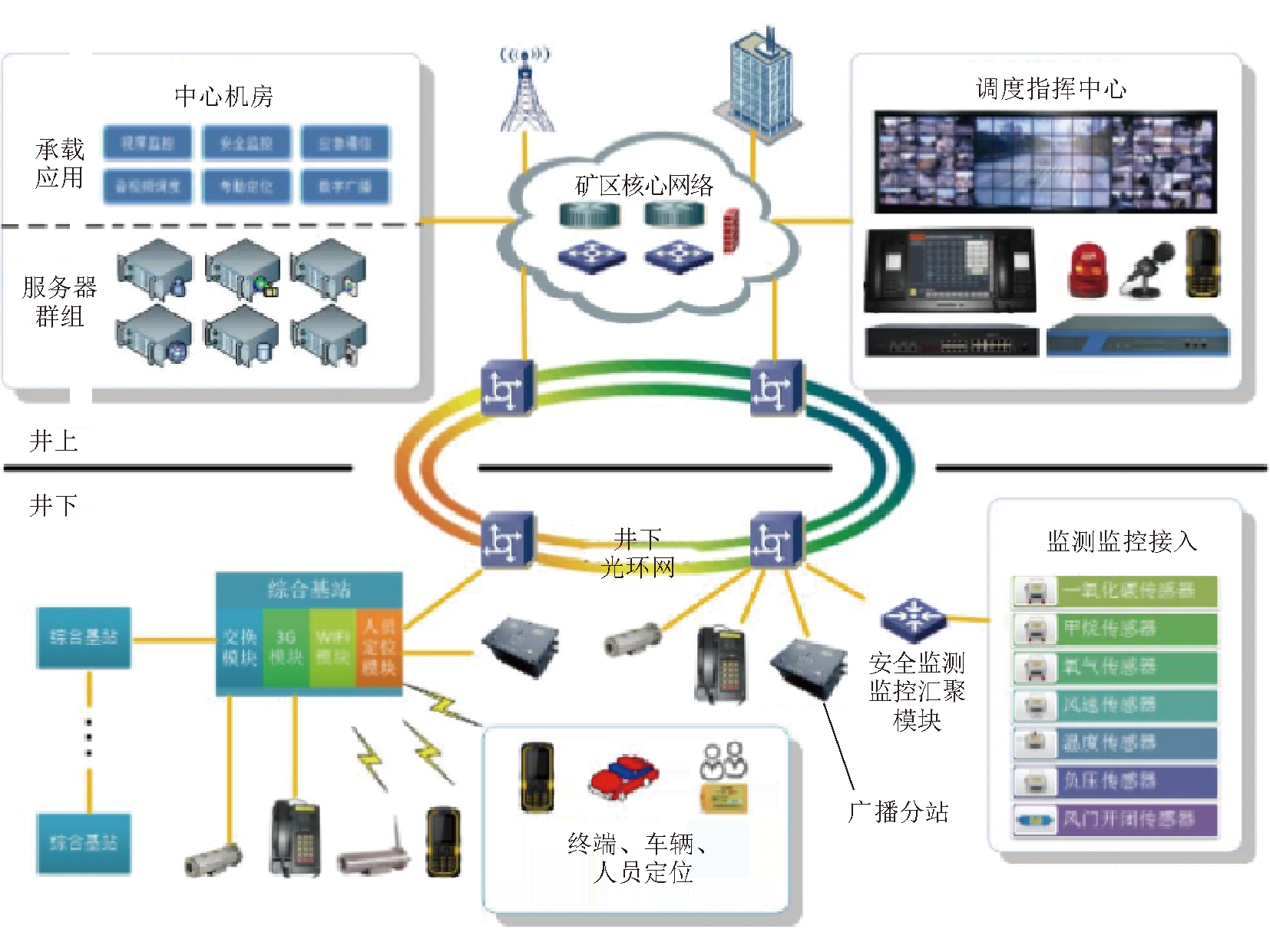

针对当前智能化装备水平不高、人员劳动强度大的开采现状与难题,依托新一代信息技术,以提高煤炭重大装备集成能力为主线,提升高端装备开发与制造能力,发展高效可靠、节能环保、替代进口的成套产品;基于互联网、大数据、云计算等信息技术与能源技术的深度融合,在智能化机器人采煤技术、无煤柱开采沿空留巷成套技术、新材料及新工艺关键技术、快速掘进配套技术等方面进行重点攻关;推动采掘设备关键技术、磁动力运输系统、智能化机器人、智能装备制造等重大项目技术创新。智能开采物联网系统如图10所示。

图10 智能开采物联网系统

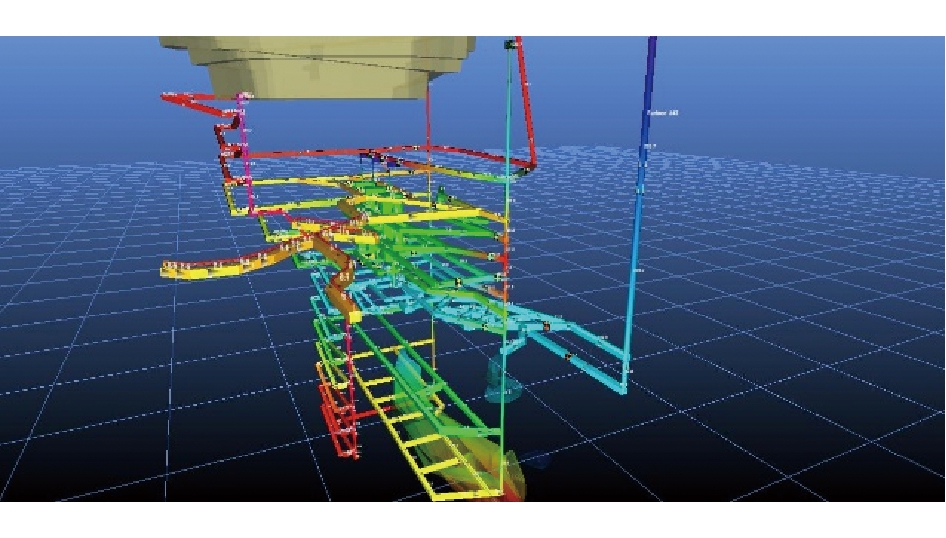

基于矿山智能化开采构想下“采掘自动,系统集控,管理智能”的目标导向,建立一套现代化矿井三维可视化系统,对保障矿井安全、提高煤矿生产管理水平、提高生产工作效率、加快智慧矿山信息化建设具有十分重要的意义。因此,进行了虚拟矿井三维模型实体库和三维可视化系统设计,现代化矿井三维可视化系统示例如图11所示。

图11 现代化矿井三维可视化系统示例

4 采矿技术变革典型工程案例

4.1 孔庄煤矿优化开采应用案例

中煤集团大屯煤电公司孔庄煤矿位于江苏省徐州市,于1977年7月1日正式竣工投产,1978-2007年经过三期扩建,生产能力达180 万t/a,属我国东部矿区深部复杂地质条件典型代表矿井。经过持续的高强度开采,现主要面临生产工艺落后、采掘关系复杂等一系列安全、高效生产问题。自2013年起,对孔庄矿井各系统、各环节进行优化,该矿优化开采的科学路线如图12所示。

图12 孔庄煤矿优化开采科学路线

孔庄煤矿开展煤炭资源优化开采主要包括以下几方面:生产格局:淘汰了落后的水采工艺,实现“2采8掘” 的生产格局;采掘系统:综采工作面生产能力达到120万t/a、煤巷掘进进尺305 m/月;通风系统:累计关闭巷道11 460 m,简化了通风系统,实现了分区式通风;主运输系统:简化为-785 m、-1015 m 2个水平运输;排水系统:关闭了-785 m水平排水泵房和-620 m水平排水泵房;生产成本:目前矿井生产成本较优化前降低33元/t。经统计,孔庄煤矿单产单进分别提高49.7%和81.2%;“三减水平”分别下降36%、21%、10.1%,总计减少投资和降本近百亿以上。

现场应用结果表明,初步形成了可视化地质、自优化设计、精准化建井、集约化生产的煤炭资源优化开采。为一些初始设计落后、开采复杂的老煤矿以及效率低下的煤矿提供了理论指导和重生的希望,也为我国类似条件矿井优化开采提供了借鉴。

4.2 南梁煤矿无掘巷开采工程案例

中煤集团南梁煤矿为我国“多巷道掘进、多煤柱留设”采煤系统布置方式的典型代表矿井,当前主要面临巷道掘进工程量大、煤柱损失资源多、采掘分离,采掘失调等工程难题。在南梁矿30104工作面应用了采留一体无掘进留巷技术。现场应用结果表明:采用边采边留无巷道掘进技术,利用留巷实现无煤柱、连续开采,在技术方面实现了少掘多采,成本降幅37%;在管理体系方面,完成了采矿工程、生产系统、技术装备、安全保障、组织管理“五大变革”;实现了减巷道、减煤柱、减人员、减设备、提效率“四减一提”的管理创新。南梁矿无掘巷开采科学路线如图13所示。

图13 南梁矿无掘巷开采科学路线

4.3 葫芦素煤矿“短充长采”应用案例

中煤集团葫芦素煤矿位于内蒙古自治区呼吉尔特矿区,是我国西部高强开采条件下千万吨级特大型矿井。当前矿井面临着矸石外排政策风险高、深部开采安全风险大、煤柱留设资源损失多等问题。针对上述技术难题,在葫芦素煤矿二盘区2-1 煤实施了“短充长采”绿色开采技术工艺。通过先采后充、沿充留巷,形成了采、充、留一体化的“短充长采”生产系统,充分发挥了长壁工作面开采和短壁矸石充填开采的集成优点,为矿井绿色、安全、高效开采探索出了新路径。“短充长采”现场应用取得以下显著成效。

(1)实现了节约开采。用“短充”(短壁充填开采)工作面取代“长采”(长壁垮落式开采)工作面的区段煤柱,实现了深部煤炭资源零损回收。

(2)实现了安全开采。优化设计了矸石快速充填与采煤并行作业工艺,“短充”工作面初始填充率达到了85%、“长采”工作面支承压力降低了40%。

(3)实现了高效开采。“短充长采”布置方式将采充分离,互不干扰,即可快速充,又可高效采。

(4)实现了绿色开采。“短充长采”技术实现了矿井矸石不升井、地面无矸化。有效保护了西部生态脆弱区地表生态环境。

4.4 中煤集团科学开采实施规划

为实现科学采矿战略构想,中煤集团研究制定了科学采矿战略实施规划,即:至2025年,在科学开采领域取得关键突破,并形成首批6个工业性示范矿井;至2030年,基本形成科学开采技术体系;至2050年,集团范围内全面实现科学开采,最终建立安全、高效、绿色、智能的现代采矿技术工业体系。

5 结论与展望

(1)开展采矿技术革新是新时代构建集约、安全、高效、绿色现代化煤炭工业体系的迫切要求。

(2)针对煤炭工业发展面临的挑战,提出以煤炭资源优化开采、采留一体化无掘巷开采、短充长采及智能开采为主要革新方向的科学理念。

(3)形成煤炭资源开采安全、高效与环境问题系统性综合解决方案,并在中煤集团孔庄煤矿、南梁煤矿及葫芦素煤矿进行了工程应用,同时建立系列集成示范基地。

将来,中煤集团将继续面向生态文明建设与保障能源安全供给的国家重大战略需求,开展新一轮科技创新与技术革命,突破开采环境限制,深入研究解决煤炭资源开采所涉及的基础理论,创新研发相关技术装备,构建系统化的煤炭资源安全、绿色、高效、智能开采理论与技术体系。

[1]袁亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.

[2]钱鸣高,许家林,王家臣.再论煤炭的科学开采[J].煤炭学报,2018,43(1):1-13.

[3]谢和平,高峰,鞠杨,等.深部开采的定量界定与分析[J].煤炭学报,2015,40(1):1-10.

[4]缪协兴,巨峰,黄艳利,等.充填采煤理论与技术的新进展及展望[J].中国矿业大学学报,2015,44(3):391-399.

[5]王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

[6]祁和刚.采留一体无掘进留巷恒阻锚体梁顶板支护研究[J].煤炭科学技术,2018,46(S2):1-9.

[7]祁和刚,张农,李剑,等.煤矿“短充长采”科学开采模式研究[J].煤炭科学技术,2019,47(5):1-11.

Research on the technological transformation of underground coal mine and concrete practice of China National Coal Group

QI Hegang,MAShizhi,ZHENG Zhongyou,et al.Research on the technological transformation of underground coal mine and concrete practice of China National Coal Group [J].China Coal,2023,49(5):80-86.DOI:10.19880/j.cnki.ccm.2023.05.011

- 相关推荐