基于TGIS的数字孪生智能综采工作面研究

时间:2024-01-10 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

基于TGIS的数字孪生智能综采工作面研究

0 引言

数字孪生是将现有物理对象数字化,在虚拟空间构建可以表征物理对象特征、过程和行为的虚拟数字化表达,通过实测、仿真和数据分析来实时感知、诊断物理对象的工作状态,通过分析和预测来调控物理对象中设备的行为,达到优化物理对象的目的[1-2]。

基于时态地理信息系统(Temporal Geographic Information System,TGIS)[3-4]的数字孪生智能综采工作面集成了时态地理信息技术和数字孪生技术,基于物理综采工作面在虚拟场景中构建与其对应的透明化综采工作面,通过对地质模型、设备模型实时数据的采集、接入、分析来仿真物理综采工作面运行工况;通过大数据、人工智能等技术对透明化综采工作面地质环境、设备状态进行分析预测并将结果反馈给物理综采工作面,为自适应割煤提供地质保障[5-6],以期达到安全高效开采的目的[7-8]。

目前,国内煤矿以“机械自动化、智能无人化”为发展方向,以“记忆割煤为主、人工干预为辅,无人跟机、有人巡视”的智能化开采模式为建设思路[9-10],以实现“视频可视化远程操控”为建设目标[11-13],整体智能化水平相对不高,尚处于智能化开采的初级阶段[14-16]。其中基于工业视频的远程操作,由于存在监控死角、镜头易污易遮挡、工作面光线不足等诸多问题,在操作过程中很难进行精准的控制操作。而数字孪生工作面通过对设备实时数据的采集分析,可以在数字孪生场景内真实还原现场情况,通过实施数据交互,与现场设备实现同步操作,达到身临其境的效果,实现对生产设备工况、姿态的准确控制。同时,相对于视频可视化截割会受粉尘影响,无法沿煤层顶底板精准截割,数字孪生系统同样无法直接看到煤层条件,需要配合高精度三维地质模型[17-19],才可以真正实现沿煤层截割。

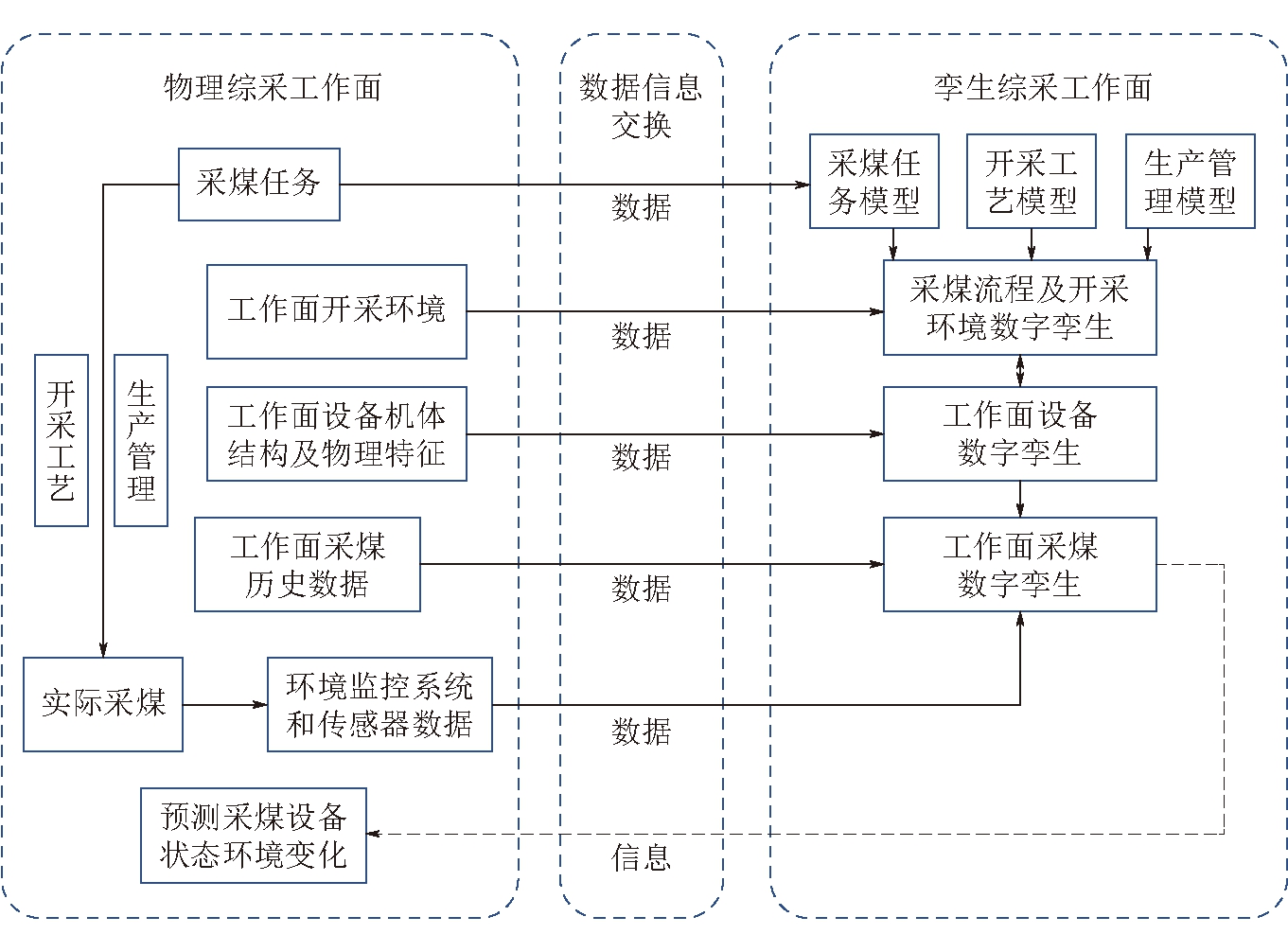

基于TGIS的数字孪生智能综采工作面分为物理综采工作面、孪生综采工作面和数据信息交互3个部分。物理综采工作面是井下多个智能设备组成的实际生产开采工作面;孪生工作面是物理工作面的仿真映射,它具备数据接入、工作仿真、分析预测、信息反馈等功能;数据信息交互为物理综采和孪生工作面提供数据信息交互的功能。

1 技术原理

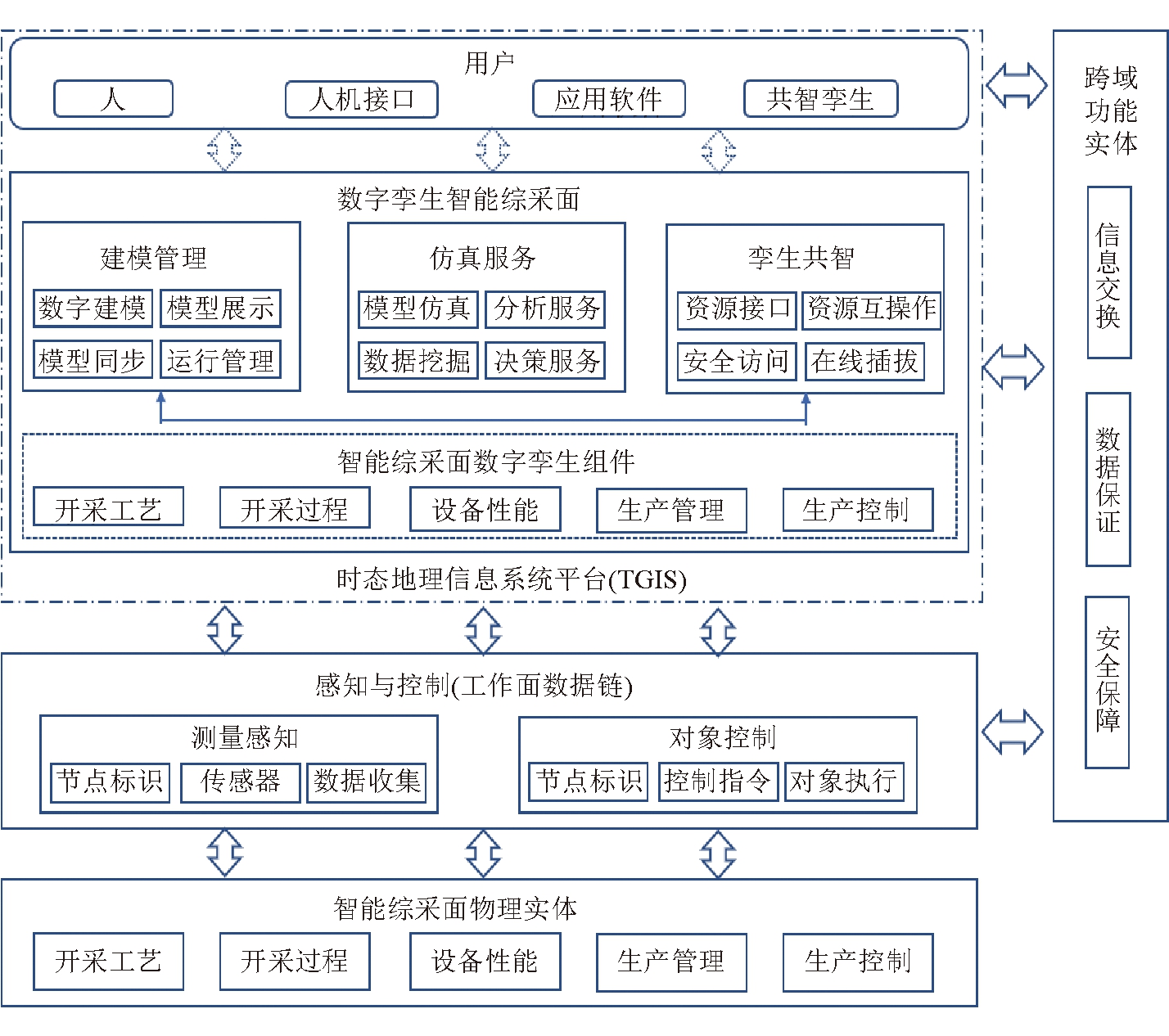

基于TGIS数字孪生智能综采工作面系统包括用户、数字孪生智能综采工作面、感知与控制实体、现实物理综采工作面、跨域功能实体5个层次,整体框架如图1所示。

图1 数字孪生智能综采工作面系统框架

(1)第一层是使用数字孪生的用户层,包括人、人机接口、应用软件以及其他相关的数字孪生体,即共智孪生体,如数字孪生供电系统、数字孪生通风系统等。

(2)第二层是与智能综采工作面对应的数字孪生体,提供建模管理、仿真服务和孪生共智三大类功能,它是反映真实物理综采工作面的某一角度特征的虚拟模型。建模管理包括物理综采工作面的建模与展示、与物理综采工作面的模型同步和运行管理。仿真服务包括模型仿真、分析服务、数据挖掘、决策服务等。孪生共智包括共智孪生体等资源的接口、互操作、在线插拔和安全访问。建模管理、仿真服务和孪生共智之间传递实现物理综采工作面的状态感知、状态诊断和状态预测所需的信息。另外该层还包括了与智能回采工作面物理实体对应的数字孪生智能回采工作面组件,包括开采工艺数字孪生组件、开采过程数字孪生组件、设备性能数字孪生组件、生产管理数字孪生组件和生产控制数字孪生组件。

第一层和第二层都是基于时态地理信息系统平台构建而成,时态地理信息系统提供包含精准地质信息在内的高精度矿山三维地质模型以及矿山开采变化过程的时空演化模型,并通过空间、时间属性连接“采、掘、机、运、通”等全业务流程数据,特别是综采工作面的“三机”设备数据,为数字孪生综采工作面和用户交互提供支撑服务。

(3)第三层是感知与控制,连接综采工作面数字孪生体和物理综采工作面的测量感知与控制实体,实现物理智能综采工作面的感知和控制的能力。

(4)第四层是与数字孪生智能综采工作面对应的物理实体目标对象所处的现实物理域,包括开采工艺、开采过程、设备性能、生产管理和生产控制等。感知与控制层和物理综采工作面之间有感知数据流和控制信息流的传递。

(5)数字孪生智能综采工作面、感知与控制层、用户之间的数据流和信息流传递,需要信息交换、数据保证、安全保障等跨域功能实体的支持。信息交换通过适当的协议实现数字孪生体之间信息交换。安全保障负责数字孪生系统安保相关的保密、认证、授权和完整性。数据保证与安全保障一起负责数字孪生系统数据的准确性和完整性。

2 基于TGIS的数字孪生智能综采工作面技术体系

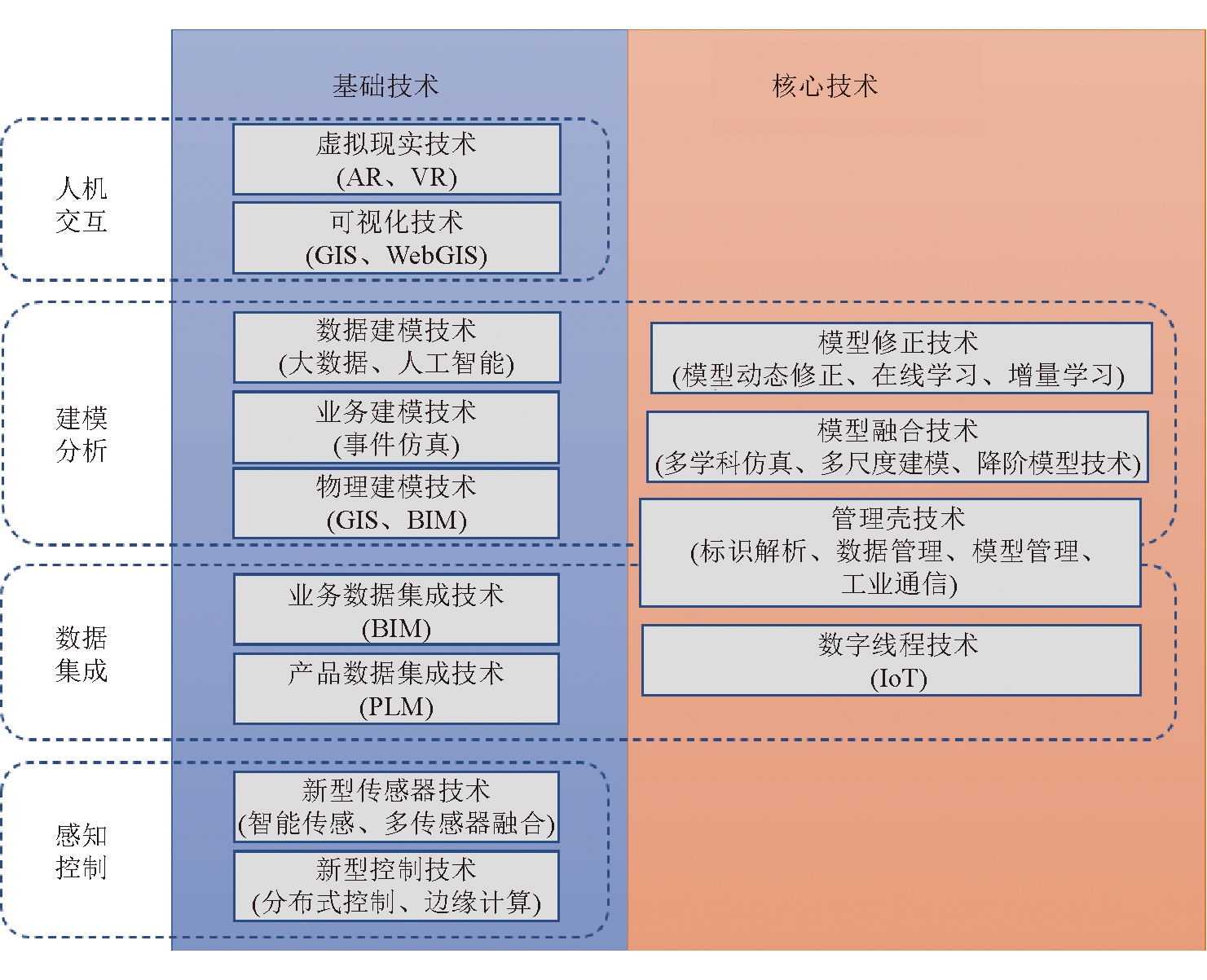

基于TGIS数字孪生智能综采工作面技术架构遵循数字孪生通用的技术体系,是一系列技术的集成融合和创新应用。基于TGIS数字孪生智能综采工作面技术体系如图2所示,该系分为横、纵两大方面,横向从底到顶分为感知控制、数据集成、建模分析、人机交互4个领域;纵向分为基础技术和核心技术。

图2 基于TGIS的数字孪生智能综采工作面技术体系

(1)感知控制层完成物理世界和虚拟世界的感知交互和设备控制的功能。主要包括新型传感器技术和新型控制技术,目前传感器向微型化、集成化发展,微型的传感器能够被集成到体积更小的数字产品之中,实现更深层次的数据感知;随着传感器向微型化发展,多个不同类型的传感器集成至单个传感模块,数据感知获取能力进一步增强,可实现更丰富的数据感知。

(2)数据集成层将不同领域,不同层级的数据进行深度的集成。数字线程技术作为数字孪生的关键技术将机械、软件、电子等多领域的数据进行深度集成。数字线程技术借助物联网平台的跨领域数据集成能力,构建包含产品全生命周期、全业务流程的数字线程。

(3)建模分析层主要是物理、业务、数据的建模。这里涉及的核心技术为模型动态修正和模型融合。在线机器学习基于实时数据持续驱动模型完善,能够有效地对模型进行动态修正;模型动态修正技术基于实测或分析数据对原始模型进行修正。跨领域、跨类型、跨尺度的模型融合技术支撑负责孪生模型的构建。

数据集成层和建模分析层需要管理壳技术提供的模块化管理框架将数据和模型进行统一管理。管理壳技术主要包括数据集成、模型管理及融合、标识解析和工业通讯4个方面的功能。

(4)人机交互层主要满足人和数字孪生系统的交互,包括虚拟环境的交互和物理环境的交互。

3 基于TGIS的数字孪生智能综采工作面成熟度模型

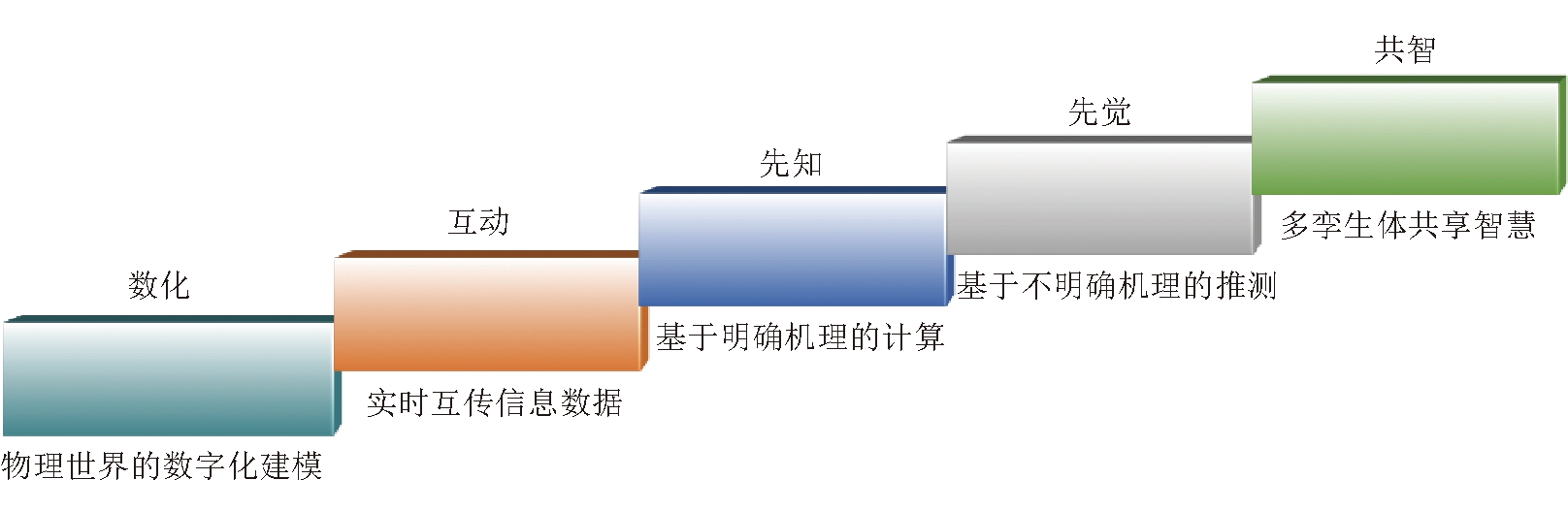

基于TGIS的数字孪生智能综采工作面不仅仅是物理智能综采工作面的数字镜像,也要接受物理世界的实时信息,更要将信息反馈给物理世界,而且进化为物理世界的先知、先决的超体。这个演变的过程称为成熟度进化,基于TGIS的数字孪生智能综采工作面生长发育将经历数化、互动、先知、先决和共智等几个过程,如图3所示。

图3 数字孪生成熟度模型

(1)数化。数化是对物理智能综采工作面数字化的过程,需要将物理智能综采工作面对象表达为计算机和网络所能识别的数字模型。综采工作面的数字化模型包括两大部分:一是依据综采工作面地质环境构建的高精度综采工作面地质模型;二是综采工作面设备的数字化模型,包括采煤机、液压支架、刮板输送机、破碎机、带式输送机等。数字化的核心是建模技术,智能综采工作面的建模同时使用了3DMAX、MAYA等几何建模软件,三维激光扫描、PROE/CATIA等工业建模软件。

(2)互动。互动主要是指数字孪生综采工作面和智能物理综采工作面之间以及多个数字孪生体之间的动态交互。数字孪生综采工作面系统的交互包括4个部分:一是井下大量安装的传感器;二是将传感器采集的数据传递到孪生工作面;三是孪生综采工作面依据接收的的数据进行仿真、分析、预测;四是孪生工作面将预测的结果返回物理综采工作面并对综采工作面中的设备进行控制,以使物理综采工作面达到设备最优配置和指导割煤的目的。

(3)先知。先知是指利用仿真技术对物理综采工作面状态进行动态预测。先知是基于确定规律进行计算,数字孪生智能综采工作面的先知既包括既定的物理学规律,如液压支架本身结构的相互作用力关系、液压支架和刮板输送机物理连接移动时的相互作用力关系等,又包括综采工作面作业规程、生产管理条例等内容。综采工作面刮板输送机推移和支架移动流程仿真、三角割煤流程仿真及基于既定规律的整个采煤过程的仿真都属于先知的范畴。另外基于煤层发育、分布规律,依据现场实测或传感器测量数据在现有地质模型基础上进行地质模型的动态修正和提供预测截割曲线也属于先知的范围。

(4)先觉。先觉是在不透明的条件下对未来将要发生的事情进行预测,即在不完整信息和不明确规律的条件下基于大数据、人工智能等技术进行分析预测。如数字孪生智能综采工作面中基于历史回采数据、设备性能参数和能耗数据、作业规程中生产规则,分析得出整个工作面开采成本,可能会出现的隐患和风险,设备系统和开采工人的最优配置等都属于先觉的范畴。

(5)共智。共智是指多个不同的数字孪生体之间共享智慧,这里不同的数字孪生体是人为设定的,如数字孪生综采工作面、数字孪生掘进工作面、数字孪生通风等。实现共智的前提是单个数字孪生体能共享内部的智慧,多个数字孪生体通过共智形成更高层级的孪生体,且可以无限的组合叠加,如数字孪生综采工作面、数字孪生掘进工作面、数字孪生井巷工程等构建数字孪生矿井,数字孪生煤矿等。

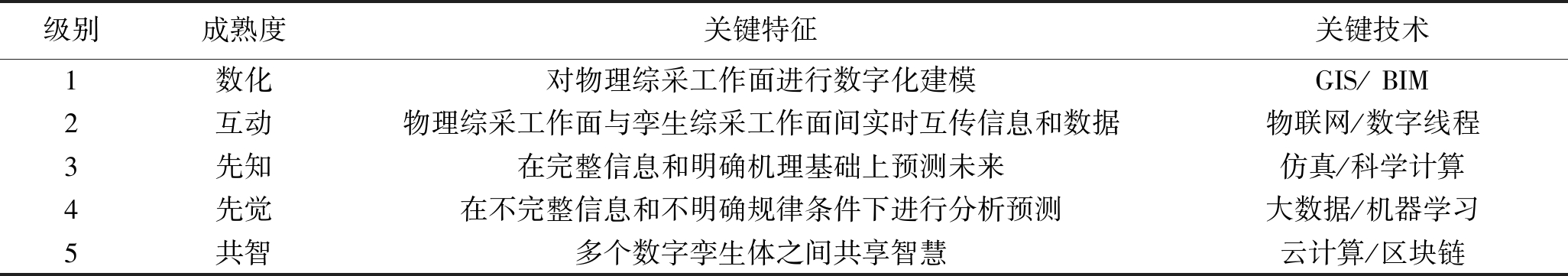

数字孪生成熟度模型、关键特征及关键技术对比见表1。

表1 数字孪生成熟度模型、关键特征及关键技术

级别成熟度关键特征关键技术1数化对物理综采工作面进行数字化建模GIS/ BIM2互动物理综采工作面与孪生综采工作面间实时互传信息和数据物联网/数字线程3先知在完整信息和明确机理基础上预测未来仿真/科学计算4先觉在不完整信息和不明确规律条件下进行分析预测大数据/机器学习5共智多个数字孪生体之间共享智慧云计算/区块链

4 数字孪生智能综采工作面建设路线

数字孪生智能综采工作面包括物理实体综采工作面、孪生综采工作面和数据信息交换3部分。描述物理综采工作面、孪生综采工作面及信息交换3部分关系一般包含以下4个步骤:

(1)基于物理综采工作面的物理特性和科学知识,在虚拟空间构建综采工作面的数字孪生;

(2)通过传感器、控制单元等获取的物理综采工作面的设备实时运行数据和历史运维数据传输到孪生综采工作面并进行仿真优化;

(3)在虚拟空间里构建体现真实综采工作面开采环境的虚拟环境,将数字孪生综采工作面在虚拟环境里仿真,模拟物理综采工作面实体在真实环境里运行的状态;

(4)对模拟仿真的结果进行分析,生成有价值的信息,反馈给物理综采工作面实体,优化物理综采工作面实体的生产过程和运行维护等。

依据物理实体综采工作面、孪生综采工作面及数据信息交换3部分的功能及3者之间的关系,设计了数字孪生智能综采工作面的建设路线[20],如图4所示。

图4 数字孪生智能综采工作面的建设路线

第一步进行物理空间的实际割煤。物理空间中有工作面的实际开采环境,包括顶底板岩性、断层、瓦斯赋存情况等,还有放置在工作面中的设备,包括采煤机、液压支架、刮板输送机等,每个设备存在其物理特性和机体结构。在下达采煤任务后,依据开采工艺和生产管理方案进行实际的采煤,在开采过程中有大量环境监测系统及传感器产生的数据。

第二步通过数据交换部分将采煤任务、工作面开采环境、工作面设备机体结构及物理特性、工作面采煤历史数据、环境监控系统及传感器数据传递给到虚拟空间中。

第三步在虚拟空间中建立采煤任务模型、开采工艺模型、生产管理模型,并依据上述3种模型几何工作面环境数据,构建采煤流程及开采环境数字孪生。依据工作面设备机体结构及物理特性构建工作面设备数字孪生,2个数字孪生体之间相互共享数据并结合工作面采煤历史数据构建工作面采煤数字孪生。工作面采煤数字孪生结合实时环境监控系统和传感器数据可预测后续采煤过程中是设备状态的变化和开采环境的变化。

5 数字孪生智能综采工作面构建

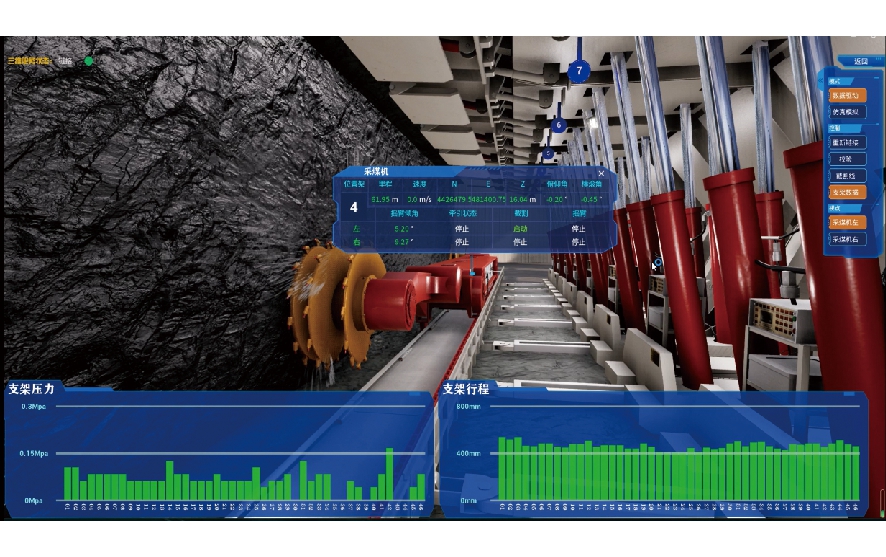

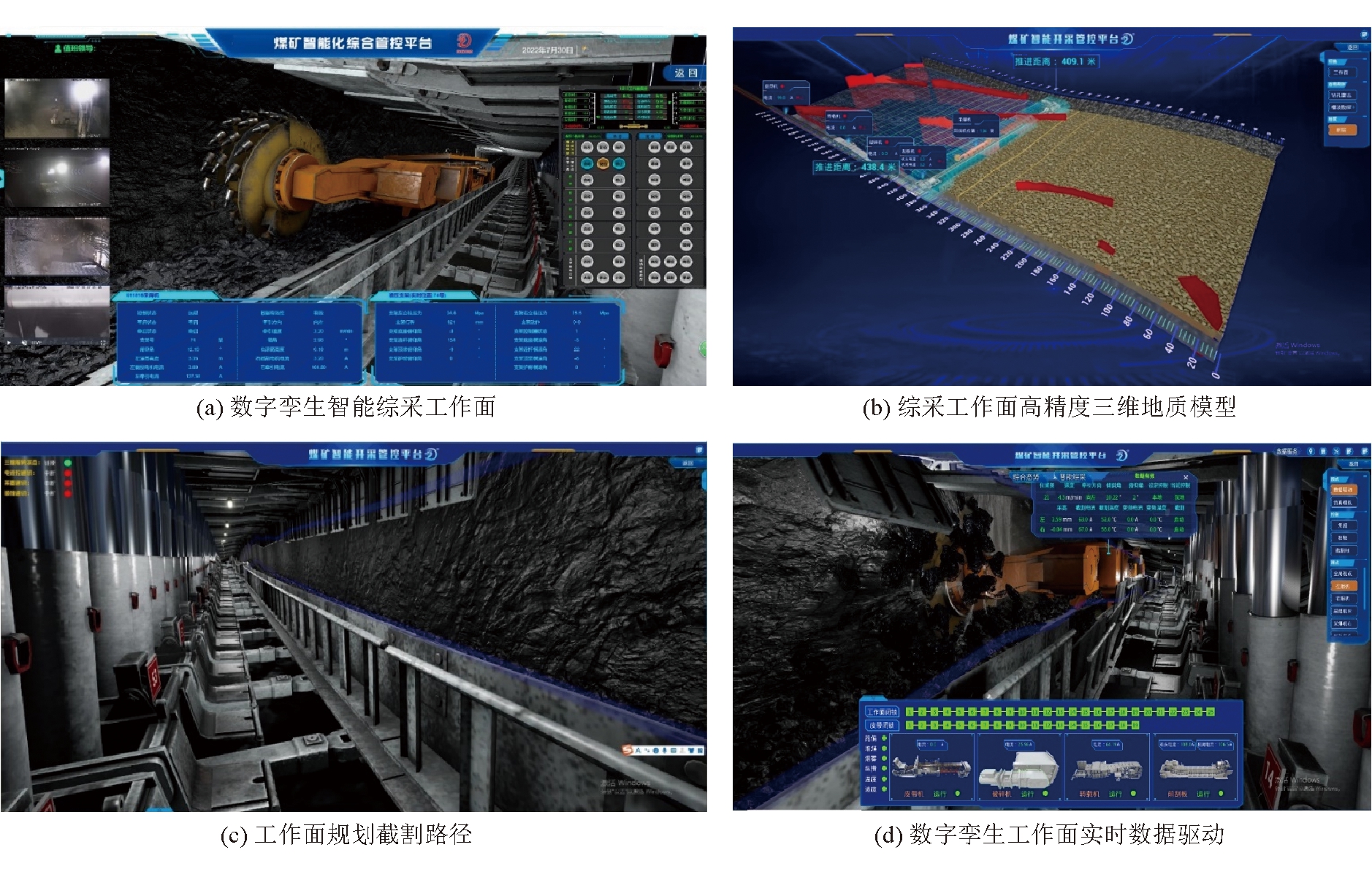

目前,研究团队相继完成综采工作面数字孪生系统2套和教学实验系统1套,如图5、图6所示。

图5 综采工作面数字孪生系统

图6 教学实验平台数字孪生仿真系统

以国家能源集团宁夏煤业有限责任公司金凤煤矿数字孪生智能综采工作面为例,依据工作面开采条件、设备机体结构和物理属性构建整个工作面的数字孪生场景,包括工作面高精度地质模型,工作面中采煤机、液压支架、刮板输送机、转载机、破碎机、带式输送机等设备模型,如图7所示。

图7 金凤煤矿数字孪生智能综采工作面示例

其中,工作面高精度地质模型以工作面地质钻孔、瞬变电磁、钻孔雷达以及三维地震解释等勘探数据为基础,采用似直三棱柱算法构建地质体,同时可以利用插值算法、平滑过渡算法等,对三角网进行加密、平滑处理构建初始三维地质模型,之后不断增加工作面素描数据以及补勘地质数据,动态更新地质模型,提高模型精度。将高精度三维地质模型与数字孪生系统基于统一的大地坐标中进行空间耦合,剖切地质模型获取煤层顶底板线,计算工作面规划截割路径。通过在物理智能综采工作面中安装大量传感器,在数字孪生虚拟环境中接入动态更新的地质信息以及实时监测的设备运行信息、安全监测信息、工业视频等数据,实现对物理工作面的实时仿真模拟与交互。

6 结语

从数字孪生智能综采工作面的技术原理、技术体系、发展成熟度和建设路线等多个方面进行了系统研究;在虚拟环境中构建工作面地质模型、设备模型,采集工作面生产信息、设备工况信息,并进行大数据分析预测,建立了数字孪生综采工作面;对物理工作面进行仿真模拟、实时交互,对工作面历史数据进行可视化展示、回溯,同时实现工作面安全高效生产的规划预测。构建数字孪生工作面对煤矿智能化发展,对智能工作面、透明化工作面建设具有积极意义。

在三维高精度地质过程中,由于煤层深埋于地下,且目前的勘探手段所获取的地质数据在精确性方面仍然存在不足,虽然掘进和回采揭露数据可以大幅度提高工作面地质模型精度,但在工作面中部区域,对于煤层的描述以连续性、平滑性处理为主,对煤层突变适应能力较差,容易出现较大偏差,同时造成数字孪生工作面构建过程中,仿真工作面的起伏与实际情况局部不一致,生产设备的位置与实际位置存在误差,进而影响数字孪生工作面在数据同步时的仿真效果,未来还需进一步研究和攻关。

[1] 张帆,葛世荣. 矿山数字孪生构建方法与演化机理[J].煤炭学报,2023,48(1):510-522.

[2] 陈龙,王晓,杨健健,等. 平行矿山:从数字孪生到矿山智能[J].自动化学报,2021,47(7):1633-1645.

[3] 毛善君,崔建军,令狐建设,等. 透明化矿山管控平台的设计与关键技术[J].煤炭学报,2018,43(12):3539-3548.

[4] 雷贵生,毛善君,王鹏飞,等. 基于多维时态GIS的智慧矿区全要素云平台关键技术研究及应用[R].延安:陕西陕煤黄陵矿业有限公司,2021.

[5] 侯运炳,张弘,毛善君,等. 基于高精度三维动态地质模型的采煤机自适应智能截割技术研究[J].矿业科学学报,2023,8(1):26-38.

[6] 巩师鑫,任怀伟,黄伟,等. 复杂起伏煤层自适应开采截割路径优化与仿真 [J/OL].煤炭科学技术,1-9[2023-08-15].https://doi.org/10.13199/j.cnki.cst.2022-1651.

[7] 王国法,赵国瑞,任怀伟. 智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

[8] 丁恩杰,俞啸,夏冰,等. 矿山信息化发展及以数字孪生为核心的智慧矿山关键技术[J].煤炭学报,2022,47(1):564-578.

[9] 黄曾华. 可视远程干预无人化开采技术研究[J].煤炭科学技术,2016,44(10):131-135,187.

[10] 杨荣明,张学亮,覃杰. 国家能源集团井工煤矿智能开采指南研究与实践[J].中国煤炭,2023,49(3):62-69.

[11] 唐恩贤. 黄陵矿业公司智能化开采核心技术及其应用实践[J].中国煤炭,2019,45(4):13-18,113.

[12] 李首滨. 煤炭智能化无人开采的现状与展望[J].中国煤炭,2019,45(4):5-12.

[13] 王虹. 综采工作面智能化关键技术研究现状与发展方向[J].煤炭科学技术,2014,42(1):60-64.

[14] 王国法,刘峰,孟祥军,等. 煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

[15] 葛世荣. 煤矿智采工作面概念及系统架构研究[J].工矿自动化,2020,46(4):1-9.

[16] 葛世荣,王忠宾,王世博. 互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

[17] 李明利,云龙. 煤矿综采工作面高精度三维地质模型构建方法与实践[J].煤炭科学技术,2022,50(S1):168-173.

[18] 朱梦博. 采煤工作面高精度三维地质模型动态构建技术研究[D].北京:煤炭科学研究总院,2021.

[19] 左书豪. 智能地质保障系统八大关键技术[J].智能矿山,2022,3(1):66-69.

[20] 毛善君,鲁守明,李存禄,等. 基于精确大地坐标的煤矿透明化智能综采工作面自适应割煤关键技术研究及系统应用[J].煤炭学报,2022,47(1):515-526.

Research on digital twin intelligent fully mechanized mining face based on TGIS

移动扫码阅读

YANG Haijun,ZHANG Hong,CHA Xuegang,et al. Research on digital twin intelligent fully mechanized mining face based on TGIS[J]. China Coal,2023,49(11):63-70.DOI:10.19880/j.cnki.ccm.2023.11.009

- 相关推荐