深部煤层瓦斯动力灾害诱发机制研究与探讨

时间:2023-07-27 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

深部煤层瓦斯动力灾害诱发机制研究与探讨

0 引言

沈阳焦煤有限责任公司红阳二矿(以下简称“红阳二矿”)属于瓦斯严重突出矿井,自建井以来平均每年发生13次瓦斯突出,随着开采深度的增加,煤层瓦斯参数及地应力逐步升高,动力灾害的诱发机制也更加复杂,面临的灾害治理难题也更加严峻。针对瓦斯突出机理,学者进行了相关研究:程远平等[1]认为地应力是煤与瓦斯突出的主要动力;周世宁、胡殿明等[2-3]提出了煤与瓦斯突出是地应力、瓦斯、煤的力学性质和卸压区宽度4部分作用的结果;高魁等[4]研究发现芦岭矿构造松软煤层发育,在挤压应力作用下,应力控制着瓦斯向裂隙发育区运移和聚集,压扭性逆断层构造带附近区域煤体内储存的大量承压状态瓦斯和构造松软煤岩混合物被极速抛出,从而形成煤与瓦斯突出;丁晓良等[5]通过实验研究表明,煤在瓦斯渗流作用下的破坏属拉伸破坏,初次破坏煤体呈球冠状;俞善炳、陈力等[6-7]指出煤的破碎起动与瓦斯渗流的耦合是突出内在因素,大型煤与瓦斯突出对应恒稳推进,并给出了突出发生的判据;唐巨鹏等[8]研究发现揭煤工作面前方不同分区有效应力与至揭煤面距离呈3次多项式关系,煤与瓦斯突出过程中,突出区域先急剧扩大后平稳增长,且突出区域呈“小腔大”孔洞形态;姜福兴等[9]提出了实时危险性的多参数监测和预警方法,并建设了多参数联合预警平台;王亮、王伟等[10-11]认为火成岩侵入带来的挤压作用使煤体强度降低,更易发生突出、冲击地压、水害等复合型动力灾害;吴鑫等[12]认为煤与瓦斯突出过程中煤体温度随时间的演化关系近似符合自然对数函数,煤样粒径对煤体温度变化有显著影响,煤样粒径越小,在吸附解吸瓦斯时温度变化量就越大、变化速度更快。

目前瓦斯动力灾害诱发机理研究仍处于假说阶段,需要进一步研究各因素在灾害发展过程中的作用机制。笔者针对红阳二矿动力灾害特点,根据煤岩力学破坏规律,对红阳二矿煤层瓦斯动力灾害的灾害类型、发生强度、随埋深变化规律等进行了分析,对灾害诱发的力学机制、失稳模型及动力灾害煤岩失稳破坏演化规律进行了数学建模和数值模拟,最终与实际发生的动力灾害实例进行对比分析,进而获得深部煤层瓦斯动力灾害的诱发机制。

1 工程背景

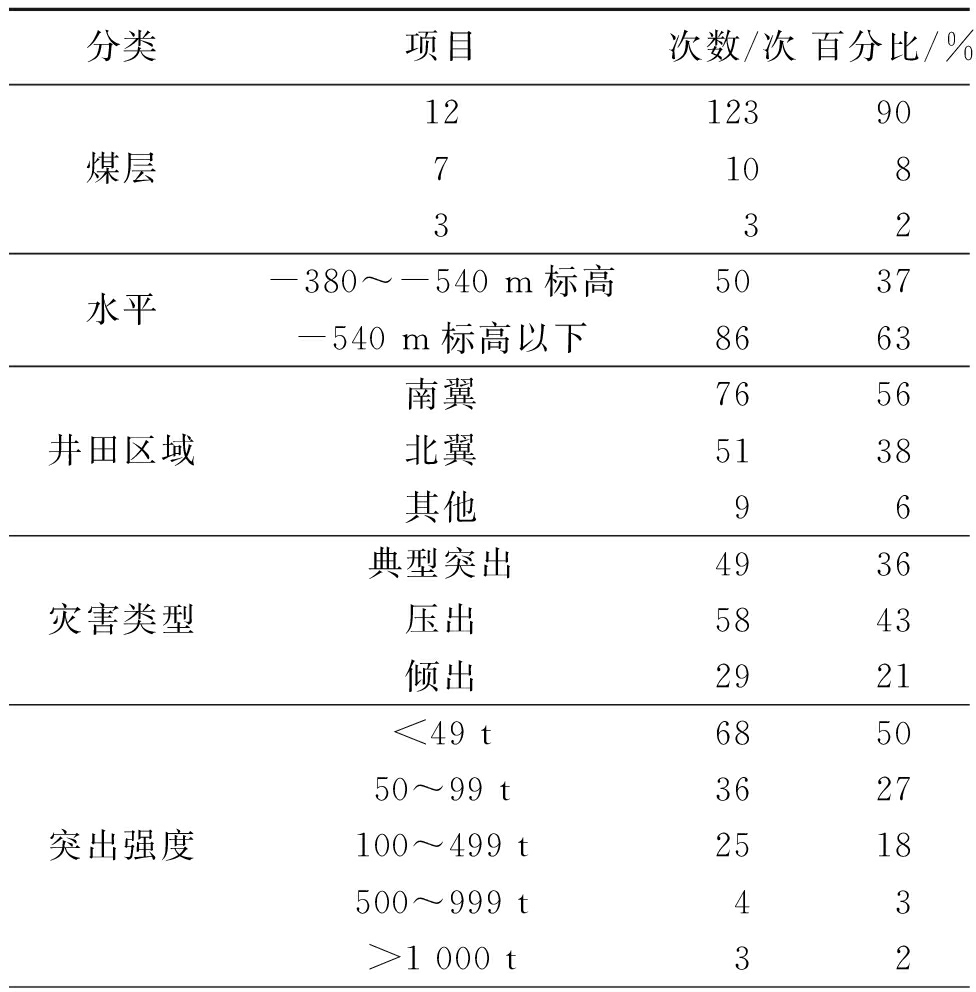

红阳二矿始建于1969年,1976年3月移交生产,设计能力90万t/a,1986年改扩建设计能力150万t/a,现西区开采瓦斯涌出量小,生产能力可达180万t/a。矿井采用立井分水平阶段石门开拓。全井田划分为2个水平,一水平标高为-550 m,共划分为11个采区;二水平设计标高为-1 000 m,共划分为6个采区。矿井投产以来,绝对瓦斯涌出量和相对瓦斯涌出量较大,属煤与瓦斯突出矿井。自1972年建井期间发生第一次瓦斯动力灾害后,矿井每年发生瓦斯动力灾害平均13次,平均突出强度166 t/次,最大突出强度5 390 t/次。按照地质构造、作业方式、工作面类型、突出强度、灾害类型、井田区域、水平位置、所属煤层等对瓦斯动力灾害进行了分类汇总,见表1。

表1 瓦斯突出分类汇总

分类项目次数/次百分比/%煤层12123907108332水平-380~-540 m标高5037-540 m标高以下8663井田区域南翼7656北翼5138其他96灾害类型典型突出4936压出5843倾出2921突出强度<49 t685050~99 t3627100~499 t2518500~999 t43>1 000 t32

续表1

分类项目次数/次百分比/%工作面分类平巷7555采煤工作面1813石门1410上山1713下山129作业方式无作业54放炮8664出货2518打眼107支护75打钻32地质构造火成岩侵入4835断层118小褶曲97其他6850

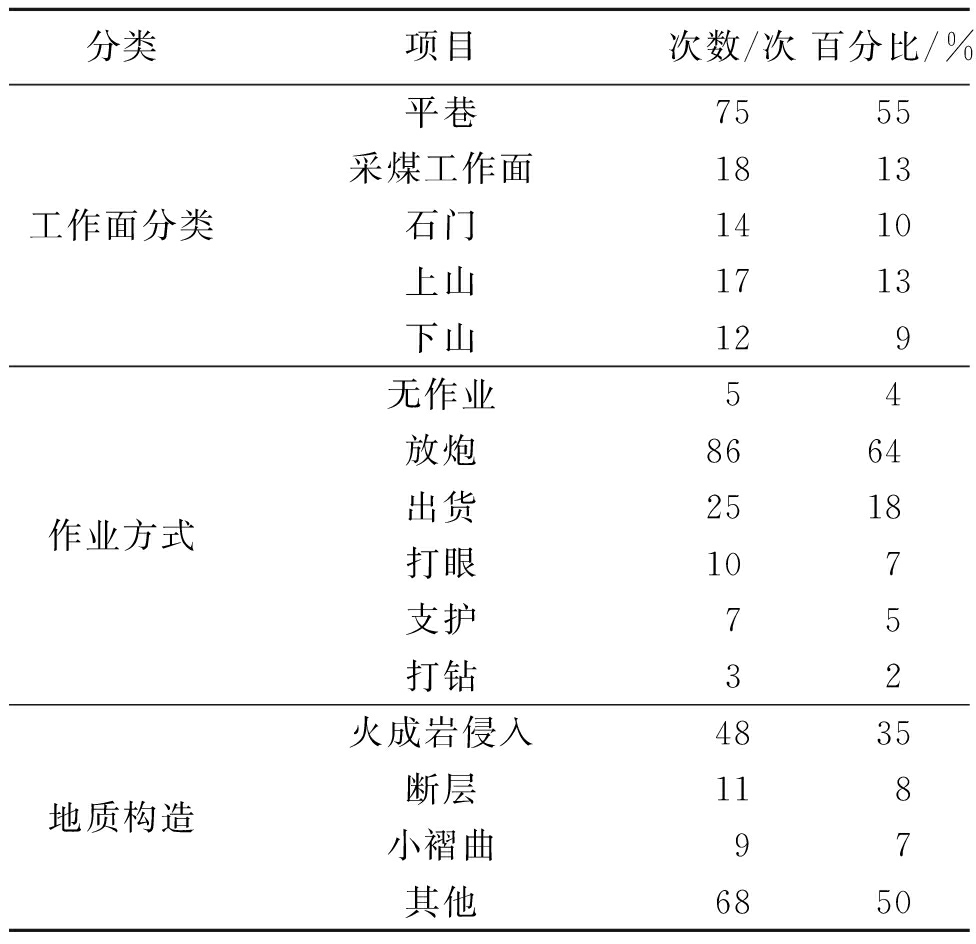

为研究瓦斯动力灾害和煤层埋深的关系,对13次/a瓦斯动力灾害对应的埋深数据进行分析,获得不同埋深位置发生动力灾害的散点情况,不同突出类型的突出次数、特征随煤层埋深变化规律如图1所示。

图1 不同突出类型的突出次数、特征随煤层埋深变化规律

从图1(a)可以看出,红阳二矿瓦斯动力灾害对应的始突深度在400 m左右;总体上动力灾害随着埋深的增加,灾害次数持续增加;相对于压出类型的瓦斯动力灾害,典型突出发生的次数更多;在始突深度附近倾出发生次数要小于压出和典型突出,随着埋深的增加,倾出发生次数相对于其他动力灾害增加更加明显,表明倾出发生的条件受埋深影响更加显著。

从图1(b)可以看出,随着埋深的不断增加,瓦斯动力灾害发生的特征也在不断变化,在浅部区域动力灾害主要体现出压出特征,随着埋深的增加,逐步过渡到典型突出明显阶段,说明典型突出发生是地应力和瓦斯共同作用的结果。对典型突出的能量分析可知,当瓦斯突出潜能大于煤体弹性潜能时,方能诱发典型突出动力灾害,说明典型突出过程之中,瓦斯压力起到了主导作用。

2 突出诱发理论模型分析

2.1 采动煤体应力场分布

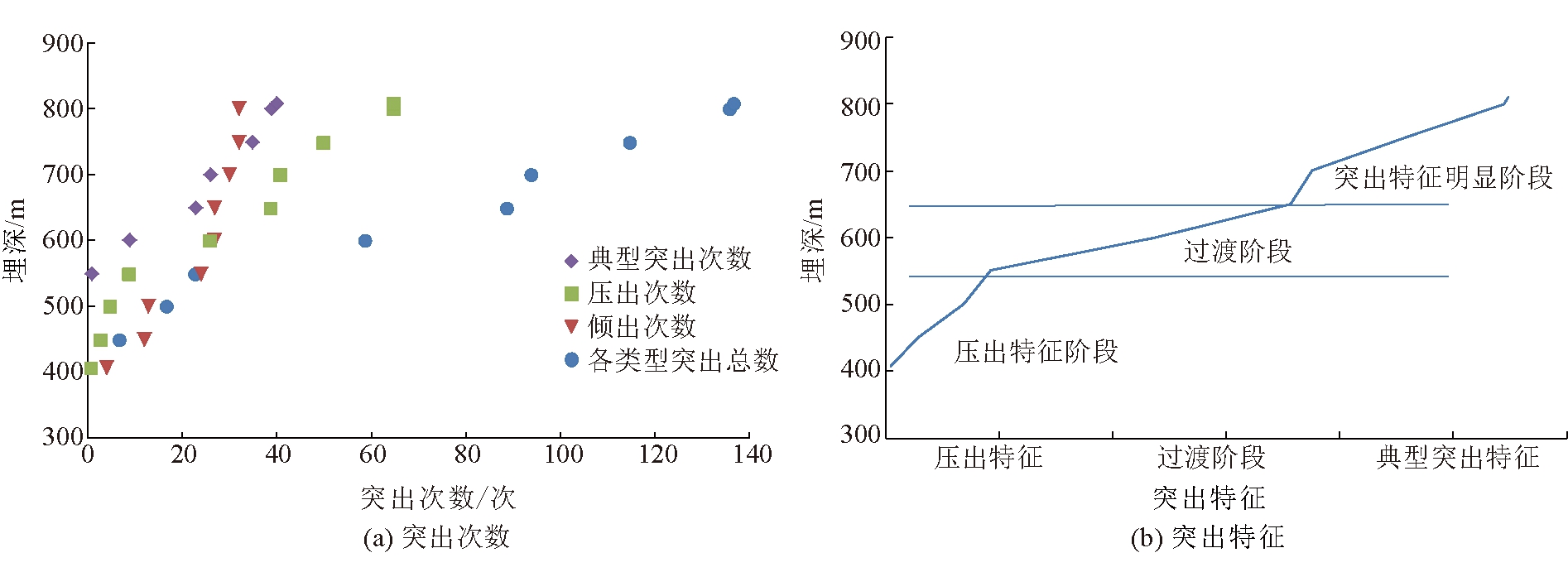

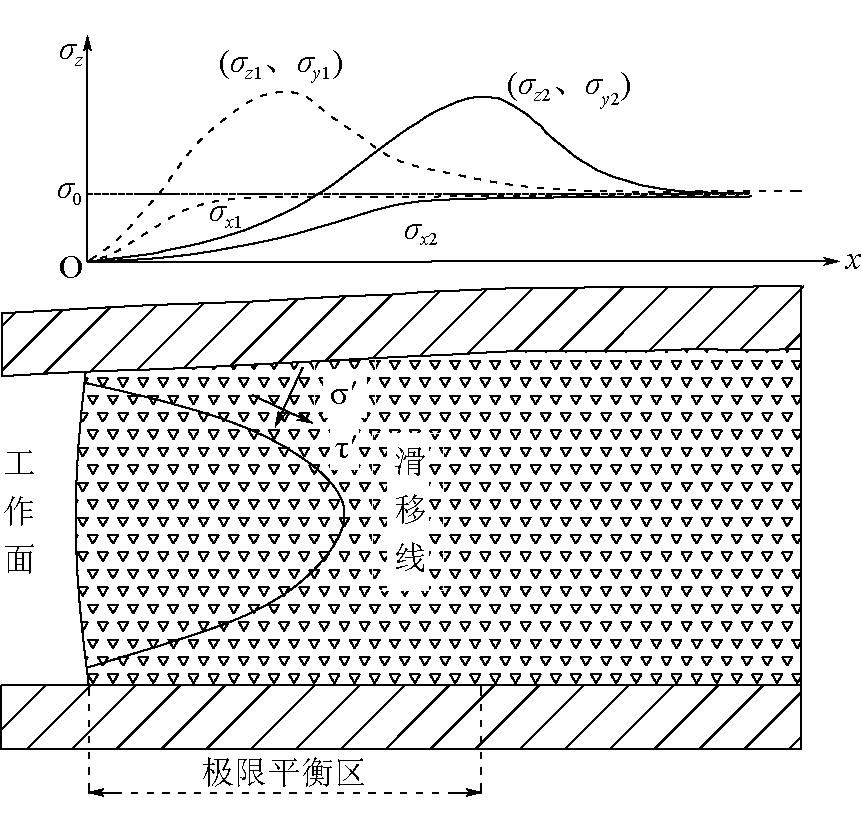

根据工作面掘进前方煤体的应力变化情况,结合煤体突出破坏形成和力学失稳模式,建立工作面煤体动态应力场模型及煤体单元受力模型,如图2所示。

图2 掘进工作面煤体动态应力场模型及煤体单元受力示意

2.2 力学失稳模型

根据上述统计的红阳二矿动力灾害发生情况,工作面回采过程中,放炮采煤过程导致煤层顶板下沉,煤体发生挤压破坏,受剪切力的作用沿深部的滑移线发生压出动力灾害,沿滑移线形式的突然压出如图3所示。

图3 沿滑移线形式的突然压出

受剪切应力作用,煤体沿滑移线发生滑移。按照滑移线理论[13]进行判定,可得到突然压出动力灾害失稳临界条件见式(1):

(1)

式中:φ——煤层内摩擦角,(°);

σxt、σyt、σzt——煤体滑移过程在x、y、z方向收到的应力大小,MPa;

c——考虑摩擦和次生翼型张裂纹弯曲的级次单位因子;

l——煤岩体内裂纹滑移面长度,m;

p0——工作面区域的大气压力,一般取0.1 MPa;

p1—煤层的瓦斯压力,MPa。

由式(1)可知,当煤层瓦斯压力达到临界值时,煤体在瓦斯压力的推动下发生压出,因此对式(1)进行计算转换可得式(2):

p1-p0≥4c+2σzttan φ+2σyttan φ-σxt

(2)

由式(2)可以看出,瓦斯动力现象的发生与工作面前方煤体应力分布及煤层瓦斯压力有关。由掘进工作面前方煤体应力分布动态变化(图2)可知,滑移失稳发生在工作面前方深部。对式(2)进行变换,引入Km做为滑移型失稳动力灾害判定指标,发生滑移型动力灾害时,满足式(3):

(3)

式中:Km——滑移型失稳动力灾害判定指标。

由式(3)可以看出,滑移型失稳动力灾害和工作面前方应力、瓦斯压力、煤体自身强度等参数有关,煤层瓦斯压力是灾害发生的动力来源,内聚力是动力灾害发生的阻碍因素,煤体强度越小越容易发生灾害,而工作面前方煤体的应力分布决定了灾害程度的大小。

3 突出诱发动态演化数值模拟

3.1 模型建立

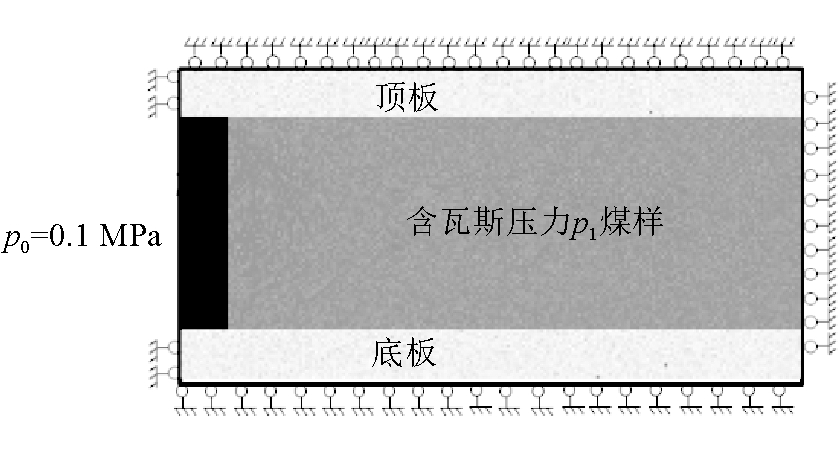

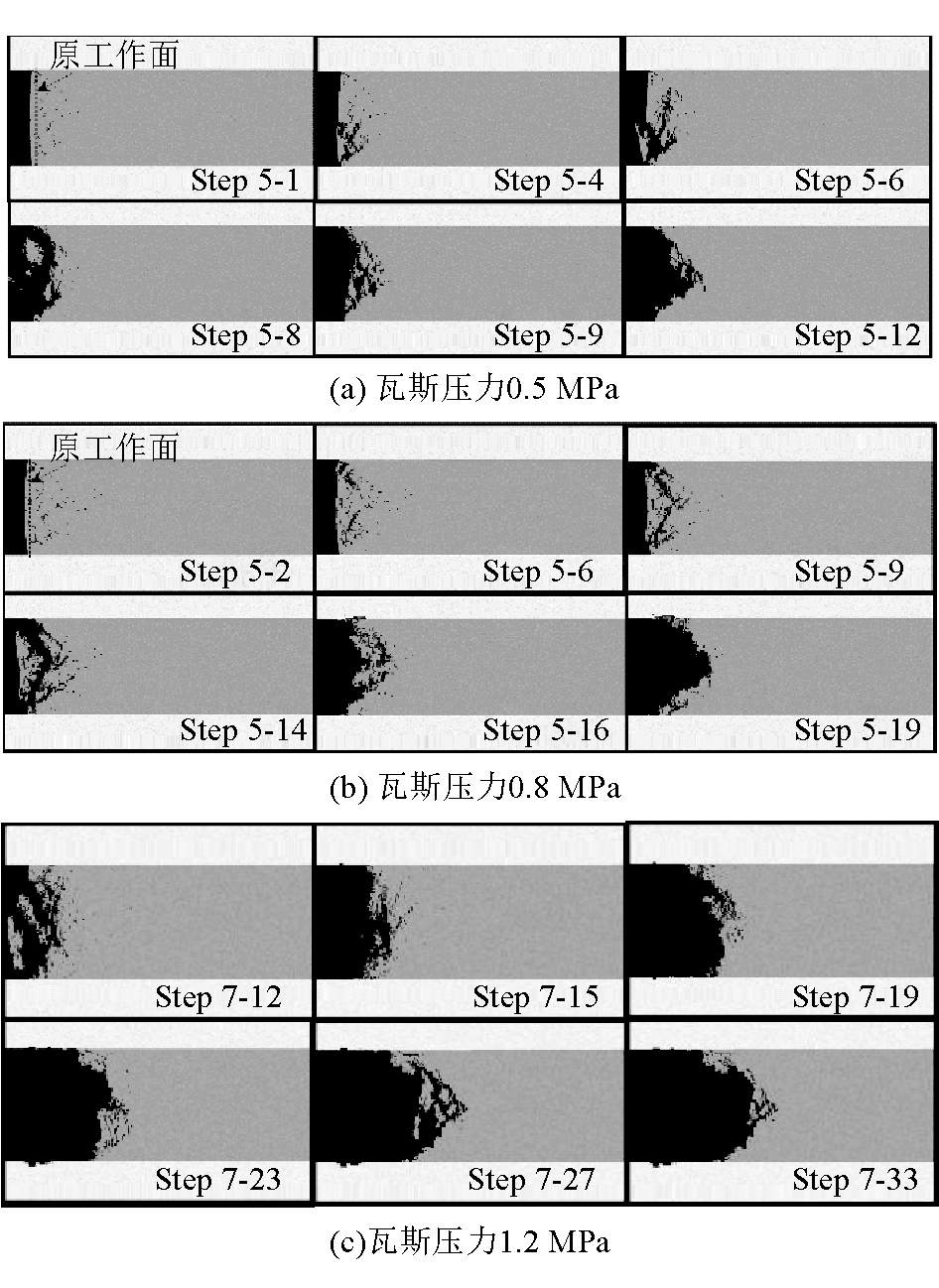

工作面前方关键结构体破坏和失稳是导致含高瓦斯压力煤体突出诱发的原因,针对该情况设计数值模型如图4所示,数值模型力学参数见表2。

图4 数值模型及力学边界条件

表2 数值模型的力学参数

层位均质度/m弹性模量均值E0 /GPa抗压强度均值σ0/MPa泊松比透气性系数λ/(cm3·MPa-2·d-1)煤层25670.300.05顶底板10503500.250.01层位瓦斯含量系数孔隙压力系数耦合系数煤层瓦斯压力/ MPa压拉比C煤层4.00、6.00、8.000.500.20.5、0.8、1.220顶底板0.010.010.1010

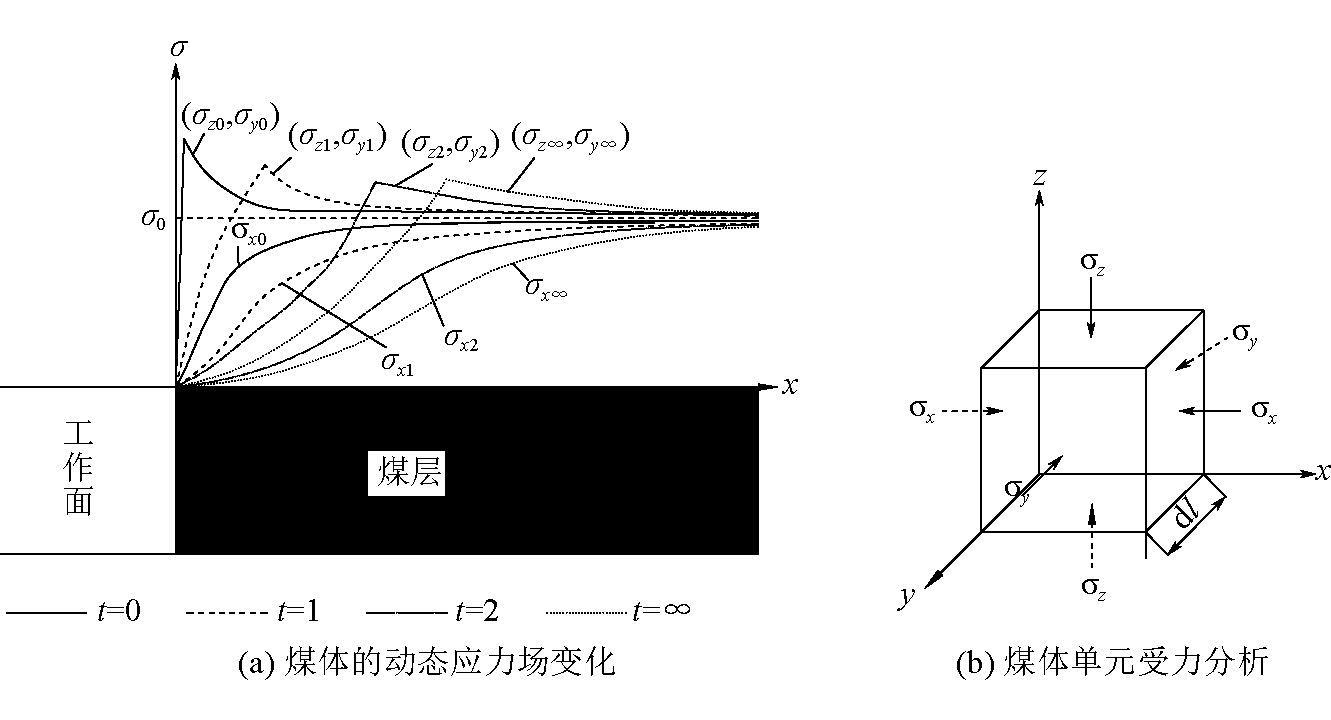

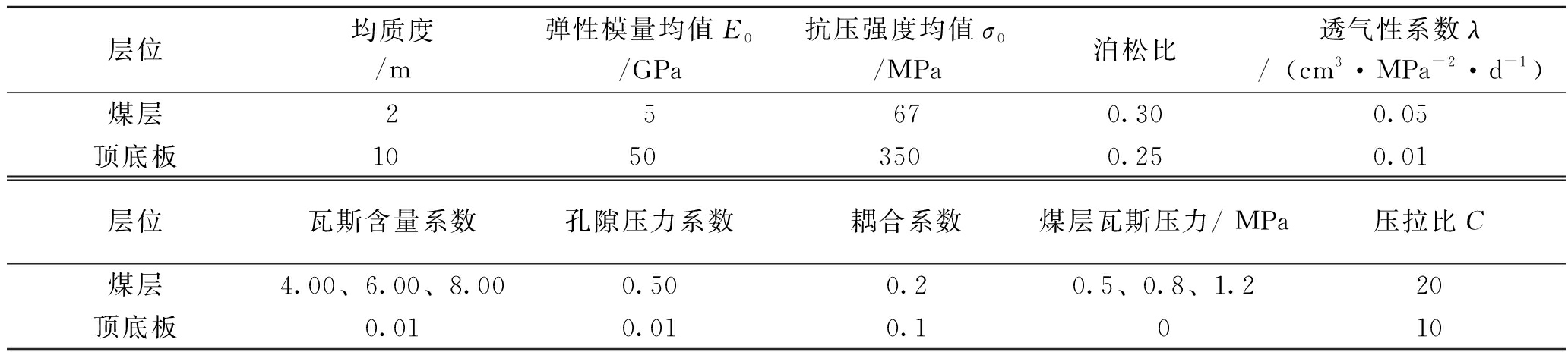

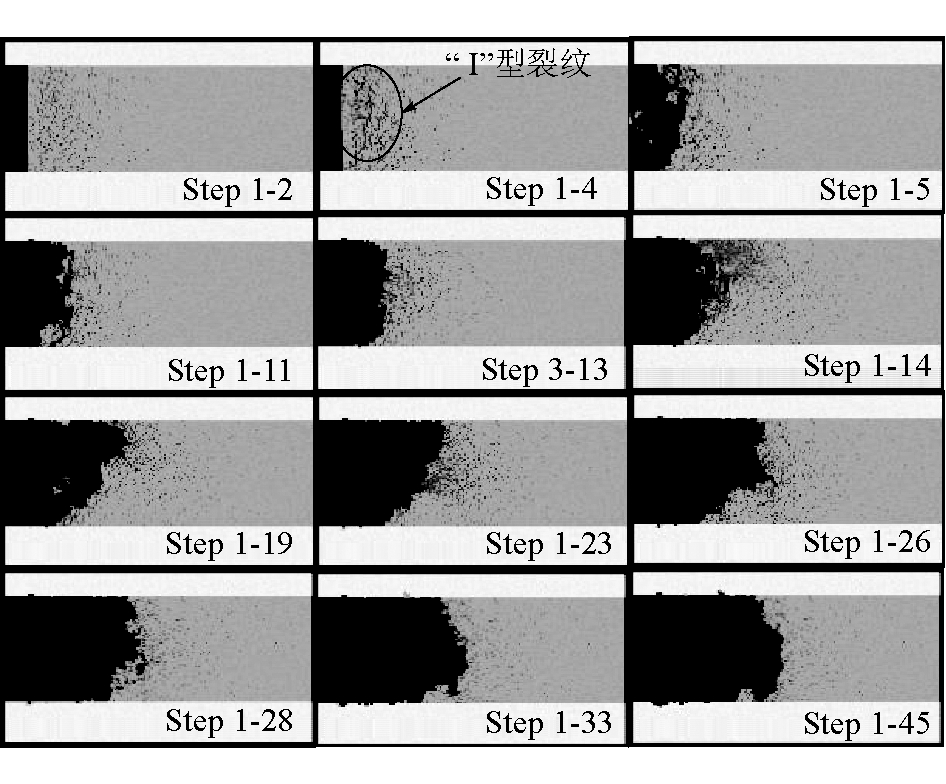

3.2 不同瓦斯压力数值模拟结果

保持模型边界条件不变,模拟瓦斯压力为0.5、0.8、1.2 MPa时煤与瓦斯突出情况,模拟结果如图5所示。由图5中可以得出以下结论。

图5 不同瓦斯压力时煤与瓦斯突出发展过程

(1)在煤体瓦斯压力为0.5 MPa条件下,煤体在应力主导下发生失稳破坏,瓦斯使煤体暴露面发生失稳损伤,深部煤体未出现明显的失稳破坏;随着失稳破坏的持续进行,瓦斯压力对煤体的影响持续显著,失稳由楔形破坏向球弧形破坏转化,这主要是由于前期应力主导的失稳破坏发生后,煤体暴露面逐步增大,瓦斯压力对煤体作用面持续增加,体现出煤体失稳破坏形状的转化。

(2)在煤体瓦斯压力为0.8 MPa条件下,前期的失稳破坏由楔形破坏向球弧形破坏转换,这是由于随着瓦斯压力增大,失稳破坏主导因素由应力向瓦斯压力转变,具体表现为煤体破坏更加破碎,破坏过程中煤体裂纹使得动力现象抛出的煤体块度逐步减小;孔洞形状表现更加光滑,孔洞弧度形状更加明显。

(3)从动力现象持续过程可以看出,低瓦斯压力条件下,失稳破坏由地应力主导,破坏过程持续时间较短,在瓦斯压力0.5 MPa时,煤体失稳破坏共持续12 step,如图5(a)所示;当瓦斯压力0.8 MPa时,煤体失稳破坏持续19 step,如图5(b)所示;当瓦斯压力增加到1.2 MPa时,煤体失稳破坏持续33 step,如图5(c)所示,失稳破坏由集中应力主导转为由瓦斯压力主导,破坏由一次性失稳破坏转为持续性破坏。

3.3 不同地应力数值模拟结果

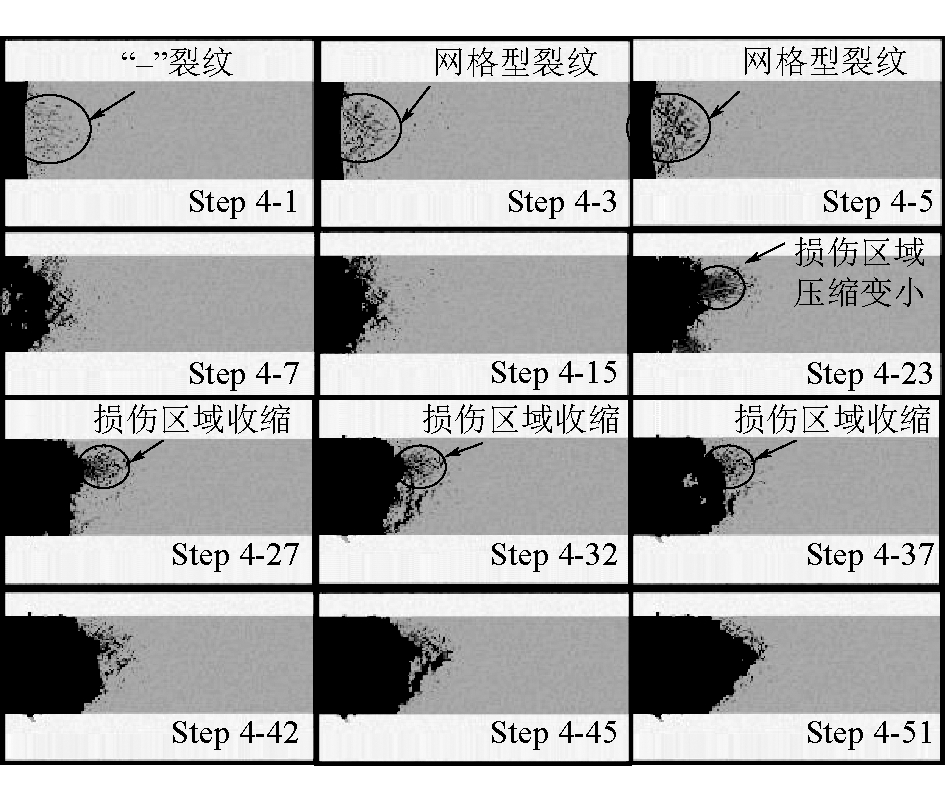

保持模型边界条件不变,模拟地应力在0.05、13.00 MPa条件下的瓦斯动力现象,模拟结果如图6和图7所示。

图6 地应力为0.05 MPa时煤与瓦斯突出发展过程

图7 地应力为13.00 MPa时煤与瓦斯突出发展过程

从图6和图7中可以看出,在地应力为0.05 MPa条件下,在瓦斯动力灾害持续过程中,初始发生损伤区域分布在工作面前方,为微型裂纹,呈环状分布;随着损伤的持续,逐步由微裂纹扩展至“I”型大裂纹,煤体持续破裂然后抛出,最终形成拱形孔洞;当地应力增加至13.00 MPa时,在瓦斯动力灾害持续过程中,初始发生损伤区域分布在工作面前方,总体分布为楔形裂纹,表现为在高应力状态下,煤体破坏先以“-”压剪切破坏为主,随着暴露面的增加,瓦斯作用逐步显现,持续产生“I”型裂纹,裂纹交织最终形成网格型裂纹群,整个破坏损伤区域呈楔形。

对比2个地应力条件下的瓦斯动力灾害持续过程可以看出,在初始损伤过程时,高、低应力条件下损伤区域及损伤方式呈现较大差异,应力及瓦斯压力在初期的破坏过程共同产生作用;随着煤体的持续抛出,损伤主要为“I”型裂纹损伤,瓦斯压力起到主导作用;随着突出孔洞的增大,瓦斯对煤体的破坏能力减弱,地应力作用逐步显现,在动力灾害后期,主要发生楔形损伤,损伤区域逐步收缩,孔洞内部形状呈三角形或梯形,最终煤体停止抛出,动力灾害结束。

4 工程验证

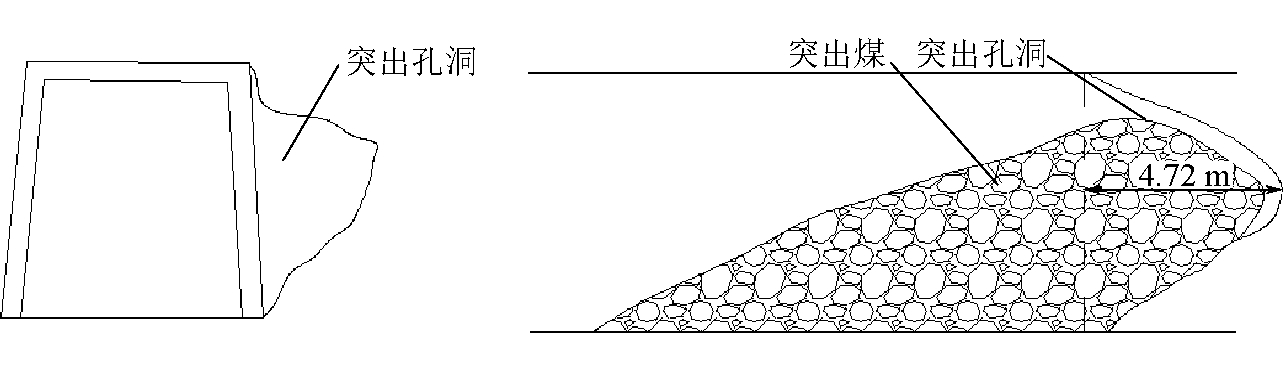

通过对红阳二矿动力灾害类型的梳理、动力灾害数学模型的分析和动力灾害发生过程的数值模拟,得到了工作面失稳及动力灾害发生的失稳触发条件,模拟了不同瓦斯压力、不同地应力条件下的灾害发生过程及裂纹孔洞特征。筛选红阳二矿历史发生的动力灾害,对数学模型及模拟结果进行对比验证。

以红阳二矿南三四道四石门12煤巷发生的动力灾害为例进行分析,动力灾害现象发生在工作面前方钻孔施工过程中,煤体抛出距离9 m,突出瓦斯量7 000 m3,煤量120 t,抛出煤的堆积坡度为26°。对工作面掘进头进行考察发现,工作面前方由火成岩侵入,同时前方存在小的褶曲构造,煤体层理相对紊乱、破碎,如图8所示,根据埋深计算垂直应力σz为14 MPa,水平应力σy为9 MPa,突出发生前遇到正断层,煤体变软,内聚力估算为0.15 MPa,内摩擦角按2° 取值,突出所在区域的煤层瓦斯压力为0.8 MPa,考虑一定程度的应力集中,水平应力σxt为2 MPa,则根据判定公式(3)计算Km=1.49,表明在该条件下能够发生突出。

图8 南三四道四石门12煤巷瓦斯动力灾害实例

5 结论

(1)随着开采深度增加,红阳二矿瓦斯动力灾害发生次数及发生强度均发生递增;动力灾害特征由倾出向压出和典型突出转变。

(2)瓦斯压力是灾害发生的动力因素,内聚力是动力灾害的阻碍因素,煤体越破碎越易发生动力灾害,而煤体承受的地应力作用分布形式决定其对动力灾害作用程度大小。

(3)随着瓦斯压力的升高,动力灾害形成的孔洞逐步向弧球状发展,表现为灾害孔洞轮廓线更加光滑,弧度更高;随着地应力的增加,损伤区域裂纹分布由单独的“I”型裂纹向并发产生“-”型裂纹转变,形成网格型裂纹,初始破坏后灾害损伤区域明显收缩现象。

[1]程远平,张晓磊,王亮.地应力对瓦斯及突出灾害作用研究[J].采矿与安全工程学报,2013,30(3):408-415.

[2]周世宁,林伯泉.煤矿瓦斯动力灾害防治理论与及控制技术[M].北京:科学出版社,2007.

[3]胡殿明,林伯泉.煤层瓦斯赋存规律及防治技术[M].徐州:中国矿业大学出版社,2006.

[4]高魁,乔国栋,刘健,等.构造复杂矿区煤与瓦斯突出瓦斯地质分析[J].中国安全科学学报,2019,29(1):119-124.

[5]丁晓良,丁雁生,俞善炳,等.一维含气多孔介质突然卸载破坏引起渗流变化的实验研究[J].爆炸与冲击,1997,17(1):15-21.

[6]俞善炳,郑哲敏,谈庆明,等.含气多孔介质的卸压破坏及突出的极强破坏准则[J].力学学报,1997,29(6):641-646.

[7]陈力,乔继延,丁雁生.一维煤与瓦斯突出波模型[J].中国科学:物理学 力学 天文学,2014,44(1):68-78.

[8]唐巨鹏,丁佳会,路江伟,等.考虑有效应力的煤与瓦斯突出过程分析[J].中国安全科学学报,2017,27(9):129-13.003.

[9]姜福兴,杨光宇,魏全德,等.煤矿复合动力灾害危险性实时预警平台研究与展望[J].煤炭学报,2018,42(2):333-339.

[10]王亮,程远平,聂政,等.巨厚火成岩对煤层瓦斯赋存及突出灾害的影响[J].中国矿业大学学报,2011,40(1):29-34.

[11]王伟,程远平,王亮,等.巨厚火成岩对下伏煤层瓦斯赋存的控制作用[J].采矿与安全工程学报,2014,31(1):154-160.

[12]吴鑫,李基,李国辉,等.煤与瓦斯突出热动力学过程试验研究[J].中国安全科学学报,2017,27(5):105-110.

[13]庄懋年,马晓士,蒋潞.工程塑性力学[M].北京:高等教育出版社,1983.

Research and discussion on the induced mechanism of gas dynamic disaster in deep coal seam

GUO Huaiguang.Research and discussion on the induced mechanism of gas dynamic disaster in deep coal seam [J].China Coal,2023,49(5):43-49.DOI:10.19880/j.cnki.ccm.2023.05.006

- 相关推荐