余吾煤业主采工作面瓦斯动态变化规律研究

时间:2022-01-19 来源:中国煤炭杂志官网 分享:余吾煤业主采工作面瓦斯动态变化规律研究

近年来,煤矿开采深度逐渐向深部转移。深部煤层赋存环境更为复杂,瓦斯含量增多,煤岩动力灾害事故频发,极大地影响了煤矿安全高效开采[1]。工作面涌出瓦斯是采煤工作面瓦斯超限的重要原因之一,也是煤矿瓦斯治理的重点和难点之一[2-3]。因此,笔者通过试验和现场勘测的方法研究工作面瓦斯动态变化规律,对预防煤岩动力灾害的发生,提高瓦斯抽采效果具有明显效果。

1 工作面概况

余吾煤业隶属于潞安矿业集团,主采3号煤层,设计生产能力600 Mt/a,煤层埋深约+400 m。矿井瓦斯绝对涌出量为196.38 m3/min,相对涌出量为38.11 m3/t,属高瓦斯矿井。井田划分为北一、北二、南一、南二、南三和南四6个采区,其中首采区为南二采区,采区走向长度布置较长,约为1000~4200 m。开采区域采用中央并列式通风方式,井田局部地理构造环境极为复杂,整体呈现一类构造发育特征。复杂易变的地质构造对煤层瓦斯赋存情况产生巨大影响,增加了煤层瓦斯灾害事故发生的次数。目前主要采用超长钻孔、卸压钻孔和预抽煤层瓦斯等方法对工作面瓦斯进行治理,但治理效果不明显。因此分析工作面瓦斯涌出量动态变化规律、对瓦斯进行综合治理很必要,对加快余吾煤业安全掘进速度、高效开采具有重要意义。

2 试验研究

2.1 试验系统

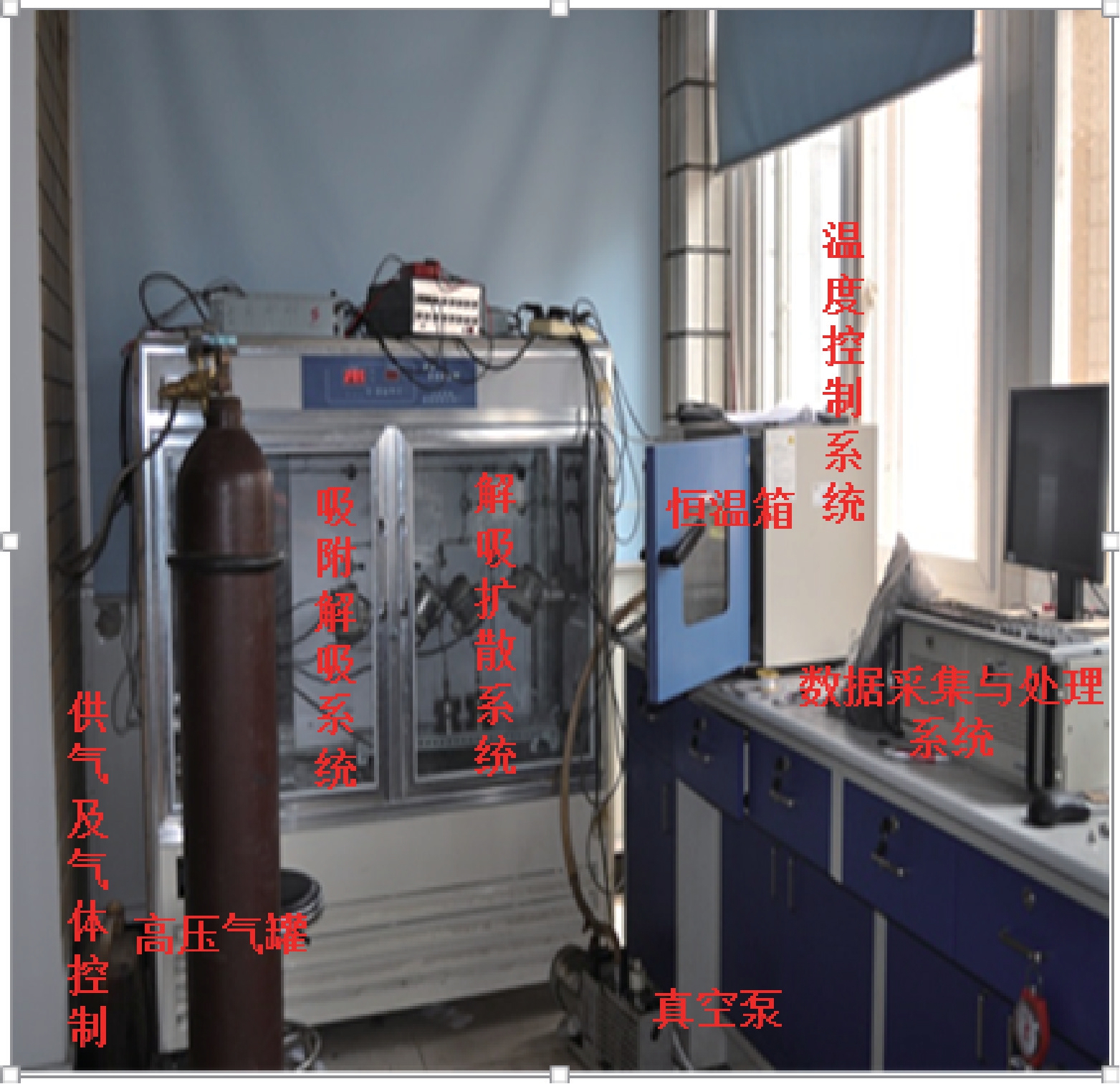

瓦斯吸附解吸试验系统由中国矿业大学(北京)应急管理与安全工程学院聂百胜教授课题组自主开发组成,根据试验需要购买符合相应参数的设备,通过人工加工组装而成。主要包括温度控制系统、吸附解吸系统、数据采集与处理系统、解吸扩散集气系统、供气及气体控制系统及高压气罐、真空泵及其辅助装置等。瓦斯吸附解吸试验系统实物图见图1。

图1 瓦斯吸附解吸试验系统装置

2.2 样品制备

煤样取自余吾煤业3号煤层不同采煤工作面区域,为避免试验结果的偶然性,选取不同工作面区域煤样进行试验,本篇选取S5202和S1206两个工作面,并在不受瓦斯抽放钻孔影响的地点进行取样。为减小试验结果的误差,每个工作面需制备多个煤样以备试验使用。将获取的原煤煤样用保鲜膜进行密封保存,并在实验室中将其粉碎,利用标准实验筛和振筛机将其筛选。利用电子精密天平称取同等质量煤样存入20 m L烧杯中,依次编号之后放入恒温干燥箱中进行干燥之后保存。

2.3 试验方法及步骤

试验进行时,一般由3~4人合作共同完成,一人负责记录时间和数据,一人负责操作软件记录压力变化,一人记录解吸过程气体的变化,一人控制阀门、真空泵和气瓶等装置。需保证分工有序合理,避免试验操作繁琐而影响试验精度。

试验前仔细检查各部分仪器连接状况,进行装置气密性检测,观测电脑屏幕上压力传感器传送的数据,若压力值维持在5 MPa左右,则显示装置气密性良好,可以进行吸附解吸试验。进行煤体瓦斯吸附解吸试验前,需要先测定装入试验煤样(50 g)后的样品罐的自由空间体积。试验温度需保持在35℃,吸附时间一般设定为12 h,解吸时间设定为6 h[4]。气体吸附完成之后随即进行解吸试验,首先将管道中的瓦斯气体排放干净,当样品罐显示压力值为大气压时,表示管道内气体排放完毕,关闭球阀,将导气管连接到解吸设备内;然后将阀门打开,先进行第一组解吸试验,打开针阀,记录随时间变化解吸气体的变化情况,一般解吸记录试验6 h,之后将第一组解吸气体排到室外,解吸设备就绪,进行第2组解吸试验,步骤和第一组解吸试验一样。

3 瓦斯解吸扩散规律研究

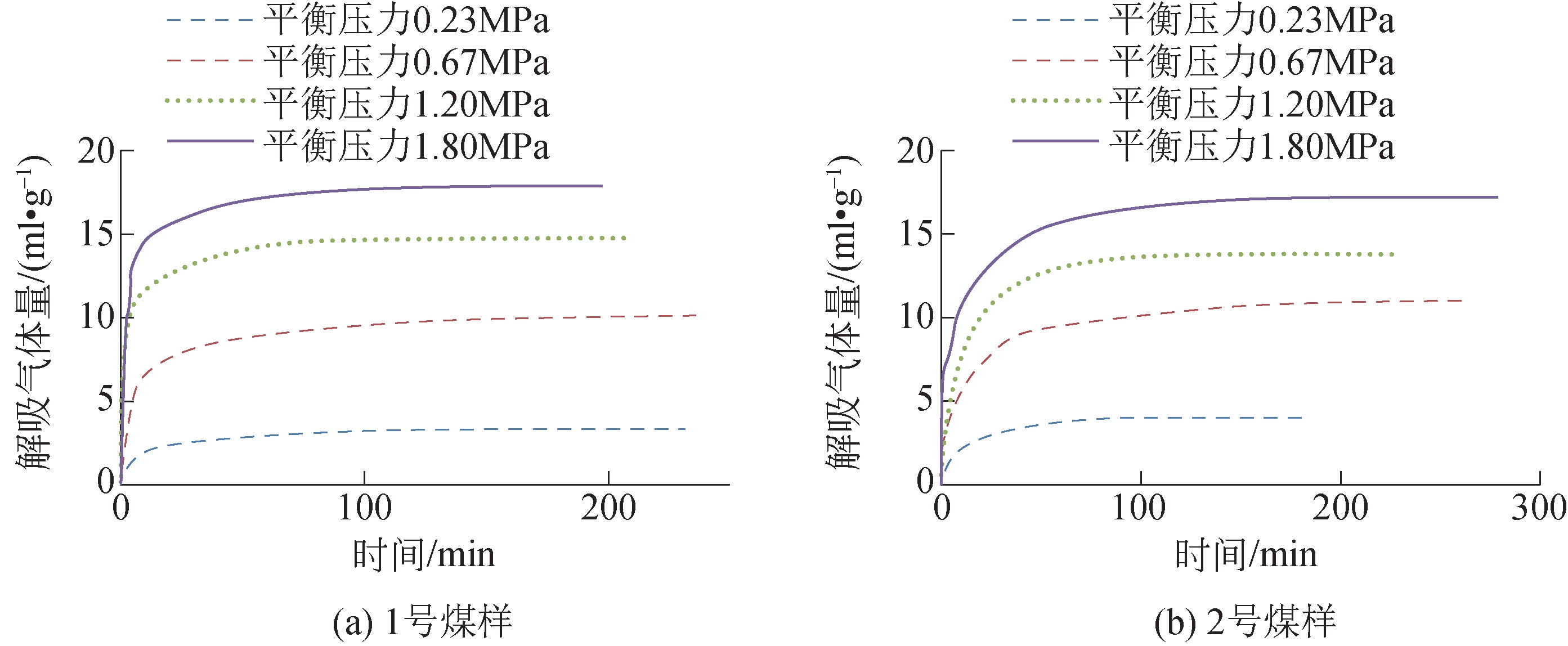

进行吸附解吸试验时,解吸时间一般为6 h以上,一直到解吸量不再变化为止,根据试验记录及实际解吸量换算为标准大气压及0℃时的气体量,对不同煤样不同平衡压力下的解吸量作图。常数a、b表示煤体吸附瓦斯能力的大小,一般决定煤样瓦斯吸附含量的大小[5]。

在高压状态下,煤体对瓦斯的吸附能力符合朗格缪尔(Langmuir)方程[1,6]:

式中:p——压力,MPa;

X——p压力下吸附量,cm3/g;

a——吸附常数,当p→∞时,即为饱和吸附量,cm3/g;

b——吸附常数,MPa-1。

煤样瓦斯吸附解吸试验之前,需将高压气体不断通入到试验系统中直至气体吸附平衡,并随时记录平衡时压力值,利用朗格缪尔(Langmuir)方程压力和吸附含量的关系计算常数a和b的值。受文章篇幅影响,本文将选取S5202和S1206工作面典型煤样试验结果进行分析,分别对1号煤样和2号煤样进行编号,同时将不同平衡压力下,1号和2号煤样的试验中记录的解吸气体总量换算成标况下解吸气体总量,进行解吸总量随时间变化解吸曲线的绘制。煤样在不同平衡压力下解吸气体量对比统计如图2所示。由图2可知,不同平衡压力下煤样吸附解吸能力有所差别,平衡压力值越大,瓦斯吸附能力越强,余吾煤业1号测试煤样吸附瓦斯含量较2号煤样小。

图2 煤样在不同平衡压力下解吸气体量对比统计

4 工作面瓦斯动态变化规律研究

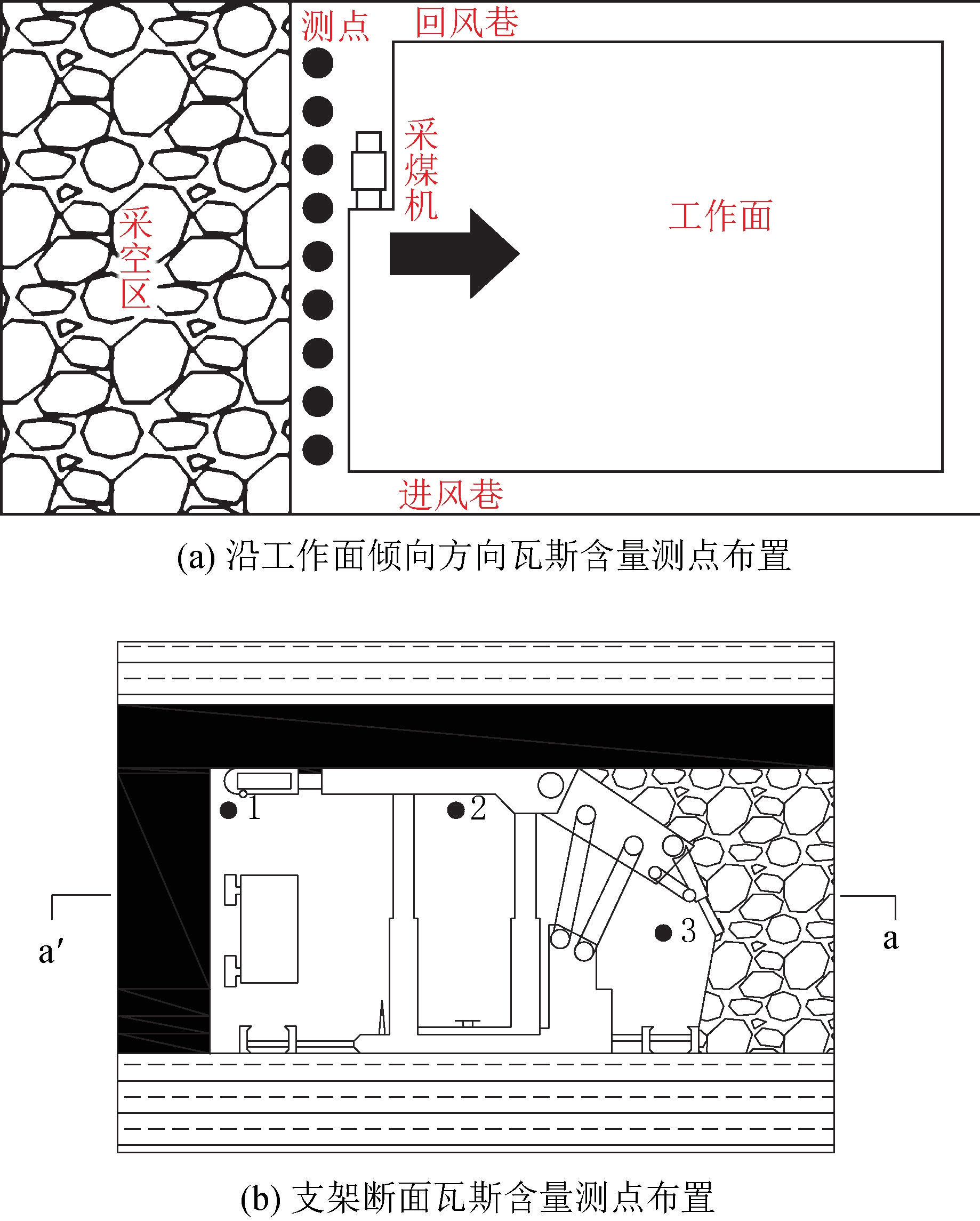

矿井在正常生产过程中,为保证工作面安全高效生产,通过现场测试试验布置测点,测量工作面瓦斯含量,分析影响工作面瓦斯含量因素,及时记录瓦斯含量数据。为此沿着倾向长为250 m的S1206工作面每20架布置一个测站,共计9个测站,每个测站分别对应一个支架(0号、20号、40号、60号、80号、100号、120号、140号、160号);每个测站处从内煤壁至采空区(支架尾部)横向区域内分别布置3个测点,总计共布置了27个测点,沿工作面倾向测试其瓦斯浓度动态变化规律。瓦斯含量测点布置如图3所示。

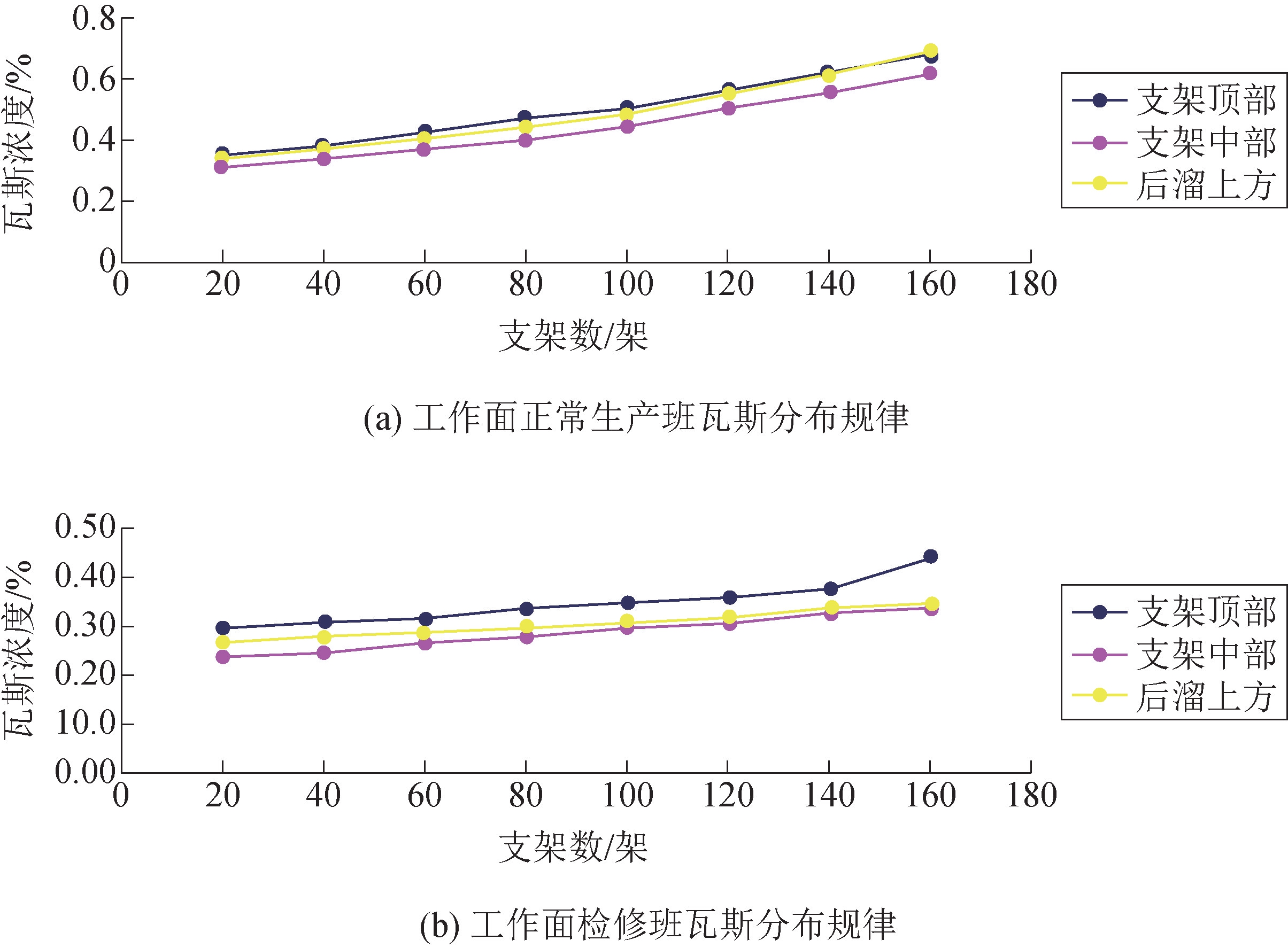

在工作面回采期间,用干涉式气体探测器测量不同测点的瓦斯气体浓度,测得的瓦斯气体浓度观测结果及分布规律如图4所示。

图3 瓦斯含量测点布置

由图4可知,无论是生产班还是检修班工作面瓦斯浓度从进风巷道一侧向回风巷道一侧逐渐增大。生产班时,支架顶部和后溜上方瓦斯浓度高于支架中部位置;而检修班时,支架顶部瓦斯浓度高于支架中部和后溜上方位置。风流从进风巷道向采场区域流动,一部分风流会流入采空区区域,采空区瓦斯含量多,这部分风流混入采空区瓦斯气体之后又会在回风巷道一侧流入采场工作面,这样就会造成工作面瓦斯含量增多。工作面煤层开采时,煤层附近的地层中具有邻近煤层时在煤层开采后由于围岩移动和地应力重新分布,在地层中造成了大量的裂隙,这些裂隙使采空区和邻近层贯通,形成瓦斯压力梯度场,产生层间瓦斯越流,本煤层瓦斯、邻近煤层瓦斯及采空区瓦斯向工作面内涌出。由于回风巷道一侧回流风量较多,因此瓦斯含量也就会逐渐聚集增多,造成上隅角瓦斯含量增大。

图4 工作面倾向瓦斯浓度变化规律

5 结论

(1)通过对工作面不同煤样进行瓦斯吸附解吸试验,获取了余吾煤业煤样瓦斯吸附解吸特征,平衡压力接近时,不同煤样瓦斯解吸能力不同,2号煤样吸附能力较强,吸附量比较大。

(2)余吾煤业工作面瓦斯从进风侧至回风侧浓度逐渐增大,回风巷道一侧回流风量较多,因此瓦斯含量也就会逐渐聚集增多,致使上隅角附近瓦斯浓度增高。

[1] 武晋帆,王燕杰.余吾煤业3号煤层瓦斯解吸扩散规律研究[J].山西煤炭,2017,37(1):38-40.

[2] Shimada S,Ohga K,Deguchi G.Technologies recovering and utilizing coal seam gas in Japan[J].Energy Conversion and Management,1996,37(6/7/8):795-800.

[3] 周爱桃,张蒙,王凯,等.布尔台矿综放工作面采空区瓦斯运移规律及瓦斯抽采优化研究[J].矿业科学学报,2020,5(3):291-301.

[4] 李祥春,李忠备,张良,等.不同煤阶煤样孔隙结构表征及其对瓦斯解吸扩散的影响[J].煤炭学报,2019,44(S1):142-156.

[5] 李国英.煤层瓦斯参数测定技术研究及应用[J].煤炭科技,2019,40(1):67-70.

[6] 孔洋,阮怀宁,黄雪峰.扩展的朗格缪尔模型在沉降预测中的应用研究[J].河北工程大学学报(自然科学版),2017,34(2):22-25.

Study on dynamic change law of gas in main working face in Yuwu Coal Mine

Yang Jian,Ye Xinwei.Study on dynamic change law of gas in main working face in Yuwu Coal Mine[J].China Coal,2020,46(9)∶71-74.doi:10.19880/j.cnki.ccm.2020.09.011

- 相关推荐