建庄矿业工作面见方区段预裂爆破卸压技术研究

时间:2023-10-30 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

建庄矿业工作面见方区段预裂爆破卸压技术研究

0 引言

矿压治理是煤矿开采中的一个重要研究内容,其中顶板管理尤为关键,由于地质、开采等因素的变化和复杂性,顶板管理变得更加复杂和困难。巷道支护模式在不同阶段有不同的处理方法。原有的巷道支护模式主要采用“被动抗压”的方法,通过超前支护等措施对巷道围岩进行控制;现在更多采用“超前加固”“主动减压”的方法,通过超前加固巷道和预裂爆破技术破坏工作面上方的“悬臂梁”结构,通过爆破作用预制裂缝“主动减压”,有效降低超前支承应力的影响,减少工作面前方巷道应力集中程度,优化回采巷道围岩应力,进而提高巷道围岩稳定性。何满潮等[1-4]利用聚能爆破技术的预制切缝,成功实现了对巷道顶板结构的优化;刘衍利等[5]根据预裂爆破切顶卸压的工作原理,采用理论与实际相结合的方法,研究了薄煤层下沿空留巷围岩变形成因,并采用数值仿真与相似模拟实验相结合的方法,分析了预裂爆破切顶卸压工艺参数对围岩变形与应力集中的影响;张自政等[6]在已有基础上,进行了预裂爆破技术理论和实验研究,建立了预裂爆破切顶卸压施工的简化力学模型,制定了相应的矿压治理措施,确保了该矿区围岩的稳定;来兴平等[7]利用LS-DYNA模拟不同装药半径和装药量条件下,爆破后产生的压碎区和裂隙区特征,得出装药半径增大,压碎区和裂隙区半径随之等比例增大。

针对上述问题,相关领域科研工作者都有一定程度的研究,并取得了显著成效,对矿压治理、安全开采打下了坚实基础。然而,不同矿区、矿井、工作面因生产地质条件的差异,实际矿压问题都有所不同。建庄煤矿4-2302工作面区段煤柱留设36 m,邻空巷道变形严重,煤柱内部应力集中积蓄较大弹性能而存在冲击地压危险,且工作面上方的厚硬岩层不易垮落,造成超前支承应力过大,见方区域矿压显现程度剧烈。为减少见方区域矿压显现现象,降低超前支承应力及顶板垮断产生的冲击动载荷,避免煤柱失稳、液压支架压架和冲击地压等灾害发生,采用深孔爆破和聚能爆破技术相结合的方法,深孔爆破主要用于预裂工作面上方厚硬顶板,降低见方区域矿压显现程度,聚能爆破用于切断大煤柱上方应力传播途径,防止采空区悬顶引起的应力集中在煤柱中积蓄过大的弹性能。

1 工作面概况

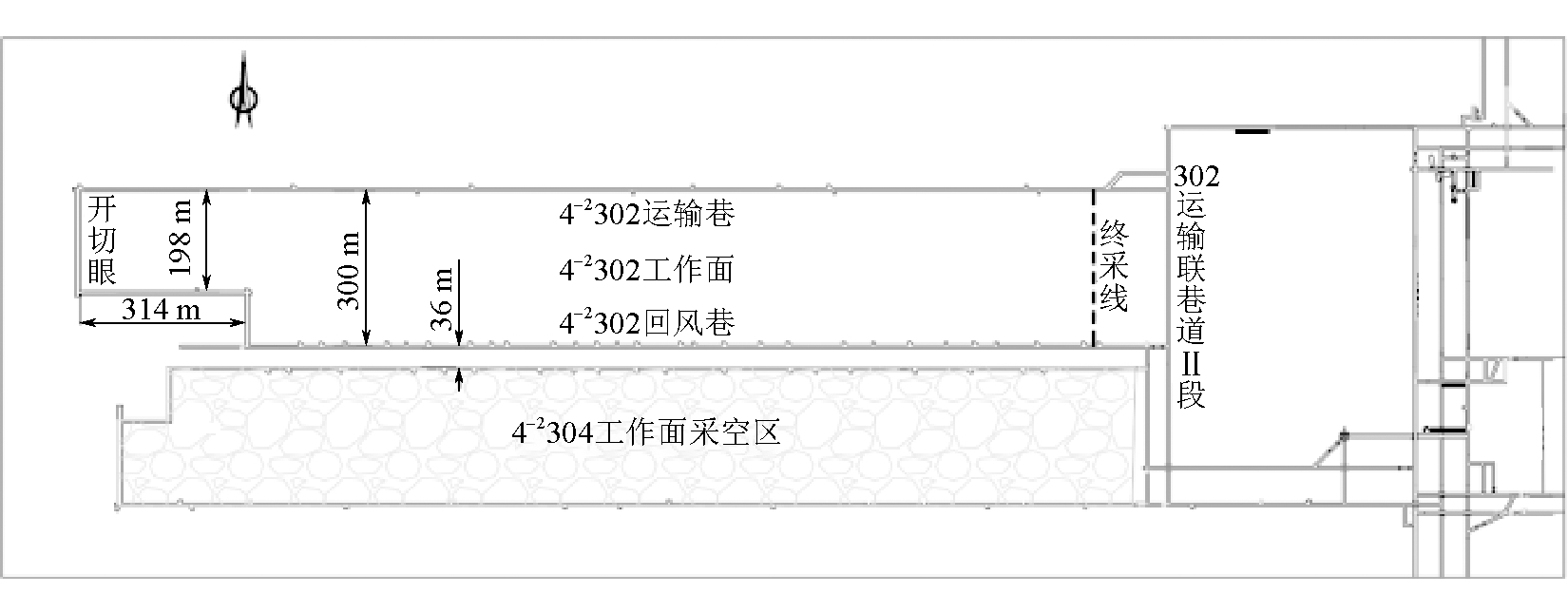

建庄煤矿4-2302工作面位于三盘区西北部边界处,工作面东侧为三盘区准备巷道,北侧为四盘区,西侧为矿井边界,南侧为4-2 304工作面采空区,其与4-2302工作面之间留有36 m煤柱。4-2302工作面煤层厚度2.7~12.1 m,平均煤厚7.5 m。工作面走向长2 080 m,倾斜宽198~300 m(工作面存在扩面情况,缩面处宽198 m,扩面处宽300 m)。工作面井下标高+752.6~+820.4 m,地表标高+1 193~+1 520 m,工作面埋深450~740 m,工作面靠近开切眼区域埋深相对较大,靠终采线位置埋深相对较小。采用走向长壁式综合机械化放顶煤开采工艺,全部垮落法管理顶板。4-2302工作面布置如图1所示。

图1 4-2302工作面布置

4-2302工作面煤层及其顶底板特征如图2所示,煤层上方100 m范围覆岩存在单层厚度17.19 m 的粉砂岩,工作面回采之后,由于厚岩层不易自然垮落而存在悬顶现象,因此在煤体内部会积聚较大弯曲弹性能。同时,由于岩层断裂现象的出现,还会产生较大的冲击动载荷,从而为动力灾害的发生提供力源条件。由于4-2302工作面采用全部垮落法管理顶板,顶板垮落高度较高,结合关键层判定(图2),顶板预裂针对主关键层(厚度17.19 m,位于4-2号煤层上方70.50~87.69 m)、上部2个亚关键层(分别位于4-2号煤层上方55.34~61.79 m和34.20~43.62 m)和下部基本顶(位于4-2号煤层上方2.5~13.7 m)进行预裂设计。

注:RQD代表岩石质量指标。

图2 4-2302工作面煤岩柱状

通过在4-2302运输巷和4-2302回风巷采用倾向深孔爆破技术预裂上部主关键层和2个亚关键层,通过在4-2302回风巷采用走向聚能爆破技术切断煤柱上方基本顶,使工作面端头悬顶随回采进程及时垮落,防止煤柱内积蓄过大的弹性能造成的冲击危险,并使垮落的岩层充满采空区。

2 倾向深孔预裂爆破卸压方案研究

2.1 倾向深孔预裂爆破层位设计

采场覆岩会在煤层倾向方向和推进方向上形成拱状结构,随着采场不断向前推进,覆岩压力拱状范围会继续扩大,采空区上部的非稳定岩层会向上部的岩层扩散和传导,同时,上部岩层也会在内部岩层不断发展与传播。

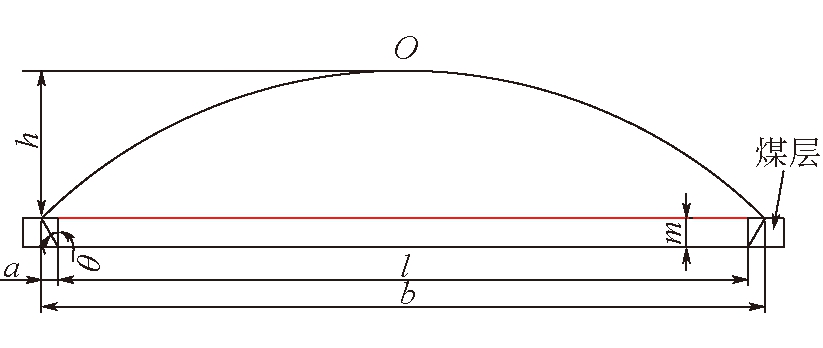

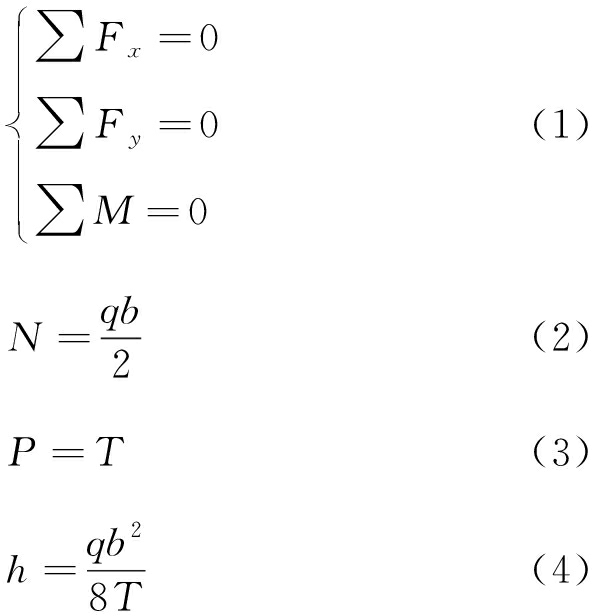

将工作面上覆岩层承压拱简化后如图3所示,其中拱高为h,跨度为b,工作面长度为l,煤层厚度为m。

图3 承压拱结构力学模型

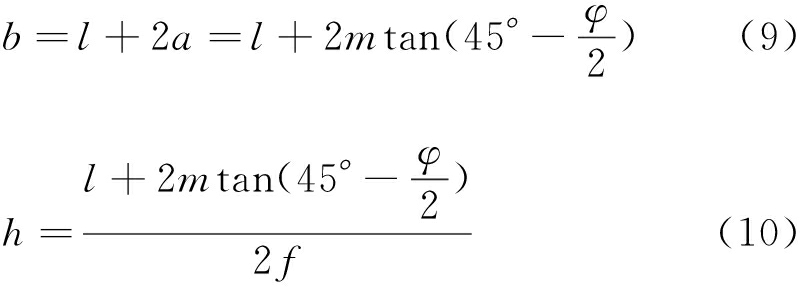

由于是对称模型,取一侧进行分析,如图4所示,拱上部为均布载荷q,拱顶水平切向支撑力T,拱脚反力P和N。

图4 承压拱受力分析

假设三铰拱为稳定的无弯矩状态,则由力系平衡可得:

其中,

P=Nf

(5)

式中:f—似摩擦系数(参考覆岩坚固性系数)。

为使承压拱具有充分的稳定性,须使T≤P,即T≤Nf,取安全系数为2,即T≤2Nf,则:

T=2Nf

(6)

由承压拱上任意一点(x,y)可得到其轴线方程:

(7)

工作面煤壁裂隙滑移面与采空区下部煤壁侧间的夹角为θ,由主动岩体压力理论得到:

(8)

式中:φ——上覆岩层内摩擦角,(°)。

承压拱跨度b和高度h可表示为:

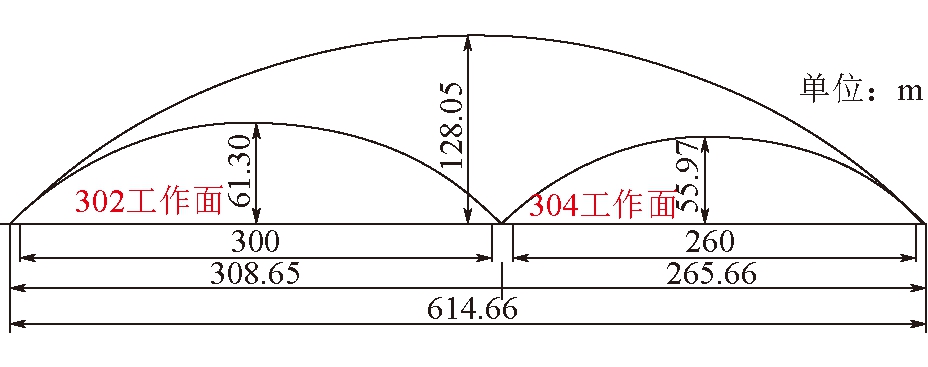

假定简化三铰拱结构的承压拱轮廓符合圆弧轨迹,那么承压拱半径r为:

(11)

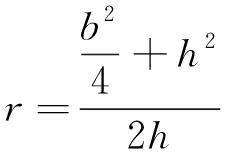

将4-2302工作面长度300 m,煤层平均厚度7.5 m,覆岩内摩擦角30°,代入式(9)、(10)、(11)计算得到工作面覆岩承压拱跨度b为308 m、高度h为64.3 m、半径r为217.35 m。同理计算得4-2304工作面覆岩承压拱跨度b为268.66 m、高度h为55.97 m、半径r为189.18 m。采场覆岩承压拱结构不仅仅局限于本工作面,还会在相邻2个工作面中扩展形成更大跨度、更大高度的承压拱结构,4-2302工作面和4-2304工作面拓展拱跨度b为614.66 m、高度h为128.05 m、半径r为432.82 m。覆岩承压拱演化及影响范围如图5所示。根据理论计算推断工作面推进过程中上方覆岩承压拱的分布位置,采用爆破预裂的方式将承压拱爆破切断,致使高应力区域向顶板上方转移,形成更大范围的承载区间,从而降低了本区段工作面两巷及煤柱的压力。

图5 4-2302工作面和4-2304工作面覆岩承压拱演化及影响范围

根据图2关键层判定以及承压拱分析综合考虑,倾向深孔预裂爆破针对主关键层与上部2个亚关键层进行预裂设计。

2.2 倾向深孔预裂爆破方案

在超前4-2302工作面300 m外,在见方位置(850、540、230 m)前后50 m范围内,按照间距30 m设计倾向深孔预裂爆破孔,每个见方位置100 m范围内布置4组。在终采线前15 m、终采线后15 m和终采线后30 m进行一组预裂爆破。倾向深孔预裂爆破示意如图6所示,低位钻孔从顶板距回采帮0.3 m位置开始布置,倾角35°,孔径89 mm,孔深90 m,封孔长度45 m,装药长度45 m,装药量90 kg;高位钻孔从顶板距回采帮0.8 m位置开始布置,倾角55°,孔径89 mm,孔深100 m,封孔长度50 m,装药长度50 m,装药量100 kg。

图6 倾向深孔预裂爆破示意

2.3 装药结构设计

采用不耦合装药方式,装药不耦合系数1.3。不耦合装药可以改变应力波在炮孔壁上的加载率,延长应力波和气体的作用时间,显著降低粉碎圈厚度,提高炸药能量的利用率和爆破效果[8-9]。考虑预裂爆破卸压的目的,结合邻近矿井相关工程实践经验,装药集中度不宜小于2 kg/m,设计取2 kg/m,根据现场应用效果及时调整。PVC管内连续耦合装药,每节PVC管长度为2 m,装药量约为4 kg。采用导爆索传爆,双发瞬发电雷管保障起爆,2个雷管采用并联连接,然后串联于起爆母线之中。

3 走向聚能爆破方案设计研究

3.1 爆破高度

合理的爆破高度能够使工作面推过后顶板垮落的矸石对上覆岩层的旋转起到支撑作用。

(12)

式中:HF——切缝高度,m;

HC——煤层开采高度,m;

ΔH1——顶板下沉量,m;

ΔH2——底鼔量,m;

K——垮落后岩石的膨胀系数,取1.4。

工作面设计采高7.0 m,平均煤厚7.5 m,取HC=7.50 m,不将顶板下层和底鼓考虑在内,将相关参数代入式(12)计算,得到HF=18.75 m,再加上顶煤平均厚度2.90 m,钻孔垂高取20.00 m。

3.2 爆破角度

聚能爆破角是指沿竖直方向顺时针转动的角度,选择一个合适的角度可以最大程度地发挥出爆破的威力,从而更好地推动顶板的崩塌,使聚能爆破对顶板进行有效的切割和卸压。为降低见方区段煤柱内应力集中和回风巷道围岩变形程度,聚能爆破切顶方向选择偏向煤柱一侧,切顶角度不宜过大或者过小,根据理论计算和相关工程实践,选择爆破角度为15°。炮孔垂高20 m,在切顶角度为15°时,爆孔深度取21m。

3.3 聚能爆破孔间距

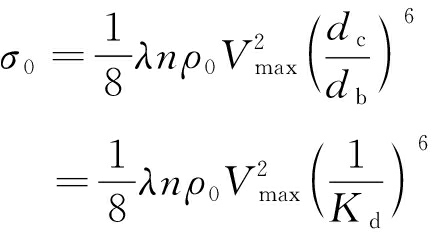

在爆破后,冲击应力波在距离上呈衰减趋势,当冲击应力比拉伸强度大时,拉伸裂纹的扩展范围扩大。为实现孔间裂缝的贯通,仅需解出加载后的应力比中心点的拉杆强度大,就可以得到最优孔距[10]。在爆破作用下,孔壁处的应力峰值:

(13)

式中:σ0——孔壁处的应力峰值,MPa;

ρ0——炸药密度,kg/m3;

Kd——不耦合装药系数;

λ——聚能系数;

n——爆生气体压力增大系数,取10;

dc——炸药直径,mm;

db——爆破孔直径,mm;

Vmax——炸药最大爆速度,m/s。

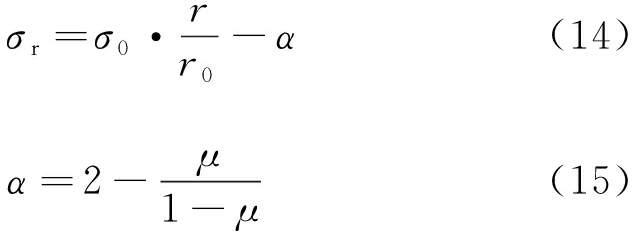

应力峰值沿聚能孔方向不断衰减:

式中:σr——聚能孔径向应力,MPa;

r——孔心距,m;

r0——装药半径,mm;

α——衰减系数;

μ——岩石泊松比。

连孔爆破叠加下的应力为:

(16)

式中:σsr——径向叠加应力,MPa。

爆破切缝方向上任意位置处的拉应力为:

(17)

式中:σt——环向拉应力,MPa。

当连孔爆破方向上中点位置处叠加应力波产生的拉应力等于脆性拉杆的极限强度σT时,孔壁发生临界破裂,两孔刚好贯通,此时双孔间距为最优间距。

可通过式(16)反算出双孔最优间距:

(18)

爆破采用符合GB 18095标准的三级煤矿许用乳化炸药,密度为1 100 kg/m3,最大爆速为3 200 m/s,药卷规格Ф32 mm×200 mm,0.2 kg/卷。钻孔Ф50 mm,聚能管外径42 mm,μ取0.26,σT取8.2 MPa,当聚能系数为1~2时,计算得双孔最优间距为0.5~0.8 m。

3.4 走向预裂爆破方案

爆破孔布置在回风巷顶板距离煤柱帮0.5 m处,在超前4-2302工作面300 m外的见方影响区域,与走向预裂爆破配合进行。通过钻孔装药爆破和使用双向聚能管定向致裂技术,在工作面回采后形成致裂面,使顶板顺着致裂面滑落。在致裂面形成之前,需要严格控制2个钻孔之间的间距和装药量以满足致裂要求,钻孔间距由理论计算确定为0.5~0.8 m,建议孔间距0.7 m[6],根据现场实际爆破效果适当调整孔间距。聚能爆破示意如图7所示,每个见方区段(100 m范围)布置3组走向爆破孔,每组15个爆破孔,孔间距0.7 m;钻孔倾角75°,孔径50 mm,孔深21 m,封孔长度7.5 m,装药长度13.5 m,装药量22.2 kg。

图7 聚能爆破示意

4 爆破效果评价

对超前工作面顶板实施深孔预裂爆破后,工作面在回采经过爆破位置后,厚硬顶板及时断裂,有效降低了超前支承应力,一定程度改善了工作面超前支护范围内的应力环境,使超前支护难度降低,安全高效开采得到进一步保障;煤柱侧聚能爆破切顶后,工作面两侧悬臂梁能及时垮落,有效降低了煤柱内应力集中,巷道围岩变形控制良好;同时,在工作面推进过程中,液压支架适应性良好,无液压支架压死现象发生,工作面控顶区内顶煤平整性良好,顶煤未出现过度碎裂而导致的漏顶现象。综上,通过工作面倾向、走向结合爆破卸压措施,现场实施效果良好,有效保证了工作面安全生产。

5 结论

(1)结合采场覆岩承压拱力学模型和煤岩钻孔柱状综合分析,确定工作面倾向深孔爆破卸压应主要针对主关键层和2个亚关键层进行,针对4-2302工作面超前300 m外见方区域设计高低位钻孔,孔径均89 mm,倾角分别为35°和55°,孔深分别为90 m和100 m,封孔和装药各占孔深一半,采用不耦合装药方式,装药量分别为90 kg和100 kg,现场实施效果良好。

(2)针对4-2302工作面回风巷煤柱侧,充分考虑覆岩垮落膨胀特性,确定爆破钻孔垂直高度21 m,根据理论计算和工程实践得出钻孔倾角75°,孔间距0.7 m,封孔和装药长度分别为7.5 m和13.5 m,装药量为22.2 kg,同样现场实施效果良好。

(3)4-2302工作面回采过程中,现场采用倾向与走向2种相结合的预裂爆破卸压方案,卸压效果显著,保障了安全回采的同时一定程度降低了两巷维护、工作面矿压及相关设备管理等成本,实现了保安、降本、增效的目标,具有较高的推广应用价值。

[1] 胡超文,王俊虎,何满潮,等.中厚煤层切顶卸压无煤柱自成巷技术关键参数研究[J].煤炭科学技术,2022,50(4):117-123.

[2] 王亚军,何满潮,张科学,等.无煤柱自成巷开采巷道矿压显现特征及控制对策[J].采矿与安全工程学报,2018,35(4):677-685.

[3] 何满潮,高玉兵,杨军,等.厚煤层快速回采切顶卸压无煤柱自成巷工程试验[J].岩土力学,2018,39(1):254-264.

[4] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005(16):2803-2813.

[5] 刘衍利,黎卫兵,黄星源.切顶卸压爆破技术在沿空留巷中的应用[J].煤矿安全,2014,45(6):132-135.

[6] 张自政,柏建彪,陈勇,等.浅孔爆破机制及其在厚层坚硬顶板沿空留巷中的应用[J].岩石力学与工程学报,2016,35(S1):3008-3017.

[7] 来兴平,崔峰,曹建涛,等.特厚煤体爆破致裂机制及分区破坏的数值模拟[J].煤炭学报,2014,39(8):1642-1649.

[8] 杨军,黄风雷.深孔爆破空隙装药损伤演化过程的数值模拟[J].爆破,1997(2):1-6,12.

[9] 宗琦.炮孔柱状装药爆破时岩石破碎和破裂的理论探讨[J].矿冶工程,2004(4):1-3.

[10] 徐晓鼎. 曹家滩矿井特厚煤层沿空巷道强矿压显现机制及卸压控制研究[D].长春:吉林大学,2022.

Study on pre-splitting blasting pressure-relief technology at square section of working face in Jianzhuang Coal Mine

移动扫码阅读

HOU Li. Study on pre-splitting blasting pressure-relief technology at square section of working face in Jianzhuang Coal Mine[J]. China Coal,2023,49(8):34-40.DOI:10.19880/j.cnki.ccm.2023.08.006

- 相关推荐