综采工作面自适应截割路径规划算法研究

时间:2023-10-19 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

综采工作面自适应截割路径规划算法研究

0 引言

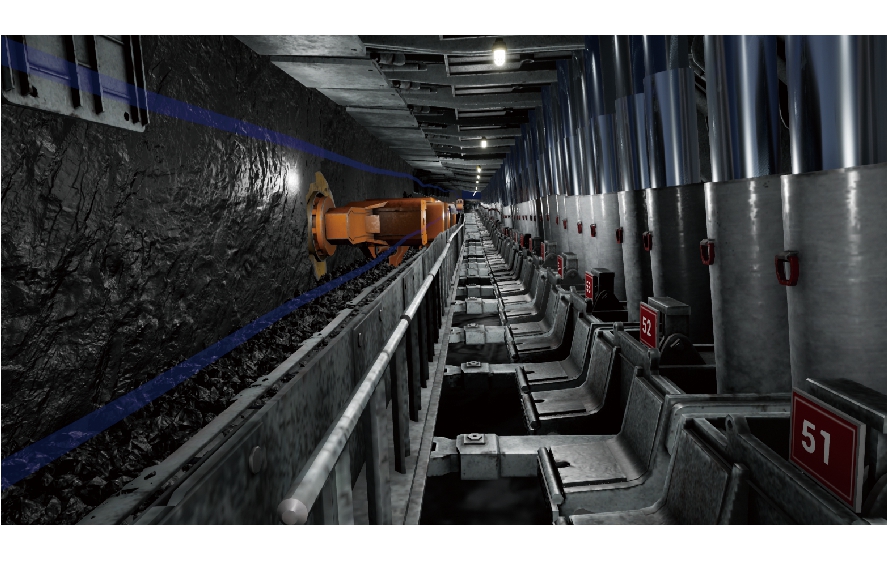

基于能源安全和能源多元化发展的考虑,煤炭依然是全球最重要的基础能源之一。随着物联网技术的发展和以人为本观念的深入,健康绿色智能化开采成为目前煤炭行业的主流趋势。煤矿智能开采技术的发展[1-3]使煤矿井下综采工作面向少人甚至无人化发展,这不仅将大大提高煤矿企业的生产效率,而且可大幅降低安全生产事故的发生几率,让煤矿工人也享受到科技发展的红利。不过,采煤机精确定位[4-5]、煤岩层识别[6-7]、采煤机割煤精准控制[8]等技术存在的问题仍然制约着煤矿智能开采技术的发展。

目前,针对采煤机自动化运行路径约束的方法主要以记忆割煤[9-14]为主,或以参考当前回采工作面的煤层顶底板线来设计和规划[15-16]。记忆割煤是通过采煤机控制器中记录的上一刀的采煤机运行数据来约束当前刀采煤机的运行,若当前刀的煤层空间形态与上一刀相比发生变化时,需要人工手动调整进行更新记忆路径。因此,记忆割煤方法缺乏在当前回采工作面对采煤机前方煤层空间形态的预测;而基于虚拟轨迹控制的采煤机自适应截割方法是利用当前回采工作面的煤层顶底板线来约束采煤机运行路径,该方法只是考虑了当前回采工作面煤层顶底板线对采煤机运行路径的约束,未考虑上一刀割煤顶部实际截割线与当前回采工作面煤层顶底板线的关系,也未考虑基于煤层高精度透明化三维动态地质模型所生成的未来N刀煤层的空间形态变化,使得当前智能割煤技术的实用性受限。

笔者提出可以利用综采工作面高精度透明化三维动态地质模型获取工作面前方煤层的顶底板数据,以此为基础计算规划采煤机的截割路径,实现采煤机自适应煤层截割。

1 高精度三维地质模型构建

在智能开采实用化上要实现未来N刀割煤的自适应截割,必须将未来N刀的煤层空间起伏形态“透明化”[17],必须以统一坐标系下的回采工作面高精度透明化三维动态地质模型为基础,获取当前回采位置未来N刀的煤层空间高精度三维地质模型。

三维地质模型的构建主要是通过对原始数据及各类制图中相关实体数据点构型、属性、边界形态等进行分析整理,建立原始点、线、面间的各种拓扑关系,以及通过对数据的处理和推断,建立由较小基本地质单元组成的,可以反映地质体空间分布细节的地质模型,并且可以对地质环境中的地质体进行操作和分析。

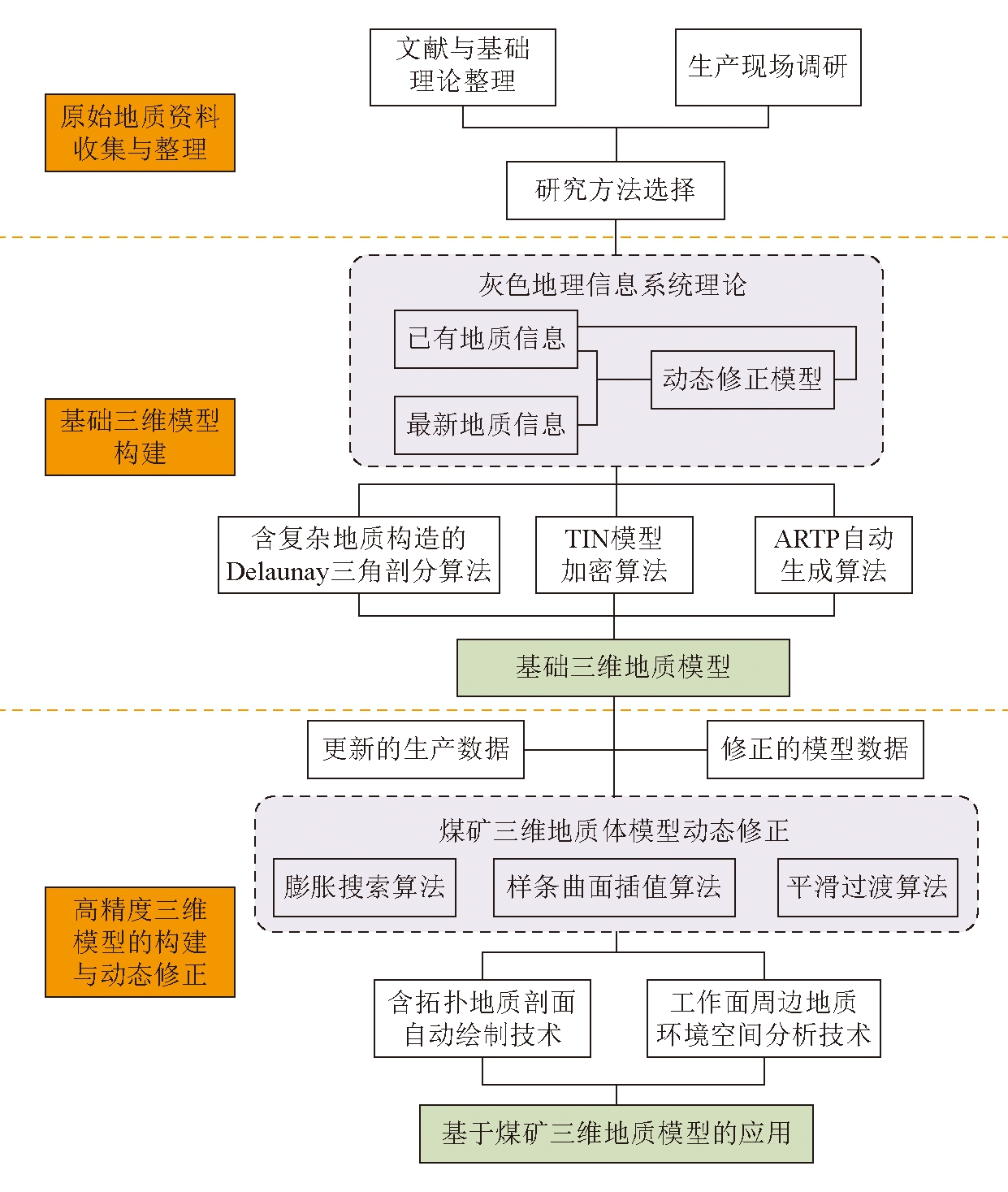

三维模型的构建与修正方法如图1所示,主要可以分为原始地质资料收集与整理、基础三维模型构建、高精度三维模型的构建与动态修正3部分。

图1 三维模型构建与修正流程

(1)原始数据的整理。通过对目标区域及周围区域地质资料的调研、整理,尽量获取所有能控制煤层和构造三维形态的相关数据,如:地面勘探钻孔、井下钻孔、巷道素描图、开切眼素描图、勘探线和预想剖面图三维地震、地质雷达等通过钻探或物探手段获取的煤层顶底板数据、煤厚数据和构造数据。在数据采集过程中,尽量高密度采集煤层控制点和煤层特征点(如拐点)数据,以提高综采工作面煤层三维地质模型的精度,其中煤层控制点指可以控制煤层高低起伏形态和煤层厚度特征的点,煤层特征点指能够控制煤层形态的特殊点,如起伏时最高点和最低点,若以剖面线表达煤层起伏状态,可将剖面线的拐点称为特征点,如巷道素描图中以1 m或2 m为间隔提取煤层底板数据和煤厚数据。

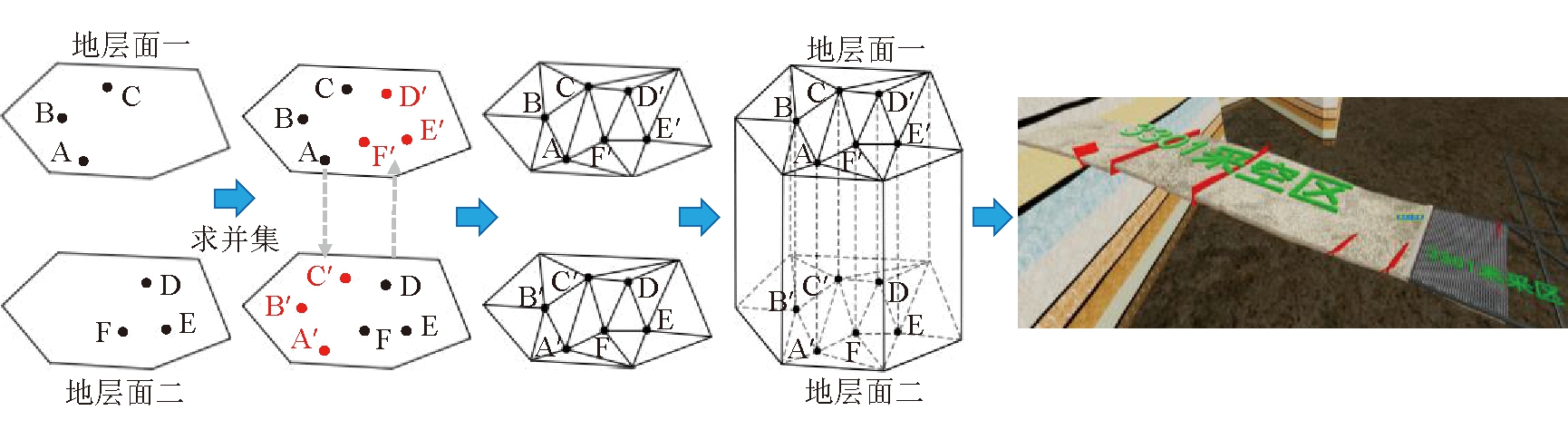

(2)综采工作面初始三维地质模型的构建。三角网(Triangulated Irregular Network,TIN)是地质模型的基础。TIN方法将无重复点的散乱数据点集按某种规则(如Delaunay规则)进行三角剖分,使这些离散点形成连续但不重叠的不规则三角面片网,并以此来描述3D物体的表面。在煤层三维建模过程中,可以将煤层顶底板控制点和特征点作为三角网顶点,构建煤层顶底板表面模型。含复杂地质构造的TIN算法只是解决了地层表面建模问题,还需要借助似直三棱柱(Analogical Right Triangular Prism,ARTP)理论对TIN的生成算法进行扩展,生成上下表面,构建层状地质体,并对其中的地层进行属性填充。ARTP构建理论如图2所示。

图2 ARTP构建理论示意

(3)综采工作面高精度透明化三维地质模型的构建与动态修正。综采工作面的回采作业是一个不断变化的动态过程,而且随着回采的进行,煤层地质信息也是逐渐采集的动态过程,因此综采工作面初始三维地质模型的适用性有限,不能支撑整个综采工作面的回采作业,需要根据新揭露的回采工作面煤层信息,不断动态更新修正三维地质模型,提高模型的准确性。其中煤层地质信息的采集是离散的,因此需要利用膨胀搜索算法、样条曲面插值算法、平滑过渡算法等对煤层数据进行预测、加密后,再生成地质模型,实现煤层地质体模型连续、平滑、准确。

2 自适应截割路径规划方法与动态修正

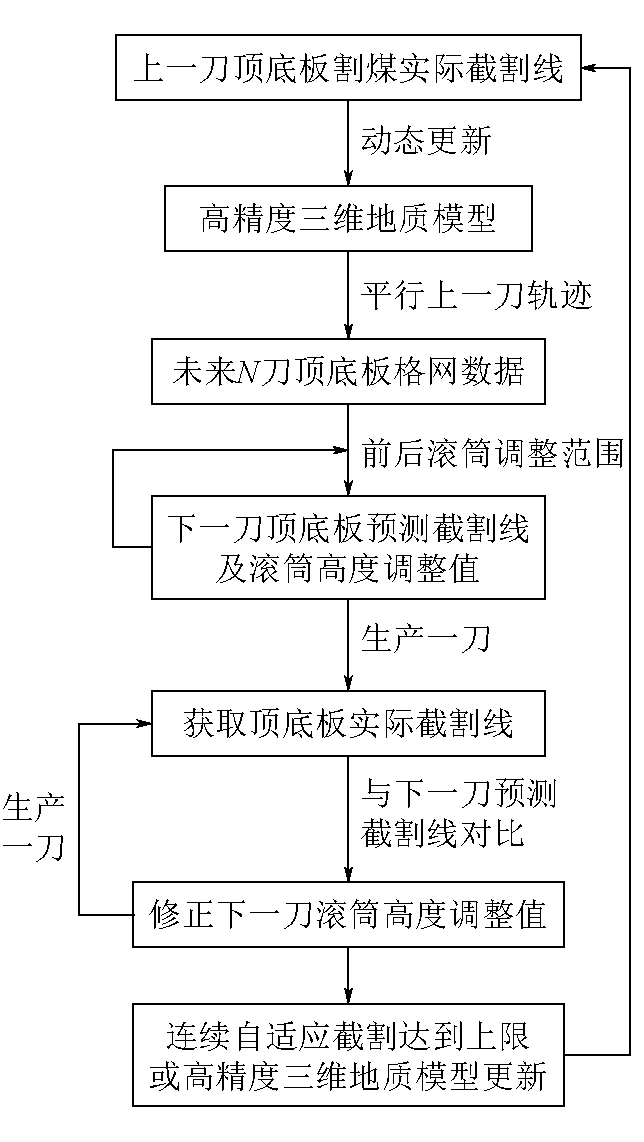

基于惯导定位技术与采煤机姿态可以计算出采煤机上一刀实际割煤顶底板线的空间坐标,再结合采煤机前后滚筒调整量、采煤机滚筒截割深度、刮板输送机垂直弯曲角度、工作面最大采高和最小采高等机械设备和采煤工艺的约束条件,对比综采工作面未来N刀的煤层空间高精度三维地质模型,自动计算出未来N刀的截割面对应的采煤机前后滚筒调整量。将每刀的采煤机前后滚筒调整量派发给采煤机,约束采煤机在割煤过程中动态地修正采煤机前后滚筒调整量,实现采煤机的自适应割煤。采煤机自适应截割路径的主要生成过程如图3所示。

图3 采煤机自适应截割路径生成计算流程

(1)由综采工作面生产管控系统获取采煤机上一刀顶底板割煤实际截割线,并将其转换为与高精度三维地质模型相对应的坐标数据,其中高精度三维地质模型为加入最新生产信息并完成动态修正的基于统一坐标系的回采工作面煤层高精度透明化三维动态地质模型。

(2)获取高精度三维地质模型,加入最新生产信息完成动态修正,并以上一刀割煤成果断面为基准面,生成未来N刀的煤层顶底板“N×(M+1)”格网点阵数据模型,其中M为回采工作面支架数。

(3)根据采煤机前后滚筒各自的运行调整范围和“N×(M+1)”格网点阵数据模型,基于上一刀顶底板割煤实际截割线,优化计算出采煤机前后滚筒未来一刀的高度调整值和顶底板预测截割线;并根据下一刀顶底板预测截割线,继续依次逐刀计算出后续(N-1)刀的前后滚筒高度预测调整值和顶底板预测截割线。

(4)根据下一刀的前后滚筒高度调整值和顶底板预测截割线,约束采煤机完成一刀自主割煤后,由管控系统获取其实际截割轨迹,并与接下来一刀的顶底板预测截割线进行对比,修正其前后滚筒高度调整值,以约束采煤机完成新的截割循环;之后重复步骤4至第n刀(n≤N)。

(5)当综采工作面高精度透明化三维地质模型动态更新后,或者连续自适应截割达到规定上限(n刀)时,重复步骤1~4。

据此得到未来N刀截割面采煤机前后滚筒的调整量,一方面,在各截割面上将采煤机前后滚筒调整量与上一刀的顶底板割煤线做加减计算,可以得到对应截割面的预测截割线;另一方面,将未来N刀预测截割线所对应截割点沿推进方向相连,即得到未来N刀的俯仰采基线。

3 自适应截割路径工程验证

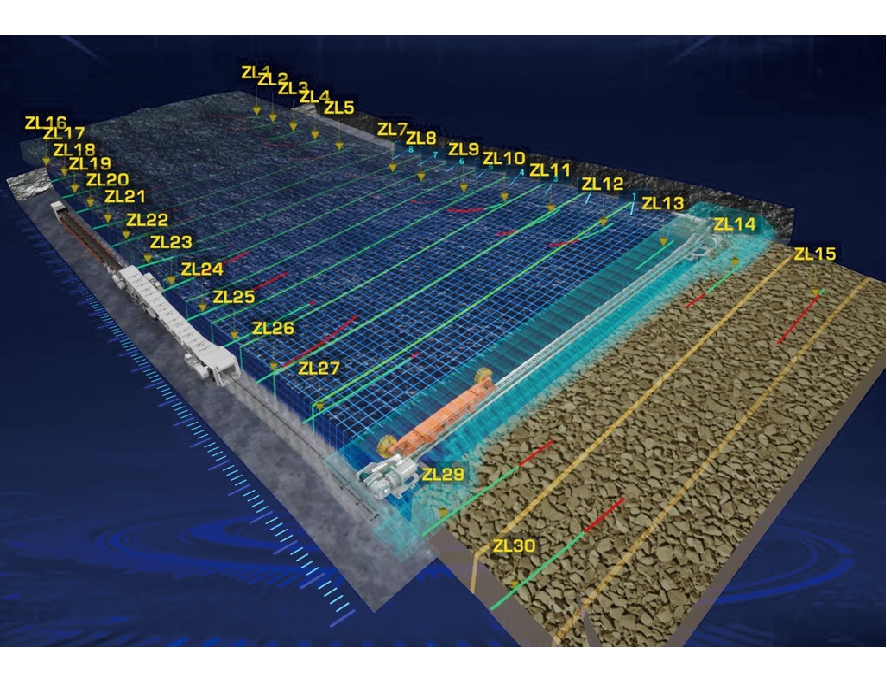

将上述方法在金凤煤矿进行了工程试验。利用钻探、地震、生产、煤岩层探测等数据,构建综采工作面高精度透明化三维地质模型,并利用最新数据实现高精度三维地质模型局部动态修正,提高综采工作面地质模型的精度,为智能化综采工作面的建设提供基础的地理信息透明平台支撑。金凤煤矿011815综采工作面高精度三维地质模型如图4所示。提取该模型未来N刀顶底板格网数据,生成预测截割线,如图5所示。

图4 金凤煤矿011815综采工作面高精度三维地质模型

图5 智能化综采工作面采煤预测截割线(蓝线)

3.1 与记忆截割模拟对比试验

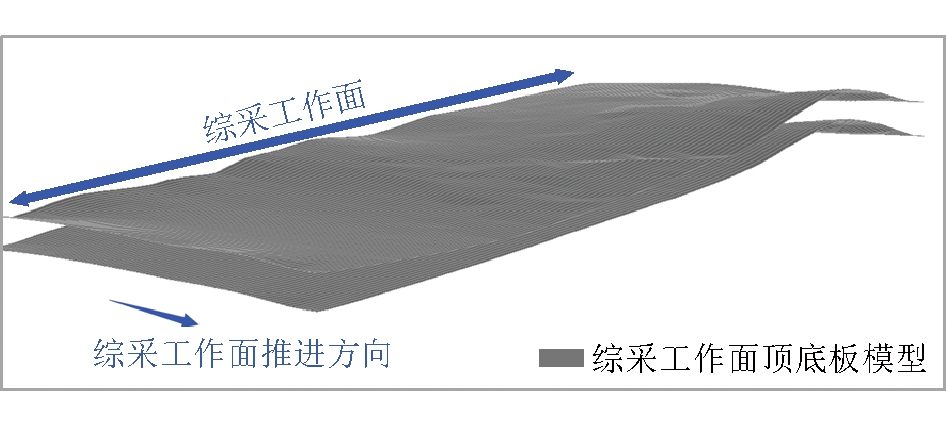

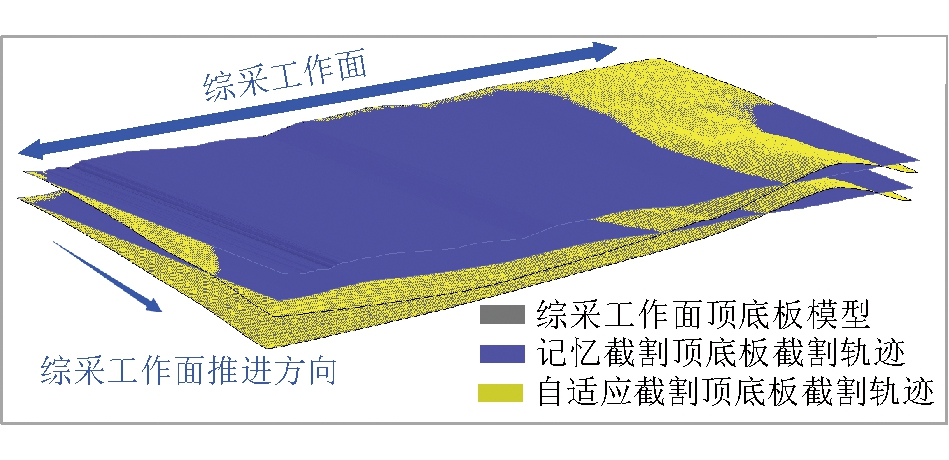

基于综采工作面高精度透明化三维动态地质模型,提取了综采工作面未来70刀煤层空间高精度顶底板模型,如图6所示,并分别模拟了以记忆割煤技术和本文自适应截割技术进行生产时的截割效果。

图6 011815综采工作面未来70刀煤层顶底板模型三维展示

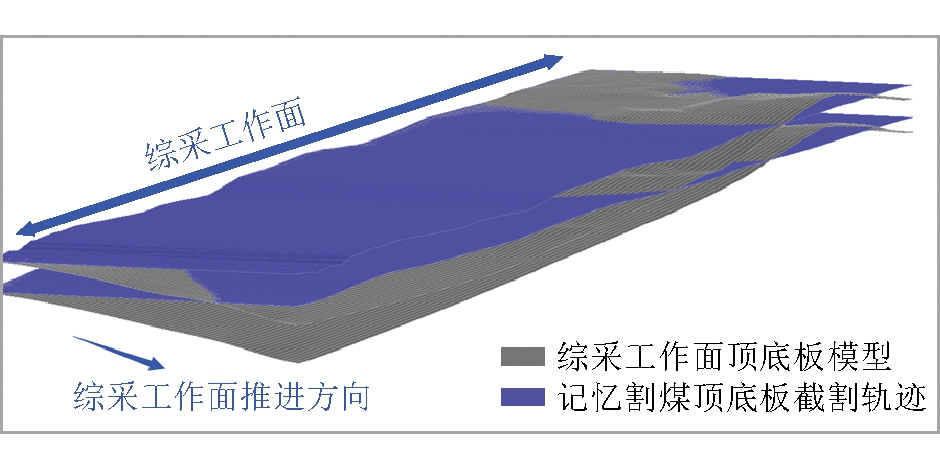

以记忆割煤技术截割未来70刀的煤体,顶底板截割轨迹三维效果如图7中蓝色轨迹所示,灰色为未来70刀煤体的顶底板模型数据三维展示。明显可见,以记忆截割方式截割未来70刀煤体时,随着煤层地质形态的高低起伏变化,截割推进过程中截割轨迹将大幅偏离煤体。

图7 011815综采工作面未来70刀模拟记忆截割顶底板截割轨迹三维展示

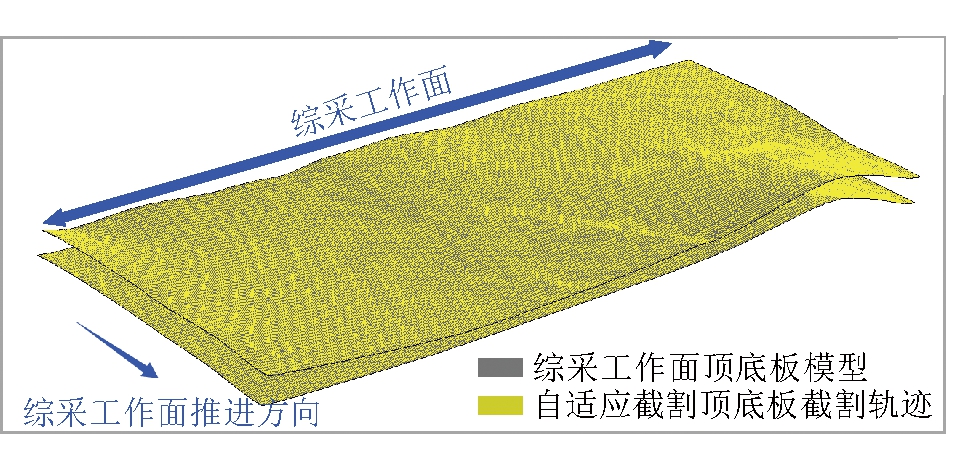

以本文所述自适应截割技术截割未来70刀的煤体,顶底板截割轨迹三维效果如图8中黄色轨迹线所示,灰色为未来70刀煤体的顶底板模型数据三维展示。很明显,自适应截割方式会约束采煤机自动调整前后滚筒调整量,适应煤层地质形态的高低起伏变化,实现自适应截割。

图8 011815综采工作面未来70刀模拟自适应截割顶底截割轨迹三维展示

未来70刀记忆截割轨迹、自适应截割轨迹与煤层实际顶底板模型的三维对比效果如图9所示。由图9可见,基于回采工作面高精度透明化三维动态地质模型的自适应截割技术相较于记忆截割技术,可以更加贴合煤层开采,在连续开采多刀后,仍然可以很好地适应煤层起伏条件。

图9 011815综采工作面未来70刀记忆截割轨迹、自适应截割轨迹与煤层顶底板模型对比

3.2 现场工程应用

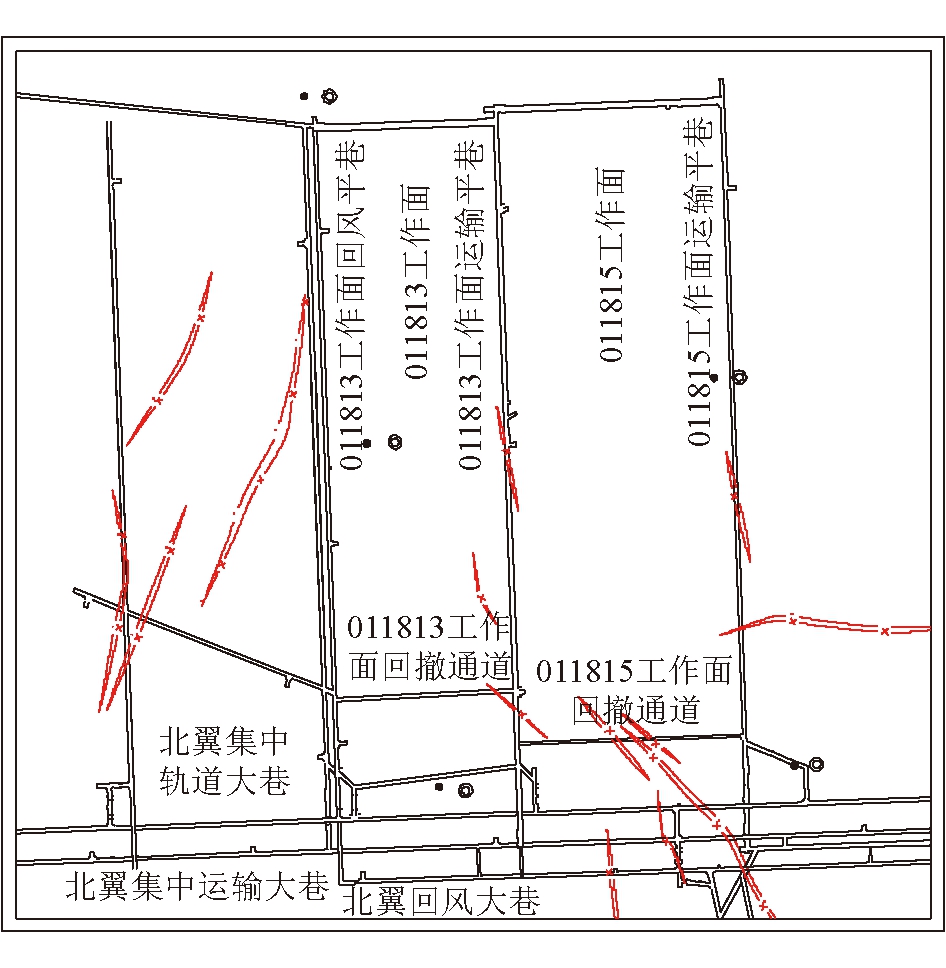

金凤煤矿011815综采工作面主采18号煤层,煤层结构简单,平均厚度3.35 m,煤层平均倾角9°。该综采工作面采掘工程平面如图10所示,采用后退式走向长壁采煤法,工作面长度296 m,开采煤层厚度2.8~3.4 m,平均厚度3.1 m。

图10 011815综采工作面采掘工程平面

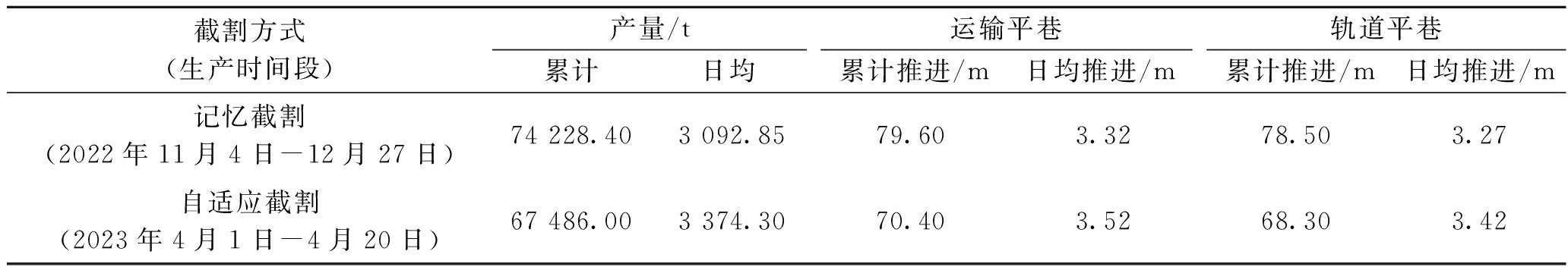

011815综采工作面采用一次采全高开采工艺,采煤机具备记忆截割功能,前期工作面以记忆截割的方式进行生产,后经过智能化升级改造,采煤机沿自适应截割路径控制截割。收集工作面升级改造前后生产数据进行对比,对比结果见表1。

表1 011815综采工作面智能化升级前后生产数据对比

截割方式(生产时间段)产量/t累计日均运输平巷累计推进/m日均推进/m轨道平巷累计推进/m日均推进/m记忆截割(2022年11月4日-12月27日)74 228.403 092.8579.603.3278.503.27自适应截割(2023年4月1日-4月20日)67 486.003 374.3070.403.5268.303.42

数据表明,011815综采工作面记忆截割方式日均产量可达3 092.85 t,两巷日均进尺3.29 m,共3.88个生产循环,平均每个循环产煤798.15 t。相比而言,自适应截割的方式更为高效,日均产量达到3 374.30 t,较记忆截割方式提高9.10%,同时两巷日均进尺3.47 m,共4.08个循环,平均单个循环生产827.15 t,相对提高3.63%,可得出自适应截割路径有利于提高综采工作面生产效率和智能化水平的结论。

4 结论

以综采工作面高精度透明化三维动态地质模型为切入点,解决了综采工作面采煤机自适应截割的难题。

(1)通过收集、处理综采工作面煤层基础探测数据,构建了综采工作面基础模型,并通过不断加入新的地质信息,实现动态修正,提高了模型的精度。

(2)基于综采工作面高精度透明化三维动态地质模型获取工作面前方顶底板格网数据,规划未来N刀的预测截割线,并结合每刀的实际截割路径,对采煤机前后滚筒调整量进行修正。

(3)试验验证和工程应用表明,自适应截割技术相对于记忆截割技术可以更好地适应煤层起伏变化,每日平均产量可提高9.10%,单刀生产效率可以提升3.63%,对于煤矿安全高效生产和智能化发展具有明显的积极作用。

[1] 高有进,罗开成,张继业. 综采工作面智能化开采现状及发展展望[J]. 能源与环保, 2018,40(11):167-171.

[2] 王国法,刘峰,孟祥军,等. 煤矿智能化(初级阶段)研究与实践[J]. 煤炭科学技术, 2019,47(8):1-36.

[3] 葛世荣. 煤矿智采工作面概念及系统架构研究[J]. 工矿自动化, 2020,46(4):1-9.

[4] 葛世荣,王世佳,曹波,等. 智能采运机组自主定位原理与技术[J]. 煤炭学报, 2022,47(1):75-86.

[5] 牛永刚,窦学丽,殷鹏,等. 基于UWB与激光测距的综采工作面定位系统[J]. 工矿自动化, 2021,47(7):125-129,134.

[6] 廉自生,刘混举,李文英. 基于切割力响应的煤岩界面识别技术研究[J]. 山西机械, 1999(2):27-29.

[7] 王国法,范京道,徐亚军,等. 煤炭智能化开采关键技术创新进展与展望[J]. 工矿自动化, 2018,44(2):5-12.

[8] 葛世荣,郝雪弟,田凯,等. 采煤机自主导航截割原理及关键技术[J]. 煤炭学报, 2021,46(3):774-788.

[9] 范京道. 煤矿智能化开采技术创新与发展[J]. 煤炭科学技术, 2017,45(9):65-71.

[10] 谭超,徐志鹏,牛可. 采煤机记忆切割路径规划问题研究[J]. 现代矿业, 2009,25(12):41-42.

[11] WANG Z B, XU Z P. Research on the technology of shearer self-adaptive memory cutting[C]//2009 Second International Conference on Intelligent Computation Technology and Automation, 2009.

[12] 王冬. 采煤机记忆调高试验模型控制系统研究[D].西安: 西安科技大学, 2009.

[13] 张丽丽,谭超,王忠宾,等. 基于微粒群算法的采煤机记忆截割路径优化[J]. 煤炭科学技术, 2010,38(4):69-71.

[14] 张丽丽,谭超,王忠宾,等. 基于遗传算法的采煤机记忆截割路径优化[J]. 煤炭工程, 2011,43(2):111-113.

[15] 毛明仓,张孝斌,张玉良. 基于透明地质大数据智能精准开采技术研究[J]. 煤炭科学技术, 2021,49(1):286-293.

[16] 葛世荣,王忠宾,王世博. 互联网+采煤机智能化关键技术研究[J]. 煤炭科学技术, 2016,44(7):1-9.

[17] 袁亮,张平松. 煤炭精准开采透明地质条件的重构与思考[J]. 煤炭学报, 2020,45(7):2346-2356.

Research on self-adaptive cutting path planning algorithm for fully mechanized mining face

移动扫码阅读

NIU Tao,ZHANG Hong,ZHANG Tiecong,et al. Research on self-adaptive cutting path planning algorithm for fully mechanized mining face[J]. China Coal,2023,49(8):*48-53.DOI:10.19880/j.cnki.ccm.2023.08.008

- 相关推荐