生态清淤管袋在煤泥脱水固结处理中的应用研究

时间:2022-05-22 来源:中国煤炭杂志官网 分享:★ 清洁利用 ★

生态清淤管袋在煤泥脱水固结处理中的应用研究

在煤炭开采过程中,地下围岩导水和生产用水与煤层、岩层以及各类井下生产性煤尘和岩尘接触,形成了大量的煤矿废水,以各煤岩尘为主的悬浮物造成废水水质发黑,且由于悬浮物的粒度小、煤泥颗粒比重较轻,悬浮物自然沉降速度也较慢。针对矿井水处理,目前我国大部分矿井都根据环保要求建立了水处理站,常用的处理方法主要为絮凝沉淀加澄清过滤。对于矿井正常生产过程中的外排水处理常采用板框式压滤处理,以实现浓缩减容的目的,污泥在板框压滤前均采用絮凝剂添加到泥水中进行化学调节,使得煤泥凝聚成团,从悬浮状态迅速沉积,强化了分离效果。

针对矿井常年积存的存量污泥,实现煤泥和污水的生态化清淤处理,对煤矿生产用水和矿区生态环境治理都有重要意义。水处理后循环水可复用到矿区井下和地面的生产环节中,水处理产生的煤泥也是具有利用价值的潜在资源,可以得到充分利用[1]。因此,针对矿井排水区、矿区排水沉淀池等积存的存量污泥,笔者研究制定了矿井污泥处理和资源化利用的方案,以实现污泥的减量化、稳定化、无害化和资源化利用。

结合陕西正通煤业污泥沉淀池工程条件,研制出一种新式复合型生态清淤管袋,对其脱水固结机理以及影响技术工艺效果的关键因素进行了分析研究,在此基础上根据实验室和现场试验,得到了合理的生态清淤管袋的脱水固结参数,对同类条件下矿区煤泥脱水固化具有一定的参考价值,也可为矿井水资源利用和环境治理提供有效的解决方案。

1 工程概况

1.1 煤泥沉淀池基本情况

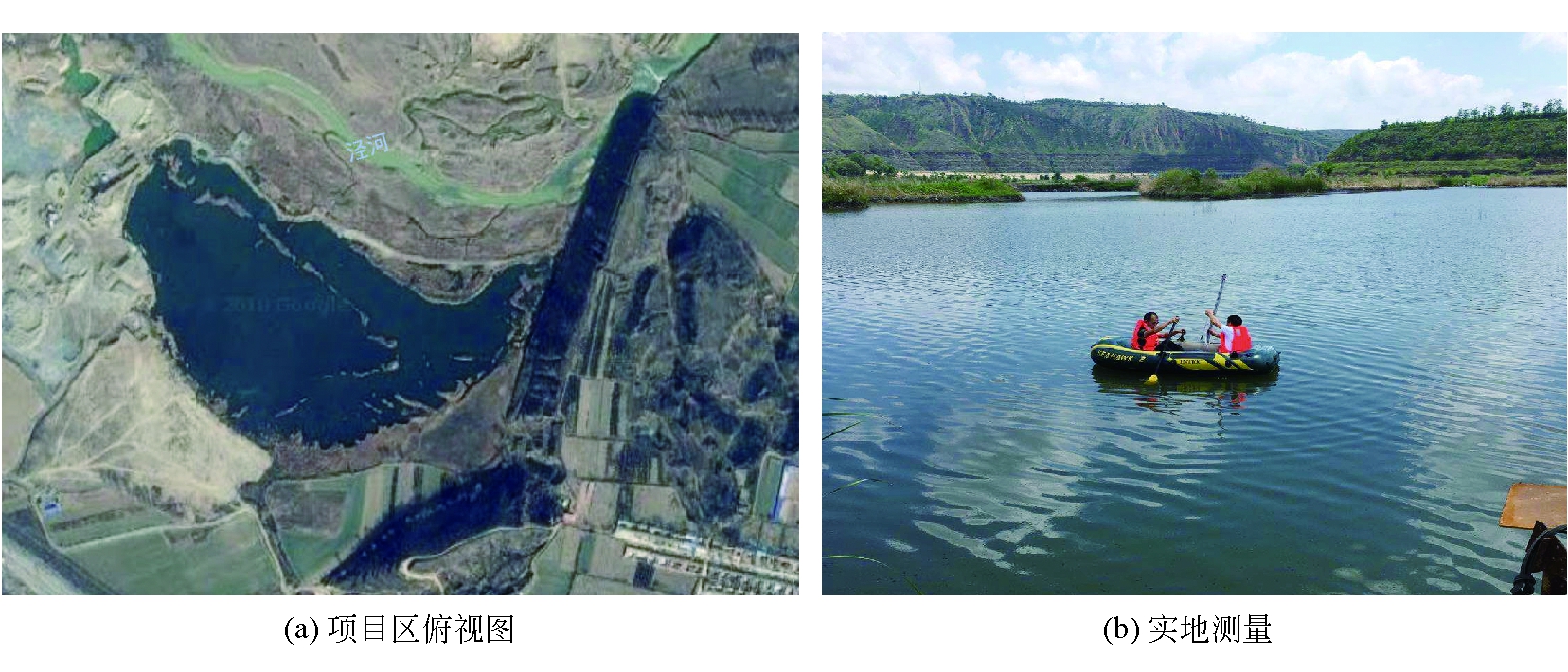

受长期矿井生产、生活废水排水影响,陕西正通煤业在矿井外形成了一个煤泥污水沉淀池,为了改善沉淀池水质,提高区域生态环境条件,决定对沉淀池污泥进行脱水固化,为沉积煤泥利用与矿区生态绿化提供条件。前期采用GPS、探测杆等设备实测沉淀池周长为1 774.5 m,面积为131 327.6 m2;沉淀池中的污泥集中区域(露出水面)为7 992.3 m2,周长为442 m;水面以下污泥层最厚为2.5 m,最浅1.0 m,水面以上平均污泥厚度为0.5 m,其它区域污泥层最厚为1.1 m;水面以下污泥含水率约为98%,水面以上的污泥含水率约为90%,污泥总量约为5万m3。

项目区域照片与污泥区域测量调查如图1所示。

图1 项目区域照片与污泥区域测量调查

1.2 煤泥取样分析参数

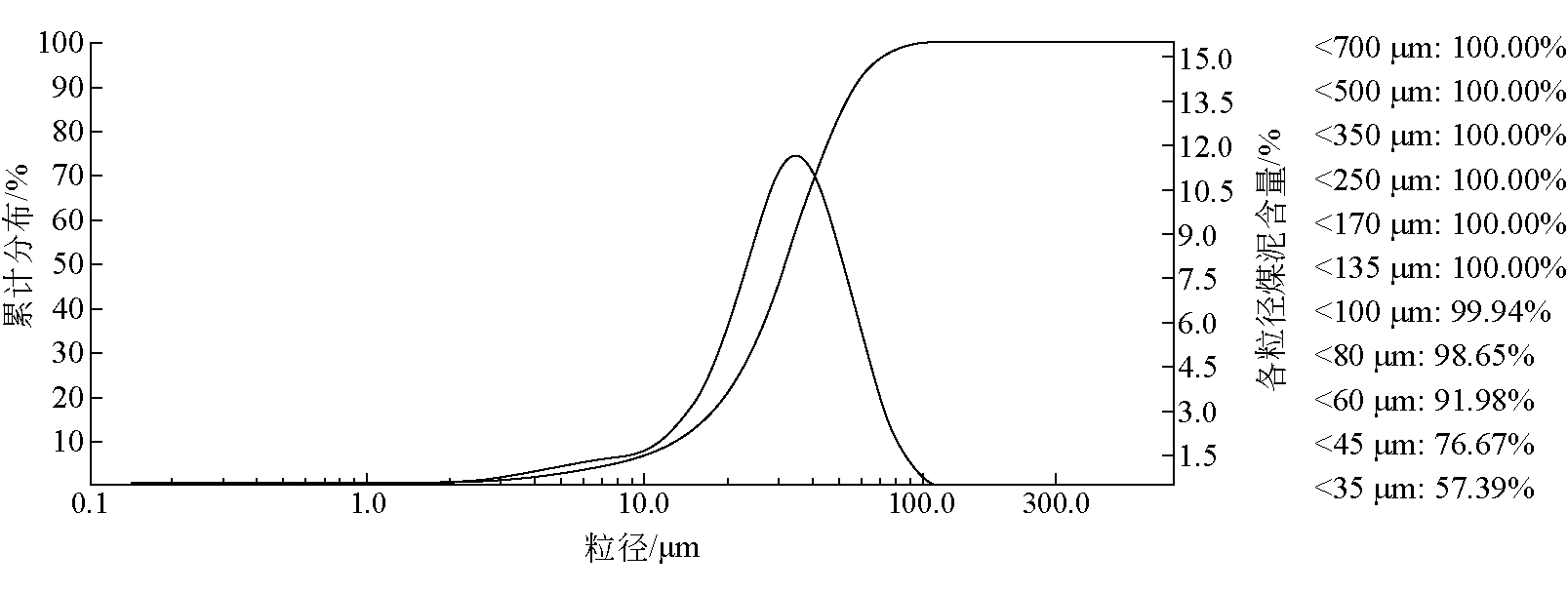

煤泥的粒度组成对其脱水固结起到至关重要的作用。在利用生态清淤管袋脱水过程中,除了絮凝剂添加量、泥浆浓度和脱水时间控制因素外,煤泥粒度组成引起的粒度效应也在很大程度上影响着煤泥的脱水效率[2]。同时,煤泥粒度分布也是确定生态管袋布透水率和等效孔径的重要参数。为此,采用激光粒度分析仪进行了煤泥的粒度分析,煤泥粒度分布如图2所示。

通过对取样煤泥进行激光粒度分析测试,测量出对应的粒度分布曲线。煤泥粒径<35 μm的占比为57.39%,煤泥粒径<100 μm的占比为99.94%,一半以上的煤泥粒径为35~100 μm。粒

径分布曲线为后期小型管袋脱水试验选择合适的

等效孔径和渗透性能的脱水管袋布提供了数据

指导。

图2 取样煤泥激光粒度分析仪测试曲线

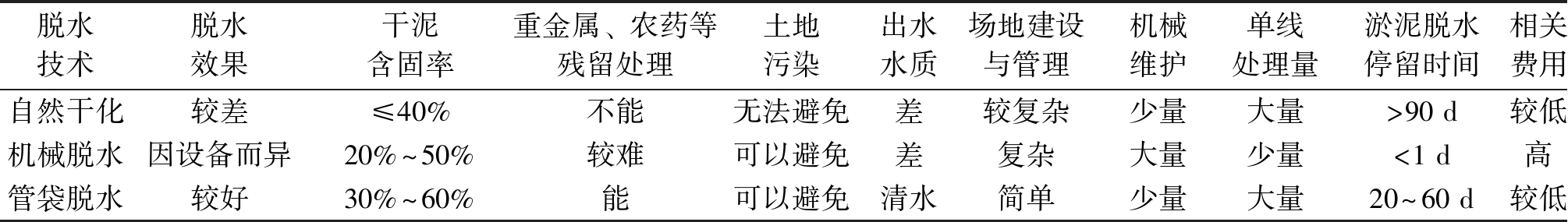

1.3 现有治理方案对比

对于长期积存的煤泥,一般采用自然固化和机械脱水处理[3] 。自然固化需要大面积晾晒场地将煤泥纳存,靠自然蒸发实现固化,处理周期长,且固化后有粉尘污染的困扰;采用机械脱水的处理办法是将污泥通过管路泵送到煤矿选煤厂或污水处理厂的压滤脱水系统中,利用机械方式实现脱水固化处理,如果煤泥存量较大,会给正常的矿井处理系统带来额外的工作难度。

由于煤泥存量较大,如将煤泥接入煤矿现有的污水处理系统,将直接影响矿井正常的水处理,受降雨量和蒸发量的影响,煤泥无法实现自然干化;采用机械处理方式,无论采用离心机、带式压滤机还是板框压滤机,都将投入固定设备,工序复杂,且一次性投入成本较高[4] 。煤泥脱水技术对比见表1。

表1 煤泥脱水技术对比

脱水技术脱水效果干泥含固率重金属、农药等残留处理土地污染出水水质场地建设与管理机械维护单线处理量淤泥脱水停留时间相关费用自然干化较差≤40%不能无法避免差较复杂少量大量>90 d较低机械脱水因设备而异20%~50%较难可以避免差复杂大量少量<1 d高管袋脱水较好30%~60%能可以避免清水简单少量大量20~60 d较低

出于处理大量煤泥且可实现清淤和实现煤泥处理一体化的目的,该项目选择了生态清淤管袋脱水固结煤泥的技术工艺。

2 生态清淤管袋脱水机理及技术工艺

2.1 生态清淤管袋机理

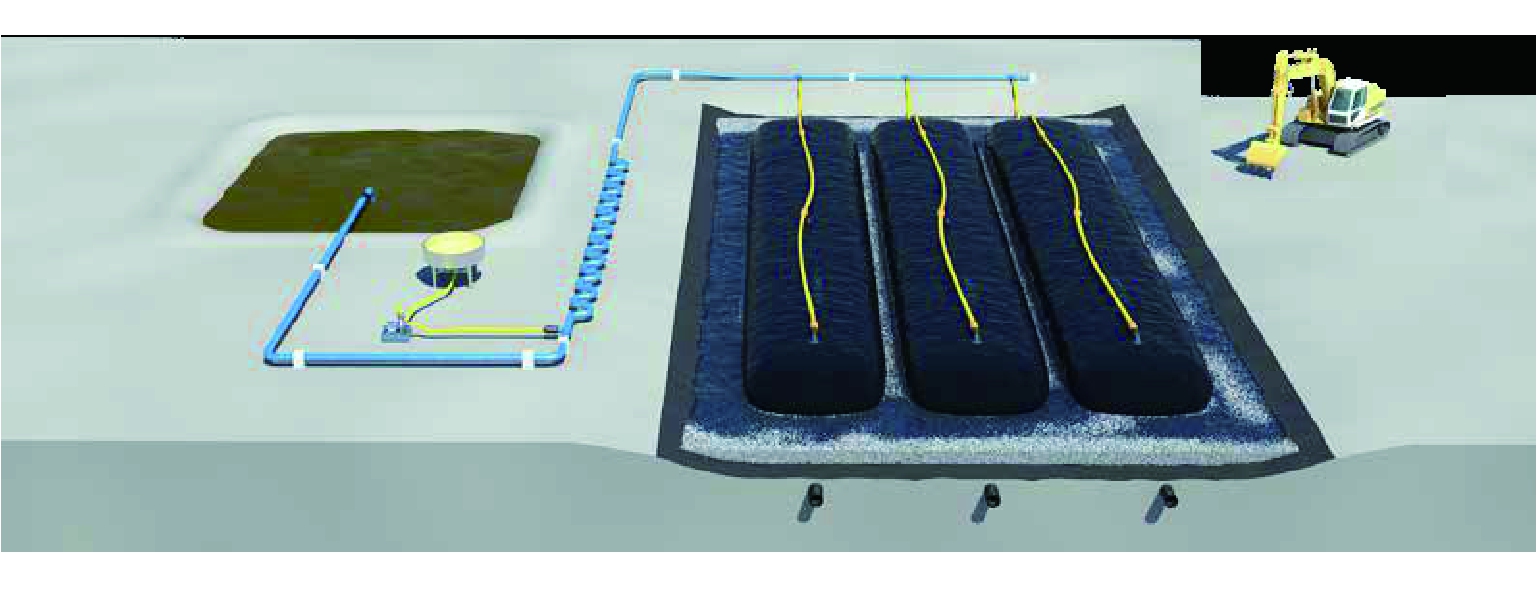

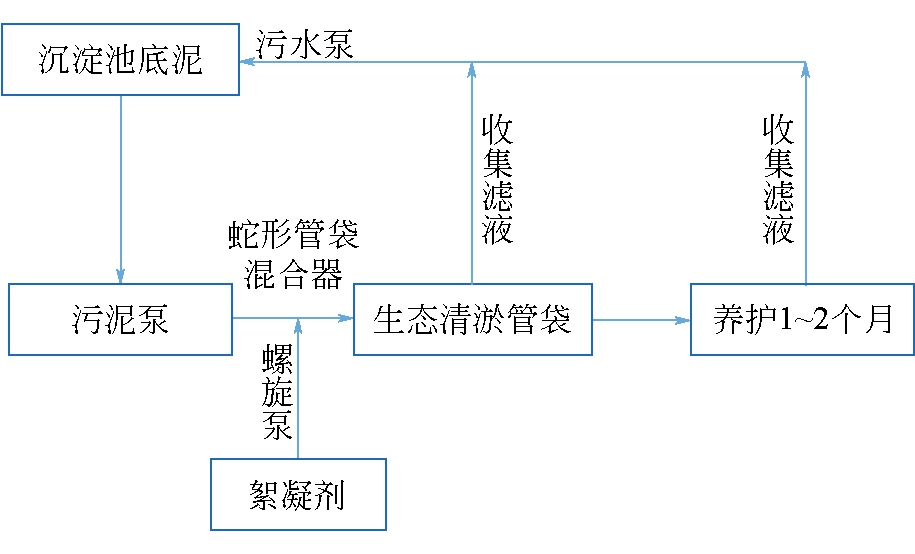

生态清淤管袋是一种由高强度、高透水性的聚丙烯(PP)纤维土工织物制成不同体积和形状的大型管状充填袋体,其直径、长度可根据需要实时变化,最长可超过50 m[5]。其机理是使用水力作用来进行挖土、输土、填土,即水流经高压泵产生压力,通过水枪喷出一股密实的高速水柱切割、粉碎土体,使之湿化、崩解,形成泥浆和泥块的混合的高浓度泥浆,通过泥浆泵及其输泥管输送至生态清淤管袋进行脱水固化。同时,在管路中添加一定比例的絮凝剂,使得煤泥与絮凝剂充分混合,利用泥浆泵动力直接泵送至管袋中静置沉淀,水在重力和泵压挤淤双重作用下滤出,固体颗粒留在袋中。使用物理和化学办法实现淤泥减量化、无害化,灵活性好、安全性高。生态清淤管袋技术原理如图3所示。

2.2 生态清淤管袋技术体系及其主要技术特点

2.2.1 生态清淤管袋技术体系

生态清淤管袋适合大多数可泵送的污泥类型,而且对强酸性、碱性或高温物质也具有一定的适用性。生态清淤管袋的技术体系如下所述。

(1)泥浆泵。由于生态清淤管袋具有一定的透水性能,泵送压力不需要太高,满足泥浆在管路中的流动和填充即可,建议填充到生态清淤管袋充填袖口处压力为30~50 kPa。

(2)絮凝剂。针对污泥的特性选择不同类型的絮凝剂以增加其凝聚、沉淀效果,可通过煤泥取样进行锥形试验和沉降对比等室内测试以确定最佳添加参数[6]。

(3)混合系统。一般采用在煤泥泵送管道上设置絮凝剂混合系统,通常采用蛇形管道以增加絮凝剂和煤泥的混凝效果,同时混合系统上设置取样口方便及时抽样检测。

(4)生态清淤管袋。该管袋是整个脱水固结系统中的煤泥容器,是由高强度、高渗透性聚丙烯纤维土工织物缝制而成,管袋的过滤效果通过特殊的纤维结构以及织物工艺实现不同的透水孔径,以满足脱水效果,管袋顶部设置填充袖口用于污泥泵送管道和生态清淤管袋的连接。

(5)排水层及水收集渠道。管袋脱水场地一般铺设防水膜,在防水膜上部铺设碎石垫层用于管袋排水的渗透,同时管袋脱水场地设置水收集渠道,将管袋排水集中收集利用。

图3 生态清淤管袋技术原理

2.2.2 生态清淤管袋技术特点

生态清淤管袋技术具有以下特点:一是因地制宜、方案灵活、多种形式的淤泥就地处置;二是脱水速度快,可大幅度缩短工期,淤泥减量化程度高,脱水后干度可达40%~60%;三是低碳环保、耗能低、无污染、性价比高,可大大降低工程造价;四是处理效率高,非常适合集中污泥处理;五是淤泥清除、处理、脱水3个环节间用管道连接,可实现全封闭运作,处理过程对环境影响小;六是在煤泥减量化的同时对煤泥做无害化处理,防止煤泥中的有机物、重金属等污染物排入水体。

2.3 生态清淤管袋主要技术工艺、性能参数以及提高渗透率的控制手段

2.3.1 絮凝剂添加技术和工艺

针对煤泥的絮凝,最广泛采用的絮凝剂为聚丙烯酰胺(PAM)类,通过按照一定比例和添加方式,在煤泥水浓缩脱水与澄清作业中,使悬浮液中的微细颗粒形成絮团而加速沉降。生态清淤管袋采用蛇形混合器实现絮凝剂的添加,从而充分混合煤泥和絮凝剂。为了让添加絮凝剂后的煤泥在凝聚、吸附、沉淀等过程中更为有效,先提前取样采用小型生态清淤管袋进行填充脱水试验,小型管袋尺寸为0.5 m正方形上下缝合的袋体,顶部留有填充接头和管道连接,通过实验优化选取絮凝剂的最佳添加比例。蛇形混合器如图4所示,小型管袋脱水试验如图5所示。

图4 蛇形混合器

图5 小型管袋脱水试验

2.3.2 生态清淤管袋性能参数

生态清淤管袋由聚丙烯牵伸纤维丝经纬向交织形成具有一定强度和透水性能的袋布,为了提高袋布的透水性能,采用经向为裂膜单丝和纬向为网络型纤维丝的材料,该材料更利于透水,可有效实现三维网状透水效果。袋布根据工程需要缝合成一定直径、长度的管状袋体,并设置充填袖口和定位加筋带[7] 。该材料具有抗拉强度较高、防撕裂、高抗酸碱和耐紫外生物老化性能。生态清淤管袋技术指标如下:经向拉伸强度≥70 kN/m、纬向拉伸强度≥95 kN/m、经向和纬向断裂延伸率均≤20%、渗透性≥20 L/m2·s、等效孔径O90为0.2~0.6 mm、抗紫外线500 h强度保持率≥90%、接缝抗拉强度≥60 kN/m、CBR顶破强力≥8 kN、抗磨损强力保持率≥70%、动态落锥破裂直径≤13 mm。

2.3.3 生态清淤管袋防淤堵原因与解决手段

将煤泥泵送到生态清淤管袋中需要脱水后才能固结和减容,因此袋体和煤泥之间存在相互作用,一方面袋体将水过滤排出,另一方面煤泥又会淤堵袋布造成排水不畅[8] 。同时在填充的过程中随着压滤和填充,管袋的渗透率会有所不同,当袋内有充填料时,这种相互作用通常会使测得的渗透率低于袋内无充填料时的渗透率,造成渗透率降低的主要原因是袋布的淤堵。

通过分析,造成淤堵的原因主要有以下3个方面:一是由于袋布孔径在设计时匹配煤泥颗粒的粒径,按照等效孔径O95测算,在等效孔径外存在不同的孔径参数,当煤泥料颗粒的粒径大于袋布的孔径时,会发生物理淤堵现象,典型现象就是紧贴袋布的透水孔被煤泥颗粒封堵,导致水流无法穿过袋布;二是如果水流冲刷移动了煤泥颗粒,微小的煤泥颗粒沉积在袋布的孔隙内,产生淤积淤堵现象,这种现象会在袋布上持续存在;三是由于添加了絮凝剂,在填充过程中随着水流带出的未参与反应的絮凝剂会在袋布上挂壁、黏连形成滤膜封堵水流,同时淤泥中还存在含量较高的微生物和有机物,在袋布表面合适的温度和湿度条件下,会在袋布表面形成微生物附着,造成袋布的化学淤堵。

基于以上淤堵原因,袋布在充填设计时,需要从絮凝剂添加、泵送压力和辅助工艺等环节采取控制手段[9]。确定管袋充填与管路系统匹配,保证絮凝剂添加比例稳定且持续有效,通过取样口定时取样,观测絮凝效果。泵送压力方面,一般在袋内充填前期进行小压力充填,依靠袋布的自然渗透排水,在中后期提高充填压力,以发挥挤淤排水的效果,保证充填密实性和充填高度达到设计要求。同时,进入管袋内的水流需要具有一定的流速,以便使管袋内形成湍流,确保所有介质能够均匀分布,这也是脱水后管袋内泥层断面含水率均匀分布的重要原因。对于化学淤堵的表面,则采用人工拍打振动、外接水管冲洗等手段进行清理。

3 生态清淤管袋现场应用及效果

3.1 应用方案和过程情况

在本项目中,根据生态清淤管袋技术工艺以及工程现场具体条件,设计排水场地和脱水平台,同时进行了生态清淤管袋的相关计算、絮凝剂加药设计以及管路铺设等环节,在试运行基础上调整优化方案,形成了较为成熟的应用方案。生态清淤管袋施工流程如图6所示。

图6 生态清淤管袋施工流程

3.1.1 排水场地与平台处理

生态清淤管袋脱水过程会产生大量排水,为了避免影响周边环境,根据当地地形分析,采用四周挖排水沟的形式排水,排水沟设置了防渗和导排系统[10]。生态清淤管袋堆放平台为多个分割成长50 m、宽10 m的脱水平台。平台中铺设2层土工布,1层HDPE 土工膜,以及1层20 cm厚的卵砾石层用作滤液防渗和导排。

3.1.2 絮凝剂加药设计

本项目采用钢管和塑料软管混合输送污泥。管道末端通过设置多个分流管路的方式,将多条软管同时连接到管袋中,可实现多条管袋的平行并联作业[11]。前期使用小型管袋模拟进行实验室小试实验,确定脱水调理药剂采用高分子絮凝剂聚丙烯酰胺(PAM),设计投加量为0.2%~0.3%,计算得到絮凝剂投加能力为90 kg/h,投加浓度为0.1%。药剂投加采用在药剂储罐中通过搅拌机混合搅拌,泵送到蛇形混合器管路中,本工程设置2个10 m3的絮凝剂加药罐体。

3.1.3 生态清淤管袋计算

本项目选用规格型号为70/95 kN/m管袋,长度为15.5 m,横截面周长为8.8 m,最大充填高度为1.8 m,每条管袋的最大容积为80 m3,充填 5~6 次循环脱水固结后的高度约为1.2~1.4 m,此时容泥量约为65 m3。本项目原泥含水率平均值为 92%~96%,45 d脱水后预计降到50%左右。污泥体积减少比大约为3∶1,也就是1 m3原泥脱水后体积约为0.3 m3。因此5万m3原泥脱水后的体积大约为 1.67万m3,本工程消耗的生态清淤管袋数量约为256条。泥浆泵抽取底泥和生态清淤管袋脱水见图7。

图7 泥浆泵抽取底泥和生态清淤管袋脱水

3.2 管袋内煤泥含水率测定

2021年6月份开始现场充填实验,经现场试验含水率变化分析后发现,填充初期为高速脱水期,而后进入挤密脱水阶段,脱水速度趋缓。一般充填约2~4 h后候含水率可由92%~96%下降至80%左右,前期排水较快,为保证充填高度,需要进行5~6 次循环填充,此期间含水率波动较大。

袋体充填到设计高度后,静置脱水固化,通过对生态清淤管袋不同时间段抽取泥样测试含水率分析,现场试验含水率抽样检测结果如图8所示。

由图8可以看出,针对袋体内含水率抽样检测数据表明,生态清淤管袋内含水率约在14 d时下降至60%左右,随后含水率下降趋势趋于缓慢,45 d后管袋内含水率下降到50%以内。即使后期有降雨情况,也未对袋内淤泥含水量造成影响。

3.3 社会效益和经济效益

从社会效益角度考虑,生态清淤管袋技术可减少污泥堆放对生态环境和水资源的污染,让煤泥和污染水体一次性实现资源化利用,减少了资源浪费。同时减少了土地的污染及浪费,提高了土地利用率。

图8 现场试验含水率抽样检测结果

从经济效益角度考虑,生态清淤管袋技术低能低耗,相比传统煤泥脱水干化处理更加节省成本,占地面积小,煤泥运输费用低,无大型设备投入。

4 结论

针对矿区由于矿井排水常年累积沉淀煤泥和污泥的现状,在现有技术体系下,可采用大流量、低成本和环保型的生态清淤管袋来处理这些污泥,为解决矿区底泥治理提供了一条新途径。

采用生态清淤管袋配合絮凝剂添加技术、管道混合和场地排导水系统成套技术工艺,确定了合理的施工技术参数,为存量煤泥减容提供了可行方案。经现场试验后发现,原煤泥含水率约 92%~96%,将絮凝剂聚丙烯酰胺(PAM)泵送充填至长度为15 m的生态清淤管袋中,45 d静置脱水后煤泥含水率降到50%以下。生态清淤管袋快速脱水固结技术的脱水固化处理方案合理,固化后的污泥稳定安全,完全满足需求。该技术具有投资规模相对较小、对现场破坏小、便于运输组装、自动化程度高、全程封闭施工、处理效率高以及固体截留率高等优点,可以实现煤泥减量化、稳定化、无害化处理,并将在污泥固化处理工程中发挥更大的作用。

[1] 闫佳,张东晨,徐敬尧,等.煤泥对含聚污水中聚丙烯酰胺的吸附动力学研究[J].煤炭科学技术,2011,44(2):185-190.

[2] 焦小淼,刘文礼,王东回,等.煤泥絮体颗粒粒径分布规律研究[J].煤炭工程,2016,48(1):126-129.

[3] 于继图,刘红丽,韩超.采煤矿井污泥固化工程实例分析[J].中国煤炭,2019,45(3):105-107.

[4] 李婷婷,吴国光,孟献梁,等.煤泥对木质素系分散剂的吸附性能研究[J].煤炭科学技术,2014,42(3):120-124.

[5] 吴海民,束一鸣,常广品,等.高含黏(粉)粒土料充填管袋高效脱水工艺现场模型试验[J].岩土工程学报,2016,38(S1):209-215.

[6] 平安,王梦蝶,牛晨凯,等.表面活性剂改善浮选精煤脱水效果及其机理研究[J]. 煤炭科学技术,2019,47(11):211-216.

[7] 刘欣,雷国辉,张坤勇.考虑外部接触面摩擦的堆叠土工管袋的力学分析[J].中南大学学报(自然科学版),2015,46(11):4281-4291.

[8] 刘伟超.土工织物管袋充填特性及计算理论研究[D].杭州: 浙江大学,2012.

[9] 黄佳音,杨旺旺,王利桃,等.基于白洋淀底泥土工管袋脱水工艺试验研究[J].人民黄河,2019,41(S2):97-98,119.

[10] 袁永强,甘露,刘瀚和,等.土工管袋脱水技术在环境保护中的应用研究[J].有色冶金设计与研究, 2009,30(6):53-55.

[11] 张景辉,刘朝辉,卢丹,等.超声辅助絮凝强化污染底泥土工管袋脱水减容[J].化学工程,2011,39(10):16-18.

Application of ecological dredging geotextile tubes in dewatering and consolidation treatment of the coal slime

LI Zhao, ZHANG Qingsong, CUI Jinsheng. Application of ecological dredging geotextile tubes in dewatering and consolidation treatment of the coal slime [J]. China Coal, 2022,48(2):68-74.doi:10.19880/j.cnki.ccm.2022.02.011

- 相关推荐