基于工业互联网大数据的远程生产管控平台研究

时间:2022-06-12 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

基于工业互联网大数据的远程生产管控平台研究

0 引言

综采工作面集控系统已普遍应用于煤矿生产中[1-2],井下设备传感器数据能够较稳定的传输进井下监控中心和地面监控平台[3-4],为实现无人化开采奠定坚实基础[2,5]。随着物联网技术的不断成熟和基于采煤业务智能算法模型的持续发展[6-7],所收集的井下数据不断产生新的价值[8]。

煤矿井下数据具有结构复杂、时效性强、关联性强、数据源分散和特征稀疏等特点[9]。数据共享中心是一个针对煤矿数据特点设计的复杂且庞大的综合系统平台,是智慧矿山的基础,是数字化、信息化、自动化与智能化的高度融合[10-11]。数据共享中心平台将企业多层级煤矿生产业务系统进行融合,实现煤矿巷道掘进、煤炭开采、主辅运输、通风、排水、供液、供电、安全防控等智能化集成[12-13],从而实现多部门、多专业、多管理层面的数据集中应用、交互共享和决策支持,实现井上下各系统 监测、控制、管理的一体化及智能联动控制[14]。

国内综采工作面的监控功能主要集中于井下监控中心和井上监控平台,缺乏监控的延展性。随着煤矿井下5G技术的实际应用,产生了移动终端App进行井下远程设备运维与故障管理的新需求。煤矿企业可构建远程运维平台,通过手机等移动终端对综采工作面进行远程监测与操控,使综采工作面设备远程运维伸展到矿区以外,迈向智能化远程运维。

1 平台总体规划

信息化智能矿山是煤矿综合自动化发展的必由之路,目的是实现“人-机-环-管”相联,形成网络一体化,解决信息孤岛问题。基于工业物联网和大数据平台的建设思路,基于工业互联网大数据的远程生产管控平台采用一套标准体系,构建一张全面感知网络,建设一条高速数据传输通道,最终形成一个独特的煤矿企业大数据应用中心,面向不同业务部门实现按需服务,并实现以下总体目标。

(1)安全监测。实现对综采设备在线远程实时监测,包含支护系统、采掘系统、“三机”系统,增强实时数据传输性能提高数据可靠度。

(2)历史回溯。为每台设备进行数据历史回溯,通过数据回溯可以自动义的分析出设备在工作时的规律、异常信息,为设备故障诊断和机器学习做铺垫。

(3)自动化率统计。对目前的自动化使用情况进行统计分析,如自动化开机率、记忆割煤率等。该统计指标可使企业了解不同煤矿的智能化程度,同时有助于生产班组针对智能化程度不足的专项问题进行整改,提高综采自动化率。

(4)视频监控。将综采工作面摄像头通过NVR进行视频回传,实现在线远程视频直播,便于用户进行点检查看。

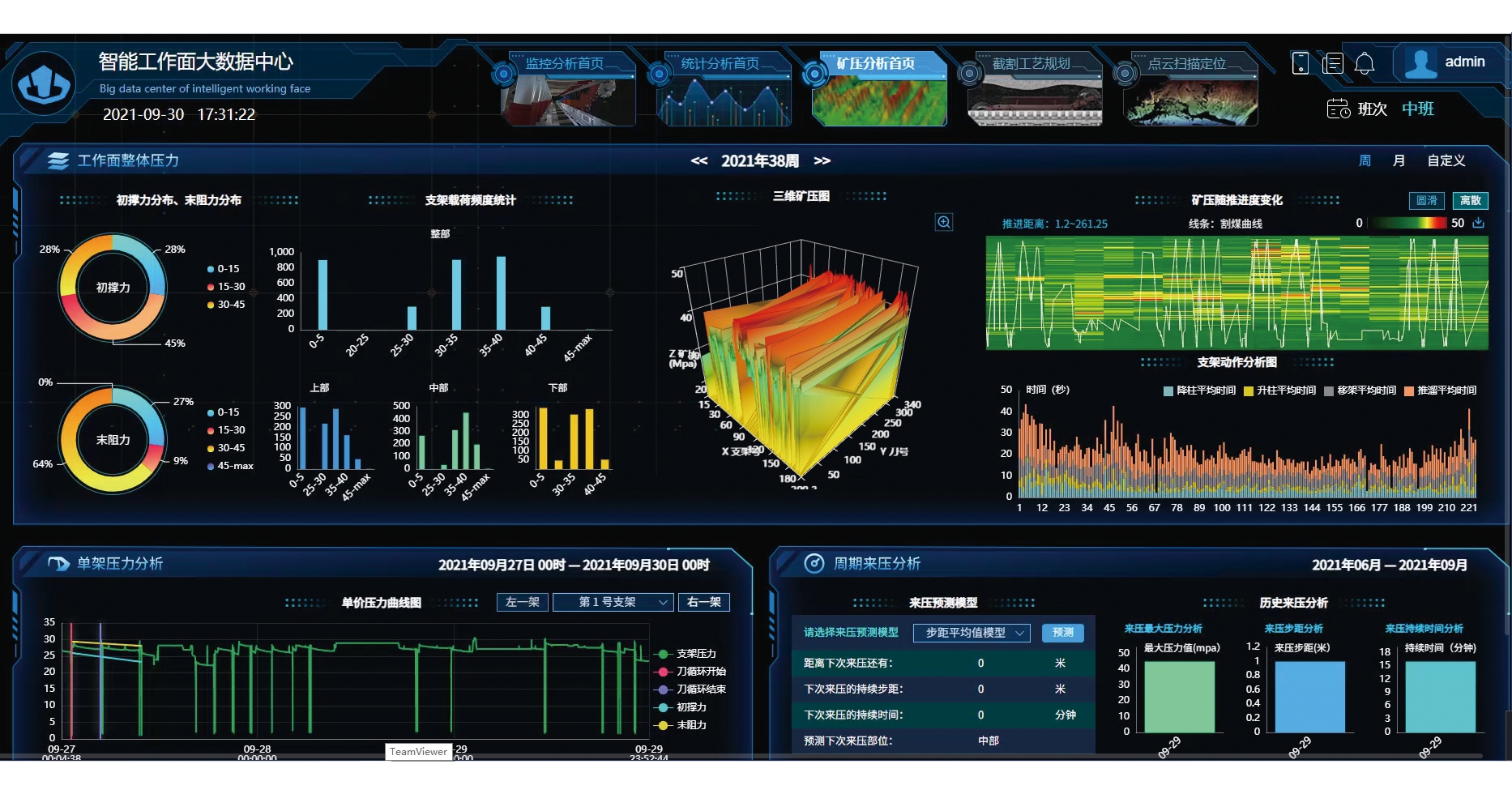

(5)矿压分析。通过不同维度进行监测分析,实时展示当前矿压情况及预测未来矿压变化情况。

(6)云平台。以大数据云平台为基础,建立煤科云示范应用并推广煤科云行业应用。

2 平台技术架构

基于工业互联网大数据的远程生产管控平台是为了满足煤矿企业及时掌控工作面生产情况而设计研发。系统基于中煤科工集团中央大数据院的煤科云,在此基础平台之上构建企业级数据共享平台。该系统紧密结合天玛公司LongWallMind(简称LW)综采集控系统平台,数据经过工业以太网实时传输工况监控数据,包括综采设备的传感器数据和监控视频数据等。通过对收集的监控数据进行分析,得到各种与生产息息相关的指标数据,并及时通知相关工作人员。整个平台分为4层,基于工业互联网大数据的远程生产管控平台技术架构如图1所示。

(1)基础层。该层承载平台运行、数据分析及其数据存储的基础应用。

(2)LW数据层。该层是平台获取数据的重要的途径也是唯一途径,生产数据、传输数据基础应用。

(3)业务层。该层是平台对数据收集、整理、加工重要环节。原始数据通过业务层处理和分析以友好方式存储,方便展示层存取。

(4)展示层。该层是直接面向客户的重要窗口,以多种形式展示给客户,作为用户指导生产一个重要的依据。

基于工业互联网大数据的远程生产管控平台采用B/S架构,为用户推出Web端大屏与手机App移动终端应用,满足不同煤矿群体的用户需求,建设一个由监测、历史、统计、分析4个维度组成的大数据集成共享中心,实现对智能化采掘全方位的数据监测。

图1 基于工业互联网大数据的远程生产管控平台技术架构

3 数据共享中心

数据共享中心功能开发分为集团级、矿级、工作面级3个层次。根据煤矿企业各层级管理人员所关注的重点信息,选择合适的可视化展示方式,解决煤矿信息化建设中数据利用不充分的问题,从而提高管理人员对企业生产经营的认知效率,促进煤矿企业数字化、信息化和智能化发展。

3.1 集团级

集团级的数据共享中心定位是煤矿企业生产经营的管理层,该层级可视化展示的不是单独信息,而是经过加工整合后的关联信息,呈现的是不同决策管理场景。集团级功能主要汇总展示各个矿区的综合信息,信息以PC端大屏方式界面呈现给用户,集团级用户登录后,进入集团数据中心的首页。其中展示的主要信息包括各矿区的概览图、推进度、设备状态、产量信息、考核报表管理等。集团级平台与矿级平台实时互联,可全面感知下属生产单位的生产、安全等信息数据,提升了智能化生产、数字化运营、智慧化管理的水平。集团级数据共享中心界面如图2所示。

图2 集团级数据共享中心界面

3.2 矿级

矿级的数据共享中心以PC端大屏界面呈现给矿级用户,矿级用户可以通过此页面查看所有工作面的情况,用户可以点击按钮切换工作面,从而查看不同工作面的监测画面。进入首页界面后能够显示矿井各个工作面的统计分析指标,例如各工作面的推进度、跟机率、设备总量等,同时也支持各类报表(生产报表、运行报表、矿压报表)的查看和打印功能。矿级数据共享中心界面如图3所示。

图3 矿级数据共享中心界面

结合机器学习、大数据等技术,工程师可在地面监控中心对矿井下各异常情况进行及时监控与处理,将地面仿真设备的虚拟操作转化为现实指令并对真实设备进行操作。该平台结合设备故障预测算法,例如限值算法、过载算法、健康诊断算法、数值突变算法、值累积算法等,可高效便捷地预测故障发生概率,提高综采设备智能化运行时间和设备使用寿命。

3.3 工作面级

工作面级的数据共享中心通过集控系统采集井下数据,深度集成各系统和设备的关键点位,监测用户级别并将自动呈现权限所能观测到的工作面情况。工作面实时监测画面包含采煤机、支架、刮板输送机、转载机、破碎机、带式输送机、泵站的实时监测数据及报警数据列表。工作面矿压画面包含矿压云图、工作面各个支架压力、周期来压预测等相关信息的展示,从而进行综采支护的质量分析。对目前的智能化使用情况进行数据统计分析,如智能化开机率、记忆割煤率。随着数据的不断增多逐步加入新的统计,如割煤刀数统计等。

工作面级数据共享中心围绕开采工艺,直观展示工作面自动化程度,提高生产管理可视化、过程管控智能化的水平,并对人-机-环的隐患、故障进行预警提示。工作面级数据共享中心界面如图4所示。

图4 工作面级数据共享中心界面

4 平台权限管理

权限管理是针对不同人员访问的资源进行权限控制,避免因权限控制缺失或操作不当引起的风险问题,如操作错误、隐私数据泄露等问题。在监控工作面设备运行姿态方面,能够做好访问和控制权限限制,保证平台数据安全。平台能够记录用户的所有操作日志,保证数据分享有据可查。

根据煤矿集团的管理调研情况,将用户分为集团级用户(公司信息中心、生产指挥中心、生产技术部、机电管理部、设备管理中心、公司管理层)、矿级用户(矿级调度室、机电动力科、生产技术科、矿级领导)、工作面级用户(综采队所有用户)3个角色。

权限设计模型采用RBAC模型(Role-Based Access Control),该模型是权限最基础也是最核心的模型,包括用户、角色、权限,其中用户和角色是多对多的关系,角色和权限也是多对多的关系。用户是发起操作的主体,按类型可分为对企业(2B)和对个人(2C)用户,可以是后台管理系统的用户,可以是系统的内部员工,也可以是面向C端的用户;角色起到了桥梁的作用,连接了用户和权限的关系,每个角色可以关联多个权限,同时一个用户关联多个角色,那么这个用户就有了多个角色的多个权限;权限是用户可以访问的资源,包括页面权限、操作权限、数据权限。

根据上述规则,平台的用户角色权限包括集团级操作用户、集团级管理用户、矿级管理用户、矿级操作用户、综采队用户。

5 远程生产管控平台

现有的综采工作面集控系统以集中控制为主,还缺乏设备的运维管理功能,无法将用户的检修、运维、手动操作记录进行有效的记录。需要充分调研综采工作面设备的日常运维需求,设计开发满足用户需求的智能移动终端App,为集控系统的过程监测数据提供标签数据支撑,更好地解决样本数据的有效性和真实性,提升训练模型的精度。

智能移动App按照智慧安监、生产执行、经营管理等模块进行分类,并通过智慧决策将各系统融合分析结果进行展示。智能移动App在功能设计上主要以数据展示和信息的快速录入为主,包括首页、系统和设置,首页中以全矿井组态图展示生产动态,包括主要设备的运行、生产参数、安全情况等。

(1)智慧安监模块。该模块使决策层、管理人员、技术人员可以随时在移动端对各设备各系统进行实时监测,提升任务分配及汇报的效率及规范,高效及时下达和接收任务,并对任务内容和工作成果进行提醒和记录。

(2)生产执行模块。该模块具备工作协同功能,可以使检修工、操作工将每日工作岗位设备运行情况进行填写和提交。该模块的任务分派功能具备多人岗位分派、任务汇报等功能。

(3)经营管理模块。该模块根据用户权限主动推送信息给各个不同用户,实现无缝高效的经营管理。该模块具有统计分析、设备的运行记录、一键启停统计、故障信息统计、产量统计分析等功能。

6 应用情况

2019年1月,基于工业互联网大数据的远程生产管控平台在上湾煤矿8.8 m特厚煤层12401超大采高综采工作面进行了试验应用。通过采集设备信息和设备智能控制数据,建立基于智能控制的远程协同集控平台和基于大数据的故障诊断和专家决策中心,利用智能控制、故障预警、大数据分析、视频可视化系统、高可靠供电系统、矿压监测预警等现代化新技术,实现了世界首套大采高工作面智能化开采全面监测与管控。

综采面成套重要设备监测共计搜集了9.4亿条数据,利用手持终端App监测和控制工作面重要设备。系统集成工作面急停闭锁和预警喊话功能,可以实现采煤机、刮板输送机、转载机、破碎机、带式输送机、泵站等的急停闭锁、语音预警和工作面广播与调度电话的连接等功能,总体上建立了3级主从控制模式,实现了主从实时传输备份,主服务器出现故障,从服务器可代替主服务器的功能,实现生产连续;通过建立统一接口平台和分析建模,实现对设备故障预警和诊断,建立完整的“预测、预判、预控”专家辅助决策系统和智能开采控制系统,实现超大采高工作面设备的集中、协同控制和辅助决策。

7 结语

基于工业互联网大数据的远程生产管控平台,可将各个矿区井下的多源异构数据进行融合,实现了安全监测、历史回溯、矿压分析、视频监控等功能,解决了井下数据孤岛问题,完成数据赋能,为煤矿智能化运行打下基础。数据共享中心将数据分析与展示分为3层,针对不同层次所关注的信息进行综合展示,使得相关信息得到有效利用。以RBACO模型为基础构建的平台权限管理实现了分级管理,避免了数据隐私泄漏等问题。

[1] 王国法. 综采自动化智能化无人化成套技术与装备发展方向[J]. 煤炭科学技术, 2014,42(9): 30-34,39.

[2] 王国法,杜毅博,任怀伟,等. 智能化煤矿顶层设计研究与实践[J].煤炭学报,2020,45(6): 1909-1924.

[3] 张良,李首滨,黄曾华,等. 煤矿综采工作面无人化开采的内涵与实现[J]. 煤炭科学技术, 2014,42(9): 26-29,51.

[4] 冯银辉,黄曾华,李昊. 互联网+综采自动化专家决策平台设计与应用[J]. 煤炭科学技术,2016,44(7):73-79.

[5] 崔亚仲,白明亮,李波.智能矿山大数据关键技术与发展研究[J].煤炭科学技术,2019,47(3):66-74.

[6] 王国法,刘 峰,庞义辉,等.煤矿智能化:煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

[7] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

[8] 毛善君.“高科技煤矿”信息化建设的战略思考及关键技术[J].煤炭学报,2014,39(8):1572-1583.

[9] 杜毅博,赵国瑞,巩师鑫.智能化煤矿大数据平台架构及数据处理关键技术研究[J].煤炭科学技术,2020,48(7):177-185.

[10] 贺雁鹏,黄庆享,曹健.可视化矿山的发展现状及关键技术[J].煤炭科学技术,2019,47(4):32-37.

[11] 孙继平.煤矿信息化自动化新技术与发展[J].煤炭科学技术,2016,44(1):19-23,83.

[12] 毛善君,刘孝孔,雷小锋,等.智能矿井安全生产大数据集成分析平台及其应用[J].煤炭科学技术,2018,46(12):169-176.

[13] 赵毅鑫,杨志良,马斌杰,等.基于深度学习的大采高工作面矿压预测分析及模型泛化[J].煤炭学报,2020,45(1):54-65.

[14] 李福兴,李璐爔.面向煤炭开采的大数据处理平台构建关键技术[J].煤炭学报,2019,44(S1):362-369.

Research on remote production control platform based on industrial Internet big data

HAO Jun, GAO Wencai, WANG Xufeng.Research on remote production control platform based on industrial Internet big data[J].China Coal,2022,48(3):50-55.doi:10.19880/j.cnki.ccm.2022.03.008

- 相关推荐