宁东矿区坚硬煤岩体工作面综合卸压技术回顾

时间:2022-01-23 来源:中国煤炭杂志官网 分享:煤矿安全

宁东矿区坚硬煤岩体工作面综合卸压技术回顾

坚硬顶煤预裂开采通常采用深孔爆破技术和煤层水力致裂技术,通过爆破预裂、高压水力压裂等方式切割顶板,其中爆破切顶利用炸药起爆后产生的高温高压爆轰能量按照预定方向对煤岩体拉裂-切断;水力压裂技术是指在钻孔压裂段采用切槽钻头预制裂缝,从而控制水力压裂裂纹扩展方向[1-4]。切顶卸压解决了工作面端头悬顶、中部悬顶、冲击地压巷道、临空巷道大变形等应力集中难题[5-7]。何满潮等通过聚能爆破对顶板进行切缝,改变岩体间的应力传递路径,进而改变岩层结构形态和应力分布区域;黄炳香等提出定向水力割缝致裂方法,实现围岩弱化、应力转移、诱导矿压破煤等功能;邓广哲将坚硬煤层水力致裂技术和煤矿放顶煤开采结合,在兖州矿业集团、陕西焦坪矿区等矿区开展工业试验;刘洪等针对坚硬厚顶板提出定向水力压裂留巷卸压技术,转移护巷煤柱上的高采动应力,改善留巷的应力状态;付强等开展压裂弱化煤层上覆坚硬基本顶的现场试验,分析水力压裂前后周期来压步距、动载系数、顶板下沉量、两帮移近量及煤壁片帮统计;万志军等利用数值模拟方法研究了钻孔卸压的作用机理、巷道围岩动态损伤破坏发展和应力场重新分布的动态过程。神东矿区开展顶板岩层水力压裂控制技术研究,成功进行了常规浅孔(≤150 m)水力压裂和定向长钻孔(≥300 m)水力压裂工业试验。

1 宁东矿区煤岩致裂需求及适用技术分析

根据宁东矿区煤炭资源赋存及开采技术条件,可以将卸压技术大致分成4类[8-12],从而有针对性地根据需求选择合理的卸压技术与方案。

(1)工作面顶板初放需求。顶板爆破卸压技术针对坚硬煤层顶板初次放顶采用爆破致裂技术,对工作面煤层顶板完整性进行人为干预破坏,从而实现工作面顶板在一定范围内垮落,完成工作面采空区顶板初次垮落。

(2)工作面煤岩体卸压控灾需求。煤岩体钻孔卸压控灾技术主要通过大直径钻孔卸压措施,降低岩体弹性能聚集及悬顶对区段煤柱施加的静载荷。

(3)无煤柱沿空切顶留巷需求。切顶卸压成巷技术主要用于沿空留巷切顶卸压、矿井采面坚硬顶板切顶、变形维修巷道卸压、冲击地压巷道卸压等。

(4)工作面顶板超前预裂控制需求。水压致裂卸压技术主要通过水力压裂破坏顶板完整性,进而削弱顶板的强度和整体性,使采空区顶板能够及时垮落,缩短悬顶距离和时间,缓解由于回采造成巷道围岩支承压力升高对巷道稳定性的影响。

2 顶板爆破卸压技术实践

对工作面采空区悬顶进行预裂,一方面降低悬顶对区段煤柱施加的静载荷,另一方面减小工作面悬顶破断时产生的矿震能量。按照施工区域,划分为工作面内部和煤柱侧区域。

2.1 工作面内部采取深孔爆破

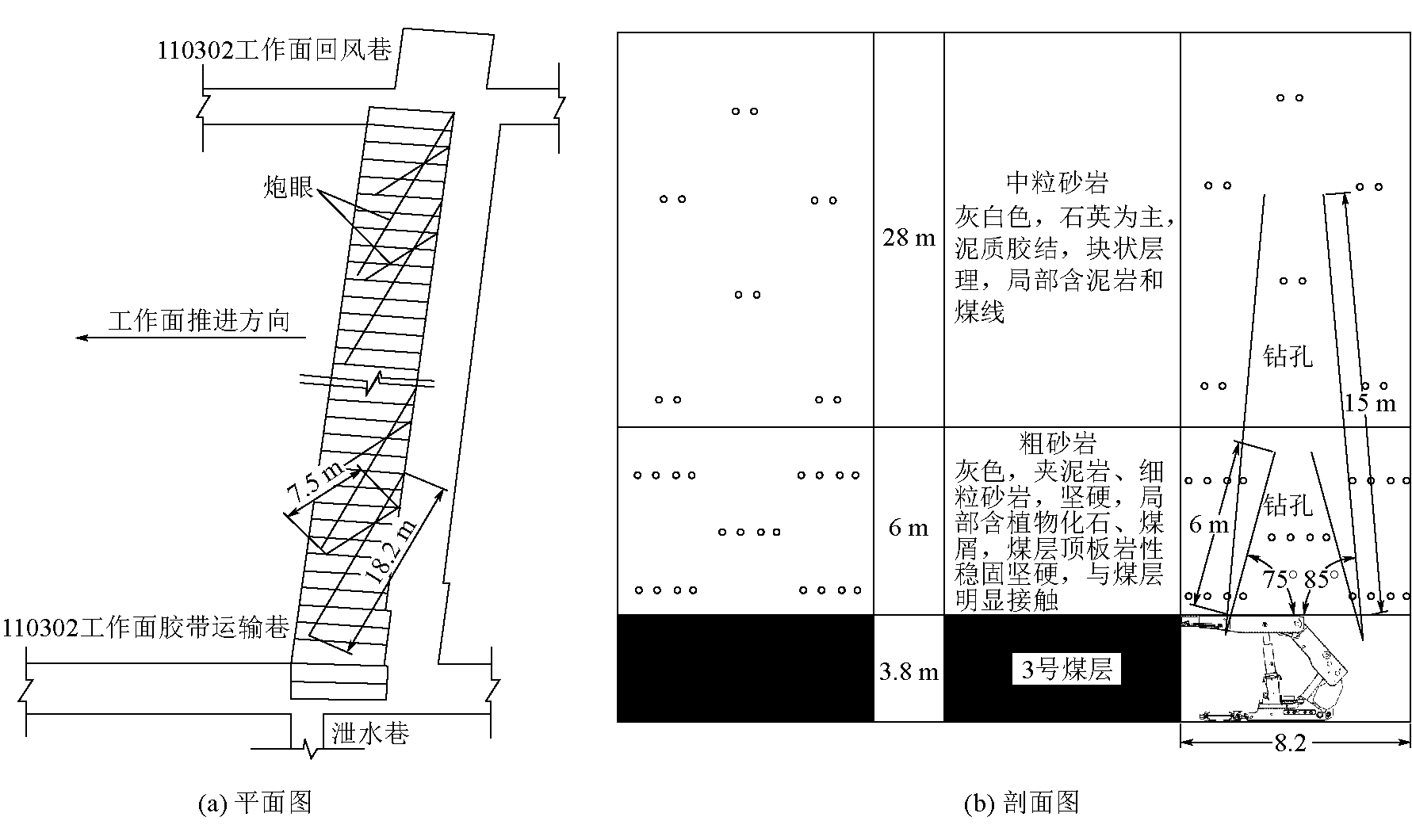

金家渠煤矿110302工作面煤层倾角36°~40°,采高3.68 m,回采3号煤层,结构简单,属稳定煤层;3号煤层基本顶为中粒砂岩,平均厚度28 m,属坚硬顶板;直接顶为粗砂岩,平均厚度6 m,钙质胶结,较坚硬。为便于初采期间顶板垮落,工作面推进3个步距后,在采空区侧采取爆破工艺进行强制放顶。采用KHYD-155型岩石钻机由上向下分4组施工爆破钻孔,11~140号支架段每5台支架布置1组钻孔,钻孔直径78 mm,眼深分别为6、15 m,共计26组、52个钻孔,钻孔间距4.5 m,仰角为35°,方位角为95°;将3卷乳化炸药用透明胶带捆绑,制成长600 mm、直径69 mm、质量1.8 kg超长药卷;1号炮眼孔深15 m,装药量为30 kg,炮眼封泥长度≥5 m,2号炮眼孔深6 m,装药量为12 kg,炮眼封泥长度≥2 m,如图1所示。

图1 工作面内部爆破钻孔

通过施工26组爆破钻孔,提前破坏采空区侧坚硬顶板,减小了采空区侧基本顶悬顶面积,基本顶及时破断,保证了采场支架的稳定性。

2.2 煤柱侧区域实施深孔爆破

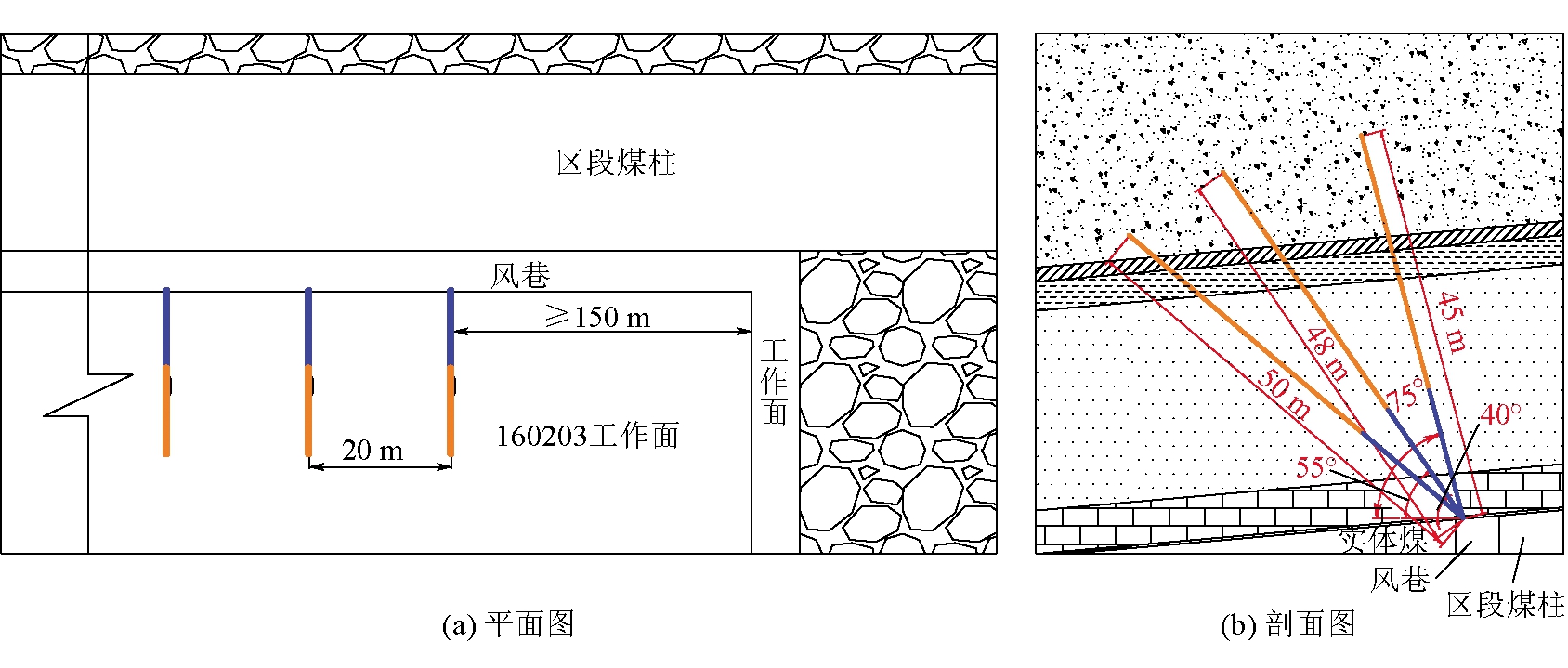

羊场湾煤矿160203工作面设计走向长1 292 m,倾斜长295 m,回采2号煤层,煤层厚度7.91~8.26 m,开采深度520~620 m,煤层倾角12°,煤层上覆平均厚度23 m和48 m的砂岩岩层,这两层岩层在破断前将积聚大量弹性能[13]。超前工作面每隔20 m布置1个钻场,每个钻场施工3个钻孔,孔径为75 mm,孔深分别为45、48、50 m,孔口距巷帮1 m。3个钻孔垂直于巷道走向,仰角分别为40°、55°、75°,各孔装药量60~80 kg,封孔长度≥15 m,如图2所示。羊场湾煤矿130606工作面采用顶板深孔预裂技术进行矿压治理,效果显著。

图2 煤柱侧区域爆破钻孔

3 煤岩体钻孔卸压工程实践

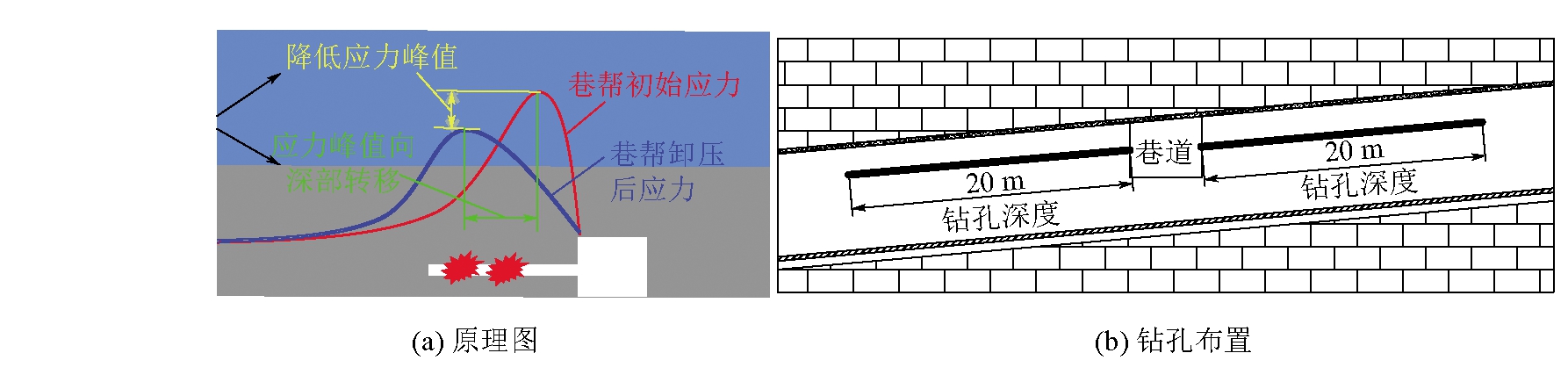

钻孔卸压通过施工大直径钻孔的方法消除或减小巷道围岩变形破坏。在高应力煤体内施工大直径钻孔时,受到高应力作用,单个钻孔周围煤岩体内形成一定范围破碎区,多个钻孔形成的破碎区互相贯通,形成卸压区,卸压原理如图3(a)所示。羊场湾煤矿160203工作面回风巷帮部大直径钻孔卸压参数:钻孔直径100 mm或150 mm,孔间距1.0 m,孔深20 m,距巷道底板1.2 m,垂直煤壁,平行于煤层方向,钻孔布置如图3(b)所示。

图3 煤体卸压钻孔

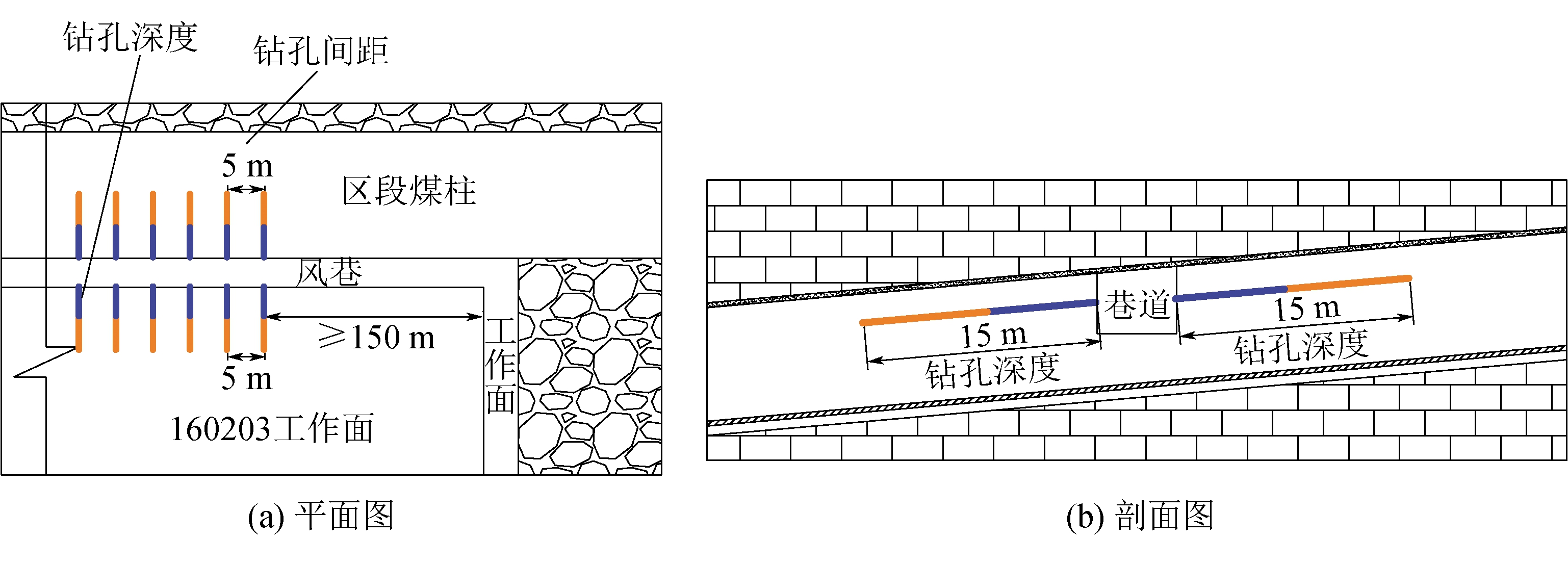

回风巷帮部爆破钻孔参数如图4所示,采用风钻、麻花钻杆+Φ42 mm钻头施工,孔口距底板1.2 m左右,钻孔间距5 m,孔深15 m,单排布置,炮眼平行于煤层方向、垂直于巷帮。每孔装药量3~4 kg,封孔长度≥5 m。连线方式为孔内并联,孔间串联,一次爆破1~2孔。爆破顺序从工作面向外进行,使高应力区域向巷外转移。

图4 煤帮爆破钻孔布置

采用煤帮大直径钻孔卸压+煤帮爆破钻孔卸压,工作面超前区域的回风巷变形减小1~2 m,紧邻工作面上端头的回风巷高度也控制在2 m以上。

4 切顶卸压成巷技术

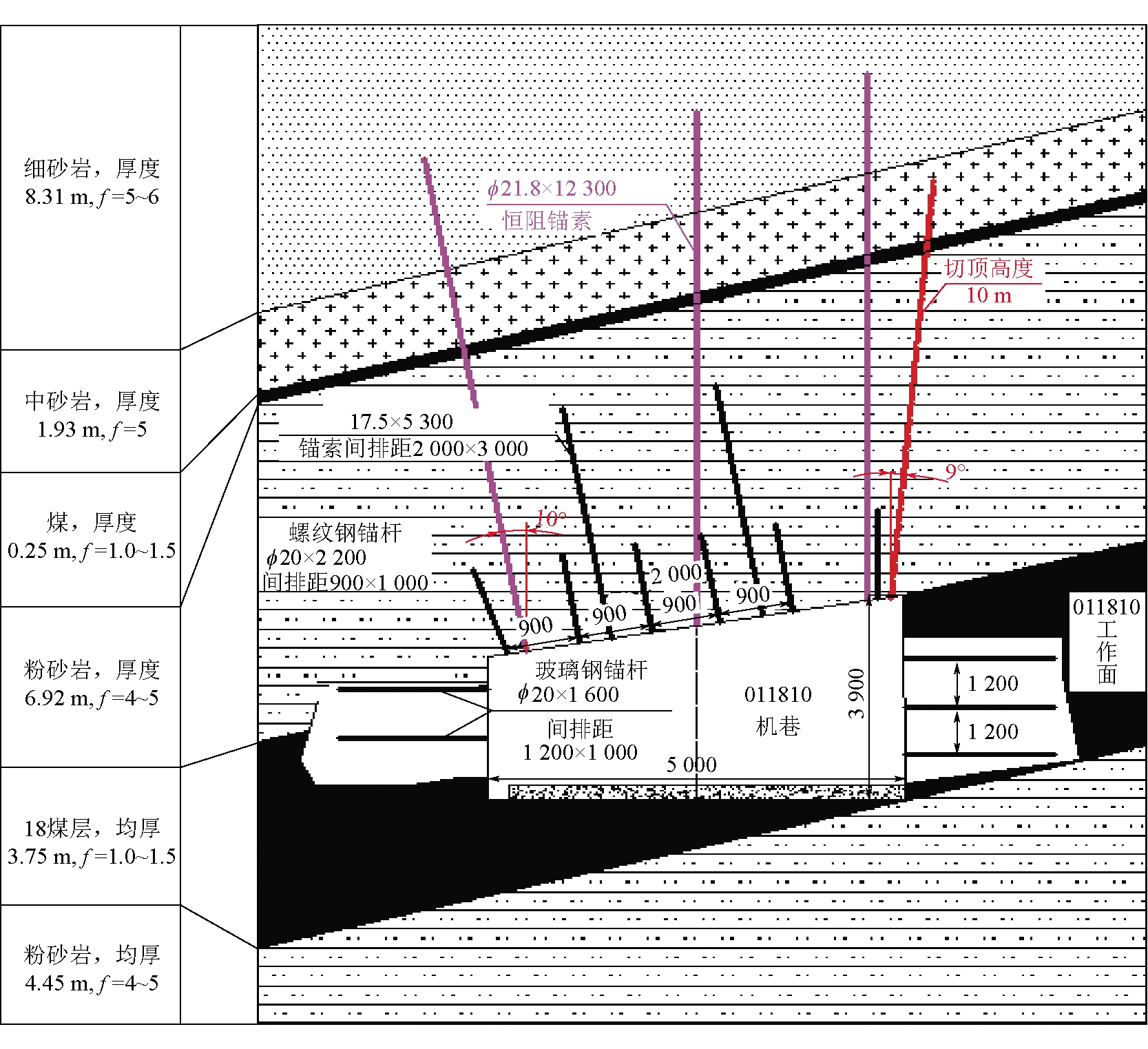

预裂切缝技术其切顶预裂效果取决于切顶爆破参数、切顶高度、切缝角度、爆破孔间距以及单孔定向爆破半径等。切顶卸压成巷开采,主要在运输巷采空区侧采用爆破技术进行定向预裂,减小采空区顶板悬臂梁长度,切断顶板的应力传递,减小采动压力对预留巷道的影响。工作面回采后,顶板沿预裂面垮落形成预留巷道帮部围岩,从而形成预留巷道[14-15]。金凤煤矿011810工作面埋深214.06~328.90 m,煤层倾角平均13°,煤层厚3.3~4.2 m,平均煤厚3.75 m,一次采全高,011810工作面机巷留巷后作为011812工作面风巷使用。

4.1 顶板预裂切缝设计

切缝设计采用双向聚能爆破预裂技术,将特定规格的炸药装在2个设定方向有聚能效应的聚能装置中,炸药起爆后,炮孔围岩在非设定方向上均匀受压,而在设定方向上集中受拉,依靠岩石抗压怕拉的特性,使岩石按设定方向拉裂成型,从而实现被爆破体按设定方向张拉断裂成型。

预裂切缝深度H缝临界设计公式如下:

(1)

式中:H缝——预裂切缝深度,m;

H煤——巷道侧煤层厚度,m;

ΔH1——顶板下沉量,m;

ΔH2——底臌量,m;

K——碎胀系数,1.3~1.5,本次K取1.38。

在不考虑巷道底臌及顶板下沉的情况下,011810工作面机巷侧采高取3.8 m,综合评估计算结果及顶底板岩性情况,预裂切缝孔深度设计为10 m。切缝孔距巷道正帮200 mm,机巷侧切缝线与铅垂线夹角为20°/5°,切缝孔间距均为500 mm。机巷切缝支护参数布置如图5所示。

图5 机巷切缝支护参数布置

4.2 恒阻大变形锚索支护方案

为保证巷道的稳定性,预裂切顶前采用恒阻大变形锚索加强支护,共布设3列,切缝侧排距1 000 mm,恒阻锚索距巷帮500 mm,与水平面夹角90°,该列恒阻锚索施工时加设W钢带;巷中布设一列恒阻锚索排距1 500 mm,与水平面夹角90°;实体煤侧距实体煤帮500 mm布设一列,与铅垂线夹角10°,排距3 000 mm。根据切缝参数及巷道顶板稳定岩层位置,恒阻大变形锚索直径取为21.8 mm,锚索长度取12.3 m,恒阻器长500 mm,外径79 mm,恒阻值为33±2 t,锚索与巷道顶板垂直,预紧力≥28 t。

采用“切顶卸压+恒阻大变形锚索支护”方案,通过预裂切缝爆破,在局部范围切断工作面顶板应力传递,减弱巷道顶板压力,且预裂爆破能够很好地保护巷道顶板完整性。利用恒阻大变形锚索进行加强支护,控制顶板下沉,使所留巷道围岩能够最大限度地发挥自身承载作用,减少巷道变形,保证了留巷效果。

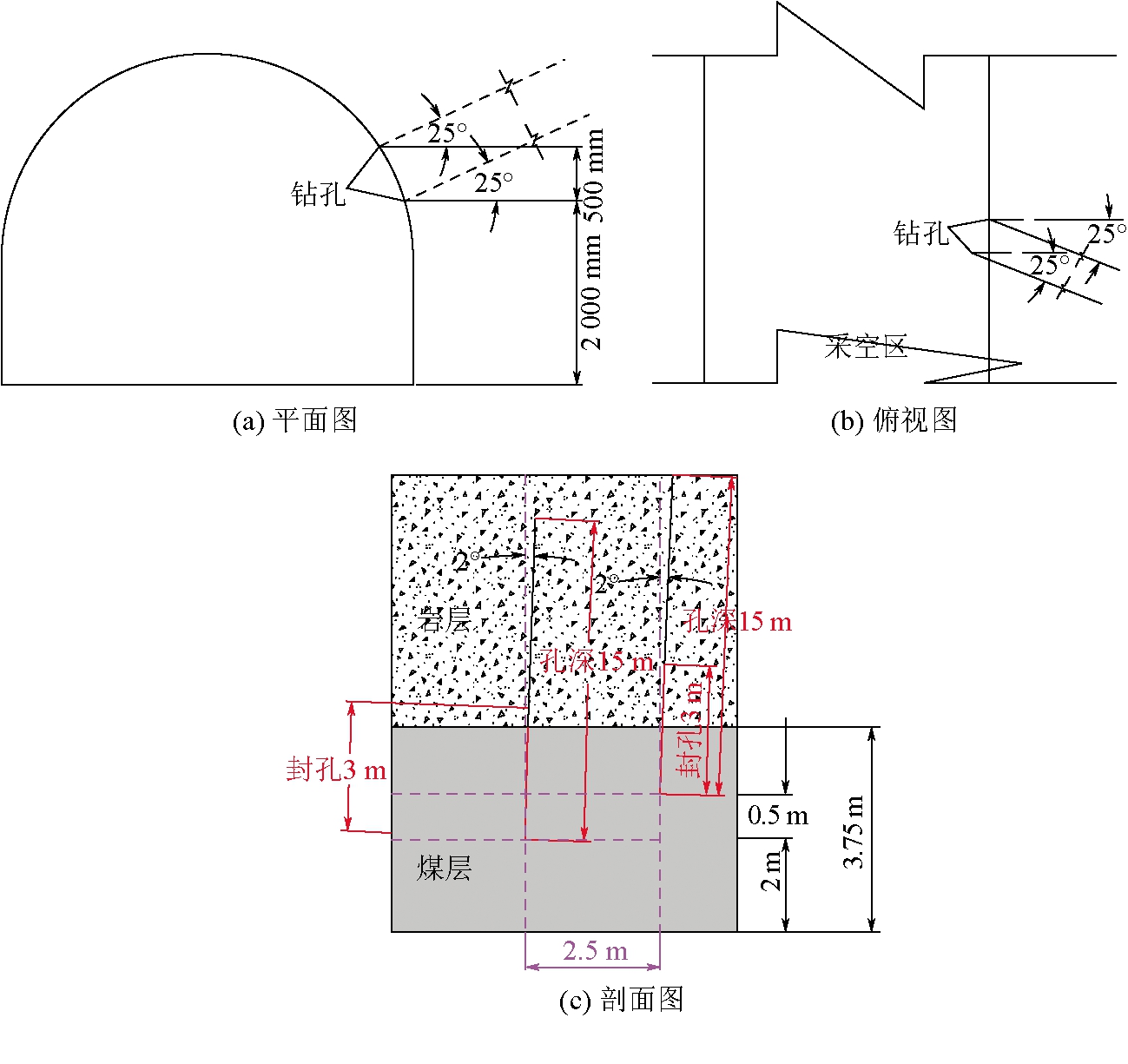

5 水压致裂卸压技术

在坚硬顶板工作面回采前,使用特制钻头对试验孔横向实施切槽工艺,完成后将切槽部位封闭,进行高压注水使横向切槽的端部产生裂隙,持续加压注水后使裂隙沿岩层向外逐步扩展,使上覆岩层坚硬顶板形成的悬臂梁及时断裂垮落,弱化侧向支承压力对煤柱的作用。梅花井煤矿111801工作面煤层为结构简单的中厚-厚煤层,煤层倾角22.9°~29.0°,由于工作面顶板完整,在回采过程中上下端头区域采空区侧顶板冒落不充分,局部悬顶面积过大,为保证安全回采,采取水压预裂的方式提前切裂超前段顶板。在回风巷上帮肩窝处、运输巷下帮肩窝处各施工2排水压预裂钻孔,下排水压预裂钻孔距离底板2 m,2排钻孔在竖直方向上相距500 mm。第1排第1个钻孔位于超前工作面煤壁10.0 m处,其余钻孔以5 m间隔依次向巷口方向施工,第2排第1个钻孔位于超前工作面煤壁12.5 m处,其余钻孔以5 m间隔依次向巷口方向施工。2排钻孔三花布置。钻孔孔径均为43 mm,孔深均为15 m,垂直于底板方向,水压预裂钻孔施工方向:竖直方向上偏向采空区2°,垂直于巷帮方向;水平方向上偏向采空区25°。回风巷水压预裂钻孔三视图见图6。

图6 回风巷水压预裂钻孔三视图

钻孔完成后,向孔内安装5 m长型号为KJ10的高压胶管,胶管末端安装压力表及截止阀,最后使用马丽散进行封孔,封孔长度3 m。当压力表读数达到峰值并持续一段时间后,压力表数据开始下降,表示该孔注水结束。早班施工水压预裂钻孔后使用马丽散及时封孔,次日早班对2排封孔的钻孔进行注水预裂,一次预裂走向长度20 m,在施工过程中必须单孔逐个注水。以采空区顶板冒落情况作为评价指标判定,水压致裂后的采空区顶板冒落情况良好,较为密实,无悬顶情况发生;回风巷水压预裂后,采空区顶板冒落情况较施工前明显改善。

6 结语

(1)根据宁东矿区煤炭资源赋存及开采技术条件,将卸压技术分成4类,从而有针对性地根据需求选择合理的卸压技术与方案。

(2)顶板爆破卸压技术按施工层位,分为工作面内部及煤柱侧区域,金家渠煤矿针对基本顶不能及时垮落、悬顶面积大,采用岩石钻机施工爆破钻孔破坏顶板完整性;羊场湾煤矿采用煤帮大直径钻孔+爆破钻孔卸压和工作面侧顶板深孔预裂技术,降低悬顶对区段煤柱的载荷,减小其破断时产生的矿震能量。

(3)梅花井煤矿针对工作面回采过程中上下端头区域采空区顶板冒落不充分,局部悬顶面积过大,采取水压预裂的方式对回风巷、运输巷切裂超前段顶板。

(4)金凤煤矿采用切顶卸压自动成巷无煤柱开采方案,采用聚能管定向爆破技术在巷道轴向靠近工作面侧超前预裂顶板,切落的顶板岩体形成巷帮,实现了留巷卸压。

[1] 杨俊哲. 8.8 m智能超大采高工作面关键技术与装备[J].煤炭科学技术,2019,47(10):116-124.

[2] 杨俊哲,郑凯歌.厚煤层综放开采覆岩动力灾害原理及防治技术[J].采矿与安全工程学报,2020,37(4):751-758.

[3] 神东矿区顶板岩层水力压裂控制技术研究[R].国家能源集团第一届煤炭产业技术交流会材料(II),2018.

[4] 薛德平,赵杰.冯宇峰.工作面初采预裂爆破强制放顶技术研究[J].中国煤炭,2013,39(2):55-59.

[5] 辛广伟.麦垛山煤矿坚硬顶板水力压裂卸压控制技术研究[D].徐州:中国矿业大学,2020.

[6] 羊场湾煤矿160203工作面回风巷强矿压防治技术咨询报告[R].宁煤公司羊场湾煤矿&中国矿业大学,2018.

[7] 110302综采工作面强制放顶安全技术措施[R].宁煤公司金家渠煤矿,2020,11.

[8] 吕兆海,张振飞,靳华,等.大倾角超宽断面条件下切眼安全施工工程实践[J].华北科技学院学报,2020(1):26-33.

[9] 吕兆海,赵长红,杨皓博,等.大断面岩巷爆破施工工艺对比研究[J].中国煤炭,2019,45(8):81-86,90.

[10] 焦振华,王浩,卢志国,等.厚层坚硬石灰岩顶板深孔预裂爆破技术研究[J].煤炭科学技术,2017,45(2):21-26.

[11] 陈立军.一次采全高综采工作面切顶卸压沿空留巷技术[J].煤炭工程,2020,52(8):60-63.

[12] 黄炳香,赵兴龙,陈树亮,等.坚硬顶板水压致裂控制理论与成套技术[J].岩石力学与工程学报,2017,36(12):2954-2970.

[13] 何维胜.强矿压防治技术在深部特厚煤层的研究和应用[C].绿色矿山智慧矿山研究论文集[A].银川:黄河出版传媒集团阳光出版社,2020.

[14] 张军颖,王宏政.深孔爆破预裂切缝技术在金凤煤矿采煤工作面初采强制放顶中的应用[C].绿色矿山智慧矿山研究论文集[A].银川:黄河出版传媒集团阳光出版社,2020.

[15] 张兵,王克权.沿空留巷技术在金凤煤矿的探索应用[C].绿色矿山智慧矿山研究论文集[A].银川:黄河出版传媒集团阳光出版社,2020.

Review on comprehensive pressure relief technology of hard coal rock working face in Ningdong mining area

LV Zhaohai, SHEN Minghua, ZHANG Bing, et al.Review on comprehensive pressure relief technology of hard coal rock working face in Ningdong mining area [J].China Coal, 2021,47(9)∶64-70. doi:10.19880/j.cnki.ccm.2021.09.009

- 相关推荐