亿吨级老矿区科学开采及转型发展探索

时间:2022-03-01 来源:中国煤炭杂志官网 分享:★ 权威探讨 ★

亿吨级老矿区科学开采及转型发展探索

0 引言

煤炭是我国能源安全的基石,是“碳达峰、碳中和”目标下的兜底能源和基础原料,2020年煤炭在一次能源消费结构中占比为56.8%,在今后较长的历史时期内,煤炭仍将对我国经济社会发展发挥重要作用。煤炭老矿区为国家发展做出了重大的历史性贡献,目前,全国主要煤矿区已进入老龄化开采阶段[1],开采年限在40 a以上的老矿区占80%以上,煤炭老矿区的发展受到党和国家的高度重视。传统煤炭老矿区面临单井规模小、作业人员多、生产效率低、资源回收率低、整体效益差、可采煤炭资源储量不断减少、部分矿井面临枯竭、矿区环境破坏严重、地表和地下废弃空间资源利用率低、矿井现代化和智能化程度低、矿井智能化改造难度大以及老矿区如何实现可持续发展等一系列重大技术难题[1-3]。

大同老矿区是全国著名的老矿区,矿区侏罗和石炭“双系”可采煤层多达13层(侏罗系7层,石炭系有6层),经百余年开采,矿区浅部开采侏罗系的15座老矿井面临资源枯竭困境,“双系”可采煤层13层,由于高强度开采及煤柱应力叠加,存在强矿压问题,煤柱留设大,煤炭资源浪费严重;在上部多层采空区下开采,受上部采空区水气下泄的影响,存在安全风险;由于存在长期开采、环境损坏严重以及欠账过多等问题,废弃空间得不到有效利用;传统的煤炭产业单一,煤系伴生矿物得不到综合开发利用,矿区综合效益差[4-5]。

针对大同老矿区面临的诸多难题,开展了高效开采、高回收率开采、“双系”安全同采、智能化综放开采等关键技术的研究与攻关,建成了千万吨级矿井集群、实现了新老矿井协同共生、延伸了产业链、发展了新能源产业、有效利用了煤系伴生物及废弃地下空间,完成了老矿区由粗放型小煤矿生产向集约型现代化大型矿井的转型。

1 大同老矿区科学开采与实践

针对大同老矿区资源禀赋特点和开发难题,创建了非映射开采、“双系”煤层动态规划等理论和方法,研发了小煤柱控制、水气下泄和强矿压治理、智能化综放等完整的老矿区科学开采关键技术,以技术创新引领大同亿吨级老矿区科学发展。

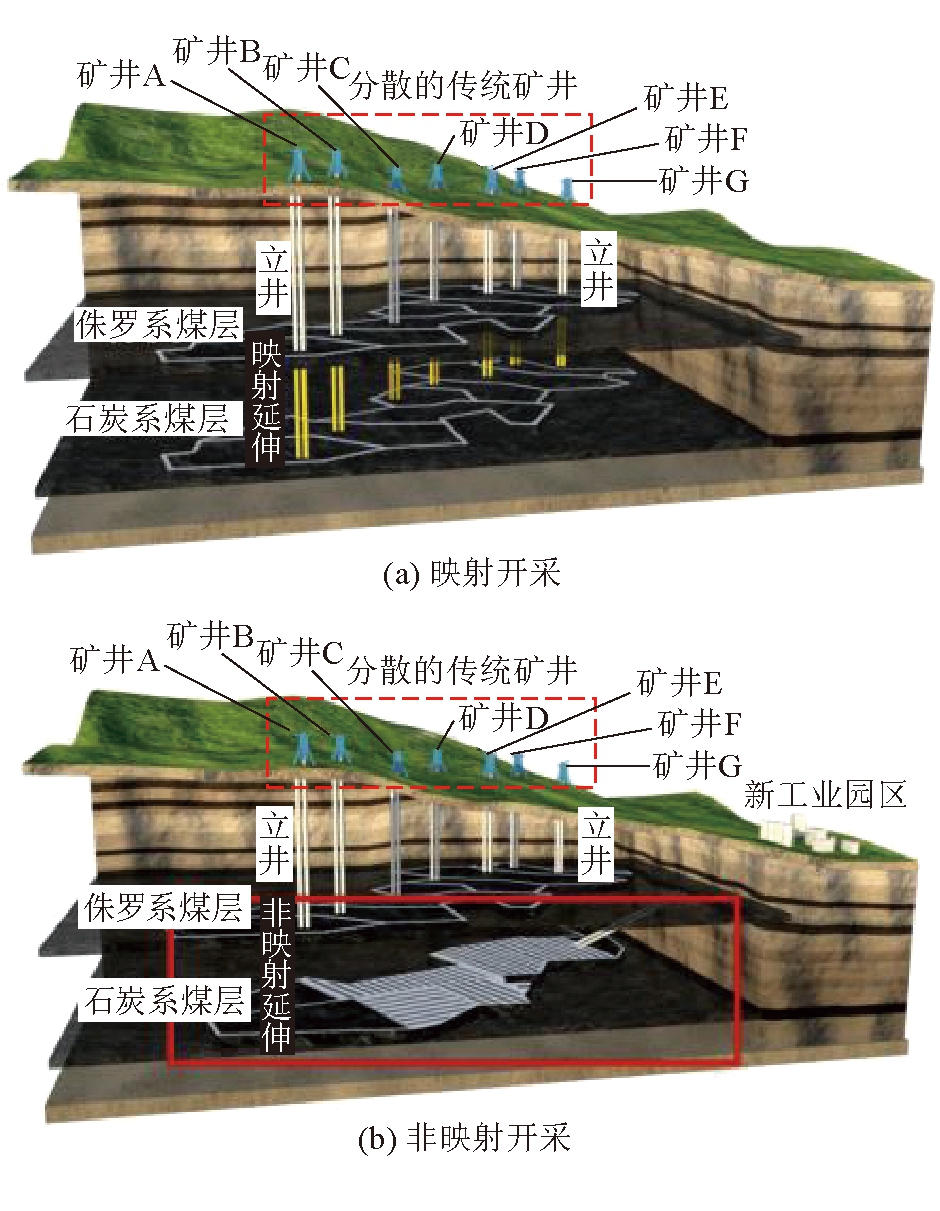

1.1 “双系”煤层非映射开采新模式

为了实现大同老矿区可持续发展和千万吨级现代化矿井建设的双重目标,提出了“双系”煤层非映射开采理念[6]。映射开采是以原有侏罗系煤层开采矿井为基础,直接将生产系统向石炭系煤层延伸的传统开发模式;非映射开采是突破了上部煤层开采边界的限制,充分考虑“双系”资源分布特征,合理储量配比,科学开拓布局,保留现有老矿井生产系统进行延伸剥离石炭系上部的中厚煤层、石炭系煤田边缘以及独立块段资源,实行就地延伸老矿井或改建为千万吨级新矿井,石炭系特厚煤层新建千万吨矿井集群,研发了特厚煤层综放开采技术及装备,最大限度地发挥了特厚煤层禀赋优势,为在石炭系建大矿、集约化开发提供了重要的理论和技术支撑。大同老矿区千万吨级矿井建设路径示意图如图1所示。

图1 大同老矿区千万吨级矿井建设路径示意图

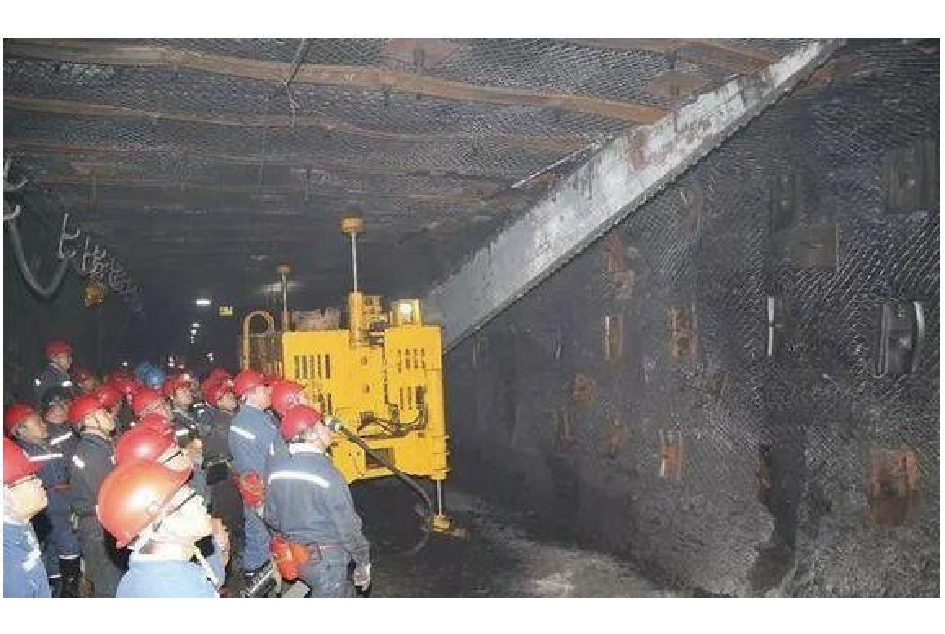

1.2 特厚煤层强矿压治理技术

大同老矿区侏罗系和石炭系煤层间距150~200 m,由于历史原因,侏罗系煤层群开采后遗留有大量的煤柱,当石炭系特厚煤层大空间回采至侏罗系煤柱下,煤柱应力沿底板传递可能引发强矿压风险,基于此,分析了“双系”煤层赋存及开采特征,结合现场微震监测和模拟试验研究,揭示了特厚煤层坚硬覆岩强矿压发生机理[7-8],发现了多层煤柱叠加形成的应力集中是静载强化条件,高位关键层结构失稳是动载主控因素,构建了大空间开采强矿压的“动-静”组合作用力学模型和基于能量法的煤柱下“动-静”载荷计算方法。采用地面定向钻孔压裂远采场顶板关键层,弱化了能量释放强度;研制KLJ7型矿用智能链臂锯切顶机切割近采场顶板技术,开创了机械装备井下快速切顶、开槽卸压的先河,推动了工作面切顶工艺由“打眼爆破切顶”向“机械精准切顶”转变,形成了远、近采场协同弱化顶板关键层的强矿压治理技术模式[9]。KLJ7型矿用智能链臂锯切顶作业如图2所示。

图2 KLJ7型矿用智能链臂锯切顶作业

1.3 特厚煤层小煤柱控制技术

大同老矿区下组石炭系3-5号煤层厚度为8~25 m,特厚煤层高强度开采动压强烈,传统的区段巷道煤柱留设为38~45 m,即便如此宽的大煤柱,在侧向支承压力与强开采动压的综合作用下,矿压显现仍十分强烈,巷道变形破坏严重。为此,2012年成立了以原同煤集团总经理为组长的课题组,深入研究区段巷道的合理布置问题,课题组研究揭示了特厚煤层高强度开采与工作面周边应力场、位移场与巷道稳定性的关系,提出了基于采场矿压理论的小煤柱代替大煤柱的解决方案,建立了特厚煤层小煤柱控制理论体系,为特厚煤层高强度强矿压问题的解决找到了科学的技术路径。

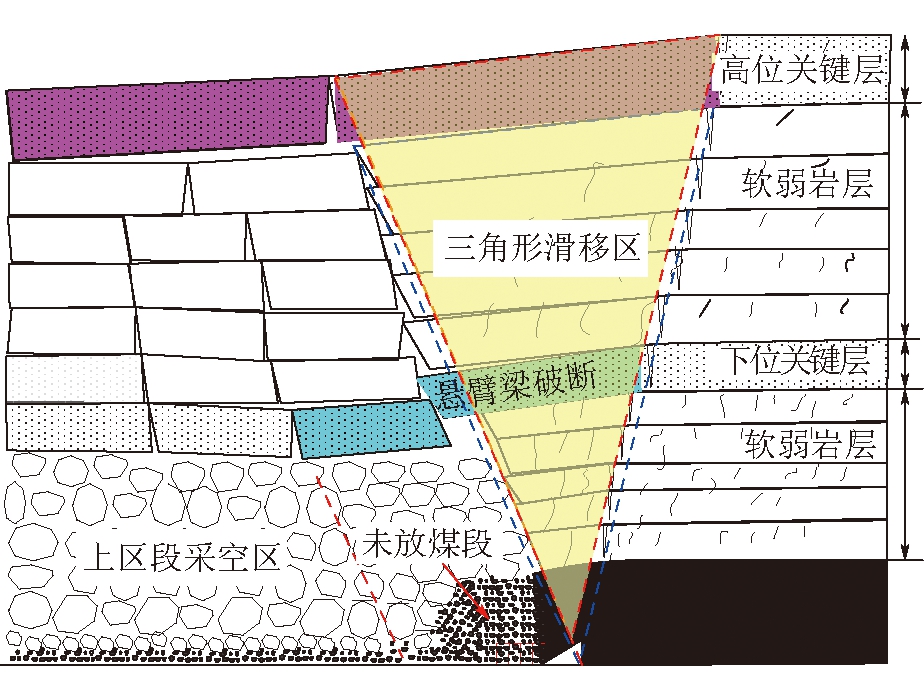

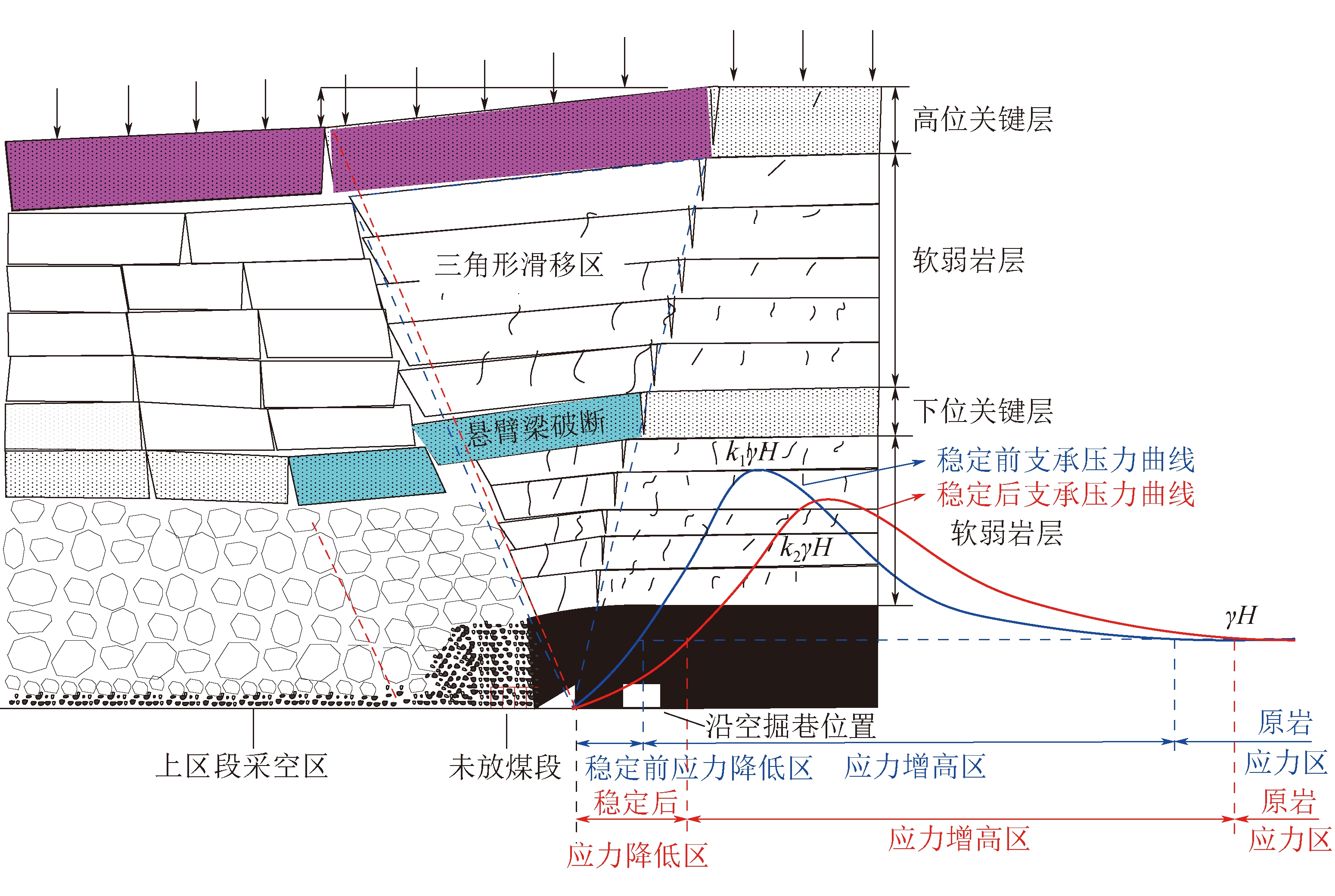

针对特厚煤层高强度开采覆岩移动特点[10-11],提出了特厚煤层综放工作面端部倒三角弱结构理论模型,揭示了综放大空间开采工作面端部应力降低的力学机制,研究了随着采空区稳定时间的增加,应力场不断演化,采空区边缘处于塑性状态的范围逐渐增大。小煤柱及沿空巷道可布置在采空区侧向应力降低区内,为特厚煤层小煤柱沿空掘巷参数设计提供了理论基础。特厚煤层采空区稳定后端部结构如图3所示,上区段采空区稳定后侧向支承压力分布与小煤柱沿空巷道位置示意图如图4所示。

图3 特厚煤层采空区稳定后端部结构

图4 上区段采空区稳定后侧向支承压力分布与小煤柱沿空巷道位置示意图

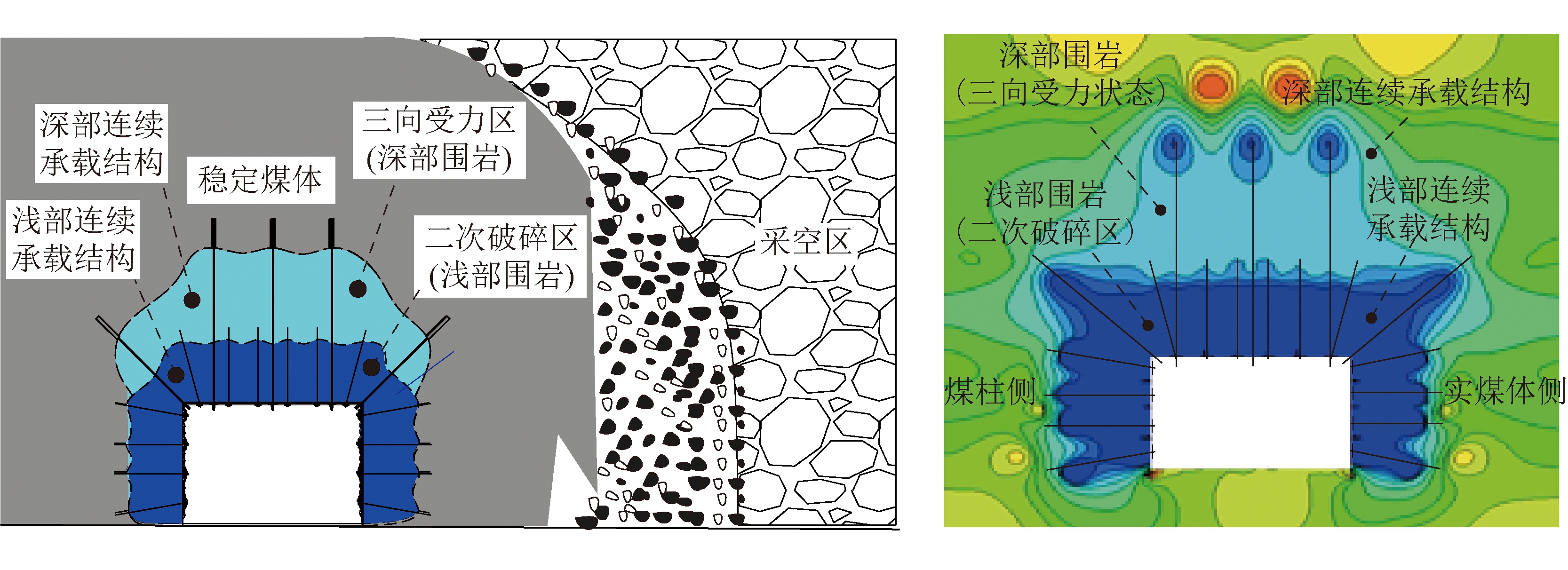

创新了特厚煤层综放工作面小煤柱沿空巷道围岩协同控制理论与技术[12-13]。针对煤层厚度为8~25 m的特厚煤层“全塑性区-全煤”巷道围岩控制难题,提出了锚杆加固巷道浅部二次破碎区,形成浅层连续承载结构体,锚索则是将浅层锚固结构与深部三向受力状态的稳定煤体锚固形成较大范围的连续稳定承载结构体,从而形成双层连续稳定承载结构。基于沿空塑性区全煤巷道围岩双层连续稳定承载结构,建立了以高预紧力、高强度“锚-网-索”支护为基础的巷道围岩控制技术体系。双层连续稳定承载结构如图5所示。

图5 双层连续稳定承载结构

研发了特厚煤层小煤柱巷道水力切顶卸压技术及装备,研发了小煤柱沿空巷道井下水砂两相流切顶卸压关键技术及高压水力切顶自动化成套装备,解决了坚硬顶板条件下沿空巷道变形剧烈的围岩控制难题,大幅提高了小煤柱技术的适用性。

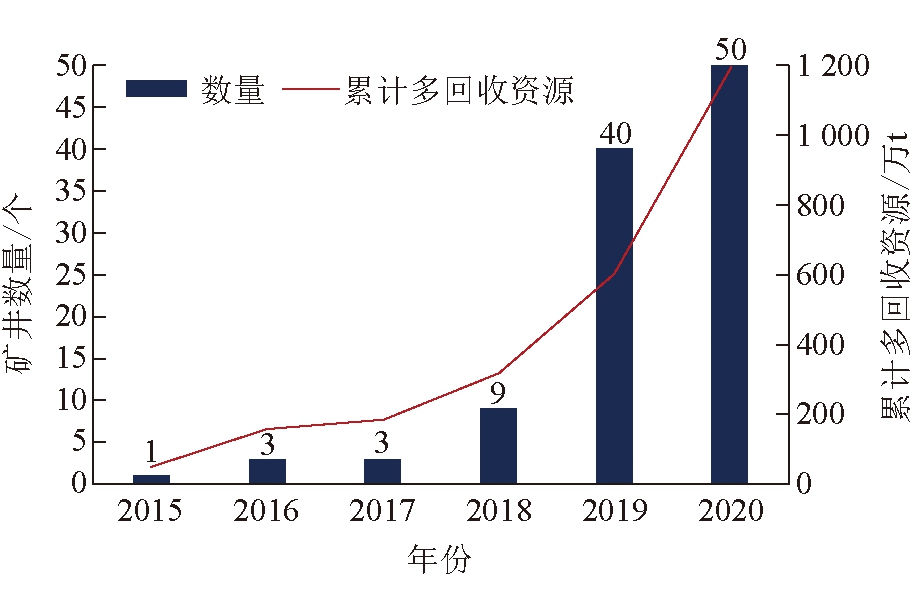

特厚煤层小煤柱控制技术在原同煤集团得到全面推广应用,取得了良好的技术经济和社会效益。通过特厚煤层小煤柱控制技术的研究和应用,大同老矿区煤柱留设宽度由传统的38~45 m缩小到3~6 m,同时建立了锚网索支护、小煤柱开采等企业技术标准。截止2020年,大同老矿区采用小煤柱技术已开采106个工作面,多采出煤炭1 193.84万t,增收42.4亿元。晋能控股集团2021年计划实施小煤柱工作面113个,预计多回采煤炭903万t,增收31.79亿元。2015-2020年大同老矿区小煤柱应用统计如图6所示。

图6 2015-2020年大同老矿区小煤柱应用统计

1.4 特厚煤层智能化放煤技术

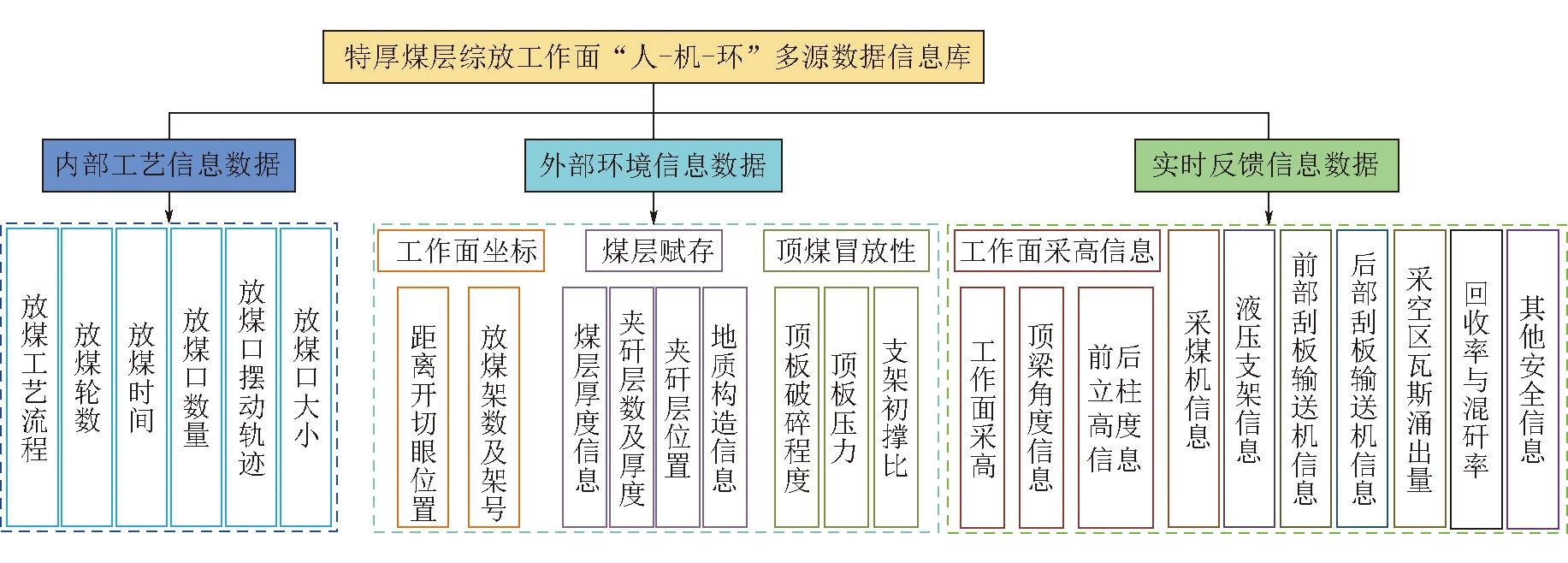

创建了基于“人-机-环”多元信息融合的智能放煤方法[14]。根据大同老矿区特厚煤层综放特征,将人工放煤经验通过系统分析、归纳、整理,形成放煤模式数据库,同步整合智能化工作面外部环境信息(包括煤层赋存、顶板压力、顶煤冒放性等)和智能反馈信息(包括刮板输送机负载、支架姿态、瓦斯含量等)等平台,按工作面条件和位置等匹配放煤模式,形成了特厚煤层综放工作面“人-机-环”多源信息协同的智能放煤技术。特厚煤层综放工作面“人-机-环”多源数据信息库结构如图7所示。

图7 特厚煤层综放工作面“人-机-环”多源数据信息库结构

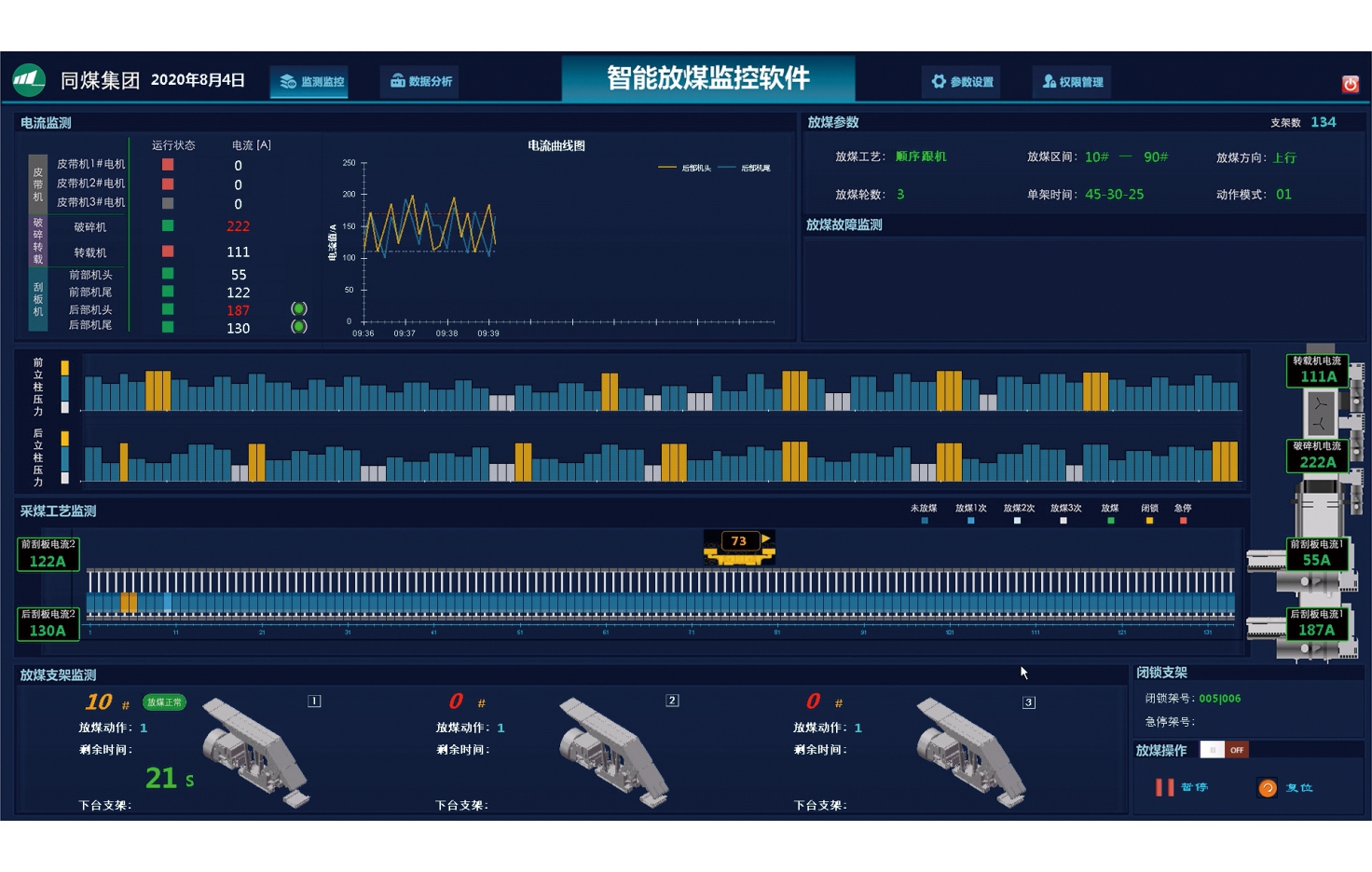

基于智能放煤方法及放煤工艺决策模型,开发了智能放煤控制软件,主要包括多元信息数据采集模块、自动放煤工艺决策模块、放煤口控制参数计算模块、后部刮板运输机过载停机预判模块、支架移架到位判断模块、放煤工艺实时监测与前端显示模块、参数设置模块等。智能化放煤监控软件界面如图8所示。

图8 智能化放煤监控软件界面

智能化放煤技术在塔山煤矿、同忻煤矿等得到成功应用。塔山煤矿82222智能化综放工作面实现单产1 500万t/a;同忻煤矿8202智能化综放工作面较相邻普通综放工作面同在1 900 m采位时,多回采原煤130万t,回收率提高9.9%,创造利润近1.5亿元;每班减少工人5名,每年可节省人力成本108万元。

1.5 多重老空区水气下泄治理技术

研究解决了威胁石炭系特厚煤层安全开采的上部侏罗系老空水、有害气体下泄问题。研究发现特厚煤层综放面开采后,上部高位关键层破断形成的主破裂面是水气下泄致灾通道[15],复合关键层渗流失稳是水气下泄致灾主控因素,建立了水气下泄判别准则,为水气下泄灾害防治提供理论依据。创立了水气下泄“探-疏-堵”全空间综合治理技术。“地面-井下”半空间发射、全空间接收的侏罗系多重采空区积水瞬变电磁探测技术,突破了传统单一空间探测的技术瓶颈,探测准确率由53%提高至72%;建立了新老矿井、地面井下双协同的老空水疏放技术[16],累计疏放侏罗系老空积水750万m3;采用地面注浆封堵水气下泄主破裂通道,有效防止了水气下泄的致灾风险。

2 大同老矿区转型路径和目标

2.1 建设千万吨级矿井集群

根据大同“两系”煤层资源分布特征和大同老矿区矿井规模小、矿井系统复杂等特征,研究提出了非映射开采的理念和方法,新建、改造了10座千万吨级矿井。新建了5座矿井,包括马道头煤矿1 600万t/a、麻家梁煤矿1 200万t/a、东周窑煤矿1 000万t/a、北辛窑煤矿800万t/a、色连煤矿800万t/a;改造了5座矿井,包括塔山煤矿由1 500万t/a改建至3 000万t/a(世界最大的单井口井工矿井)、同忻煤矿由800万t/a改建至2 000万t/a、铁峰煤矿由600万t/a改建至1 200万t/a、马脊梁煤矿由500万t/a改建至1 000万t/a、燕子山煤矿由400万t/a改建至800万t/a。上述10座矿井新增产能9 600万t/a,通过“建大矿”,保证了大同老矿区的高质量发展。

2.2 老矿井有序向石炭系煤层延深

根据非映射开采模式的原理及方法,将侏罗系15座老矿井中的11座向石炭系煤层延深,开采3-5号煤上方的煤层。动态规划老矿井与新建矿井的衔接关系,采用老矿井原有的生产系统,有序延伸开采石炭系上部煤层,使有可能造成“蹬空”的3个煤层6亿t的煤炭资源全部得到开采,既解放了大型现代化矿井的压覆资源,又延长了老矿井的寿命。其中,11座老矿井的服务年限延长25 a以上,采出煤炭将达215亿t。改造前亏损达42亿,改造后2020年实现盈亏平衡,矿区产能由8 000万t提升至2亿t,保证了大同老矿区正常接续和可持续发展。同时,保住了老矿区4.5万名煤矿职工的工作,保障了矿区的社会安全稳定。

2.3 发展煤电产业,延伸煤炭产业链

加大煤炭关联产业发展,延伸煤炭产业链,打通了石炭系动力煤的内部消化渠道,平衡了市场波动风险。通过自主建设、合并整合等模式,形成了高度融合的“煤-电”一体化产业链。截至2020年底,累计新建16个火电项目,火电装机容量由2012年的314万kW提升到2020年的1 764万kW,电力板块每年盈利16亿元以上。

2.4 修复采煤沉陷区,发展新能源产业

基于多煤层重复采动的地表沉陷规律,修复采煤沉陷地建设光电、风电等新能源项目。截止到2020年,大同老矿区修复生态面积达到345万m2,新建光伏项目34个、风电项目5个,新能源装机由2012年的5万kW提升至2020年的225万kW,发电量为25.91亿kW·h/a,每年减排二氧化碳330万t,二氧化硫2.5万t,氮氧化物1.1万t。塔山煤矿沉陷区光伏产业基地如图9所示。

图9 塔山煤矿沉陷区光伏产业基地

2.5 煤系伴生物资源化利用

充分利用煤炭开采过程中排出的煤矸石中的伴生石灰石、石英砂岩(或砂岩)、粉煤灰和铁矿粉等原料,建成了日产4 500 t的新型干法水泥熟料生产线。

研制了大型内热式回转煅烧窑及高浓度湿法超细磨等高岭岩深加工技术与装备,建成单生产线年产能5万t的超细超白煅烧高岭土深加工系统,将煤系伴生高岭石资源进行深加工,伴生资源利用率达95%,产品规格达到国际领先水平。

2.6 废弃矿井空间资源利用

创新利用侏罗系关停矿井废弃地下空间,开发亚洲首个井下探秘游景区。研发了基于井巷结构损伤精细测定的加固维护技术,保持并利用关停矿井遗留井巷结构,搭建井下采掘系统展示、过程体验的科普实训基地,实现矿业和地质文化科普教育与直观体验。

创新了废弃网状巷道动态储水与利用技术,实现“双系”新老矿井水资源的高效储存与循环利用。基于采掘矿压影响下的巷道围岩时效渐进破坏规律,构建了巷道围岩防水与挡水坝体稳控关键技术,科学整合“双系”新老矿井网状废弃巷道,集中净化储存与动态利用矿井水。

首创了基于煤矿废弃巷道的压缩空气储能电站,保证了煤矿废弃资源再利用和能源安全储备。将总长度7 500 m、容量90 000 m3的煤矿井下废弃巷道进行密封作为储气库,搭建规模100 MW×4 h的零排放压缩空气储能系统,实现年发电利用小时数约1 328 h,发电量约1.3亿kW·h/a。

采煤废迹地景观重构及生态修复,建成了首批国家级矿山公园。攻克了新型粉煤灰复合材料注浆、分层覆土等工程修复技术,研发了植生袋防渗漏、菌根复垦等植物修复技术,形成了采煤塌陷地、矸石堆排场等废迹地的生态治理系列技术。基于生态学-景观学-经济学-工程学理论,进行采矿废迹地开发利用与景观重构,融合矿山遗迹景观和云冈石窟自然旅游资源,建成了国家级矿山公园,极大改善了矿区生态环境。

3 晋能控股集团转型发展展望

3.1 集团概况

2020年9月29日,山西省委省政府决定联合重组同煤集团、晋煤集团和晋能集团,同步整合潞安集团、华阳新材料、焦煤集团的部分煤矿、电厂和装备制造厂以及转制改企后的中国(太原)煤炭交易中心,形成了重组后的晋能控股集团。联合重组后的晋能控股集团,实行“板块化、市场化、专业化”的大集团格局,形成以煤炭、电力、装备制造为主业,物流贸易为辅业的“三主一辅”产业体系。通过科学开采技术的研发和转型路径的探索,原同煤集团煤炭产能突破2亿t,电力装机容量近2 000万kW,新能源装机225万kW,实现了成功转型。重组后,晋能控股集团资产规模达到1.14万亿元,职工总数达47.3万人,煤炭产能约4.4亿t,电力装机3 814万kW,装备制造资产总额367亿元,形成了以煤炭、电力、装备制造为主业,物流贸易为辅业的“三主一辅”产业体系。2020年,晋能控股集团完成商品煤产量3.04亿t,销量4.2亿t,营业收入达4 718亿元,利润77亿元。

3.2 “十四五”展望

面对“十四五”期间的机遇与挑战,晋能控股集团践行“创新、绿色、卓越、高效”的发展理念,制订了“55266”战略目标,即:商品煤突破5亿t,电力装机达到5 000万kW,装备制造产值达200亿元以上,营业总收入达6 000亿元以上,利税达600亿元以上。在煤炭产业方面,“上大压小”建大矿,提高单产水平,单井规模不小于100万t,矿井总数控制在150个以内。在电力产业方面,火电上大容量、高参数、有点对点市场、有效益的项目,逐步淘汰装机容量在30万kW以下的电厂;大力发展新能源,新能源装机达到2 000万kW。在装备制造方面,要立足煤机,发展智能制造、高端制造和再制造。

3.3 “十五五”展望

展望“十五五”,晋能控股集团做出了“68511”的战略规划,实现商品煤突破6亿t,电力装机达到8 000万kW,装备制造产值达到500亿元以上,营业总收入达到1万亿元以上,利税达到1 000亿元以上。煤炭产业要进一步调整煤矿规模和数量,单井规模不小于300万t,矿井总数控制在100座以内。

进一步推动智能化减人提效,300万t/a级矿井,职工总数不超过300人;500万t/a级矿井,职工总数不超过500人;1 000万t/a及以上矿井,职工总数不超过1 000人。电力装机容量要达到8 000万kW,其中新能源装机容量达到5 000万kW,火电装机容量达到3 000万kW。同时,60万kW以下火电机组全部淘汰。装备制造走高端化、智能化、效益化、市场化的路子。高端制造、智能制造、再制造的吨位和产值占比达到50%以上。

4 结语

大同老矿区结合自身特点,坚持科学开采,创新发展新模式,探索出了具有大同特色的转型发展之路,破解了矿区接续、产业单一、人员安置、生态治理的难题,激发了老矿区活力、造福了老矿区煤矿职工,走出了一条独具特色的大同老矿区高质量转型发展之路。

在大同老矿区历史与晋能控股集团充满生机的现实节点上,晋能控股集团将深度融入国家能源发展战略新格局,加快培育新发展动能,建设现代化产业体系,打造国际一流的能源集团,为实现“碳达峰、碳中和”奋斗目标做出积极贡献。

[1] 金智新. 老矿区转型发展工程哲学思考[J]. 中国工程科学,2014,16(10): 64-70.

[2] 于志永,张凯.能源革命推动老矿区转型发展研究[J].煤炭经济研究,2019,39(11):60-64.

[3] 冯莫沉,郑德志,赵迪斐,等. 我国老矿区传统煤炭企业转型升级战略研究[J]. 煤炭经济研究,2017,37(3): 23-28.

[4] 郭金刚.新常态下煤炭企业集团跨越转型发展战略研究——以同煤集团为例[J].煤炭经济研究,2016,36(4):61-66.

[5] 郭金刚.老矿区煤炭资源可持续开发的创新与突破——以大同塔山双纪煤田矿井建设为例[J]. 煤田地质与勘探,2018,46(3): 34-40.

[6] 郭金刚.同煤集团千万吨级矿井群建设开发模式研究[J].中国矿业,2018,27(4):23-27.

[7] 于斌,霍丙杰. 多层叠加煤柱覆岩结构特征及对下伏煤层矿压显现影响[J].岩石力学与工程学报,2017,36(S1):3374-3381.

[8] 朱志洁,张宏伟,陈蓥,等. 远距离重叠煤柱作用下的强矿压显现作用机制:以大同老矿区多煤层开采为例[J].中国安全科学学报,2017, 27(3): 83-88.

[9] 于斌,杨敬轩,高瑞.大同老矿区“双系”煤层开采远近场协同控顶机理与技术[J].中国矿业大学学报,2018,47(3):486-493.

[10] 李化敏,蒋东杰,李东印.特厚煤层大采高综放工作面矿压及顶板破断特征[J].煤炭学报, 2014,39(10): 1956-1960.

[11] 匡铁军.特厚煤层大采高综放工作面端部覆岩活动规律研究[J]. 煤炭科学技术,2016,44(6): 188-193.

[12] 郭金刚,王伟光,岳帅帅,等.特厚煤层综放沿空掘巷围岩控制机理及其应用[J].煤炭学报,2017,42(4):825-832.

[13] 郭金刚,王伟光,何富连,等.大断面综放沿空巷道基本顶破断结构与围岩稳定性分析[J].采矿与安全工程学报,2019,36(3):446-454,464.

[14] 郭金刚,李化敏,王祖洸,等.综采工作面智能化开采路径及关键技术[J].煤炭科学技术,2021,49(1): 128-138.

[15] 缪小成.大同煤田石炭二叠系煤层顶板导水裂隙带发育规律研究[J].现代矿业,2021,37(1): 48-52.

[16] 侯东方.大同煤田“双系”开采条件下的立体排水技术[J]. 煤,2020,29(2): 99-100.

Exploration on scientific mining and transformation development of old mining area with a production capacity over 100 million tons

GUO Jingang.Exploration on scientific mining and transformation development of old mining area with a production capacity over 100 million tons[J].China Coal,2021,47(7):1-8.doi:10.19880/j.cnki.ccm.2021.07.001

- 相关推荐