绿氢耦合现代煤化工发展路径研究

时间:2023-08-08 来源:中国煤炭杂志官网 分享:★ 清洁利用——北京国华科技集团有限公司协办 ★

绿氢耦合现代煤化工发展路径研究

0 引言

当前及未来,我国能源行业的发展离不开“双碳”目标和能源安全保供,发展氢能技术是实现碳中和的重要途径之一。由于氢气既是一种能源,又是一种原料,因此在能源消费的电力、工业、建筑和交通[1]四大领域中,都有氢能应用的空间,尤其在工业领域,主要包括氢炼钢、炼油、煤制甲醇/合成氨等,氢气的原料和燃料属性将得到更大的拓展。绿氢耦合煤化工是将氢能技术和煤炭加工转化技术联合应用,以实现煤炭的高效清洁利用,从而节省能源、降低污染、改善环境。绿氢与煤化工的耦合,可实现煤炭由燃料向原料转型发展,构建自主可控的产业链、供应链的能源保障体系,走出一条独具特色的煤炭低碳化利用之路。

1 绿氢耦合煤化工可行性分析

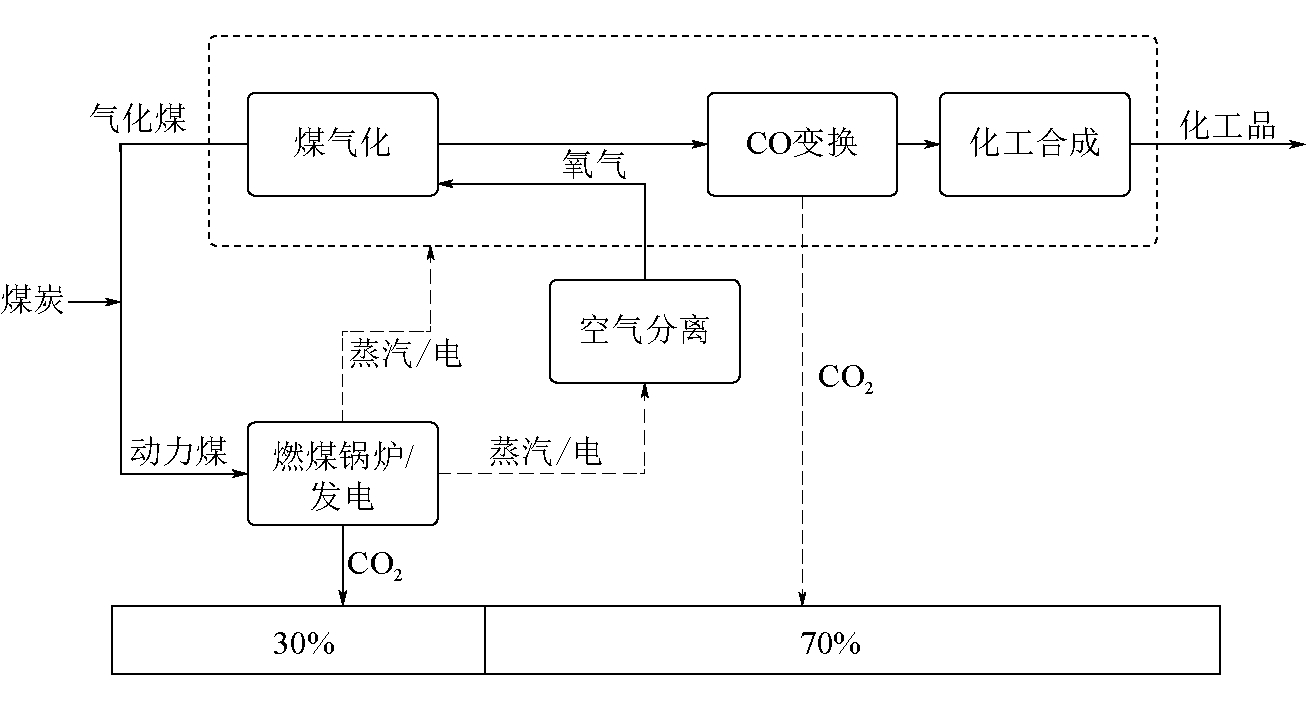

目前,煤化工用煤主要包括2部分:一部分是气化煤,以煤气化为主,借助空气分离制得的氧气,将煤炭气化为主要成分为CO、H2和CO2的煤气,再通过CO变换反应将CO转化为H2,调整成适合合成反应需要的氢碳比后,用于生产甲醇、氨、乙二醇、乙醇、汽柴油等化工产品和油品;另一部分是动力煤,通过燃煤锅炉/发电产生蒸汽/电供给空气分离装置和化工生产过程,煤化工CO变换工艺过程会产生高浓度的CO2,总量占据整个煤化工生产过程的70%左右,空气分离及全厂蒸汽消耗的煤炭燃烧排放的CO2占整个煤化工过程的30%左右。

煤化工生产示意如图1所示。

图1 煤化工生产示意

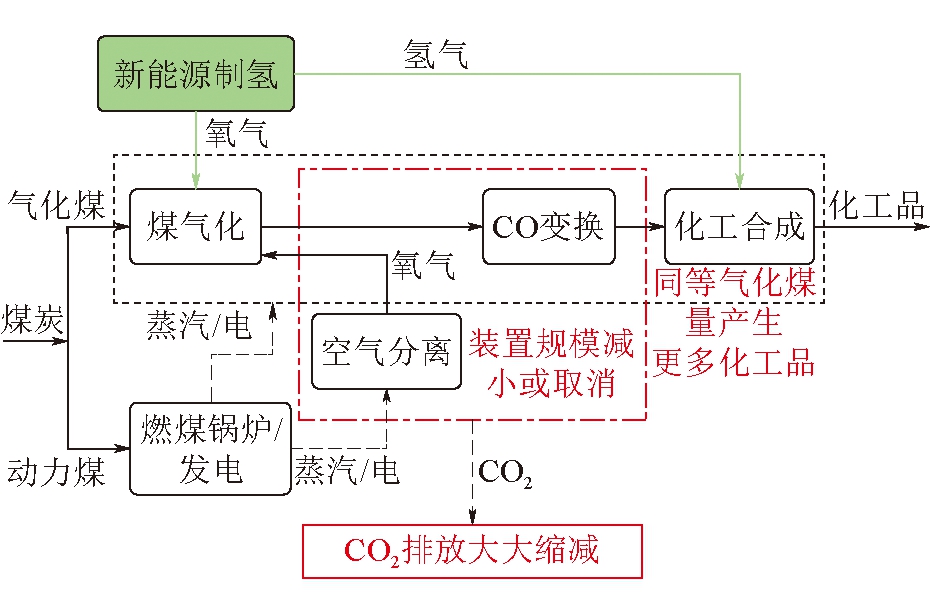

煤化工中利用CO变换反应制取氢气来调整化工合成需要的氢碳比,因此会产生大量的CO2,利用绿氢与煤化工实现耦合的最大优势[2]在于电解水制氢的同时,还能产生氧气,既可以省去合成气变换装置,还可以省去空气分离装置,而这2个装置正是煤化工企业高耗能高排放的最主要的单元。绿氢耦合煤化工系统示意如图2所示。

图2 绿氢耦合煤化工系统示意

从而带来的直观表现有3方面:一是空气分离和CO变换装置规模减小,甚至可以取消;二是在同等气化煤量的前提下可以生产更多的化工品;三是由于空气分离装置消耗的动力煤减少和CO变换的程度降低,使得系统的CO2排放大大缩减。

2 绿氢耦合煤化工发展潜力及主要路径

从目前氢气消费的终端来看[3],合成氨、合成甲醇、石油炼化的氢气消费占比较高,可占整个氢气消耗量的85%以上。因此作为煤化工的典型应用,笔者重点分析了绿氢合成氨和绿氢耦合煤制甲醇的应用情况。

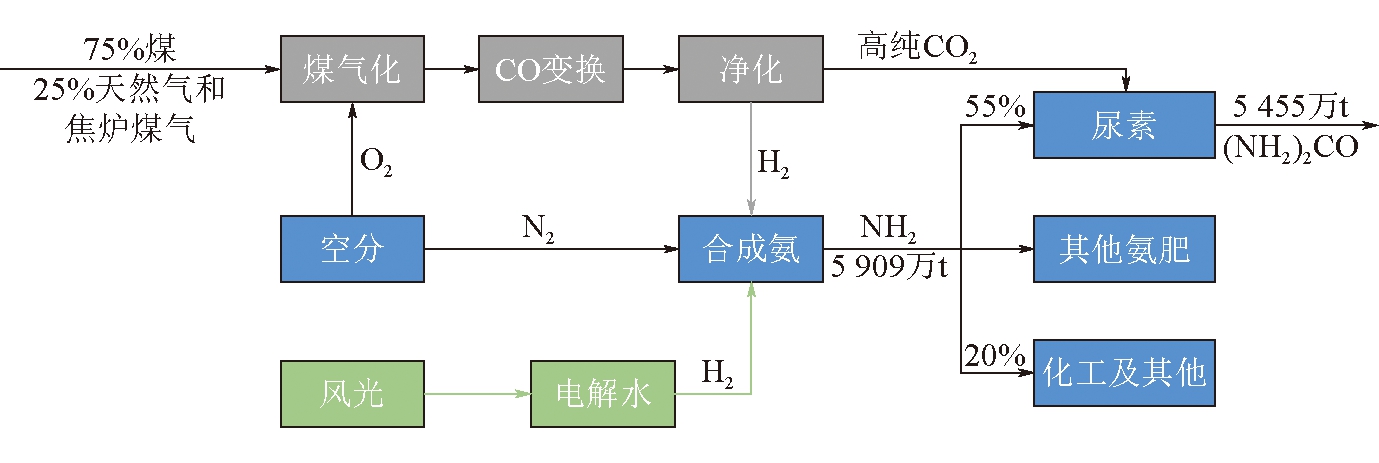

2.1 绿氢合成氨

目前我国的合成氨产量近6 000万t/a,其中4 500万t来自煤炭,消耗约5 000万t标准煤,排放近1.5亿t CO2,排放的高纯CO2中有3.5%用于侯德榜制碱法生产纯碱Na2CO3,22.5%用于与氨反应生成尿素,从而实现部分高纯CO2资源化利用。合成氨生产产业链示意如图3所示。

图3 合成氨生产产业链示意

假设4 500万t煤制合成氨的氢都来自绿氢,则需消耗800万t绿氢,可减少1.5亿t 的CO2排放,同时纯碱和尿素还可以消耗其他来源的高纯CO2约 5 000万t。当前,合成氨主要的下游市场是尿素、氮肥及化工原料等;未来,氨可作为载氢体,实现氢能的远距离运输;氨也可作为一种燃料,其热值相当于18.9 MJ/g的煤,作为火电厂的发电燃料和作为船舶的动力燃料,这都是未来氨产量的增长点。

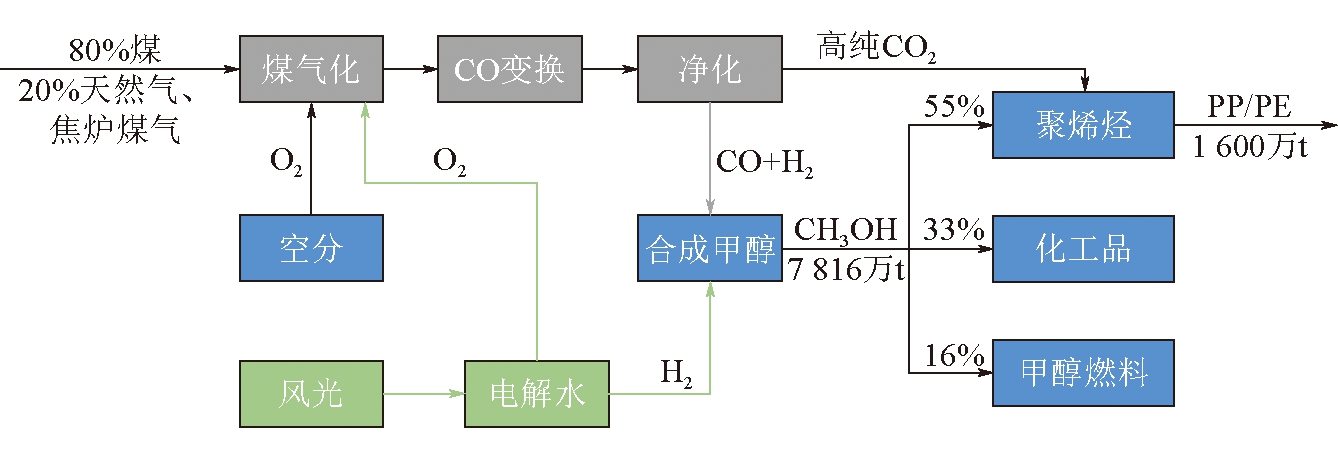

2.2 绿氢耦合煤制甲醇

目前我国的甲醇产量近7 800万t,其中6 200万t 来自煤炭,消耗约1亿t标准煤,排放CO2 近2亿t[4],超一半的甲醇用于生产聚丙烯/聚乙烯(PP/PE)。甲醇生产产业链示意如图4所示。

图4 甲醇生产产业链示意

假设6 200万t煤制甲醇的氢都来自绿氢,则需消耗750万t绿氢,可减少1.6亿t的CO2排放。

3 氢气作为化工原料和燃料在传统行业的应用

从消费端看,作为化工原料,氢气主要应用于合成氨、合成甲醇、石油炼化、煤制天然气、煤制油、煤制乙二醇、煤制乙醇等;作为燃料,主要是炼焦过程产生的焦炉煤气,部分为焦炉自身加热提供热能。此外,作为反应气、还原气或保护气,高纯氢应用于电子工业、浮法玻璃、冶金工业等领域;液氢为航空航天工业提供燃料,高压氢为氢燃料电池汽车提供燃料[5]。

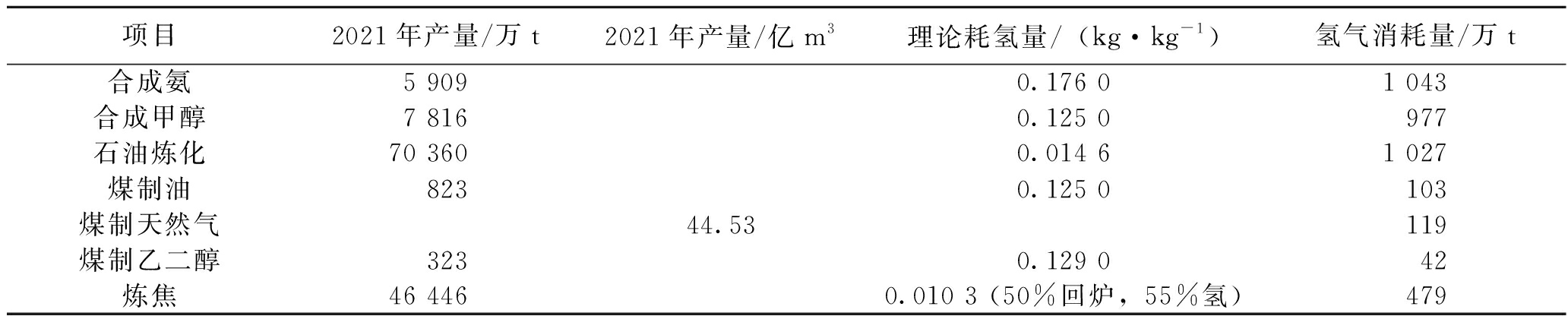

笔者结合氢能现有的应用场景,主要集中在难以脱碳的工业领域,作为化工原料和燃料在传统行业的应用,以2021年石油化工和煤化工行业的实际年产量为研究背景,主要包括合成氨、合成甲醇、石油炼化、煤制油、煤制气、煤制乙二醇以及炼焦,根据理论耗氢量,推导出2021年在现有工业领域应用的氢气消费量约3 790万t,氢气作为化工原料和燃料在传统行业的应用规模见表1。

表1 氢气作为化工原料和燃料在传统行业的应用规模

项目2021年产量/万t2021年产量/亿m3理论耗氢量/(kg·kg-1)氢气消耗量/万t合成氨5 909 0.176 01 043合成甲醇7 816 0.125 0977石油炼化70 360 0.014 61 027煤制油823 0.125 0103煤制天然气44.53 119煤制乙二醇323 0.129 042炼焦46 446 0.010 3 (50%回炉,55%氢)479

4 绿氢耦合煤化工路径选择

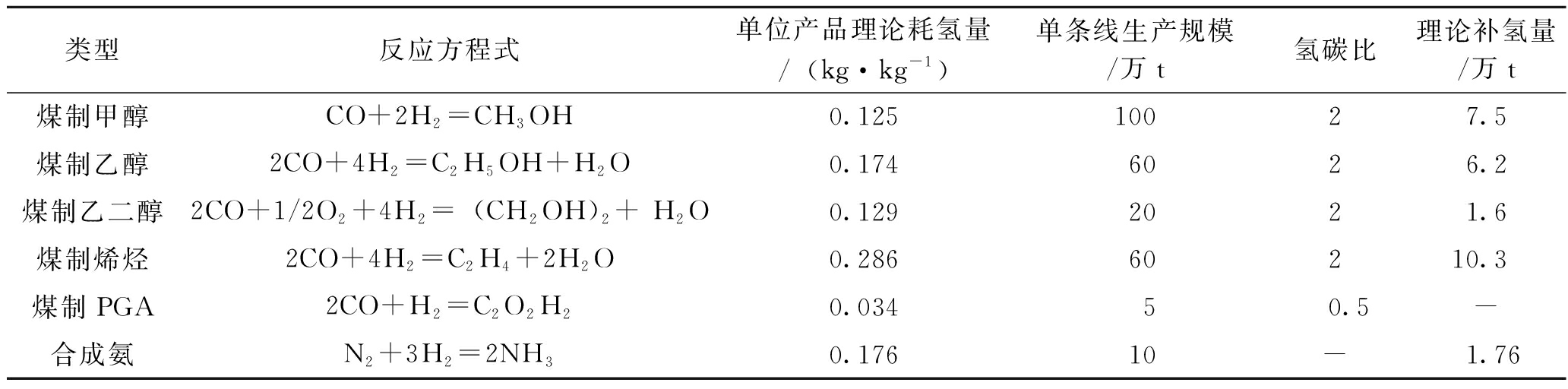

不同煤化工路线不同规模的理论补氢量见表2。

表2 不同煤化工路线不同规模的理论补氢量

类型反应方程式单位产品理论耗氢量/(kg·kg-1)单条线生产规模/万t氢碳比理论补氢量/万t煤制甲醇CO+2H2=CH3OH0.12510027.5煤制乙醇2CO+4H2=C2H5OH+H2O0.174 6026.2煤制乙二醇2CO+1/2O2+4H2=(CH2OH)2+ H2O0.129 2021.6煤制烯烃2CO+4H2=C2H4+2H2O0.286 60210.3煤制PGA2CO+H2=C2O2H20.03450.5-合成氨N2+3H2=2NH30.17610-1.76

综合分析来看,氢能在煤基能源领域的应用,从单条生产线补充氢量的角度分析,可优先耦合煤制聚乙醇酸(PGA)、煤制乙二醇和合成氨,整体补充氢的规模不大,可以形成较为独立的产业示范。其中,绿氢耦合合成氨工艺是比较好的一个选择,此时合成氨工艺只需要纯氮和纯氢,也就是空分装置和电解槽装置,工艺装置配置相对简单,规模相对较小,耦合系统可以做成模块化,与风光制氢的匹配关系相对友好。因此在绿氢耦合煤化工路径的选择上,可优先考虑合成氨工艺,除了耦合系统更易配置外,合成氨产品规模大,市场及运销系统成熟,带来的CO2减排优势明显,从而使得绿氢能快速形成产业化。

5 绿氢、绿氨成本分析

5.1 绿氢成本分析

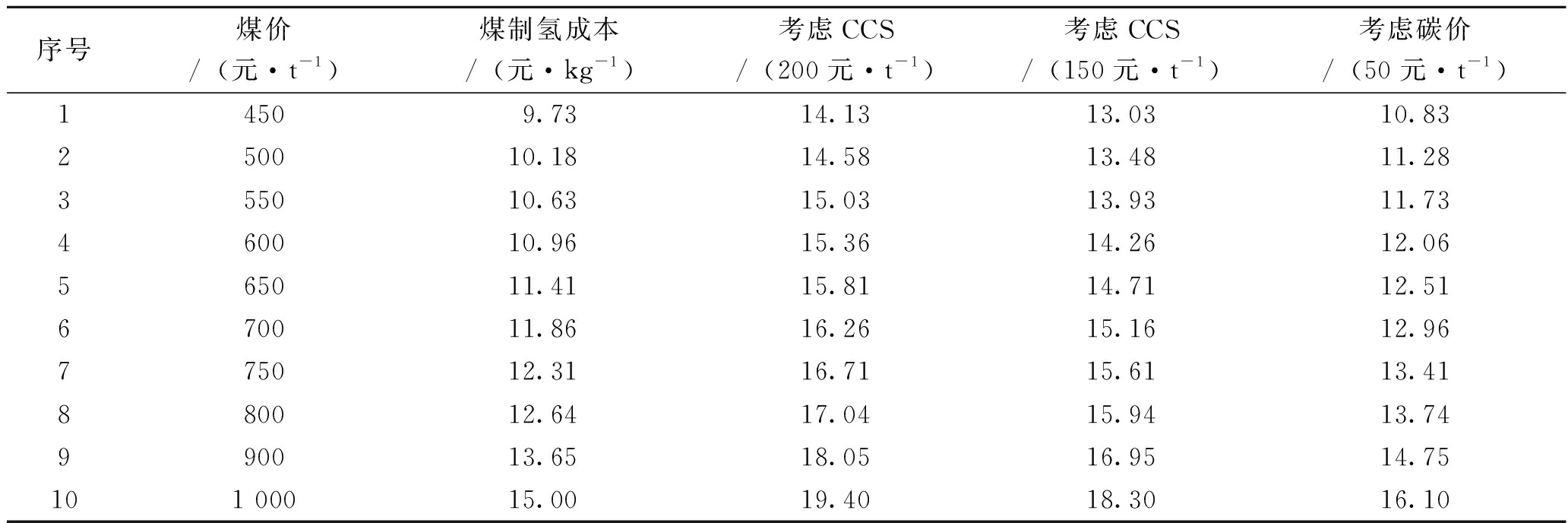

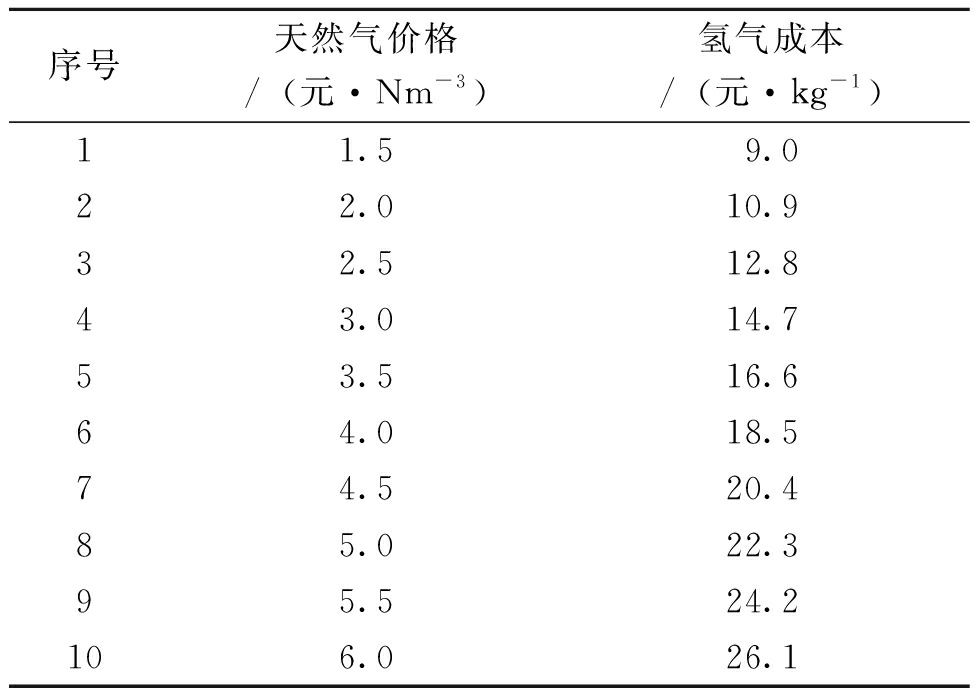

要实现绿氢在煤化工系统中的耦合应用,绿氢的成本控制是制约其发展的核心要素。目前氢能的制备主要路线主要有3条[6-7]:一是以化石燃料(包括煤炭、天然气等)为原料制氢以及工业副产制氢,即灰氢;二是在灰氢制取的过程中辅以碳捕捉技术实现低碳制氢,主要是生产焦炉煤气合成氨、合成甲醛等化工品时所得到的氢气,即蓝氢[8];三是利用可再生能源电解水制备得到的绿氢。笔者以制氢装置规模为9万Nm3/h为测算基准,对煤制氢、天然气制氢和电解水制氢这3种工艺路线进行比较,其成本分析见表3~表5。

表3 煤制氢成本分析

序号煤价/(元·t-1)煤制氢成本/(元·kg-1)考虑CCS/(200元·t-1)考虑CCS/(150元·t-1)考虑碳价/(50元·t-1)14509.7314.1313.0310.83250010.1814.5813.4811.28355010.6315.0313.9311.73460010.9615.3614.2612.06565011.4115.8114.7112.51670011.8616.2615.1612.96775012.3116.7115.6113.41880012.64 17.0415.9413.74990013.6518.0516.9514.75101 00015.0019.4018.3016.10

表4 天然气制氢成本分析

序号天然气价格/(元·Nm-3)氢气成本/(元·kg-1)11.59.022.010.932.512.843.014.753.516.664.018.574.520.485.022.395.524.2106.026.1

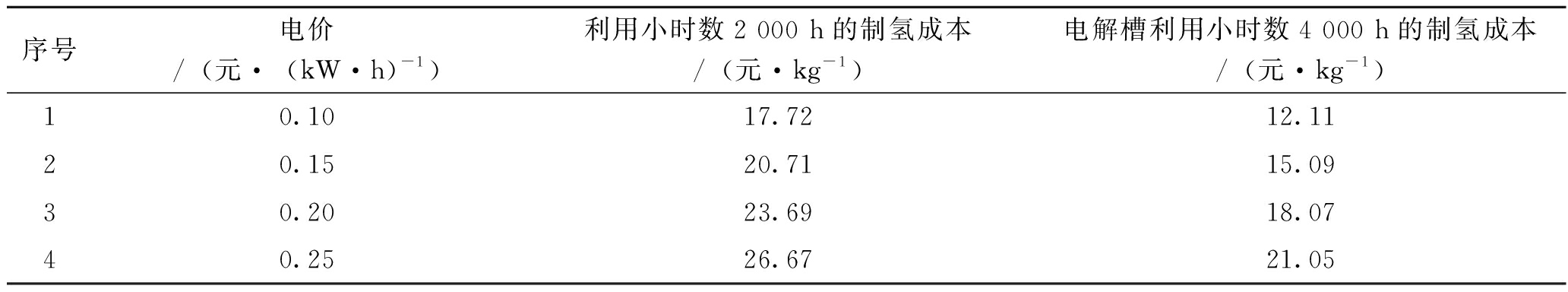

表5 电解水制氢成本分析

序号电价/(元·(kW·h)-1)利用小时数2 000 h的制氢成本/(元·kg-1)电解槽利用小时数4 000 h的制氢成本/(元·kg-1)10.1017.7212.1120.1520.7115.0930.2023.6918.0740.2526.6721.05

煤制氢成本主要由煤炭、氧气、燃料动力能耗和投资折旧构成,随着煤炭价格的增长,煤炭在总成本中的占比也逐步提高;天然气制氢成本主要是由天然气费用决定;新能源电解水制绿氢项目的成本分析中,影响绿氢成本主要包括电价、系统规模、投资、运行小时数、电解效率和管理水平等6个核心的因素,从当前实际情况来看,电价和运行小时数是降低制氢成本最为有效的手段。

目前,按照1 000元/t的煤价并考虑碳价、CCS等成本因素,煤制氢的成本为15.0~19.4元/kg。在当前的投资水平下,电解水制氢在不同电价和利用小时数等条件的前提下,对应的制氢成本为12.11~26.67元/kg,即当新能源电价为0.25元/(kW·h)时,电解水制氢成本为21.05~26.67元/kg,高于煤制氢+CCS成本;当新能源电价下降到0.20元/(kW·h)时,电解水制氢成本为18.07~23.69元/kg,处于煤制氢+CCS成本区间;当新能源电价下降到0.15元/(kW·h)时,电解水制氢成本为15.09~20.71元/kg,处于煤制氢+碳价成本区间;当新能源电价下降到0.10元/(kW·h) 时,电解水制氢成本为12.11~17.72元/kg,处于煤制氢成本区间。

当前可以有效降低电解水制氢成本的主要路径是降低电价和提高设备利用率,随着电价的降低,电解水制氢的成本也随之降低,同时电力成本的占比也同步降低。电力成本每下降0.1元/(kW·h),氢气的成本平均下降约6元/kg。随着电解槽每年工作时间的延长,单位氢气固定成本有所降低,因此制氢成本也随之下降,从2 000 h提升至4 000 h后,单位氢气的成本平均可降低20%~30%。

5.2 绿氨成本分析

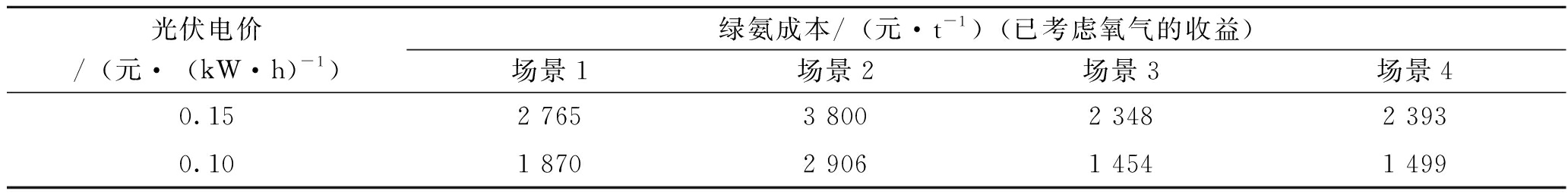

从上述分析可以发现,绿氨由于不涉及碳元素,只需空分的氮气和电解水的氢气就能构建模块式的生产方式,此外,氨的运输体系成熟且成本较低,基于此,笔者设计了4个场景,运输距离按照600 km、氧气收益按照0.4元/Nm3计算。场景1为光伏电解水制氢+管道输送氢+现场制氨,场景2为光伏电解水制氢+铁路运液氢+现场制氨,场景3为光伏电解水制氢+现场制氨+管道运输液氨,场景4为光伏电解水制氢+现场制氨+铁路运输液氨。

以制氢装置规模为9万Nm3/h为测算基准,不同光伏电价下的绿氨原料可变和折旧成本见表6。

表6 不同光伏电价下的绿氨原料可变和折旧成本

光伏电价/(元·(kW·h)-1)绿氨成本/(元·t-1)(已考虑氧气的收益)场景1场景2场景3场景40.152 7653 8002 3482 3930.101 8702 9061 4541 499

在光伏电价为0.15元/(kW·h)时,在场景3和场景4的条件下,绿氨的可变成本+合成氨装置折旧成本约为2 400元/t;当光伏电价为0.10元/(kW·h)时,绿氨的可变成本+合成氨装置折旧成本约为1 500元/t。因此,绿氨具有低成本生产的可行性。

6 结论

(1)目前绿氢的成本仍然高于化石能源制氢,经济优势较低。未来降本空间主要在于降低电价、增加电解槽的工作时间以摊薄折旧和其他固定成本,通过技术进步和规模化生产降低电解槽的投资成本等。随着氢能的推广和技术的进步下降到可接受的水平,绿氢成本必将接近、甚至低于灰氢成本,届时绿氢耦合煤化工路线也将逐步深入,实现煤化工产业低碳化发展,达成碳中和目标。

(2)传统合成氨是绿氢下游应用的重点方向。在碳减排和新能源消纳的双重压力下,结合氨运输的便捷性和应用的广泛性,绿氢合成氨(绿氨)将对煤制合成氨(灰氨)带来挑战,不仅助力合成氨工业碳减排,且绿氨作为载氢体,将拓展氨作为化工原料的传统下游市场,带来新的增量。在“十四五”期间,合成氨是绿氢下游应用的重点突围行业,在风光资源丰富的内蒙古、河北、吉林等省份,已经有多个绿氨项目在规划实施。

(3)绿氢耦合现代煤化工产业将以试点示范为主。“绿电-绿氢-煤化工”一体化,绿电替代化石能源发电、中低位热能供热,绿氢替代化石能源制氢、作燃料用于高位热能供热,都将助力现代煤化工产业全面实现低碳化发展和绿色转型升级。但新能源制氢成本高,且现代煤化工项目耗氢规模极大,绿氢项目难以与之完全匹配。在“十四五”期间,绿电、绿氢在现代煤化工领域的应用,将是以相对小规模项目的试点示范为主,重点任务是打通以绿电、绿氢为主的工艺流程。

[1]王明华.氢能-煤基能源产业战略转型路径研究[J].现代化工,2021,41(7):1-4.

[2]王明华.绿氢耦合煤化工系统的性能分析及发展建议[J].现代化工,2021,41(11):4-8.

[3]中国氢能联盟.中国氢能源及燃料电池产业白皮书2020 [M].北京:人民日报出版社,2021.

[4]金玲,郝成亮,吴立新,等.中国煤化工行业二氧化碳排放达峰路径研究[J].环境科学研究,2022,35(2):368-375.

[5]王明华.氢能产业发展之困局——“源”与“汇”[J].现代化工,2022,42(9):1-6.

[6]邓甜音,何广利,缪平.不同应用场景的电解水制氢成本分析[J].能源化工,2020,41(6):1-5.

[7]张彩丽.煤制氢与天然气制氢成本分析及发展建议[J].石油炼制与化工,2018,49(1):94-98.

[8]韩红梅,杨铮,王敏等.我国氢气生产和利用现状及展望[J].中国煤炭,2021,47(5):59-63.

Research on the development path of modern coal chemical industry coupled by green hydrogen

WANG Minghua.Research on the development path of modern coal chemical industry coupled by green hydrogen [J].China Coal,2023,49(5):102-107.DOI:10.19880/j.cnki.ccm.2023.05.014

- 相关推荐