冬季防冻液喷洒对化工用煤的影响及应对措施研究

时间:2023-11-17 来源:中国煤炭杂志官网 分享:清洁利用

冬季防冻液喷洒对化工用煤的影响及应对措施研究

0 引言

国家统计局发布的《中华人民共和国2022年国民经济和社会发展统计公报》指出,2022年我国能源消费总量54.1亿 t 标煤,其中煤炭消费30.4亿 t 标煤,占比56.2%;天然气、水电、核电、风电、太阳能发电等清洁能源消费量占能源消费总量的25.9%,能源绿色转型驶入“快车道”。煤气化技术是煤化学转化的先导技术,先进的煤气化技术不仅有利于煤炭清洁高效利用,也有利于发挥我国煤炭资源丰富的优势提高能源综合利用效率,符合“双碳”发展战略[1-2]。国家能源集团作为全球最大的煤炭供应商,在高效清洁煤电、大规模可再生能源、现代煤化工、智慧运输等主业领域技术领先,效益显著。在2023年《财富》世界500强中以营业收入1 215.84亿美元位列第76位,较2022年跃升9位,创历史性新高。

当前煤炭井下生产方式多采用综采设备,在煤炭开采过程中为了防尘和设备降温,需要对其进行喷水雾降尘,在选煤过程中目前很大部分为湿法选煤工艺,用水量较大;同时,国家能源集团煤炭生产企业基本都在北方严寒地区。冬季北方产煤地气温低于零度,如不采取措施,火车将在运输途中和到达港口时发生冻车,严重影响卸车效率[3]。人工清车既增加用工成本也会给一体化生产造成较大的安全隐患,因此采用喷洒防冻液的方式以解决煤炭在运输过程中的冻结问题,但也会造成化工用煤企业的生产波动。为做好化工用煤销售和质量技术服务,笔者针对冬季化工用煤喷洒防冻液后产生的负面影响进行了深入分析,以助于化工企业提前采取相关应对措施。

1 煤矿用防冻液使用原理

1.1 煤矿用防冻液制备工艺[4]

煤矿用防冻液的主要成分为氯化钙(CaCl2)或二水氯化钙(CaCl2·2H2O)溶液。

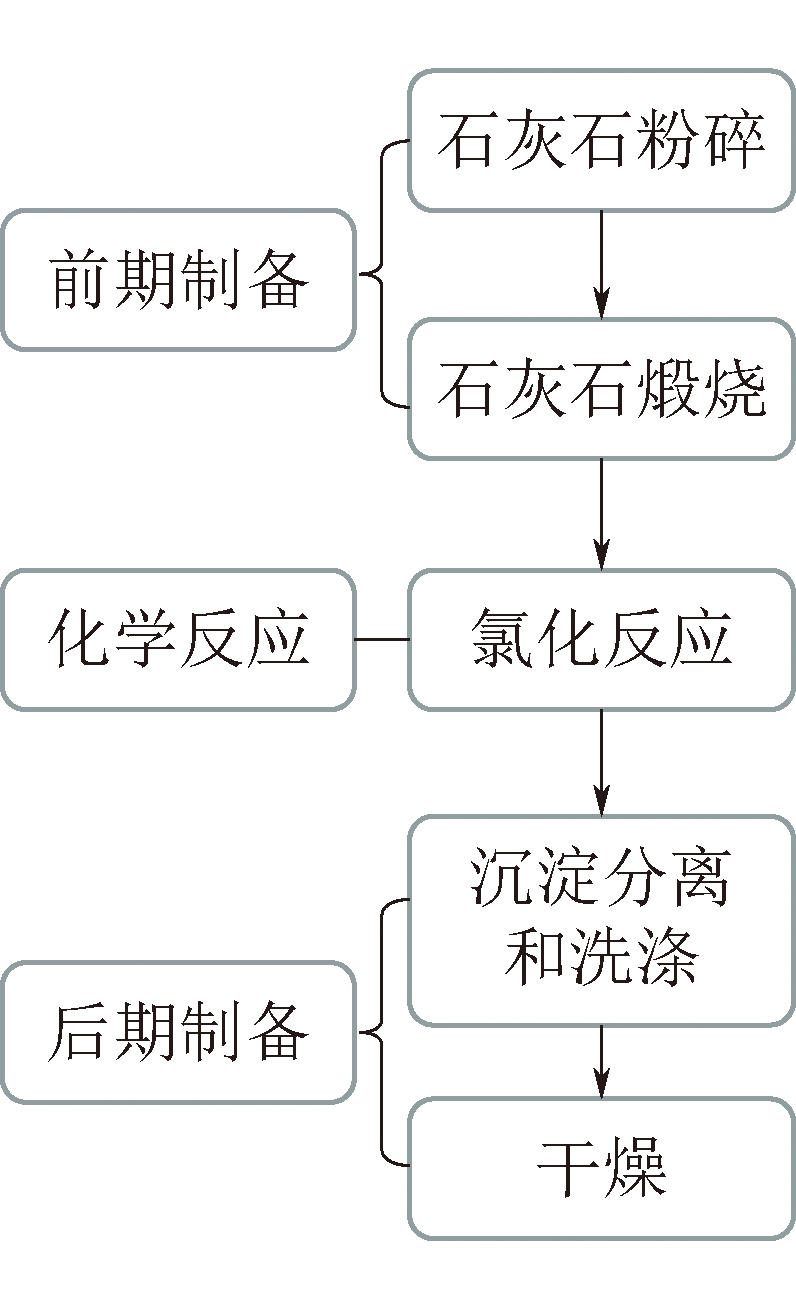

氯化钙是一种由氯元素和钙元素组成的盐,无味,是典型的离子型卤化物,室温下为白色、硬质碎块或颗粒,具体性状见图1。其制备方法是采用优质碳酸钙和盐酸为原料,经反应合成、过滤、蒸发浓缩、干燥等工艺过程精制而成,工艺流程如图2所示。

图1 氯化钙的性状

图2 氯化钙成品制备工艺流程

具体制备工艺如下所述。

(1)将高纯度的工业级石灰石放入粉碎机进行粉碎,得到0.074 mm左右的石灰石粒度。

(2)将石灰石粉末加入煅烧炉进行煅烧,温度在1 200 ℃左右得到高纯度、无杂质的氧化钙。

(3)氯化反应:将高浓度盐酸同高纯度氧化钙进行反应,生成氯化钙。该反应需要搅拌、加热,以保证反应充分进行。化学反应方程式为:CaO+2HCl→CaCl2+H2O。

(4)沉淀分离和洗涤:将反应后的氯化钙溶液在沉淀池内进行沉淀分离,沉浸时间为1~2 h。

(5)干燥:将沉淀洗涤后的氯化钙在干燥室内进行干燥和去除水分,温度要求100 ℃左右,制得高纯度无杂质的氯化钙成品。

二水氯化钙溶液的制作方法是通过将含量28%~30%的氯化钙成品在含量60%~65%的水中溶解后,再加入1.8%~13%的乙酸钠、亚硝酸钠等添加剂组合而成。

1.2 煤矿用防冻液作用机理[5]

由于氯化钙溶液的共晶温度(即溶液完全冷凝形成冰盐颗粒时的温度)相当低,可达-50.0 ℃左右,因此煤矿用防冻液的原理是降低水的结冰温度,当气温低于0 ℃以下时,在铁路装车车厢底部及四周喷洒煤矿用二水氯化钙防冻液,通过将水的结冰温度控制在防冻液的共晶温度以内,可形成一层不易结冰的保护层。同时,根据气温的变化及时调整防冻液的配比和喷洒浓度,从而达到铁路车厢不发生冻车的目的。

2 煤矿用防冻液喷洒作业及使用量

2.1 煤矿用防冻液喷洒操作方法

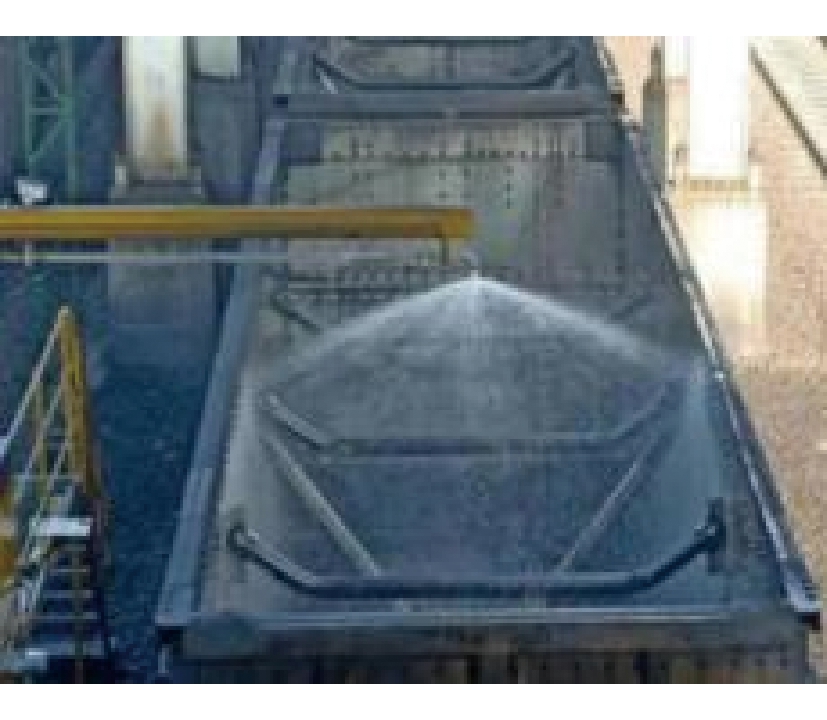

每年11月至次年3月,当北方矿区、铁路沿线、港口最低气温低于0 ℃,且商品煤全水分超过4%时,要求煤矿上游装车站点进行防冻液喷洒作业,具体如图3所示。

图3 防冻液喷洒作业

防冻液喷洒作业由全自动制液系统、自适应喷洒系统和PLC智能电气控制系统构成[6]。当火车进入装车站之前,自动制液系统根据预先设定的氯化钙成品、添加剂数量和配比等制液参数完成防冻液的制作,等待喷洒。当火车进入装车站后,开启液压泵,PLC电气控制系统通过一系列电磁阀、传感器和摄像头自动检测行驶列车的车厢高度并区分车厢和机车头、车体间空当、机车与敞车位置,喷洒大臂自动调整喷洒滚筒的高度,实现对车厢底部、四周及煤流的喷洒,并根据气温情况,通过控制室监控画面实现对防冻液喷洒作业的调节[7]。

2.2 煤矿用防冻液的具体使用数量

2.2.1 煤炭含水量在4%~13%时

(1)当气温为-10~0 ℃(含)时,防冻液中氯化钙与水的配比为0.4∶1.0,喷洒部位为车厢底部及四周,煤流中不需要喷洒。平均喷洒量为0.9~1.9 kg/t。以C80车为例,每节车厢需喷洒50~80 kg二水氯化钙防冻液,每列车需喷洒防冻液2.7~4.3 t。

(2)当气温为-20~-10 ℃(含)时,喷洒部位为车厢底部及四周,同时-15 ℃(含)以下煤流中也需要喷洒。车厢底部及四周平均喷洒量为1.2~2.8 kg/t,煤流中平均喷洒量为0.7~1.9 kg/t。以C80车为例,2022年3月3日,新准铁路海勒斯壕南装车站当天气温-18 ℃,自产煤准混4900的含水量为11.6%,每节车厢喷洒二水氯化钙防冻液170.0 kg,该列车共计54节车厢,喷洒防冻液9.2 t。

(3)当气温为-30~-20 ℃(含)时,喷洒部位为车厢底部及四周,同时煤流中也需要喷洒;车厢底部及四周平均喷洒量为1.9~3.3 kg/t,煤流中平均喷洒量为1.4~2.6 kg/t。以C80车为例,每节车厢需喷洒140.0~250.0 kg二水氯化钙防冻液,每列车需喷洒防冻液7.6~13.5 t。

2.2.2 煤炭含水量在13%以上时

(1)当气温为-10~0 ℃(含)时,防冻液中氯化钙与水的配比为0.5∶1.0,喷洒部位为车厢底部及四周,煤流中不需要喷洒。平均喷洒量为1.2~2.1 kg/t。以C80车为例,每节车厢需喷洒60.0~90.0 kg二水氯化钙防冻液,每列车需喷洒防冻液3.2~4.9 t。

(2)当气温为-20~-10 ℃(含)时,喷洒部位为车厢底部及四周,同时-15 ℃(含)以下煤流中也需要喷洒。车厢底部及四周平均喷洒量为1.2~2.1 kg/t,煤流中平均喷洒量为0.9~2.1 kg/t。以C80车为例,每节车厢需喷洒140.0~220.0 kg二水氯化钙防冻液,每列车需喷洒防冻液7.6~11.9 t。

(3)当气温为-30~-20 ℃(含)时,喷洒部位为车厢底部及四周,同时煤流中也需要喷洒;车厢底部及四周平均喷洒量为2.6~3.5 kg/t,煤流中平均喷洒量1.6~2.8 kg/t。以C80车为例,2023年1月23日,大柳塔环线装车站当天气温-26 ℃,化工用煤神优2的含水量为18.8%,每节车厢喷洒二水氯化钙防冻液230.0 kg,该列车共计54节车厢,喷洒防冻液12.4 t。

3 防冻液喷洒对下游化工用煤的影响

当前化工用煤的气化方式主要分为水煤浆气化和粉煤气化。以水煤浆气化为例,其工艺是通过特殊烧嘴将夹带着气化剂(氧气和水蒸气)的水煤浆送入高温高压炉膛内气化,煤焦产物迅速分解并气化生成含CO和H2的煤气组分及熔渣[8]。其中水煤浆是一种煤基流体燃料,由65%~70%不同粒度分布的煤粉、30%~35%的水和不足1%的水处理剂(以磺酸盐为主的共聚物)等材料,经一定的工艺过程制备而成。水煤浆正常成浆浓度在58%~62%,粘度在0.4~0.6 Pa·s。

煤矿用防冻液的喷洒会导致商品煤中氯离子和钙离子含量增加,且溶水后氯离子和钙离子均以离子状态存在,不可避免地会对下游化工用煤产生影响,主要表现如下所述。

(1)成浆流动性变差[9]。氯化钙防冻液的加入使得游离状态的钙离子与添加剂进行反应,生产大量含钙化合物,增加水煤浆中水质的钙质硬度。2021年12月,某用户反馈,1台华东理工大学的四喷嘴水煤浆气化炉发生水煤浆堵塞如图4所示,发现水煤浆粘度高达1.3 Pa·s左右,经走访调研,与上游矿区防冻液喷洒有关。

图4 水煤浆在气化炉的堵塞情况

(2)易造成气化炉壁温度高,生产出现波动[9]。2022年3月,某用户反馈,喷洒防冻液的化工原料煤气化时气化A炉炉壁温度高达355 ℃,运行人员需要及时对超温点吹扫氮气以降低炉温。在后续持续监控中发现A炉、B炉温度多处随机出现290 ℃以上高温(正常温度在250 ℃以内),影响了耐火砖的使用寿命。同时,因喷洒防冻液,气化炉烧嘴压差及工艺气成分易出现波动,渣口压差变大且渣口出现拉丝、堵渣现象。

(3)煤浆粘度升高导致气化过程不充分,造成CO、H2产气量减少。防冻液中的钙离子容易与煤炭中其他铝离子、硅离子等矿物质形成铝酸钙(Ca(AlO2)2)及硅钙石(5CaO·2SiO2·H2O)等矿物质,易造成煤气化过程中灰熔融性变差,炉温长期高于1 400 ℃后,会缩短气化炉使用年限。

(4)增加经济成本。为了将水煤浆粘度降到合理区间后很好地进行气化反应,需要加大添加剂的使用量,造成生产成本增加。

(5)防冻液中游离氯离子的增加会造成氯离子在高温气化过程中与水中氢气发生反应生成氯化氢(HCl)。氯化氢是无色有刺激性气味的气体,其水溶液俗称盐酸,对金属管道和构筑物造成腐蚀[10]。

4 应对冬季防冻液喷洒的措施

根据防冻液中氯离子、钙离子对化工用煤的影响,开展对化工用户的技术走访和交流,结合用户在实际生产中的应对方案,提出如下解决措施。

(1)建立预警机制。目前,冬季防冻液喷洒由上游矿区或采购单位外包给第三方实施。第三方外包单位根据天气情况及煤炭中水分含量调整防冻液喷洒比例和用量。在煤炭销售过程中,提前与上游矿区、港口和下游化工用户建立沟通机制,当加大防冻液喷洒比例和用量时应提前预警,以便用户采取煤种掺配等措施,做到快速反馈和持续跟踪。

(2)优化防冻液喷洒作业,调整化工用煤生产工艺[11-14]。加大添加剂的使用,保障外工序废水和添加剂质量合格,将水煤浆浓度调整到合理区间,改善硅钙比和酸碱比;优化防冻液扇形喷嘴装置,根据煤炭含水量和气温合理调节喷洒量;适当增加气化炉操作温度,减少因成浆流动变差导致气化过程中拉丝、堵渣情况发生;通过对比高压煤浆泵电流变化来调节转速和单向阀,保障煤浆泵运行正常;加强烧嘴喷射工艺和参数的监测和调整,保障水煤浆泵和单向阀设备正常。

(3)区别对待动力煤与化工用煤防冻液喷洒标准。防冻液喷洒对下游电厂影响不明显,但是对化工用户生产将产生较大波动。因此应对动力煤和化工用煤喷洒防冻剂的标准应有所区别。

(4)探索使用无氯防冻液、氯化镁防冻液等,并减少钙离子、氯离子对水煤浆和化工锅炉管道的影响[15]。在化工用煤出口国外时曾使用过无氯防冻液,该防冻液市场价格约8 000元/t,而常规氯化钙防冻液市场价格约1 000元/t,折合吨煤成本增加约6.5元/t,较常规防冻液高出约5~8倍。由于化工煤销售价格随行就市,无氯防冻液的使用可减少煤质波动带来的生产影响。建议后期加强该方面技术研究,力争减少成本实现无氯防冻液的大量推广使用。

5 结论与建议

(1)煤矿用防冻液主要成分为CaCl2。作用机理是通过防冻液喷洒,将水的结冰温度由0 ℃降低到冬季矿区气温共晶温度以内,形成一层不易结冰的保护层,达到防止冻车的目的。

(2)防冻液中游离状态的氯离子和钙离子造成化工用煤使用过程中水煤浆流动性变差,气化炉排渣过程中出现拉丝、堵渣,还造成CO、H2等有效气体减少,煤气化过程中灰熔融性变差,影响气化炉使用寿命。同时,氯化氢水溶液(盐酸)对金属管道和构筑物有腐蚀。

(3)建议通过与下游化工用户建立预警机制,合理调整化工用户生产工艺,探索使用无氯防冻液、氯化镁防冻液,以有效减少钙离子、氯离子对水煤浆和化工锅炉管道的影响。

[1] 孙旭东,张波,彭苏萍.我国洁净煤技术2035发展趋势与战略对策研究[J].中国工程科学,2020,22(3):132-139.

[2] 陈浮,于昊辰,卞正富,等.碳中和愿景下煤炭行业发展的危机与应对[J].煤炭学报,2021,46(6):1808-1818.

[3] 程高.火车车皮装煤防冻液自动喷洒控制系统设计[J].洁净煤技术,2012,18(1):113-115.

[4] 李红名.寒冷矿区煤炭火车外运的防冻技术[J].陕西煤炭,2017(6):91-94.

[5] 肖鹏. 防冻液自动喷洒系统在装车站的研究与应用[J].工业设计,2017(7):163-164.

[6] 孙丁丁,尚仕波.煤炭装车喷洒一体化的双喷洒系统设计[J].煤炭工程,2017,49(8):59-62.

[7] 肖鹏.防冻液自动喷洒系统在装车站的研究与应用[J].工业设计,2017(7):163-164.

[8] 李文静,蔡超,李国骥.四喷嘴气化炉烧嘴接管关键加工工艺技术研究[J].压力容器,2017,34(5):70-74.

[9] 李乐伦,李娜.多喷嘴水煤浆气化炉堵渣原因及原料煤粘温特性浅析[J].中氮肥,2018(6):14-16.

[10] 黄晓家,陈 鹏,谢水波,等.自动喷水系统中防冻技术回顾与发展[J].给水排水,2021,47(4):97-103.

[11] 李翔.浅析洗煤厂冬季火车装车防冻液的使用措施[J].神华科技,2019,17(3):94-96.

[12] 赖昶,牛志刚,许鑫王.运煤列车防冻液喷嘴喷洒特性的研究[J].机床与液压,2020,48(2):153-157.

[13] 孔德升. 多喷嘴气化炉常见问题的判断技巧及处理措施[J].化肥工业,2014,43(2):61-63.

[14] 张路. 水煤浆气化炉常见问题及对策[J].氨肥与合成气,2021,49(7):28-30.

[15] 王玉超,杭智军,叶雷.新型环保煤炭防冻剂的开发与工业性试验[J].煤炭与化工,2018,41(11):123-126.

Research on the influence of winter antifreeze spray on chemical coal and its countermeasures

移动扫码阅读

DUAN Qitao,ZHU Tao,WANG Subo,et al. Research on the influence of winter antifreeze spray on chemical coal and its countermeasures [J]. China Coal,2023,49(9):120-124.DOI:10.19880/j.cnki.ccm.2023.09.017

- 相关推荐