采煤机螺旋滚筒截齿强化技术的研究

时间:2022-02-14 来源:中国煤炭杂志官网 分享:科技引领

采煤机螺旋滚筒截齿强化技术的研究

0 引言

采煤机、刮板输送机、液压支架是煤矿综采成套设备的核心,尤其是成套采煤机设备,直接关系着井下采煤作业的效率和矿井产能[1-3]。在国内,大多数采煤机配备的是螺旋滚筒,在滚筒采煤作业过程中,直接对煤壁进行截割作业的关键核心零件——截齿的性能直接关系到煤矿生产的能力和安全。

煤矿井下的复杂工况使截齿在采煤作业过程中受到各方面的切割阻力,而截齿本身质量和性能的优劣则对采煤机的生产效率和采煤生产成本至关重要,在螺旋滚筒截齿的选择上,截齿的材质、冲击韧性、表面硬度、耐磨性能、抗弯曲强度上是截齿性能的重要指标,目前煤机科研工作者针对截齿各项指标均有所研究,目的在于提高截齿的综合性能,延长截齿的使用寿命,创造更多的经济效益。

本文就采煤机螺旋滚筒截齿的失效形式进行研究和分析,运用先进表面技术来提高截齿的各项性能指标,从而提高采煤机的整体采掘效率,提高煤企生产单位的采煤效率和经济效益。

1 截齿的失效分析

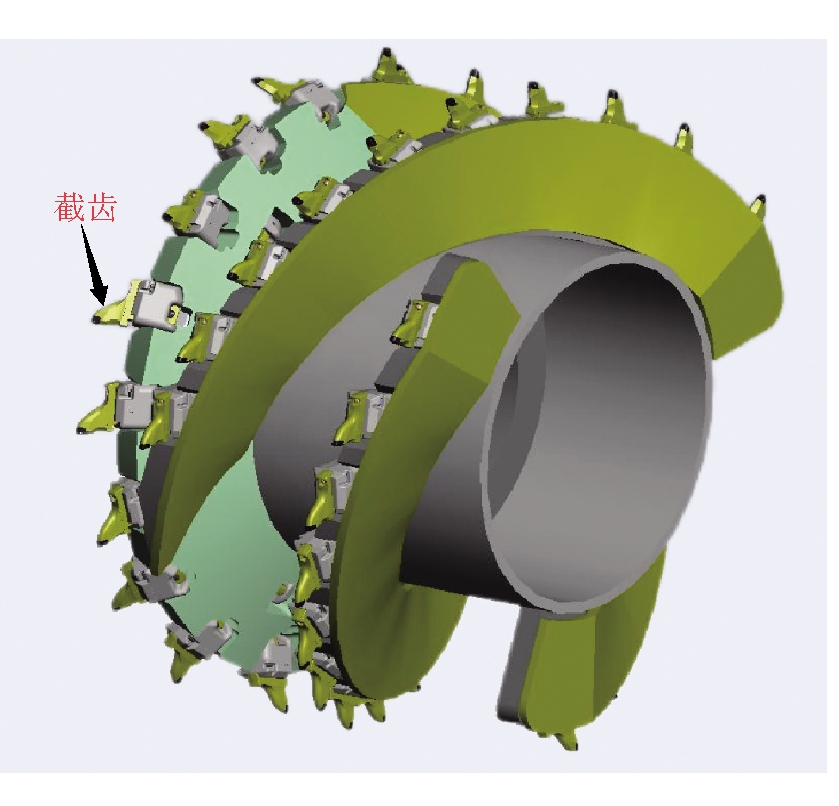

截齿是采煤机滚筒对煤层进行切割的核心零件,在煤炭开采中也是最易失效、消耗最大、更换最频繁的煤机零件。由于煤层的复杂地质工况,截齿在切割过程中时时承受煤块的压应力、磨损、冲击力以及剪切应力等,从而导致截齿出现失效的现象。螺旋滚筒及截齿示意图如图1所示。

图1 螺旋滚筒及截齿示意图

常见采煤机截齿的失效形式主要包括上锥部磨损、齿体断裂、截齿变形、合金头脱落以及截齿从滚筒上脱落丢失的情况,这些失效情况严重影响了截齿截割煤层的效率和煤机单位的采煤生产能力、截齿失效形式如图2所示,具体失效原因如下。

图2 截齿失效形式

(1)上锥部磨损。采煤机截齿在切割煤壁的过程中,受到煤矸石、煤块等坚硬物质的影响,产生巨大的压应力和剪切应力,造成截齿截割部位尤其是锥部等的直接磨损而失效[4-6]。

(2)齿体断裂。在切割煤壁过程中,当截齿与煤矸石等坚硬物截割时,剪切应力超过截齿本体的强度时就会使截齿齿身断裂。

(3)截齿变形。因截齿本身的强度和结构等不足以承受截齿截割煤层时的各方面外力,造成截齿齿身弯曲甚至折断,直接导致截齿失效[7-8]。

(4)合金头脱落。为了增强截齿的抗磨截割性能,往往在截齿锥部钎焊硬质合金的形式来提高其性能,但因各方面原因造成钎焊质量差,如钎料熔化不充分、结合力差、钎焊层有夹杂、齿体不耐磨等,这些缺陷造成硬质合金头在切割过程中因受四周的压力和磨损而过早脱落,从而造成截齿整体失效。

2 截齿材质及强化技术

2.1 截齿齿体材质选择

国内外针对采煤机截齿的各种失效形式和失效机理进行了多方面、多层次的研究,虽然提出了可以适用于工业应用的采煤机截齿强化技术,然而对于提高采煤机截齿的各项性能指标,选择截齿的材质尤其重要。经过各项工业实际应用验证,采煤机截齿优选高强合金结构钢42CrMo,该合金钢具有高强度、良好的抗冲击韧性以及良好的淬透性。42CrMo化学成分见表1。

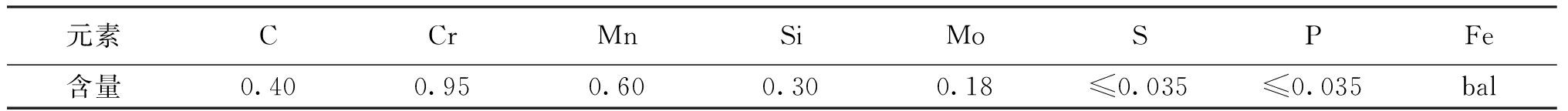

表1 42CrMo化学成分 wt.%

元素CCrMnSiMoSPFe含量0.400.950.600.300.18≤0.035≤0.035bal

2.2 微弧等离子熔覆表面强化技术

除了选择强度高、抗冲击性能强的截齿材质外,还需要对截齿表面进行强化处理,改善截齿表面的硬度和耐磨性能,从而提高截齿的整体综合性能。对截齿表面强化采用微弧等离子熔覆表面强化技术,该技术是利用联合型等离子弧作为热源,将基材表面和耐磨合金粉末同时熔化形成熔池,并发生剧烈的冶金反应并在内部形成一系列的含有硬质相强化相的组织,随着等离子弧热源的移动,从而在基材表面形成高硬度、高耐磨、高强度的强化层[9-10]。

根据采煤机截齿磨损失效特点,采用微弧等离子熔覆表面强化技术和耐磨合金粉末对截齿易磨损的上锥部进行等离子熔覆强化,截齿上锥部的耐磨合金层相对截齿本体的硬度、强度都有所提高,尤其是耐磨性能提高最为显著,经等离子熔覆强化处理的截齿在进行煤层切割时就能够抵抗煤层中的煤矸石等坚硬物质的磨损,延长截齿的使用寿命[11-14]。

3 截齿表面强化性能

采用微弧等离子熔覆表面强化技术和铁基自熔性高碳铬合金粉末对截齿进行耐磨强化处理,制备试验所用的试样块,便于对截齿表面等离子熔覆层的显微组织、表面硬度和耐磨性能进行研究。铁基自熔性高碳铬合金粉末化学成分见表2。

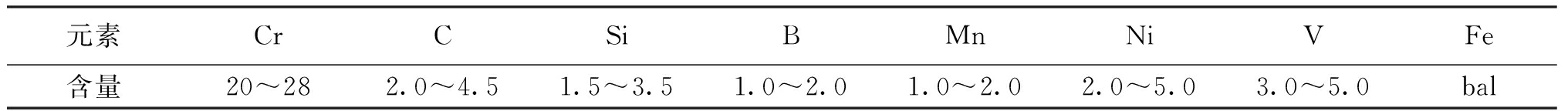

表2 铁基自熔性高碳铬合金粉末化学成分 wt.%

元素CrCSiBMnNiVFe含量20~282.0~4.51.5~3.51.0~2.01.0~2.02.0~5.03.0~5.0bal

3.1 截齿表面等离子熔覆层显微组织

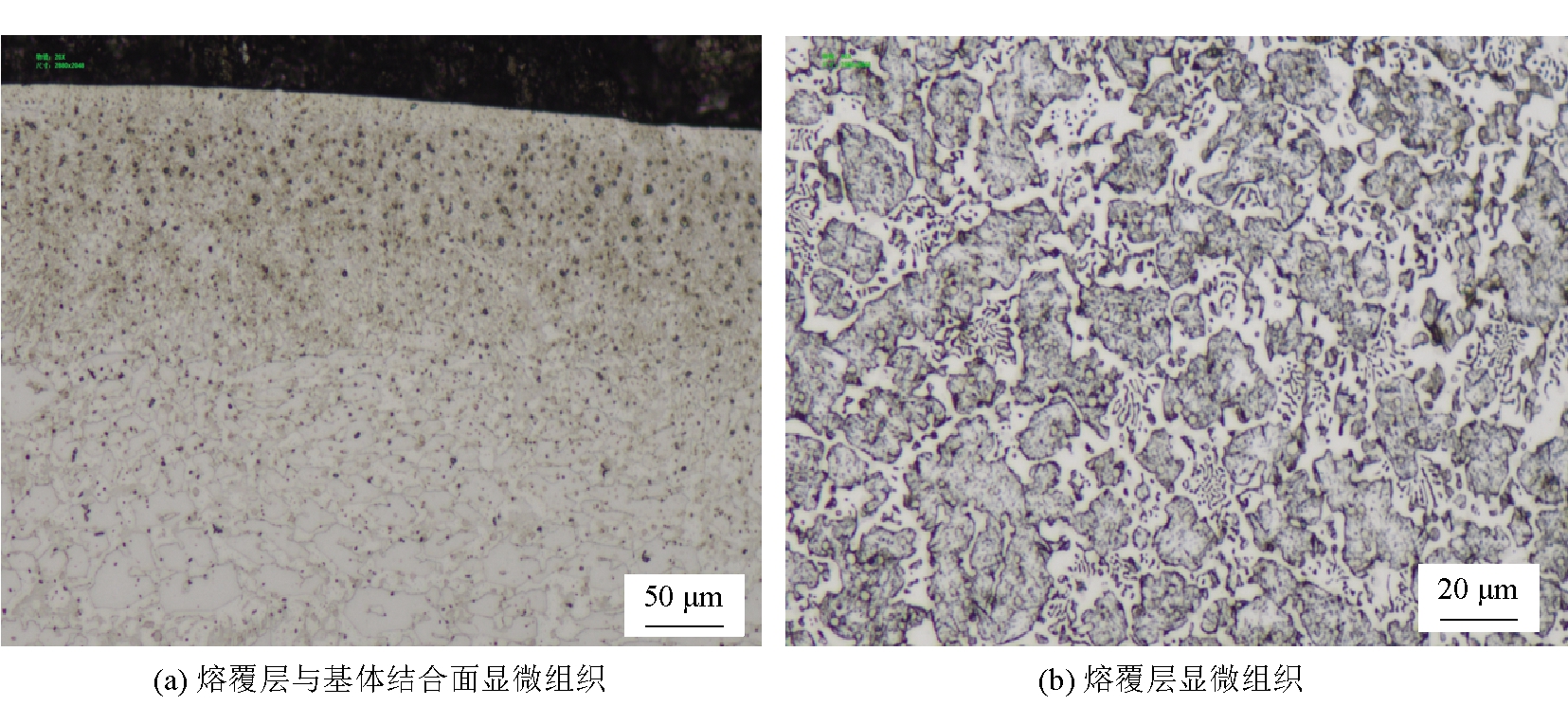

线切割截取截齿表面等离子强化层,切割尺寸为12 mm×12 mm的金相试样,经研磨抛光后选用王水进行腐蚀,观察等离子熔覆强化层的显微组织如图3所示。

由图3(a)可以看出,截齿基体与等离子强化层呈冶金结合,强化层与基材结合牢固;图3(b)为等离子强化层,熔覆层以奥氏体相为基础,在奥氏体相上弥散分布着碳化物硬质相(以M7C3为主),尤其是合金粉末中含有的Cr、V、Ni等强化元素与C已形成碳化物硬质相,对于含有V的高碳铬合金粉末,易形成细小的碳化钒弥散分布在奥氏体基体中,能够很好地起到弥散强化的作用,初生碳化物和析出的二次碳化物也可以起到细化晶粒的作用,从而提高强化层的硬度和耐磨性,起到强化的效果。

图3 截齿表面等离子强化层显微组织

3.2 截齿表面硬度测试

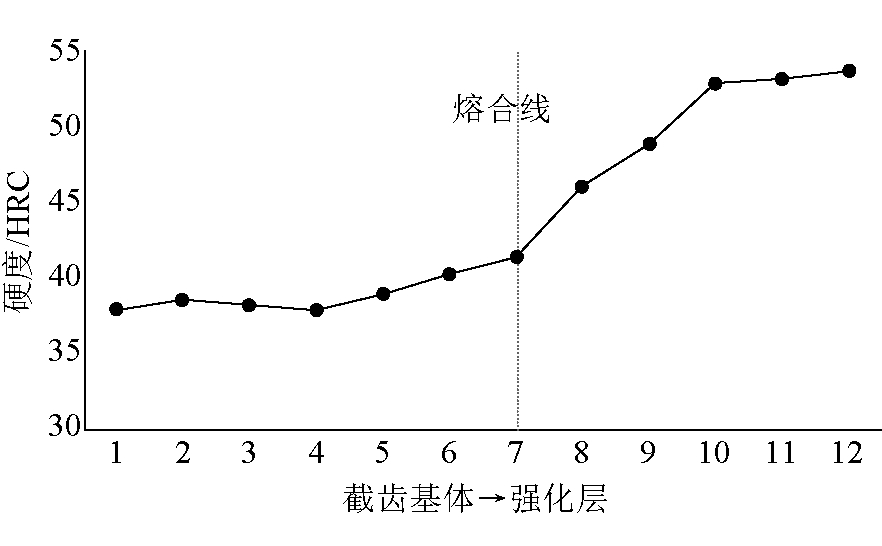

采用HRA150洛氏硬度计对截齿的等离子熔覆强化层进行表面硬度测试,从截齿试样基材为起点,硬度测试到等离子强化熔覆层,在同一直线上共进行12个点的硬度测试,硬度检测结果如图4所示。

由图4可以看出,经微弧等离子熔覆表面强化处理的截齿,从截齿基体到等离子强化层硬度提高显著,由基材的HRC38.6到强化层的HRC53.6,表面硬度提高38.8%,这是由于强化层显微组织中弥散分布的硬质强化相起到了弥散强化的作用,充分说明了微弧等离子熔覆表面强化可以显著提高截齿的硬度。

图4 截齿表面硬度检测结果

3.3 截齿表面等离子强化层耐磨性试验

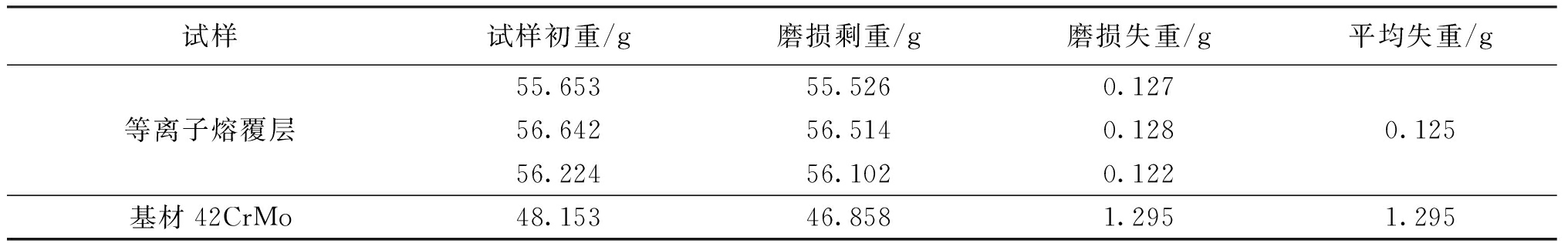

采用磨粒磨损试验方法,利用橡胶轮磨粒磨损试验机对截齿表面的等离子强化层进行耐磨性能测试,测试结果见表3。

表3 截齿表面强化层磨损试验

试样试样初重/g磨损剩重/g磨损失重/g平均失重/g等离子熔覆层55.65355.5260.12756.64256.5140.12856.22456.1020.1220.125基材42CrMo48.15346.8581.2951.295

由表3可以看出,基材42CrMo的磨损量为1.295 g,经微弧等离子强化技术强化处理的截齿表面强化层的磨损量仅为0.125 g,整体耐磨性提高了10.36倍,耐磨性能极大地提高,这是由于显微组织中大量存在弥散分布的碳化物硬质相,能够细化晶粒,提高耐磨性,也充分说明了微弧等离子强化技术对于采煤机截齿的耐磨性能有明显的提高效果,可以显著改善采煤机截齿在截割煤层时煤矸石等坚硬物质对截齿锥部的磨损抵抗作用,提高截齿的磨损能力。

4 结语

通过对采煤机截齿的失效形式进行分析和研究,采用微弧等离子强化技术对截齿表面进行强化处理后,其硬度和耐磨性能提高明显,硬度提高38.8%,耐磨性能提高10.36倍,从而使截齿在切割煤层时能够大大改善截齿的耐磨性能,提高截齿的使用寿命,减少截齿的更换频率,提高煤企生产单位的采煤效率。

[1] 刘强,蒋连纲,苏荣华.端帮螺旋采煤机钻头截齿磨损性能研究[J].机械设计,2021,38(7):34-40.

[2] 韩小冰.采煤机截齿齿体材料及工艺研究[J].当代化工研究,2020(9):127-128.

[3] 仝部雷.采煤机截齿失效形式分析及应对措施[J].煤,2020,29(4):66-67,77.

[4] 王景辉.采煤机截齿失效机理及改进技术措施研究[J].煤炭与化工,2018,41(12):79-81.

[5] 樊恩国.采煤机截齿的选材与制造分析[J].机械管理开发,2018,33(10):75-76,187.

[6] 刘心,崔海民,许海盟.采煤机滚筒和截齿受力及优化分析[J].煤矿机械,2018,39(6):61-63.

[7] 王彦贞,甄力.采煤机截齿等离子弧粉末堆焊工艺[J].焊接技术,2018,47(3):60-62.

[8] 张振杰.采煤机滚筒截齿失效工况的影响和解决策略[J].煤炭与化工,2017,40(10):76-78.

[9] 黎文强,马宗彬,丁紫阳.煤矿机械磨损失效及表面改性技术的研究[J].煤矿机械,2017,38(7):114-116.

[10] 李梦轩,高顶,张见全.采煤机截齿堆焊前后的耐磨性试验[J].煤矿机械,2015,36(1):52-53.

[11] 田玉芹,刘纪新,姜宝华.掘进机截齿表面合金熔覆强化研究[J].煤矿机械,2021,42(2):93-96.

[12] 张增彬.采煤机截齿失效分析及防治措施[J].内蒙古科技与经济,2018(10):90,97.

[13] 杜学芸,许金宝,常广青,等.42CrMo矿用截齿强化技术的研究与探讨[J].热喷涂技术,2017,9(4):72-76.

[14] 刘红卫.采煤机滚筒截齿失效的原因及改进措施[J].内蒙古煤炭经济,2017(16):58,66.

Research on strengthening technology of shearer spiral drum pick

WANG Kunhong. Research on strengthening technology of shearer spiral drum pick[J].China Coal,2021,47(9):85-88.doi:10.19880/j.cnki.ccm.2021.09.012

- 相关推荐