塔山循环经济园区产业链构建及启示

时间:2021-09-11 来源:中国煤炭杂志官网 分享:塔山循环经济园区产业链构建及启示

随着我国经济发展阶段的转换,由过去注重数量、速度的增长逐渐转变为关注产品、服务质量和生态环境的发展,必须要培育新的经济增长点和新动能。党的十九大报告提出,要推进资源全面节约和循环利用,建立健全绿色、低碳、循环发展的经济体系。山西作为煤炭大省和典型的资源型地区,亟需对资源的利用方式和生产方式进行革新,而大力发展循环经济,是当前资源、环境刚性约束下的必然选择,对山西经济结构调整具有重要的现实意义。晋能控股集团塔山循环经济园区是煤炭行业实践绿色发展的第一个“试验区”,其产业链构建的“塔山模式”为煤炭行业和资源型企业的转型发展树立了典范。

1 塔山循环经济园区发展概况

塔山循环经济园区是晋能控股集团(原同煤集团)于2003年2月规划建设的我国煤炭系统第一个循环经济园区,2009年8月正式投产运行,成为我国煤炭行业首个循环经济园区。园区建设初期,规划有10个项目,即“一矿、八厂、一条铁路”。园区的核心项目塔山煤矿于2003年2月开始建设,2008年投产,总投资35亿元,设计能力为1 500万t/a,是世界上最大的单井口井工矿井;围绕塔山煤矿配套建设了塔山选煤厂,总投资4.3亿元,2008年12月竣工,入选能力为1 500万t/a,处理能力为3 000t/h,主要产品是中煤、洗混煤和块煤;2008年投产的塔山坑口电厂一期,总投资为48亿元,装机总容量为2×600 MW,是国内单机容量最大的坑口电站;2006年投入运行的资源综合利用电厂一期,装机总容量为4×50 MW,发电量为12亿kW·h/a;2009年7月投产的高岭岩深加工厂(大同煤业金宇高岭土化工有限公司)总投资为2.63亿元,该项目主要利用煤矸石中的高岭岩生产优质超细超白锻烧高岭土,产量为5万t/a;2009年6月建成投产的大同煤矿同塔建材有限责任公司煤矸石烧结砖厂一期,总投资9 000万元,主要利用煤矸石生产新型墙体材料,包括烧结多孔砖、空心砖和空心砌块等,年产量为1.2亿块;2010年10月建成投产的新型干法水泥熟料生产线,总投资为7.7亿元,产量为4 500 t/d的水泥熟料,该项目利用塔山电厂的工业废渣生产水泥,产量为200万t/a;同煤广发化学工业有限公司的煤化工甲醇项目,投资为36.23亿元,是山西省“十一五”规划的重点项目,甲醇产量为120万t/a,一期项目产量为60万t/a,主产品为精甲醇,副产品为少量固体硫磺;2008年9月试运行的塔山污水处理厂,总投资为3 407万元,主要处理园区内煤矿、电厂等项目的生活污水和工业废水,处理量为4 000 m3/d;2006年7月开通运营的塔山铁路专用线,全长为19.29 km,自北同蒲线与韩家岭站接轨,终点至塔山站,与大秦铁路相连,总投资为5.24亿元,设计运量为6 500万t/a,主要承担精煤外运及园区相关企业的产品运输。

近年来,随着园区的发展和对产业链的加链补环及不断完善,一大批项目陆续建成并投入运行, 2013年5月同忻煤矿正式投产,设计能力为1 000万t/a,配套的同忻选煤厂于2009年10月试运行,投资金额为3.8亿元,设计处理原煤1 000万t/a,处理量为1 894 t/h;2013年12月,塔山光伏电站建成发电,总装机容量为20 MW,是晋能控股集团首个光伏发电项目,2018年电站发电量达到2652.72万kW·h;2014年1月,资源综合利用电厂二期投产,装机总容量为2×330 MW;2016年7月,塔山电厂二期顺利投产,装机总容量为2×660 MW;到2017年底,10万t/a的煤基活性炭项目和1.2万t/a的乳化炸药火工品项目建成投产。

截至2017年底,园区累计完成投资为384亿元,由“两矿、四化、五电、九厂、一条路”21个项目聚合而成,覆盖了煤矿、电力、煤化工、选煤、运输及资源综合利用等多个产业,形成了煤-电-热、煤-化工、煤-建材等多条产业链,取得了显著的社会效益、经济效益和环境效益。

2 塔山循环经济园区产业链的构建

塔山循环经济园区通过规划布局,逐步增环补链,构建了能量、物料逐层减量利用,闭路循环的产业链条。按照“减量化、再利用,资源化”的原则,将21个项目有序链接,上游企业的废弃物和副产品成为下游企业的原材料,构建了以煤炭利用为主的纵向产业链和以副产品、废弃物利用为主的横向产业链。各个链条间耦合共生、协同运营,达到了污染物排放的最小化、废弃物的资源化和无害化,形成了“黑色煤炭,绿色开采”的循环经济发展模式。

2.1 纵向主导产业链

2.1.1 煤-电-热

塔山循环经济园区为了更好地实现煤炭资源的经济效益和环保效益,采取煤炭就地转化的方式,围绕园区塔山煤矿和同忻煤矿建设大型燃煤坑口电站和资源综合利用电厂,变运煤为输电及供热。塔山煤矿和同忻煤矿的原煤开采出来后,分别进入塔山选煤厂和同忻选煤厂,经洗选后,精煤送入精煤仓,通过铁路专运线运往秦皇岛港口外销;筛分煤输送到坑口电厂发电;中煤、部分矸石以及煤泥输送到资源综合利用电厂发电。

园区电厂建设采用高参数、大容量、超临界设备和技术,节能环保,实现了低煤耗、低成本和低排放。坑口电厂低热值煤发电机组可就地转化煤炭约为800万t/a,脱硫率达到99%,接近零排放。资源综合利用电厂一期可消耗低热值劣质中煤120万t/a,发电量为11亿kW·h[1]。目前,园区电力装机达到了3 400 MW,产出的清洁电能被输送到全国各地,形成了煤电一体化的发展模式。发电产生的热能通过资源综合利用电厂热电联供系统,可为附近10万多户居民集中供热,供热面积达2 300万m2,替代了矿区约240台散煤锅炉和80余座小锅炉房,每年可减少排放二氧化硫约1万t,减少烟尘排放6 900 多t,节约标煤约200万t,实现了经济效益与环境效益的共赢[2]。

2.1.2 煤-化工

塔山循环经济园区为了进一步提高煤炭附加值,推动煤炭资源的深度转化,以煤炭为原料,科学、合理地规划下游深加工产品方案,积极培育现代煤化工产业。目前,已投资建成了产量为10万t/a的煤基活性炭项目和产量为60万t/a的煤制甲醇项目。煤基活性炭是煤炭深加工产品,主要应用于饮用水的深度净化、废水和废气的处理及脱色等环保领域,该项目可就地转化煤炭约为40万t/a,市场前景广阔,经济效益显著,达产后销售收入可实现7.6亿元/a,利润总额可达1.23亿元/a;煤制甲醇项目是以煤为主要固体燃料,经过气化、脱硫、脱碳等工艺过程生产甲醇,可消耗原料煤79.06万t/a,2018年该项目实现营业收入11.72亿元,利润达3 000万元[3]。

园区通过项目补链,正在加紧建设产量为60万t/a的烯烃项目,这是甲醇产品的下游产业,可生产聚乙烯25.13万t/a、聚丙烯44.12万t/a[4]。塔山园区通过“煤-活性炭”“煤-甲醇-烯烃(聚乙烯和聚丙烯)”的延伸路径,培育产值递增、技术集成、高效循环的煤化工产业集群。3个煤化工项目全部投产后可转化煤炭约500万t/a,使得煤炭作为工业原料得到了更为充分、有效的利用。

2.2 横向产业链

矿区生产过程中会产生各种副产品和废弃物,主要包括煤矸石、矿井水、伴生矿物、煤层气、煤泥和粉煤灰等,这些废弃物和副产品具有潜在的产业价值。塔山循环经济园区通过建设高岭土厂、煤矸石烧结砖厂、水泥厂、粉煤灰砖厂、污水处理厂等项目对煤炭伴生矿物与工业废弃物进行综合利用和无害化处理,进一步延伸和拓宽了产业链条。

2.2.1 煤矸石利用产业链

塔山煤矿开采的石炭二叠纪煤系含有大量的、极具经济价值的高岭岩,储量高达2.59亿t。从煤矸石中筛选出来的高岭岩被运送至高岭土厂进行产品深加工,经过磨细、干燥、锻烧和改性后,制成高岭土系列产品,可广泛用于橡胶、涂料、造纸、电缆、化妆品、陶瓷以及医药等领域及行业。每年可消化矿井产生的高岭岩约10万t,产品远销澳大利亚、加拿大等国外市场,形成煤矸石-高岭岩-高岭土-市场产业链,经测算,这一项目直接创效可达亿元。

由高岭土厂筛选后的煤矸石,进入煤矸石砖厂做进一步的深加工处理,制成烧结砖,这是一种新型的建筑材料,用来替代我国传统的粘土砖,具有体积大、砌筑便利、隔热、隔音、保温等优点。煤矸石砖厂可消化洗选过程中产生的煤矸石约为100万t/a,矸石利用率达到90%以上,较好地解决了煤矸石堆放和填埋所引起的环境问题,形成煤矸石-烧结砖-市场产业链。

2.2.2 粉煤灰利用产业链

粉煤灰是燃煤电厂排放量较大的工业废渣之一,其毒性对人体和环境都造成了严重威胁。粉煤灰砖厂利用电厂产生的粉煤灰、锅炉灰渣和脱硫石膏为原料,通过配料、压制和蒸压工艺,加工成粉煤灰蒸压承重砖,替代现有的粘土标准砖。每年可消化电厂产生的粉煤灰65万t,消化脱硫石膏6万t,形成粉煤灰-粉煤灰砖-市场产业链。

新型干法水泥熟料生产项目利用电厂、甲醇厂产生的电炉渣、粉煤灰和脱硫石膏生产水泥熟料,每年可消化粉煤灰和电炉渣70万t、脱硫石膏5万t,生产优质、低碱、高标号水泥200多万t,形成粉煤灰-水泥熟料-水泥产业链[5]。同时,水泥厂配套建设了纯低温余热电站,以利用生产过程中产生的余热,所产生的电能满足生产线用电量的30%,实现对资源的高效利用。

2.2.3 废水利用产业链

园区生产过程中会产生大量的废弃水,包括矿井水、工业污水和生活污水,矿井水进入矿井水处理站,经过化学混凝处理,用于选煤厂生产补水和井下洒水。工业污水和生活污水进入污水处理厂,处理后的水质达到国家A级排放标准,全部回收复用,可用于电厂冷却水、矿区生活、消防及绿化浇灌。选煤过程中产生的煤泥水及厂房内产生的各种废水,进入高效浓缩机进行沉淀,处理后的水返回主厂房循环使用,可用于绿化和消防,形成废水-净化-工业用水,生活用水产业链,实现污水“零”排放的闭路循环,提高水资源的综合利用率[6]。

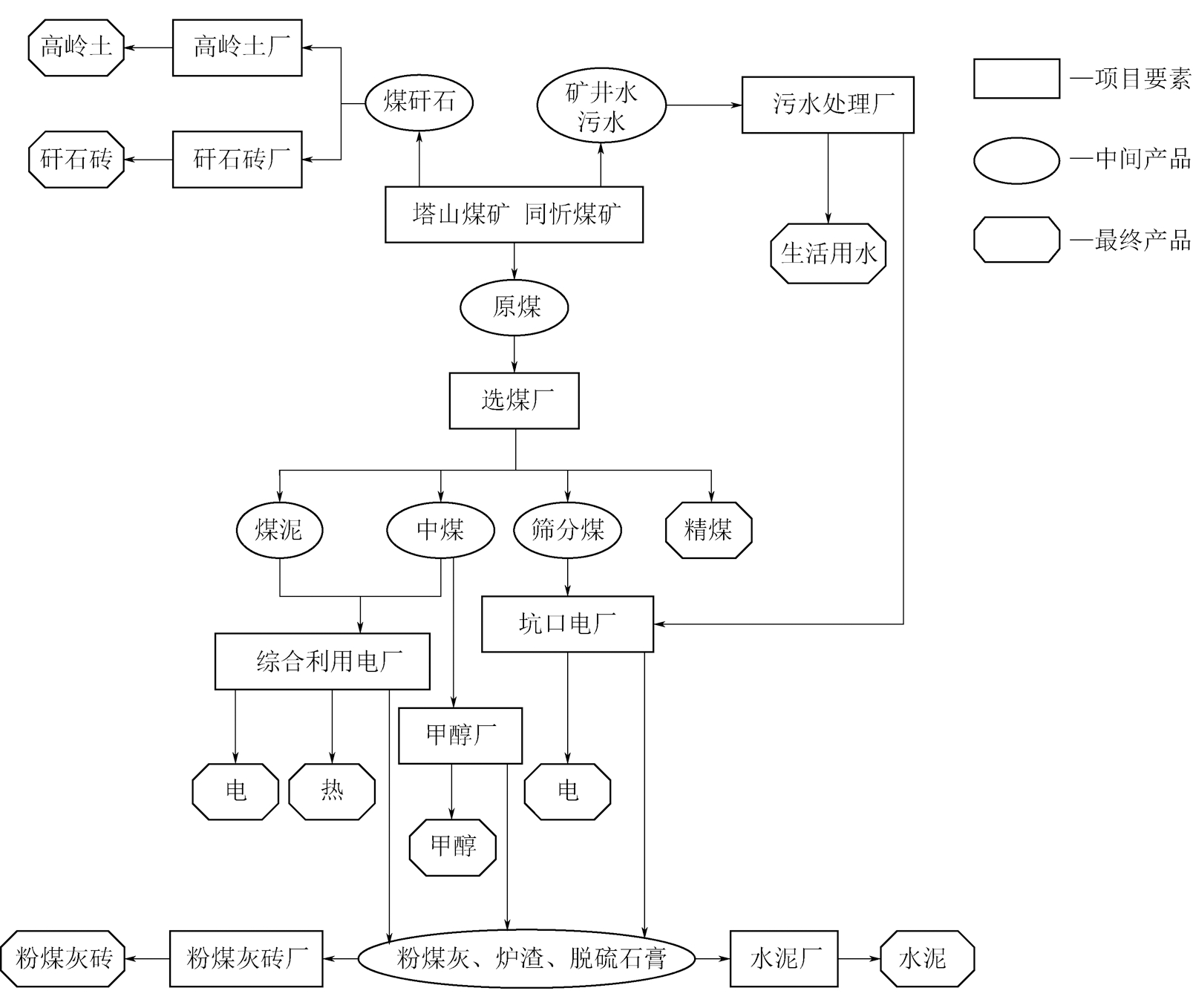

2.3 产业链网的形成

随着园区构建的纵向主导产业链和横向耦合的多条产业链的发展和完善,产业链各部分相互联系、相互作用,基本形成了纵横交错的产业链网状结构。塔山循环经济园区产业链网结构简图如图1所示。

图1 塔山循环经济园区产业链网结构简图

3 塔山循环经济园区产业链构建的特点

3.1 产业链稳定性高

塔山园区是以晋能控股集团为主体建立的循环经济园区,从设计规划开始即以工业生态学为指导,根据矿区的资源禀赋状况和矿井分布情况,模仿自然生态系统兴建了生产者企业、消费者企业和分解者企业,并开展技术关联与耦合研究,逐步形成了园区的产业链结构。园区的核心企业是塔山煤矿和同忻煤矿,基于煤炭的清洁转化和深度转化,形成了两条主导产业链,煤炭-电力-热能,煤炭-化工-市场;根据煤炭生产中的副产品和废弃物特征,构建了煤矸石-高岭岩-高岭土-市场、煤矸石-烧结砖-市场、粉煤灰-粉煤灰砖-市场、粉煤灰-水泥熟料-水泥-市场、废水-净化-工业用水、生活用水等多条横向耦合产业链。这些生态产业链通过物质和能量的相互交换而衔接起来,形成了相对复杂的生态网络结构,具有较强的抗干扰力和稳定性。同时,由于园区各企业之间存在明确而紧密的产权关系,它们之间的废物交换和利用,具有更高的专业化分工效率。当产业链的运转出现问题时,能够从企业集团的效益最大化出发,合理规划园区资源循环系统,协调相关企业间的利益关系,有助于最大限度地保证园区系统的稳定。

3.2 产业链构建以高新技术作为支撑

塔山循环经济园区注重经济科技层次的提升,通过煤炭的绿色开采、资源的梯级利用和能量的闭路循环,实现了煤炭产业的低碳发展,改变了传统的高投入、高排放、高污染的经济增长方式。

一是通过技术引进,园区项目装备达到世界一流水平。塔山煤矿从德国引进了大功率采煤机和无轨胶轮车辅助运输系统,提高了采煤效率,降低了工人劳动强度;甲醇项目气化炉装置采用了世界先进的壳牌气化工艺装置;塔山电厂采用的高效静电除尘设备,除尘效率比国内电厂高出0.85%,相当于每年减少烟尘排放量280 t[7]。先进的设备是园区产业链延伸的基础,保证了园区资源综合利用的最大化。

二是园区鼓励科技创新,截至2017年底,园区获省部级以上科技进步奖达59项,几乎每个企业都有自己的核心技术。塔山煤矿自主研发的“特厚煤层一次采全高”技术,实现了对超厚煤层高效、高产、安全地开采,不仅保证了工作面资源回收率达到85%以上,而且保障了下游企业的原料供应。塔山电厂“直接空冷”技术的运用每年可节约用水900多万t。水资源实现了闭路循环,废水的重复利用率达到100%。高岭岩厂的“细磨锻烧”技术,利用煤矸石中的高岭岩能够生产优质超细锻烧高岭土,其中包括世界上最细的6 250目高岭土,拓宽了产业链条,提升了产品价值。这些低碳技术的充分运用,将园区的废弃物和副产品再利用、再资源化,成为园区产业链构建和延伸的保障,为煤炭产业转型发展提供了动力和支撑。

3.3 产业链构建的环境效应显著

针对煤炭开采和生产中的环境污染问题,园区逐步延伸产业链条以充分利用煤矿伴生资源和生产过程中的废弃物。园区围绕核心企业塔山煤矿规划建设了选煤厂,以实现煤炭的清洁生产;建设了发电厂,实现煤炭的就地转化以减少污染,提高效益;建设高岭岩加工厂和煤矸石烧结砖厂,对煤矸石进行再利用,以解决煤矸石占地和污染问题;建设了新型干法水泥熟料生产线,来利用电厂的工业废渣;建设了污水厂来处理园区的工业废水和生活污水。随着塔山循环经济园区产业链的不断完善,园区内所有工业项目排出的废弃物均可消化在循环链条之内,通过逐层转化利用,不断增值,变废为宝。

2017年,园区煤矸石、粉煤灰、炉渣等工业固废综合利用量为176.59万t,工业固废利用率达10.5 % ,其余全部进行填埋、复垦、绿化等无害化处理,无害化处置率达到100%,园区生活污水得到100%处理,矿井水处理利用率达到100%,真正做到废水不外排,极大地改善了区域的环境质量[2]。

4 经验与启示

4.1 超前规划布局,逐步增环补链

煤炭矿区经过长年的发展,大多会面临资源枯竭、环境污染、产业单一等困境,塔山煤矿在建设之初就明确了要贯彻循环经济的思想。晋能控股集团按照循环经济的发展模式设立管理机构,成立了塔山园区管理委员会,对园区统一规划、整体布局。通过编制《塔山循环经济园区实施方案》和制订园区指标体系,指导园区建设。集团从土地、资金等政策方面优先保障项目建设,2009年8月,园区初步建成10个项目,通过彼此间物质、能量、信息的链接,形成了两条产业链。随着对各种副产品的循环利用,产业链不断地增环补链,到2017年底,已建成了21个项目,形成了纵横交错的产业链网络,实现了资源的优化配置和社会效益的最大化。

4.2 建设产学研平台,提高人员素质

为了使企业走上持续发展的快车道,晋能控股集团加快推进产学研的深度融合,联合专业院校,科研机构和装备制造企业搭建合作平台,以促进产品结构调整和产业升级。针对塔山煤矿特厚煤层开采中面临的技术难题,寻找合作伙伴,组建了创新战略联盟,围绕开采工艺、装备研发与技术标准等方面展开了联合攻关。2010年攻关成果试验取得成功,并推广应用于其他煤矿和相关领域。该技术成果有效解决了特厚煤层高产、高回收率、安全开采等技术难题,填补了我国特厚煤层开采的技术空白,达到国际领先水平。塔山煤矿积极响应平台建设,成立职工技术协会,挖掘生产问题,加大科技人员投入,先后完成了80余项科技创新成果,不仅解决了制约生产的难题,有效缓解了生产压力,而且为企业带来极大的经济效益[8]。

产学研平台的建设为员工教育培训工作创造了条件,集团利用高校和研究机构的教育资源,组织管理人员、技术骨干、基层工人进行系统性、专业化的职业教育和专业培训,提高员工的综合素质,同时通过组织高端培训、对有突出贡献的优秀人才进行奖励等措施,培养造就了一大批科技领军人才和高技能人才,有效弥补了园区技术人才的短板。

4.3 创新管理模式,实施文化管理

园区大胆创新管理方式,在技术上,通过运用先进的工业控制软件和自动化产品,实现了矿井的“三网”融合与矿工井下GPS定位,实现了办公自动化,信息交流、共享和远程实时监控,提升了管理效率。在生产中,塔山矿采用“小业主、大中介”的模式,在煤炭生产、机电、运输等工作环节实现专业化管理,在设备维护、地质测量、后勤服务等环节实行市场化运作、社会化管理;在项目建设中,全部采用法人负责制;在项目核准、工程质量、建设工期等各个环节严格考核,明确责任,强力推进;在运营方式上,从外部引入战略合作者,与国际化大公司联合,实现股权结构的多元化;在内部,集团公司统筹项目成本和收益,与各项目主体多元投资,形成风险共担、利益共享的格局;在监管上,对园区企业各项指标进行考核,督促其节能减排,同时对园区的公共资源、公共设施和公共服务实施共享管理,以推动园区项目协同运营和整体环境水平的提升。

园区注重文化对产业的引领。塔山煤矿在生产中提出了“塑造六个典范,建设一流矿井”的战略目标,制定了“和谐笃志,追求卓越”的价值理念,并将这种理念渗入到安全生产、干群关系、社会责任等各个方面,极大地调动了员工的积极性,推动了企业的发展,创造了晋能控股集团发展史上的多项纪录。塔山电厂依据自身特点,提出了“六个一流”的奋斗目标,即管理一流、技术一流、文化一流、合作一流、创新一流和效益一流,围绕奋斗目标,率先推行了施工现场准军事化、设备的专业化储运和专业化委托运行的管理模式,创造了北方地区同类型机组工期的新纪录;金宇高岭土厂和煤矸石烧结砖厂围绕各自的发展战略和目标,全力打造一流企业,在生产产量、销售收入等方面屡创新高。各企业在管理中将文化与产业相融合,形成了各具特色的文化管理模式,增强了企业间的凝聚力,优化了产业的共生环境,保证了产业链的稳定运转。

5 结语

推动循环经济的发展是实现我国可持续发展的重要基础,特别是对煤炭矿区而言,受资源禀赋、环境容量、产业结构等因素的影响,其低碳转型更加迫切和艰难。塔山循环经济园区立足自身实际,通过超前规划,技术创新和文化管理构建了多条产业链,取得了巨大的效益。“塔山模式”也为其他矿区的转型发展提供了新的思路和视角。

[1] 王有明.1吨煤的“循环之旅”[N].中国煤炭报,2012-01-11(1)

[2] 侯全海,杨芊.黑色煤炭 清洁利用 循环经济 转型发展——同煤集团塔山循环经济园区建设发展的探索和实践[J].中国煤炭,2018,44(11):146-149.

[3] 洪浪.大同“非煤”风生水起[N].中国煤炭报,2019-06-13(7)

[4] 洪浪.绿色矿山——大循环[J].国企管理,2018(9):62-63.

[5] 丁炳英,张小荣,梁坤.科学发展 创新提升——塔山循环经济园的发展[J].中国西部科技,2010(24):67-69.

[6] 连亚红.论同煤集团的循环经济[J].现代工业经济和信息化,2012(6):16-17.

[7] 吴永平.同煤塔山循环经济园区发展循环经济的实践[J].煤炭经济研究,2010,30(1):7-10.

[8] 宋立杰,李哲.同煤集团产学研平台建设的创新与实践[J].煤炭经济研究,2018,38(10):53-57.

Industrial chain construction of Tashan circular economy park and its enlightenment

LI Jie. Industrial chain construction of Tashan circular economy park and its enlightenment [J]. China Coal, 2021,47(2):83-88. doi:10.19880/j.cnki.ccm.2021.02.014

- 相关推荐