常村煤矿高瓦斯低透气性煤层CO2致裂增透技术研究

时间:2022-01-14 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

常村煤矿高瓦斯低透气性煤层CO2致裂增透技术研究

瓦斯治理是制约煤矿安全高效生产的难题,尤其是对高瓦斯矿井及煤与瓦斯突出矿井而言,瓦斯抽采更是矿井生产的主要工作。我国煤层瓦斯赋存条件复杂,普遍存在煤层透气性系数较低以及钻孔流量衰减系数较高等问题,瓦斯较难抽放,给矿井的安全生产带来较大隐患。目前矿井区域瓦斯治理多采用钻孔抽放的方法,但钻孔数量较多,施工工程量大,抽采时间长而抽采效果较差,其他瓦斯治理方法如预裂爆破、水压致裂以及水力割缝等,虽起到一定的作用,但都有较大限制。

CO2致裂增透技术是近年来逐渐兴起的煤矿瓦斯治理技术,已成功应用于煤层开采等领域,并取得了良好的效果。但在巷道掘进方面应用的较少,其致裂效果以及参数设计方面的研究也不完善。针对这一问题,本文以常村煤矿23采区胶带运输大巷为研究背景,对CO2的致裂原理以及参数设计进行研究,实现CO2致裂增透技术在巷道掘进中的成功应用。

1 工程背景

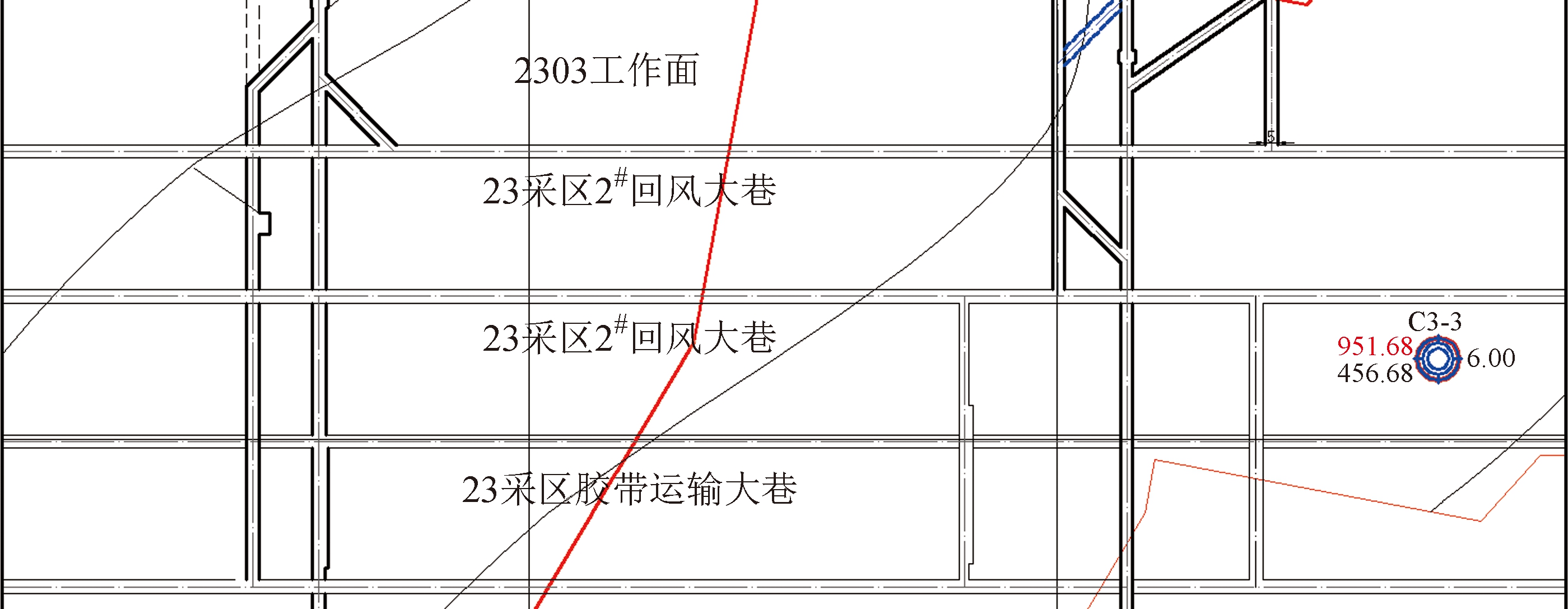

常村煤矿主采3#煤层,煤层厚度在5.95~6.10 m之间,平均厚度为6.05 m,夹矸的厚度为0.23 m,煤层埋藏深度为489~548 m,煤层倾角为0°~8°。+470 m水平23采区胶带运输大巷处于3#煤层中,沿底板掘进,巷道平面图见图1。巷道断面形状为矩形,设计尺寸为宽5.04 m、高3.42 m,净断面达17.24 m2,胶带大巷设计全长为2150 m。根据常村煤矿3#煤层瓦斯地质图显示,常村煤矿23采区煤层原始瓦斯压力最大可达0.9 MPa,3#煤层掘进期间瓦斯含量最高达15 m3/t,经巷道开口处实测数据表明,3#煤层实测瓦斯含量为6.7564 m3/t,可解吸量为5.1538 m3/t,胶带大巷掘进面预测绝对瓦斯涌出量为5.5 m3/min,具有瓦斯突出的危险。3#煤层初始透气性系数在0.003237~0.2419 m2/(MPa2·d)之间,衰减系数在0.1726~0.3025 d-1之间,故3#煤层属于低透气性且瓦斯较难被抽采煤层。

图1 23采区胶带运输大巷平面图

2 CO2致裂增透技术原理

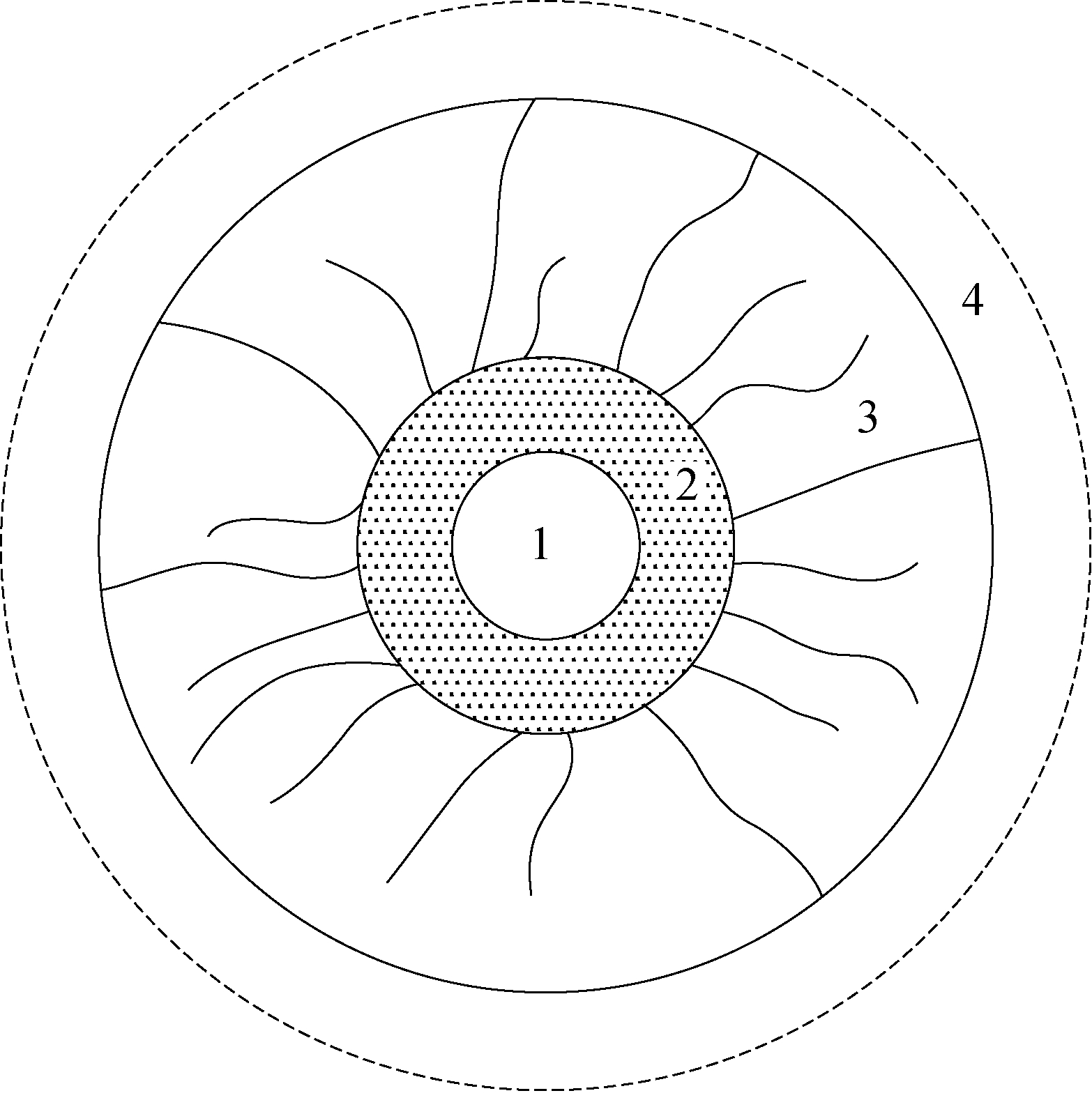

煤层中瓦斯主要有游离瓦斯与吸附瓦斯两种状态。游离状态的瓦斯越多,则煤层透气性越好,煤层中的瓦斯越容易抽采。CO2致裂增透技术是在致裂管中放置液态的CO2,装置起爆后,CO2会由液体状态向气体状态转化,在这种变化过程中,大量的能量得到释放,并沿着钻孔向四周扩散。由于起爆后所引起的爆破压力远大于煤层的抗压强度,在钻孔周围一定范围内的煤体会迅速破碎,从而形成一定范围内的粉碎区。由于装置起爆后,转变后的CO2气体会迅速膨胀,在钻孔周围形成环向以及径向裂隙,裂隙之间相互交错,形成一定范围内的裂隙区。当起爆后的应力在往钻孔深部扩散时,并不会对煤层造成损害,只能引起煤体局部震动,此区域称之为震动区,如图2所示。正是由于钻孔周围粉碎区以及裂隙区的存在,极大扩展了瓦斯的运移途径,增加了煤层的透气性,提高了煤层瓦斯的抽采量。另外,CO2的存在可驱使更多的吸附瓦斯转变为游离瓦斯,进一步增加了瓦斯的解吸量,加之CO2的存在隔绝了氧气,不会因为装置起爆而引起火花,是一种安全可靠的技术方法。

1—致裂钻孔;2—粉碎区;3—裂隙区;4—震动区

图2 致裂形成的区域

3 常村矿CO2致裂增透方案设计

3.1 致裂钻孔布置方案

CO2致裂钻孔深度为60 m,致裂孔直径选取94 mm,根据钻孔安设需要,扩孔至直径113 mm,沿巷道掘进方向顺层布置,压裂杆数量为20根/孔,单致裂管长1.5 m,每根内充1.5 kg的液态CO2,进行致裂钻孔时,采用专用封孔器进行操作。致裂相关参数:致裂孔方位角180°,与煤层倾角夹角3°,封孔深度15 m,封孔压力7~8 MPa。

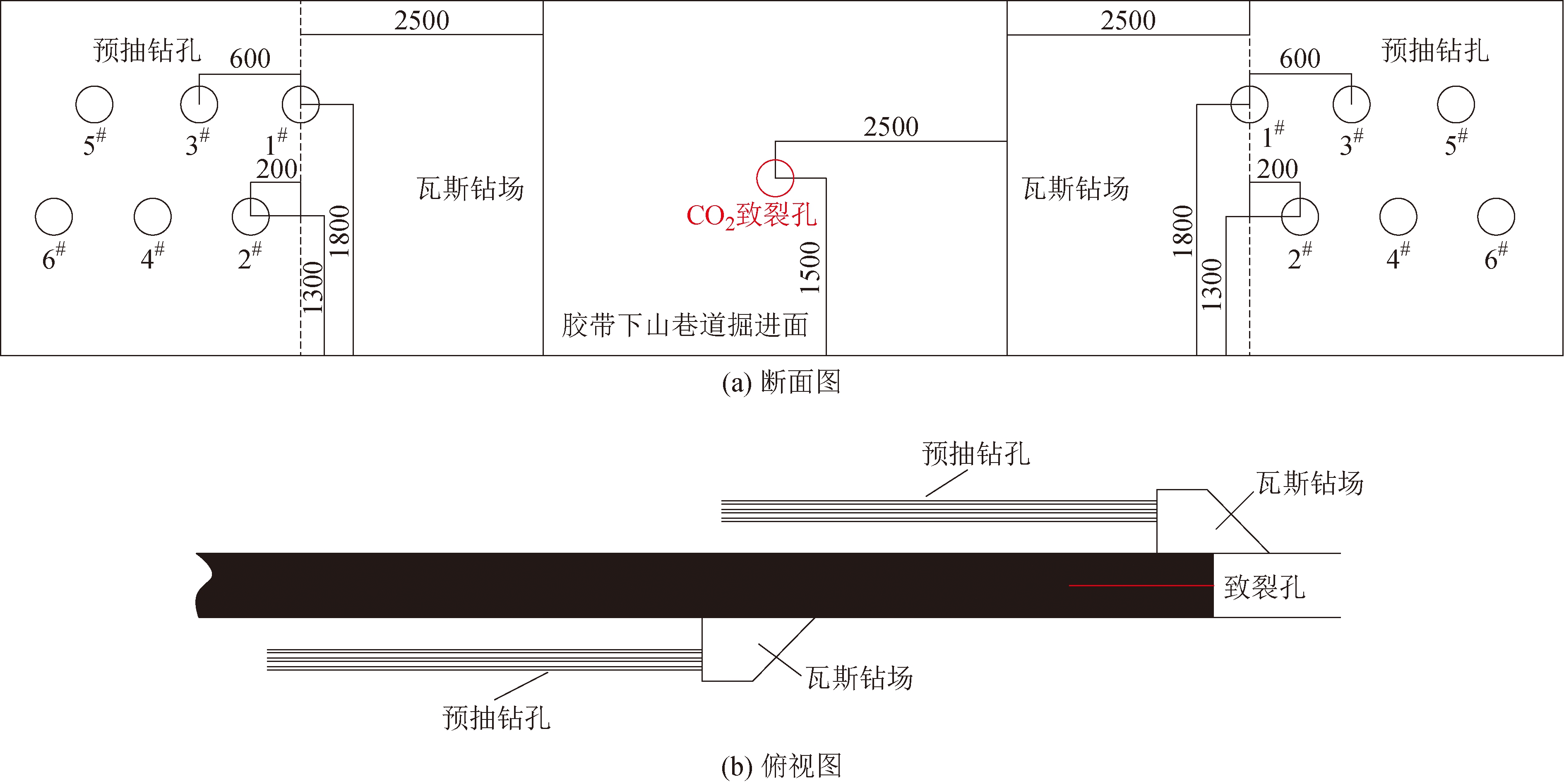

3.2 预抽钻孔布置方案

在胶带大巷两侧开挖了瓦斯抽采迈步钻场,用于更好地提升煤层瓦斯预抽的效果。具体尺寸为:深5 m,里宽4 m,外宽9 m,高3.42 m。同侧及异侧钻场的间距分别为120 m和60 m。在两侧的瓦斯钻场中向巷道掘进方向进行预抽钻孔的施工,用于抽采前方煤层中的瓦斯,每个钻场内布置有6个瓦斯预抽钻孔,预抽孔直径94 mm,扩孔至113 mm,长度为140 m,沿煤层倾角方向布置。这种瓦斯预抽方式不占用胶带大巷的掘进时间,巷道掘进和瓦斯预抽工作同时进行,实现了平行作业。具体布置形式如图3所示。为避免CO2致裂对胶带大巷煤层巷道帮部造成破坏,在距胶带大巷与回风大巷各取20 m的安全距离。

图3 胶带大巷钻场预抽钻孔+致裂钻孔布置图

4 常村矿CO2致裂增透效果分析

4.1 致裂后瓦斯抽采浓度变化

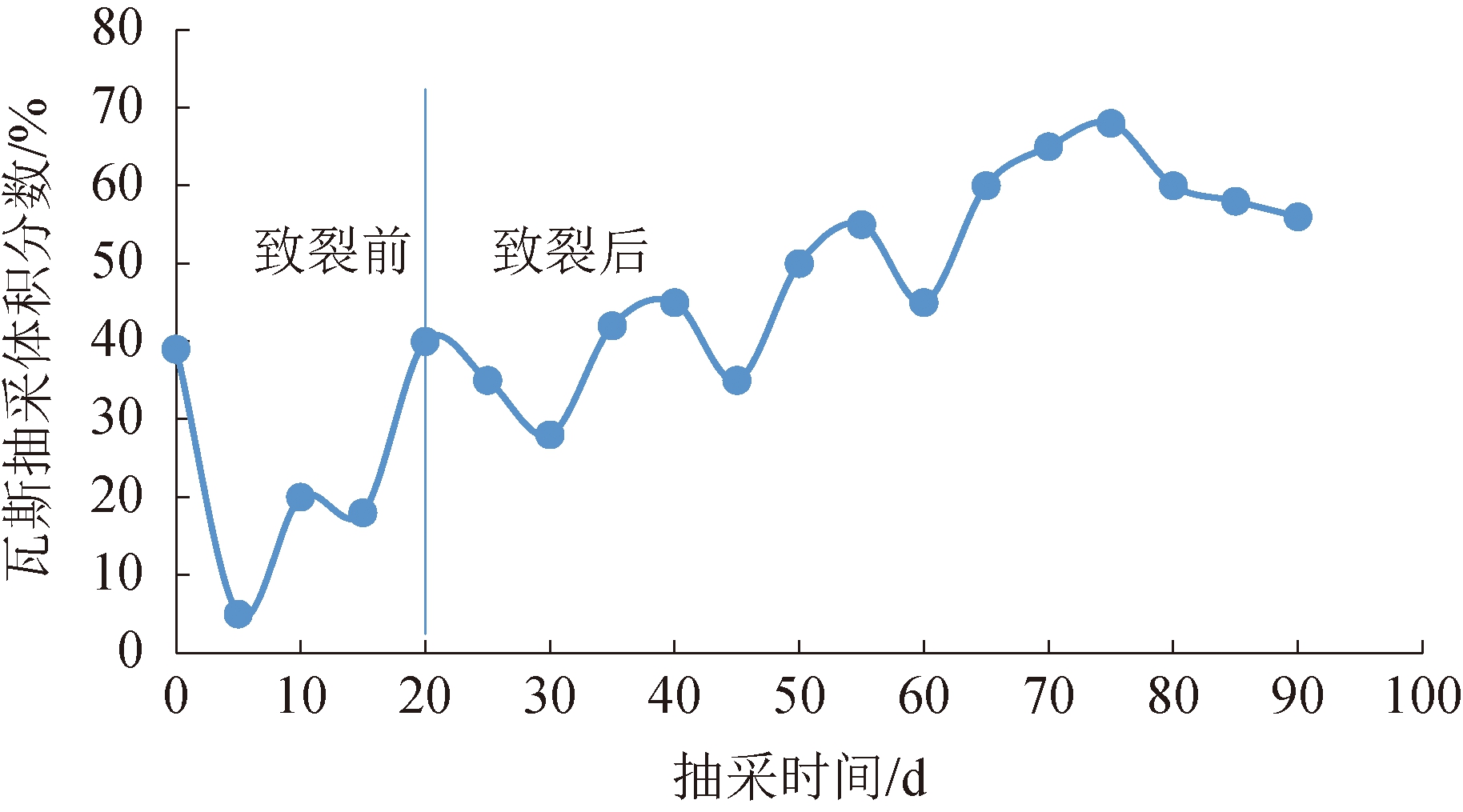

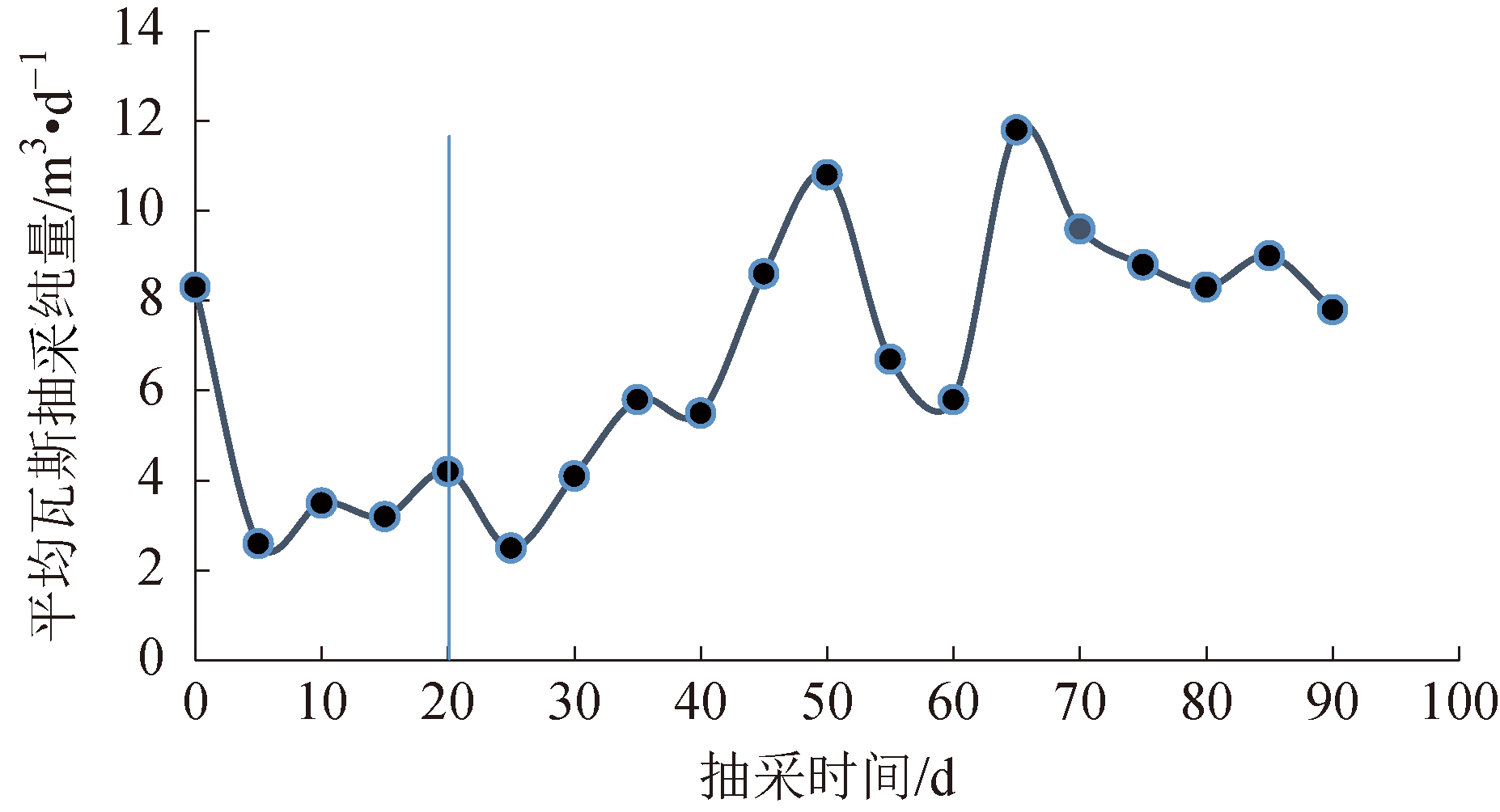

为了对比分析CO2致裂增透对瓦斯抽采的效果,在CO2致裂试验前后分别测定了抽采体积分数、瓦斯抽采纯量,根据现场致裂试验前后测出的数据,绘制了其相应的变化趋势图,如图4~5所示。

图4 平均瓦斯抽采体积分数随时间变化情况

从图4~5中可以看出:CO2致裂增透前,瓦斯抽采浓度普遍低于40%,煤层瓦斯含量较大,煤层瓦斯抽采效率低;CO2致裂增透后瓦斯抽采浓度大幅提升,且较长时间内维持在40%左右,瓦斯抽采总量得到提高;CO2致裂后单孔瓦斯日抽采纯量也呈现不断增加的趋势,高于CO2致裂前。致裂前抽采20 d时,瓦斯体积分数呈现衰减状态,最低至10%以下,而CO2致裂后钻孔抽采40 d后,瓦斯抽采浓度仍维持在较高水平,这表明在CO2致裂的影响下瓦斯衰减速率降低,显著改善了瓦斯抽采效率低的难题。

图5 平均瓦斯抽采纯量随时间变化情况

4.2 巷道煤层瓦斯含量的变化

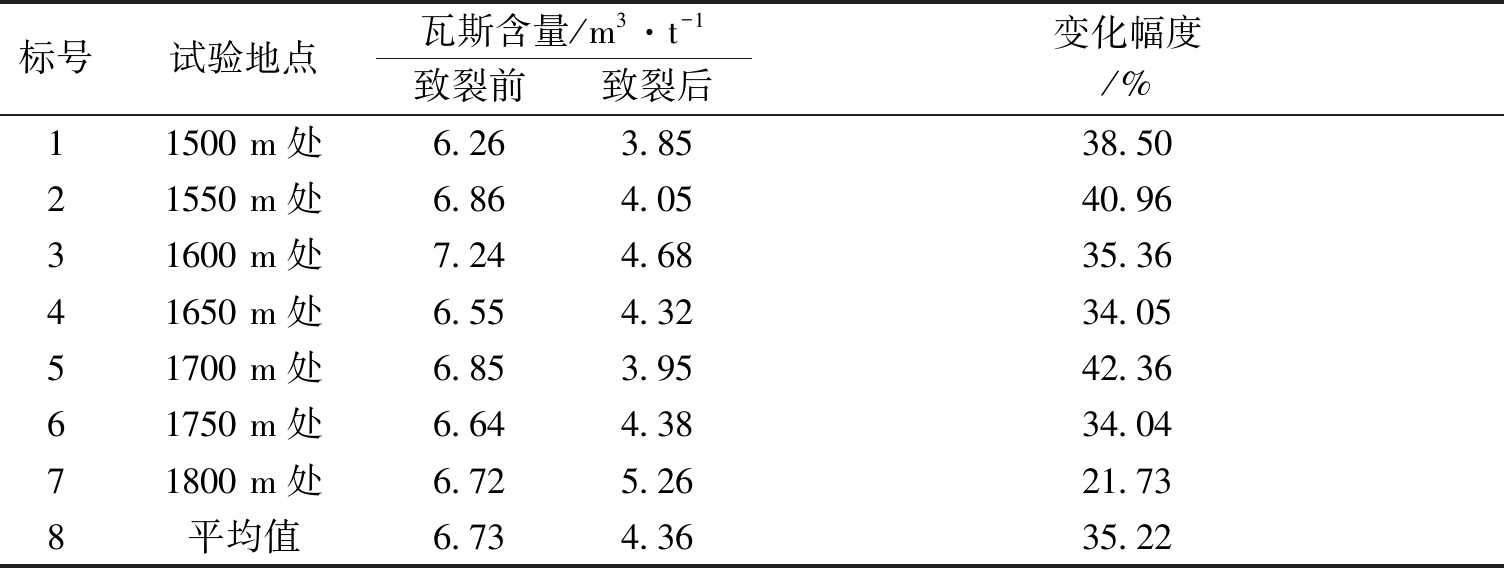

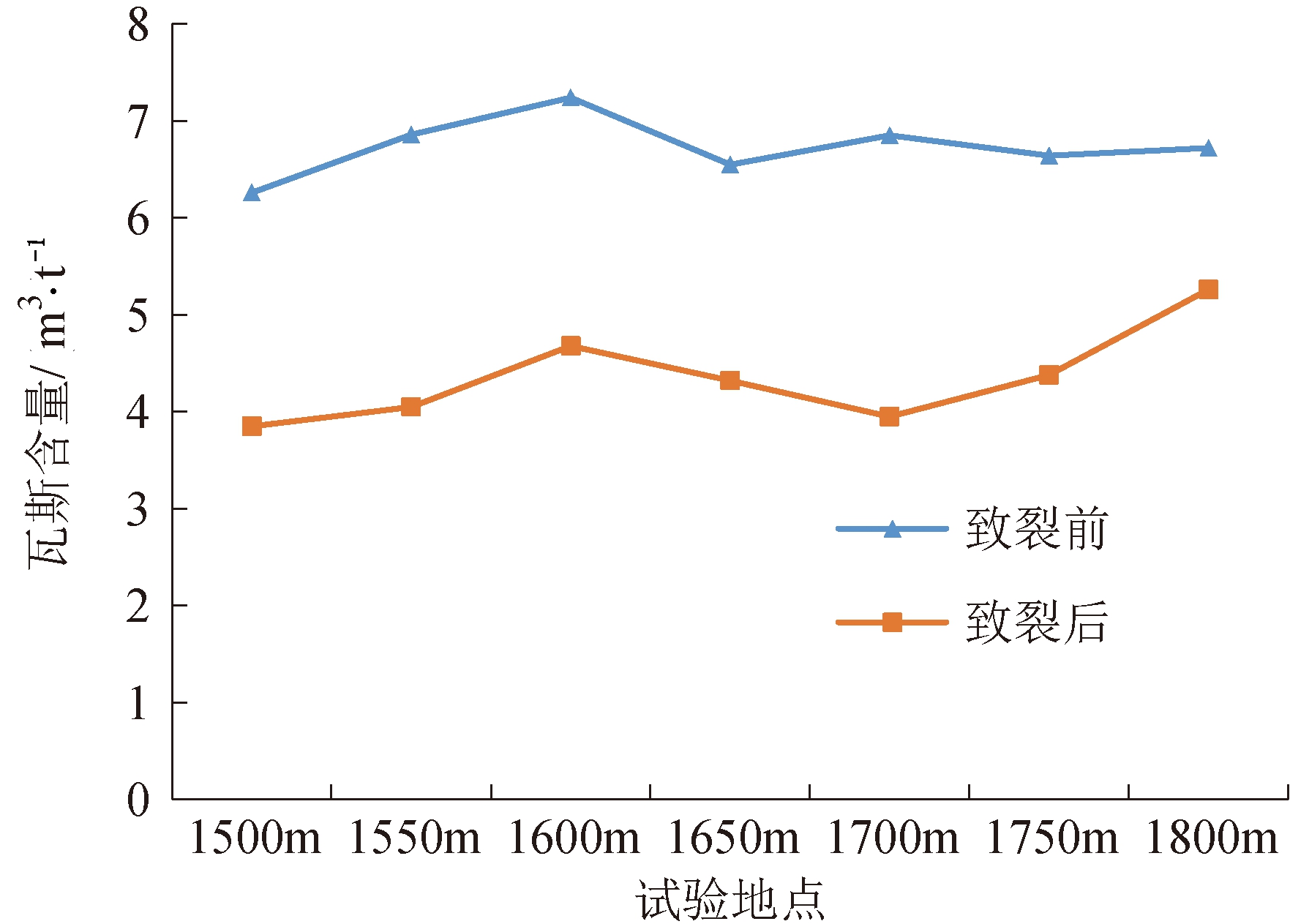

为了进一步分析CO2致裂增透对胶带大巷煤层瓦斯的影响,对CO2致裂前后的煤层瓦斯含量进行了为期2个月的连续观测,试验地点对应的煤体瓦斯参数如表1所示。致裂前后瓦斯含量变化趋势如图6所示。

表1 胶带大巷致裂前后2个月试验地点煤体瓦斯含量

标号试验地点瓦斯含量/m3·t-1致裂前致裂后变化幅度/%11500 m处6.263.8538.5021550 m处6.864.0540.9631600 m处7.244.6835.3641650 m处6.554.3234.0551700 m处6.853.9542.3661750 m处6.644.3834.0471800 m处6.725.2621.738平均值6.734.3635.22

图6 致裂前后瓦斯含量变化趋势图

由图6和表1数据可知,致裂抽采后胶带大巷巷道煤体中的瓦斯含量平均减少了2.37 m3/t,最高减幅达到42.36%,瓦斯解吸速率不断提高,瓦斯抽采量明显增多。CO2致裂增透技术实施后,在煤层中形成了一定范围的裂隙扩展发育区域,钻孔抽采后,3#煤层瓦斯含量处于降低的阶段。由于CO2致裂压力可控,可保证煤体主体结构不被严重破坏,可有效提升煤层渗透能力,从而提高煤层瓦斯抽采效率。

5 结论

(1)分析了CO2致裂增透技术原理,得到了CO2致裂后会在钻孔周围形成粉碎区、裂隙区以及震动区,粉碎区与裂隙区的存在增加了瓦斯运移的途径,而CO2的存在促使更多的吸附瓦斯向游离瓦斯转变,增加了煤层的透气性,提高了煤层瓦斯的抽采量。

(2)根据CO2致裂增透技术原理,结合常村煤矿23采区胶带运输大巷地质条件,设计了常村矿胶带运输大巷CO2致裂增透方案,确定CO2致裂钻孔深度为60 m,致裂孔直径为113 mm,沿巷道掘进方向顺层布置,并在巷道两侧开挖了瓦斯抽采迈步钻场,用于更好地提升煤层瓦斯预抽的效果。

(3)将设计的CO2致裂增透方案在常村煤矿23采区胶带运输大巷进行试验,现场应用表明,采用CO2致裂增透技术后,瓦斯抽采浓度由原来普遍低于40%,到现在较长时间内维持在40%左右;胶带大巷煤体中的瓦斯含量平均减少了2.37 m3/t,最高减幅达到42.36%,瓦斯抽采效果明显提高。

[1] 张晓磊,程远平,王亮等.煤与瓦斯突出矿井工作面顶板高位钻孔优化设计[J].煤炭科学技术,2014(10)

[2] 杨开发.煤与瓦斯突出矿井回采工作面避难硐室布置分析[J].煤炭工程,2014(6)

[3] 杨彦群.高瓦斯突出矿井综采工作面瓦斯综合防治技术[J].煤炭科学技术,2012(6)

[4] 沈春明,林柏泉,朱传杰等.关于煤与瓦斯突出矿井鉴定若干问题的探讨与思考[J].煤矿安全,2011(3)

[5] 武志高,令狐建设,赵庆珍等.CO2预裂增透抽采瓦斯技术及工程试验[J].煤炭工程,2018(8)

[6] 张东明,白鑫,尹光志等.低渗煤层液态CO2相变定向射孔致裂增透技术及应用[J].煤炭学报,2018(7)

[7] 贺超.基于二氧化碳深孔致裂增透技术的低透煤层瓦斯治理[J].煤炭科学技术,2017(6)

[8] 张继兵,高云.液态CO2压裂增透技术在松软煤层瓦斯治理上的应用[J].煤矿安全,2018(4)

[9] 邹永洺.煤与瓦斯突出煤层CO2相变致裂增透技术试验研究[J].煤矿安全,2018(3)

[10] 罗朝义,江泽标,郑昌盛等. CO2相变致裂技术在顺煤层钻孔增透中的应用[J].煤炭科学技术,2017(11)

[11] 张柏林,李豪君,张兴华.基于COMSOL数值模拟的液态CO2相变致裂布孔参数优化[J].煤矿安全,2018(9)

[12] 贾男.低透气性软煤层筛管护孔与CO2相变致裂增透技术的联合应用[J].煤矿安全,2018(1)

[13] 张宏伟,朱峰,李云鹏等.液态CO2致裂技术在冲击地压防治中的应用[J].煤炭科学技术,2017(12)

[14] 韩颖,史晓辉,雷云等.液态CO2相变致裂增透预抽瓦斯技术试验研究[J].煤矿安全,2017(10)

Study on CO2 fracturing technology for permeability improvement in high-gas and low-permeability coal seam of Changcun Coal Mine

Qin Yong . Study on CO2 fracturing technology for permeability improvement in high-gas and low-permeability coal seam of Changcun Coal Mine[J]. China Coal, 2019,45(3):83-86,93.

- 相关推荐