坚硬顶板强矿压动力灾害超前区域控制技术研究

时间:2024-07-11 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

坚硬顶板强矿压动力灾害超前区域控制技术研究

0 引言

顶板灾害是影响煤矿安全生产的重要隐患[1],尤其是强矿压问题引发的顶板灾害更为显著,目前我国大部分冲击地压矿井的顶板发育为厚层坚硬岩层[2]。整体上,区内煤层顶板存在较厚岩层,且其完整性良好,在工作面回采过程中会出现较大悬顶,进而诱发强矿压、冲击地压、矿震等工作面动力灾害问题[3-4],将以上坚硬顶板引发的灾害问题统称为强矿压动力灾害。在西部矿区高强度开采下,强矿压动力灾害矿井逐年增加,尤其是逐步向深部区开采的神东矿区,强矿压动力灾害已成为该矿区最严重的灾害之一[5-6]。

针对坚硬顶板引起的强矿压动力灾害问题,我国学者从发生机理和控制技术方面开展了大量研究。何江等[7]通过坚硬顶板围岩应力场分布及演化特征分析,将顶板型冲击矿压划分成层间错动和煤壁失稳型2类;于斌等[8-9]以特厚煤层坚硬顶板条件下开采为工程背景,解释了该条件下工作面开采的“见方”来压现象,确定了强矿压的主要诱发因素以及覆岩结构的合理性,揭示了远场坚硬顶板强矿压控制机理,研发了相应控制技术;陈冬冬等[10]采用理论计算、相似模拟与工程实践相结合的方法,从能量角度研究了顶板结构周期破断与全区域反弹压缩场的时空关系;姜福兴等[11]基于采场覆岩分布特征,提出“载荷三带”理论,采用冲击灾害监测和防治技术相结合的方法;刘少虹等[12]针对巨厚坚硬岩浆岩床下煤层开采造成的冲击地压灾害,提出了三角“悬臂梁”理论模型,构建了岩浆岩床破裂运动诱发冲击地压的力学模型,并提出底板深孔爆破和加强支护等综合治理措施;张科学[13]采用数值计算、相似模拟及工业试验,揭示了巨厚砾岩和构造叠加的回采巷道冲击灾害机制;窦林名等[14]对煤矿井下坚硬顶板诱发冲击矿压机理及防治措施开展了大量研究;李新华等[15]针对浅埋缓倾斜煤层厚硬直接顶板发育诱发冲击灾害问题,揭示了能量来源发生机理,提出爆破预裂卸压防治方法。

综上所述,国内大批学者对坚硬顶板诱发的灾害机理、顶板破断特征以及防治措施开展了较多研究,但目前对于坚硬顶板覆岩运移演化特征、区域化防治技术及机理研究较少。本文以神东矿区布尔台煤矿为背景展开研究,采用数值模拟方法,分析了厚硬顶板开采的覆岩破断方式及演化特征,揭示了坚硬顶板大采高综放开采矿压灾害发生机理,提出针对坚硬顶板的分段压裂分区人工改造控制技术,并在典型矿井开展了工程应用,取得了良好的应用效果。

1 坚硬顶板大采高综放开采致灾机理

1.1 坚硬顶板赋存特征

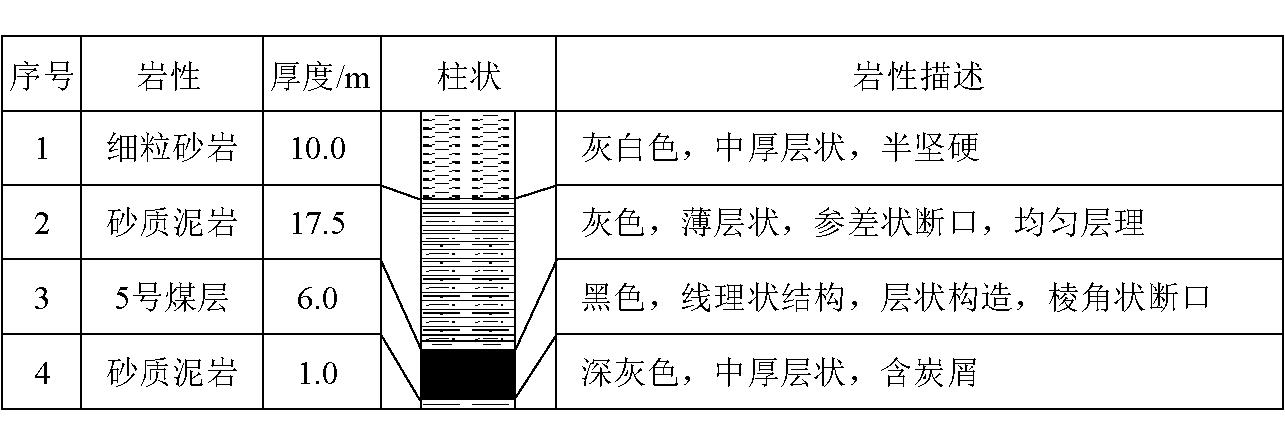

神东矿区位于鄂尔多斯盆地东北部,属于典型的陆相沉积环境,煤岩系以侏罗纪沉积地层为主。研究区为神东矿区5号煤层,煤层顶板覆岩结构相对稳定,直接顶以砂质泥岩为主,基本顶发育厚层细粒砂岩。神东矿区典型坚硬顶板结构如图1所示。

图1 神东矿区典型坚硬顶板结构

1.2 坚硬顶板覆岩运移特征

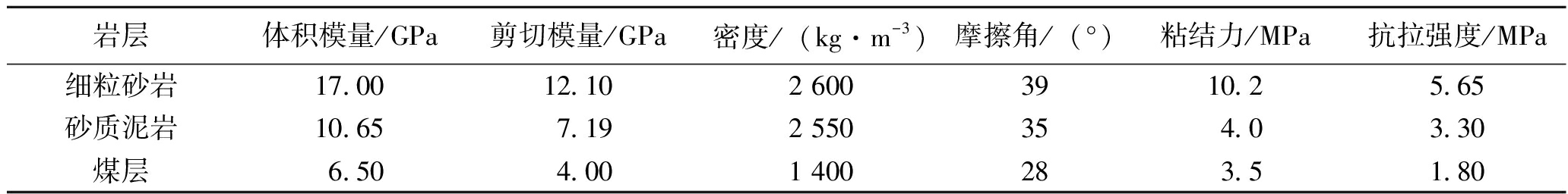

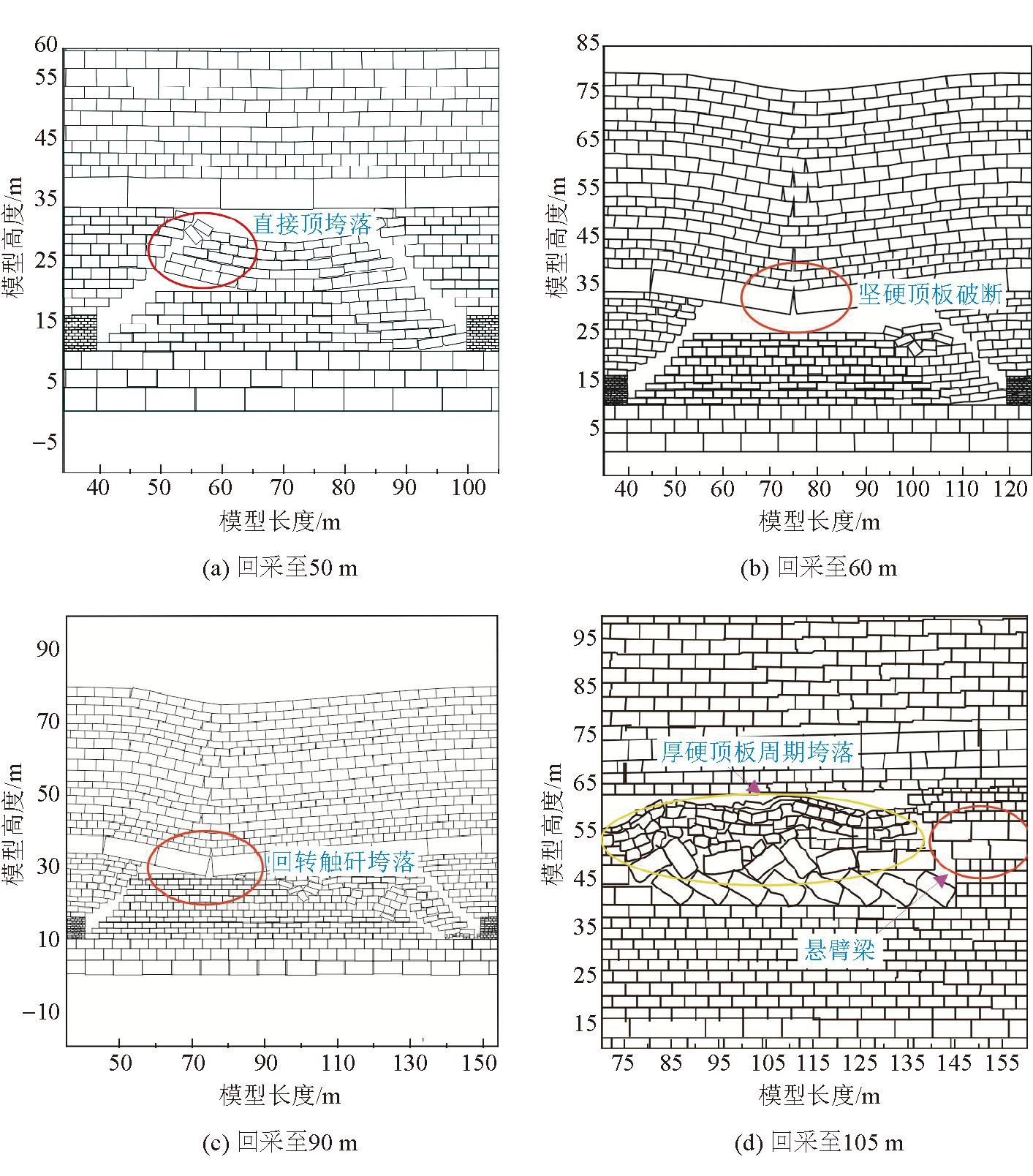

采用UDEC离散元软件对采场围岩运移破断发育规律与应力分布特征进行分析,模型岩层力学参数见表1。模型x轴方向为煤层走向,y轴方向为工作面竖直方向。模型尺寸为200 m×100 m,煤层采厚6.0 m,模型两侧留设40 m边界,下端采用全部约束,左右侧面分别约束x方向位移,上端面为自由端的力学边界,如图2所示。由于尺寸限制,模型未建立至地表、未建立岩层等效深度400 m,通过计算,在模型顶板施加等效垂直应力8 MPa。煤层开挖时,分别在坚硬顶板、煤层中布置测线,记录坚硬顶板位移和煤层应力,网格划分2.5 m×5.0 m,进行间隔10 m的数据提取。

表1 岩石力学参数

岩层体积模量/GPa剪切模量/GPa密度/(kg·m-3)摩擦角/(°)粘结力/MPa抗拉强度/MPa细粒砂岩17.0012.102 6003910.25.65砂质泥岩10.657.192 550354.03.30煤层6.504.001 400283.51.80

图2 厚层坚硬顶板覆岩模型

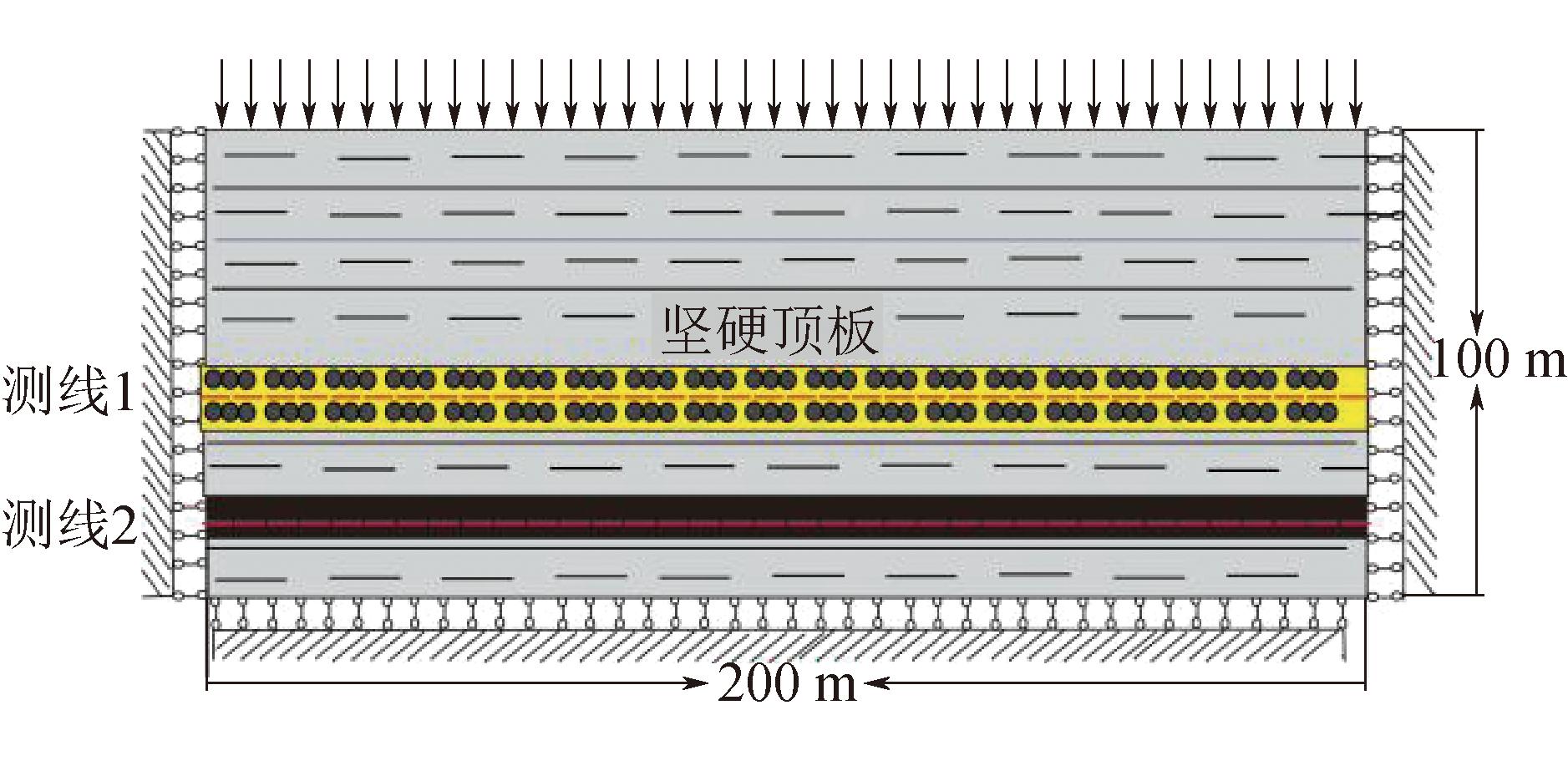

坚硬顶板覆岩破断结果如图3所示。由图3可知,工作面回采至50 m时,直接顶由下向上逐渐垮落直至细粒砂岩坚硬顶板,煤层直接顶与低位关键层离层量发育达到最大,低位关键层与上覆岩层发生弯曲变形;工作面回采至60 m时,坚硬顶板发生初次破断,其破断运移形式为滑落失稳,呈“悬臂梁”结构,低位关键层上覆软弱岩层也随之冒落,与上覆坚硬顶板之间形成显著离层;工作面回采至90 m时,由于采出空间加大,厚层坚硬顶板发生大幅回转,直至与直接顶板垮落块体发生接触;工作面回采至105 m时,发生周期性垮落,且上覆的软弱岩层也随之冒落,周期来压步距为15 m,低位关键层呈“悬臂梁”结构,上覆坚硬岩层弯曲变形,悬顶面积不断增加。

图3 坚硬顶板覆岩破断结果

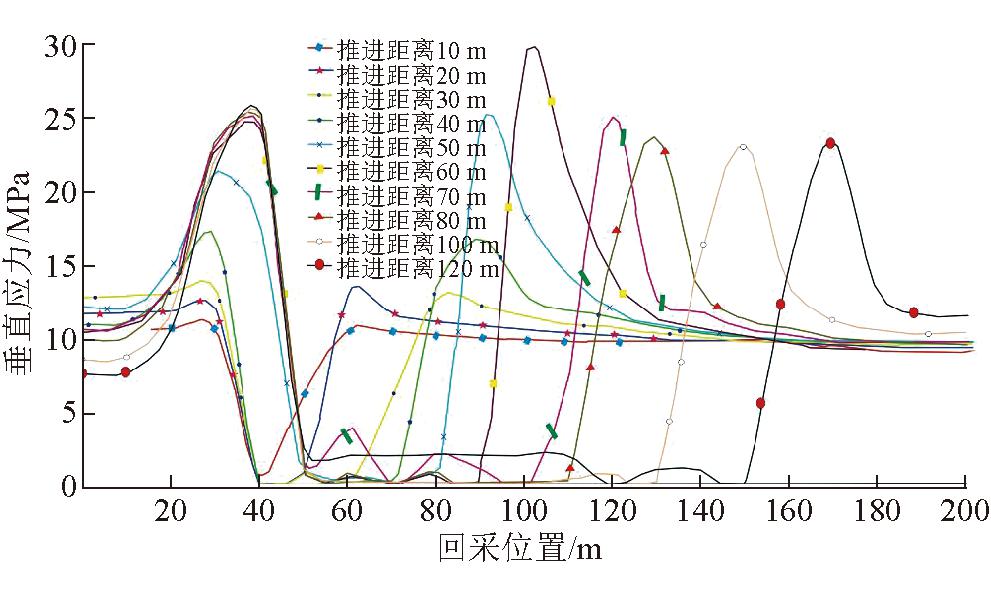

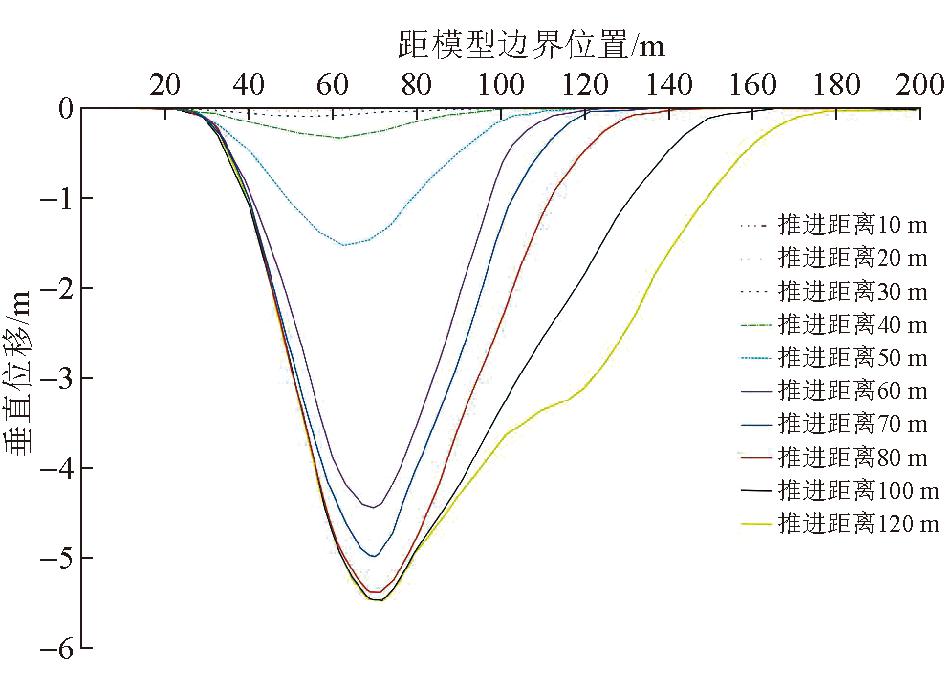

利用模型布置测线,采集各个监测点数据,绘制煤层应力监测曲线和坚硬顶板变形监测曲线,如图4和图5所示。由图4和图5可知,工作面回采至30 m 前,坚硬顶板垂直变形不明显;当工作面回采至 40~50 m时,直接顶发生初次垮落,难以支撑坚硬顶板,导致其垂直位移加大,下沉位移为1.5 m;当工作面回采至 60 m 时,坚硬顶板变形突增,发生首次破断,下沉位移达 4.5 m;当工作面回采至 70 m 时,坚硬顶板达到最大下沉位移为 5.5 m。

图4 煤层应力监测曲线

图5 坚硬顶板变形监测曲线

工作面回采10~40 m期间,应力集中范围较小,为超前6~10 m区域,应力集中系数为1.05~1.32;工作面回采至50 m 时,直接顶完全垮落,超前应力影响范围达 25 m,应力集中系数为2.11;工作面回采至60 m时,坚硬顶板初次破断,在煤壁前方形成较大的采动支撑应力,煤体发生变形破坏,支撑应力向煤体深部转移,支撑应力峰值25.0 MPa,应力集中系数达2.50,峰值位置位于工作面前方6.0 m;工作面回采至 120 m时,支撑应力峰值趋于稳定。

1.3 坚硬顶板大采高开采致灾机理

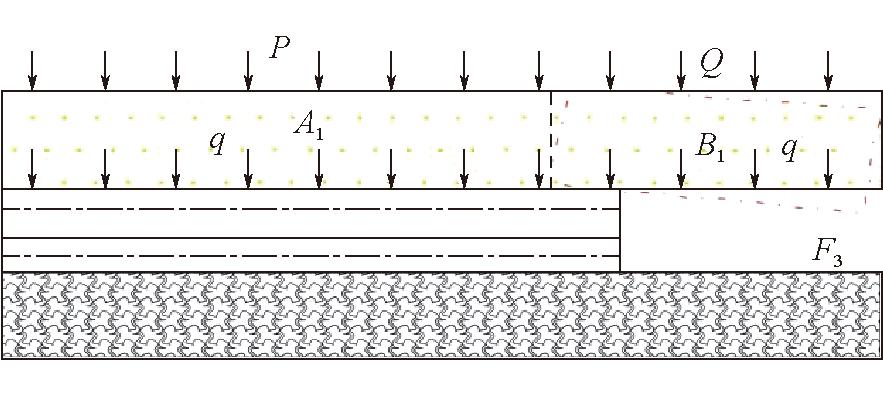

由模拟结果可知,在大采高开采条件下,坚硬顶板回转的空间明显加大,导致低位坚硬岩层提前进入了“垮落带”区域,并在覆岩运移过程中以“悬臂梁”结构的周期出现[16]。厚层坚硬顶板在弯曲下沉中完成了巨量弹性能的积聚,为覆岩结构失稳和运动提供了内在动力,同时在其破断瞬间向工作面贡献大量能量,从而引发矿压动力灾害。依托“悬臂梁”理论构建了坚硬顶板力学模型,如图6所示。

图6 坚硬顶板力学模型

随着开采的不断进行,顶板上覆载荷Q随时间变化,假定其为均布载荷q。“悬臂梁”循环发育时期,坚硬顶板在覆岩及自重作用下积蓄弹性能,其挠曲方程为:

(1)

式中:ω1——顶板变形下沉量;

q——均布载荷;

ld——悬顶长度;

E——岩层弹性模量;

I——梁结构的惯性矩;

x ——力作用点到支撑点的距离。

悬顶极限破断跨距Lmax和其末端最大的变形量Wmax分别为:

式中:Lmax——悬顶极限破断跨距;

Wmax——末端最大变形量;

Rt——顶板极限抗拉强度;

h——坚硬岩层厚度

t——时间。

悬臂结构在变形阶段蓄积的弹性能Us和破断动能Uh关系分别为:

式中:Us——变形阶段蓄积的弹性能;

Uh——变形阶段破断动能;

ξ1——能量耗散系数,小于1。

厚层坚硬岩层破断前后伴随能量积聚和释放,假设该物理过程为封闭系统,与外界无热交换,依据热力学第一定律分析可知[17]:

△U=Us-Uh

(6)

式中:△U——释放应变能。

△U为煤岩层失稳后释放的能量,是引起动载和强矿压灾害的能量。当△U>0 时,坚硬岩层失稳后将向工作面释放能量,可能引发支架压死、设备倾倒等失稳现象。

可见,在大采高综放采煤条件下,低位坚硬顶板整体性强且易形成大面积悬顶,整体呈现大“悬臂梁”形式垮落,易聚集大量弹性能,断裂垮落块度大,释放能量大,破断后易释放巨大冲击效应。

2 超前区域卸压防治原理

2.1 水力压裂弱化控制机理

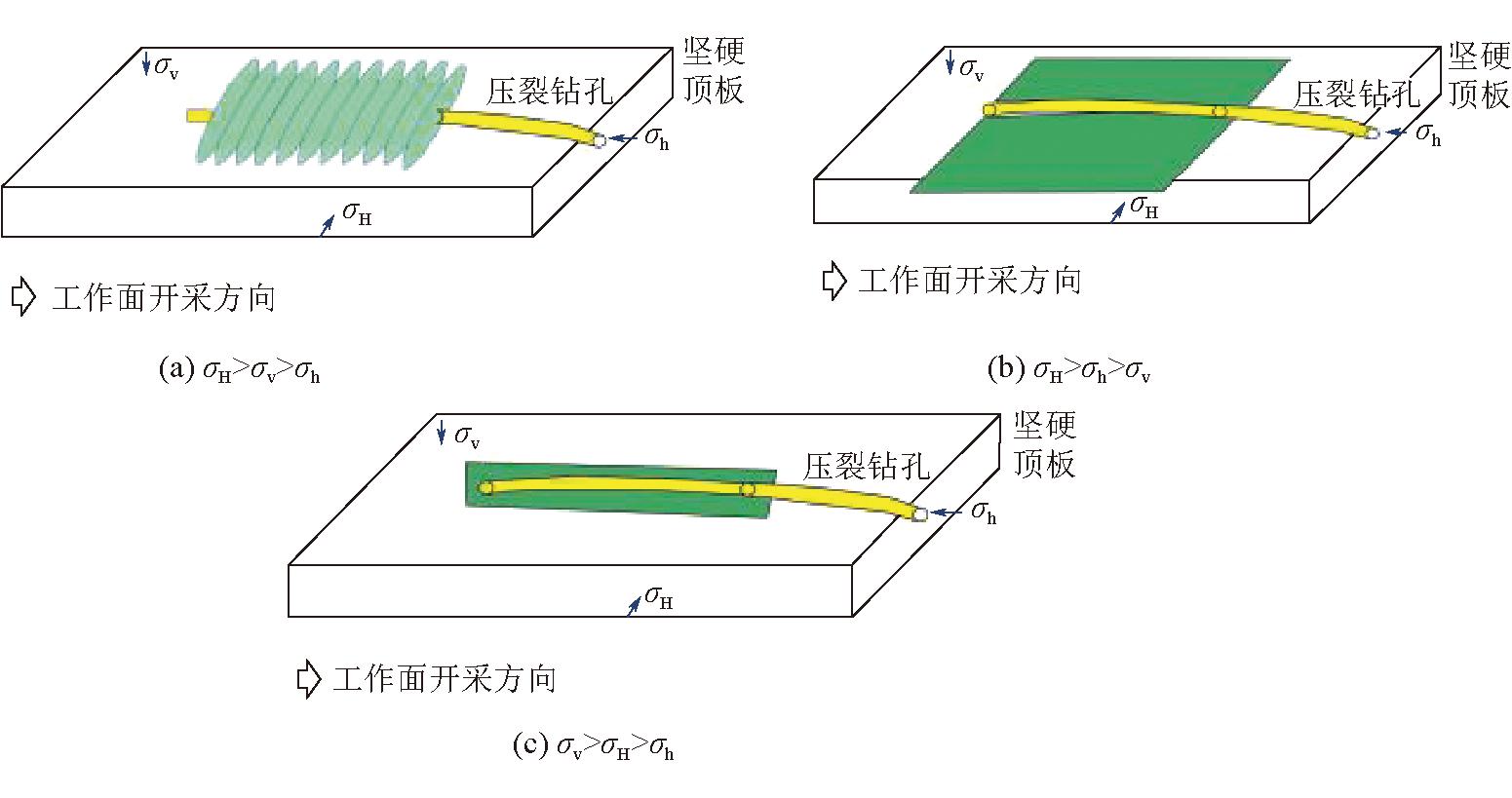

压裂裂缝的最终发育方向是平行于最大主应力方向,根据三向应力σH、σv、σh,裂缝的扩展形态大致可分为3种情况[18]:当σH>σv>σh时,沿定向长钻孔水平压裂段,垂直工作面开采方向形成椭球体裂隙网络,该类型裂缝的形成使坚硬岩层切分成多个块段,弱化了岩层的完整性和强度,有效减小了顶板来压步距,岩层突然破断的能量释放强度将大幅减弱,如图7(a)所示;当岩层最大最小水平主应力方向不同,且满足 σH>σh >σv时,水平段分段压裂后在垂直于工作面方向形成一水平裂缝面网,裂缝面的存在,实现了厚层坚硬顶板分层,降低了坚硬顶板的有效厚度,如图7(b)所示;当满足σv >σH >σh时,即岩层所受垂直应力最大,此时裂缝扩展形态如图7(c)所示,形成垂直缝为主的近线状裂缝面,压裂裂缝覆盖范围较小,对于岩层的控制程度有限,工程量大,难以对工作面的矿压动力灾害进行有效防治。

图7 不同应力状态压裂裂缝形态

基于凯撒变换(Kaiser)法获取了神东矿区地应力分布特征,神东矿区开采煤层埋深大部分在400 m以浅,经过测试,神东矿区埋深200 m以浅,应力状态σH>σh >σv;在200 m以深,应力状态σH>σv>σh,符合图7(a)和(b)压裂成缝条件,有利于坚硬顶板改造。

通过分段水力压裂将坚硬顶板岩层压裂成不规则块段,各块段间形成弱面,当支承压力增大时,各块段将沿弱面滑移释放能量,降低岩层应力,达到“压裂减小蓄能块段,降低蓄能能力”的矿压动力灾害控制。岩块集聚弹性能uv为:

(7)

式中:v——体积;

σ1——第一主应力;

σ2——第二主应力;

σ3——第三主应力;

δ——岩体泊松比。

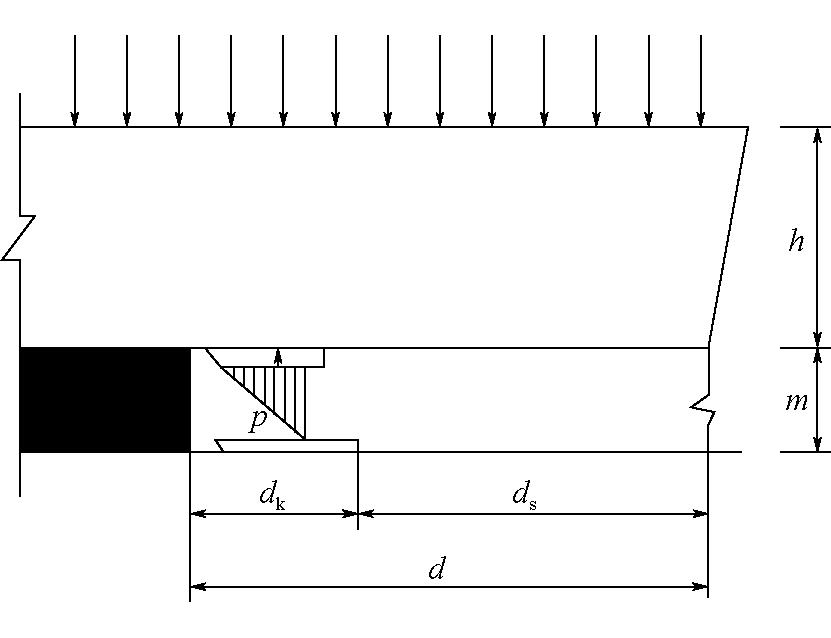

由式(7)可知,岩体集聚的弹性能与其块度及围岩应力正相关。因此,将岩体压裂人为划成多个小块,其蓄积能量随着岩体块度而减小。坚硬顶板分区分段压裂治理模型如图8所示。

图8 坚硬顶板分区分段压裂治理模型

由图8可知,坚硬顶板在高压压裂液作用下,发生“起裂成缝-裂缝拓展-循环成缝”等多个过程,均伴随着能量消耗,其为不可逆的消耗,人工预制裂缝规模越大整体卸压效果越好。在压裂缝网发育过程中促使能量持续释放,增大卸压区域,构建新的应力集中转移区,实现坚硬顶板应力的转移和消散。

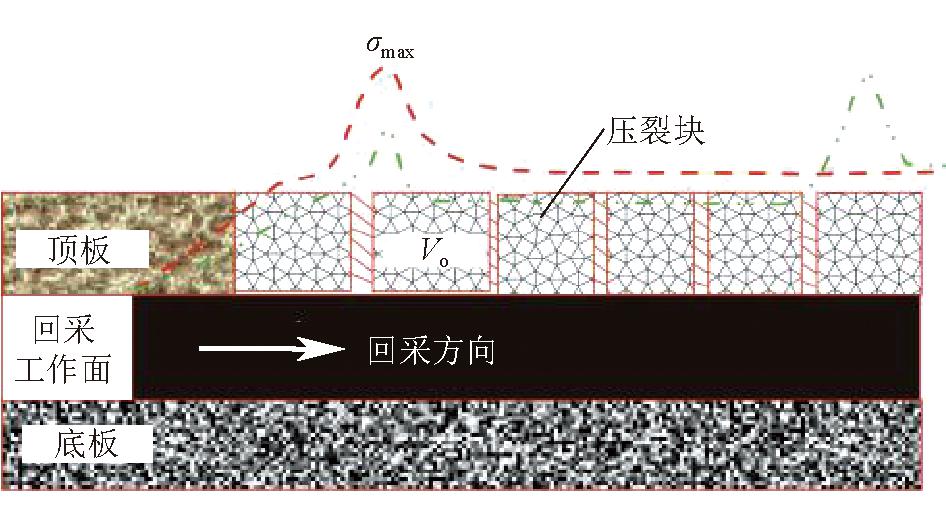

2.2 顶板岩层运动控制机理

在工作面近场岩层范围内,三维裂缝网破坏坚硬岩层完整性,弱化其力学性质,压裂产生的人工网状裂缝使坚硬顶板提前释放部分应力,削弱其破断时动载能量;网状裂缝使工作面顶板从长悬臂形态转变为短悬臂形态或者岩块铰接形态,当顶板破断结构处于长悬臂状态时,其末端为自由端,支架承载长悬臂结构全部作用载荷,当顶板处于短悬臂状态时,虽然仍由支架承载该结构所有载荷,但载荷作用程度大幅降低,而当顶板结构为铰接状态时,一般为“砌体梁”结构,支架与铰接块体共同承载上部作用载荷,因此压裂后即通过改变来压时块体作用状态,降低应力集中程度,达到近场岩层控制效果。工作面近场压裂岩层控制如图9所示。

图9 工作面近场压裂岩层控制

3 坚硬顶板合理悬顶长度定量分析

3.1 力学分析

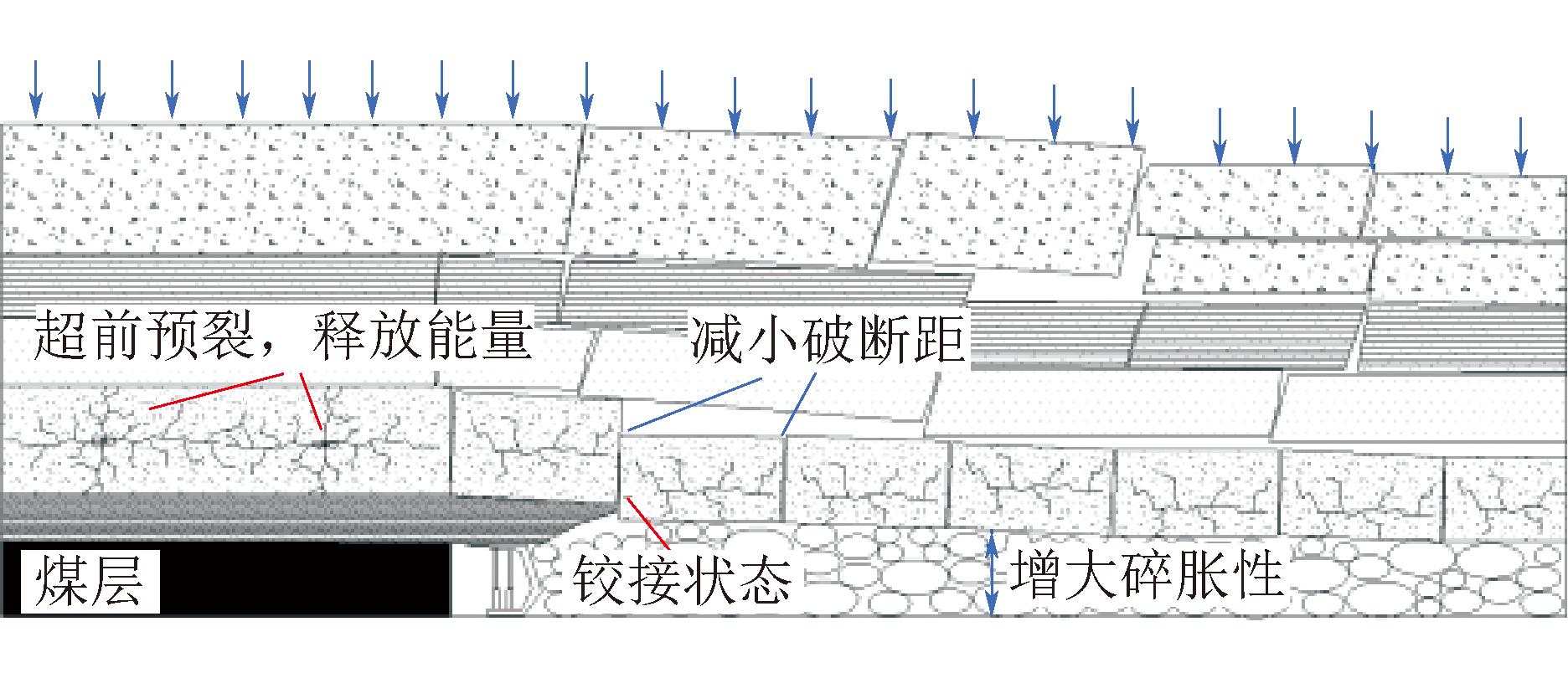

煤层低位关键层可等效为上位顶板和煤层之间弹性应变梁。坚硬顶板发生第一次破断后,伴随回采的持续,梁的一端固定于工作面前方煤壁,另一端悬挂在采空区之上,形成“悬臂梁”结构。

坚硬顶板“悬臂梁”结构主要有均布、非均布及集中3种荷载形式。煤壁固支端均为最大弯矩发育处,且多为均布荷载,据此建立“悬臂梁”力学模型,如图10所示。支架控顶区应力分布模型选取三角分布,支架切顶线处阻力为 p。

图10 坚硬顶板“悬臂梁”力学模型

3.2 合理悬顶长度的确定

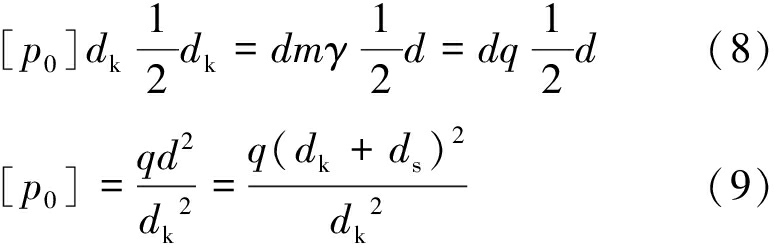

根据建立的“悬臂梁”力学模型可知,在既定的支架装置条件下,设周期断裂时工作面支架支护强度为[p0],支架受到“悬臂梁”影响的长度为d,且d=dk+ ds。“悬臂梁”煤壁上方破断为发生动力灾害最危险情况,则有:

式中:[p0]——周期断裂时支架支护强度;

dk——支架控顶距;

ds——支架后顶板悬顶长度;

d——支架所承受的顶板悬顶长度;

m——岩层厚度;

γ——岩层容重;

q——上部均布载荷。

既定支架条件下,限于支架支护强度无法无限大,其具有设计支护强度,即限定值,假设该值为[p] ,为了保障工作面安全生产,顶板周期来源时支架强度[p0] 不大于支架的设计支护强度[p],即:

(10)

通过以上分析,得到依托支架支护强度阈值的坚硬顶板合理悬顶距离d为:

(11)

4 工程应用

4.1 工程概况

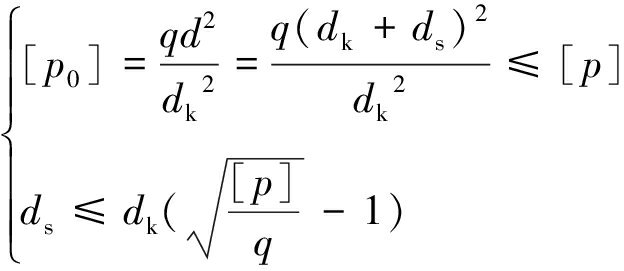

神东布尔台煤矿42203工作面回采长度为4 485.2 m,工作面宽320 m,采高6.5 m;开采煤层厚度5.00~7.18 m,平均厚度5.91 m,煤层基本顶板发育有强度高、厚度大、致密的细粒砂岩,平均厚度19 m,各岩层力学参数详见表2。在工作面回采过程中,常发生支架压死、爆缸、瞬间底鼓和弹射等强矿压灾害现象。

表2 煤岩力学参数

层序岩性层厚/m容重/(kN· m-3)抗拉强度/MPa弹性模量/GPa112上煤层1.0514.02.132.002砂质泥岩3.3926.02.7011.90312煤层0.7814.01.682.004粉砂岩18.4827.15.248.005砂质泥岩7.5125.53.628.60622煤层2.8214.01.172.007砂质泥岩14.2025.64.218.218中粒砂岩20.8926.14.458.149砂质泥岩14.9725.41.9310.9910细粒砂岩22.8627.09.2614.0011砂质泥岩14.4326.11.5210.561242煤层7.2314.01.082.00

4.2 合理悬顶长度确定

(1)坚硬顶板及其上覆荷载。依据关键层理论[19],上覆岩层(n)对坚硬顶板岩梁作用的荷载为(qn)1,其整体可表示为:

(12)

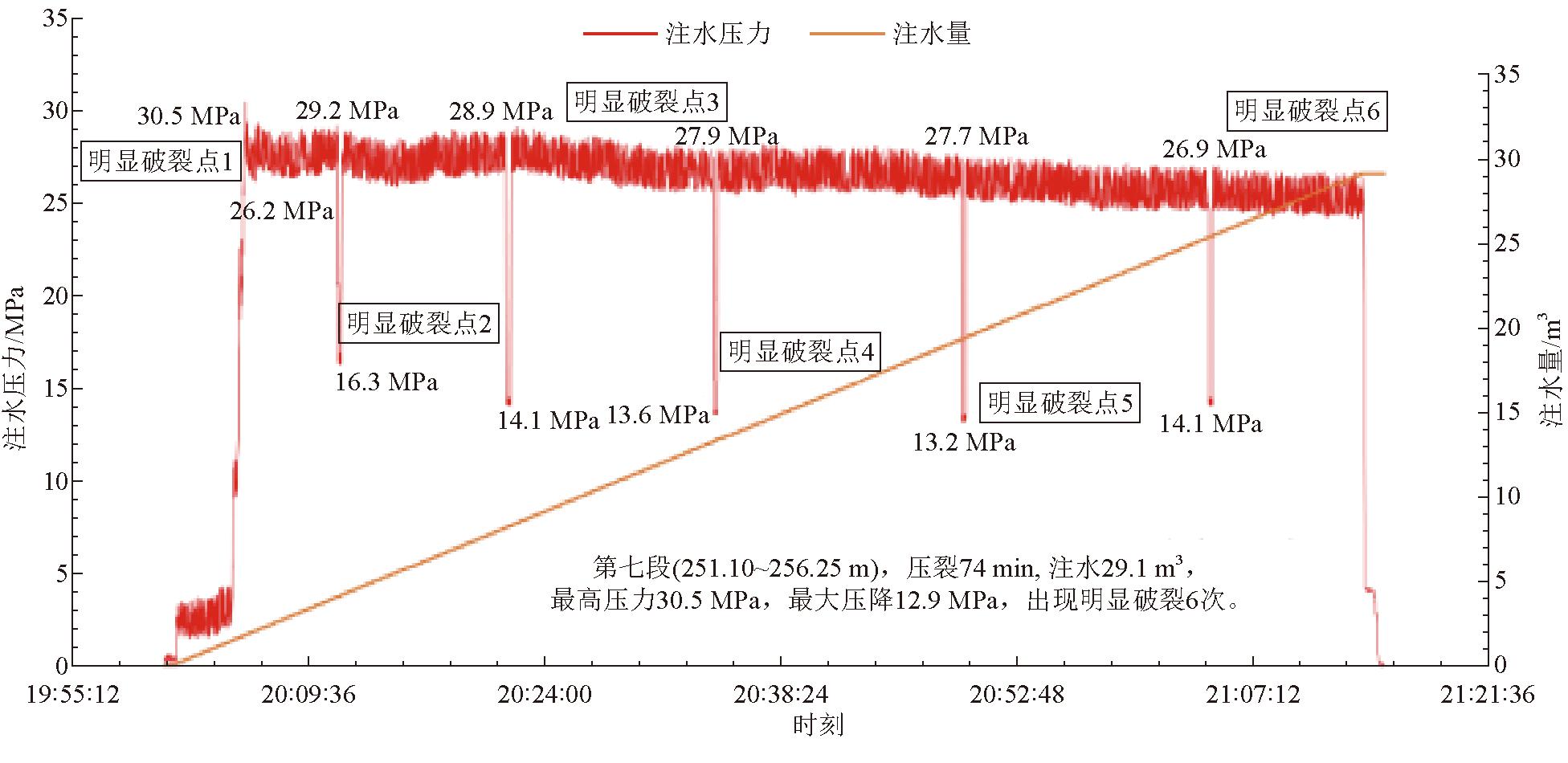

将研究区煤岩力学参数代入式(12),得坚硬岩梁自身的荷载 q1=376.6 kPa。当考虑到层序10对层序11岩层的荷载作用时,则(q10)11=158.5 kPa。通过式(12)循环计算可知,计算至煤层顶板第11层砂岩位置时出现(q)11=376.6 kPa,而(q10)11=158.5 kPa,因此,顶板上部第二层为关键层,以此类推,第三层为载荷层,则以第三层作为作用于第二层坚硬岩梁上的荷载,为817.2 kPa。

(2)合理悬顶长度的确定。工作面支架设计额定工作阻力为18 000 kN/架,设计支护强度为1.8 MPa,控顶距离为5.20 m,带入式(10),得到坚硬顶板合理悬顶长度为7.8 m。

4.3 坚硬顶板控制技术应用

4.3.1 压裂曲线效果分析

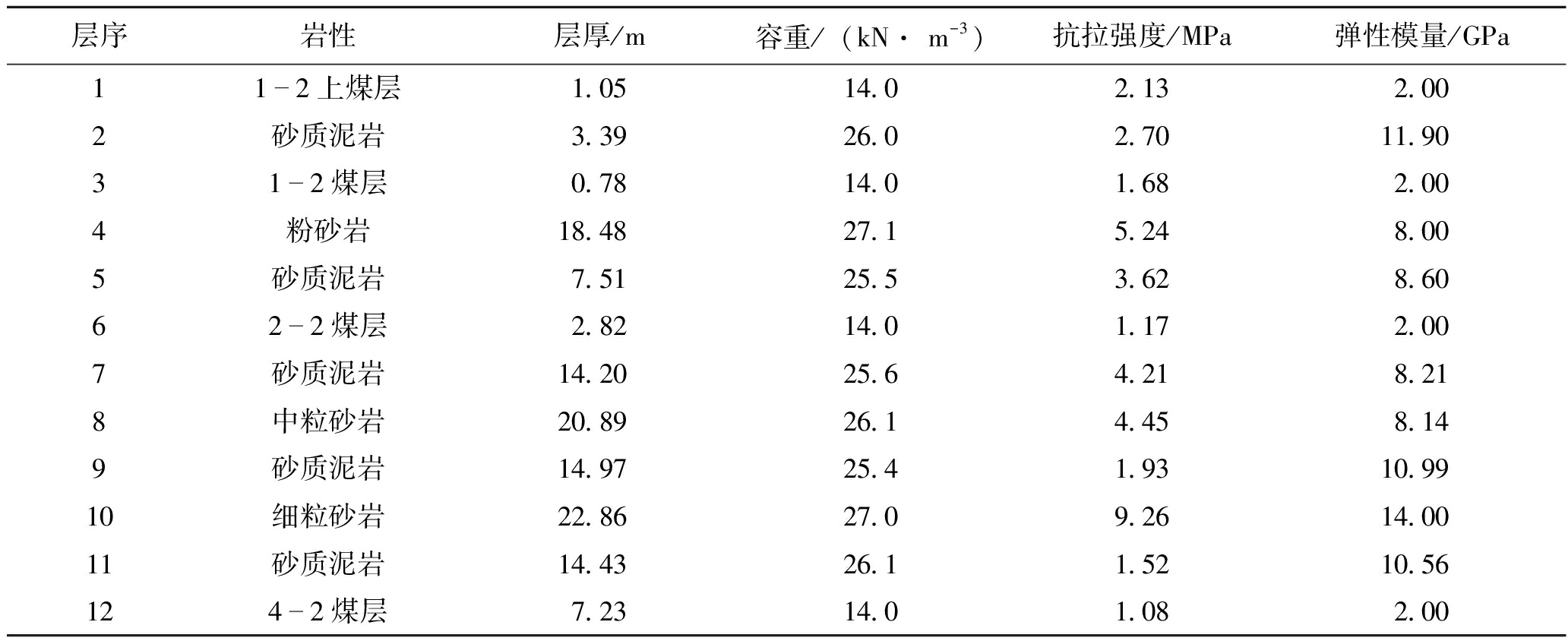

采用“双封单卡”裸眼分段水力压裂工艺技术进行钻孔由内至外的逐段压裂施工,压裂位置为进入目标层位的水平段,单孔有效水平段310~420 m,单孔压裂8~15段,单孔注高压水280~540 m3,最大泵注压力30.5 MPa,最小泵注压力12.4 MPa,最大泵注压力降幅12.9 MPa,共出现3.0 MPa以上压力降160次。分段压裂过程压力曲线变化规律(部分)如图11所示。

图11 分段压裂过程压力曲线变化规律(部分)

4.3.2 压裂治理效果评价

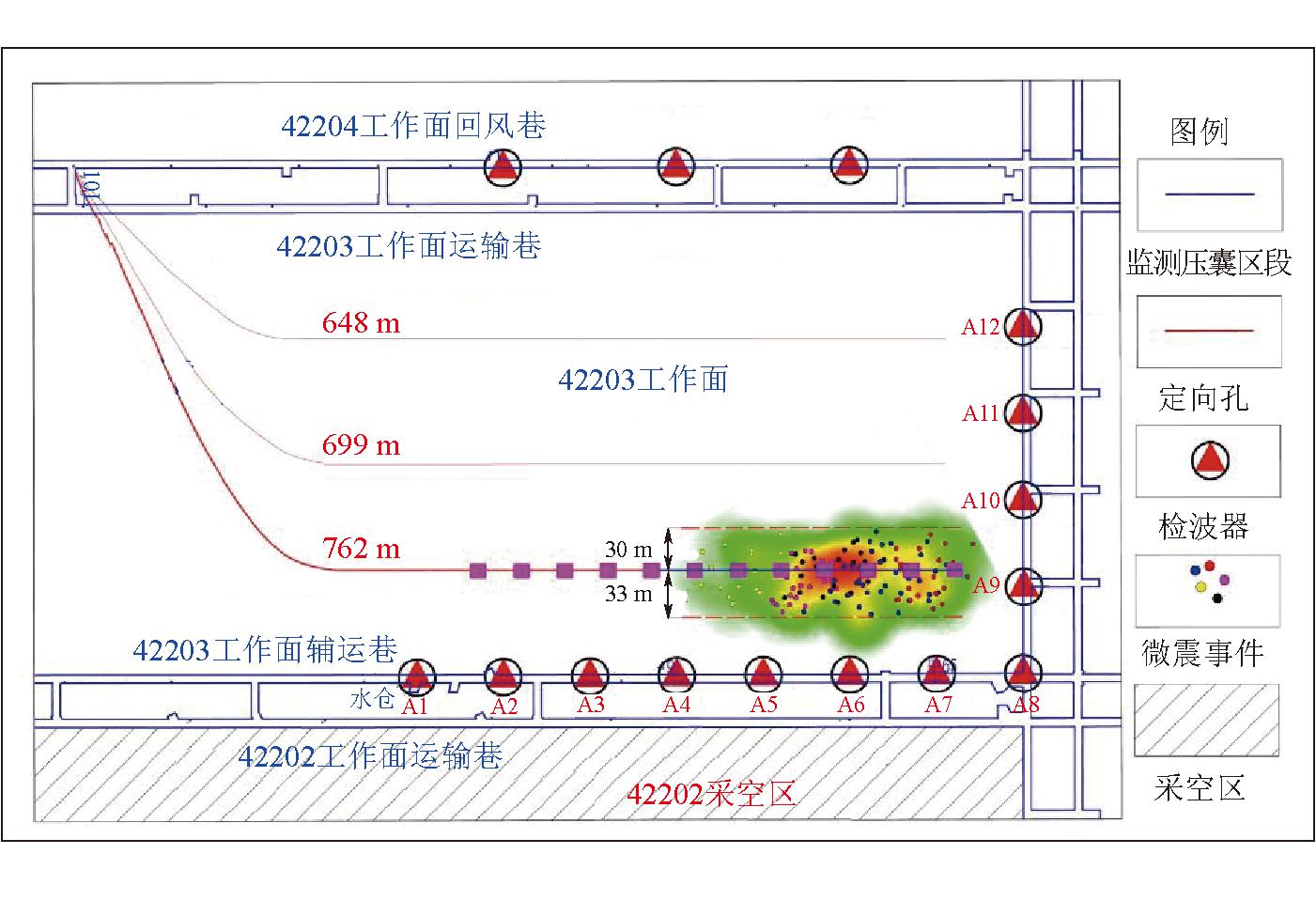

(1)在水力压裂过程中,监测到在42203工作面辅运巷处垂直钻孔方向微震事件的分布如图12所示。由图12可知,主要影响范围集中在钻孔两侧约63 m内,以钻孔为中心,实体煤侧展布30 m,采空区侧延展33 m。

图12 压裂裂缝微震监测情况

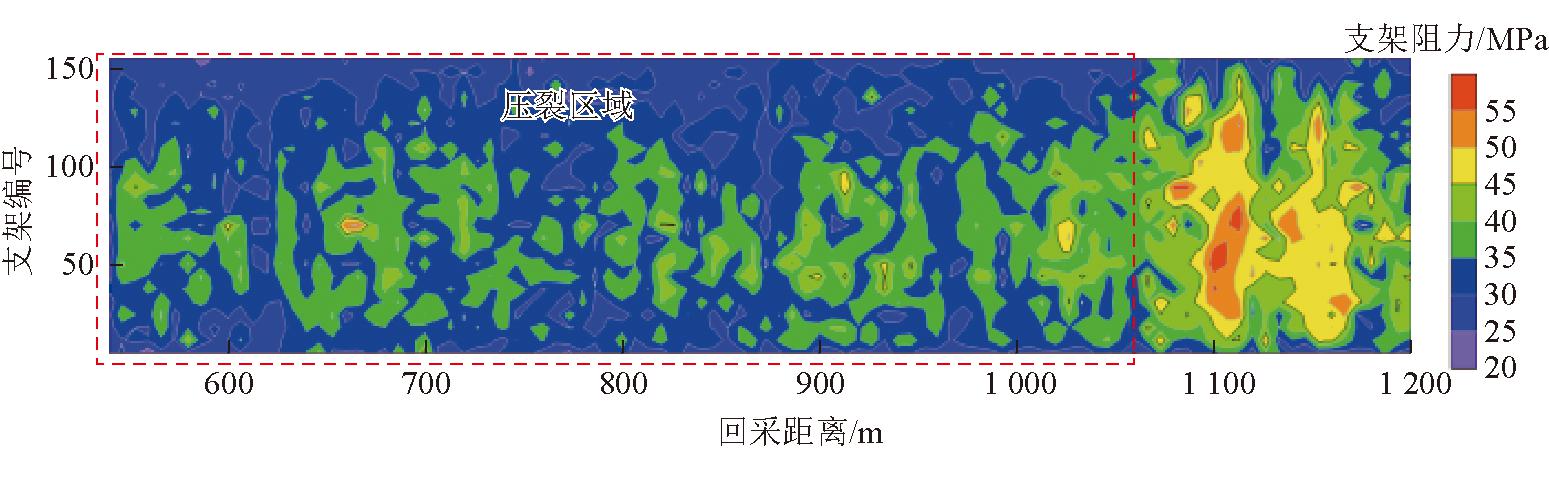

(2)通过井下跟踪监测和支架数据采集,绘制了工作已采位置未治理与治理区域的支架阻力变化,如图13所示,图中虚线框内为压裂区域。由图13可知,在工作面倾向方向,未治理区域45 MPa以上高应力区占比超过2/3,治理后45 MPa以上支架阻力值在工作面倾向方向显著减小,占比不足5%,支架压力普遍降低。

图13 压裂前后区域支架阻力分布特征

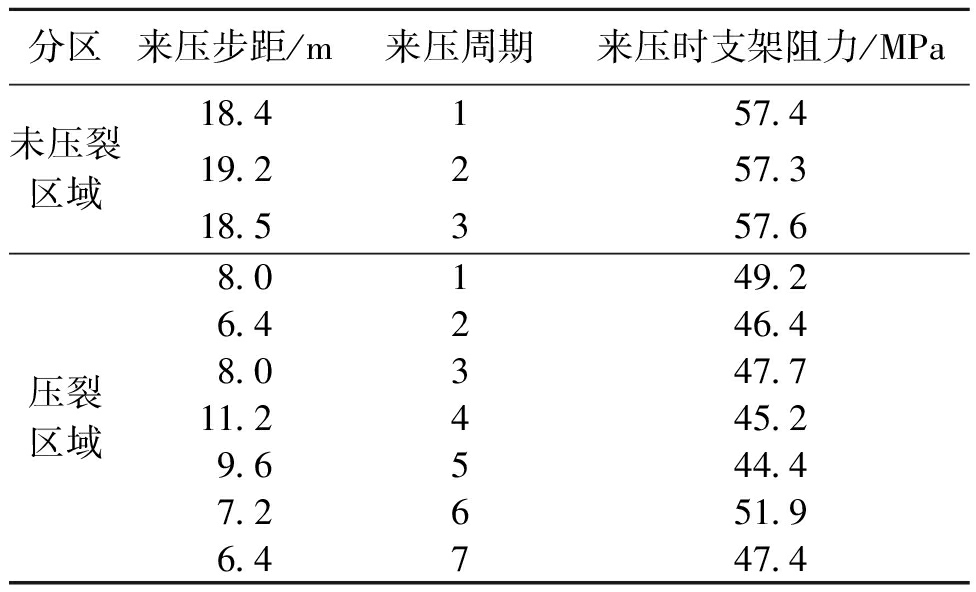

压裂前后区域矿压显现特征对比见表3。由表3可知,未治理区域周期来压步距较大,矿压显现剧烈,周期来压步距为18.4~19.2 m,平均为18.7 m,大于计算的合理悬顶长度,来压时支架阻力为57.3~57.6 MPa,平均为57.4 MPa;水力压裂治理区域的周期来压步距与矿压强度显著减小,周期来压步距为 6.4~11.2 m,平均为8.6 m,与计算的合理破断距(7.8 m)基本一致,来压步距与未压裂时相比,降幅54.0%以上,来压时支架阻力为44.4~51.9 MPa,平均为47.2 MPa,降幅21.67%。综合以上分析,在工作面在实施了坚硬顶板压裂卸压改造后,周期来压步距、支架阻力、来压范围及强度大幅下降。

表3 压裂前后区域矿压显现特征对比

分区来压步距/m来压周期来压时支架阻力/MPa未压裂区域18.4157.419.2257.318.5357.6压裂区域8.0149.26.4246.48.0347.711.2445.29.6544.47.2651.96.4747.4

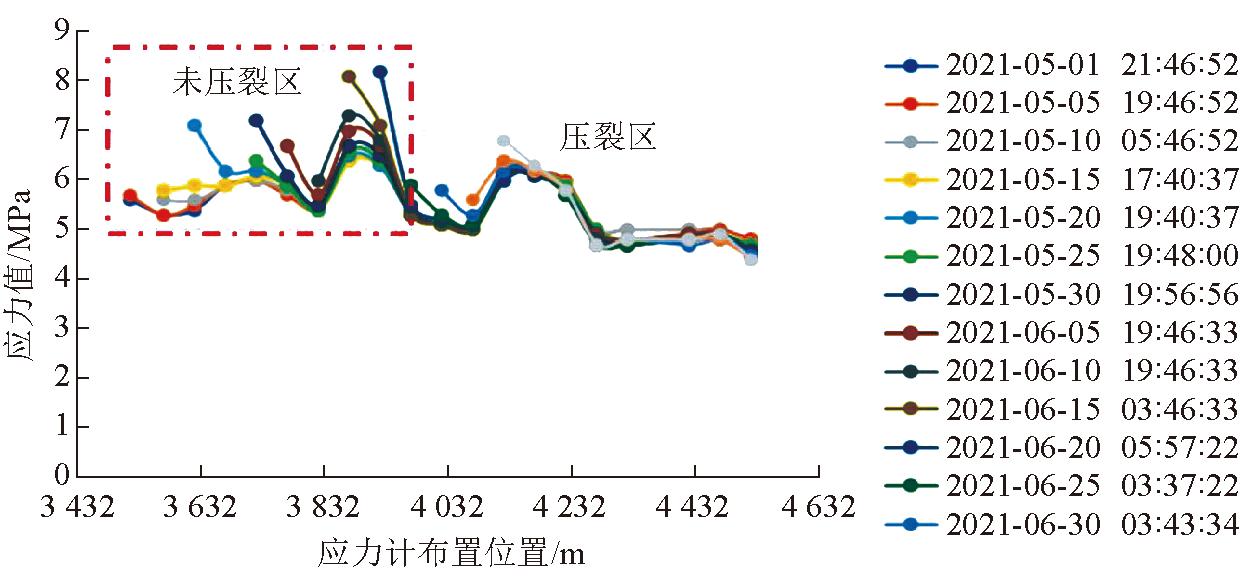

(3)利用围岩应力监测设备监测超前围岩应力压裂前后对比,如图14所示,虚框和虚框外分别为未压裂区和压裂区。通过分析可知,超前未压裂区域煤体应力较大,最高达到8 MPa,超前压裂区域内煤体应力受采动影响有所降低,最大7 MPa,压裂前后,煤体应力峰值降低1 MPa,降幅12.5%;未压裂区域应力波动幅度维持在3 MPa作用,压裂后维持在2 MPa左右。以上表明,水力压裂超前弱化对降低煤体峰值应力和煤体应力均布化均有良好的改造效果。

图14 工作面超前围岩应力压裂前后对比

5 结论

(1)揭示了坚硬顶板综放开采致灾机理,厚层坚硬顶板煤层开采过程中的上覆顶板大面积悬顶,易形成“悬臂梁”结构,断裂垮落块度大,且会释放大量冲击动载能量。

(2)提出了基于能量原理的坚硬顶板分段压裂控制技术,对低位坚硬岩层进行弱化改造,减小悬顶长度,提高破断频次,降低能量集聚。构建了合理悬顶长度判识力学模型,确定合理悬顶长度。

(3)典型矿井工程应用表明,顶板分段水力压裂弱化施工后,来压步距控制在10 m以内,降幅达54.0%,实现了坚硬顶板强矿压灾害的有效控制,验证了合理悬顶长度控制计算的准确性。

(4)分段压裂将坚硬顶板岩体压裂成不规则块段,降低顶板来压步距,实现蓄能块段减小,蓄能能力降低,并在成缝过程中,实现能量的消耗、应力的转移和消散,控制近场厚层坚硬顶板破断特征,实现矿压动力灾害的有效治理。

[1] 康红普,张镇,黄志增.我国煤矿顶板灾害的特点及防控技术[J].煤矿安全,2020,51(10):24-33,38.

[2] 潘一山,代连朋.煤矿冲击地压发生理论公式[J].煤炭学报,2021,46(3):789-799.

[3] 郑凯歌,王林涛,李彬刚,等.坚硬顶板强矿压动力灾害演化机理与超前区域防治技术[J].煤田地质与勘探,2022,50(8):62-71.

[4] 王泽阳,郑凯歌,王豪杰,等.定向长钻孔分段水力压裂技术在冲击地压防治中的应用[J].中国煤炭,2022,48(7):68-78.

[5] 姜耀东,潘一山,姜福兴,等.我国煤炭开采中的冲击地压机理和防治[J].煤炭学报,2014,39(2):205-213.

[6] 齐庆新,李一哲,赵善坤,等.我国煤矿冲击地压发展70年:理论与技术体系的建立与思考[J].煤炭科学技术,2019,47(9):1-40.

[7] 何江,窦林名,王崧玮,等.坚硬顶板诱发冲击矿压机理及类型研究[J].采矿与安全工程学报,2017,34(6):1122-1127.

[8] 于斌,匡铁军,杨敬轩,等.特厚煤层开采坚硬顶板覆岩结构及其演化特征分析[J].煤炭科学技术,2023,51(1):95-104.

[9] 于斌,邰阳,匡铁军,等.大空间采场远近场坚硬顶板井上下控制理论及技术体系[J].煤炭学报,2023,48(5):875-1893.

[10] 陈冬冬,何富连,谢生荣,等.弹性基础边界基本顶板结构周期破断与全区域反弹时空关系[J].岩石力学与工程学报,2019,38(6):1172-1187.

[11] 姜福兴,刘懿,张益超,等.采场覆岩的“载荷三带”结构模型及其在防冲领域的应用[J].岩石力学与工程学报,2016,35(12):2398-2408.

[12] 刘少虹,潘俊锋,夏永学.巨厚坚硬岩浆岩床破裂运动诱发冲击地压机制研究[J].岩石力学与工程学报,2019,38(3):499-510.

[13] 张科学.构造与巨厚砾岩耦合条件下回采巷道冲击地压机制研究[J].岩石力学与工程学报,2017,36(4):1040.

[14] 窦林名,赵从国,杨思光,等.煤矿开采冲击矿压灾害防治[M]. 徐州:中国矿业大学出版社,2006.

[15] 李新华,张向东.浅埋煤层坚硬直接顶破断诱发冲击地压机理及防治[J].煤炭学报,2017,42(2):510-517.

[16] 鞠金峰,许家林,朱卫兵.浅埋特大采高综采工作面关键层“悬臂梁”结构运动对端面漏冒的影响[J].煤炭学报,2014,39(7):1197-1204.

[17] 崔楠,马占国,杨党委,等.孤岛面沿空掘巷煤柱尺寸优化及能量分析[J].采矿与安全工程学报,2017,34(5):914-920.

[18] ZHENG K,LIU Y,ZHANG T,et al. Mining-induced stress control by advanced hydraulic fracking under a thick hard roof for top coal caving method: a case study in the shendong mining area,China[J]. Minerals,2021,11(12): 1405.

[19] 钱鸣高,缪协兴,许家林.岩层控制中的关键层理论研究[J].煤炭学报,1996,(3):225-230.

Study on advanced regional control technology for strong mine pressure dynamic disaster in hard roof

移动扫码阅读

- 相关推荐