采煤机技术发展历程(四) ——连续采煤机

时间:2022-02-27 来源:中国煤炭杂志官网 分享:★ 本刊特稿★

采煤机技术发展历程(四)

——连续采煤机

采煤机是行走机构驱动的连续铣削机器,已成为当今煤炭开采的利器。这类截割设备不仅在煤炭或其他固体矿床的井工开采、露天开采有广泛应用,并且已拓展到其他工程施工的土石挖掘作业,未来在海底采矿和太空采矿中也有用武之地。

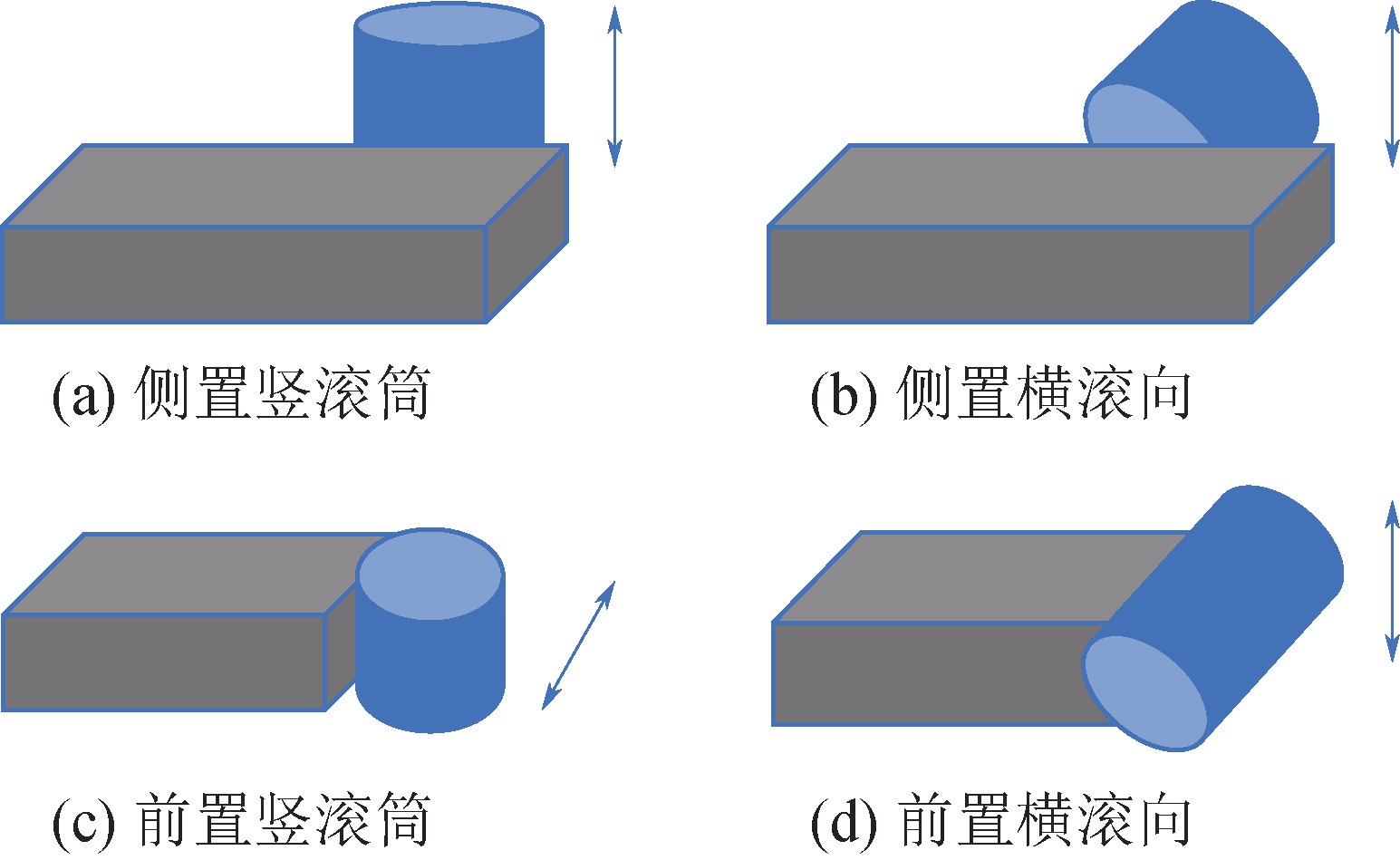

对行走机构与铣削滚筒进行不同组合,可以构建侧置滚筒采煤机和前置滚筒采煤机的4种构型,如图1所示。侧置滚筒采煤机的行走轨迹平行于煤壁,属于长壁式采煤工艺,先构建行走空间,然后滚筒切入煤壁0.5~1 m,行走的采煤机带动滚筒连续铣削煤壁,一次行程为100~400 m,称之为长壁采煤机。前置滚筒采煤机的行走轨迹垂直于煤壁,属于开拓式采煤工艺,行走的采煤机推动滚筒掘进头铣削煤壁,两侧留有煤柱,称之为短壁采煤机。

图1 滚筒采煤机基本构型

连续采煤机采用前置横滚筒构型,具有机身短、行走灵活、铣削宽度大等优点,是一种把截割、装载、转运、移动行走、喷雾降尘融于一体的高度机械化开采设备。连续采煤机兼有采煤和掘进功能,既可以用于煤层短壁开采,也能在煤层掘进巷道。此外,连续采煤机在井下成功应用之后,转而作为露天采矿机、路面铣刨机、海底采矿机使用。

1 连续采煤机发展历程

连续采煤机(以下简称“连采机”)是自行式连续剥落煤炭并将其装入运输设备的地下采矿机器,一般在机器前部切割煤层,加装锚杆机之后也可用作煤巷快速掘进设备,被称为掘锚机。地下连采机按破岩机构型式分为滚筒式、螺旋钻式、悬臂式和摆轮式4种。

1.1 国外连续采煤机发展

国外的连采机制造商经历了从分散到集中的过程,目前已聚集到日本小松采矿公司(Komatsu Mining Corp.)(含兼并的美国久益公司机型)、美国卡特彼勒(Caterpillar)公司(含兼并的德国采矿技术公司(DBT)、比塞洛斯公司机型)和瑞典山特维克(Sandvik)公司(含兼并的奥钢联公司机型)。小松采矿公司收购的久益公司是连采机创始者,它已在全球销售1530余台连采机[1]。

1902年,德国威斯特伐利亚公司(GEW)提出悬臂式连采机构思。1949年,匈牙利采矿工程师阿吉泰(Z Ajtay)博士与科斯佐拉斯(I Koszorus)制造出世界上首台截割头摆动式掘进机,可用于井下采煤。1951年,匈牙利研制出采用横轴截割方式、履带行走的F4型悬臂掘进机,这是连采机的雏形。

1.1.1 久益公司的连采机

1940年,美国久益公司首次进行截链式连采机试验,是在蟹爪式装煤机基础上研发的。1948年研制出3JCM型截链式连采机;1951年,久益公司制造出1CM连采机;1953年研发出6CM型截链式连采机,如图2(a)所示,截宽3.7~6.7 m,采高1.7~3.1 m,截深610 mm,最大行走速度23~26 m/min;1954年制造8CM摆动式截割头连采机,提高了生产能力和装煤效果,但振动太大、维护费用高;1960年制造出CU43皮尔赫格型连采机,与螺旋钻采煤机相似;1968年推出10CM、11CM系列滚筒截割式连采机,又被称为滚筒铣切式连采机,如图2(b)所示,滚筒直径660~970 mm,掏槽深度460~760 mm。

图2 久益公司早期的连续采煤机

1972年,久益公司推出12CM系列厚煤层连采机和14CM系列薄煤层连采机;1978年推出12HM9连采机,1982年12月该机在南非赛肯达煤炭联合公司创造了月产62449 t的高产记录;1979年研发12CM系列连采机,用于中厚煤层开采,形成12CM12、12CM15、12CM18、12CM27、12CM30共5种机型,其中12CM12-10B、12CM18-10D适于开采中硬煤层[2]。截至2005年,我国共引进53台12CM系列的连采机,其中在神东煤炭公司使用41台。

2000年,久益公司推出12BM15连采机,是为某些特定宽度的巷道一次成巷设计的掘进设备,采宽可选4.6 m、4.8 m、5.0 m、5.2 m、5.4 m,采用计算机模拟设计出锚杆的支护布局,并以现场实测加以校正,打眼作业为半自动化[3];2001年推出14CM27高电压连采机,采用直驱式传输的单独电机驱动截割系统、牵引系统、集煤系统和液压系统,该机采用Faceboss控制系统、OptiDrive交流牵引系统,具备截割电机反馈和牵引差动功能;2004年推出14CM15-11AX连采机,滚筒直径975~1097 mm,采高1280~1676 mm,采用防爆型微信息处理机,能进行随机诊断和电机保护;2005年制造12 HM36型连采机,采高4.6 m,在英国温斯弗德岩盐矿使用,该机型装备全套JNA11计算机电子控制系统。

2017年4月,美国久益公司并入日本小松矿业公司,之后推出最新的14CM30型连采机,在世界最深煤矿之一的波兰奥农托维兹的布德雷克(Budryk)煤矿401煤层使用,最大推进速度达到27 m/min。

目前,小松矿业公司在原久益机型基础上,形成了包括14CM9、14CM10、14CM15、14CM27和14CM30的14CM系列连采机,如图3所示。

图3 小松公司14CM27连采机

1.1.2 奥钢联公司的连采机

1964年,奥地利阿尔卑尼(Alpine)公司开始研制连采机。1965年生产出FA-6连采机;1971年制造出第1台Alpine连采机;1976年,重组的奥钢联公司(Voest-Alpine,VAI)推出AM50连采机。

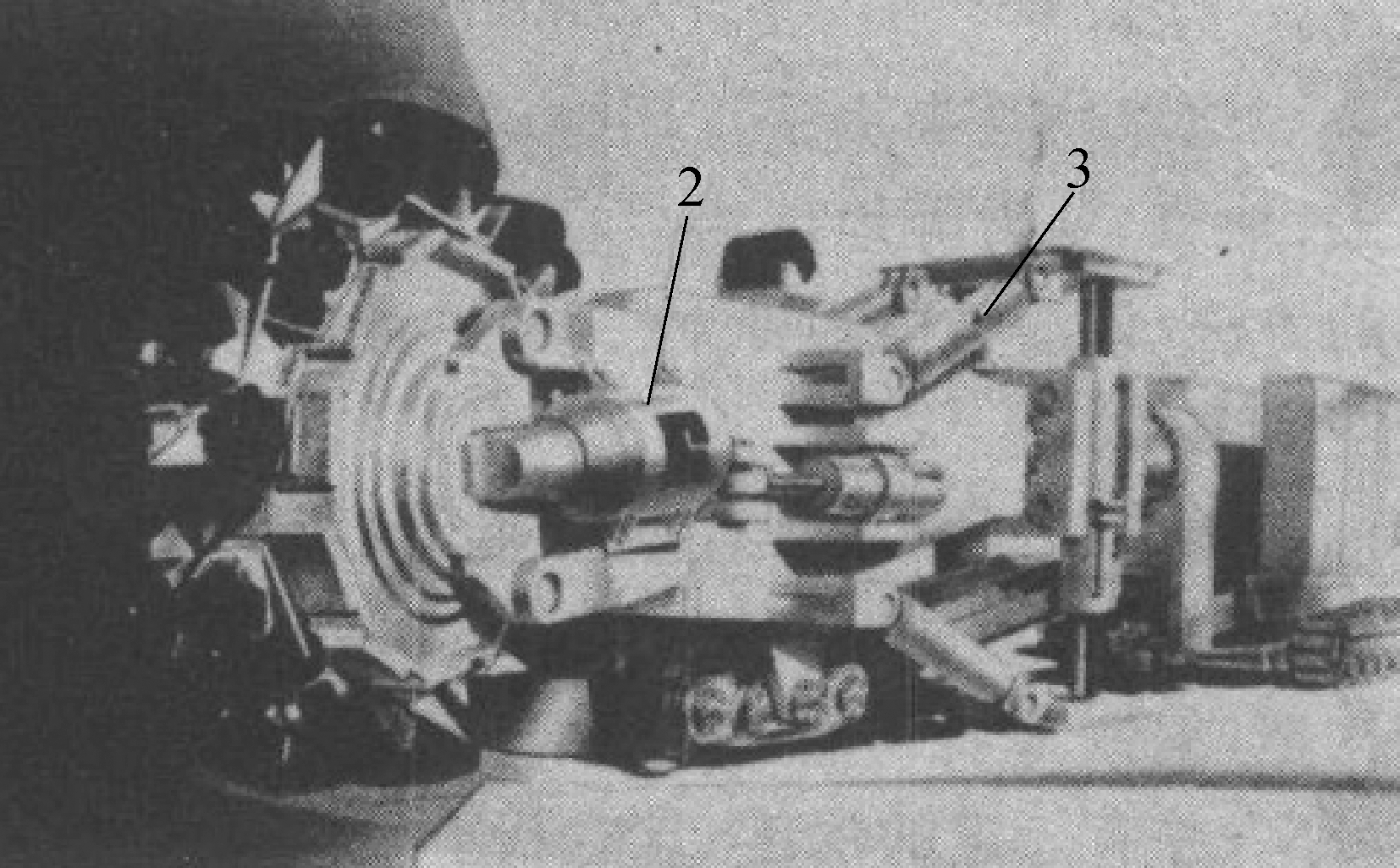

1991年,奥钢联公司研制出世界第1台掘锚一体化的连采机——ABM20,并在澳大利亚塔哈摩尔(Tahmoor)煤矿试产,如图4所示,也是首台可贴近工作面(约1.2 m)同时截割和支护的机型;1992年推出ABM30型连采机,它是对ABM20的升级,增加了机构的功能,减少了锚杆机的数量,减轻了整机重量;1997年研制出ABM14掘锚一体化连采机,截割、装载、运输、锚杆机械均采用液压驱动,最快3 min即可完成巷道掘进、锚杆安装的循环作业,日进尺达到165 m/d,1999年3月曾创造了最高班进尺98 m的纪录;2004年推出ABM25掘锚机组(连采机),专为巷道快速掘进设计,其突出特点是能够同时进行截割和锚杆安装作业,大幅度提高了掘进速度。ABM25掘锚机组配置4台顶板锚杆机和2台巷帮锚杆机,可在工作面2.1 m范围内安装各种角度的锚杆,适用于高度大于2.6 m的巷道,最大截割宽度5.79 m。

图4 井下运行的首台ABM20连采机

2008年,奥钢联并入瑞典山特维克公司之后,ABM20系列更名为MB670系列,采用PLC控制系统,实现了掏槽与截割过程的自动控制,配置实时监控系统,能够自动控制零水平位置和巷道的截割高度,通过遥控操作掘锚机,可以在巷道掘进的同时实现瓦斯探测、水层探测等功能。

MB系列连采机型号包括MB630(采高1.6~2.2 m)、MB650(采高2.2~3.6 m)、MB670(采高2.9~4.5 m)、MB670LH(采高2.26~3.45 m)、MB670S(采高2.8~4.5 m)。

2014年,山特维克推出MB670-1型掘锚机,是根据中国煤矿特点的改进机型,采高2.8~5.0 m、采宽5.0~6.2 m,装有4台顶板锚杆钻机、2台侧帮锚杆钻机,装运能力25 t/min,行走速度15~35 m/min。2016年,山特维克推出MB380掘锚机,是世界首台适用于中小断面的智能化掘进装备,采高2.5~3.5 m,采宽3.8~4.2 m,最大掏槽深度1.0 m,2017年10月在山西焦煤霍州煤电三交河煤矿应用,月进尺从180 m提高到450 m,人员数量从30人减至10人以内[4]。

1.1.3 德国DBT公司的连采机

1982年,德国威斯特伐利亚·吕恩公司研制出VM-E型连采机,该机装有2个矩形布置的截割头,骑在刮板输送机上运行,采高1.2~3.2 m,采宽不限,截割电机功率120 k W,适于开采硬煤层[5]。

1995年,德国朗艾道公司陆续开发了CM系列连采机,包括CM210型、CM525型和CM728型。

2001年,德国采矿技术公司(DBT)收购朗艾道公司,2004年该公司推出25M3型连采机,采宽3530~3912 mm,采高1523~3400 mm。2006年推出30M系列重型连采机,适用于开采中厚煤层和薄煤层,并可截割较硬的岩石,包括30M-2(采高1.2~3.1 m)、30M-3(采高1.5~4.0 m)机型。当遇到硬煤(岩)时,可采用双截割电机和新一代联合控制双极晶体管牵引系统提高截割性能。

2009年,美国比塞洛斯公司收购DBT公司业务,之后推出25M2型连采机,适用于中厚煤层,该机装有变频驱动牵引系统和宽履带,截割头电机功率367 k W,装机总功率652 k W,装载能力25 t/min,牵引速度21.6 m/min,备有无线电遥控和图像显示控制装置。

2011年7月,美国卡特彼勒公司收购比塞洛斯国际公司,形成了CM系列连采机,包括CM210、CM230、CM340、CM445和CM845(带锚杆机)机型。

1.1.4 欧洲其他公司的连采机

1971年,英国多斯科(DOSCO)公司和英国煤炭管理局研制了一种用于薄煤层的框形全断面连采机,在框形截链上装有16个截齿,可一次按煤层全高截出矩形断面,采高约1 m,采宽6~10 m,在截齿之间的链子上装有铲板,将落煤装入刮板输送机,并在英国2处煤矿进行了试验。

1982年,德国艾柯夫公司推出ESA-60-L型连采机,用于开掘切口、工作面巷道、短壁工作面和连续掘进巷道等,该机装机功率为60 k W或150 k W,圆柱形滚筒的前端面垂直于工作面,滚筒可回转360°,采煤机能在各方向落煤[5]。2004年推出CM 2H系列连采机,包括CM 2H-30(采高1.4~3.0 m)、CM 2 H-37(采高1.6~3.7 m)、CM 2H-38(采高1.8~3.8 m)、CM 2 H-45(采高2.2~4.5 m)机型,截割宽度3.5 m,这些不同机型的部件可互换,还有液压驱动和电驱动的行驶方案可选择。

1993年,英国杰弗里·戴蒙德(BJD)公司研制出2480 HPBH连采机。

1.1.5 美国其他公司的连采机

1948年,美国利诺斯(LEE-NORSE)公司研制出LCM-48型连采机,如图5所示,设有4个装在立轴上的转动截盘,电机功率3×55 k W;该机采高1422~3100 mm,采宽2600 mm,截深610 mm,行走速度30 m/min,在机器中间装有1台宽610 mm的刮板输送机,将落煤从工作面外运,实现割煤、落煤和装煤工序的机械化连续作业。

图5 LCM-48连采机(安德森公司仿制)

1950年,美国杰弗里制造公司(Jeffrey Manufacture Co.)推出第1台Marietta-76 A连采机,如图6所示,其采高0.71~2.44 m,采宽2.94 m,电机功率3×52 k W,最大推进速度2.4 m/min;1965年推出Heliminer固定滚筒式连采机,确定了采煤机大功率、大体积化的方向;1983年推出NMS型马里埃塔滚筒式连采机,在采煤机安装了抑尘设备、无线电遥控装置、瓦斯监控装置、区域照明装置及顶板锚杆安装设备。

图6 Marietta-76 A连采机

1978年,美国艾米克公司研制出用于采厚1.1~1.5 m的薄煤层连采机,切割部装设了2个切割滚筒,与长壁工作面可调高双滚筒采煤机很相似,滚筒长度0.6 m、直径0.9 m,连采机安装在滑架上而不是安装在履带上,由大型千斤顶推移,机器长度仅3.76 m,可切割90°交叉巷道的方形拐角[6]。

1980年,美国曼特格曼里采矿机械制造公司研制出米尼连采机,该机专为薄煤层设计,切割头直径0.6 m,切割宽度5.4 m。该机身上不带锚杆安装机,在工作面1.2 m内使用木支柱或液压支柱支护,在工作面4.2 m内用锚杆支护,在采煤机后边、桥式运输机两侧有2台锚杆安装机。集煤螺旋布置在机身两侧,能沿工作面横向割煤并能把煤装运到后边的刮板输送机上,整个连采机借履带前移[6]。

1989年,美国罗宾斯公司(Robbins Co.)推出摆轮式硬岩连采机,如图7所示。实际上该连采机是履带式全断面掘进机,其截割机构是1个周边装有滚刀的横轴旋转轮,其旋转由电动机经过行星减速器驱动,两侧液压缸推动左右摆动,采用激光导向、微机自动控制。

图7 罗宾斯摆轮式连续采矿机

1976年,美国费尔奇(Fairchild)公司研制出MARK-22A型连采机,适用于0.70~1.27 m厚的薄煤层开采,该机用2个纵向螺旋滚筒割煤,先沿着巷道轴向钻进到滚筒长度(约1.1 m),再左右摆动割扫煤层[7];2003年制造F525型连续采锚一体机,如图8所示,该机在前部横置2套螺旋截割机具,机上装有2台锚杆打眼安装机,是采、掘、落、装、行、钻、支、锚多功能一体化的机组,这是连采机的重大突破,截割深度不受限制,开采高度0.9~1.8 m[8];2013年该公司并入通用电气(GE)公司之后,又推出GE Fairchild F330型连采机,采高0.6~1.3 m,采宽3.8~7.7 m,其滚筒形式与费尔奇F525机型相似,截割部前端装有左右2个带截齿的纵螺旋滚筒,两滚筒可以联动或分别调高,也可以左右摆动45°。

1.2 我国连采机发展

1979年和1983年,我国山西大同矿务局和西山矿务局从美国引进了连采机,此后河北开滦、山东枣庄、黑龙江鸡西、河北峰峰等矿务局相继从美国引进了薄煤层和中厚煤层连采机。到1995年,我国引进了美国4家公司的23台连采机,其中久益公司11套、英格索兰公司4套、杰弗里制造公司l套、费尔奇公司7套,分别在山西及神府东胜煤田使用。其中,1982年大同矿务局大斗沟煤矿使用久益12CM-9BUN型连采机;1986年西山矿务局西曲煤矿使用英格索兰LN800和杰弗里1036RB连采机;1987年大同姜家湾矿使用久益12CM-9BUN型连采机;1987年山西雁北马口煤矿使用久益12CM11-9BUN连采机,西山杜儿坪煤矿使用费尔奇MARK-2型连采机;1994年陕西神东大柳塔煤矿引进久益12CM-18连采机[9]。

图8 费尔奇公司F525型掘锚一体机

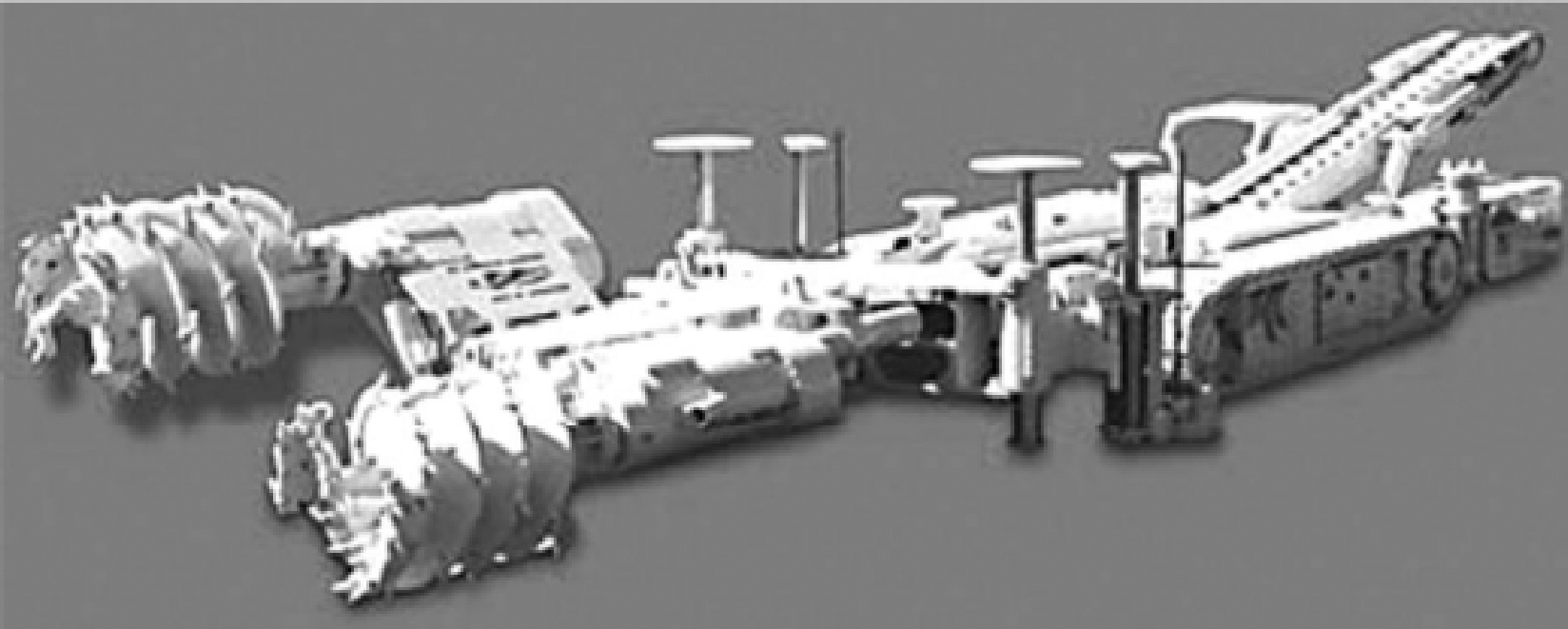

2007年,中煤科工集团太原分公司研制出EML340型连采机,是我国自主研发的首台连采机,如图9所示,2008年5月在神东大柳塔煤矿完成了井下工业性试验,4个月完成2650 m掘进进尺。目前的EML系列包括EML340A-18/35矮型、EML340-26/46普通型、EML340-33/55大采高型、EML300Y窄型连采机,均采用变频调速控制行走、湿式除尘技术,适于采高1.3~5.5 m、坡度小于16°、硬度≤f4的煤层开采[1]。

图9 天地太原分公司EML340连采机

2008年,三一集团推出ML340连采机,如图10所示,该机装机功率524 k W,截割硬度f3,截割断面为5.4 m×4.2 m,适应巷道坡度≤17°,该机于2009年5月在陕西红柳林矿进行了工业性试验[10]。2012年研发出ML400连采机,其截割范围2.1~4.5 m,掘进效率是普通掘进机的4~6倍。

图10 三一集团ML340连采机

2015年,湖南长沙铁建重工集团自主研制出ZJM4200型全球首台护盾式快速掘锚机(连采机),该机采用全液压驱动、履带式行走,可伸缩滚筒的上下截割形式,油缸推进、步进掘进的掘进形式,具有防护盾体的掘锚完全同步的特点,汇聚了掘锚同步、超前探放、智能导向、一次成巷、负压除尘、数字截割、数据交互、远程操控等8大功能。

2019年10月,江苏徐工集团推出EML360型连采机,该产品有多种截割滚筒可选,适用于不同煤层,具有自动定位截割功能,可通过设定截割高度实现自动截割,行走采用高压变频调速,可自动根据工况调节速度,此外还具有可视及遥控功能,使视野更开阔、操作更灵活。

2019年10月,黑龙江佳木斯煤矿机械公司在并入小松采矿设备公司之后,推出EJM2×170掘锚一体机,它是专用于复杂地质条件下进行煤巷快速掘进的装备,采用久益HFX锚杆机专利技术,全断面滚筒一次截割成形巷道,机载6台锚杆机,多位置同时进行锚杆支护作业,实现巷道快速支护,以达到空顶距最小化的目的。

2 露天连续采矿机

在露天矿使用连续采矿机,可对露天矿床连续挖掘并即时转载、运输。按结构形式区分,露天连续采矿机分为轮斗式、滚筒式、链斗式。轮斗式连续采矿机开发和应用较早,滚筒式连续采矿机是近30年开始普遍采用的新机型。

2.1 轮斗采矿机的发展

轮斗采矿机即为轮斗挖掘机,属于露天矿使用滚筒式挖掘采矿机,将挖掘、装载功能集成在臂架前端的转动斗轮,依靠斗轮周边铲斗的刨削作用来挖掘矿层,实际上是一种转动周铣式采矿机。

2.1.1 国外轮斗采煤机的发展

15世纪后期,意大利锡耶纳的一批工程师设计出一种船载河道挖掘机,达·芬奇参与过设计修改,如图11所示,在侧舷安装铁木结构的绞车,端头安装铲斗,容量约0.2 m3,靠人力推动绞车手柄,驱动铲斗挖掘淤泥,这是多斗式挖掘机的雏形。

图11 达·芬奇参与绘制的多斗挖掘机结构图

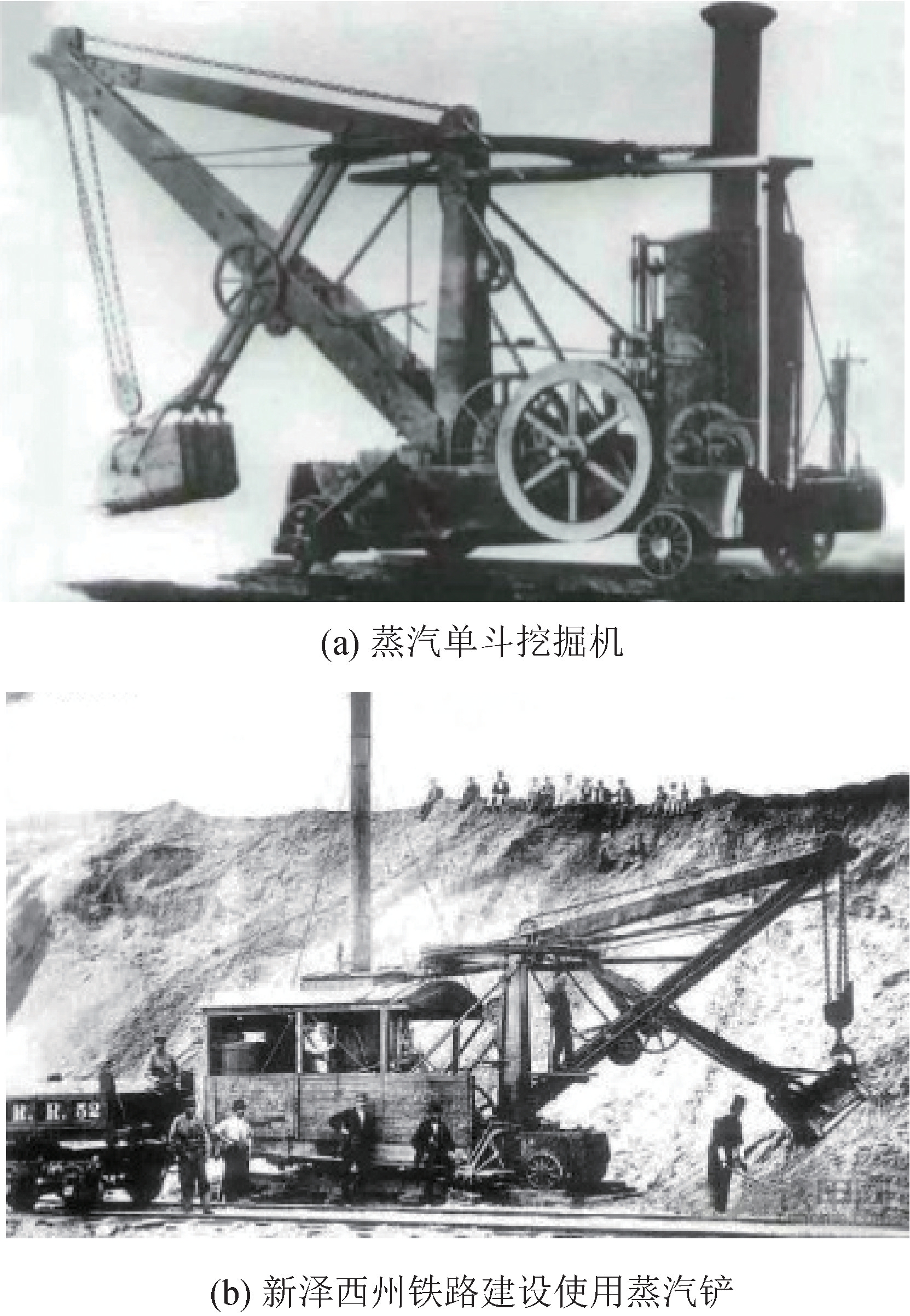

1833年,美国费城铁路工程的承包商威廉·奥的斯(William Otis)着手研制蒸汽机动力挖掘机并在4年后正式获得专利,1835年造出第1台蒸汽动力单斗挖掘机,如图12(a)所示,它是蒸汽机驱动、铁木混合结构、半回转、轨行式,斗容为1.15 m3,挖掘速度约为35 m3/h。1837年,第1台奥的斯蒸汽铲投入铁路工程作业,1872年在新泽西州建设铁路工程应用,如图12(b)所示。1870年,奥的斯改进的蒸汽铲正式生产,并用于露天矿剥离。

1860年,法国生产了世界上最早的、结构比较成熟的多斗挖掘机,以蒸汽动力运行,用于苏伊士运河的开挖工程。

1880年,美国生产了以拖拉机为底盘的单斗挖掘机。1884年,美国造出第1台蒸汽动力索斗挖掘机,用于土方工程施工。1889年,美国生产出多斗挖沟机,可挖宽0.29 m、深1.40 m的沟渠。

1908年,英国工程师A R格罗史密斯将链斗挖泥船改进为链斗式挖掘机,用于英格兰考比(Corby)铁矿。1934年出现履带式轮斗挖掘机,逐步取代了链斗挖掘机,但在挖掘深度较大时仍用链斗挖掘机,如图13所示。

图12 早期的单斗采矿机及工程应用

图13 深挖作业的链斗挖掘机

1910年,美国开始使用煤矿蒸汽铲进行露天采煤。1912年,美国哈尼施费格尔公司(P&H)推出第1台履带式挖掘机;1914年生产出第1台可用于露天矿开采的205型履带式索斗铲;1919年推出世界第1台柴油动力轮行式吊斗铲;1920年推出206型露天矿索斗挖掘机。1945年,美国比塞洛斯公司研制出684-WX型跨坑式轮斗挖掘机,用于加州圣路易斯大坝建设。

1913年,德国开始研制轮斗挖掘机,用于露天褐煤开采。1916年,第1台轨道式轮斗挖掘机在贝尔格维茨褐煤露天矿投入使用,进行剥离覆盖层的作业。1919年,德国洪堡公司研制出世界第1台轮斗式挖掘机,该机与蒸汽铲类似,采用蒸汽机和铁路轮轨底盘,只能挖取堆放物料;1925年生产了第1台露天矿用轮斗挖掘机,卸料臂可在一定范围内回转,在德国路易斯矿使用,铲斗容量为0.075 m3。1934年,德国吕贝克公司(LMG)生产出第1台履带式轮斗式挖掘机,装有3组可调式履带,经过不断改进,在1935年制造出开采能力2676 m3/h的机型。1937年,德国沃尔夫公司造出六履带斗轮挖掘机,在柏林电气公司的高勒帕矿投入使用,它是最早的巨型斗轮挖掘机。

1948年,德国克虏伯(Krupp)公司生产出该公司第1台轮斗挖掘机;1958年研制出Krupp50轮斗挖掘机,整机质量为52 t,挖掘量210 m3/h,用于科隆地区的莱茵褐煤公司福尔图那露天煤矿。1960年,德国劳克哈迈(Lauchhammer)公司建造了bagger258型轮斗挖掘机,1964年在东德投入使用,斗轮有10个铲斗,斗容为1.5 m3,整机长171.5 m,高50 m,重量3850 t,移动速度为6 m/min。

1962年,克虏伯公司与欧凯公司(O&K)合作生产Bagger260型超大型轮斗采矿机,如图14所示,该机长195 m,高67 m,装有10个铲斗,12条履带采用“前8后4”的布置方式,斗容驱动功率3×630 k W,生产速度11万m3/d;1975年研制Bagger285型轮斗采矿机,自重13500 t,长200 m,高75 m,总功率达到16560 k W,挖掘能力高达20万m3/d;1978年制造出Bagger288轮斗采矿机,如图15所示,该机自重13500 t,机身长度240 m,高度96 m,有18个铲斗,轮斗驱动功率为3×1120 k W,12条履带采用“前8后4”的布置型式,最大移动速度为600 m/h,仅需5人操作,挖掘能力高达24万m3/d;1995年制造出bagger293轮斗采矿机,自重14210 t,机身长240 m,宽49 m,高96 m,装备20个8.6 m3铲斗,轮斗驱动功率为3×1680 k W,挖掘松方能力达到30万m3/d;2004年,克虏伯生产的C3100ZG型斗轮挖掘机在神华准格尔公司黑岱沟煤矿使用,斗轮装有12个铲斗,铲斗容积0.71 m3,斗轮直径8.2 m,上挖高度15 m,下挖深度1 m,自重54 t,总功率1410 k W,理论生产能力3100 m3/h。

图14 Bagger260轮斗挖掘机

图15 Bagger288轮斗采矿机

1959年,苏联制造出3台ЗЭР-500型履带式轮斗采矿机,在恰索夫·雅尔斯基露天矿使用,该机有8个铲斗,斗轮直径4.5 m,铲斗容积200 L,理论生产能力500 m3/h,机器自重180 t。1962年,苏联德米特洛夫挖掘机厂生产了ЭТУ-354型露天矿轮斗采矿机,此外的机型包括ЭP-4型、ЭP-5型、ЭPГ-350/1000型和ЭPГ1600 _31型轮斗采矿机,制造厂有朱耶夫斯克铸造机械厂、新克拉马托尔机械制造厂。1989年,苏联制造出ЭРШРД5250轮斗采矿机。

_31型轮斗采矿机,制造厂有朱耶夫斯克铸造机械厂、新克拉马托尔机械制造厂。1989年,苏联制造出ЭРШРД5250轮斗采矿机。

2.1.2 我国轮斗采矿机的发展

1976年,杭州重型机械厂自行研制了WUD400/700型轮斗采矿机,是我国生产的第1台中型轮斗采矿机,铲斗容量0.2 m3,铲斗数量8个,上挖高度10 m,下挖深度0.4 m,在云南小龙潭露天煤矿使用[11];1985年,该厂与天津工程机械研究所设计制造出WD520/(0.9)15型轮斗采矿机,理论生产能力1500~2000 m3/h,挖掘高度15 m,下挖深度0.9 m,斗容0.52 m3,铲斗数12个,总装机功率1225 k W,用于布沼坝露天煤矿[11]。

1995年,沈阳重型机械集团有限公司与德国塔克拉夫机械制造厂合作制造出SRS1602-25/3.0型轮斗采矿机,理论生产能力3600 m3/h,剥离深度3 m,轮斗驱动功率1000 k W,铲斗数14个,斗容0.8 m3,斗轮臂悬长32.5 m,行走速度6 m/min[12]。

2010年,大连重工通用设备有限责任公司研制出DWY2000型全液压轮斗采矿机,机身长35 m、高10 m,爆破处理后的挖掘能力2000 m3/h,操作室后端搭接一条约20 m长的传送带,如图16所示。

图16 国产DWY2000型全液压斗轮采矿机

2.2 露天连续采矿机的发展

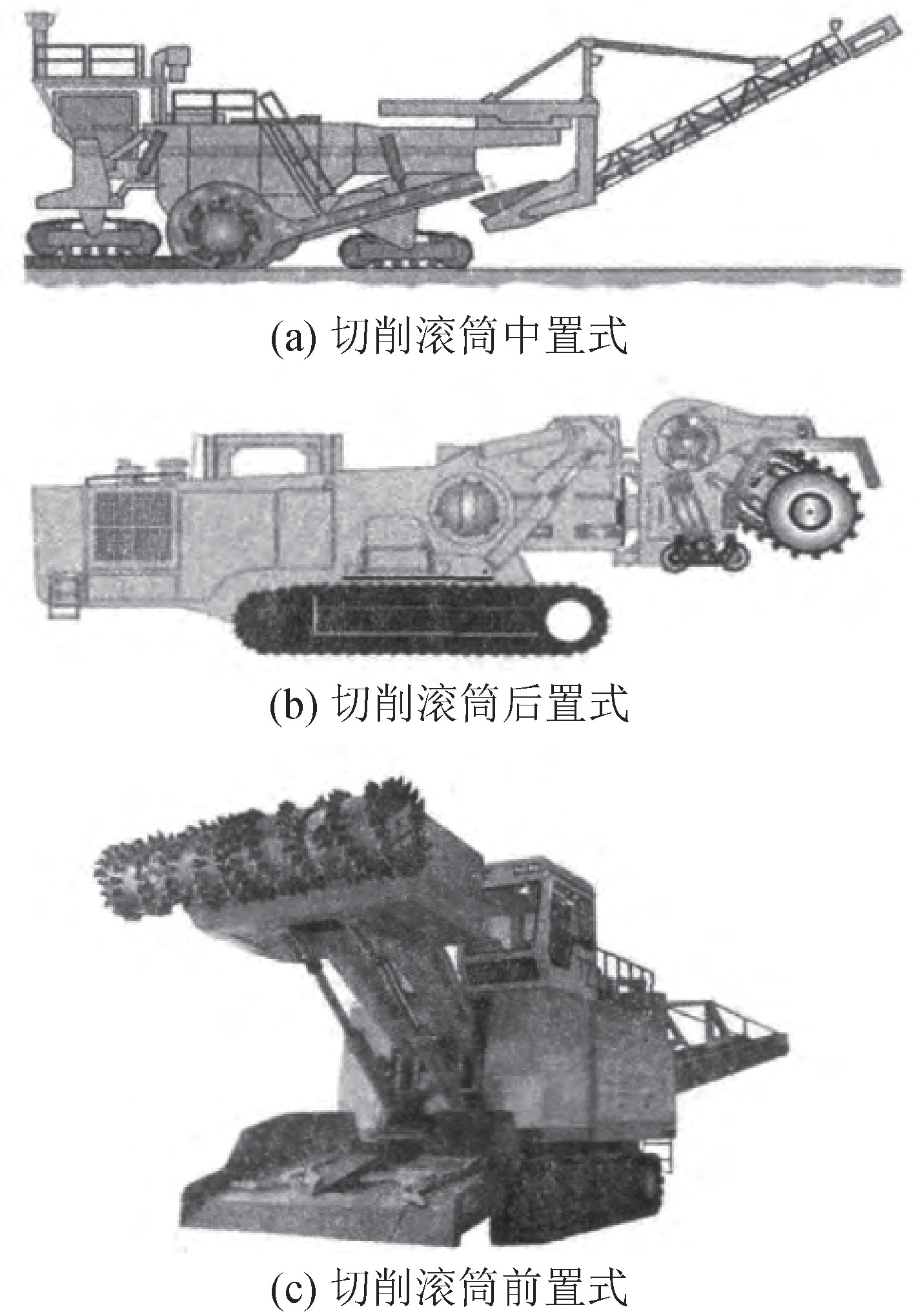

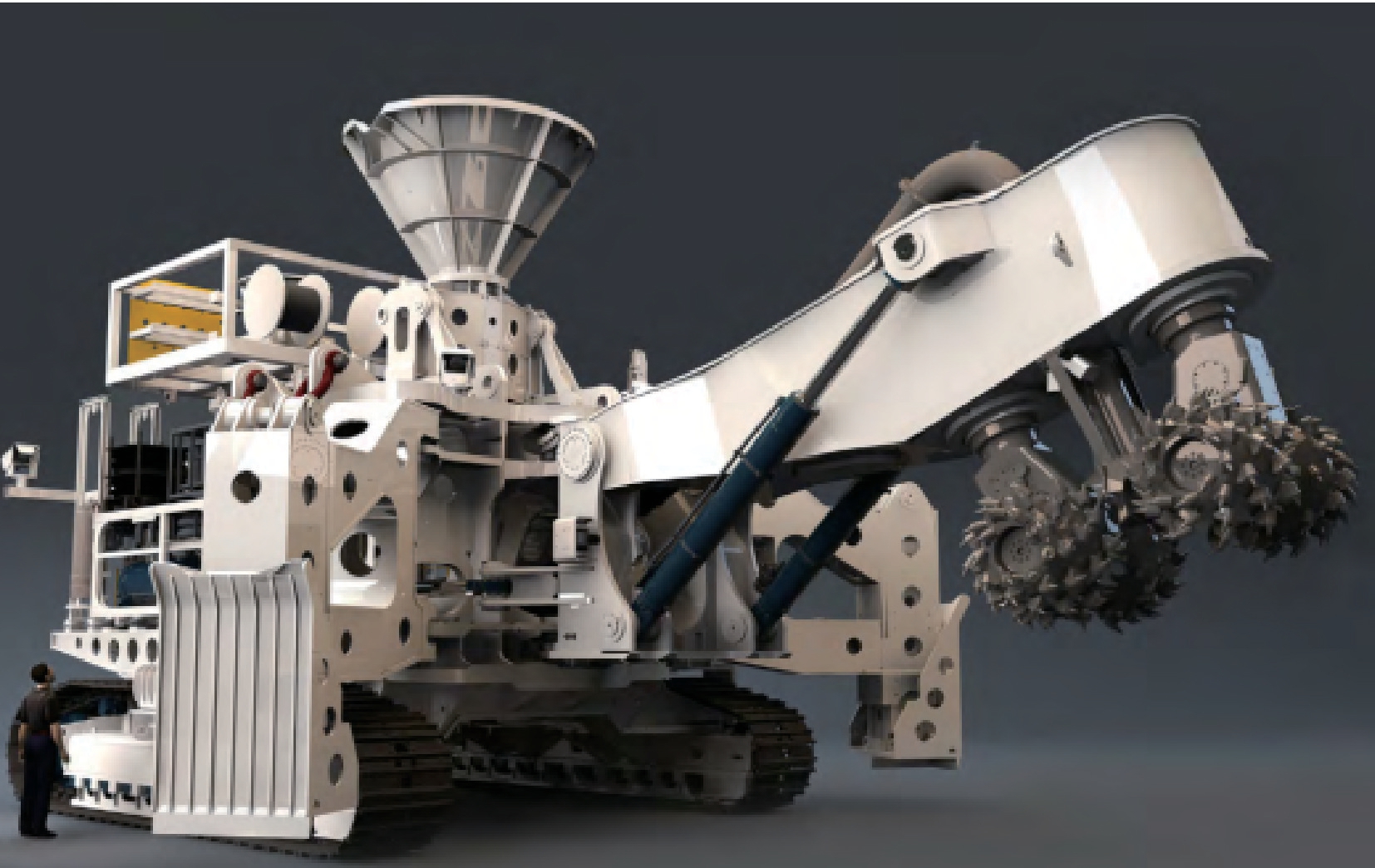

露天连续采矿机(以下简称“露天连采机”)是从井下连续采煤机移植开发的新型露天采矿设备,用旋转刀尖以铣切方式连续切割矿岩并经转载机构装载到运输设备上,一道工序即完成挖掘、装载和初碎三道工艺过程。根据截割滚筒布置位置的不同,连采机分为中置式、后置式、前置式,如图17所示[13]。

图17 露天连采机3种滚筒布置形式

2.2.1 国外露天连续采矿机的发展

1962年,法国洛林铁矿开始在露天矿使用连续采矿机,到1974年使用了3台120HR连采机回采褐铁矿石,1975年增至10台,开采效率为200 t/h。同期,法国Serrouvill铁矿也使用120HR连采机;西德Lengede铁矿使用Joy公司的6PM-2AN连采机,Bulten铁矿使用AM50型和WAV170型连采机;苏联在尼科波尔铁矿区使用МБДД和КМШ型连采机[14]。

1980年,德国维特根(Wirtgen)公司制造出首台3800SM露天连采机,如图18所示,1981年12月该机在联邦德国莱茵矿区的弗里米纳多夫(Friminerdorf)露天煤矿使用,开创了露天煤矿使用连续采矿机的先河。维特根连采机是在公路热铣刨机(1971年)、冷铣刨机(1979年)成功研发的基础上,将路面铣刨机移植到露天煤层剥采而研发的,机型包括220SM、2500SM、4200SM,其中维特根220SM3.8露天矿连采机如图19所示。

图18 维特根的首台3800SM露天连采机

图19 维特根220SM3.8露天矿连采机

20世纪80年代中期,奥地利奥钢联公司对其AM-100连采机改进,开发出VASM系列悬臂式露天连采机,其切割滚筒位于前端并可以升降,机型 包 括 VASM 20、VASM 30、VASM 50、VASM 100。1988年,VASM-2D样机在巴西的露天金矿使用,1991年第2台样机在澳大利亚露天煤矿使用[15]。

1980年代中期,德国Paurat公司设计了C-Miner短摇臂式露天连采机,短摇臂式的螺旋形滚筒近乎刚性地安装在机身前端,兼有碎矿和集载的功能,采厚与滚筒直径有关,最大采厚2.5 m。CM系列露天连采机型号包括CM500、CM1000、CM2000。

1988年,德国克虏伯公司制造了世界上第1台多斗轮露天连采机,4个并排切割斗轮滚筒位于机体前方,朝上切割破碎矿岩,切割滚筒压向地面,斗轮固定不能上下调幅。1989年,该机型在劳海德(Raw Hide)褐煤露天矿使用,1990年3月KSM4000在美国怀俄明州褐煤露天矿使用[16-17]。

2000年,美国威猛(Vermeer)公司制造出世界上第1台后置式露天连采机,威猛T1255型采矿机如图20所示,由1个液压直驱滚筒切割和破碎物料,随后的推土机或装载机配合攒堆装料,切削宽度为3.7 m、最深达690 mm,行进速度可达40 m/min。2014年7月,威猛T1255连采机用于浙江万象集团的新疆硝石矿[18]。

图20 威猛T1255型露天连采机

2003年,意大利泰斯美克(Tesmec)公司制造出第1台噬齿式采矿机,具有高效率截割岩石性能,被誉为“碎岩金刚”,包含2种机型:1150RH机型截宽2.9 m,截深0.6 m;1475RH机型截宽3.8 m,截深0.7 m。卡塔尔工程技术公司(HBK)公司使用TRS1150型采矿机开采石灰泥岩如图21所示[19]。

自2005年起,美国创克(Trencor)公司陆续推出T1360、T1460、T1660、T1760露天连采机,与其他露天连采机传动方式不同,这些型号的露天连采机采用了机械动力链传递方式,使传动效率更高、传动系统更简单,如图22所示。T1760的最大切割宽度4.5 m,最大切割深度1.5 m,行走速度1.6 km/h[20]。

图21 泰斯美克TRS1150采矿机

图22 创克T1460型露天连采机

2.2.2 我国露天连续采矿机的发展

1989年,中国矿业大学与河南洛阳矿山机器厂联合研制短摇臂式CLG5600露天连采机。2000年,哈尔滨煤矿机械研究所与内蒙古霍林河煤矿联合研发出CLG300型露天连采机,采高3 m,采宽4.2 m,最小选采高度0.2 m,总装机功率420 k W,生产能力300 t/h,该机2001年5月开始在内蒙古霍林河煤业集团北露天煤矿二采区投入试用,最高原煤生产能力1600 t/d[21]。

2001年,河北天择重机公司为黑河市宋集屯煤矿制造了LMG340/2×90型滚筒式露天连采机,理论生产能力100~200 t/h,采高3 m,采宽3.6 m,总装机功率340 k W[22];2003年制造了LMG950/2×315型露天连采机,理论生产能力500~600 t/h,采高5 m,采宽5.4 m,总装机功率950 k W;2009年制造了LMG540/2×160型电驱动露天连采机,电压为6 k V或10 k V,理论生产能力300~400 t/h,采高4 m,采宽4.5 m,总装机功率540 k W;2010年研制了LMG950/2×315型露天连采机,理论生产能力500~600 t/h,采高5 m,采宽5.4 m,最大切割深度0.8 m,履带行进速度15 m/min,总装机功率950 k W,适用于煤层夹角小于10°的煤层;2010年,又研制出LMG1150/2×355型露天连采机,其理论生产能力700~800 t/h,采高5 m,采宽5.6 m,总装机功率1150 k W,整机外观如图23所示。

图23 河北天择LMG1150露天采煤机

2006年,吉林辽源金圣露天矿业机械公司研制成功LMGⅡ型可调高滚筒露天连采机,如图24所示,其结构类似于井下连采机;2008年3月又研制出LMGⅢ型露天连采机。

图24 辽源金圣LMGⅡ露天连采机

3 连采机拓展应用

3.1 路面铣刨机

路面铣刨机是铣削式滚筒采煤机在路面局部铣削、去除和平整施工中的应用,德国维特根(Wirtgen)公司被认为是路面整修机械的先锋,研制出世界第1台路面热铣刨机和冷铣刨机。1979年,维特根公司研制的滚齿式路面冷铣刨机上路试验,如图25所示,开创了路面连续化高效修整施工技术。经过40年发展,该公司形成了路面铣刨机系列机型。此外,国外其他铣刨机制造商及代表机型有:意大利比特力(Bitelli)公司(SF100、SF200L),美国卡特彼勒公司(PR105、PR450),瑞典戴纳派克(Dynapac)公司(PL500、PL2000),意大利玛连尼(Marini)公司(MP2000)[23]。

图25 世界第1台路面冷铣刨机

2014年,江苏徐工集团筑路机械公司推出XM系列路面铣刨机,最小机型是XM353,刨铣宽度500 mm,刨铣深度120 mm,功率72 k W;最大机型是XM200KII,刨铣宽度2000 mm,刨铣深度320 mm,功率470 k W。

3.2 路面开沟机

旋转开沟机是一种连续挖掘地面并形成平整沟底、沟壁的施工机械,类似于露天轮斗采矿机。国内外最早的旋转挖沟机起始于农田排灌开沟机,20世纪60年代诞生了轮斗开沟机和链斗开沟机,如图26和27所示[24]。

图26 苏联的早期ДМК-1轮斗式开沟机

图27 意大利的早期链斗式开沟机

1972年,长春工程机械厂研制出国内首台轮斗式开沟机,可用于在Ⅰ~Ⅲ级非冻土壤挖掘各种管道工程的沟渠,轮斗直径为3.6 m,分布14个斗齿,轮斗转速9~13 rpm,行走速度1.4~5.9 km/h,可挖深度2000 mm、宽度900 mm的沟槽[25]。

目前,旋转开沟机与采煤机技术发展同步,已发展到大型化、自动化水平,以意大利泰斯美克公司的产品为例,3种开沟机都与不同时代的采煤机工作原理有相似之处。

(1)岩锯式开沟机是用锯齿带碾压破碎较硬的岩层,能高效地切割坚硬地质和混凝土地面,是电信光缆及电力电缆铺设沟槽的高效开沟机。

(2)链锯式开沟机类似于截煤机,用链齿挖掘岩土,并能形成规则的沟底及沟壁,挖掘碎料可通过传输带沿开沟路径堆放于沟旁,然后用于回填,也可以通过物料传送带将碎料装载卡车运走。

(3)轮斗式开沟机类似于露天矿轮斗挖掘机,用斗齿连续挖掘表层软土及轻质岩土,适用于疏松地面管网、水渠及基础设施开沟作业。

3.3 海底开沟机

近30年来,人类在海底铺设管道、电缆、通讯光纤的工程量越来越大,海底开沟机是海底开沟施工的重要设备,主要包括冲射式开沟机、犁式开沟机和机械式开沟机。冲射式开沟机是利用高压射流对海底地层进行冲刷从而开凿出沟槽,适用于松软地质条件,对于坚硬基岩则无法开挖。机械式开沟机与采煤机械相似,利用链锯或切割头对海底地层切削形成沟槽,适用于在硬质海底上开挖沟槽,目前主要由英国土壤机械动力有限公司SMD(Soil Machine Dynamics Ltd.)和荷兰艾曲西疏浚技术设备有限公司(IHC)生产[26]。

英国SMD公司推出CBT800型单链锯履带开沟机,如图28所示,机器长12.5 m、宽6.5 m、高5.5 m,自重30~50 t。开沟链锯由液压驱动,链锯宽度600 mm,深度2 m,切割速度4 m/s,链锯上装有点式凿齿,尾部装有单独抽吸系统。

图28 英国CBT800链锯式海底开沟机

荷兰IHC公司研发了Hi-Trap单链锯开沟机,用于浅海、滩涂区域埋缆作业,机器自重35 t,长8 m,宽8 m,高4 m,总功率1200 k W,该机设有链锯与射流联合开沟、纯射流开沟2套作业系统,链锯系统功率600 k W,辅助射流系统功率200 k W,采用链锯与射流同时开沟作业时,开沟深度2.3 m,宽度0.5 m。

英国SMD公司生产了QTrencher 400/600/800/1000/1400/2800型双链锯开沟机,用于海底埋设大直径管道开挖沟槽。QT1400海底开沟机的最大开沟深度3.5 m,功率1050 k W,该机长7.8 m,宽6.5 m,高5 m,自重30~40 t,配备了高清摄像机、回声定位系统和监控开沟状态的多波束声呐等传感器。

3.4 深海采矿机

2017年,加拿大鹦鹉螺矿业公司(Nautilus Minerals)建造了前置式截割滚筒的深海采矿机,图29是其中的一种双滚筒截割采矿机,它的外观与煤矿连采机十分相似[27]。

图29 加拿大Nautilus海底采矿机

2018年,我国自主研制出鲲龙500海底集矿车,如图30所示,经历了40多天的海试,最大作业水深达到514 m,多金属结核采集能力10 t/h,单次行驶2881 m,实现了按预定路径进行海底采矿自动作业。

图30 中国鲲龙500海底集矿车

3.5 月球采矿车

人类正在努力探索外空间的生存环境,在太空星球上开采资源成为未来采矿的新方向。月球是目前人类探测认知程度最高的地外天体,在月球表面的月壤中氦-3(3 He)资源总量可达100万t,如果地球的全部用电采用3 He的清洁化核聚变发电保障,全球每年只需100t的3 He。

月球上进行固体资源开采可有3种工艺选择[28]。

(1)挖掘式采矿方法。用铲运机器人收集月球表面的细碎矿物,然后装载至太空运输车,运至太空采矿基地存储。

(2)破碎式采矿方法。用凿岩机器人破碎矿石,再以负压吸矿机器人收集矿物,运至太空采矿基地存储。

(3)月球原位采选冶方法。该方法把太空矿物开采与分选、冶炼结合起来,在太空原地加工出精品矿物,可减少太空运载矿物的负荷,更重要的是可充分利用太空的微重力和真空环境条件,冶炼出特殊性能的材料。

美国航天局研发出名为RASSOR的月球采矿机器人,它形似连续采煤机的结构设计,两端各有一个旋转采掘滚筒,调控摇臂姿态即可实现在月球表面上自适应采矿,如图31所示。

图31 美国NASA研制的月球采矿车

月球采矿车2个滚筒以相反方向旋转运动,可形成更大的对月壤的摩擦附着力,保证采掘作业顺利推进。这款月球采矿车的最高行走速度为20 cm/s,每次可掘采装载约18 kg的月壤矿物[29]。

在未来20年内,人类将会探索火星采矿,目的是掘采火星上水冰矿物,原位将分离出水,再把水分子分裂成氢和氧组分,液化和压缩成为液体火箭燃料,从而为火星返回地球提供充足燃料。美国宇航局研制出新一代火星采矿车,如图32所示,为了减轻机器人自身质量,采用了轮式行走机构设计。

图32 美国NASA研制的火星采矿车

4 结语

连续采煤机是滚筒采煤机的一种拓展机型,具有横轴滚筒连续切削和履带自行走的优点,为短壁采煤创造了独具特色的采煤机械。不仅如此,连续采煤机在露天采矿、路面维护、海底采矿也大有可为。比较而言,连续采煤机更接近于履带行走式采煤机器人,具有自主导控机器人AGR(Autonomous Guided Robot)的发展潜力,但还需突破以下关键技术:

(1)建立机器视觉、磁感定位、激光扫描多传感器融合导航及场景感知技术,形成自行走采煤机器人导航方法;

(2)研发新型机械臂(滚筒悬臂)结构,包括大功率高负载的机电一体化驱动,低速重载调速技术、灵巧型机械臂等;

(3)自行走采煤机器人智能控制方法,包括自主定向、自主纠偏、自主避障、自主诊断等控制能力。

致谢:谨以此文向为我国连续采煤机发展做出卓越贡献的前辈们致敬!感谢为本文提供文字和图片资料的各界人士,致谢为本文引用资料提供便利的中国知网、百度咨询、360百科等信息平台。

[1] 马进功.连续采煤机短壁开采发展现状研究[J/OL].煤炭科学技术:1-14[2020-08-27].http://kns.cnki.net /kcms /detail /11.2402.TD.20200217.1302.012.html.

[2] 柴光远.采掘机械[R].西安:西安科技大学,2013.

[3] J里明,S弗鲁克,P奥托颜.掘锚机在长壁工作面巷道的应用[J].中国煤炭,2003,29(3):60-63.

[4] 马志伟.山特维克MB380掘锚一体机在矿井的试验应用[J].机械管理开发,2019,34(2):181-183.

[5] E H享克尔.西德煤矿开采技术[J].煤炭技术,1985(3):9-13.

[6] M W斯普劳斯,赵长江.美国八十年代连续采煤机的发展趋势[J].煤炭技术,1984(1):18-20.

[7] 贺自强,杨振国,韩成石,等.Mark-22A型连续采煤机性能及结构特点[J].煤矿机电,1986(5):43-47.

[8] 李晓豁.我国发展连续采煤机的前景[J].矿山机械,2007,35(12):10-12.

[9] 陈维民,邵俊杰.连续采煤机在我国的使用[J].煤矿开采,1995(4):60-62.

[10] 王艳杰,张宏伟,纪长林.连续采煤机的国产化之路[J].煤矿机械,2010,31(2):157-158.

[11] 高.我国研制成第一台中型斗轮挖掘机[J].工程机械,1985(9):49.

[12] 王刚,张丽娟,邹德芳,等.SRS1602(25/3.0)型斗轮挖掘机的研制[J].科技咨询导报,2007(22):60.

[13] 苗瑞峰,高富强.露天采矿机在露天煤矿的应用[J].露天采矿技术,2014(11):56-59.

[14] 赵昱东,刘盛华.连续采矿机及其在我国冶金矿山的应用前景[J].金属矿山,1989(2):23-29.

[15] 沙晋和,隗金文,寇阿玲.露天煤矿采矿机械化[J].煤矿机械,1992(6):0 7-12.

[16] R Sagner,H Willnauer,单德勤.克虏伯露天采矿机[J].煤矿机械,1992(1):32-35.

[17] 卢明银.露天采矿机开采新工艺的应用[J].化工矿山技术,1994,23(3):51-56.

[18] 李志英.露天采矿机的前因后果[J].矿山装备,2014(8):34-35.

[19] 郭炜.泰斯美克“噬齿式”采矿机在露天矿山的应用[J].矿山装备,2011(3):40-42.

[20] 陈汝华.创克Trencor公司露天采矿机的应用[J].矿业装备,2014(4):94-96.

[21] 张纯谋,丛培建.CLG300型露天采煤机的研制[J].煤,1998(2):16-18.

[22] 河北天择重机公司.滚筒式露天采煤机[R].邯郸:河北天择重机公司,2012.

[23] 张启君.国内外铣刨机概况[J].交通世界,2006(7):26-35.

[24] 一机部机械院农机所耕作组.国外开沟机的发展情况[J].粮油加工与食品机械,1973(4):4-12.

[25] 张玉林,宫景华.轮斗式挖沟机[J].工程机械,1974(5):12-15.

[26] 刘春光,张树森,周东荣,等.国外海底机械式开沟机技术进展[J].海洋工程装备与技术,2019,6(2):517-523.

[27] 戴瑜,刘少军.深海采矿机器人研究现状与发展[J].机器人,2013,35(3):363-375.

[28] 葛世荣.太空采矿技术[M].北京:科学出版社,2018.

[29] 晨风.美国宇航局准备研制月球采矿机器人[J].科学大观园,2013(5):32-33.

The development history of coal shearer technology(Part four)

——continous shearer

Ge Shirong.The development history of coal shearer technology(Part four)——continous shearer[J].China Coal,2020,46(9):1-14.doi:10.19880/j.cnki.ccm.2020.09.001

- 相关推荐