基于钢管混凝土支架的复合支护技术在断层破碎带巷道中的应用研究

时间:2022-02-15 来源:中国煤炭杂志官网 分享:★ 科技与工程 ★

基于钢管混凝土支架的复合支护技术在断层破碎带巷道中的应用研究

当巷道穿过断层带时,由于断层带围岩破碎、裂隙发育会使岩体强度大幅度降低,断层带容易积聚水分,在水的作用下岩体强度进一步降低,巷道围岩变形严重,甚至可能出现较大范围的冒顶,直接影响煤矿的安全生产。断层破碎带支护难题既是影响煤矿生产的技术难题,也是矿山支护与矿山岩体力学有待解决的理论课题。

经过多年的理论探索和技术攻关,断层破碎带巷道支护理论与技术研究已经取得了许多成果。侯朝炯研究了影响巷道围岩稳定性的因素,分析了各影响因素对巷道围岩稳定性的影响规律,认为改善巷道围岩应力状态及围岩力学性能、合理选择巷道支护形式和提高其支护阻力以及优化巷道断面等是深部巷道围岩控制的有效途径。王襄禹、柏建彪提出全断面松动放矸卸压技术,通过支架后方放矸释放围岩变形能,将巷道浅部集中应力向围岩深部转移。马念杰等深入研究巷道应力场及塑性区分布规律,提出了相应的深井巷道支护技术。何富连等通过多层次锚喷网注联合支护系统,详细阐明了具体支护措施的围岩应力场平衡机制。王军、李学彬等提出了承压环强化支护理论,并由此提出基于钢管混凝土支架的复合支护技术,取得良好支护效果。以上理论对巷道支护技术具有良好的推动作用。

但是在软岩断层破碎带支护中还没有较为成熟的支护技术,受多断层影响,常规支护技术往往不能长期稳定。近年来钢管混凝土支架在深部软岩巷道支护中取得良好的支护效果,本文以阳城煤矿-650 m南翼轨道大巷支护项目为依托,分析了深部断层破碎带围岩地质和原有支护变形原因,提出了基于钢管混凝土支架复合支护技术,采用数值模拟分析了支护方案有效性,实践应用后取得了良好的支护效果。

1 断层破碎带地质分析

阳城煤矿位于鲁西南地区,-650 m南翼主采区布置3条大巷:南翼轨道大巷、南翼回风大巷和南翼运输大巷。3条大巷层位相近,均布置在3号 煤顶板中,受断层影响,穿层掘进。

1.1 巷道穿越断层破碎带特征分析

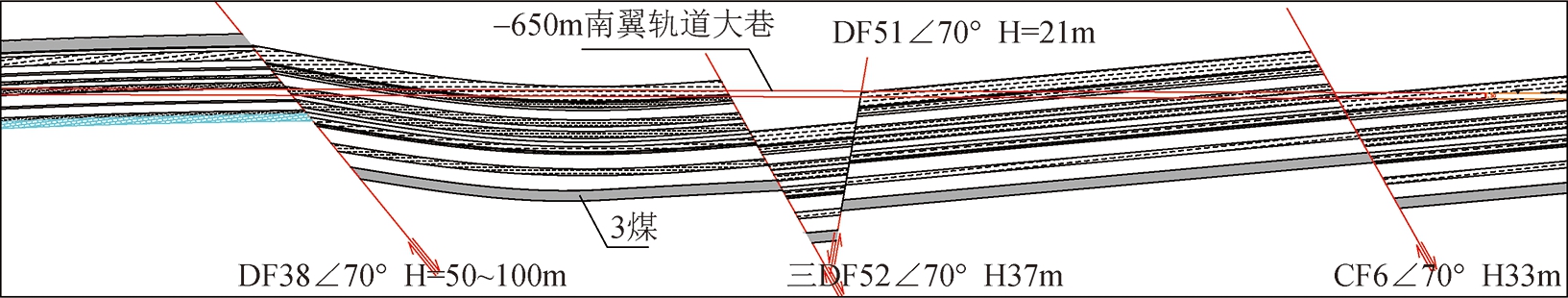

-650 m南翼轨道大巷埋深690 m,横穿多条断层:DF16、DF38、DF51、DF52和GF6断层,其中DF51断层落距21 m,GF6断层落距33 m,DF52断层落距37 m,DF38断层落距达到50~100 m,-650 m南翼大巷地质剖面如图1所示。

受断层影响围岩破碎,巷道整体性极差,自稳能力低;地应力场表现为水平应力为主,对巷道变形影响较大;断层破碎带中泥岩含量高,泥岩吸收断层裂隙水而泥化,强度损失,给巷道支护带来较大困难。

图1 -650 m南翼轨道地质剖面

1.2 巷道围岩力学参数测试

-650 m南翼轨道大巷围岩主要以泥岩和细砂岩等泥质胶结为主,围岩破碎,岩层倾角大,在失修巷道钻取岩芯进行岩石强度、粘土矿物含量及水理性质测试。

岩石单轴抗压强度测试显示,泥岩抗压强度平均值9.8 MPa,细砂岩抗压强度平均值32 MPa。水理性质测试显示,细砂岩浸水后碎裂崩解,崩解物为碎岩屑;泥岩浸水后泥化,具有明显的吸水软化和膨胀特征。粘土矿物含量测试显示,泥岩的粘土矿物含量为53.9%,粘土矿物中伊蒙混层占比39%、伊利石占比9%、高岭石占比52%,细砂岩水理参数良好,未测试矿物含量。钻孔窥视成像显示,-650 m南翼轨道大巷顶板和帮部存在多条裂隙,围岩破碎。地应力测试显示,-650 m南翼轨道大巷走向与最大水平主应力方向基本垂直,最大水平主应力为21.3 MPa,最小水平主应力为7.9 MPa,垂直主应力为12.4 MPa。

综上分析,-650 m南翼轨道大巷属于高应力软弱破碎巷道,穿越断层多,围岩破碎且强度低,围岩中粘土矿物含量高,受断层裂隙水和施工废水影响,围岩软化严重。

2 原支护方案变形破坏分析

2.1 断层破碎带巷道原支护设计

巷道原设计断面为直墙半圆拱,净宽4000 mm,净高3500 mm,如图2所示。采用锚网喷+U29型钢支架+中空锚索注浆复合支护方案,具体参数如下:采用直径22 mm的左旋全螺纹钢锚杆,长度2200 mm,间排距1000 mm×1000 mm;U29型钢支架间距1000 mm,底板浇筑400 mm厚C40混凝土层;混凝土喷层厚度200 mm、直径6 mm的菱形金属网。采用直径22 mm中空注浆锚索,长度8000 mm,间排距1000 mm×1000 mm,锚杆与锚索交错布置,梅花形分布,采用纯水泥浆单液注浆。

图2 巷道原支护设计方案

-650 m南翼轨道大巷采用上述支护方案后巷道变形持续发展,1年后两帮移近量超过1000 mm,顶板下沉量也超过800 mm,底鼓严重,混凝土底鼓近500 mm,之后多次落底并局部锚网喷修补,巷道变形始终不能稳定。

2.2 原支护方案设计变形原因分析

巷道变形破坏的主要原因是穿越多条大断层,导致了巷道整体结构性差,自承载力低。

(1)断层破碎带导致岩体整体强度下降。-650 m南翼轨道大巷横穿多条断层,落距大,造成围岩地质构造较复杂,破坏了围岩完整性,使岩体强度远低于岩石单轴强度,-650 m南翼3条大巷支护实践表明,巷道变形总是先发生在断层破碎带附近,且变形量较大。

(2)围岩岩性较差。-650 m南翼轨道大巷围岩以泥岩和细砂岩等泥质胶结为主,泥岩单轴抗压强度仅9.8 MPa,粘土矿物含量53.9%,粘土矿物相对含量中,伊蒙混层39%,围岩具有明显的吸水软化特征,将导致原本强度较低围岩的自承载能力变得更差。

(3)断层破碎带导致围岩应力较大。受断层构造影响,围岩地应力场以水平应力为主,水平应力较大,最大达到21.3 MPa,超过垂向应力和泥岩单轴抗压强度,同时最大主应力与巷道垂直,对巷道稳定极为不利。

(4)水对破碎带围岩的软化作用。断层破碎带中泥岩比例较大,泥岩中粘土矿物含量高,受断层裂隙水作用,破碎带中的泥岩长期处于吸水膨胀作用下,强度损失大,同时,施工废水任意排放加剧了底板软化速率,巷道落底施工时底板呈泥浆状。

(5)采动影响。-650 m南翼轨道大巷与其右侧1307工作面直线距离约130 m,巷道破坏位置随采面推进位置移动,具有相对显著的同步性。将来左侧工作面开采还会对轨道大巷造成一定扰动影响。

(6)原有支护体承载力不足。原有支护主要采用锚网喷+U29型钢+注浆加固支护,破碎带围岩中的泥岩吸水膨胀致断层裂隙封闭,注浆加固效果不好,原支护施工中每孔注浆量不足1袋水泥(25 kg/袋)。U29型钢支架无反底拱,不能抑制底鼓,多次落底使支架两底角向内收敛加剧整体不良受力,U29型钢规格小,做成的支架承载力较低,在清华大学结构与振动教育部重点实验室实测相似断面U29型钢支架,单点支撑力不足40 t。现场U型钢支架扭曲、折断、整体偏移现象普遍,验证承载力不足。

综上所述,前3项原因属于围岩内在因素较差,较难改变相关性质,一般通过巷道层位布置进行躲避;后3项原因属于外在条件不足,受人为控制,可以进行优化。根据现状,第6条是关键因素,因此巷道返修支护应采用高强度全断面复合支护方案,经调研比较,拟采用基于钢管混凝土支架的高强复合支护。

3 断层破碎带巷道复合支护技术

根据-650 m南翼轨道大巷返修要求,首先进行钢管混凝土支架设计,然后进行复合支护方案设计。

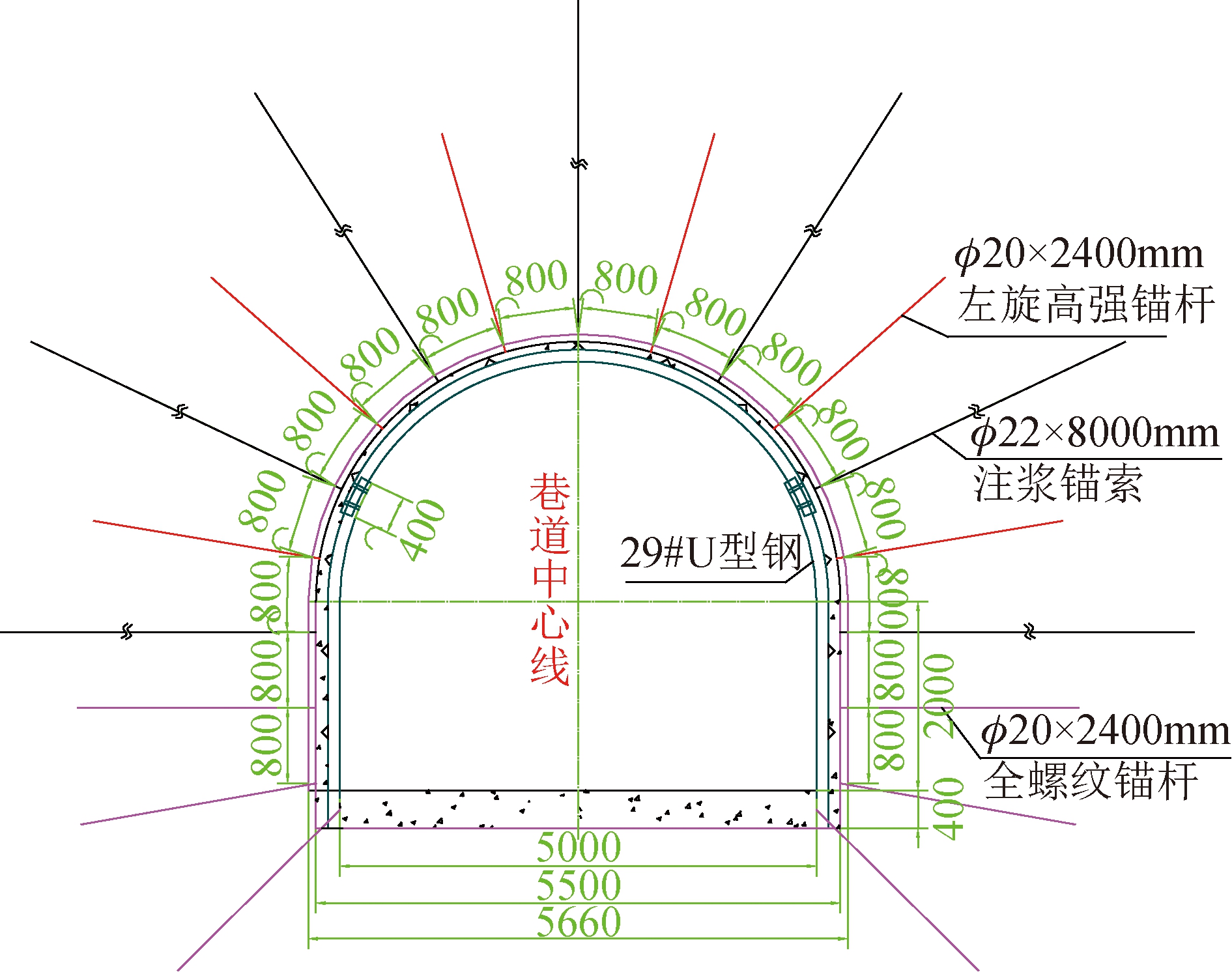

3.1 钢管混凝土支架支护设计

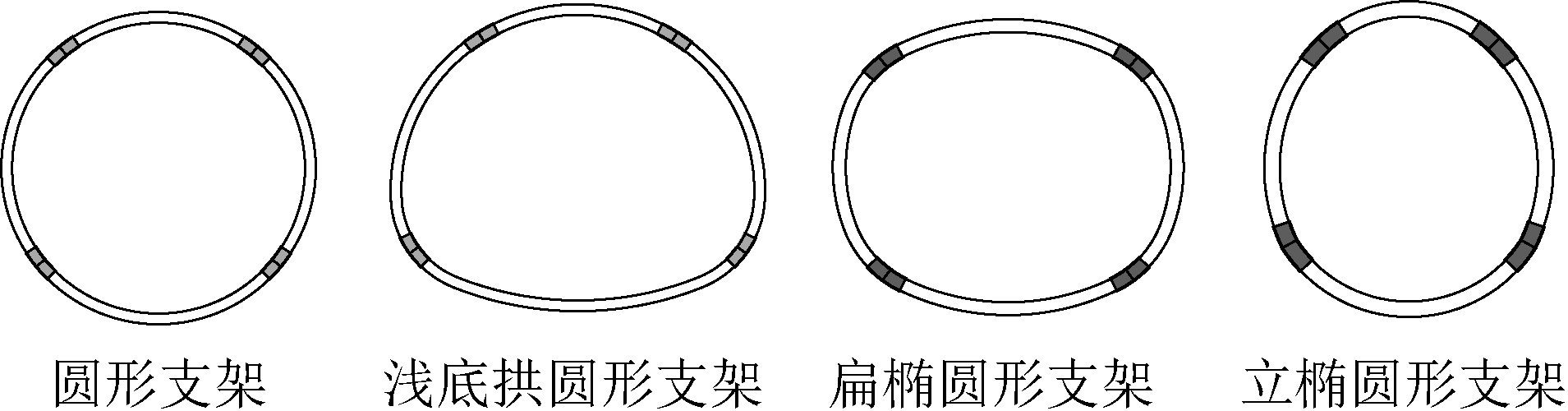

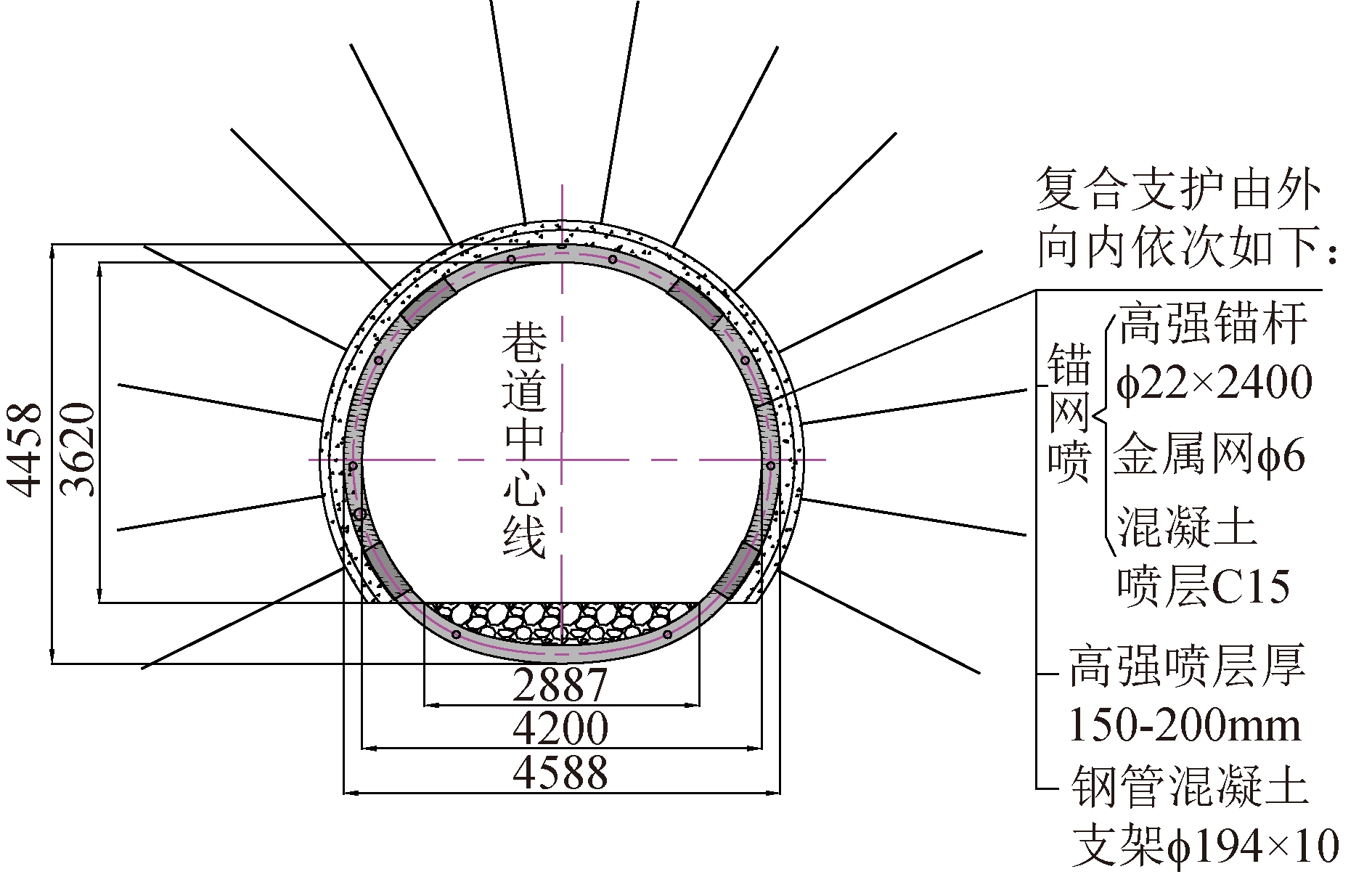

钢管混凝土支架可根据实际情况设计位直墙半圆拱形、圆形、浅底拱圆形及椭圆形等多种可选断面,如图3所示。根据-650 m南翼轨道大巷围岩参数,并考虑到反底拱施工难易程度,支架断面设计为浅底拱圆形。该支架对两帮和顶板支护力均匀,结构受力性能良好,支架全封闭,有效抑制底鼓,支架净断面尺寸为2886 mm×3620 mm(宽×高),支架间距800 mm。

图3 钢管混凝土支架形状

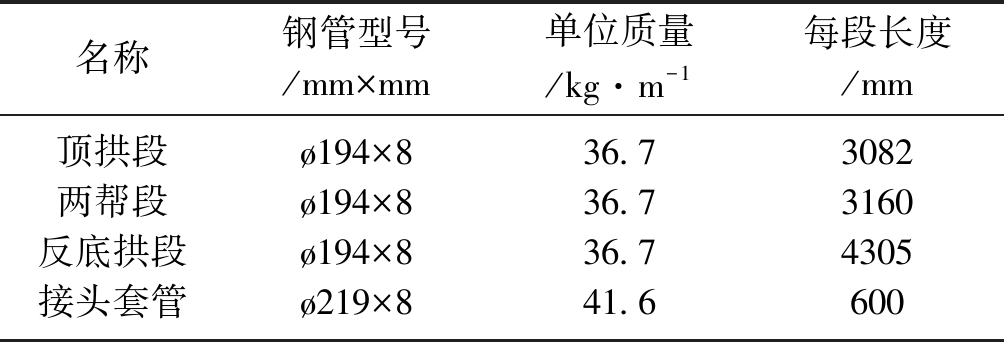

-650 m南翼轨道大巷钢混支架主体钢管选用ø194 mm×8 mm的20#无缝钢管,钢管混凝土支架分为4段:左帮段、右帮段、反底拱段和顶拱段,各段之间采用ø219 mm×8 mm的接头套管连接,相邻钢管混凝土支架间用顶杆连接。支架结构参数见表1。

表1 浅底拱圆形钢管混凝土支架结构参数

名称钢管型号/mm×mm单位质量/kg·m-1每段长度/mm顶拱段两帮段反底拱段接头套管ø194×8ø194×8ø194×8ø219×836.736.736.741.6308231604305600

钢管内的混凝土强度等级设计为C40,水泥采用42.5级普通硅酸盐水泥,粗骨料选用粒径5~20 mm的碎石,细骨料选用粒径0.35~0.5 mm优质河砂,为加快混凝土凝固并降低收缩性,掺入一定比例的快硬硫铝酸盐水泥。混凝土坍落度大于180 mm,以利用井下泵送灌注。

3.2 基于钢管混凝土支架的复合支护方案设计

以钢管混凝土支架为主承载体,依据承压环强度支护理论,针对-650 m南翼轨道大巷高应力软弱破碎围岩,首先进行锚网喷支护临时封闭围岩,其次架设钢管混凝土支架进行强力支护,限制围岩变形,采用高强度喷层或浇筑素混凝土封闭支架与锚网喷层间的施工空隙或不规则轮廓线,并将钢管混凝土支架浇筑在内,在巷道内侧形成一层硬壳层(即承压环),类似鸡蛋壳,均匀支撑外部围岩。

依据以上原理,设计复合支护方案如图4所示,巷道返修扩巷成型后先对围岩喷射30~50 mm厚的混凝土层,以封闭围岩,防止岩块风化和掉落。然后进行锚网喷支护,锚杆参数为ø22 mm×2400 mm,间排距800 mm×800 mm,端头锚固;然后挂网进行二次喷浆,金属网由ø6 mm钢筋焊接而成,网格100 mm×100 mm,网片规格1000 mm×2000 mm。之后架设钢管混凝土支架,先开挖地坪,铺设底拱,再架设两帮,最后架设顶弧段,形成封闭支护体,每架设一定数量空钢管支架进行核心混凝土灌注一次,保证灌注质量。最后,对支架和壁后空隙进行高强度混凝土喷层或浇筑素混凝土,建议采用湿式喷浆机,喷层填满空隙且覆盖钢管混凝土支架至少2/3钢管厚度,完成全部支护。

图4 锚网喷+钢管混凝土支架复合支护设计

4 复合支护数值模拟分析

采用FLAC3D有限元模拟软件对上述设计是否满足支护稳定要求进行模拟分析。

4.1 复合支护数值模拟分析

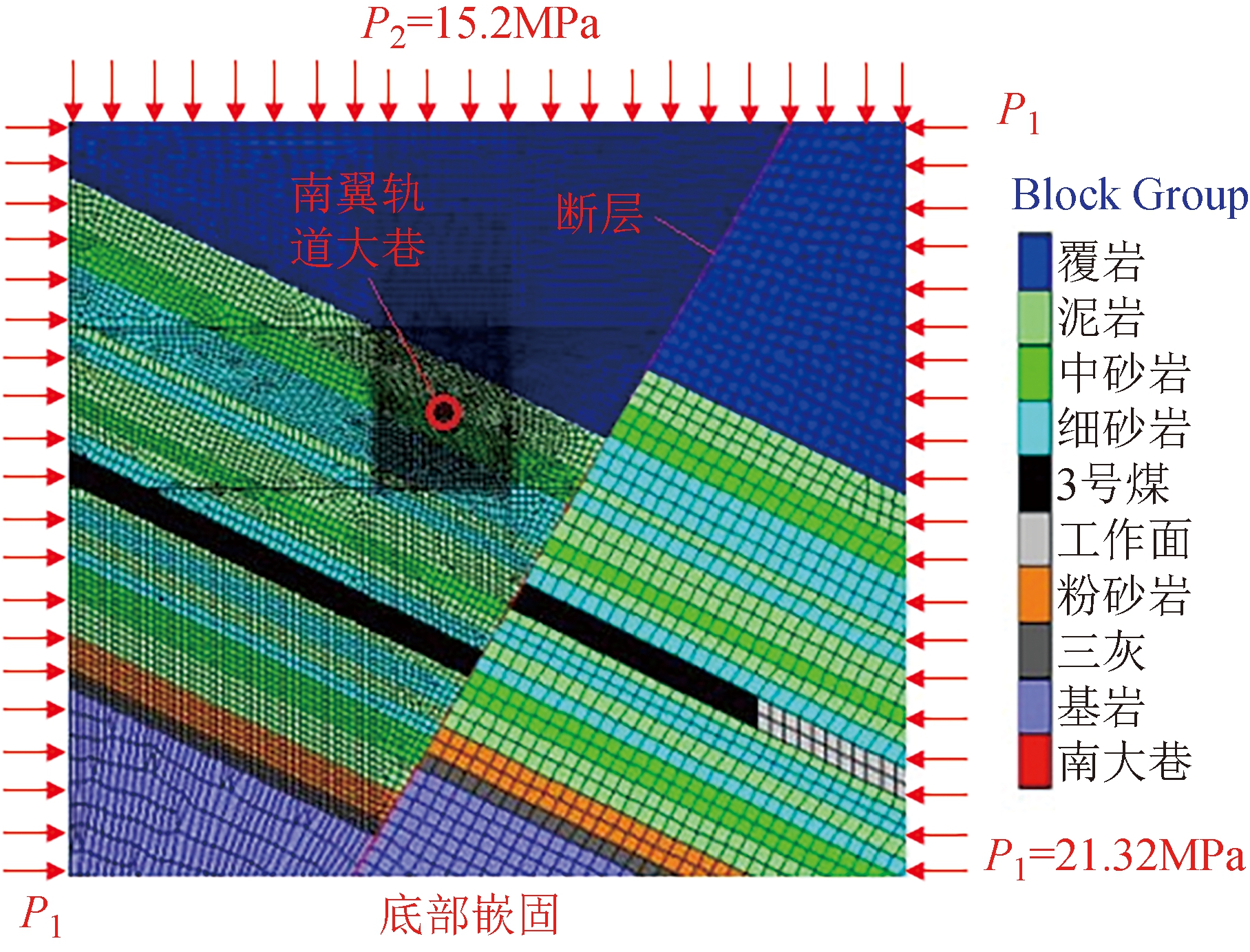

模型尺寸为260 m×3.2 m×260 m(X方向×Y方向×Z方向),模拟范围包含该断层构造带,对-650 m南翼轨道大巷附近网格做加密处理,网格尺寸0.2 m,远离巷道区域的网格尺寸为1 m,模型如图5所示。依据地应力测试结果,模型左右边界施加水平压力P1=21.32 MPa,模型顶板施加垂向P2=15.2 MPa,模型前后边界施加水平压力P3=7.9 MPa,模型四周限制水平方向位移,模型底板做嵌固处理,模型顶板为自由面。

图5 断层破碎带巷道支护数值模型

4.2 位移分析

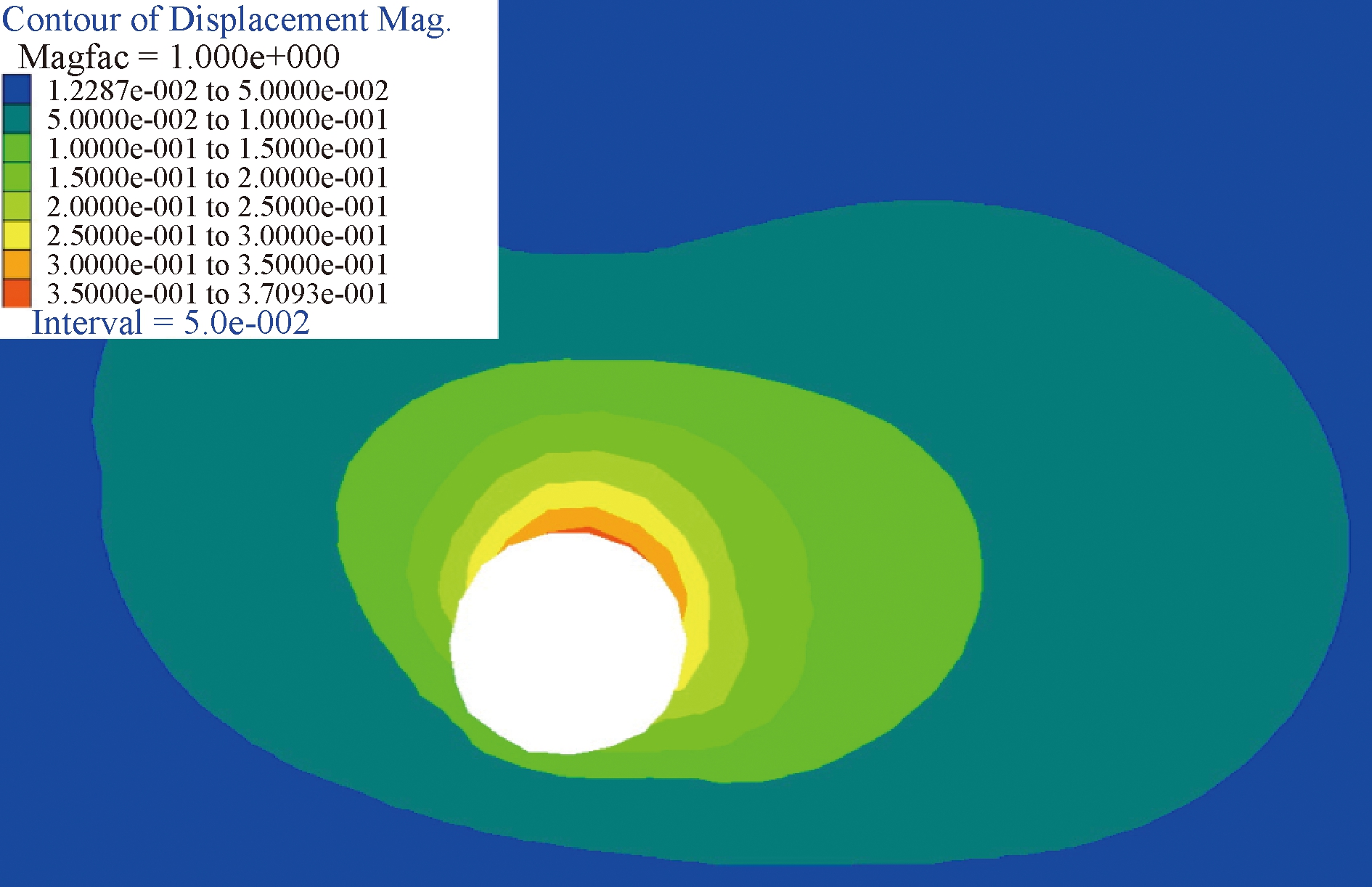

巷道开挖后巷道表面变形破坏,应力集中区向深部转移,巷道表面位移量呈线性增加,施加支护后围岩变量明显降低,并逐渐趋于水平。巷道表面位移主要集中在顶部靠右侧,最大位移达到300 mm,如图6所示。

图6 围岩位移云图

4.3 最大主应力分析

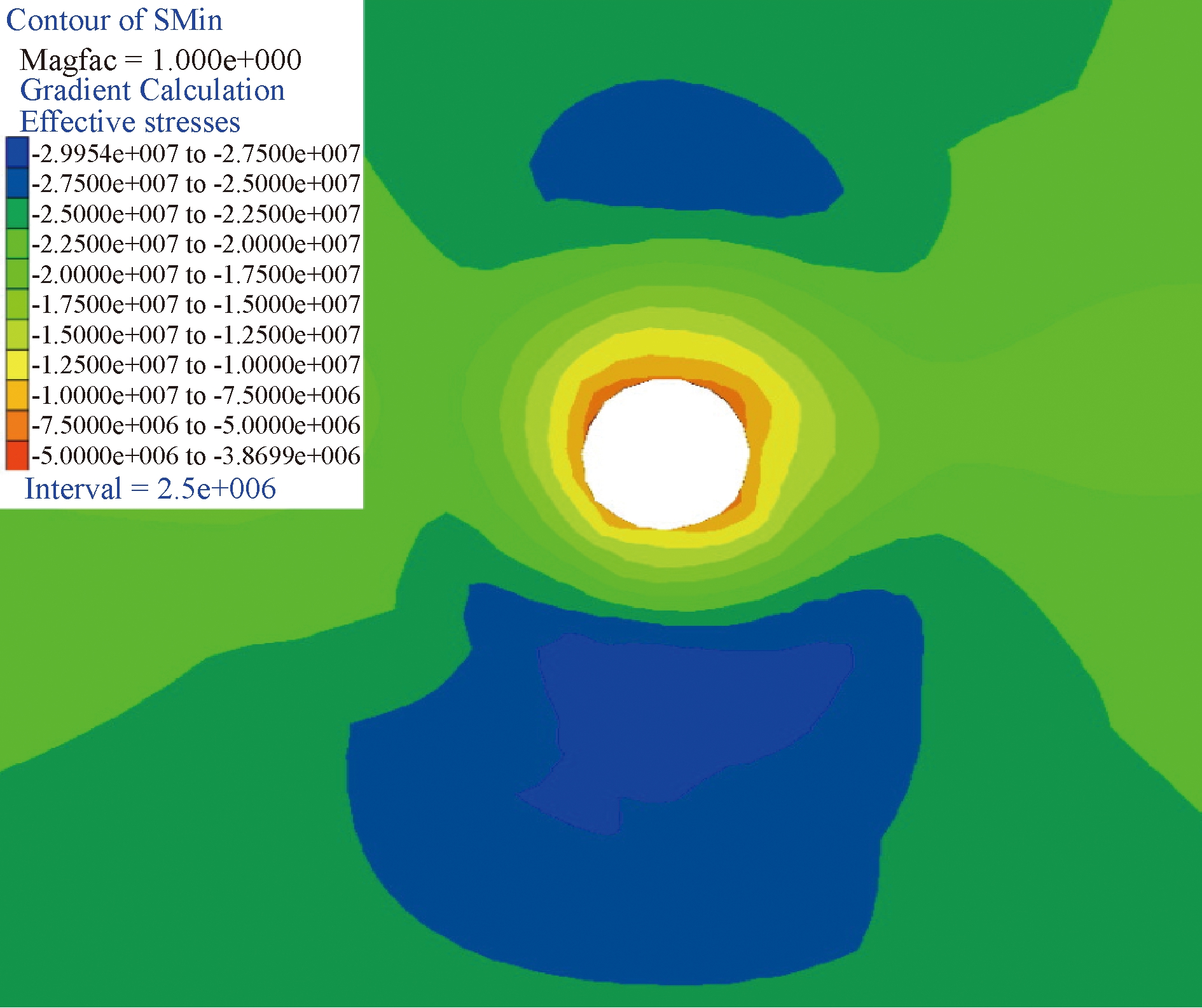

围岩最大主应力云图如图7所示。由图7可以看出,在巷道顶底围岩深部区域形成了应力集中区,围岩最大主应力极值点位于巷道底板,距离巷道底板约5.1 m,应力极值为29.95 MPa,应力集中系数为1.41。

图7 巷道围岩最大主应力云图

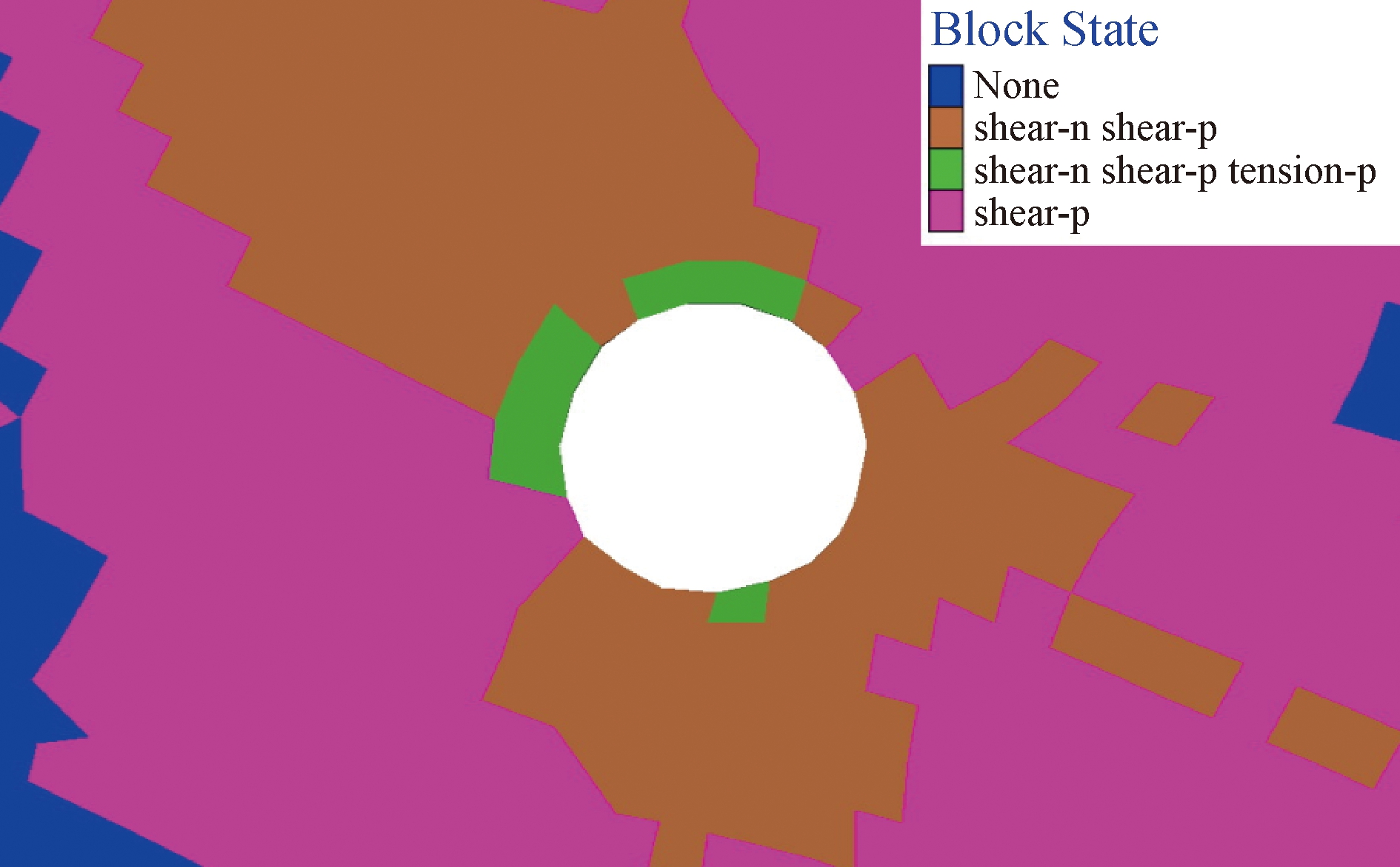

4.4 塑性区分析

围岩最小主应力云和塑性区分布图如图8和图9所示。由图8和图9可以看出,受到地层倾角和断层构造影响,巷道底板和顶板围岩的应力状态较差。巷道围岩主要发生塑性剪切破坏,其中,顶板围岩剪切破坏范围较大,剪切塑性区最大厚度为11.2 m,而底板围岩塑性破坏区次之,最大厚度为9.8 m;且巷道顶板和左帮围岩发生了明显的塑性拉伸破坏,拉伸塑性区厚度0.8 m。

图8 巷道围岩最小主应力云图

图9 巷道围岩塑性区分布

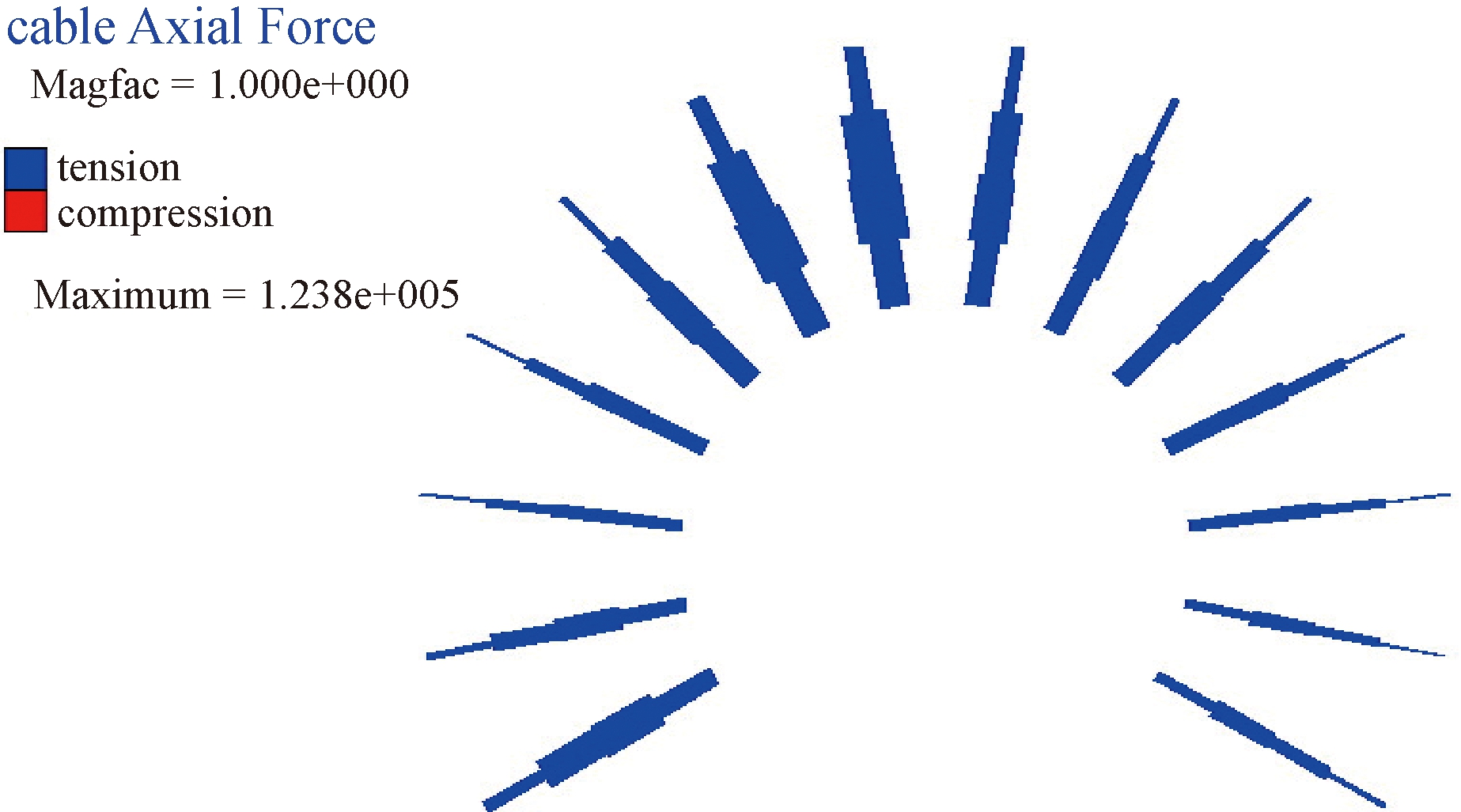

4.5 锚杆受力分析

全断面锚杆轴力分布图如图10所示。由图10可以看出,巷道顶板锚杆受力明显大于巷道两帮锚杆,其中,顶板中部左侧锚杆轴力最大,为123.8 kN,小于其极限荷载,而两帮锚杆轴力较小,而且左帮锚杆受力略大于右帮锚杆受力。

图10 锚杆轴力图

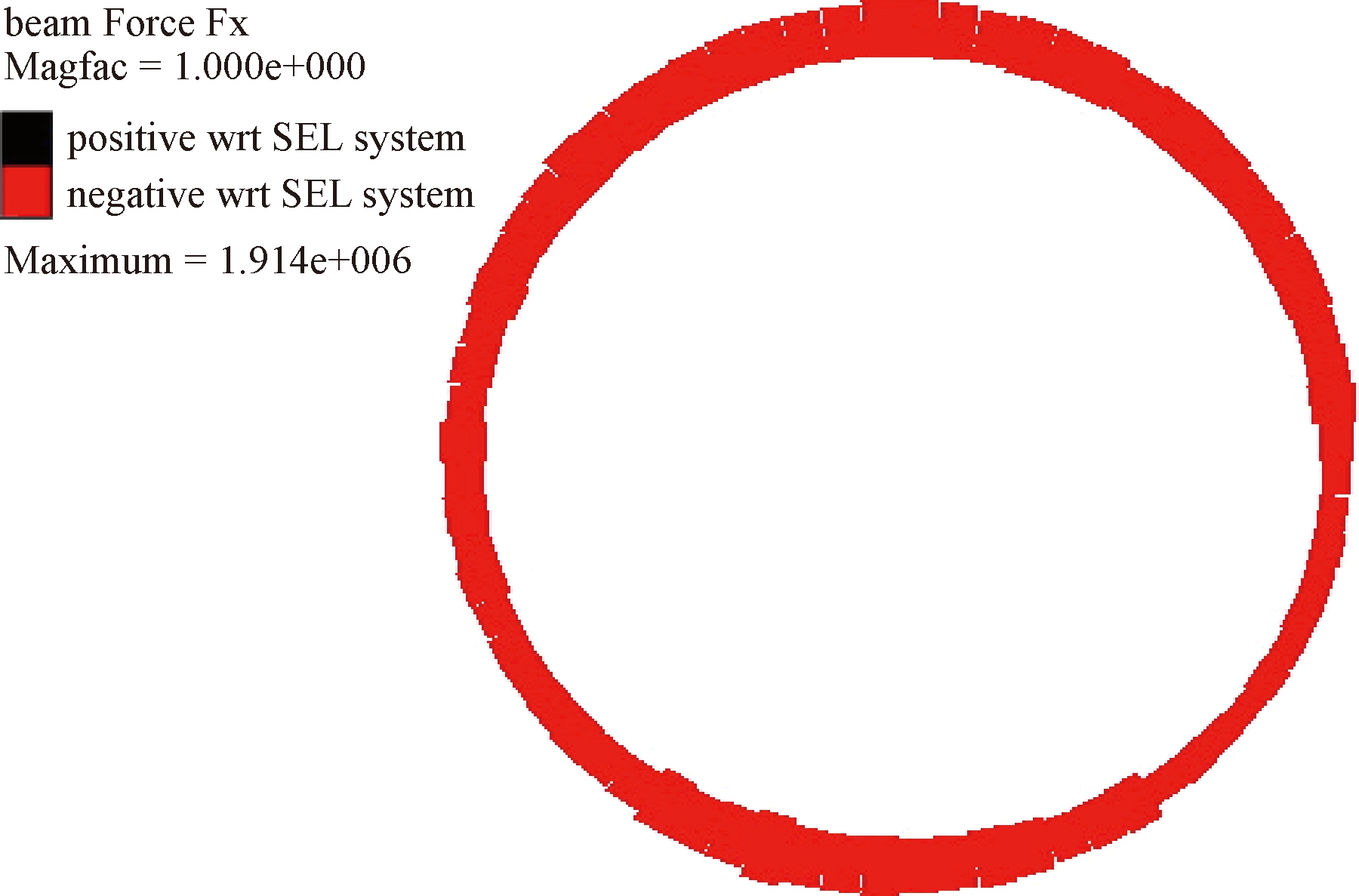

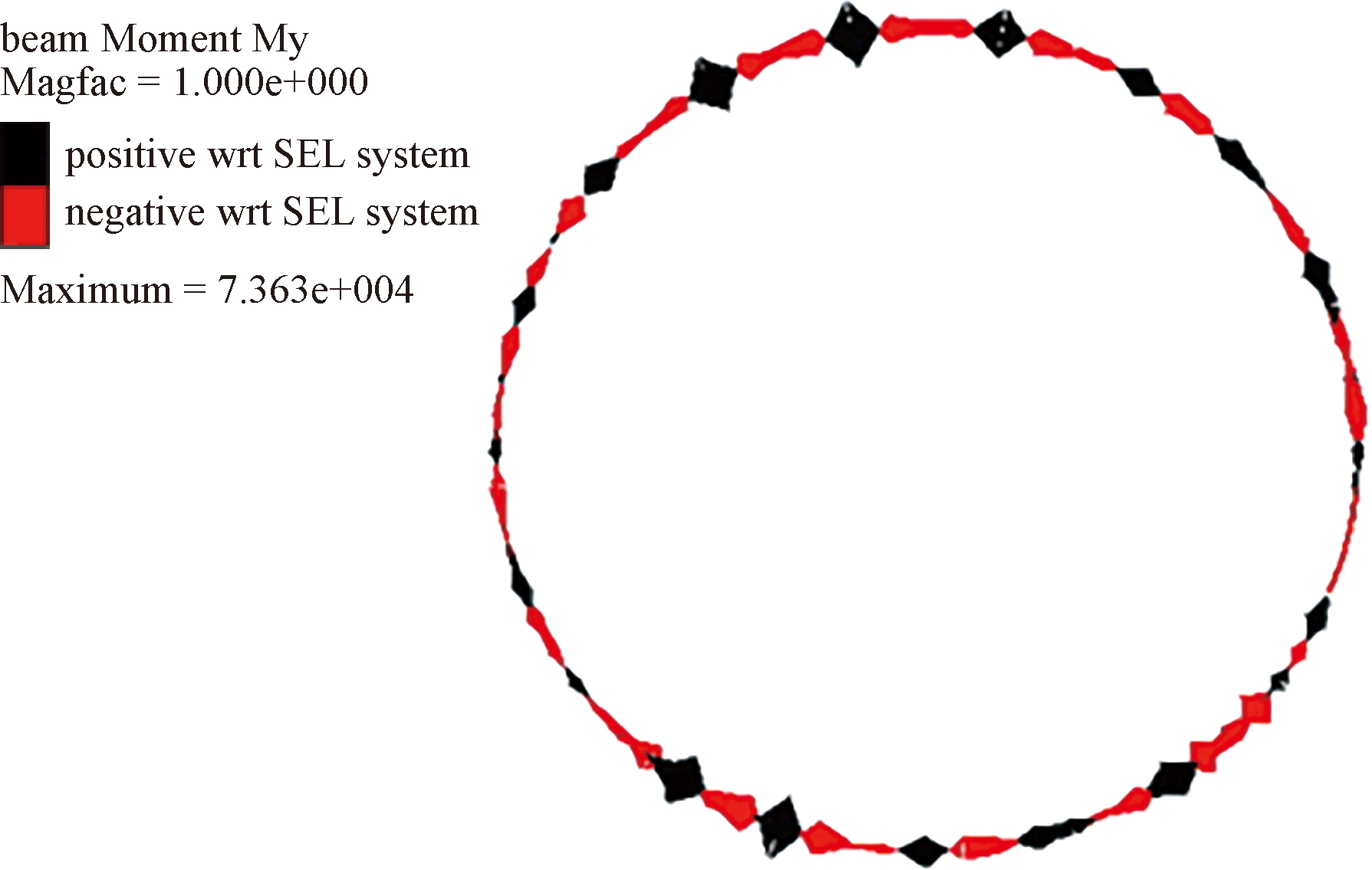

4.6 钢管混凝土支架轴力和弯矩分析

钢管混凝土支架轴力分布图如图11所示。由图11可以看出,支架顶弧段和底弧段轴力明显大于支架两帮弧段,其中钢混支架顶弧段中部轴力最大,为1914 kN,支架右帮弧段最小。钢管混凝土支架弯矩分布图如图12所示。由图12可以看出,钢混支架顶弧段和底弧段弯矩较大,其中,支架顶弧段弯矩最大,为73.64 kN·m,而支架右帮弧段弯矩较小。从数值模拟分析结果来看,钢管混凝土支架的各段受力都在材料允许受力范围以内,满足稳定要求。

图11 钢混支架轴力图

图12 钢混支架弯矩图

通过对-650 m南翼轨道大巷数值模拟分析可知,基于浅底拱圆形钢管混凝土支架的复合支护设计满足巷道稳定要求。

5 钢管混凝土支架支护应用分析

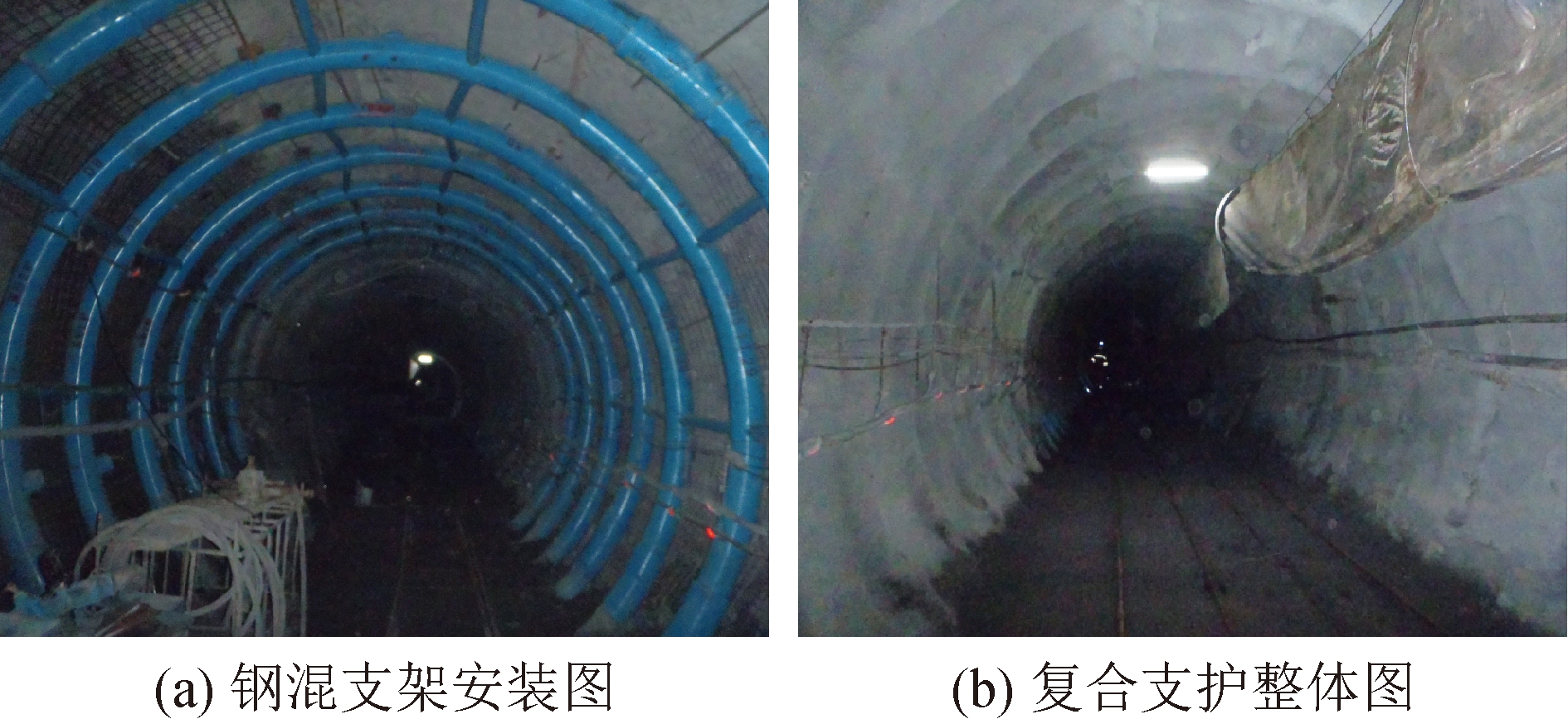

基于钢管混凝土支架的复合支护方案,对-650 m南翼轨道大巷进行了返修支护施工,钢管混凝土支架安装图如图13(a)所示,复合支护方案施工3个月后的效果图如图13(b)所示。复合支护方案实施后对围岩整体支护效果好,支护1年后,除部分巷道出现表层浆皮脱落外巷道无明显变形,支护效果如图14所示。

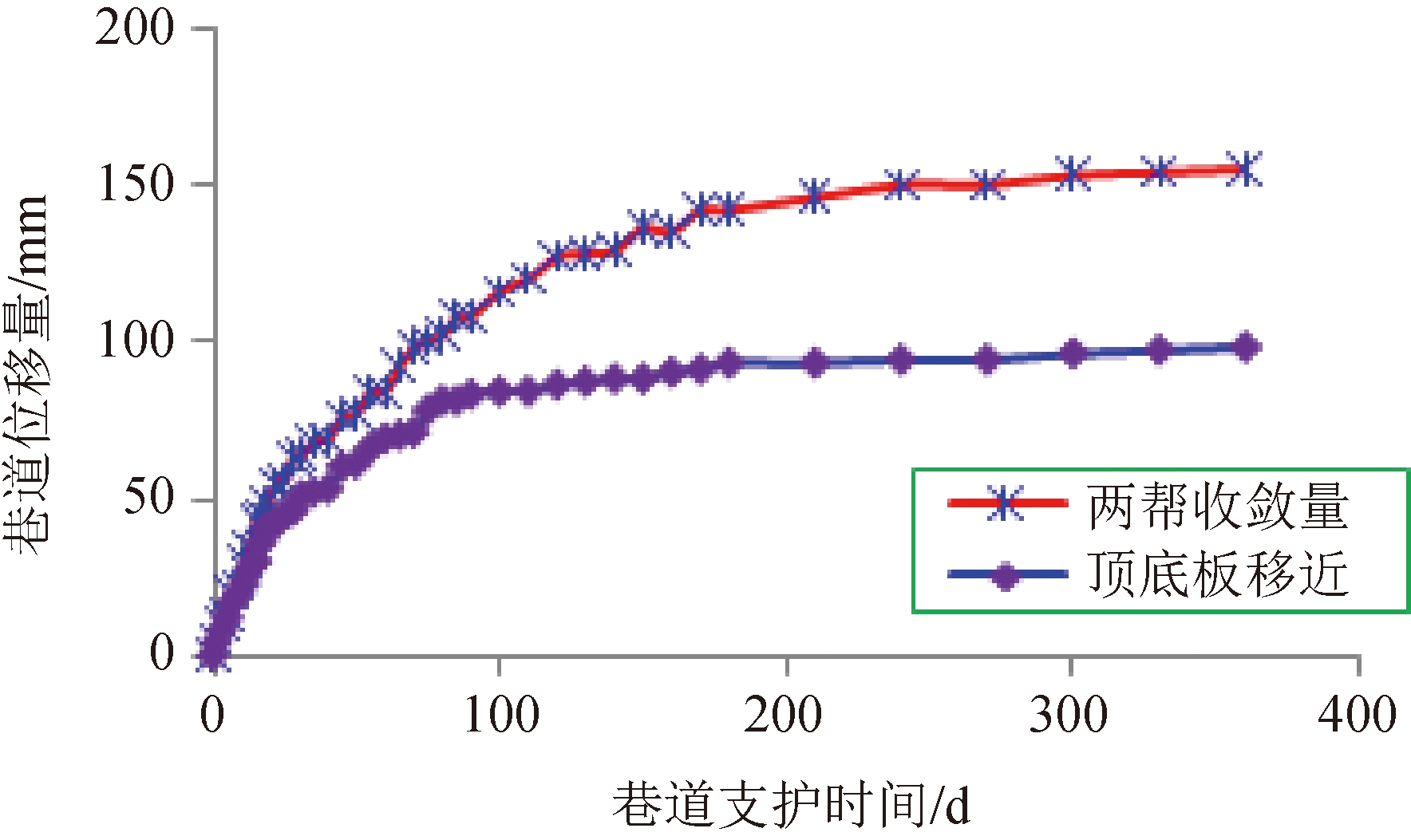

采用十字布点法对钢管混凝土支架进行变形观测,得到支架变形监测曲线如图15所示。由图15可知,基于钢管混凝土支架的复合支护方案实施150 d后,支架变形趋于稳定,支架两帮收敛小于150 mm,顶底板移近量小于90 mm。之后1年内不间断监测显示,巷道变形量无明显变化,底鼓问题得到了有效控制。

图13 基于浅底拱圆形钢混支架的复合支护效果

图14 复合支护优化方案支护1年后效果

图15 支架变形监测曲线图

6 结论

(1)阳城煤矿-650 m南翼轨道大巷埋深690 m,围岩破碎强度低,粘土矿物含量高,吸水膨胀软化,受断层影响水平构造应力大且与巷道垂直,属于高应力软弱破碎围岩,这是导致原有支护变形破坏的内因。原有支护承载力不足、巷道使用中不注意废水治理且受到一定动压影响,这是导致原有支护变形破坏的外因,其中支护承载力不足是主要原因。

(2)针对阳城煤矿断层破碎带巷道变形破坏行为,依据承压环强化支护理论设计了过断层破碎带巷道的钢管混凝土支架的复合支护方案:浅底拱圆形ø194 mm×10 mm钢管混凝土支架,间距800 mm;辅助支护锚网喷,支架与锚网喷设高强混凝土喷层,限制围岩变形。

(3)采用FLAC3D模拟计算了复合支护下过破碎断层带巷道的稳定性,巷道变形主要集中在拱顶靠右侧,巷道变形以塑形剪切破坏为主,钢管混凝土支架支架最大轴力1914 kN,最大弯矩73.64 kN·m,均出现在顶弧段左肩,通过理论计算钢管混凝土支架极限轴力值为1964.35 kN,极限弯矩值为89.4 kN·m,均大于数值模拟分析极值,满足巷道稳定要求。

(4)工程实践监测显示,基于浅底拱圆形ø194 mm×8 mm钢管混凝土支架复合支护方案效果良好,方案实施后150 d巷道变形逐渐稳定,1年内巷道持续稳定。

[1] 侯朝炯.深部巷道围岩控制的关键技术研究[J].中国矿业大学学报,2017(5)

[2] 柏建彪,李文峰,王襄禹等.采动巷道底鼓机理与控制技术[J].采矿与安全工程学报,2011(1)

[3] 王襄禹,柏建彪,李伟.高应力软岩巷道全断面松动卸压技术研究[J].采矿与安全工程学报,2008(1)

[4] 马念杰,侯朝炯.采准巷道矿压理论及应用[M].北京:煤炭工业出版社,1995

[5] 何富连,杨绿刚,杨红增.千米深井大跨度煤巷顶帮桁架联合控制技术[J].中国矿业,2011(3)

[6] 王军.钢管混凝土圆弧拱的抗弯力学性能实验研究与工程应用[D].中国矿业大学(北京),2014

[7] 李学彬.钢管混凝土支架强度与巷道承压环强化支护理论研究[D].中国矿业大学(北京),2012

[8] 高延法,王波,王军等.深井软岩巷道钢管混凝土支护结构性能试验及应用[J].岩石力学与工程学报,2010(S1)

[9] 刘国磊.钢管混凝土支架性能与软岩巷道承环强化支护理论研究[D].中国矿业大学( 北京),2013

[10] 王波.软岩支架变形机理分析与钢管混凝土支架支护技术研究[D].中国矿业大学(北京),2009

[11] 高延法,王军,黄万朋等.直墙半圆拱形钢管混凝土支架力学性能实验及应用[J].隧道建设,2014(1)

[12] 王军,王正泽,丁厚刚等.断层破碎带巷道基于钢管混凝土支架的复合支护技术研究及应用[J].隧道建设,2018(2)

[13] 王军,黄万朋,左建平等.深井交岔点围岩流变扰动效应及钢管混凝土组合支架支护技术研究[J].岩石力学与工程学报,2018(2)

Application research of composite support technology based on concrete-filled steel tube support in roadway of fault fractured zone

Mao Qingfu, Wang Jun.Application research of composite support technology based on concrete-filled steel tube support in roadway of fault fractured zone[J].China Coal,2019,45(5):95-101.

- 相关推荐