基于钻孔瓦斯流量和煤层瓦斯含量测定有效抽采半径

时间:2022-01-13 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

基于钻孔瓦斯流量和煤层瓦斯含量测定有效抽采半径

煤矿瓦斯抽采是降低矿井瓦斯涌出量、防止瓦斯爆炸和煤与瓦斯突出灾害的重要措施。煤层瓦斯抽采的钻孔间距是影响瓦斯抽采效果的重要因素,钻孔间距过大,在抽采范围内容易形成抽采盲区,钻孔间距过小,容易造成人力和物力的巨大浪费。只有准确测定钻孔的有效抽采半径才能合理地提高煤层瓦斯的抽采率,达到安全防突的目的。

目前应用的煤层瓦斯半径测定方法主要分为理论计算与现场测定。理论方面,周世宁、孙培德等依据达西定律和质量守恒定律建立了预抽钻孔周围瓦斯流动规律方程,并给出有效抽采半径计算的解析解;舒才、王兆丰等利用数值计算方法分析钻孔周围瓦斯流动,确定有效抽采半径;理论计算方法可以快速地确定有效抽采半径,但在抽采参数 (抽采时间、半径、负压等) 的选取上还没有形成统一的认识,带有一定的经验性。因此有效抽采半径多采用现场测定的方法确定。

1 有效抽采半径理论依据

钻孔抽采瓦斯时,由于抽采负压的作用,瓦斯开始向钻孔流动,瓦斯由近而远逐渐被抽走,其影响范围可看成一个圆形区域。影响范围的大小主要由煤体透气性决定,随抽采时间的延长向外延伸,并存在一个极限影响范围。影响范围内达到消除煤与瓦斯突出危险性的区域认为有效,由此可确定有效抽采半径。

1.1 瓦斯含量测定

钻屑法操作简单、准确,便于测量,其操作流程及原理如下:

(1)通过取芯钻杆将煤芯从煤层深部取出,及时放入煤样罐中密封,然后测量煤样筒中煤样的瓦斯解吸速度及解吸量,并以此计算煤样罐密封之前的瓦斯损失量W1。

(2)把煤样罐带到实验室测量煤样罐中常压自然释放出的瓦斯量与井下测量的瓦斯解吸量一起计算煤芯常压自然解吸瓦斯量W2。

(3)将煤样罐中的部分煤样装入密封的粉碎仪中加以粉碎,测量粉碎一段时间后自然所解吸出的瓦斯量,并以此为基准计算全部煤样在粉碎后所解吸出的粉碎自然解吸瓦斯量W3。

(4)瓦斯损失量、常压自然解吸量和粉碎自然解吸量之和就是可解吸瓦斯含量。常压不可解吸瓦斯含量Wt采用MT/T 752方法利用真空脱气装置测定,直接测定(钻屑法)煤层瓦斯含量。

1.2 瓦斯流量测定

煤矿现场大量实践证明,钻孔抽采瓦斯流量衰减规律符合负指数关系。对单孔抽采瓦斯量进行实测,为避免不同钻孔的见煤长度和半径影响,将计量结果统一换算为百米钻孔抽采量,并进行回归分析。回归分析采用如下公式:

qt=q0e-βt

(1)

式中: qt——百米钻孔抽采时间t时钻孔瓦斯抽采量,m3/(hm·min);

q0——百米钻孔瓦斯初始抽采量,m3/(hm·min);

β——抽采钻孔瓦斯涌出衰减系数,d-1。

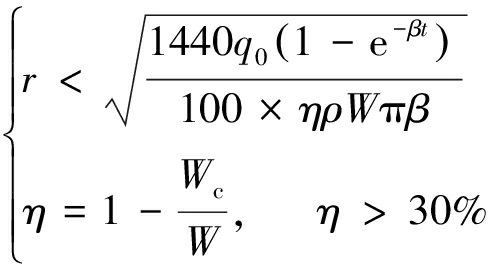

对式(1)在抽采时间t内积分,依据瓦斯预抽率计算公式。测定瓦斯抽采半径的判据为:

(2)

式中: r——有效抽采半径,m;

ρ——煤的密度,t/m3;

η——瓦斯预抽率,%;

Wc——残余瓦斯含量,m3/t;

W——原始瓦斯含量,m3/t。

根据式(2),即可求出不同预抽时间下的瓦斯抽采半径。同时在钻孔未进行抽采时,采取DGC瓦斯含量测定装置,测得原始瓦斯含量W,待抽采60 d后,在距离抽采孔不同距离处,测得残余瓦斯含量Wc,得到具体抽采孔不同距离下的预抽率,从而验证有效抽采半径内,抽采效果是否达标。

2 测试方案

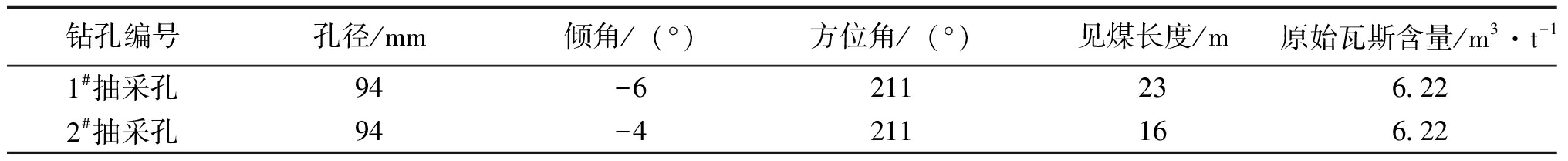

(1)在贺西煤矿3316材料巷,选择煤层瓦斯赋存稳定、无地质构造、且顶底板透气性较差区域各施工2个抽采钻孔(1#和2#),钻孔参数见表1,为保证预抽时间内两抽采钻孔互不影响,抽采钻孔间距应大于10 m。

表1 1#、2#抽采孔具体参数

钻孔编号孔径/mm倾角/(°)方位角/(°)见煤长度/m原始瓦斯含量/m3·t-11#抽采孔94-6211236.222#抽采孔94-4211166.22

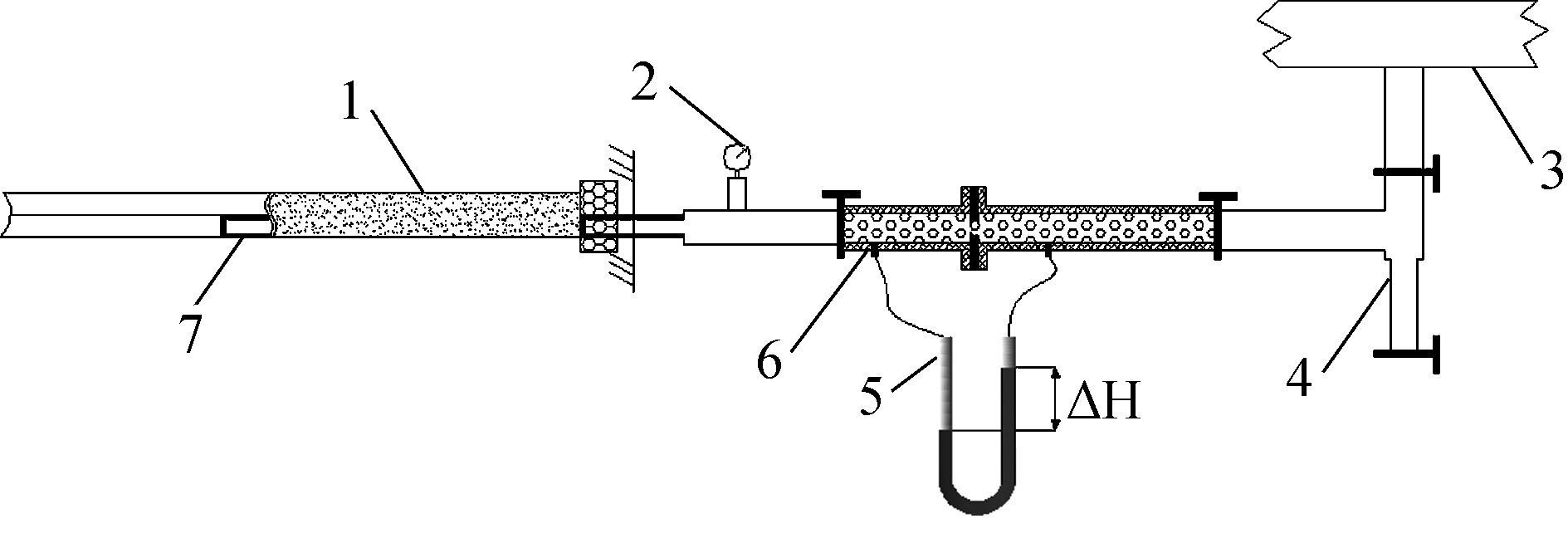

(2)抽采钻孔施工完后,立即封孔(封孔长度大于8 m),封孔采用两堵一注的方式,并连接抽采系统,如图1所示。

由图1可以看出,瓦斯依次经过负压表、孔板流量计、瓦斯抽采管路。负压通过负压表直接读取,瓦斯流量通过读出U形压差计的△H,换算成瓦斯流量,而瓦斯浓度通过光学瓦斯浓度仪测得。

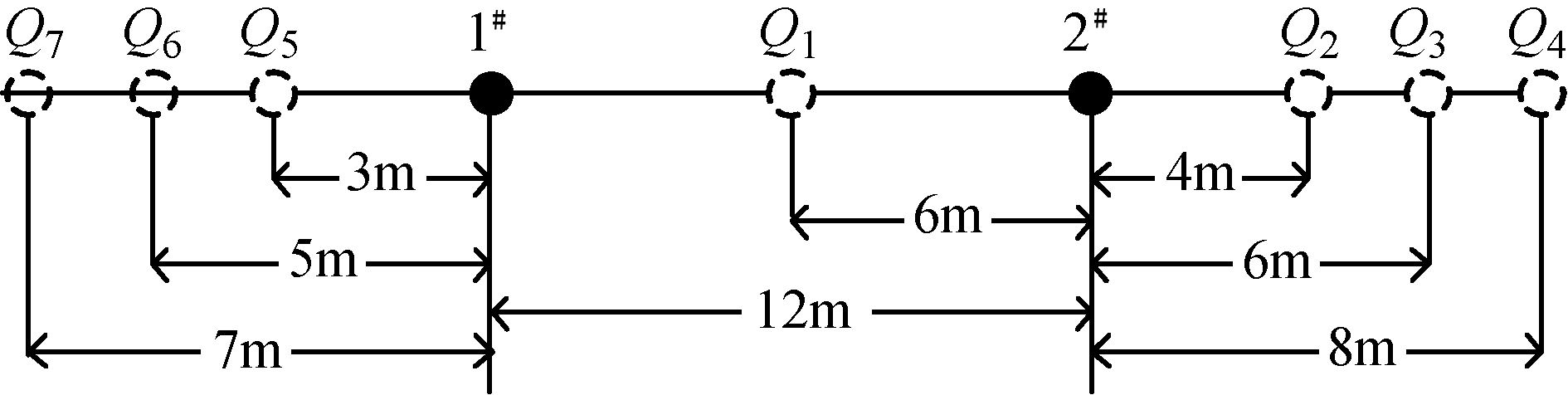

(3)预抽60 d后施工验证钻孔,在1#钻孔左侧7 m、5 m和3 m处分别施工3个含量验证孔,在2#钻孔左侧6 m,右侧4 m、6 m和8 m处分别施工4个含量验证孔,测定抽采后煤层瓦斯含量,具体如图2所示。

1—钻孔;2—负压表;3—瓦斯抽采管路;4—放水器;5—U型压差计;6—孔板流量计;7—封孔管路

图1 抽采系统连接示意图

图2 瓦斯含量验证钻孔布置示意图

3 结果及分析

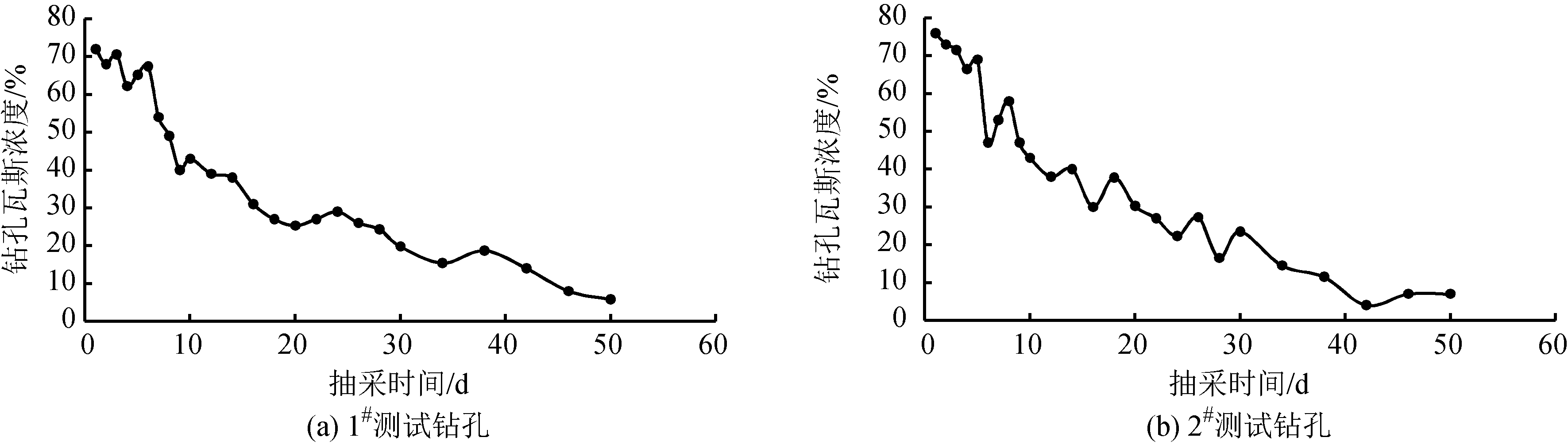

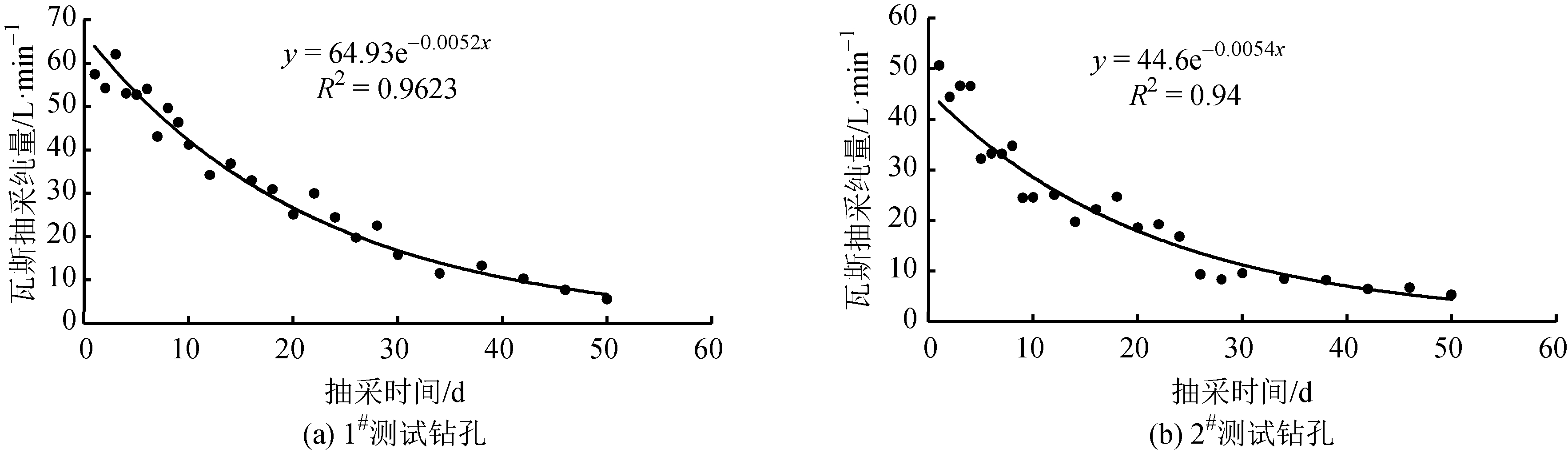

依据贺西煤矿3316材料巷布置的1#和2#抽采钻孔监测的瓦斯抽采数据,两个钻孔的瓦斯浓度、瓦斯纯量随时间变化分别如图3、图4所示。

(1)1#测试钻孔分析。1#孔见煤长度为23 m,图4(a)中拟合曲线按式(1)换算成百米钻孔抽采量:qt=0.282e-0.0052t。因此,瓦斯初始抽采量q0为0.282 m3/(hm·min),β为0.0052 d-1。《煤矿安全规程》规定,预抽率大于30%为抽采达标,考虑一定的安全系数,将预抽率大于40%作为抽采达标标准计算抽采半径R。预抽率取40%,密度ρ为1.37 t/m3,原始瓦斯含量W为6.22 m3/t,根据式(2)得出预抽30 d、60 d、90 d、120 d、150 d、180 d、240 d时的有效抽采半径分别为2.27 m、4.46 m、5.27 m、5.87 m、6.34 m、6.72 m和7.27 m。

图3 瓦斯浓度随时间变化趋势

图4 瓦斯抽采纯量衰减曲线

按照图2所示,抽采60 d后,在距1#钻孔左侧7 m、5 m和3 m处分别施工3个含量验证孔,采用井下DGC瓦斯含量测定装置测定抽采后煤层瓦斯含量,测得7 m处预抽后瓦斯含量为4.87 m3/t,预抽率为21.7%;5 m处预抽后瓦斯含量为3.54 m3/t,预抽率为43.1%;3 m处预抽后瓦斯含量为3.02 m3/t,预抽率为48.6%。从瓦斯含量来判断,抽采半径R≥7 m时,抽采效果不达标;R≤5 m时,抽采效果达标。

(2)2#测试钻孔分析。2#钻孔见煤长度为16 m,图4(b)中拟合曲线按式(1)换算成百米钻孔抽采量:qt=0.279e-0.0054t。因此,瓦斯初始抽采量q0为0.279 m3/(hm·min),β为0.0054 d-1,预抽率为40%,密度ρ为1.37 t/m3,原始瓦斯含量为W为6.22 m3/t, 根据式(2)得出预抽30 d、60 d、90 d、120 d、150 d、180 d、240 d时的有效抽采半径分别为3.25 m、4.42 m、5.21 m、5.80 m、6.25 m、6.62 m和7.15 m。

按照图2所示,抽采60 d后,在距2#钻孔左侧6 m,右侧4 m、6 m和8 m处分别施工4个含量验证孔,采用DGC瓦斯含量测定装置测定抽采后煤层瓦斯含量,测得8 m处预抽后瓦斯含量为6.02 m3/t,8 m处瓦斯含量基本未降,说明抽采范围未达到8 m处;6 m处预抽后瓦斯含量为3.7 m3/t,预抽率为40.5%;4 m处预抽后瓦斯含量为3.42 m3/t,预抽率为45%。从瓦斯含量来判断,抽采半径R≥8 m时,抽采效果不达标;R≤6 m时,抽采效果达标。

4 结论

(1)通过检测获得了瓦斯抽采纯量、瓦斯浓度与时间的函数变化关系,分析表明瓦斯流量及浓度随时间呈衰减趋势。

(2)提出采用抽采钻孔瓦斯流量和验证钻孔预抽率相结合的方法来确定有效抽采半径。现场的瓦斯流量数据可用于定性预测钻孔有效抽采半径范围,再结合验证孔的瓦斯含量变化,能准确计算出有效抽采半径。

(3)选取贺西煤矿3316材料巷进行了现场测试,结果表明,预抽时间为60 d时3#煤层有效抽采半径为5 m。

[1] 申宝宏,刘见中,张泓.我国煤矿瓦斯治理的技术对策[J].煤炭学报,2007(7)

[2] 朱诗山.煤矿瓦斯抽采技术[J].煤炭技术,2009(6)

[3] 卢平,李平,周德永等.石门揭煤防突抽采瓦斯钻孔合理布置参数的研究[J].煤炭学报,2002(3)

[4] 张国华,侯凤才.预留瓦斯抽采钻场中钻场间距及布孔参数的确定[J].煤炭学报,2008(9)

[5] 周世宁, 孙辑正.煤层瓦斯流动理论及其应用[J].煤炭学报,1965(1)

[6] 孙培德.煤层抽采瓦斯钻孔合理布置探讨[J].阜新矿业学院学报,1989(3)

[7] 舒才,王宏图,任梅青等.基于瓦斯抽采量的有效抽采半径数学模型及工程验证[J].采矿与安全工程学报,2017(5)

[8] 王兆丰,李炎涛,夏会辉等.基于COMOSOL的顺层钻孔有效抽采半径的数值模拟[J].煤矿安全,2012(10)

[9] 周世宁,林柏泉.煤层瓦斯赋存与流动理论[M].北京:煤炭工业出版社,1996

[10] 余陶,卢平,孙金华等.基于钻孔瓦斯流量和压力测定有效抽采半径[J].采矿与安全工程学报,2012(4)

[11] 张顺,葛新玉.DGC瓦斯含量直接测定装置在瓦斯治理中的应用[J].能源技术与管理,2013(2)

Determination of effective drainage radius based on borehole gas flow and coal seam gas content

- 相关推荐