煤矿副立井智能操车系统研究与应用

时间:2022-08-23 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

煤矿副立井智能操车系统研究与应用

0 引言

煤矿副立井担负着煤矿人员及物料的提升任务,是煤矿生产的重要环节之一[1],其上下井口安全及生产效率是影响煤矿生产的重要因素。近年来,为了提高煤矿副立井操车系统的安全性、可靠性及自动化水平,研发人员对操车系统进行了不断改进。曹旭平[2]采用PLC技术对原有副立井操车控制系统进行了改进和完善;张耀武[3]针对煤矿副立井操车系统中存在的问题,利用机电一体化技术,对副立井操车系统进行了改造升级;丁成波[4]采用PLC实现了副立井操车系统电控系统的技术改造;孙彩红[5]等提出了一种煤矿井下无线远程遥控信号及操车系统,利用手持式遥控器远程控制操车系统的运行。

目前,国内煤矿副立井操车系统基本实现了集中自动控制,较大程度上改善了传统现场启动及操车的方法,改善了工作条件,减轻了工人的劳动强度。然而,依然存在着系统功能不完善、数据上传不便、各子系统自动化程度参差不齐等问题,难以形成统一的信息资源,导致各系统产生的数据无法深度利用。基于此,开发了煤矿副立井智能操车系统,该系统利用高清摄像仪、高性能运算服务器、智能语音识别终端和智能检测装置,实现井口设备运行状态、人员及环境的安全监测以及操车系统的智能控制,从而提高井口操车系统及罐笼区域的智能化感知水平,实现井口周围设备感知控制的一体化和智能化。

1 煤矿副立井智能操车系统总体方案设计

煤矿副立井智能操车系统采用中央核心服务器云计算技术和分布式客户端监控部署,构建副立井操车系统的数据中心,实现计算资源、存储资源和网络资源的统一规划与集约建设,同时提供数据综合服务、数据可视化服务、协同控制服务、业务流程服务和大数据分析服务等服务和工具,实现信息世界和物理世界的实时信息融合和控制迭代优化,最终实现副立井操车系统联动与智慧运营。

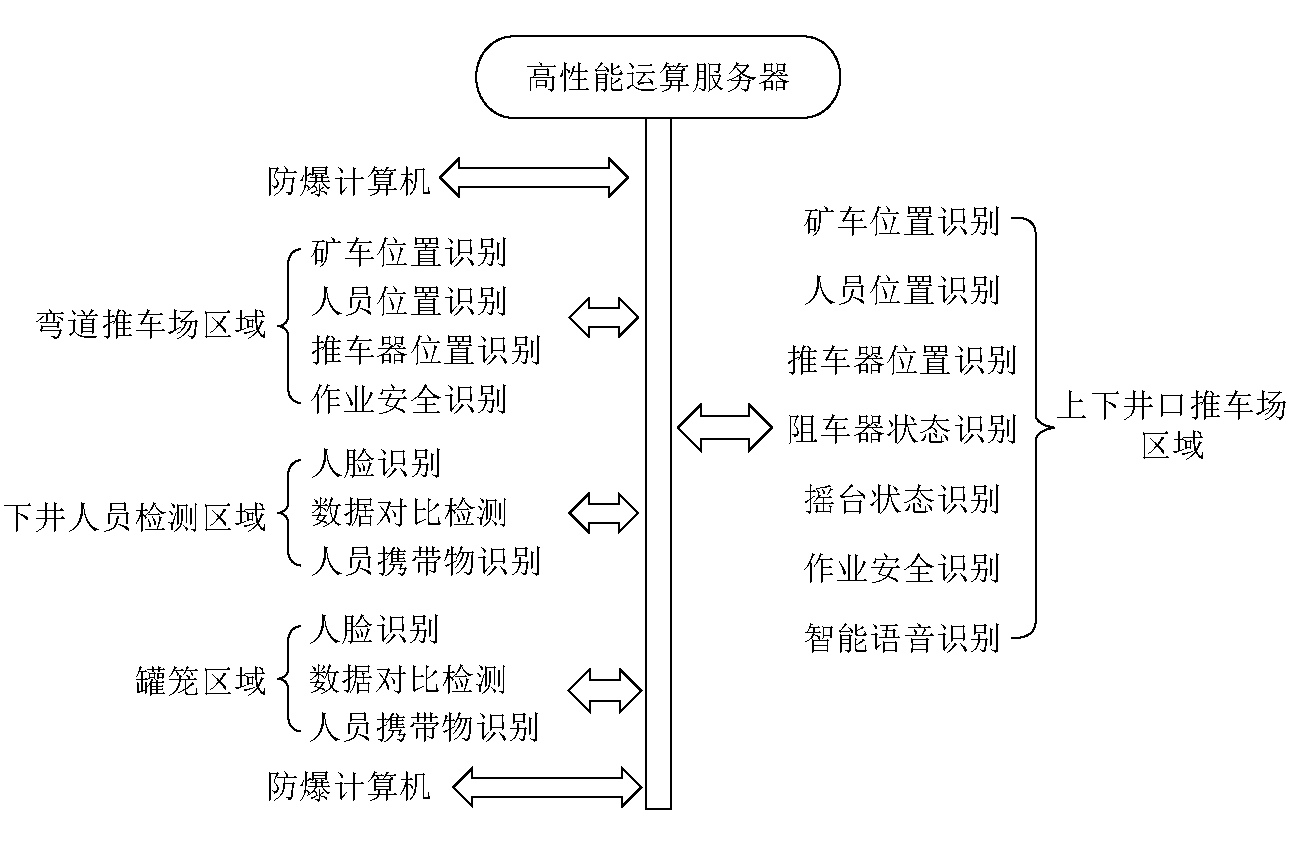

通过对副立井上下井口电磁环境的分析研究,煤矿副立井智能操车系统能够应用多通道传输、机码校验等方法降低误码率,保障信号传输的可靠性和传输效率,同时利用机器视觉检测、位置检测、智能优化决策和自动控制原理,实现煤矿副立井上下井口远程遥控自动操车和无人值守智能化控制,最终实现无人则安的目标。煤矿副立井智能操车系统总体架构如图1所示。

图1 煤矿副立井智能操车系统总体架构

煤矿副立井智能操车系统主要包括机器感知和智能控制两大系统[6],并通过互联网技术将二者有机融合,机器感知系统实现各种感知数据的接入,并对感知数据进行识别运算,获得的感知识别结果作为智能控制系统的执行策略依据;智能控制系统对PLC执行机构发送智能控制指令,保障每一条操作指令的实时性和安全性。通过高度精细化和智能化的控制系统,实现推车机、阻车器、安全门、摇台等相关设备及整个副立井运行过程的自动检测和控制,为企业生产提供更便捷的运行与维护管理、更智能的人机交互体验以及更全面的数据记录与分析,进而深入挖掘数据背后设备的健康情况[7-8]。

2 煤矿副立井智能操车系统功能设计

2.1 智能控制功能

煤矿副立井智能操车系统在功能设计上要实现操车作业过程中的人员、矿车、安全门等智能化全流程控制。系统运行时,检测到有矿车进入车场区域,现场一部推车机动作,同时系统检测推车机1 m范围内是否存在人员入侵,当有人员入侵时,推车机停止动作并发出人员驱离报警;如无人员入侵推车机正常作业,到达二部推车机工作区域后,当检测到有矿车驶入时二部推车机动作,智能检测过程与一部推车机动作逻辑相同;到达“四超”作业区域时,通过智能相机检测矿车长、宽、高是否超过阈值,称重传感器检测是否超重,检测数值在阈值范围内方可进入下一工作区域,否则语音报警提示告知作业人员处理。

矿车进入井口区域时,阻车器动作,矿车在罐笼井口时推车机待命,待罐笼到达上井口时,系统实时检测罐笼口是否存在人员入侵状态,存在人员入侵则语音提示报警驱离。正常时打开安全门,同时摄像机智能判断安全门到位状态,此时摇台落下,阻车器打开,井口推车机动作将矿车推入罐笼;同时上层乘人罐笼人员入罐,系统检测到上乘安全门口无人员滞留则关闭安全门,相机同步识别安全门关闭状态。正常检测完成后发送罐笼下降信号,入罐作业完成。

罐笼在提人升井以及提物出笼作业时,对安全门及推车机作业检测原理同矿车作业相同,通过相机的智能识别保障人员设备的安全状态。

2.2 信号显示功能

(1)绞车房液晶屏显示功能。一是可显示“提人”“提物”“检修”“慢提”“上急”“下急”等提升类别;二是可显示提升指令的代码和提升数。

(2)上下井口提升信号显示功能。除具有绞车房的显示功能外,还可显示上井口位或下井口位发出的急停信号、操作方式、提升信号关联设施的闭锁显示以及油温、油位、油压故障显示。

(3)操车执行机构工艺模拟显示功能。可实现“罐笼到位显示”“阻车器显示”“安全门开与闭显示”“摇台起与落显示”“推车机置于前、后限位显示”。

2.3 系统闭锁功能

(1)信号与绞车控制回路闭锁功能。只有当绞车房接到上井口发来的提升信号指令时,绞车方可提升。

(2)信号与安全回路闭锁功能。当绞车房收到上下井口发来的“急停”信号时,绞车安全回路跳闸。

(3)信号转发闭锁功能。上井口只有收到下井口发来的信号时,才能向绞车房发出信号,并只能转发与下井口相同的信号。

(4)操车与信号闭锁功能。只有当操车执行部位处于正常位置时方可发出提升信号指令,否则发不出提升信号。

2.4 系统诊断与故障报警功能

煤矿副立井智能操车系统具有自诊断功能,当网络发生断线、受干扰等传输问题时,网络可自动侦测并发出报警;当PLC扫描器和适配器发生故障时,系统通过网络的通讯情况可判断故障并发出报警;当PLC的I/O模块发生故障时,CPU通过I/O模块的状态位侦测到故障及故障内容并发出报警;当模拟量传感器或信号线发生断线故障时,PLC通过测量值判断故障并发出报警。出现故障后,系统会判断故障性质与故障位置,并用汉字显示各故障信息及语音报警。

3 感知系统设计

3.1 感知系统组成和功能

感知系统由高性能运算服务器、防爆计算机、防爆摄像机、红外成像仪以及各种传感器组成,综合利用机器视觉、机器听觉、非特定人声识别等多传感器融合技术,将深度学习方法应用于图像及音频识别领域,实现对上下井口及推车场关键目标的识别检测;并将识别结果关联执行机构,保障上下井口作业区域行车及人员作业的安全。感知系统利用高灵敏度拾音传感器,实时采集现场声音,通过高速DSP数字信号处理器和ClearSpeech自适应动态降噪处理技术,结合音频模型算法和语音识别技术,接收操作人员发出的“急停”等控制指令,并实现设备控制联动。系统在上下井口各部署一台防爆计算机作为客户端,与高性能运算服务器做数据交互,并获取目标识别状态,实时监控井口各个设备的运行状态。同时通过对服务器数据库访问,可以按时间维度、区域维度对系统内历史作业过程的识别、检测和控制进行数据回放、查看和追踪。

根据现场实际情况,将检测区域分为罐笼区域、上下井口推车机区域、下井人员检测区域和弯道推车场4个区域,对4个检测区域分别安装可见光摄像机、红外热像仪、高清晰度拾音器等装置,对上下井口附近的罐笼、安全门等做全域动态感知识别,通过千兆环网将现场音视频数据传输至高性能运算服务器做集中运算处理。根据不同区域和不同功能需求,实现定制化开发。感知系统识别目标功能架构如图2所示。

图2 感知系统识别目标功能架构

3.2 感知系统实现方案

3.2.1 罐笼区域

罐笼区域内主要检测罐笼内矿车是否停放在规定区域范围,通过在罐笼门口安装光栅安全检测装置,检测矿车停靠位置是否正确。

3.2.2 上下井口推车机区域

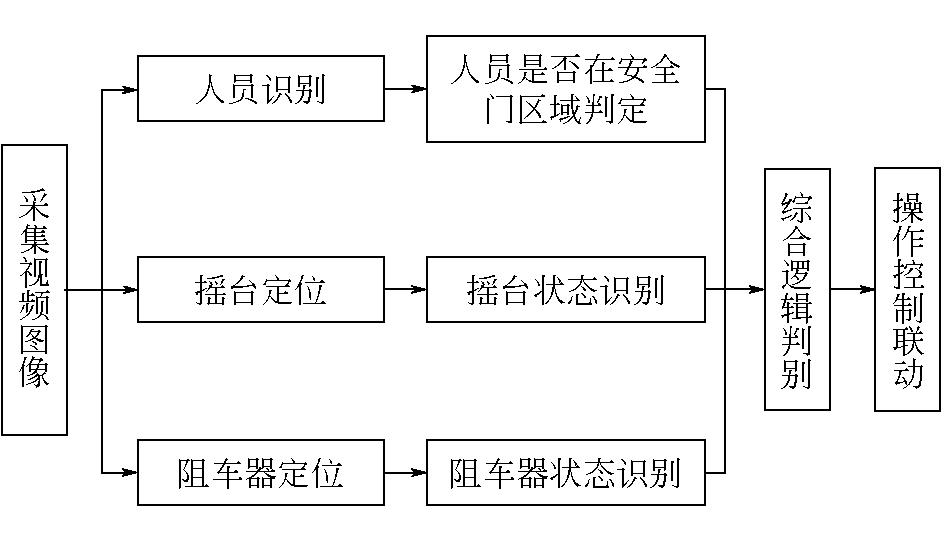

(1)摇台、前阻车器识别。在井口安全门侧上方安装防爆摄像机,实时采集安全门处的图像信息,服务器对图像进行分析处理,检测安全门口处人员滞留状况;系统自动关闭安全门前,确认安全门附近无人员方可关门。同时,防爆摄像机还实时采集前阻车器、摇台等设备图像,通过特征提取实现目标状态位置识别,确保闭锁安全。上下井口推车机区域识别过程如图3所示。

图3 上下井口推车机区域识别过程

(2)安全门开关状态识别。在井口安全门正前方顶部安装防爆摄像机,通过安全门牵引装置和边缘与罐笼边界的相对位置关系,检测安全门打开或关闭是否到位。安全门有左侧开、右侧开以及关闭3种基本形态,开闭过程中由铰链带动牵引装置控制安全门开闭。当检测到牵引装置运动时,实时跟踪其位置;当到达开闭状态位并停止时,再检测安全门位置,对安全门是否到位状态进行确认。

(3)推车机、阻车器状态识别。在轨道上方安装可见光和红外双光云台摄像机,在阻车器上方安装防爆摄像机,对采集的图像信息进行图像特征提取处理,智能识别判断出矿车、推车机的位置以及阻车器的状态,同时实时显示在监控屏幕上,并与自动控制系统进行闭锁,实现推车机、阻车器的智能联动控制。

3.2.3 下井人员检测区域

在副立井上下井口人员入罐通道处安装固定摄像机,对入罐人员进行计数并实时显示[9]。当人员通过时,员工刷标识卡并面向检测摄像机,卡机识别到标识卡信息后,系统对摄像机图像中的人脸进行定位,提取眉毛、眼睛、鼻子、嘴型等关键点特征,并与数据库中录入的人脸信息进行比对,同时将识别结果和标识卡信息进行核验,对权限符合的人员进行放行。此外,对视频中长棍形状的异物等违禁品进行检测,检测出违禁物品立即报警且禁止通行。

3.2.4 弯道推车场区域

由于弯道推车场区域长度较长,用3路摄像机交叠覆盖整个轨道弯道区域,系统对每个摄像机的位置进行标定,然后对每路视频都进行人员和矿车的检测与识别定位,最后对3路摄像机的检测结果进行融合,完成对整个弯道区域的监控识别,并将识别结果和矿车推车机逻辑控制进行关联。

4 智能控制系统设计

4.1 控制系统组成

煤矿副立井智能操车系统的控制系统分为绞车房控制、上井口控制和下井口控制3个部分。

(1)绞车房控制部分。绞车房控制部分主要包括绞车房控制箱和上位机组成,绞车房控制箱由可编程控制器PLC、信号变送器、中间继电器、安全栅等组成,主要完成输入信号的变换与放大、PLC运算等,经判断发出各种控制信号,完成与绞车的信号通讯;上位机具有显示功能,主要接收绞车房控制箱采集到的信号反馈。

(2)上井口控制部分。上井口控制部分主要由矿用本安型操作台和矿用隔爆兼本安型可编程控制箱组成,隔爆兼本安型可编程控制箱内置PLC控制器,用于采集现场的机械到位信号和视频分析结果,实现对操车设备的控制并且和下井口、地面绞车房进行通讯,实现控制的最佳化。本安型操作台由指示灯、按钮、触摸屏等组成,完成整套系统的控制与监视。

(3)下井口控制部分。下井口的功能与上井口功能完全一样,根据视频分析结果,实现对操车的控制功能和绞车提升信号的发出功能。所不同的是发出提升信号时,先由下井口发出,然后再由上井口转发。

4.2 控制系统远程遥控及通讯

在上下井口设置矿用隔爆兼本安型无线基站,井口操作工配置矿用本安型遥控器,实现远程无线控制和操车功能。在上下井口进车和出车侧、司机操作室以及绞车房安装矿用隔爆型摄像仪进行视频采集,在上下井口把钩工处放置隔爆型监视器,显示进车和出车侧视频信息,达到井口监视无盲点。

为了保证信号传输的可靠性,绞车房、上井口和下井口之间采用主、备双信号系统和实时通话系统,主、备信号系统完全相同,当出现故障时可直接切换到另一系统运行;操车控制系统为单系统,不能进行旁路。当下井口发送信号时,信号由下井口发送至上井口,上井口只能转发相同的信号点,之后将信号发送至绞车房。在上下井口和绞车房发信号点时,能发出相应的声光信号。

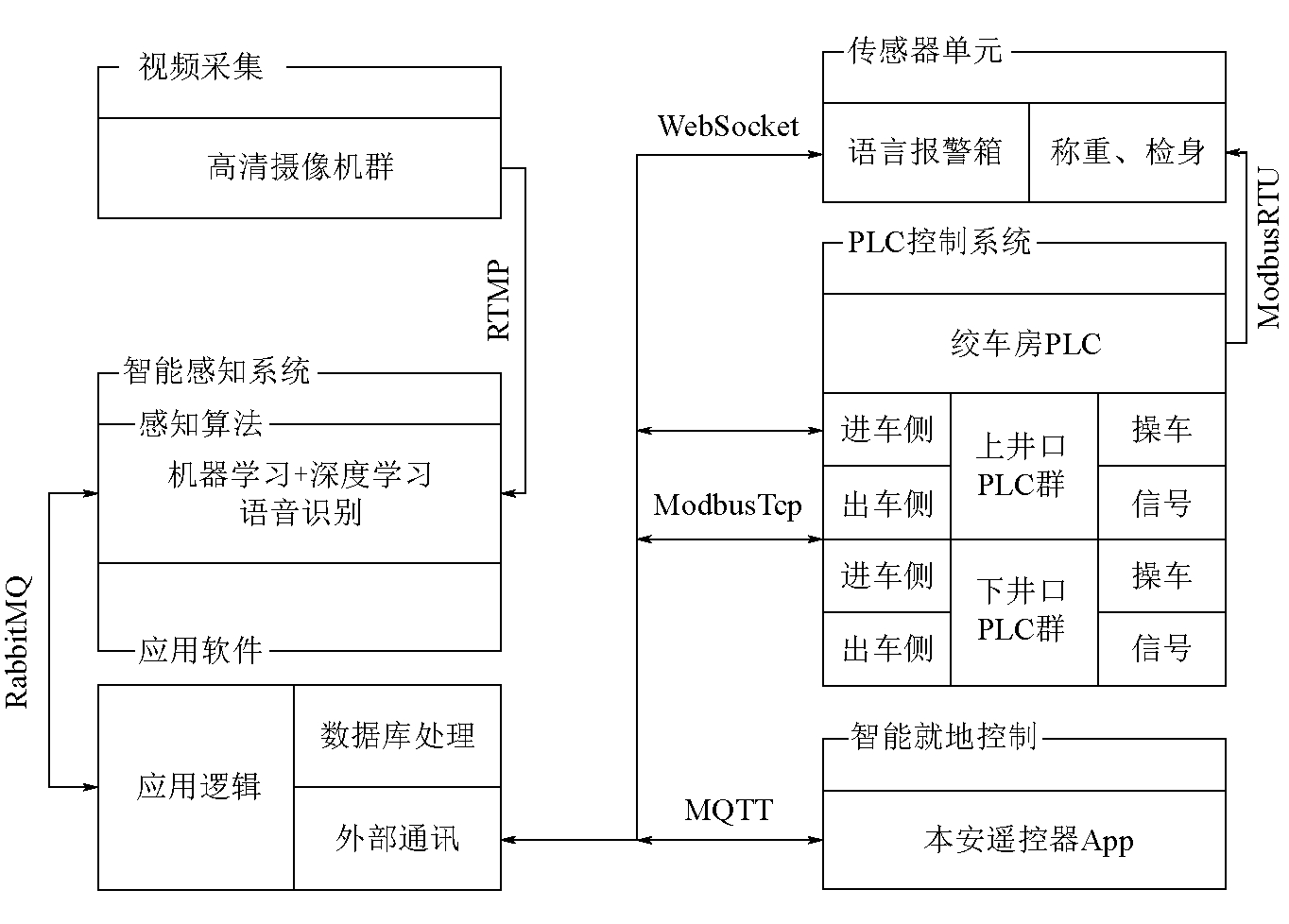

5 感知控制一体化设计

为了实现系统的感知控制一体化和智能化[10],利用互联网技术将感知系统和控制系统有机融合,在网络层上,融合物联网协议与工业控制协议,实现感知系统和控制系统的有机关联与协调。数据感知层实现各种感知数据的接入,并对感知数据做感知运算,获得感知识别结果作为控制层的执行策略依据;控制业务层将感知结果与现场控制过程做逻辑无缝切入,实现控制关联闭锁,保障现场作业的安全性。感知、控制系统一体化逻辑关系如图4所示。

图4 感知、控制系统一体化逻辑关系

5.1 通信融合

感知系统通过RTMP协议与高清摄像机通讯并获取现场图像[11],通过图像预处理后加载深度学习模型获取感知特征,并通过RabbitMQ消息中间件发布感知结果至应用程序实现数据交互。本安遥控器与报警传感器作为I/O终端分别通过MQTT协议和WebSocket与感知系统交互[12-13]。在控制数据方面,采用ModbusTcp和ModbusRTU方式实现数据关联。通过物联网通信与工业控制总线的融合应用,打通系统各个环节的数据壁垒,实现数据畅联。

5.2 控制融合

在控制业务层上,当PLC对操车系统、信号系统执行逻辑动作,包括对矿车、安全门等设备操作时,感知系统将实时获取到的设备状态识别结果发送到PLC作为控制的闭锁条件。在设备动作过程中,如果感知系统识别到安全隐患,同时输出停车报警信号到执行单元,以保障现场作业的安全性。

6 实际应用效果

2021年11月,煤矿副立井智能操车系统在山东能源枣矿集团田陈煤矿进行了实际应用,并取得了良好的应用效果。煤矿副立井智能操车系统应用界面如图5所示。

图5 煤矿副立井智能操车系统应用界面

6.1 社会效益

应用煤矿副立井智能操车系统后,基于人工智能的图像处理技术代替传统的视频监控,对矿车、人员、安全门等目标实现了智能化识别,提高安全作业及生产效率的同时,降低了操车作业中的安全隐患,实现了煤矿副立井操车从自动化向智能化转变,有效提高了煤矿智能化设备的应用、管理与维护水平,提升了矿井提升机运输环节安全与生产管理信息化和决策智能化水平,实现了以智能设备换人的目标。

6.2 经济效益

煤矿副立井智能操车系统投入使用前,副立井运输系统操作需要每班4人完成操作工作,煤矿副立井智能操车系统应用后,上下井口只需2名操作人员即可完成副立井运输系统操作工作,按照每天3班计算,每天可节省6人,按照每人15万元/a 的工资计算,全年节省人员工资成本约90万元。

7 结论

煤矿副立井智能操车系统投入使用后,使得信号工、把勾工从繁琐的机械操作流程中解放出来,大大节约了人力成本,降低了劳动强度,提高了工作效率,不仅操作周期缩短了30%,而且提高了设备操作的流畅性。实现了煤矿井口固定区域的“无人值守,有人巡视”以及移动区域的“少人值守、有人巡视”,达到了管、控、监一体化及减员增效的目的。

[1] 曹旭平. 煤矿副立井操车系统设计[J].机电工程技术,2020,49(7):95-97.

[2] 张耀武. 煤矿副立井操车系统技术升级探析[J].煤炭技术,2013,32(8):248-249.

[3] 丁成波. 基于PLC的煤矿副立井信号操车控制系统设计[J].煤矿机电,2014(5):93-95.

[4] 宋飞燕. 基于PLC的煤矿副立井操车电气控制系统的设计[J].煤矿机械,2014,35(9):25-26.

[5] 孙彩红,张旭华,高磊,等. 一种煤矿井下无线远程遥控信号及操车系统:CN213987784U[P].2021.

[6] 李移,刘洁,袁博,等.一种煤矿副立井操车控制系统:CN208477361U [P]. 2019.

[7] 赵静. 基于物联网的智能交通系统设计及应用[J].通讯世界,2017(23):16-17.

[8] 王艳. 公路车辆智能卡口监测系统的设计与实现[J].成都工业学院学报,2014,17(2):20-22.

[9] 李晨鑫. 煤矿入井人员唯一性检测技术研究[J].工矿自动化,2014,40(11):38-41.

[10] 关新平,陈彩莲,杨博,等. 工业网络系统的感知-传输-控制一体化:挑战和进展[J].自动化学报,2019,45(1):25-36.

[11] 吴杨. 基于RTMP协议的实时视频监控系统的设计与实现究[D].杭州:浙江工业大学,2019.

[12] 章鑫,蒋秋明. 一种基于MQTT的机器人实时监控系统: CN211240087U [P]. 2020.

[13] 蒋树庆,房滢. 一种基于MQTT协议的数据采集控制系统[J].信息通信,2019(8):80-82.

Research and application of intelligent tramcar operating system for coal mine auxiliary shaft

移动扫码阅读

CHEN Linkun,ZHANG Caijiang,MA Xingang. Research and application of intelligent tramcar operating system for coal mine auxiliary shaft[J].China Coal,2022,48(4):54-60.doi:10.19880/j.cnki.ccm.2022.04.009

- 相关推荐