碎软煤层条带定向长钻孔水力压裂强化瓦斯抽采技术研究

时间:2023-07-27 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

碎软煤层条带定向长钻孔水力压裂强化瓦斯抽采技术研究

0 引言

艾维尔沟矿区是新疆最大的炼焦煤生产基地,位于天山北麓,距乌鲁木齐市130 km。区内现有生产矿井3对,煤炭资源储量约6.1亿t,主采4号、5号和6号煤层,均属低灰、低硫、特低磷、高发热量、强粘结性的优质炼焦煤,但煤层碎软、厚度大、瓦斯灾害严重。矿区三对矿井均为煤与瓦斯突出矿井,其中一对矿井发生过1次瓦斯突出,长期以来因为煤层碎软、透气性差、渗透率低导致抽采难度大、抽采效率低。

提高煤体透气性、增加其渗透率能有效改善瓦斯抽采效果,为此,袁亮、陈向军等[1-4]研究了煤体水力压裂增透的消突机理,认为水力压裂使煤层内原生裂隙扩大延伸并产生新裂隙,起到煤体卸压、增渗的效果;李树刚等[5]开展了水力压裂增透半径考察试验,得出水力压裂增透影响半径达到20~25 m;朱传杰等[6]提出了高压气水混压增透驱替技术,并给出了驱替原理;何福胜等[7]利用RFPA软件得到了压裂时煤体发生破裂、裂纹扩展及贯通的过程;王世斌等[8]将PFC2D中压裂得到的裂隙模型导入COMSOL再进行瓦斯抽采模拟,实现了2个模拟软件的结合;李文等[9-11]将水力压裂增透技术应用于碎软煤层石门揭煤和煤巷掘进消突,并对全孔段压裂和分支孔压裂进行了工程应用探索。

笔者以艾维尔沟矿区主采的4号煤层为研究对象,阐述定向长钻孔水力压裂消突机理,采用数值模拟分析了渗流场和应力场耦合规律、水力压裂效果影响因素,并开展了现场应用,研究结果对揭示长钻孔水力压裂增透消突机理、选取合理水力压裂参数及改善水力压裂工艺、提高艾维尔沟矿区碎软突出煤层瓦斯灾害治理效率,促进瓦斯抽采利用具有积极作用。

1 长钻孔水力压裂消突优点

(1)提高煤层渗透率,改善煤层透气性。高压水力压裂过程中,煤体中原有的大量原生裂隙在高压水介质作用下不断循环起裂和扩展[12],不仅使原生裂隙的空间体积得到大幅扩展,同时也产生了众多新生裂隙,原生裂隙和新生裂隙的扩展延伸构成了对瓦斯运移十分有利的裂隙网,从而提高了煤层渗透率,促进瓦斯解吸[13-14]。

(2)改变煤体物理力学性质。一方面,煤体本身蕴含大量弹性能,水力压裂过程中向煤体注入的水提高了煤层的含水率,煤体弹性能降低、塑性增加,减少了煤体突出所需要的能量供给[15];另一方面改变了煤体的应力分布,水力压裂影响范围内的煤体应力经过高压水的传递实现均匀分布,降低了局部应力集中诱发瓦斯突出的危险性,并且应力集中区域向煤层深部转移。煤体物理力学性质的改变导致瓦斯突出发生的前提条件遭到破坏[16]。

(3)竞争吸附驱替置换作用。瓦斯的主要成分是甲烷。煤基质对水分子的吸附能力要强于甲烷分子,随着水分不断注入煤体,在水力压裂影响区域内水分子将与煤体孔隙和裂隙中吸附的甲烷分子发生竞争吸附,使得在水力压裂影响区域内部分原本处于吸附态的甲烷分子被驱替置换出来[17-18]。

2 水力压裂效果影响因素数值分析

艾维尔沟矿区东西长25.0 km,南北宽3.6 km,呈近东西向狭长状展布,共分布3对突出矿井,均主采4号、5号和6号煤层,各煤层均为碎软突出煤层,煤的坚固性系数f为0.22~0.54。二一三〇煤矿位于矿区西部,现开采4号煤层。4号煤层厚2.8 m,透气性系数0.194 m2/(MPa2·d),坚固性系数0.54,原始瓦斯含量8.28 m3/t,残存瓦斯含量2.27 m3/t。因4号煤层坚固性系数小、煤层碎软、透气性低,所以瓦斯抽采效果差。为此,采用FLAC3D软件对4号煤层注水压裂过程中渗流场-应力场耦合过程进行模拟,分析不同因素对水力压裂效果的影响。

2.1 模型建立

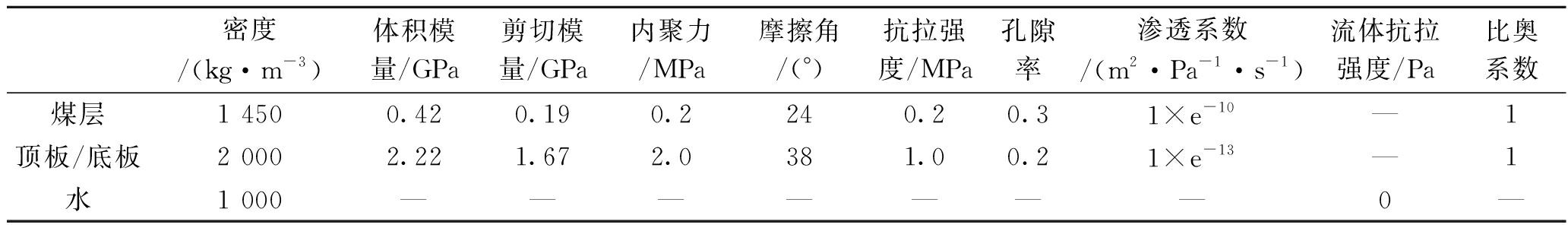

建立尺寸为6 m×6 m×6 m的立方体模型,模型从上到下划分为顶板、煤层和底板3部分,厚度均为2 m,煤层正中间沿Y方向开挖1个直径0.1 m的钻孔做压裂孔。模型上方施加10 MPa均布载荷作为覆岩载荷,侧向应力系数为0.5,初始应力场(SZZ)模型如图1所示。煤岩体的物理力学参数根据矿区地质勘探和煤层气勘探资料确定,具体见表1。

表1 煤岩体和流体相关参数

密度/(kg·m-3)体积模量/GPa剪切模量/GPa内聚力/MPa摩擦角/(°)抗拉强度/MPa孔隙率渗透系数/(m2·Pa-1·s-1)流体抗拉强度/Pa比奥系数煤层1 4500.420.190.2240.20.31×e-10—1顶板/底板2 0002.221.672.0381.00.21×e-13—1水1 000———————0—

图1 初始应力场(SZZ)

模型四周(走向和倾向)和底部为固定的不透水边界,不与外界发生流体交换,煤岩体屈服变形符合库仑-摩尔准则,边界节点的孔压值随煤层注水情况自由变化,以反应水力压裂的有效影响区域。由于模型对称性,在Y=3平面上距离孔壁垂直方向(Z方向)和水平方向(X方向)设置2条测线Z测线和X测线,在每条测线0.1、0.3、0.5、1.0、1.5 m处设置观测点。

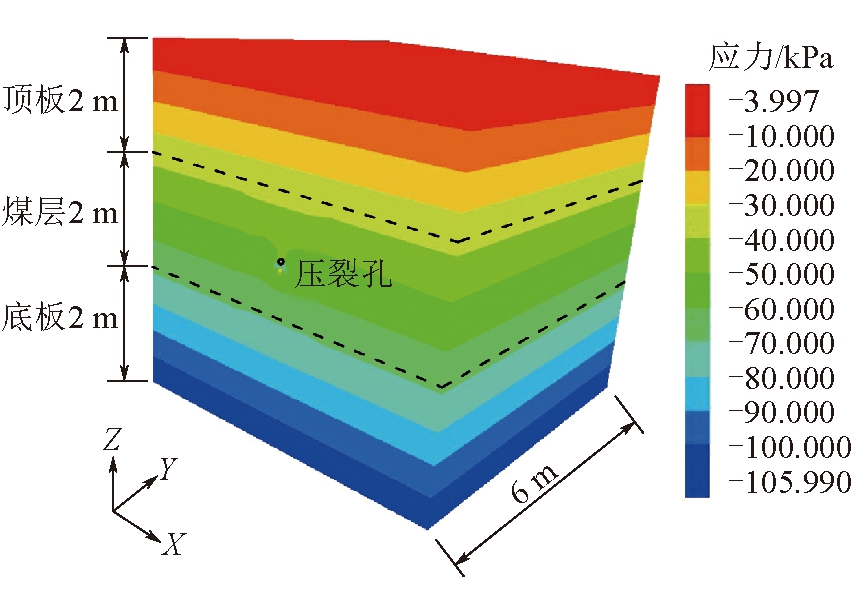

2.2 模拟方案设计

为了研究注水压裂时间、注水压力、地应力、煤体渗透率等因素对水力压裂效果的影响,根据4号煤层实际条件,共设置4组对比试验,相关参数见表2。实验中不考虑地质构造。

表2 模拟对比方案相关参数

组别地应力/MPa注水压力/MPa渗透系数/(m2·Pa-1·s-1)变量110201×e-10压裂时间210151×e-10注水压力35201×e-10地应力410151×e-12渗透率

2.3 长钻孔水力压裂模拟结果分析

2.3.1 煤层注水渗流场-应力场耦合规律

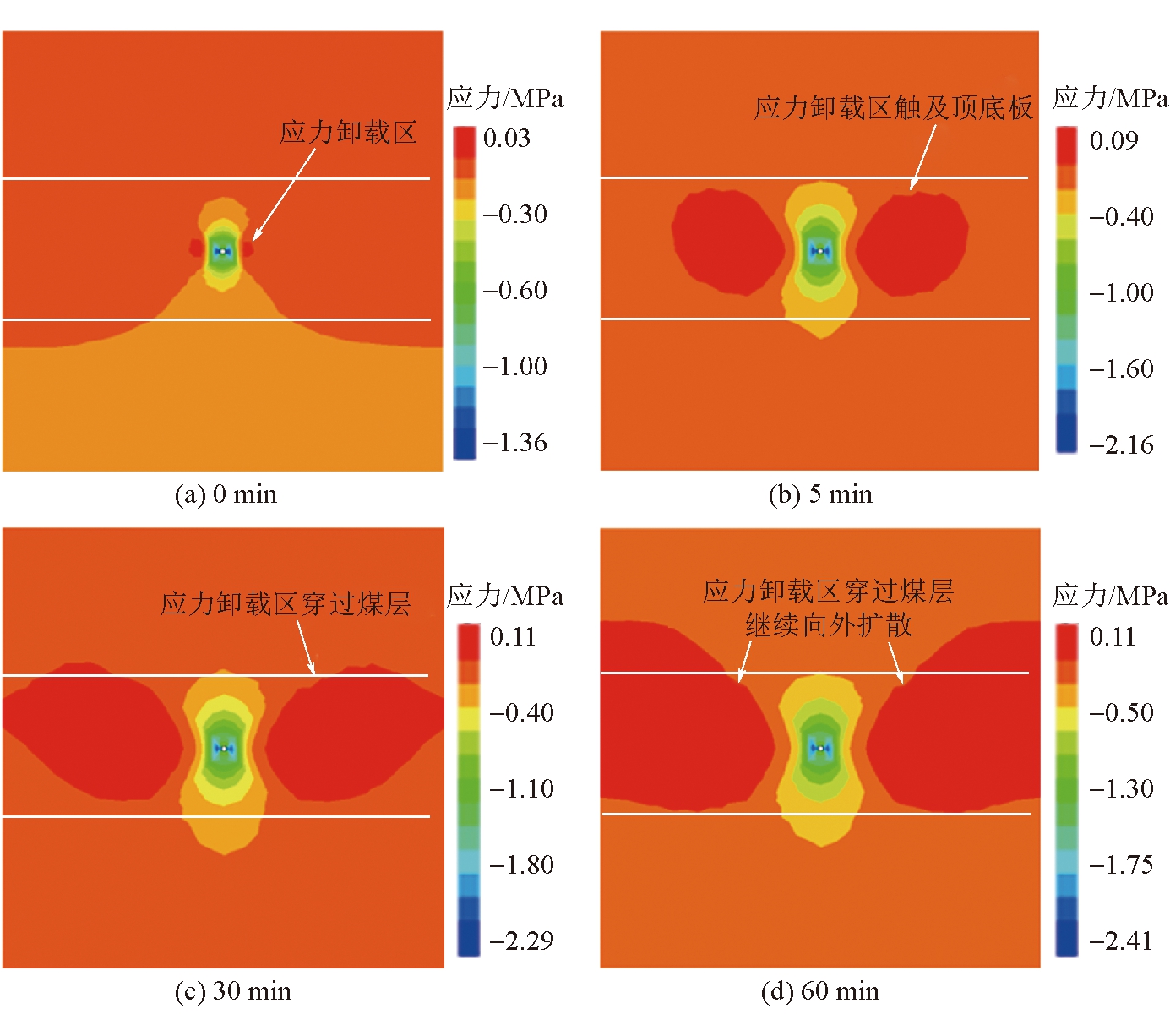

当注水压力15 MPa、垂直应力10 MPa时,煤体中有效应力随注水压裂时间的变化如图2所示。

图2 煤体有效应力分布

从图2可知,煤体有效应力变化区域随水力压裂的持续蔓延而扩大。未压裂时,煤体内尚未形成渗流场。水力压裂开始后,煤体有效应力随之改变,压裂5 min时,压裂孔附近应力明显减小,卸压区扩大,接近顶底板;压裂30 min后,孔壁周围煤体中的有效应力进一步减小,孔隙裂隙网络结构发生变化,水的流动通道尺寸变大,卸压区域扩展至煤层顶板;压裂60 min后,有效应力改变区域持续扩大,大范围煤体出现卸压,煤体渗透性得到提高。

从以上分析可知,在压裂期间,渗流引起煤体内部有效应力场改变,煤体骨架产生形变,煤体物理力学性质发生改变,物理力学性质的改变又反过来影响渗流过程;同时,压裂改变了煤体的应力分布,压裂影响范围内的煤体应力经过高压水的传递实现均匀分布,降低了局部应力集中,并且应力集中区向煤层深部转移。因此,在煤层水力压裂过程中,渗流场和应力场是相互作用、相互影响的。

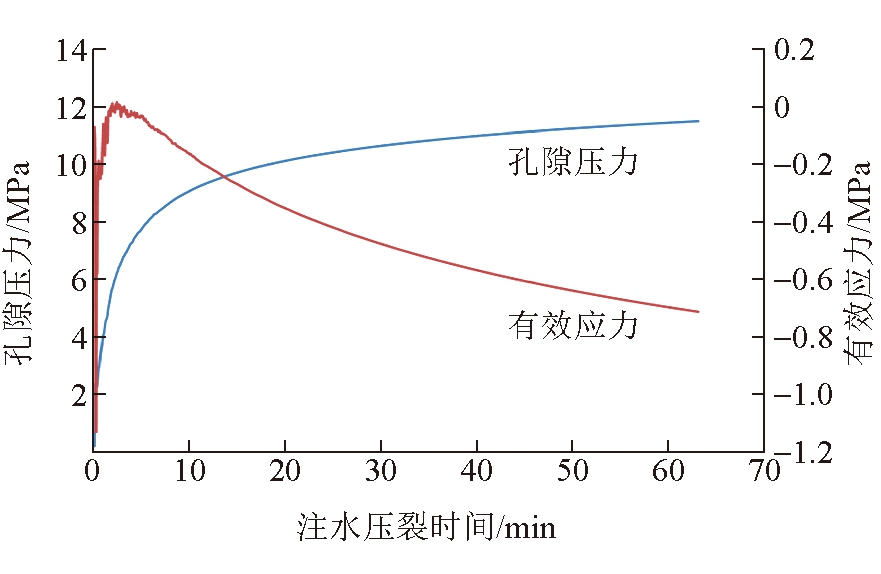

距离压裂孔0.3 m处煤体有效应力和孔隙压力随压裂时间变化曲线如图3所示。由图3可知,压裂初期,在距离钻孔0.3 m处的监测点有效应力出现急速增长,达到峰值后开始有规律地减小。这是由于钻孔压裂初期,进水量大而煤体渗透作用较弱,水介质的压力大部分直接作用于孔壁上,冲击挤压煤体导致应力突变。该监测点的孔隙压力在压裂初期先迅速增加后趋于平缓,也是因为压裂初期煤体被快速挤压,孔隙压力迅速升高,随着压裂的进行,水持续进入煤体,孔隙压力向深部传递逐渐减缓。距离孔壁0.5 m处监测点的有效应力和孔隙压力变化与0.3 m处监测点变化规律相似,但其孔隙压力的增加滞后于0.3 m处,0.5 m处孔隙压力是不规则扰动后快速增长。

图3 煤体有效应力和孔隙压力随注水压裂时间变化曲线

2.3.2 压裂时间对注水压裂效果的影响

钻孔的压裂效果可以用煤体的润湿程度来间接反应,通过改变压裂时的时间、水压、地应力、煤体渗透率来对比研究不同因素对煤体润湿作用的影响。

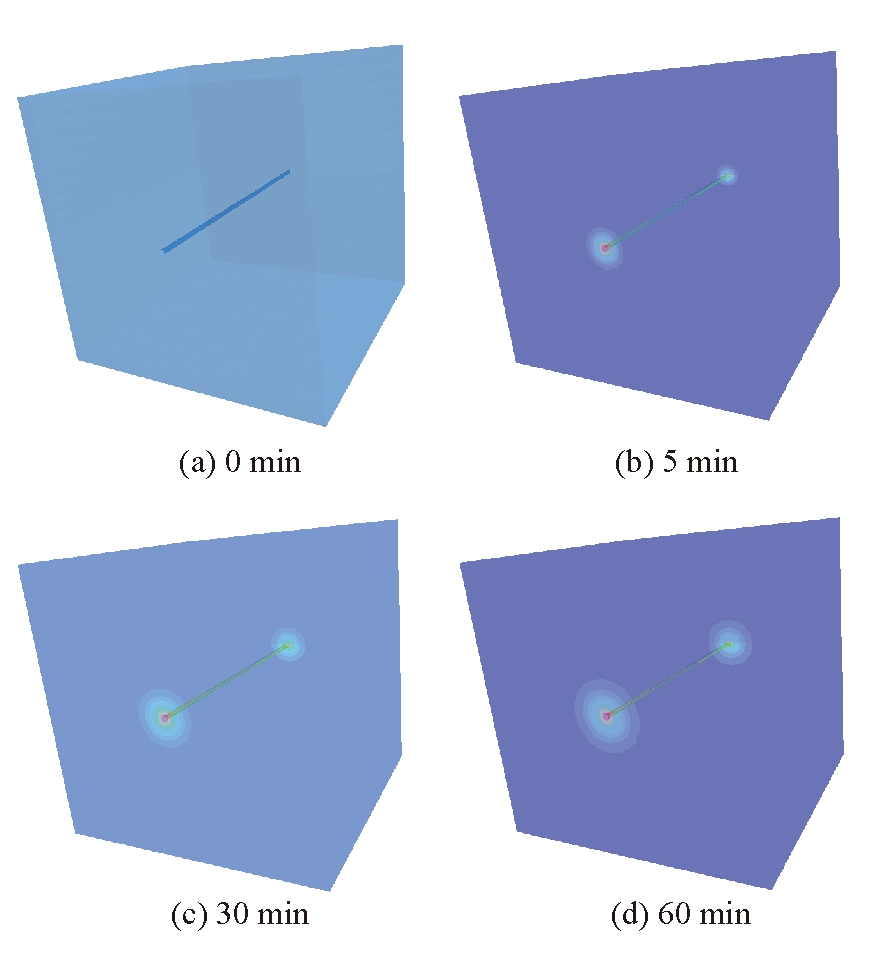

不同压裂时间孔隙压力分布情况如图4所示。由图4可知,未压裂前孔隙压力为0;压裂开始时,在钻孔周围出现孔隙压力并逐渐增高,随着压裂时间增加,水浸入煤体并沿着孔径向四周蔓延,煤体浸润范围扩大,注水压裂效果也越来越好,当压裂60 min时,在以钻孔为圆心,半径约1 m的范围均有空隙压力存在,大部分煤体被润湿。由于煤体本身渗透率低,煤的浸润过程靠孔内高压水支撑,因此,为取得较好的压裂效果、扩大浸润面积,要保证一定的水压及足够的压裂时间。

图4 不同压裂时间孔隙压力分布

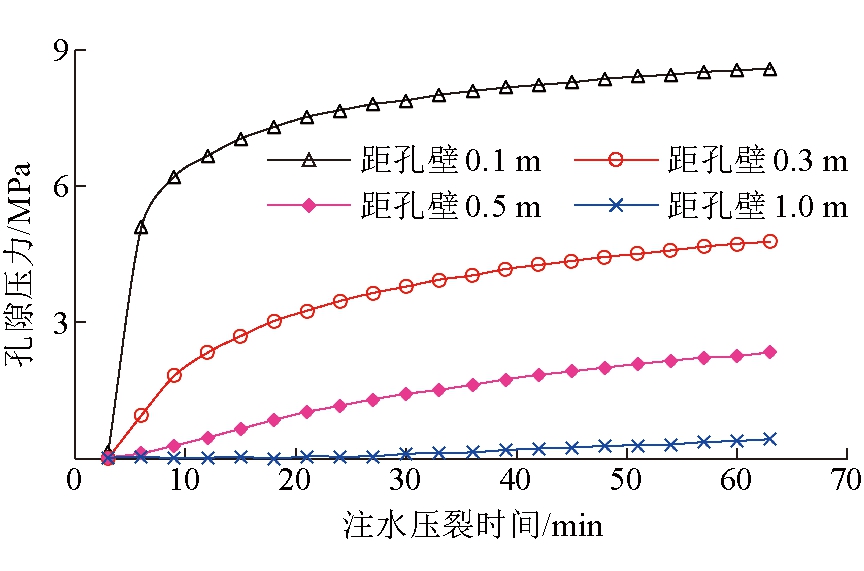

煤体的孔隙压力沿着孔径向四周呈放射状发散,距离孔径越近孔隙压力越大,反之越小。压裂孔右侧水平方向不同距离处煤体孔隙压力随注水压裂时间的变化如图5所示。

图5 压裂孔右侧水平方向不同距离处煤体孔隙压力随注水压裂时间的变化

由图5可知,距离压裂孔越远,孔隙压力也越小,煤体浸润效果也随着变差。压裂60 min后,距离孔壁1.0、0.1 m处煤体的孔隙压力分别为0.5、8.8 MPa,后者是前者的17.6倍,明显0.1 m处煤体的含水率高、浸润效果好。

此外,不同位置孔隙压力的升高具有一定的延迟效应,且孔隙压力升高时的速率随着与注水孔距离的增加而逐渐延缓,这是由于水在煤体中渗流表现为动态传播性,随着压裂的持续,水才能浸润到距离注水孔较远的位置。注水孔上部竖直方向不同距离处煤体孔隙压力随注水压裂时间的变化趋势与水平方向变化趋势大体相似。

2.3.3 注水压力对压裂效果的影响

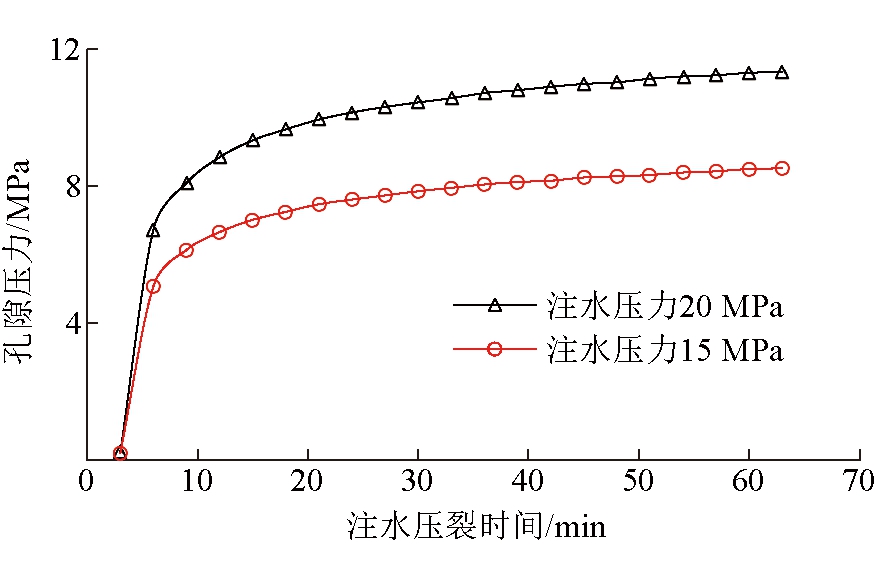

其他条件相同时,注水压力分别为15 MPa和20 MPa时X测线上距离孔壁相同位置处煤体孔隙压力随注水压裂时间的变化情况如图6所示。

图6 不同注水压力下孔隙压力随注水压裂时间的变化

由图6可知,水压越高,压裂初期的孔隙压力增长速度越快,曲线斜率越大,随着压裂的持续孔隙压力增速减缓、趋于稳定,水压为15、20 MPa时孔隙压力最终稳定在约8.8、11.6 MPa。因此,钻孔注水压力越大,煤体浸润效果越好、煤体孔隙压力越大、有效应力越小、煤体卸压程度也越高。

2.3.4 地应力对压裂效果的影响

相同注水压力和注水压裂时间条件下,竖直地应力分别为5 MPa和10 MPa时Z测线上距离孔壁相同距离处的孔隙压力随压裂时间的变化情况如图7所示。

图7 不同地应力下孔隙压力随注水压裂时间的变化

由图7可知,随着地应力的增大,压裂孔附近同一位置的孔隙压力降低,地应力为5、10 MPa时,该处煤体稳定后的孔隙压力为3.8、2.6 MPa,孔隙压力降低了32%,表现为煤体卸压程度降低。这是由于煤体颗粒在地应力增大时被压迫、颗粒间隙变小、煤体渗透率降低,水要克服更大的地应力才能沿着孔隙、裂隙渗透浸入煤体,因此高地应力煤层注水消突需要保证较高的注水压力。

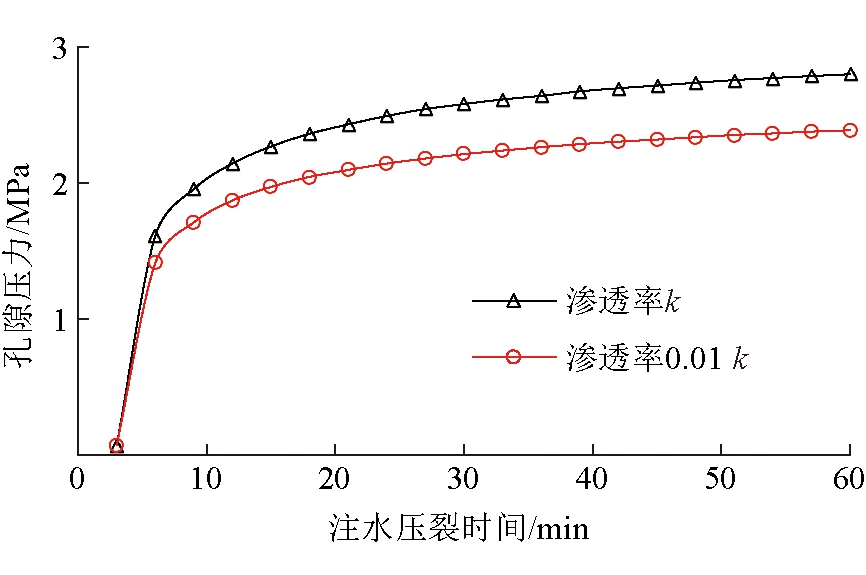

2.3.5 渗透率对压裂效果的影响

当渗透率分别为k和0.01k时,X测线上相同位置处煤体孔隙压力随注水压裂时间的变化情况(k=1×e-10m2·Pa-1·s-1)如图8所示。

图8 不同渗透率下孔隙压力随注水压裂时间的变化

由图8可知,渗透率明显影响孔隙压力,对注水压裂效果有较大影响,煤体渗透率越小,注水压裂时水介质受到的阻力越大,孔隙压力经过较短时间的明显增长后增长速度就明显变缓。此时,在相同条件下水介质不易渗透进入煤体,导致煤体润湿不均匀、压裂影响范围变小。因此,渗透率越小,煤体颗粒间隙就越小,水力压裂效果越差,应当提高注水压力以克服渗透率低造成的不利影响。

3 现场应用

3.1 定向长钻孔水力压裂装备

定向长钻孔施工采用ZYWL-6000DS型分体式水驱动定向钻机,其最大钻进距离1 000 m,成孔直径96~153 mm。水力压裂封孔装置由K344-80型胶囊封孔器(承压65 MPa)、单向阀及无缝压裂管组成,为了保证压裂效果采用2个胶囊封孔器串联的方式。水力压裂时采用的高压泵组型号为BYW55/315,最高压力55 MPa,理论流量18.9 m3/h。水力压裂装备如图9所示。

图9 水力压裂装备

3.2 钻孔施工与压裂

水力压裂地点为24223工作面运输巷条带,由于煤层碎软,共设计4个位于底板的主孔,从主孔施工多个分支孔进入煤层,控制范围为巷道轮廓线外上20 m、下10 m、长500 m的条带。1号和3号孔施工完毕后进行压裂,压裂工作完成前不施工2号和4号孔;1号和3号孔压裂完成进行排水接抽。设计注水压力20 MPa,注水量1 650 m3,压裂过程中,实时监测压裂系统流量和注水压力。根据煤体有效应力随注水时间变化规律,设计注水压力缓慢升高,提升速度约2 MPa/min。压裂结束后保压使其煤体内裂隙继续发育与保持,直至孔内水压下降幅度低于0.5 MPa/d时停止。保压结束后进行返排,排水后并入钻场抽采系统。

3.3 抽采效果分析

本次现场应用累计抽采109 d共抽采瓦斯纯量约6.85万m3,定向长钻孔控制范围内的煤层瓦斯预抽率为14.4%。平均瓦斯抽采量约1.19 m3/t。

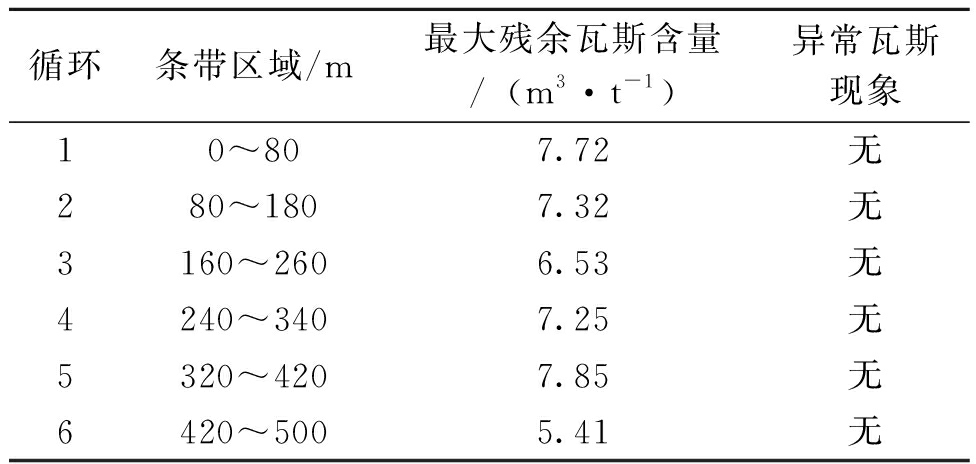

为了检验区域预抽效果,沿煤巷条带每100 m划分1个循环,每循环每隔20~30 m布置1个测点且每循环不少于5个测点。考察指标为煤层残余瓦斯含量,辅助指标为钻孔施工期间的瓦斯异常动力现象。前80 m为长钻孔空白区,补充短钻孔抽采,各循环区域效果检验结果见表3,各循环最大残余瓦斯含量均小于8 m3/t。

表3 区域效果检验结果

循环条带区域/m最大残余瓦斯含量/(m3·t-1)异常瓦斯现象10~807.72无280~1807.32无3160~2606.53无4240~3407.25无5320~4207.85无6420~5005.41无

3.4 压裂效果考察

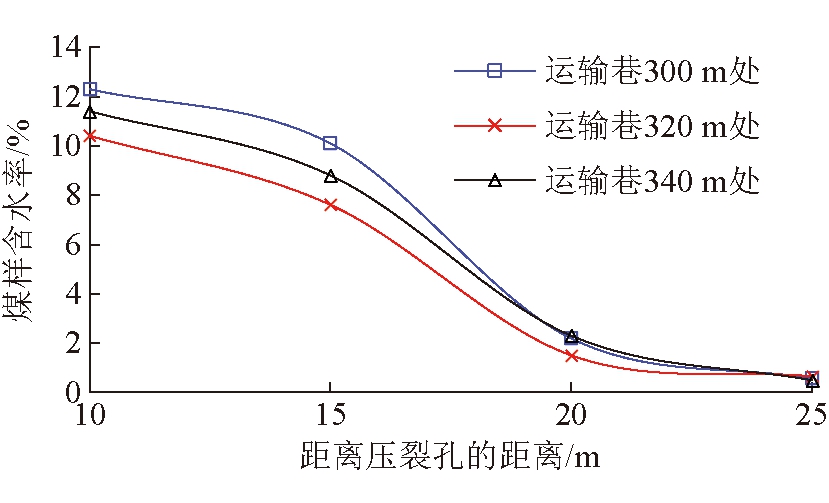

在运输巷掘进至300、320、340 m位置时,在距离压裂孔不同距离处施工钻孔,取煤样测定含水率,判断定向水力压裂影响半径。考察钻孔垂直巷道顺煤层施工,每个钻孔取煤样4个,取样深度距4号孔主孔距离分别为10、15、20、25 m。4号煤层原始含水率为0.44%,水力压裂后煤样含水率测试结果如图10所示。

图10 煤样含水率测定结果

根据水分测定结果,水力压裂的影响半径为20~25 m。当煤体含水率超过4%时,水分对瓦斯置换解吸效应、塑性指数、弹性模量有较大影响[2],因此,以煤体含水率4%作为水力压裂有效影响半径划分依据,则4号煤层水力压裂有效影响半径为18~19 m。

4 结论

(1)在煤层注水压裂过程中,注水渗流引起孔隙压力变化,导致煤体骨架所受应力(煤体内部有效应力场)发生改变、煤体骨架发生变形,改变了煤体的物理力学性质,煤体物理力学性质的改变又进一步影响到水的渗流过程,渗流场和应力场相互作用、相互影响。

(2)注水压裂时间、注水压力、地应力和渗透率对水力压裂效果都有明显影响。煤的浸润过程靠压裂孔中的高压水来支撑,注水压力越高,压裂初期的孔隙压力增长速度越快,较长的压裂时间和较高的注水压力有助于扩大浸润面积、提高煤体孔隙压力、降低有效应力,取得较好的注水压裂效果和煤体卸压效果。

(3)渗透率越小的煤体在压裂时受到的阻力越大,孔隙压力值增长速度较缓慢。渗透率越小,煤体颗粒间隙就越小,水力压裂效果越差。地应力的增大会导致煤体颗粒受到压迫、颗粒间隙变小、煤体渗透率降低,需要提高注水压力克服更大的地应力和低渗透率影响才能取得较好的水力压裂增透效果。

(4)4号煤层采取水力压裂措施抽采109 d后,预抽率达14.4%,平均瓦斯抽采量约1.19 m3/t,残余瓦斯含量下降了5.2%~34.6%,水力压裂影响半径为20~25 m,考虑水分对瓦斯置换解吸效应、塑性指数、弹性模量,其有效影响半径为18~19 m。

[1] 袁亮,林柏泉,杨威. 我国煤矿水力化技术瓦斯治理研究进展及发展方向[J]. 煤炭科学技术,2015,43(1): 45-49.

[2] 陈向军,杜云飞,李立杨. 煤体水力化措施综合消突作用研究[J]. 煤炭科学技术,2017,45(6): 43-49.

[3] 林柏泉,孟杰,宁俊,等. 含瓦斯煤体水力压裂动态变化特征研究[J]. 采矿与安全工程学报,2012,29(1): 106-110.

[4] 李磊. 豫西“三软”煤层水力压裂防突增透作用机理及工程应用[J]. 中国煤炭,2019,45(6): 56-64,94.

[5] 李树刚,马瑞峰,许满贵,等. 煤层水力压裂增透影响半径试验研究[J]. 矿业安全与环保,2014(3): 9-11.

[6] 朱传杰,刘思远,伍厚荣,等. 低透气煤层高压气水混压增透驱替瓦斯技术研究[J]. 中国煤炭,2020,46(12): 61-67.

[7] 何福胜,毕建乙,王海东. 低透气性煤层水力压裂增透数值模拟研究[J]. 中国煤炭,2018,44(10): 136-142,173.

[8] 王世斌,王刚,陈雪畅,等. 基于PFC2D-COMSOL的煤层水力压裂增透促抽瓦斯数值模拟研究[J]. 煤矿安全,2022,53(10): 132-140.

[9] 李文,王广宏,欧聪,等. 不同布孔方式下梳状定向长钻孔水力压裂数值模拟及工程应用[J]. 煤矿安全,2021,52(5): 72-77.

[10] 王正帅. 碎软煤层顺层钻孔水力割缝增透技术研究[J]. 煤炭科学技术,2019,47(8): 147-151.

[11] 赵坤,李文,欧聪. 穿层梳状分支孔煤层段精准水力压裂工程试验[J]. 煤矿安全,2022,53(6): 89-95.

[12] 王正帅. 水力化增透技术在碎软煤层瓦斯抽采中的应用研究[J]. 煤炭工程,2021,53(2): 85-89.

[13] 王良成,石必明,涂庆毅,等. 煤与瓦斯突出过程中煤体层裂演化特征实验研究[J]. 中国安全生产科学技术,2023,19(3): 67-72.

[14] 唐巨鹏,张昕,潘一山,等. 深部巷道煤与瓦斯突出及冲击演化特征试验研究[J]. 岩石力学与工程学报,2022,41(6): 1081-1092.

[15] 邱吉龙. 不同含水率煤体的物理力学性质试验研究[J]. 华北科技学院学报,2013,10(1): 6-9.

[16] 张晓梅,宋维源. 煤岩双重介质注水驱气渗流的理论研究[J]. 煤炭学报,2006,31(2): 187-190.

[17] 苏现波,宋金星,郭红玉,等. 煤矿瓦斯抽采增产机制及关键技术[J]. 煤炭科学技术,2020,48(12): 1-30.

[18] 姜延航,白刚,周西华,等. 煤层注CO2驱替CH4影响因素试验研究[J]. 中国安全科学学报,2022,32(4): 113-121.

Study on the gas drainage technology strengthened by hydraulic fracturing with directional long borehole in broken and soft coal seam strip

WANG Zhengshuai. Study on the gas drainage technology strengthened by hydraulic fracturing with direc-tional long borehole in broken and soft coal seam strip [J]. China Coal,2023,49(6): 46-52.DOI:10.19880/j.cnki.ccm.2023.06.007

- 相关推荐