王家岭煤矿综放工作面上覆岩层运动规律及卸压区瓦斯抽采试验研究

时间:2024-02-28 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

王家岭煤矿综放工作面上覆岩层运动规律及卸压区瓦斯抽采试验研究

0 引言

大型综合机械化采煤设备的普及,加快了矿井煤炭的开采速度[1-3]。然而,高强度、快速开采提高煤炭生产效率的同时增强了煤岩体扰动,极易诱发工作面上覆岩层破断、移动[4-6],并在煤层中形成大量采动裂隙和离层。这些裂隙成为邻近煤层瓦斯运移的通道,离层成为了瓦斯的聚集场所[7]。周期来压时,上覆岩层垮落,聚集在裂隙和离层内的瓦斯迅速喷出,增大了瓦斯灾害事故发生的可能性。因此,揭示工作面上覆岩层运动特征及其来压规律,对煤矿安全开采及瓦斯灾害防治有重要的理论和实际意义。

自20世纪80年代提出“横三带”“竖三带”理论体系以来[8-9],不少学者在此基础上对覆岩裂隙演化规律做了进一步深入研究。赵毅鑫等[10]将相似模拟、数值模拟和分形理论相结合,研究了浅埋超大采高工作面覆岩裂隙演化规律,并探讨了分形维数、采高和覆岩裂隙发育高度等参量间的关系;姚琦等[11]基于相似模拟实验,对湘永煤矿2463工作面覆岩破坏特征及移动规律进行分析,得出最大扰度出现位置,以及充填和未充填区域顶板下沉特征;张培鹏等[12]利用相似模拟实验方法,对开采过程中高位硬厚岩层覆岩结构演化规律进行研究,得到了硬厚岩层破断前后的结构形状,并分析了结构失稳的动力灾害规律;高喜才等[13]针对大倾角煤层变角度综放工作面受倾角变化影响的问题,将相似模拟实验与现场监测相结合,以枣泉煤矿大倾角煤层120210变角度工作面为例,分析了大倾角煤层变角度工作面和单一角度工作面综放开采覆岩运移规律;尹光志等[14]以平煤神马集团十矿己15煤层24080工作面实际地质资料为背景,开展了三维采动应力条件下覆岩裂隙演化规律相似模拟实验。此外,还有部分学者进行了现场试验研究[15-17]。综上所述,学者们基于物理相似模拟实验、数学模型和现场试验等手段不断研究探索覆岩裂隙演化规律,取得丰富成果。然而,以特定区域的地质资料为背景进行的相似模拟实验,或在特定煤田进行的现场试验是否符合所有矿区覆岩移动演化特征还有待考究。

在瓦斯治理方面,肖峻峰等[18]研究了近距离高瓦斯煤层群上覆岩层裂隙演化规律,优化了倾向高抽巷布置参数,并以现场试验验证了方法的可行性;许满贵等[19]将物理相似模拟实验与数值模拟相结合,探究了“三软”煤层综采工作面覆岩运移、裂隙演化规律,并通过现场试验验证了模拟结果的准确性;王金华[20]以同煤塔山煤矿为实际工程背景,研发了低瓦斯、高涌出矿井,特厚、大采高煤层综放开采高效技术,实现了该条件下工作面产量1 000万t/a的目标;张村等[21]以淮南矿4个工作面瓦斯抽采数据为例,探究了工作面推进速度对瓦斯抽采的影响程度(敏感因子),认为工作面推进速度对瓦斯抽采的影响主要取决于推进过程中保护层与被保护层瓦斯涌出量的大小。但以上研究成果主要针对高瓦斯矿井瓦斯治理及如何高产高效生产展开的研究,而对低瓦斯矿井瓦斯治理及高效抽采的研究有限[22-23]。

王家岭煤矿瓦斯含量和煤层透气性较低,但由于高强度开采致使煤层瓦斯涌出量较大[24]。主采的2号煤层在煤层瓦斯含量、地质条件、通风方式等相同的前提下,综放工作面要比普通工作面的瓦斯涌出量大,这主要与开采过程中瓦斯涌出的不均衡性有关,所以综放工作面瓦斯的来源、流通通道还需深入研究。

笔者以王家岭煤矿12301工作面为工程背景,基于物理相似模拟实验、数值模拟、微震监测手段,对综放工作面上覆岩层运动规律展开综合研究,以期为类似条件下的瓦斯治理问题提供参考。

1 相似模拟物理模型实验设计

1.1 工程概况

中煤华晋公司王家岭煤矿位于乡宁县西南部,井田位于华北板块鄂尔多斯地块河东区块的南部边缘,河东区块东部以离石断裂为界,西部为黄河,南部和北部是沉积带边缘。井田总体为一向西倾斜的单斜构造,区内构造以褶曲为主,次级褶曲走向主要为南北向。本井田太原组和山西组为主要含煤地层,含可采煤层5层,自上而下分别为2、3、7、10、12号煤层,其中2、10号煤层为全区稳定可采煤层,3号煤层为较稳定大部可采煤层,7、12号煤层为不稳定局部可采煤层。

相似模拟实验以2号煤层12301工作面为实验工作面。2号煤层平均厚度6.2 m,采用综采放顶煤采煤法,平均采高6 m,煤层倾角5°,工作面直接顶为中-细砂岩,其抗压强度53~89 MPa,平均抗压强度68 MPa。

1.2 相似模拟实验材料配比及模型尺寸

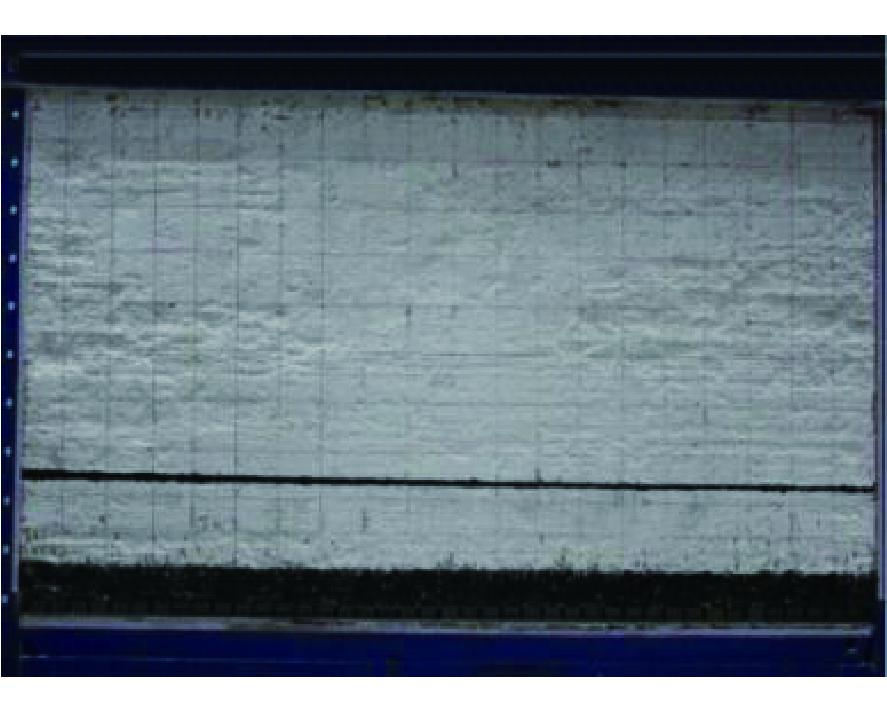

基于12301工作面地质和开采条件,建设2 m走向的物理相似模拟装置,材料详细配比结果见表1,模拟实验模型如图1所示,在模型边界10 cm(影响煤柱)处开挖8 cm(对应原型值8 m,以下尺寸均为原型值)作为开切眼。

图1 相似模拟实验模型

表1 岩层分布及其配比

岩性厚度/cm配比号沙子石膏大白粉细粒砂岩4.407465.610.320.48中粒砂岩1.467375.610.240.56粉砂岩25.977285.610.160.64细粒砂岩0.457465.610.320.48泥岩8.358375.700.210.50细粒砂岩4.557465.610.320.48中粒砂岩1.757375.610.240.56粉砂岩16.507285.610.160.64细粒砂岩2.957465.610.320.48粉砂岩5.757285.610.160.64细粒砂岩2.507465.610.320.48粉砂岩1.007285.610.160.64细粒砂岩7.507465.610.320.48粉砂岩3.587285.610.160.64细粒砂岩3.027465.610.320.48泥岩6.858375.700.210.50细粒砂岩10.857465.610.320.48中粒砂岩15.807375.610.240.56粉砂岩4.217285.610.160.641号煤层0.809285.770.130.51中砂粒岩16.317375.610.240.562号煤层5.809285.770.130.51

2 实验结果与分析

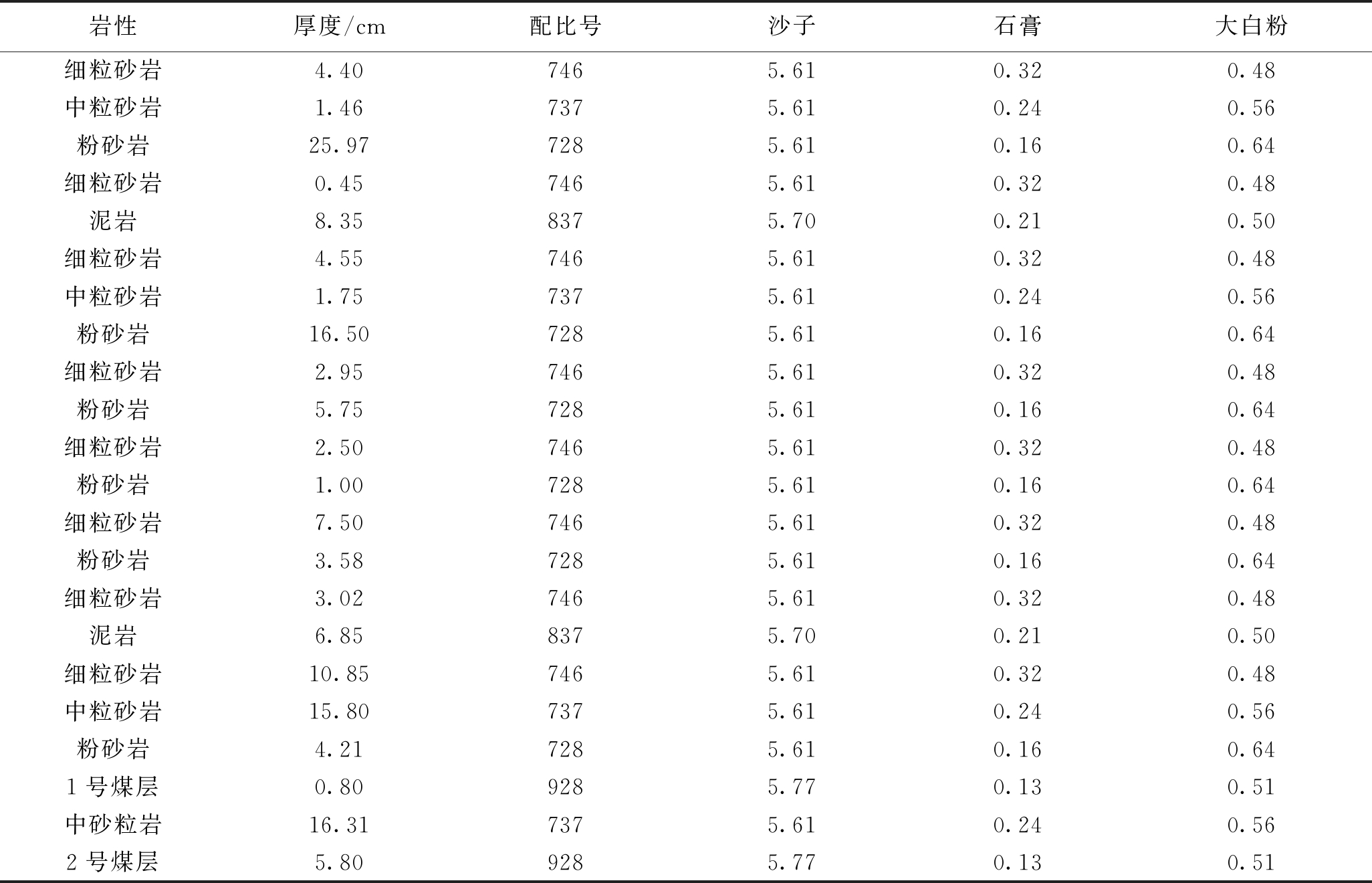

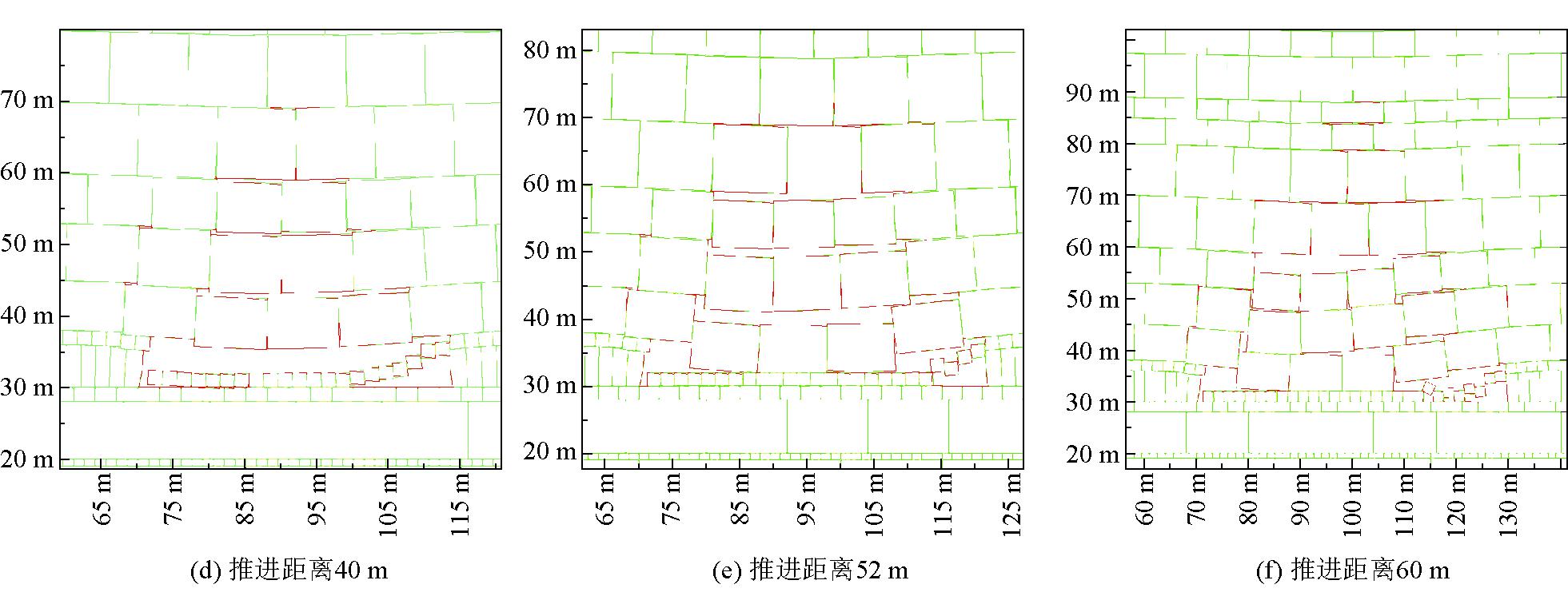

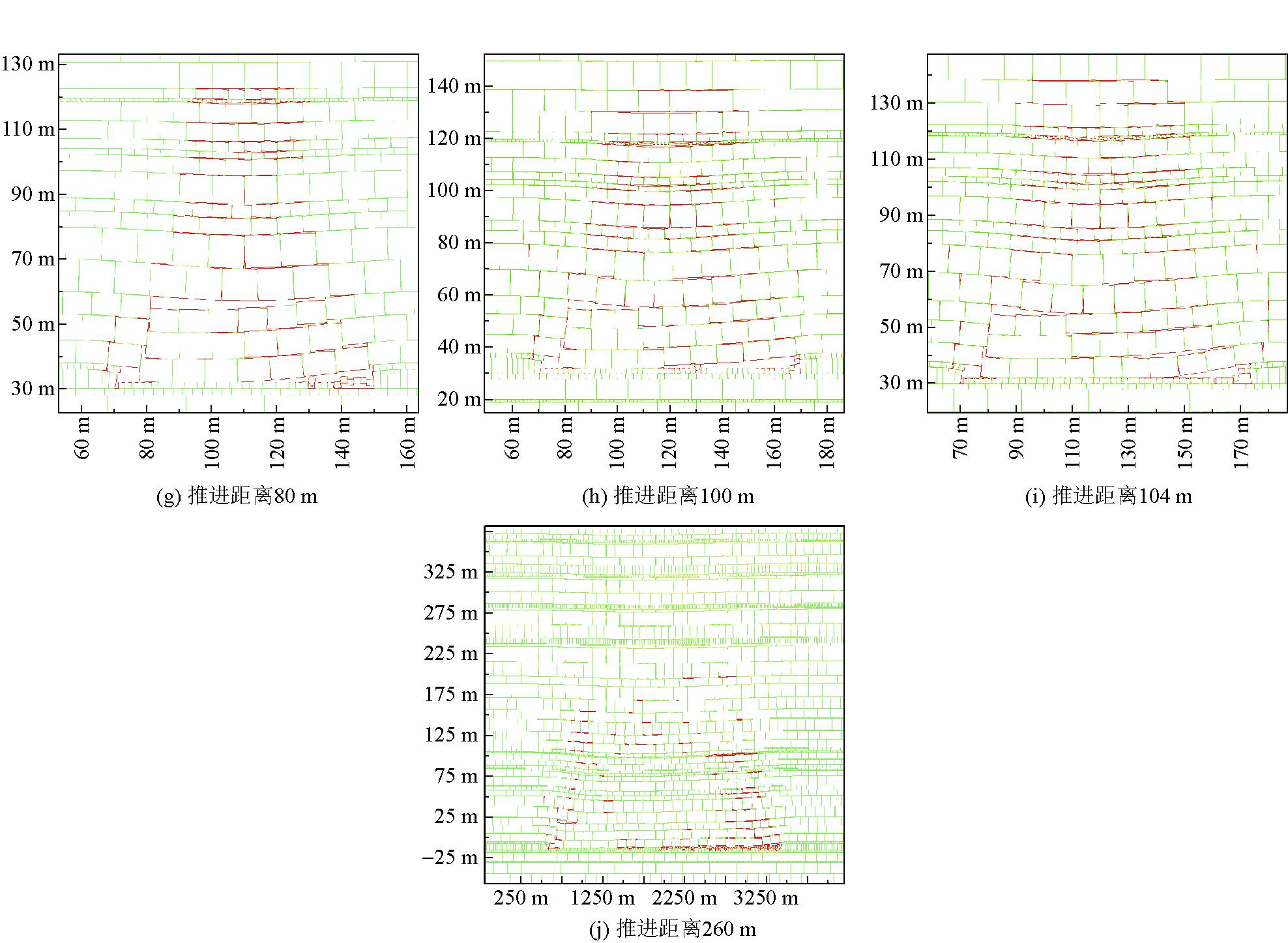

模拟12301工作面不同推进距离时上覆岩层运移及裂隙发育过程如图2所示。由图2可知,当工作面推进距离为10 m时,直接顶上覆岩层首次出现离层,并在顶板第一岩层有竖向微裂缝;当工作面推进距离为17 m时,上覆岩层间隙增大,顶板第二岩层出现竖向微裂缝,且出现离层;当工作面推进距离为35 m时,直接顶初次垮落,第二岩层同时破断,破断岩块长度由开切眼至煤壁依次为34、23、12、9 m;当工作面推进距离为55 m时,上覆岩层发生初次来压,初次来压步距55 m,垮落高度距煤层底板16 m,空洞高度4.5 m,离层裂隙距煤层顶板最远23 m;当工作面推进距离为85 m时,直接顶垮落,顶板发生第1次周期来压,来压步距30 m,垮落高度47 m,空洞高度5.6 m,上覆岩层破坏后未全部垮落;当工作面推进距离为110 m时,上覆岩层发生第2次周期来压;当工作面推进距离为135 m时,上覆岩层发生第3次周期来压,垮落高度距煤层底板57 m,空洞高度2.5 m,离层裂隙距煤层顶板最远67 m;当工作面推进距离160 m 时,上覆岩层发生第4次周期来压,此时垮落高度距煤层底板90 m,离层裂隙距煤层顶板最远102 m,离层裂隙大部分已趋于闭合,采空区覆岩整体运动基本趋于稳定,实验开挖结束。

图2 工作面不同推进距离时上覆岩层运移及裂隙发育过程

综上所述,上覆岩层共发生4次周期来压,基本顶初次垮落步距55 m,基本顶周期来压步距24~30 m,周期来压平均步距26.2 m,为初次来压步距的0.476倍,垮落带高度13.4~17.5 m,裂缝带最大高度达到95 m。

3 综放工作面覆岩移动演化数值模拟

3.1 几何模型及边界条件设定

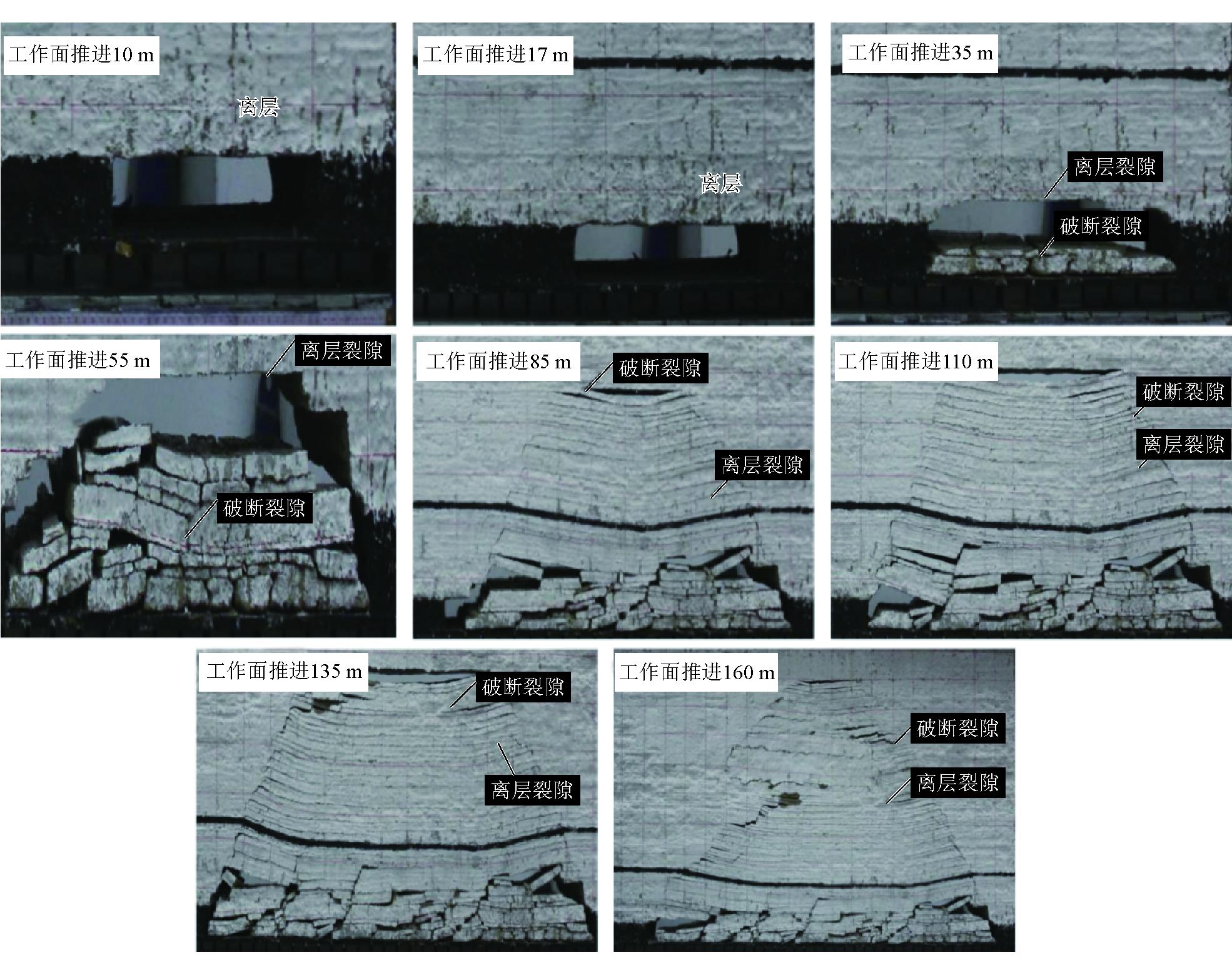

根据12301工作面开采技术条件,建立数值模拟模型,如图3所示。

图3 工作面数值模拟模型及网格划分

模型尺寸为260 m×400 m×326 m(长×宽×高)。模型中岩层层理、节理选择为面接触——库仑滑移节理模型。模型左边界、右边界、下边界采用位移固定,通过在上边界施加均布载荷,左右边界施加围压,模拟实际工作面围压。针对王家岭矿开采条件,采用分步开挖模式。岩石力学参数见表2。

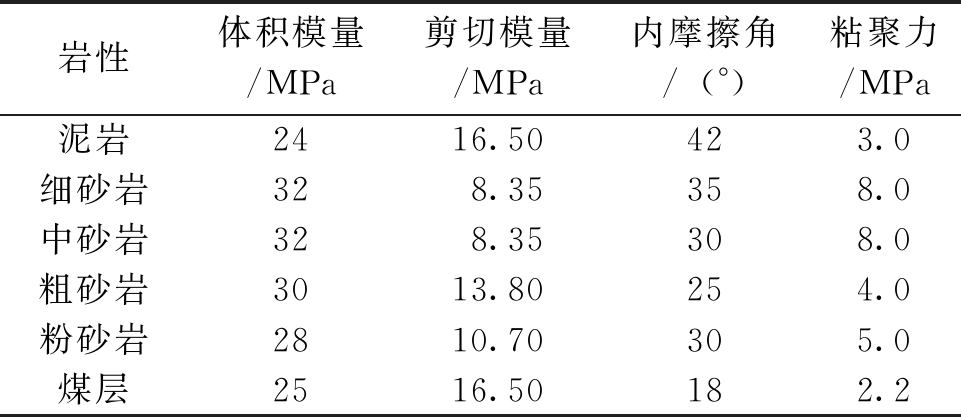

表2 岩石力学基本参数

岩性体积模量/MPa剪切模量/MPa内摩擦角/(°)粘聚力/MPa泥岩2416.50423.0细砂岩328.35358.0中砂岩328.35308.0粗砂岩3013.80254.0粉砂岩2810.70305.0煤层2516.50182.2

3.2 数值模拟结果

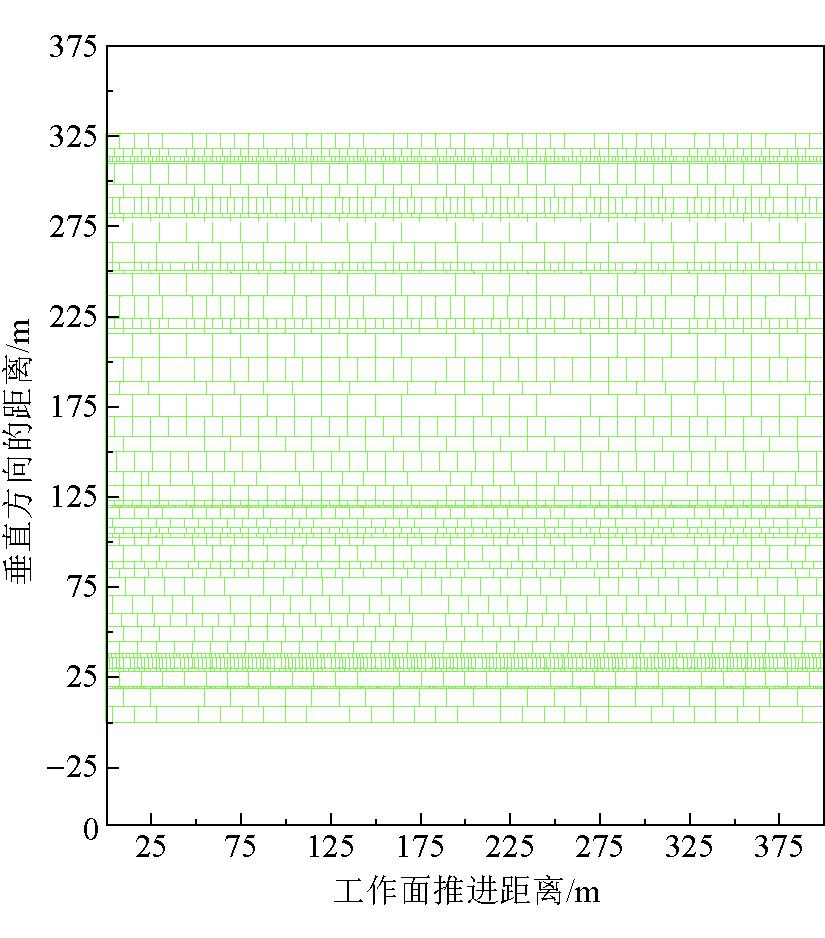

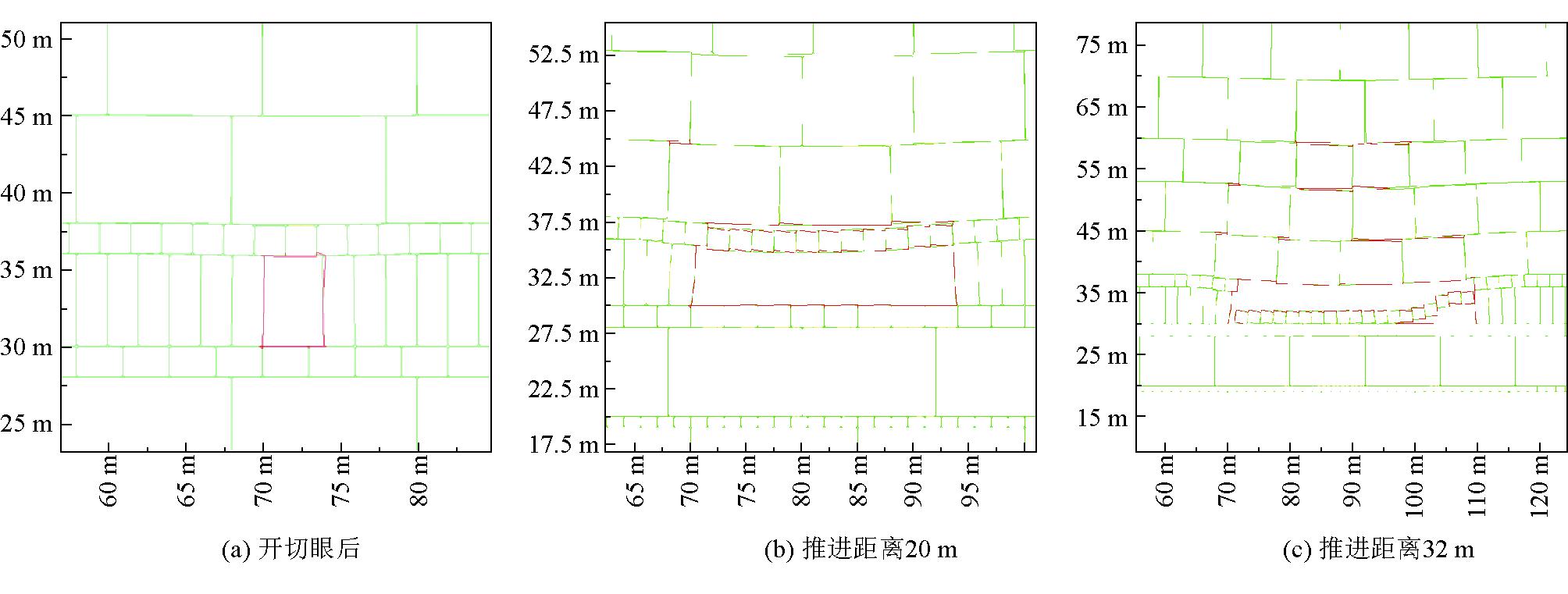

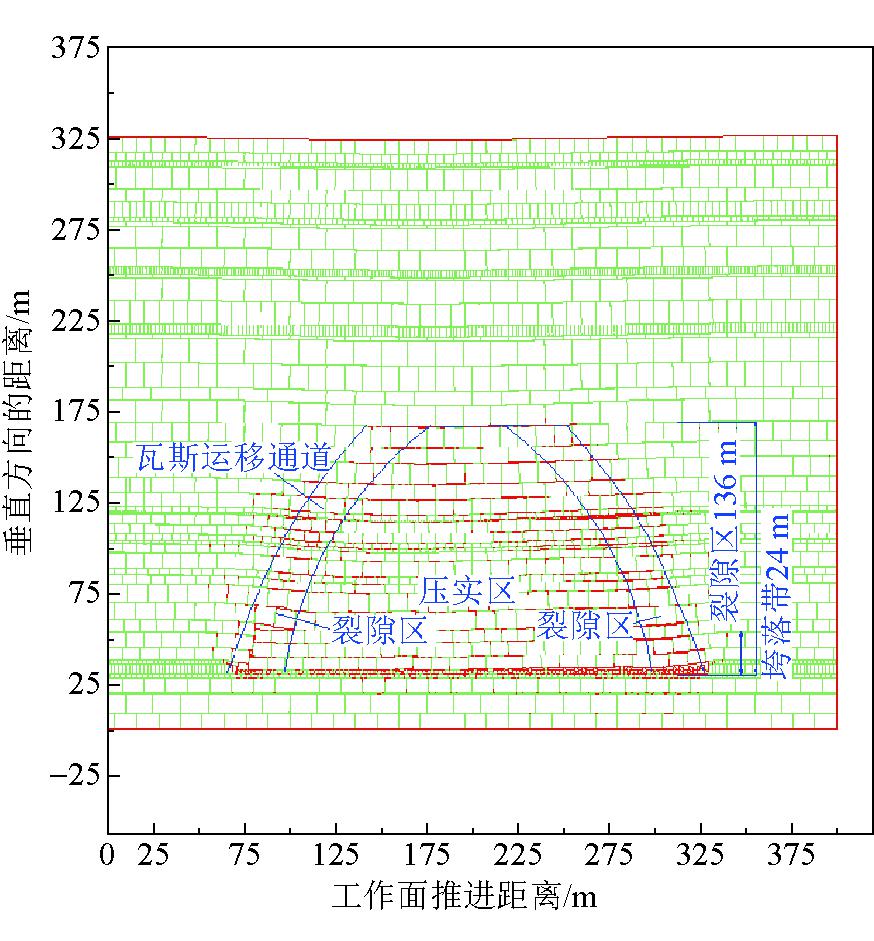

12301工作面不同推进距离覆岩采动裂隙特征如图4所示,图中横坐标表示工作面推进距离,纵坐标表示垂直方向的距离。由图4可以看出,当工作面推进距离为20 m时,直接顶下沉量增大;当工作面推进距离为32 m时,直接顶随采随垮;当工作面推进距离为40 m时,上覆岩层裂隙发育更加充分,发育高度增大;当工作面推进距离为52 m后,基本顶初次垮落,工作面初次来压,垮落的岩石并未充满采空区;随着工作面不断推进,覆岩形成周期性来压,当工作面推进距离为60 m时,上覆岩层部分离层裂隙被压实,关键层附近空洞范围增大;当工作面推进距离为80 m时,基本顶再次破断,采动裂缝带发育高度增大至96 m;当工作面推进距离为100 m时,采动裂缝带发育高度增大至104 m;随着工作面推进距离至104 m,上覆岩层下沉幅度增大,关键层断裂;当工作面推进距离至260 m处,关键层出现周期性破断,形成较稳定的铰接结构,垮落带和裂缝带的发育高度基本不再变化,工作面采动完全,同时采空区中部断裂带内采动裂隙已基本压实闭合。

图4 12301工作面不同推进距离覆岩采动裂隙特征

3.3 煤层底板应力变化规律

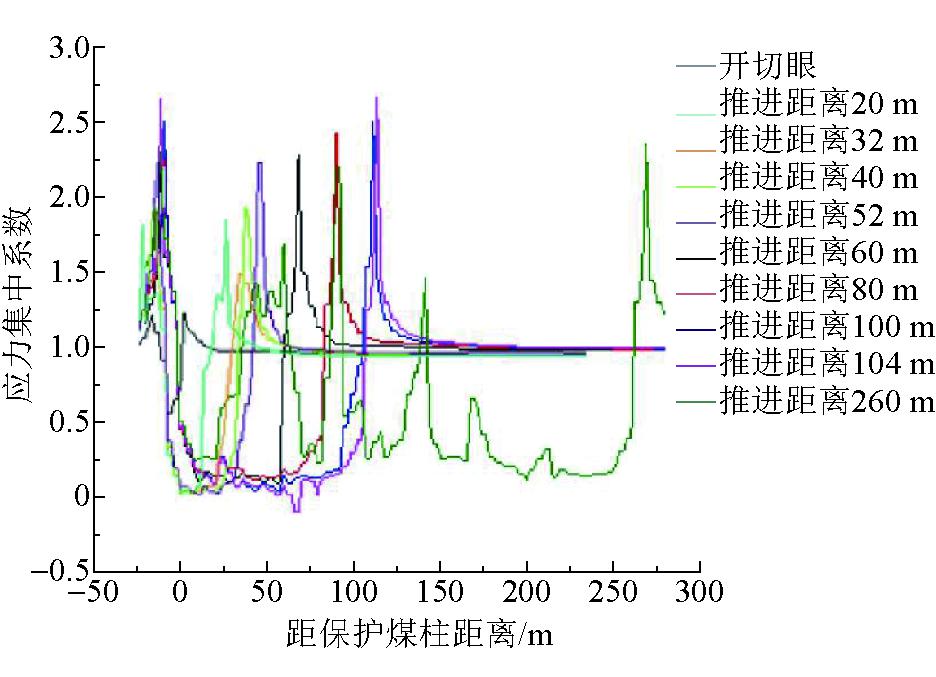

12301工作面不同推进距离底板垂直应力变化如图5所示。由图5可知,在开切眼完成之后,底板垂直应力集中系数约为1.24;随着工作面的推进,采空区底板应力一直在减小,这是由于在初次来压前基本顶未断裂,基本顶起到支撑上覆岩层的作用,因此上覆岩层未对底板形成压力;工作面推进至52 m 时出现初次来压现象,上覆岩层开始垮落,采空区逐渐被压实,采空区中部的底板应力开始增大,垂直应力集中系数约为2.14;当工作面推进至260 m 时,工作面前方垂直应力集中系数约为2.35,采空区中部位置垂直应力峰值达到原岩应力的2.18倍左右,说明采空区中部裂隙逐渐被压实。

图5 12301工作面不同推进距离底板垂直应力变化

4 工程实践

开采过程中,煤层受扰动影响受力不均,致使煤岩体发生破裂,所释放出的弹性波在传播,这种弹性波可看成微震事件[25],因此,采用微震监测系统识别产生裂隙而生成的弹性波,就能够掌握工作面推进过程中上覆岩层裂隙发育及演化规律。

4.1 覆岩空间微震监测

4.1.1 传感器布置

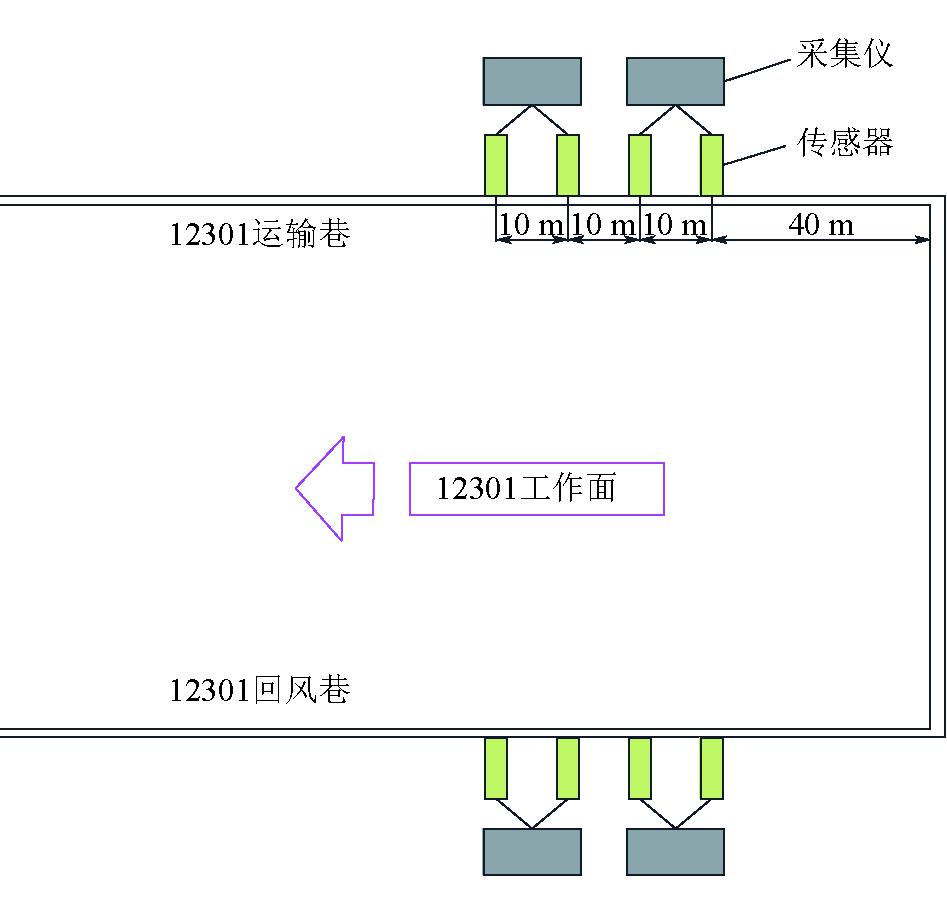

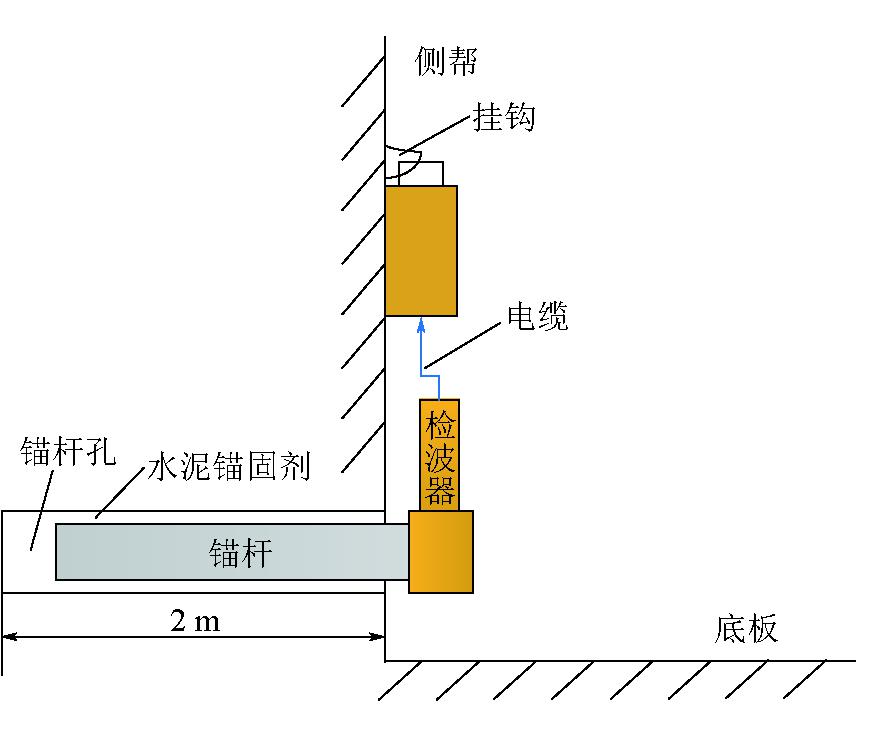

传感器的布设位置如图6所示,安装方法如图7所示。

图6 传感器布设

图7 传感器安装示意

4.1.2 微震监测结果

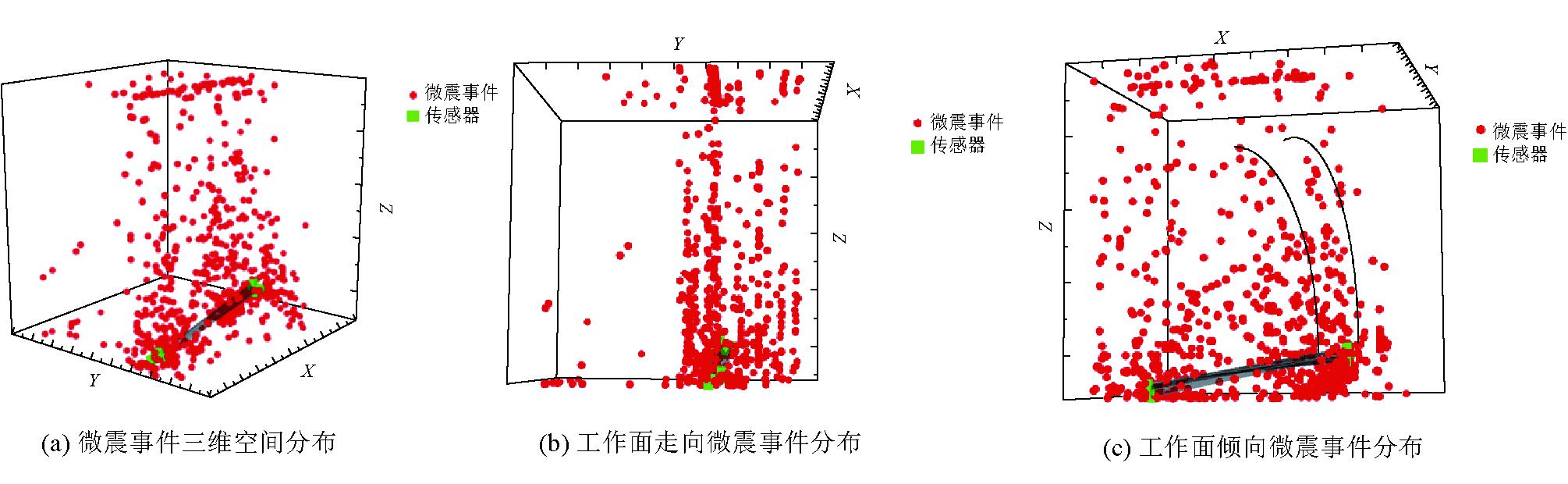

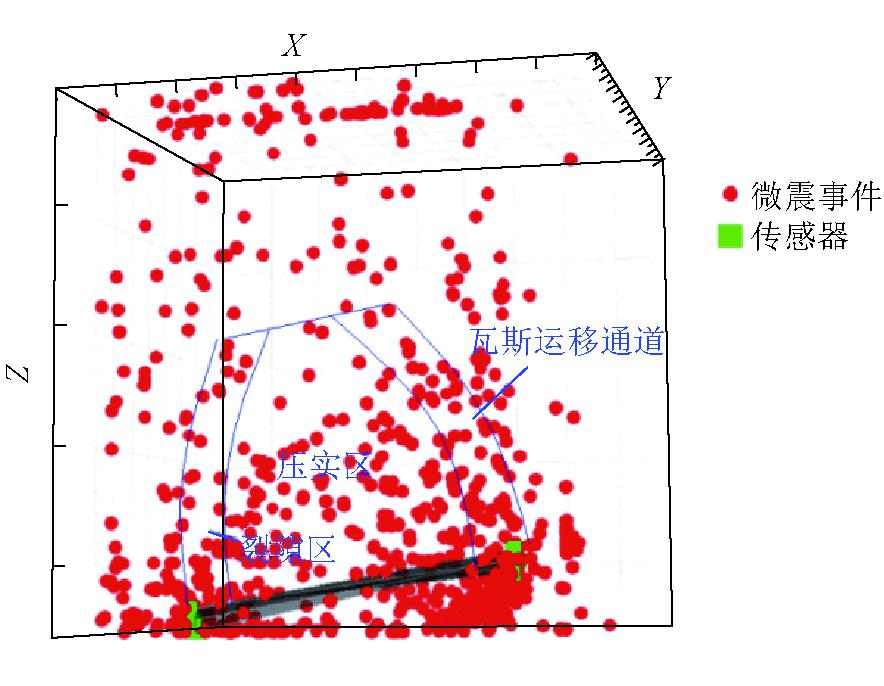

在12301工作面进、回风巷顶板,煤层、采空区顶底板共发生2 572个微震事件,如图8所示。图8中X指工作面倾向距离,Y工作面走向距离,Z指工作面垂直距离。在监测时间段内,周期来压4~6次,平均步距20 m,平均来压周期5 d。工作面回采过程中,超前工作面、煤层顶底板产生了大量的微震事件,事件集中分布在工作面前方50 m范围内,说明此区域应力集中较大,应注意超前支护防范。

图8 采动覆岩微震事件三维空间分布

在监测时间内,采空区上部顶板出现了较多横向分布的微震事件,中部和下部顶板产生大量微震事件,且有新的裂隙不断产生。由于新生裂隙和原有裂隙互相连通,致使顶板产生了裂缝带,裂缝带的高度在90 m左右,采空区下部顶板裂隙贯通后发生较大范围垮落,上部顶板出现离层现象。

结合开展的物理相似模拟实验、数值模拟实验和现场微震监测试验,基本可以得出该工作面覆岩采动裂隙分布特征,如图9~11所示。

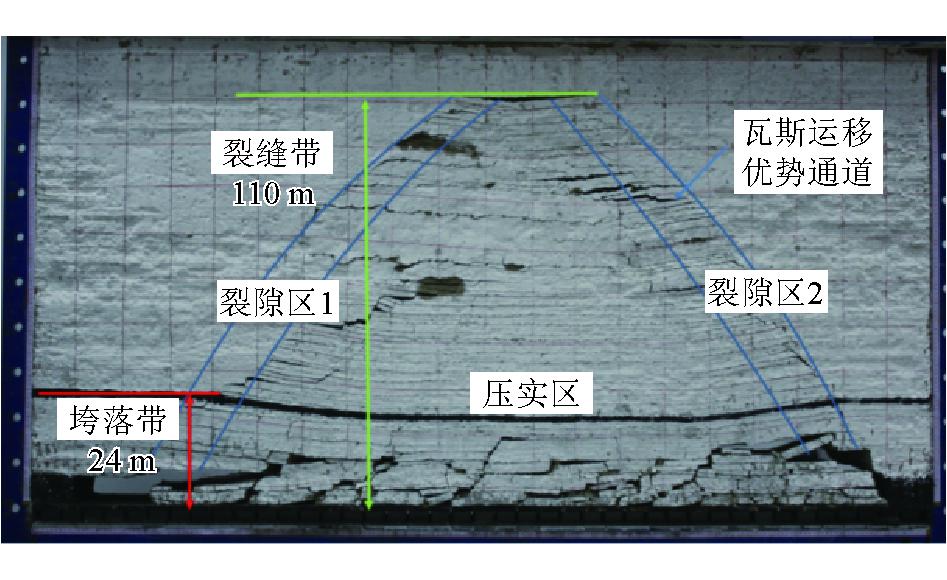

图9 工作面回采后物理相似模拟实验结果

由图9实验结果可以看出,随着工作面推进,整个工作面形成了比较明显的“三带”形态,垮落带高度最终稳定到24 m,冒采比为4.14,采动裂缝带高度稳定到110 m。由图10可以看出,随着工作面推进距离的增加,工作面经历了多次周期来压,关键层也出现周期性破断,形成较稳定的铰接结构,垮落带高度不断变化增加最后稳定在24 m,采动裂缝带的高度发育到100 m左右。由图11可以看出,测试阶段采空区中部和下部顶板有新的裂隙不断产生,且中部顶板新生裂隙和原有裂隙之间、原有裂隙之间相互贯通,逐渐形成了顶板裂缝带,裂缝带的高度在95 m左右,采空区顶板事件最大高度(裂隙发育高度)在200 m左右(距煤层顶板垂距),周期平均来压步距为20 m。

图10 工作面回采后数值模拟实验结果

图11 工作面回采后微震试验监测结果

综合以上分析结果表明,12301工作面的垮落带高度在24 m左右,采动裂缝带高度在90~110 m。

4.2 卸压区瓦斯抽采效果

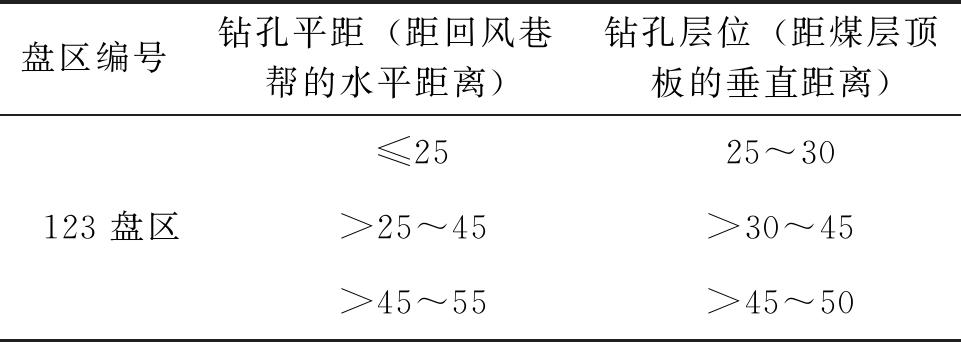

王家岭矿目前采用煤层顶板裂缝带高位钻孔的瓦斯抽采治理方式[26]。综合相似模拟、数值模拟和微震监测结果,高位钻孔布置层位和平距见表3。在回风巷布置8个钻场,每个钻场施工4个高位钻孔,钻孔孔径133 mm,钻孔长度500 m左右,开孔段9 m设置钢制套管并用水泥砂浆采用“两堵一注”方式进行封孔。

表3 高位钻孔布置层位/平距数据 m

盘区编号钻孔平距(距回风巷帮的水平距离)钻孔层位(距煤层顶板的垂直距离)123盘区≤2525^30>25^45>30^45>45^55>45^50

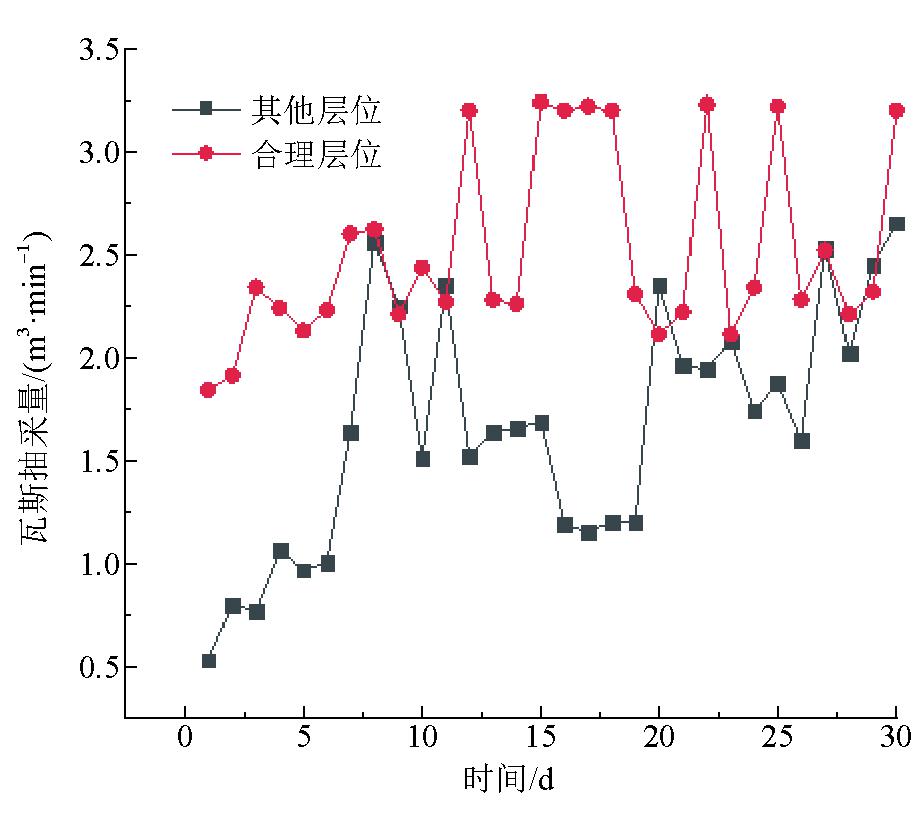

通过在合理层位布置抽采钻孔,对工作面覆岩瓦斯储运区卸压瓦斯进行抽采治理,得到了合理层位范围内的瓦斯抽采纯量,与其他层位瓦斯抽采纯量对比如图12所示。由图12可知,合理层位工作面瓦斯抽采量为1.84~3.24 m3/min,平均瓦斯抽采量为2.52 m3/min;其他层位工作面瓦斯抽采量为0.53~2.65 m3/min,平均瓦斯抽采量为1.66 m3/min。合理层位工作瓦斯抽采量为其他层位工作面瓦斯抽采量的1.5倍,瓦斯抽采效果显著。

图12 层位影响的工作面瓦斯抽采量对比

4.3 工作面瓦斯治理效果

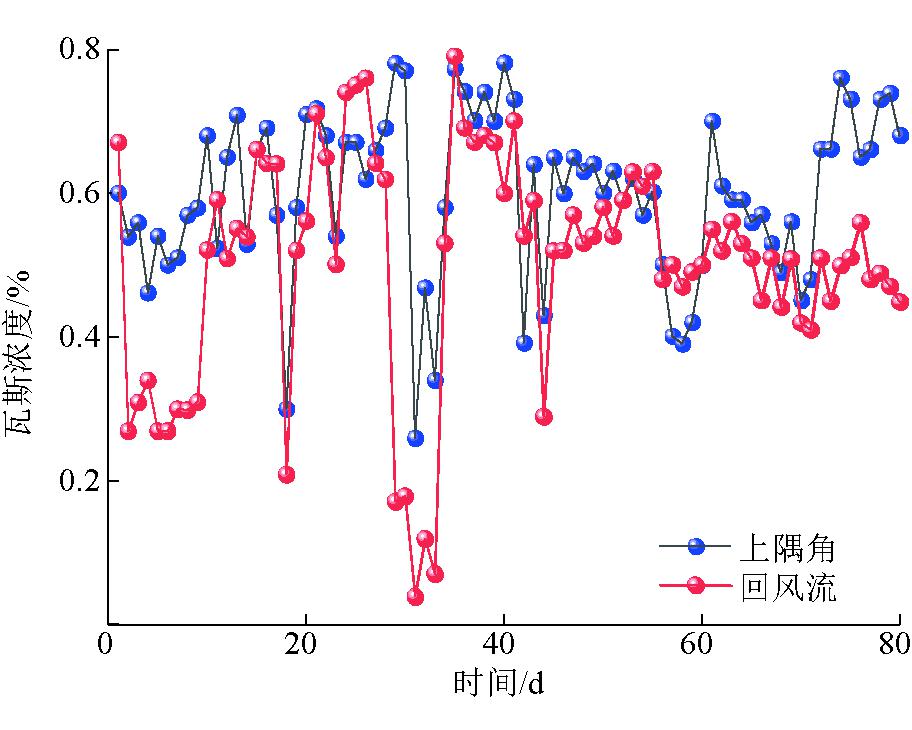

2018年5月6日至7月25日,对工作面回风流和上隅角进行瓦斯浓度监测,如图13所示。由图13可以看出,工作面上隅角和回风流的瓦斯浓度均低于0.8%,保证了采煤工作面高效安全回采。同时也说明瓦斯抽采合理层位布置的重要性。

图13 上隅角、回风流瓦斯浓度变化

5 结论

(1)随工作面的推进,工作面上覆岩层垮落高度距煤层底板距离从16 m变化到90 m;离层裂隙距顶板距离随工作面的推进由23 m增大至102 m;空洞高度随工作面的推进不断减小。

(2)初次来压前基本顶未断裂,上覆岩层未对底板形成压力,随工作面的推进,采空区的应力一直在减小。初次来压后,上覆岩层开始垮落,采空区逐渐被压实,随工作面的推进,采空区的底板应力开始增大。

(3)在进、回风巷顶板,煤层、采空区顶底板共发生了2 572个微震事件,事件集中分布在工作面前方50 m范围内,此区域应力集中较大,应注意超前支护防范。12301工作面周期来压平均步距20~26 m,采动裂缝带高度90~110 m,周期来压为4~6次。

(4)合理层位工作面瓦斯抽采量1.84~3.24 m3/min,平均瓦斯抽采量2.52 m3/min;其他层位工作面瓦斯抽采量0.53~2.65 m3/min,平均瓦斯抽采量1.66 m3/min。合理层位工作瓦斯抽采量为其他层位工作面瓦斯抽采量的1.5倍,回风流、上隅角瓦斯浓度均不超过0.8%,瓦斯治理效果显著。研究可为类似条件下的矿井瓦斯治理提供参考。

[1] 冯彦军,康红普. 定向水力压裂控制煤矿坚硬难垮顶板试验[J].岩石力学与工程学报,2012,31(6):1148-1155.

[2] 王晓路,刘健,卢建军. 基于虚拟状态变量的卡尔曼滤波瓦斯涌出量预测[J].煤炭学报,2011,36(1):80-85.

[3] 李懿江,夏文成,牛晨凯,等. 超细石英粉对煤颗粒浮选行为的影响及机理研究[J].中国矿业大学学报,2019,48(5):1020-1028.

[4] 张玉军,李凤明. 高强度综放开采采动覆岩破坏高度及裂隙发育演化监测分析[J].岩石力学与工程学报,2011,30(S1):2994-3001.

[5] 蓝航,陈东科,毛德兵.我国煤矿深部开采现状及灾害防治分析[J].煤炭科学技术,2016,44(1):39-46.

[6] 姜福兴,杨光宇,魏全德,等. 煤矿复合动力灾害危险性实时预警平台研究与展望[J].煤炭学报,2018,43(2):333-339.

[7] 王亮. 巨厚火成岩下远程卸压煤岩体裂隙演化与渗流特征及在瓦斯抽采中的应用[D].徐州:中国矿业大学,2009.

[8] 刘天泉. 矿山岩体采动影响与控制工程学及其应用[J].煤炭学报,1995,20(1):1-5.

[9] 钱鸣高,刘听成. 矿山压力及其控制(修订版)[M].北京:煤炭工业出版社,1991.

[10] 赵毅鑫,令春伟,刘斌,等. 浅埋超大采高工作面覆岩裂隙演化及能量耗散规律研究[J].采矿与安全工程学报,2021,38(1):9-18,30.

[11] 姚琦,冯涛,廖泽. 急倾斜走向分段充填倾向覆岩破坏特性及移动规律[J].煤炭学报,2017,42(12):3096-3105.

[12] 张培鹏,蒋力帅,刘绪峰,等. 高位硬厚岩层采动覆岩结构演化特征及致灾规律[J].采矿与安全工程学报,2017,34(5):852-860.

[13] 高喜才,伍永平,曹沛沛,等. 大倾角煤层变角度综放工作面开采覆岩运移规律[J].采矿与安全工程学报,2016,33(3):381-386.

[14] 尹光志,李星,韩佩博,等. 三维采动应力条件下覆岩裂隙演化规律试验研究[J].煤炭学报,2016,41(2):406-413.

[15] 张平松,胡雄武,刘盛东. 采煤面覆岩破坏动态测试模拟研究[J].岩石力学与工程学报,2011,30(1):78-83.

[16] 张玉军,张华兴,陈佩佩. 覆岩及采动岩体裂隙场分布特征的可视化探测[J].煤炭学报,2008,33(11):1216-1219.

[17] 高明忠,金文城,郑长江,等.采动裂隙网络实时演化及连通性特征[J].煤炭学报,2012,37(9):1535-1540.

[18] 肖峻峰,樊世星,卢平,等.近距离高瓦斯煤层群倾向高抽巷抽采卸压瓦斯布置优化[J].采矿与安全工程学报,2016,33(3):564-570.

[19] 许满贵,魏攀,李树刚,等.“三软”煤层综采工作面覆岩运移和裂隙演化规律实验研究[J].煤炭学报,2017,42(S1):122-127.

[20] 王金华.特厚煤层大采高综放开采关键技术[J].煤炭学报,2013,38(12):2089-2098.

[21] 张村,屠世浩,袁永,等. 卸压瓦斯抽采的工作面推进速度敏感性分析[J].采矿与安全工程学报,2017,34(6):1240-1248.

[22] 龚选平,武建军,李树刚,等. 低瓦斯煤层高强开采覆岩卸压瓦斯抽采合理布置研究[J].采矿与安全工程学报,2020,37(2):419-428.

[23] 何启林,王德明.孔庄煤矿瓦斯异常原因及其防治措施[J].辽宁工程技术大学学报,2003(4):480-482.

[24] 于士芹,杨宏民,鲁小凯,等.王家岭煤矿高位定向长钻孔抽采顶板卸压瓦斯技术[J].河南理工大学学报(自然科学版),2018,37(4):31-36,54.

[25] 卓日升. 卸压瓦斯运移通道裂隙演化规律影响因素模拟实验研究[D].西安:西安科技大学,2020.

[26] 陈月霞,褚廷湘,陈鹏,等. 瓦斯抽采钻孔间距优化三维数值模拟量化研究[J].煤田地质与勘探,2021,49(3):78-84.

Research on the movement law of overlying rock strata and gas drainage experiment in fully mechanized caving face in Wangjialing Coal Mine

移动扫码阅读

CAI Feng. Research on the movement law of overlying rock strata and gas drainage experiment in fully mechanized caving face in Wangjialing Coal Mine [J].China Coal,2024,50(1):42-51.DOI:10.19880/j.cnki.ccm.2024.01.007

- 相关推荐