榆神矿区多层厚硬顶板强矿压显现及覆岩破断运动规律研究

时间:2024-07-11 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

榆神矿区多层厚硬顶板强矿压显现及覆岩破断运动规律研究

0 引言

关键层是对顶板岩层整体运动特征起到控制作用的一层或多层岩层,影响采场矿山压力显现。在多关键层复合效应下,覆岩破断和工作面矿压显现呈现一定特殊性和复杂性[1-7]。钱鸣高等[8-10]对复合关键层的基本概念进行了相应定义,通过离散元分析了复合效应对关键层破断、岩层移动、采动裂隙分布及采场来压的影响;侯朝炯等[11]认为工作面上方存在“大、小”两种结构,并认为“大”结构能否保持相对稳定将决定下方工作面支护体系的稳定;任飞鹏等[12]采用RFPA数值分析,得到了主关键层和亚关键层破断将分别引起工作面大、小周期来压,指出关键层之间的复杂作用机制是矿压特征不规律显现的重要原因;付宝杰等[13]利用电法测试技术研究了两关键层邻近赋存顶板破坏特征及其破断规律,并建立了该类型采场覆岩的空间结构模型;潘红宇等[14]建立了Winkler地基上复合关键层模型,发现关键层的复合效应使其破断距变大,其对应工作面前方煤体的支承压力峰值也相应增加;侯忠杰等[15]理论推导了复合关键层极限跨距计算公式,丰富了潜埋煤层顶板组合破断理论基础;褚建伟等[16]采用相似模拟方法对复合关键层的异步、同步断裂覆岩破断规律进行了研究,认为同步断裂是强矿压显现的根本原因。

大量学者从不同角度对于复合关键层顶板结构开展了丰富的研究,但以榆神矿区为代表的多层厚硬复合关键层破断运动规律及工作面来压形成机制研究较少。榆神矿区是我国重要煤炭资源富集区,工作面煤层厚度大(大于10 m)、埋深浅(小于350 m)、顶板坚硬(砂砾岩为主)、关键层单层厚度大(20~50 m)的“大采高多关键层厚硬顶板”的地质条件较为普遍,采场来压呈现“大、小周期来压、周期性强动载来压”特点[17-20]。该条件下工作面强矿压治理仍处于实践探索阶段,缺乏相应科学理论指导,相关问题亟需深入分析研究。

本文以曹家滩煤矿大采高综放工作面强矿压和邻空侧巷道采动变形现象为切入点,对大采高多关键层厚硬顶板破断运动规律和工作面来压机理进行分析探讨,对指导类似条件下强矿压防治实践具有一定现实意义。

1 工程背景

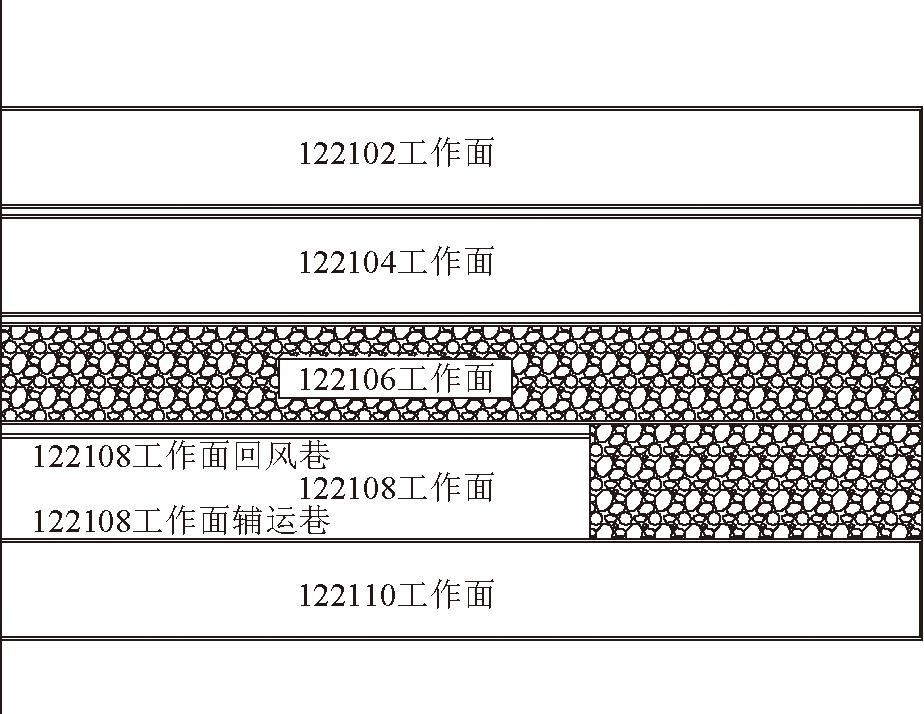

曹家滩井田位于陕西省榆林市北部,122108综放工作面开采2-2号煤层,煤层厚7.16~12.70 m,平均厚11.20 m,煤层倾角0°~5°。122108工作面地表标高+1 258~+1 334 m,平均地表标高+1 296 m,工作面标高+966~+998 m,平均标高+974.4 m,平均埋深340 m。122108工作面走向长度5 960 m,倾向长度280 m,采用走向长壁后退式采煤方法,综合机械放顶煤开采工艺,割煤高度6 m,放煤高度4 m。122108工作面北部与122106工作面(已采完)相邻,工作面位置关系如图1所示。

图1 工作面位置关系

根据中部顶板覆岩钻孔柱状信息,2-2号煤层顶板上方100 m范围内主要为粉砂岩和细粒砂岩,单层厚度5.00~26.15 m,层理不发育、较坚硬,实验室测试粉砂岩单轴平均抗压强度31.37 MPa,中粒砂岩单轴平均抗压强度38.86 MPa。根据地勘时期岩芯长度统计情况,顶板岩层取芯率主要分布于70%~90%之间,顶板完整性好、强度大。煤层顶底板情况见表1。

表1 煤层顶底板情况

层号岩性厚度/m取长/m取芯率/%埋深/m垂高/m区域1中沙8.300 0 8.30336.002黄土27.300 0 35.60308.703红土104.800 0 140.40203.904中粒砂岩14.308.7461.12154.70189.605粉砂岩29.3018.5063.14184.00160.30高位厚硬岩层区6砂质泥岩2.001.2763.50186.00158.307中粒砂岩9.906.8268.89195.90148.408砂质泥岩3.001.8060.00198.90145.409中粒砂岩5.904.1269.83204.80139.5010粉砂岩15.7010.9970.00220.50123.8011中粒砂岩1.200.8470.00221.70122.6012细粒砂岩13.309.3170.00235.00109.30中高位厚硬岩层区13粉砂岩4.002.8571.25239.00105.3014中粒砂岩26.1519.5874.88265.1579.1515煤0.400.2562.50265.5578.7516中粒砂岩12.729.7076.26278.2766.03中位厚硬岩层区17细粒砂岩1.130.8575.22279.4064.9018粉砂岩6.405.1480.31285.8058.5019细粒砂岩13.5010.9981.41299.3045.0020中粒砂岩8.206.9684.88307.5036.8021细粒砂岩13.5011.2883.56321.0023.30低位厚硬岩层区22粉砂岩5.804.9284.83326.8017.5023细粒砂岩4.974.2585.51331.7712.5324煤1.161.0590.52332.9311.3725粉砂岩1.100.6357.27334.0310.272622号煤层10.009.2092.00344.300

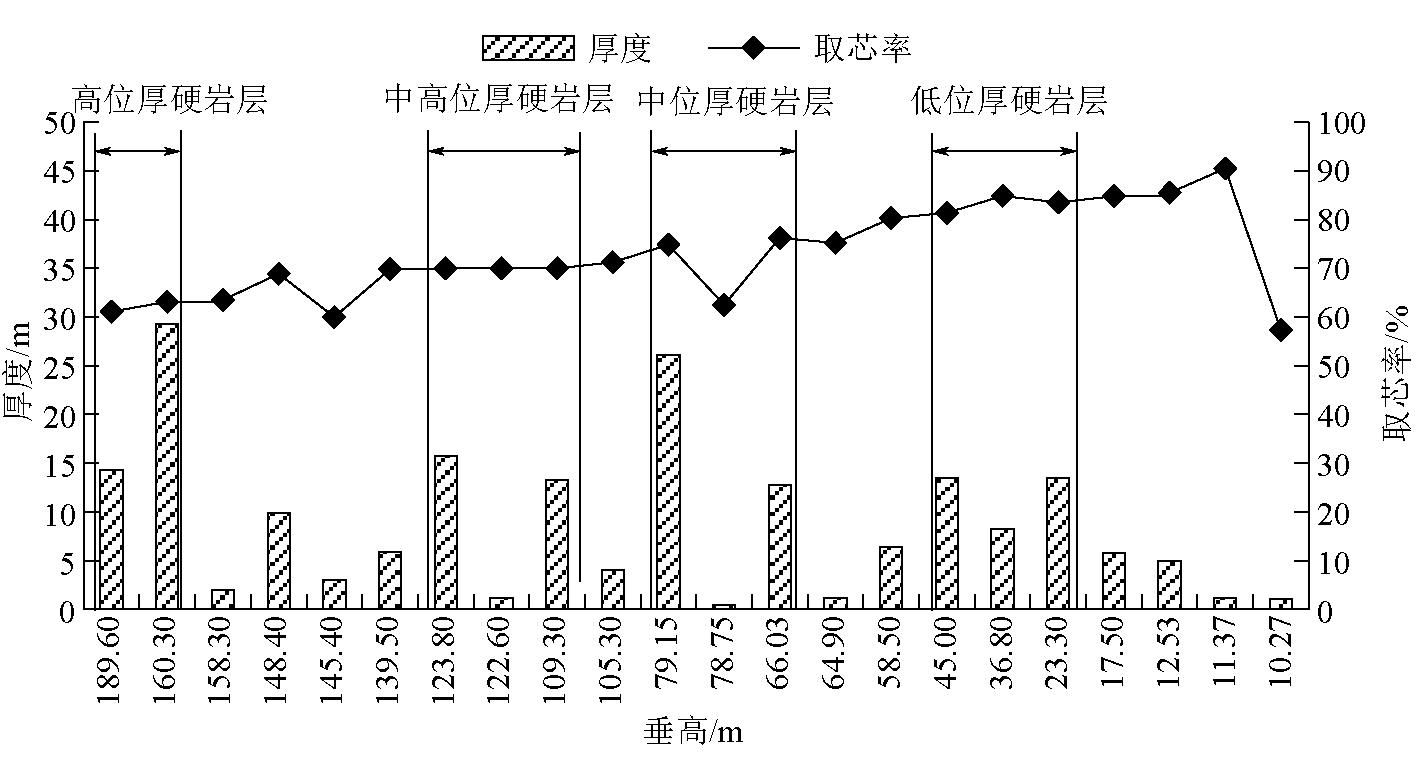

根据岩层完整性和厚度变化规律,顶板覆岩大致可分为4个主要厚硬岩层区域:垂高23.30~45.00 m的中粒砂岩和细粒砂岩,平均厚度11.73 m;66.03~79.15 m的中粒砂岩,平均厚度19.44 m;109.30~123.80 m的粉砂岩、中粒砂岩和细粒砂岩,平均厚度14.50 m;160.00~189.00 m中粒砂岩和粉砂岩,平均厚度21.80 m。2-2号煤层顶板厚度和取芯率垂向分布情况如图2所示。

图2 2-2号煤层顶板厚度和取芯率垂向分布情况

由于矿井厚硬顶板的覆存特性,工作面开采期间,上覆岩层破断造成的强矿压现象异常强烈。开采的122108工作面多次发生大面积强来压现象,造成支架安全阀大面积开启、支护高度瞬时大幅度降低、支架结构件在强动载下损坏等现象。与此同时,受工作面采动应力影响,邻采空区侧回风巷超前变形严重,超前工作面巷道频繁发生煤柱大面积片帮和底鼓现象。

2 采场应力及矿压显现特征

2.1 煤体应力分布特征

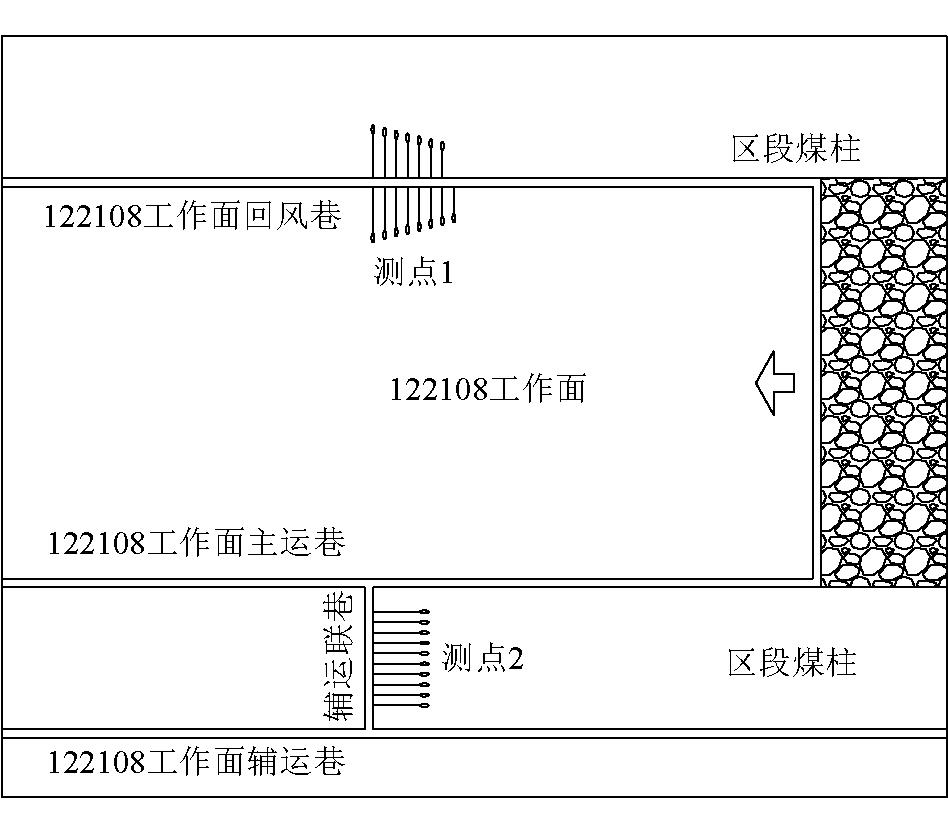

为研究开采过程煤体应力分布规律,在122108工作面回风巷1 000 m和辅运联巷1 000 m处安装压力传感器对工作面采动应力进行监测,监测点布置如图3所示。

图3 工作面煤体应力测点布置

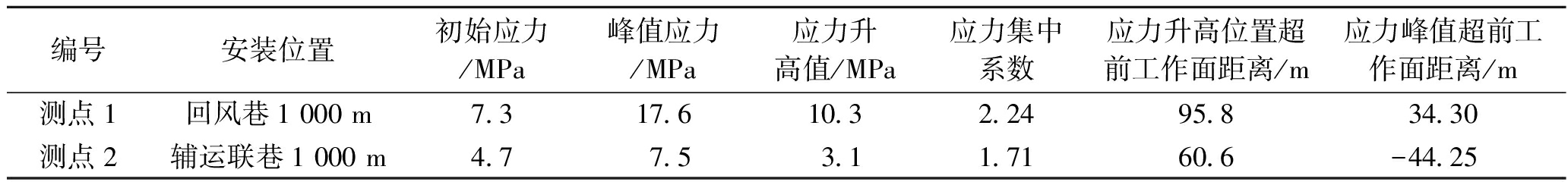

煤体应力监测统计结果见表2。由表2可知,回风巷和辅运巷的应力集中系数分别为2.24和1.71,超前应力影响范围分别为95.8 m和60.6 m,回风巷采动应力影响范围和集中系数分别是辅运巷侧的1.58和1.31倍,采动应力呈现偏向回风巷侧煤体分布的特点;与此同时,回风巷采动应力峰值分布在工作面前方34.30 m处,而辅运巷应力峰值在工作面后方44.25 m处,工作面两侧走向采动应力峰值分布位置差异较大。

表2 煤体应力监测统计结果

编号安装位置初始应力/MPa峰值应力/MPa应力升高值/MPa应力集中系数应力升高位置超前工作面距离/m应力峰值超前工作面距离/m测点1回风巷1 000 m7.317.610.32.2495.834.30测点2辅运联巷1 000 m4.77.53.11.7160.6-44.25

2.2 工作面矿压显现特征

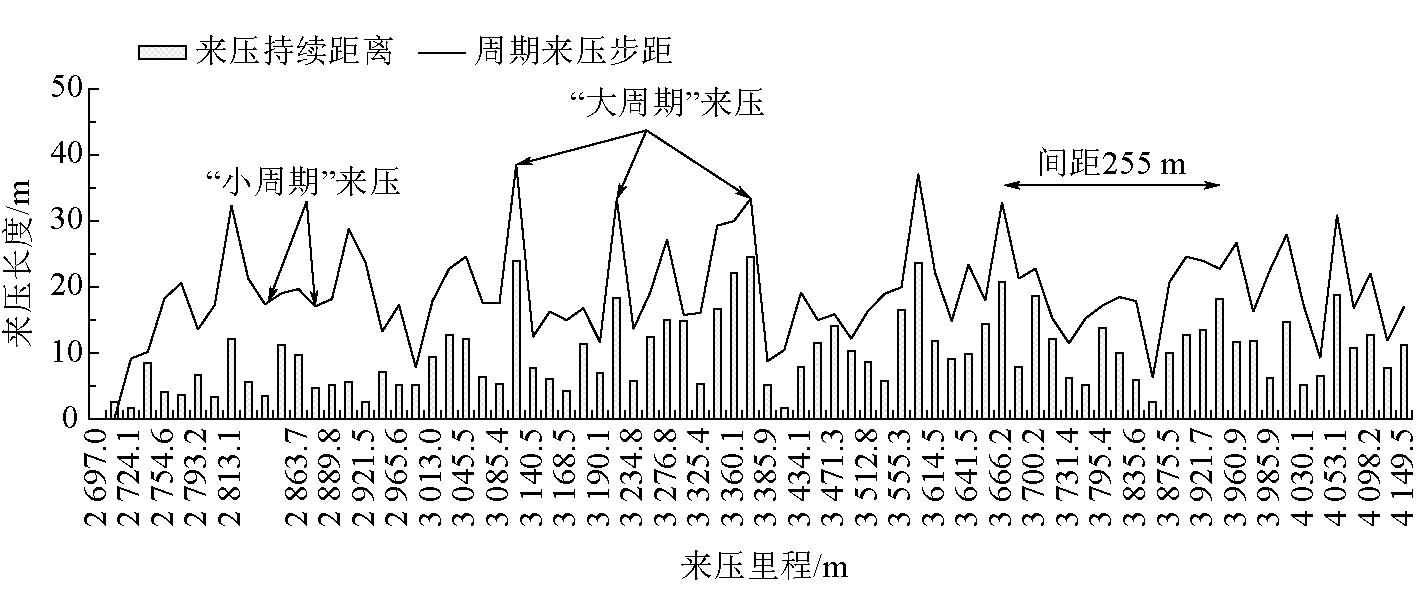

122108工作面在推进距离2 700~4 150 m期间,共发生周期来压79次,来压步距统计如图4所示。由图4可知,工作面来压整体呈现“大、小周期来压”的特征,间隔3~14次小周期来压出现一次大周期来压,大周期来压间距54.5~255.0 m,平均来压间距135.0 m。其中,小周期来压步距集中在10.0~20.0 m,平均来压步距17.9 m,平均来压持续距离8.0 m;大周期来压步距集中在14.6~64.0 m,平均来压步距26.4 m,平均持续距离18.2 m,来压持续距离较“小周期来压”平均增大127.5%。

图4 122108工作面(推进距离2 700~4 150 m)周期来压步距统计

2.3 顶板破断运动理论分析

2.3.1 低层位顶板及关键层破断运动分析

根据顶板岩层分布特征,表1中顶板上方厚度10.50 m的细粒砂岩(序号21)为影响工作面周期来压的第一关键层,根据“砌体梁”理论[8],按“悬臂梁”计算直接顶周期垮落步距,其公式为:

(1)

式中:Lz——直接顶周期垮落步距,m;

[σt]——直接顶抗拉强度,MPa;

Mz——直接顶厚度,m;

γz——直接顶容重。

2-2号煤层直接顶包括4层:第一层为粉砂岩,厚度1.10 m;第二层为煤,厚度1.16 m;第三层为细粒砂岩,厚度4.97 m;第四层为粉砂岩,厚度5.80 m。取γz=2 500 kg/m3,σt=1.7 MPa,Mz=13.03 m,计算得到周期来压步距Lz=17.37 m。

与此同时,工作面持续来压距离理论计算公式[21]为:

lc=lk+∑hicot α

(2)

式中:lc——工作面持续来压距离,m;

lk——控顶距平均值,m;

hi——直接顶厚度,m;

α——岩层垮落角,(°)。

122108工作面支架ZFY21000/34/63D最大和最小控顶距分别为7.00 m和6.15 m,取控顶距平均值lk=6.58 m,直接顶厚度hi=13.03 m,岩层垮落角α=80°,计算得到lc=8.02 m。计算结果与实测数据较为吻合,说明表1中序号21的细粒砂岩为工作面“小周期来压”主要影响顶板岩层。

2.3.2 中高层位顶板及关键层破断运动分析

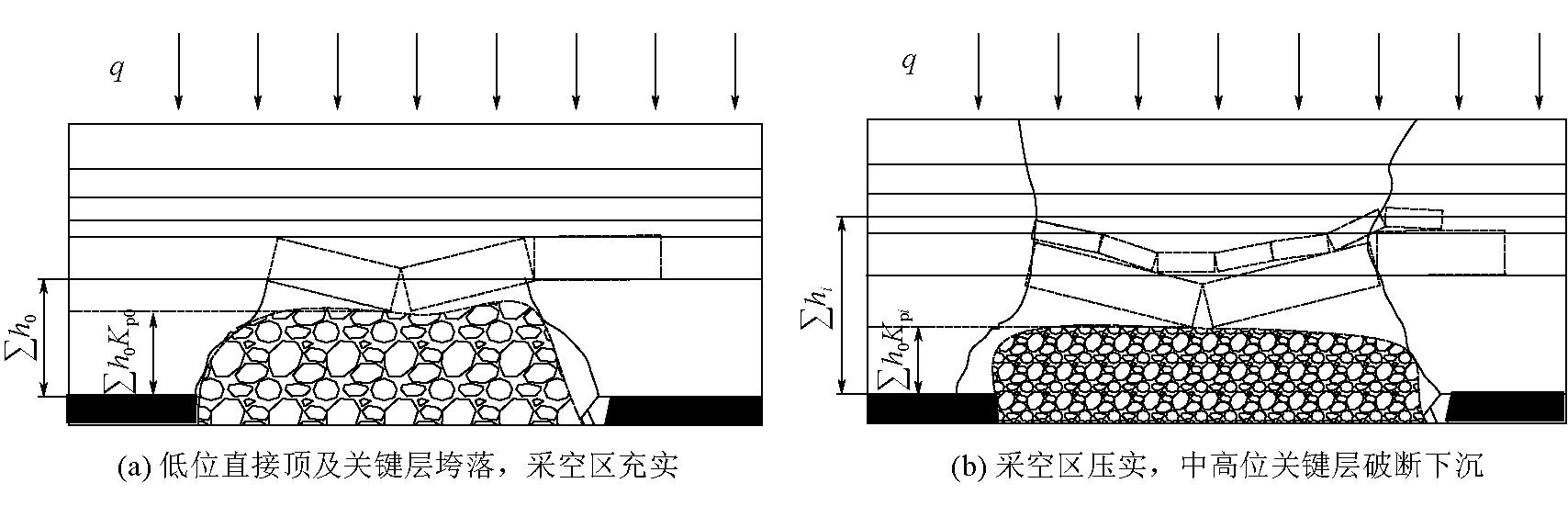

低位直接顶及关键层破断下沉后,破碎岩体将充实采空区。此时,中高位关键层与采空区低位垮落岩体的空间位移大小为:

Δ=M+(1-Kp)∑hi

(3)

式中:Δ——关键层破断块体的可供回转量;

M——煤层采高,m;

Kp——直接顶垮落岩块碎胀系数;

∑hi——关键层下部破碎下沉顶板厚度,m。

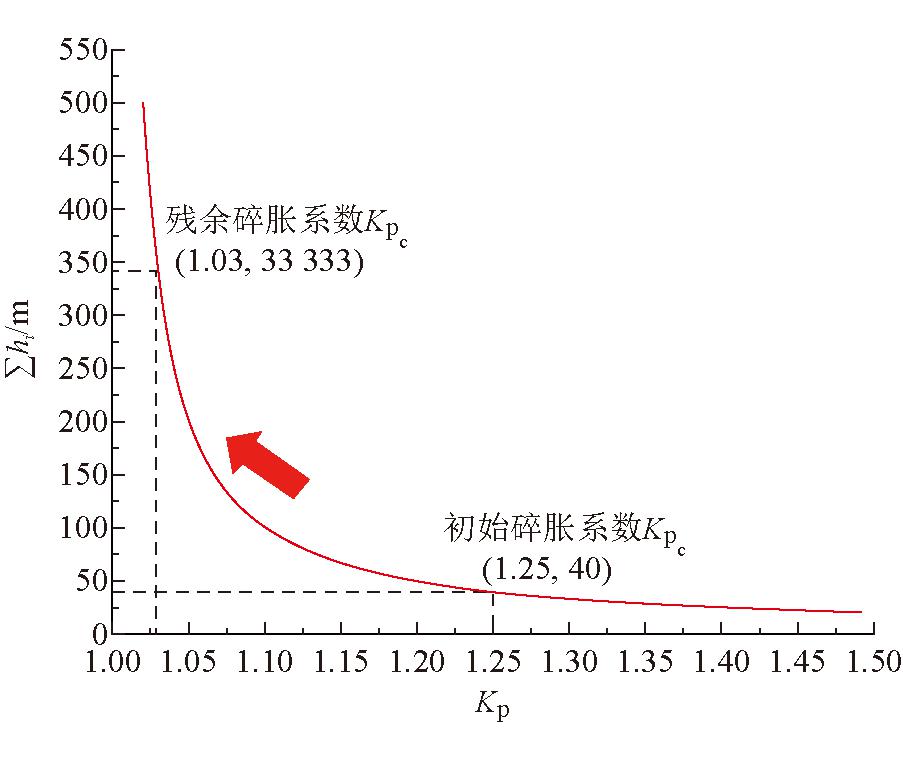

采空区碎胀系数与顶板垂向破断高度关系曲线如图5所示,当煤层采厚M=10 m、若初始碎胀系数Kp0取1.25,当下部垮落岩层高度∑h=40 m时,Δ=0 m,即顶板岩层垂高大于40 m时,其下部破碎岩体将充满采空区。然而,随着时间推移,受上覆岩层下沉载荷q的压实作用,采空区破碎岩体碎胀系数Kp将减小并趋近于残余碎胀系数Kpc。在这个过程中,上位关键层与下部破碎岩体将保持接触压实的动态平衡状态,此时Δ=0 m,即![]() 当Kp=1.03时,垂向破断影响范围∑hi=333 m,顶板破断下沉垂向高度到达地表。

当Kp=1.03时,垂向破断影响范围∑hi=333 m,顶板破断下沉垂向高度到达地表。

图5 采空区碎胀系数与顶板垂向破断高度关系曲线

综上分析可知,厚硬顶板覆岩破断运动可分为2个阶段:第一阶段,低位直接顶随着工作面推进垮落并充实采空区,同时低位关键层破断回转下沉,此时采空区垮落碎胀岩体高度为∑h0Kp0,顶板垂向破断高度为∑h0;第二个阶段,采空区垮落岩体压实过程中,碎胀系数Kpi降低,此时采空区垮落碎胀岩体高度∑h0Kpi<∑h0Kp0,中高位关键层与采空区低位垮落岩体的回转下沉空间位移量增大。与此同时,在上位关键层与下部破碎岩体将接触压实的动态平衡过程中,中高位关键层逐步破断下沉,顶板垂向破断高度∑hi>∑h0,中高位关键层依次发生破断下沉。多关键层顶板分阶段破断过程示意如图6所示。

图6 多关键层顶板分阶段破断过程示意

综上,中高层位关键层破断运动具有如下特点:第一,垮落发生在低位直接顶及关键层垮落碎胀岩体压实之后,破断时间显著滞后于工作面推采;第二,破断下沉强度主要取决于关键层破断块体与低位破碎岩体之间的可供回转量Δ,煤层开采厚度M一定条件下,碎胀系数Kp越大、压实衰减速率越小,中高层位关键层回转下沉量越小、破断下沉强度越缓和,充分采动后垂向影响高度∑hi越小。

3 采场应力及覆岩破断运动数值分析

3.1 采场应力分布规律

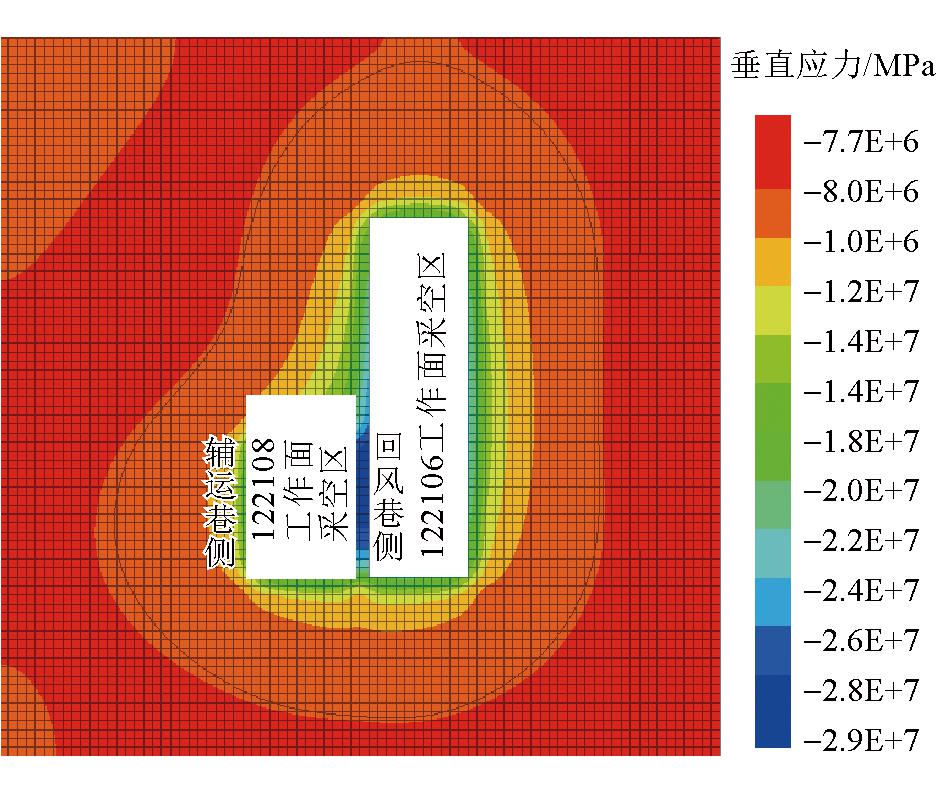

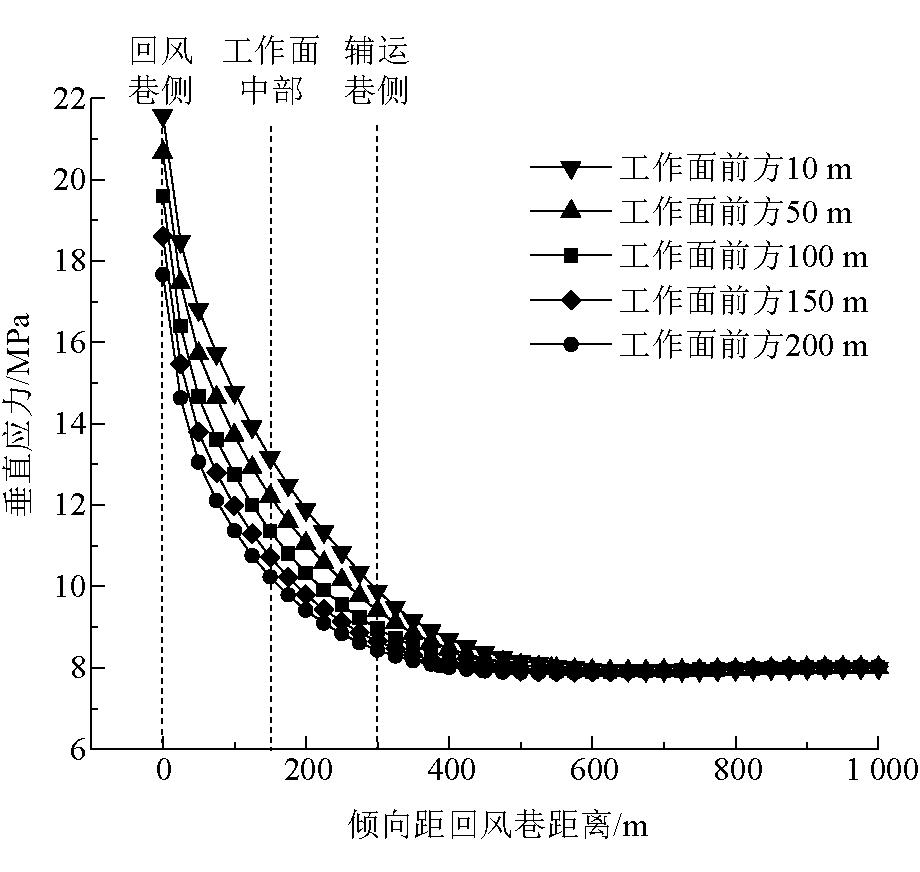

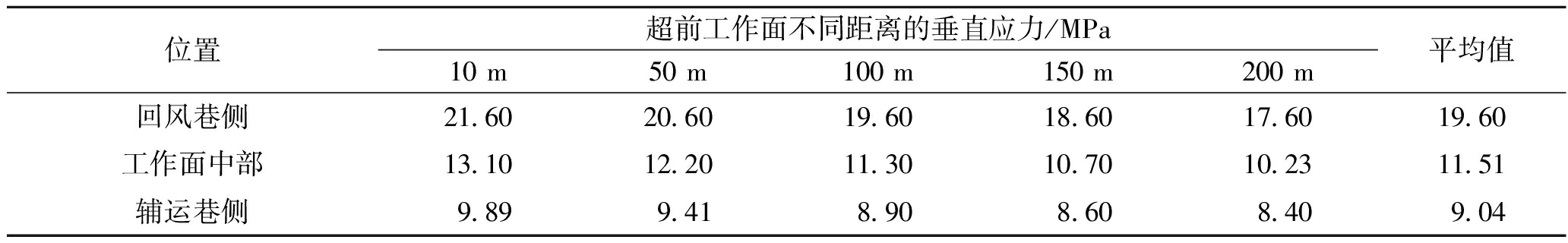

基于曹家滩煤矿122108工作面开采工艺及地质条件参数,采用有限元分析软件FLAC对采场应力及覆岩破断运动特征进行了数值计算,模型大小X×Y×Z=2 000 m×2 000 m×300 m,122108工作面及邻近采空区工作面长度280 m、采厚10 m,当122108和122106工作面推进距离分别为500 m和1 000 m时,工作面前方煤体应力分布特征分别如图7和图8所示。

图7 垂直应力云图

图8 工作面倾向垂直应力分布曲线

由图7和图8可知,倾向方向上,工作面前方煤体垂直应力随着超前工作面距离增大而衰减;工作面前方0~200 m范围内,回风巷侧和工作面中部平均垂直应力分别为辅运巷侧的1.27和2.17倍,并随着与工作面距离的增大而衰减。

工作面两巷超前垂直应力分布特征见表3。由表3可知,倾向垂直应力整体分布特征为:回风巷侧>工作面中部>辅运巷侧,回风巷侧煤体是侧向采空区顶板岩层应力转移的重要承载结构体。

表3 工作面两巷超前垂直应力分布特征

位置超前工作面不同距离的垂直应力/MPa10 m50 m100 m150 m200 m平均值回风巷侧21.6020.6019.6018.6017.6019.60工作面中部13.1012.2011.3010.7010.2311.51辅运巷侧9.899.418.908.608.409.04

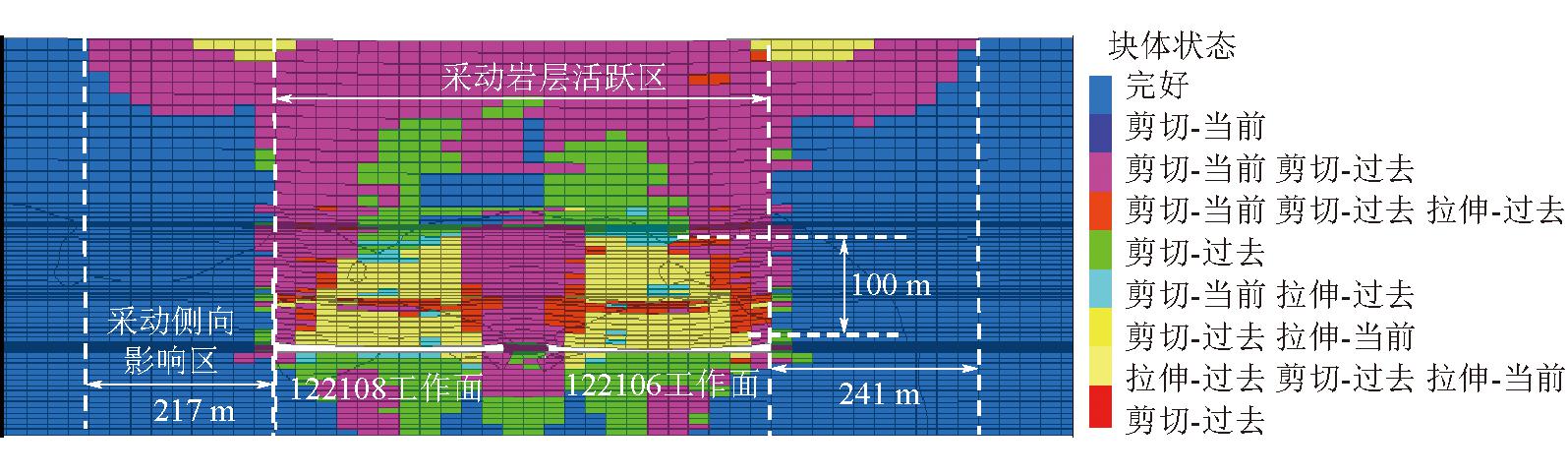

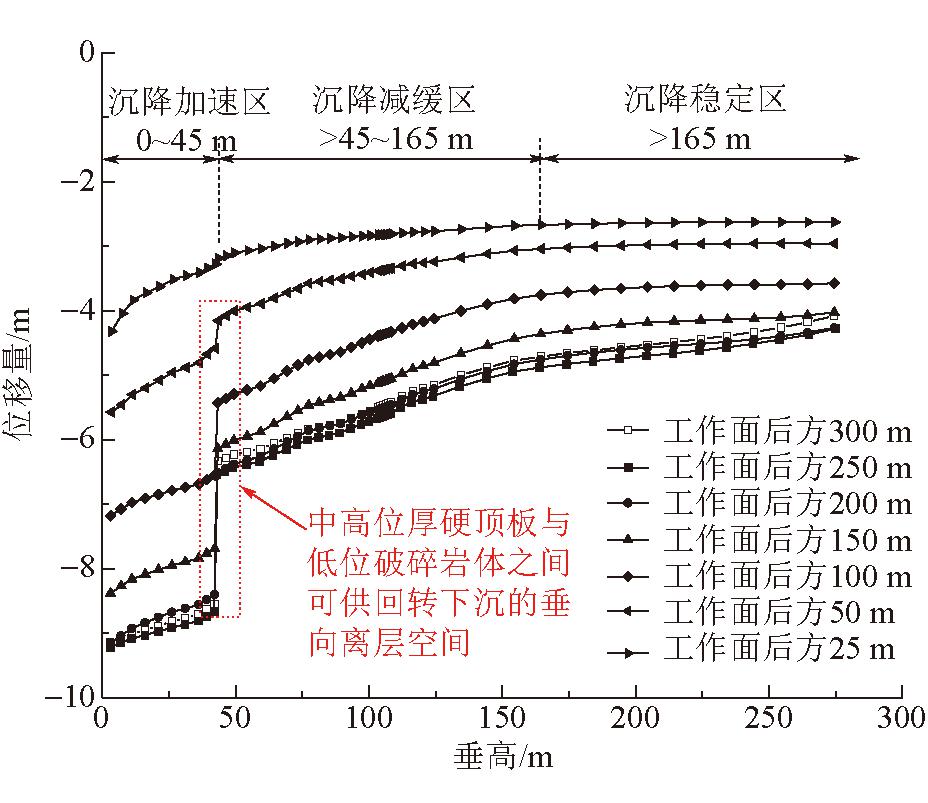

3.2 覆岩破断运动规律

工作面覆岩破断塑性区计算结果如图9所示。覆岩破断剖面整体呈现以回风巷为对称轴的“倒漏斗形”,破断上边界可达地表。同时,底板以剪切破坏为主,最大破裂深度>50 m;顶板垂高100 m以内以拉伸破裂区为主,100 m以上至地表以剪切破坏为主。

图9 工作面覆岩破断塑性区计算结果

根据模型计算得到的下沉位移量结果,提取得到不同垂高顶板岩层破断下沉曲线如图10所示。由图10可知,受到顶板厚硬关键层支撑作用,采空区后方各处顶板岩层下沉量呈现明显分区特征:垂高0~45 m的低位直接顶及关键层为沉降加速区,最大下沉量9.14 m;垂高>45~165 m的中高层位顶板及关键层为沉降减缓区,最大下沉量6.33 m;垂高>165 m至地表的高位顶板及松散层为沉降稳定区,最大下沉量4.66 m。同时,在垂高45 m处的沉降减缓区下分界面上,顶板沉降量出现断崖式下降,岩层之间出现最大值为2.3 m的垂向离层空间。

图10 采空区上覆岩层破断下沉位移曲线

综上,0~45 m范围内的加速沉降区顶板岩层与上述“第一阶段”的低位直接顶及关键层破断运动特征基本吻合:顶板岩层随着工作面推采破断活跃、下沉速率较高,岩层垮落并充实采空区。同时,>45~165 m范围内的沉降减缓区因存在多层复合厚硬顶板岩层结构,当低位直接顶及关键层垮落后,中高位关键层仍处于悬露状态,下沉量随着工作面推采缓慢增加、显著滞后于工作面。因下沉速率存在差异,中高位厚硬顶板与低位破碎破岩体之间产生了可供回转下沉的垂向位移空间,整体破断特征与上述理论分析基本吻合。

4 大采高厚硬顶板活动特征

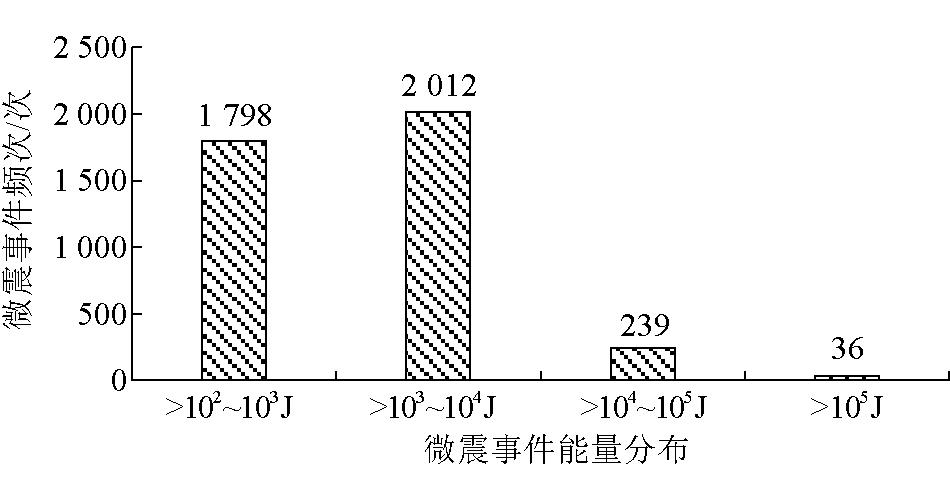

在2021年10月4日-12月31日(推进距离4 637.5~5 384.8 m)期间,监测到122108工作面顶板破断微震事件4 085个,总能量2.45×107 J,平均能量6×103 J。顶板破断整体以103 J以上中高能量事件为主,合计占比达到55.99%,如图11所示。

图11 不同能量等级微震事件分布

4.1 倾向顶板活动特征

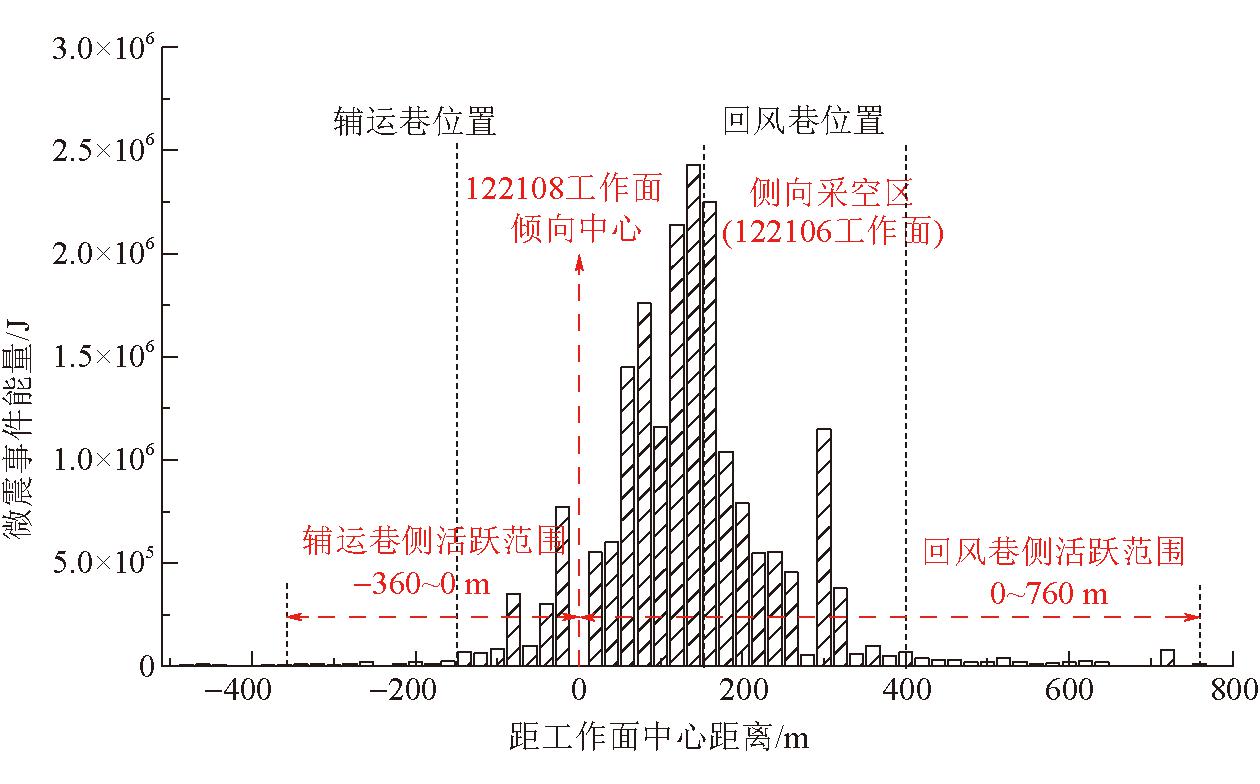

倾向顶板破断能量整体以122108工作面回风巷为中心呈正态分布,辅运巷及回风巷侧顶板破断微震事件活跃范围分别为360 m和760 m,事件总能量分别1.18×107 J和7.91×106 J,采空区侧顶板微震事件分布具有大范围、高能量特点,表明受工作面采动影响,回风巷邻空侧向顶板发生了较大范围高强度二次破断,顶板破碎程度进一步增大。微震事件沿工作面倾向分布如图12所示。

图12 微震事件沿工作面倾向分布

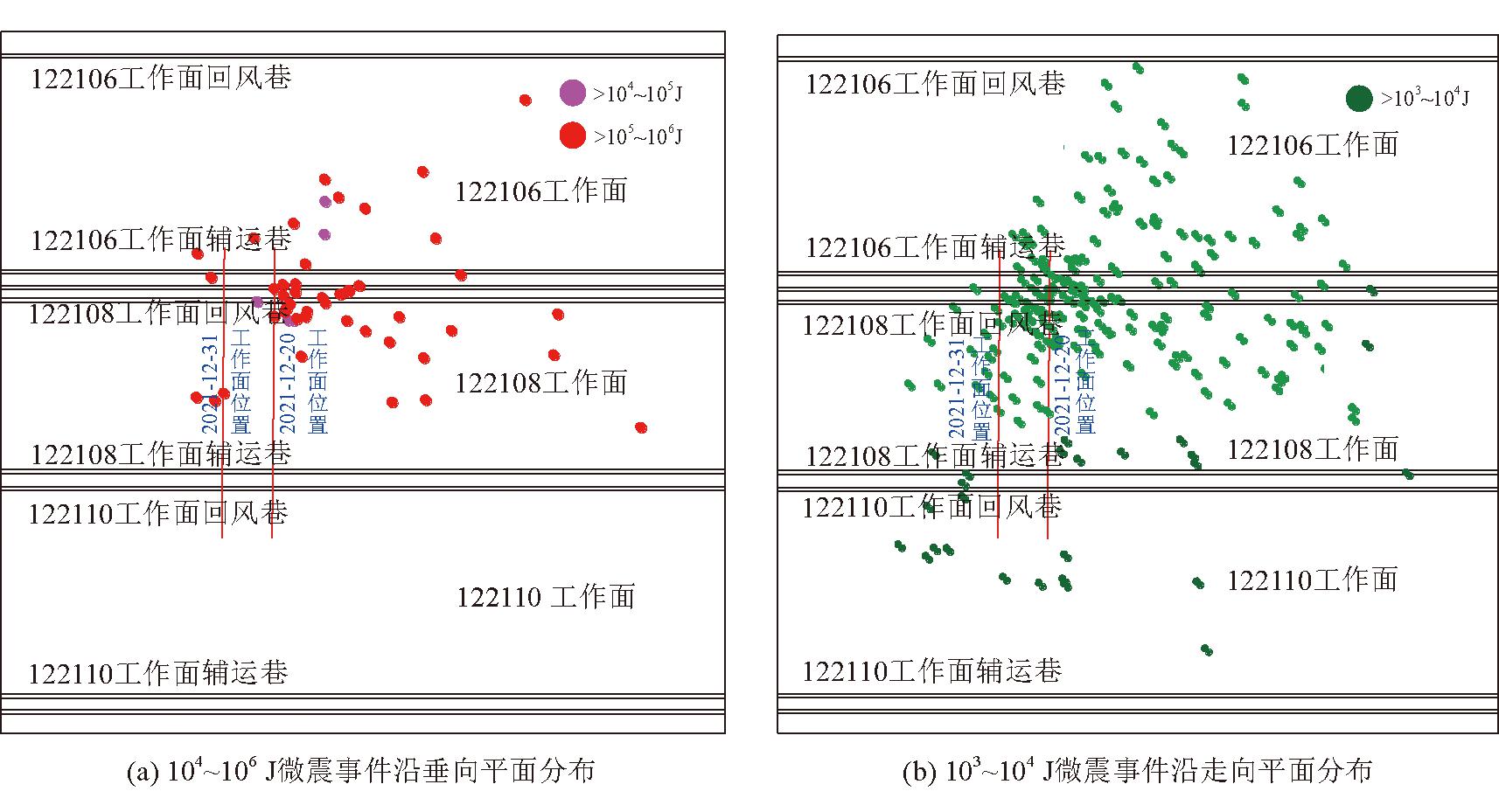

4.2 走向顶板活动特征

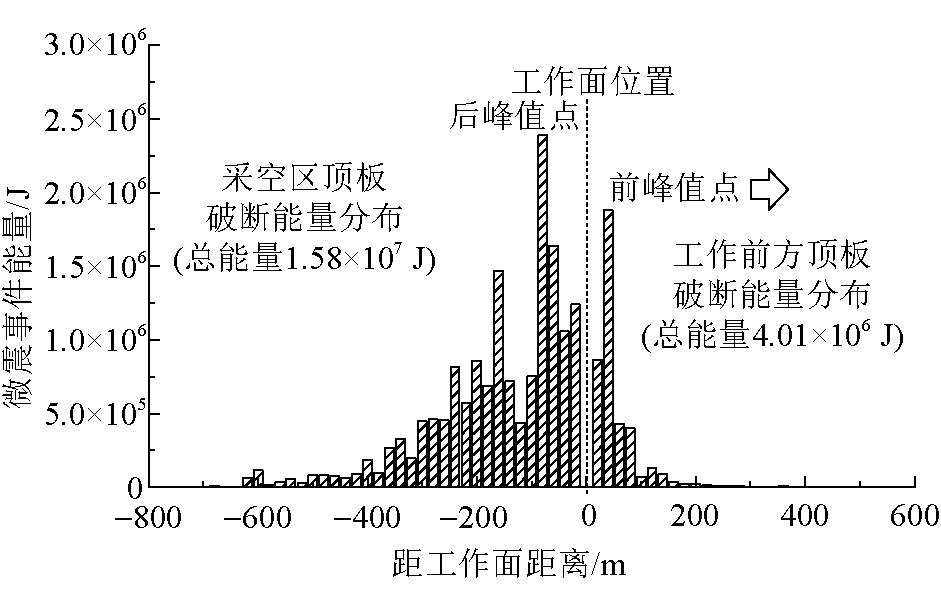

工作面走向采动影响范围为工作面前方120 m至工作面后方400 m,工作面前后方顶板微震事件总能量分别为4.01×106 J和1.58×107 J。工作面推采后,采空区上方岩层破断能量大量释放,顶板破断呈现明显滞后性。微震事件沿走向平面分布如图13所示。

图13 微震事件沿走向平面分布

工作面走向微震事件分布如图14所示。由图14可知,工作面前方20~40 m和后方60~80 m处微震事件能量分别为1.88×106 J和2.39×106 J,分别为工作面顶板破断走向前、后峰值点。破断能量突增表明该区域内岩层破断活跃程度增强,表明顶板“悬臂梁”结构超前破断点分布在工作面前方20~40 m范围内;采空区后方60~80 m处顶板发生了较为剧烈的破断,顶板加速下沉。

图14 工作面走向微震事件分布

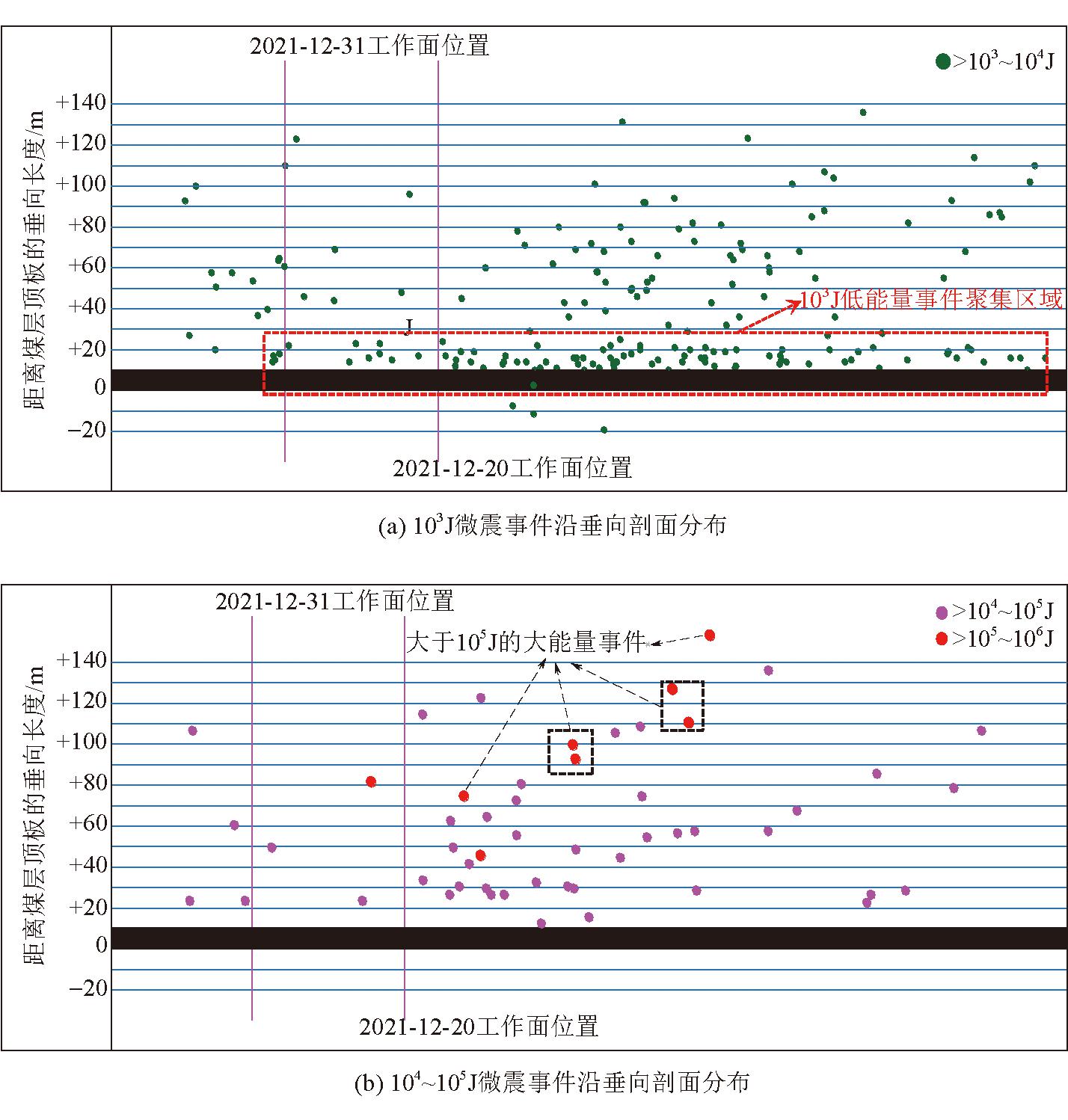

4.3 顶板垂向活动特征

微震事件沿垂直方向分布如图15所示。由图15可知,103 J低能量事件聚集分布区域为垂高0~40 m范围内的低层位顶板岩层内,根据表1岩层柱状信息,对应位置为序号19~25的低位顶板岩层,最大厚度13.5 m,呈现出“层位低、厚度小、破断强度低”的特点;104 J以上中高能量事件主要分布在工作面后方,顶板岩层破断显著滞后工作面;105 J以上大能量事件以垂高70~150 m的中高层位顶板岩层为主,对应位置为厚度26.15 m的中粒砂岩、厚度13.3 m粉砂岩和厚度29.3 m粉砂岩,呈现出“层位高、厚度大、破断强度高”的特点。

图15 微震事件沿垂直方向分布

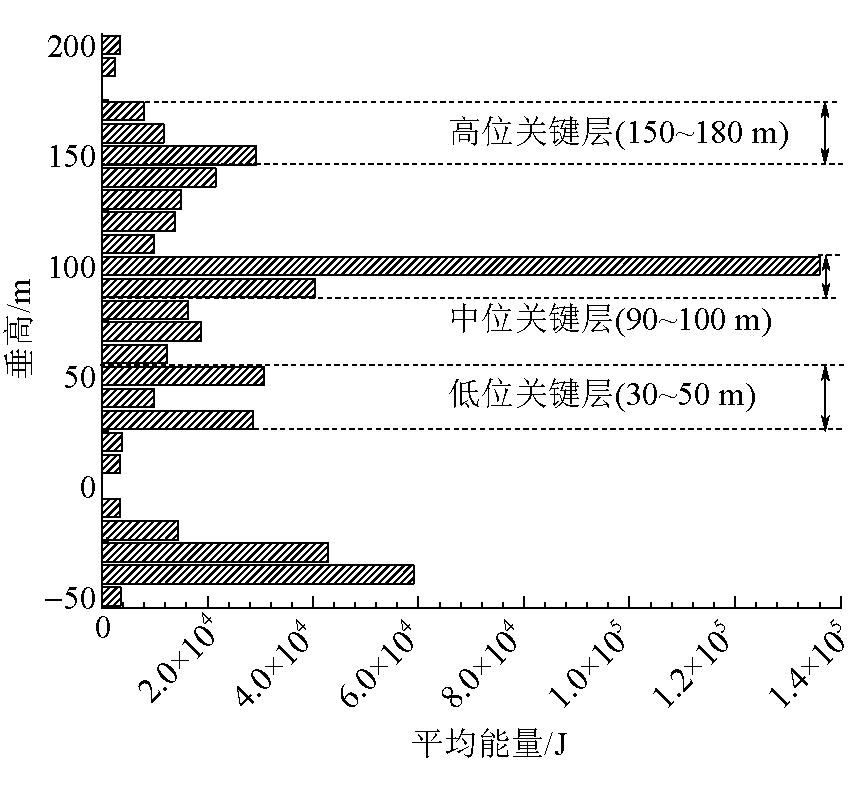

顶板岩层微震事件平均能量垂向分布特征如图16所示。由图16可知,上覆岩层破断强度可划分为3个关键层分布区域:低位关键层区域(垂高30~50 m,平均破断能量2.31×104 J)、中位关键层区域(垂高90~100 m,平均破断能量8.80×104 J)和高位关键层区域(垂高150~180 m,平均破断能量1.63×104 J),破断能量强度大小排序为中位关键层>低位关键层>高位关键层。

图16 微震事件平均能量垂向分布情况

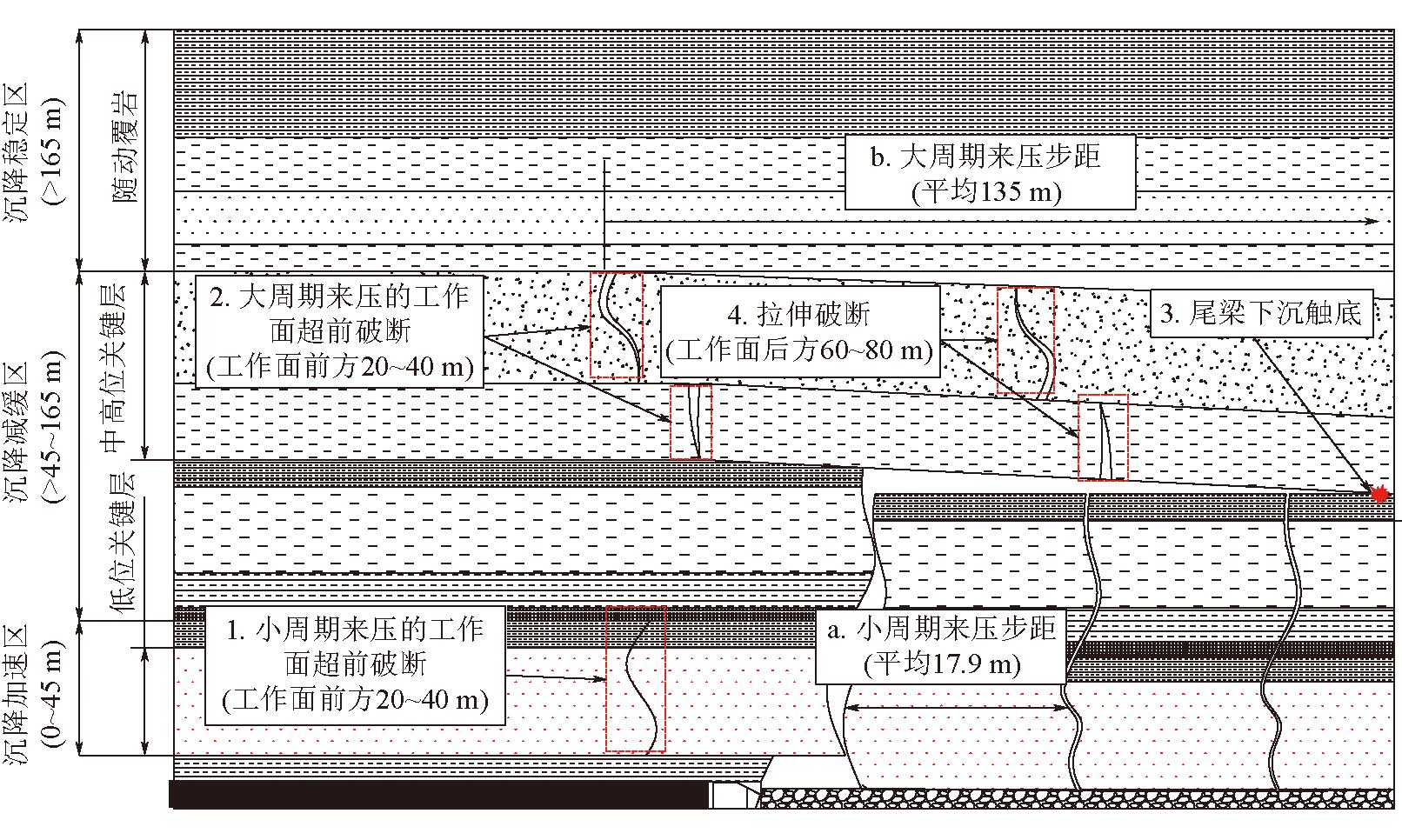

5 “大、小周期来压”形成过程分析

多关键层顶板结构岩层破断及工作面来压机理示意如图17所示。结合理论分析、数值计算,以及矿压和顶板微震监测结果,将122108工作面“大、小周期来压”的形成过程还原如下。

图17 多关键层顶板结构岩层破断及工作面来压机理示意

(1)小周期来压形成过程。随着工作面推进距离增加,低位关键层悬臂梁长度逐渐增大,当增至一定长度后(图17中序号a,平均为17.9 m),该结构开始弯曲下沉并于某一时刻达到其拉伸强度极限,发生破断(图17中序号1),表现为工作面前方20~40 m出现微震事件能量区域峰值点。此时,工作面周期来压形成,而煤层中高位关键层顶板仍处于悬顶的状态。

(2)大周期来压形成过程。当工作面经历几次小周期来压后,中高位厚硬顶板悬顶长度(图17中序号b,平均为135 m)达到其强度极限并发生破断(图17中序号2),并与小周期来压产生载荷叠加效应,此时工作面形成大周期来压。与此同时,由于中高位关键层悬顶破断距离加长、当悬臂梁尾部触底时(图17中序号3),悬臂梁中部因弯矩过大而发生拉伸破断(图17中序号4),表现为工作面后方60~80 m出现微震事件能量区域峰值点。最后,尾部悬臂梁的下沉回转运动将对低位破碎岩层产生二次扰动效应,这进一步扩大和加剧了采空区上覆岩层整体破断活跃范围及程度,表现为大量微震监测事件分布在工作面采空区后方顶板内。

6 结论

(1)矿压实测结果表明,曹家滩大多关键层厚硬顶板采高综放工作面整体来压较强,并存在明显“大、小周期来压现象”。小周期来压步距10.0~20.0 m,平均来压步距17.9 m,大周期来压步距14.6~64.0 m,平均来压步距26.4 m,大周期来压间距54.5~255.0 m,平均来压步距135.0 m;邻采空区侧向顶板受工作面采动影响强烈,邻采空区回风超前变形严重,片帮及底鼓现象频繁发生。

(2)煤体应力实测和数值计算结果表明,工作面两巷采动应力分布特征存在较大差异。回风巷和辅运巷超前应力影响范围分别为95.8 m和60.6 m,应力集中系数分别为2.24和1.71,采动应力峰值点分别分布在工作面前方34.30 m处和工作面后方44.25 m处。同时,本工作面开采时,相邻采空区破碎顶板将发生高强度二次破断,大能量微震事件增多,回风巷邻空侧顶板的二次采动影响明显。

(3)顶板微震监测结果表明,高低层位多关键的组合破断是工作面“大周期来压”的关键诱因。工作面顶板0~45 m范围内的中低位关键层平均破断步距为17.9 m,具有“破断层位低、厚度小、强度低”的特点,是影响工作面“小周期来压”的主要顶板岩层区;>45~165 m范围内中高位顶板平均破断步距135 m,具有“破断层位高、厚度大、强度高”的特点,是“大周期来压”的主要影响顶板岩层区。同时,降低工作面“大周期”来压强度和频率可对中高位关键层顶板破断运动进行干预和控制。

[1] 缪协兴,陈荣华,浦海,等.采场覆岩厚关键层破断与冒落规律分析[J].岩石力学与工程学报,2005,24(8):1289-1294.

[2] 缪协兴,茅献彪,钱鸣高.采动覆岩中关键层的复合效应分析[J].矿山压力与顶板管理,1999(3/4):19-21.

[3] 贾剑青,王宏图,唐建新,等.硬软交替岩层的复合顶板主关键层及其破断距的确定[J].岩石力学与工程学报,2006,25(5):974-978.

[4] 娄金福.复合顶板动压巷道变形响应特征与失稳机理研究[J].煤炭科学技术,2016,44(10):112-119.

[5] 许家林,陈稼轩,蒋坤.松散承压含水层的载荷传递作用对关键层复合破断的影响[J].岩石力学与工程学报,2007,26(4):699-704.

[6] 刘开云,乔春生,周辉,等.覆岩组合运动特征及关键层位置研究[J].岩石力学与工程学报,2004,23(8):1301-1306.

[7] 舒龙勇,邓志刚,常未斌,等.厚硬火成岩的关键层复合效应及致灾机理分析[J].煤炭科学技术,2014,42(7):37-41.

[8] 钱鸣高,缪协兴,许家林,等.岩层控制的关键层理论[M].徐州:中国矿业大学出版社,2003.

[9] 钱鸣高.煤炭的科学开采及有关问题的讨论[J].中国煤炭,2008,34(8):5-10,20.

[10] 钱鸣高,缪协兴,许家林.岩层控制中的关键层理论研究[J].煤炭学报,1996,21(3):225-230.

[11] 侯朝炯,李学华.综放沿空掘巷围岩“大、小”结构的稳定性原理[J].煤炭学报,2001,26(1):1-7.

[12] 任飞鹏,管芙蓉.浅埋深厚积岩复合关键层作用下工作面围岩活动规律[J].煤矿安全,2016,47(10):191-197.

[13] 付宝杰,高明中,涂敏,等.关键层的复合效应及其对矿压显现的影响[J].采矿与安全工程学报,2016,33(2):221-225.

[14] 潘红宇,李树刚,张涛伟,等.Winkler 地基上复合关键层模型及其力学特性[J].中南大学学报(自然科学版),2012,43(10):4050-4056.

[15] 侯忠杰,张杰.厚松散层浅埋煤层覆岩破断判据及跨距计算[J].辽宁工程技术大学学报,2004(5):577-580.

[16] 褚建伟,张基伟.大采高工作面复合关键层破断模式与矿压显现机理研究[J].中国煤炭,2017,43(11):55-59.

[17] 郑凯歌,王林涛,李彬刚,等.坚硬顶板强矿压动力灾害演化机理与超前区域防治技术[J].煤田地质与勘探,2022,50(8):62-71.

[18] 鞠金峰,许家林,朱卫兵,等.7.0 m支架综采面矿压显现规律研究[J].采矿与安全工程学报,2012,29(3):344-350.

[19] 许家林,朱卫兵,鞠金峰.浅埋煤层开采压架类型[J].煤炭学报,2014,39(8):1625-1634.

[20] 黄庆享,刘文岗,田银素.近浅埋煤层大采高矿压显现规律实测研究[J].矿山压力与顶板管理,2003(3):58-59.

[21] 许家林,鞠金峰.特大采高综采面关键层结构形态及其对矿压显现的影响[J].岩石力学与工程学报,2011,30 (8):1548-1556.

Study on strong mine pressure behavior and overburden fracture movement law of multi-layer thick and hard roof in Yushen mining area

移动扫码阅读

- 相关推荐