深部矿井高温采煤工作面热源及温度场演化规律分析

时间:2024-08-20 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

深部矿井高温采煤工作面热源及温度场演化规律分析

0 引言

煤炭是国家能源供应安全的压舱石,是我国能源结构中的重要组成部分[1]。随着浅部煤炭资源逐渐枯竭,煤炭开采正在向深部进行[2]。但深井开采面临开采环境复杂、灾害多发、防治难度大等难题[3]。其中,矿井热害问题尤为严重,对职工的身心健康和矿井安全高效生产产生不利影响[4-5]。因此,研究矿井热害防治具有重要的现实意义。

机械降温是目前高温热害矿井热环境控制有效的技术手段[6]。然而目前的机械降温在实际应用过程中的效果并不理想,其主要原因是对井下作业空间温度场的演化规律掌握不够清晰,导致风温预测不精准,进而造成冷负荷设计值偏小。因此,有必要对作业空间温度场演化规律进行深入研究。

国内外关于深部矿井高温作业空间温度场演化规律取得丰硕的研究成果。王运敏等[7]概述了矿井通风传热理论发展脉络和矿井降温技术研究现状,剖析了目前常用的降温技术特点;吴文博等[8]对程潮铁矿深部开采通风系统进行了优化与热害模拟研究。部分学者通过优化通风路线、减小巷道通风阻力、增大井下通风风量、减少局部热源等方式对井下热化环境进行控制与优化[9-11];CHU Z X等[12]采用人工识别长壁采煤工作面,模拟捕获地下长距离气流热力参数特征及变化特征,进一步分析了掘进工作面的冷却性能;WANG X Q 等[13]通过现场测量与数值模拟相结合的方法,对康矿W3101工作面及进风巷进行了冷风冷却后的研究,结果表明,仿真结果能有效反映工作环境的温湿度变化情况,按照改进方案布置空冷器,可有效减少工作面出口温度;CHEN X J等[14]基于CFD对采煤工作面通风冷却模型进行了优化;聂凤祥等[15]通过实践对采煤工作面高温热源及温度变化规律进行了分析研究;张正开[16]利用Fluent模拟了不同进风温度下采煤工作面风温变化,分析了不同进风温度下工作面热环境改善效果,依据分析结果和计算公式得出采面需冷量;张源等[17]通过自主研发的高地温巷道热环境相似模拟试验系统分别对高地温巷道和复合阻热圈巷道围岩的温度场分布、演化规律进行了深入研究;张树光[18]建立了矿井巷道温度场的数学模型,探究了温度场对埋深、风速的敏感性;WU Qiang等[19]通过建立矿井温度场数学模型,并利用边界元法对其进行数值模拟,对温度场的分布规律进行了分析研究。

以上研究主要揭示了围岩热物性、风流参数对作业空间温度场演化规律,然而作业空间温度场受多种因素耦合作用影响,且各因素对温度场的影响机制不尽相同。因此,针对深部矿井高温采掘作业空间温度场演化规律,应综合考虑各热源的散热特性,进行较为全面的分析和研究。本文以平煤股份十矿为工程背景,通过对高温采煤工作面热源进行分析,建立了采煤工作面温度场数值模型,分析了多热源影响下的温度场演化规律,研究成果可为矿井热害治理工作及降温系统设计提供参考和理论依据。

1 采煤工作面热环境分析

1.1 工作面概况

选取平煤股份十矿己17-24090采煤工作面为试验工作面,该工作面位于十矿二水平己四采区,地面对应位置标高+230~+300 m,工作面标高-565~-628 m,工作面埋深795~928 m。据矿井资料显示,矿井平均地温梯度为3.4 ℃/hm,局部地温梯度高达4.6 ℃/hm。

1.2 现场测试

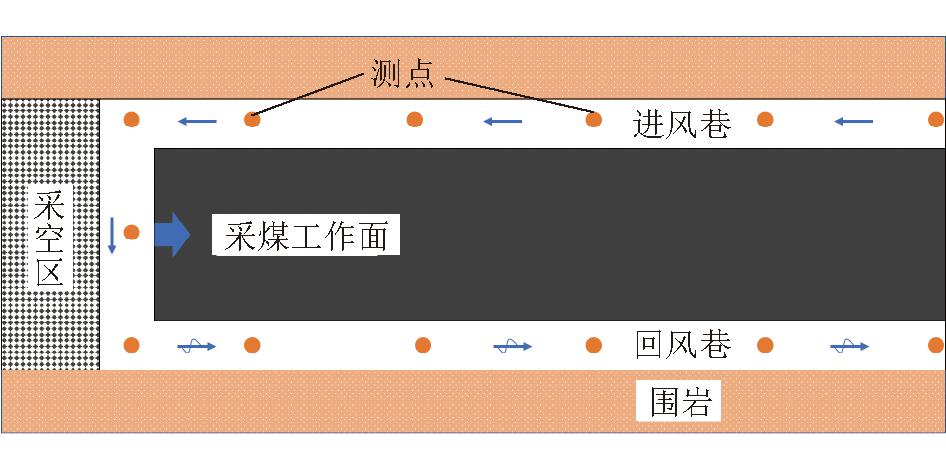

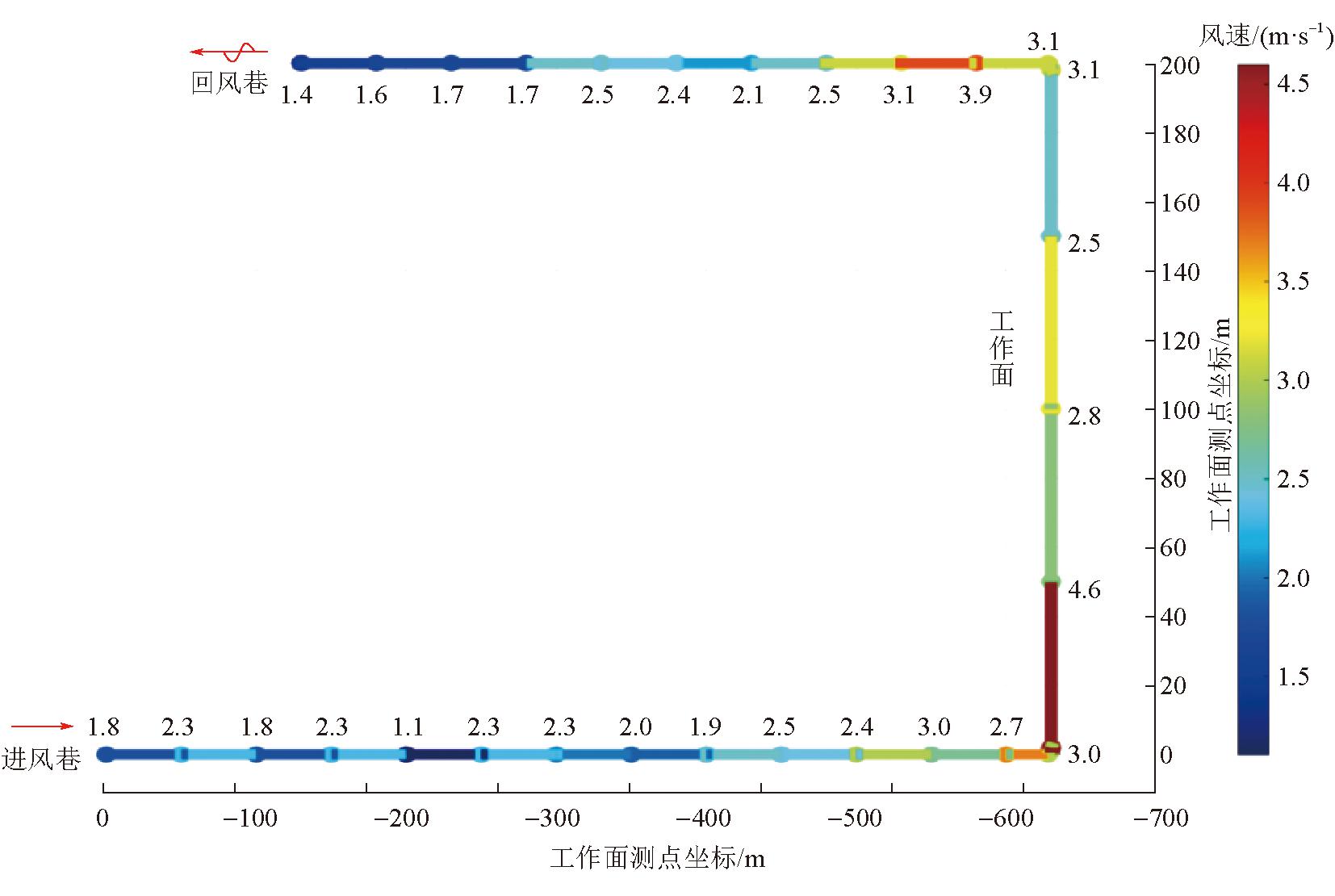

(1)测点布置。以进风巷巷口为起点,沿通风路径每隔100 m布置一测点(工作面每隔50 m布置一测点),如图1所示。

图1 工作面热环境参数测点布置

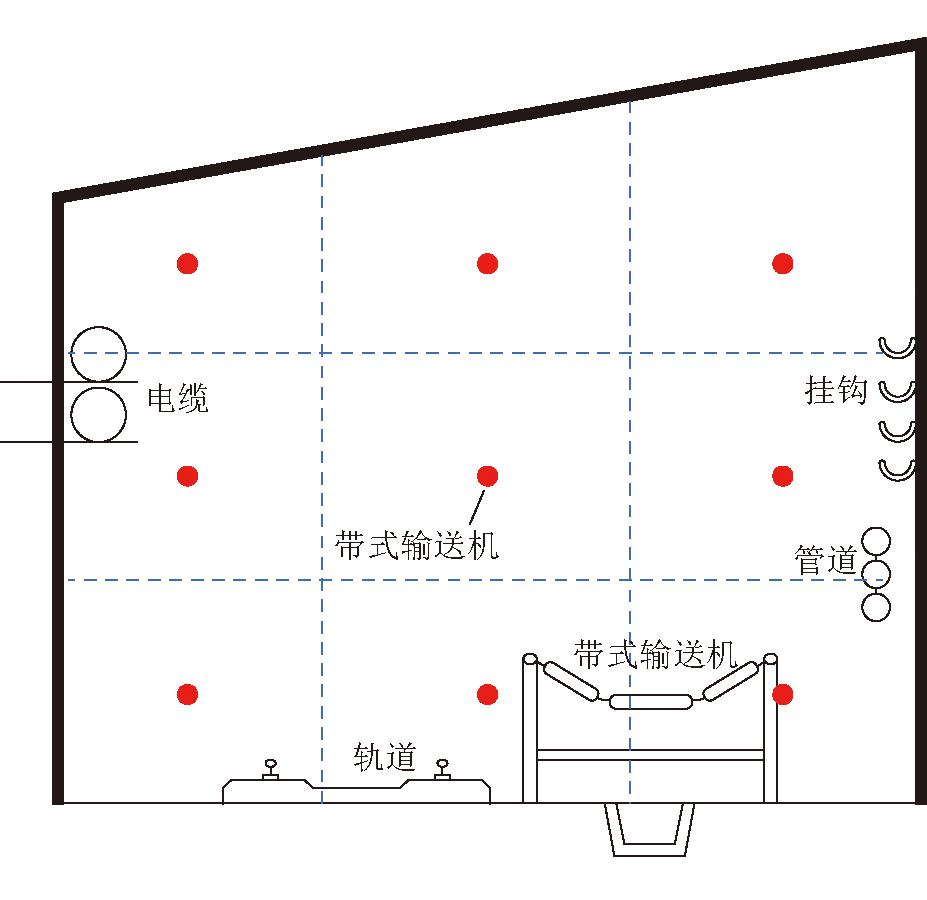

(2)现场测试方法。利用分格定点法,将巷道断面划分成9个大致相等的方格,如图2所示。采用逐点测量法,使用YWSD50/100(A)矿用本安型温湿度检测仪对风流的干球温度、湿球温度进行测定;使用CFJD25型煤矿用机械电子式风速表测定每个方格中心点风速,1 min内完成所有方格的测定,对于每个断面,需对9个点的测定值平均处理,确定断面间隔测点位置的风流干球温度、湿球温度及风速。

图2 分格定点法测点布置

1.3 测试结果及分析

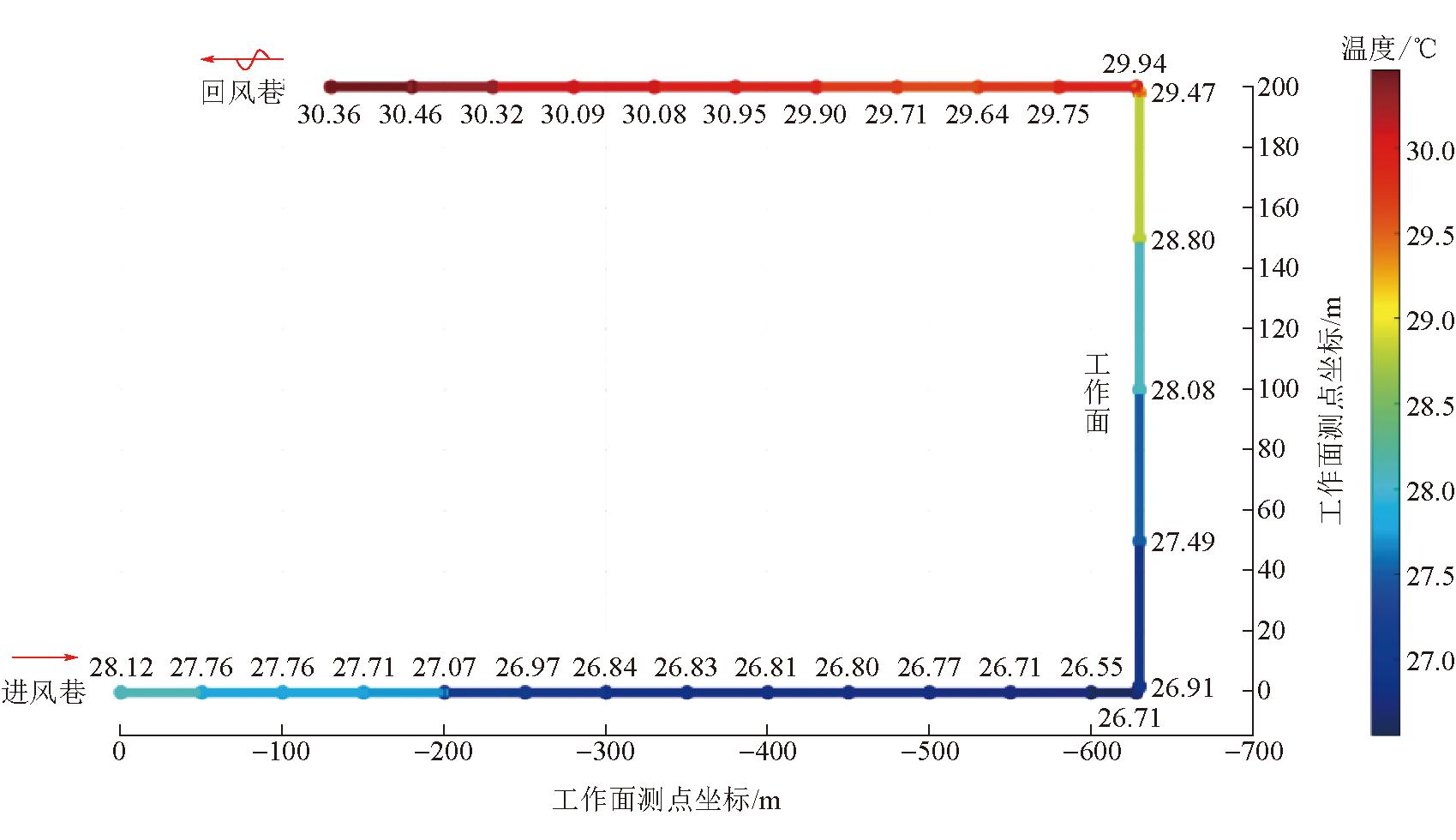

己17-24090采煤工作面风流干球温度分布情况如图3所示。由图3可知,由于进风巷长时间通入冷风,较早地达到热平衡状态,对风流的加热作用及其与风流间的换热强度逐渐降低,加之采用强力喷雾的方式对巷道及工作面进行降温,使得风流温度逐渐降低。当风流到达工作面时,新剥落煤块温度较高,不断对风流进行加热,使其温度逐渐升高。风流流经回风巷时,围岩对其进行持续加热,使其温度依然不断升高。

图3 工作面风流干球温度分布

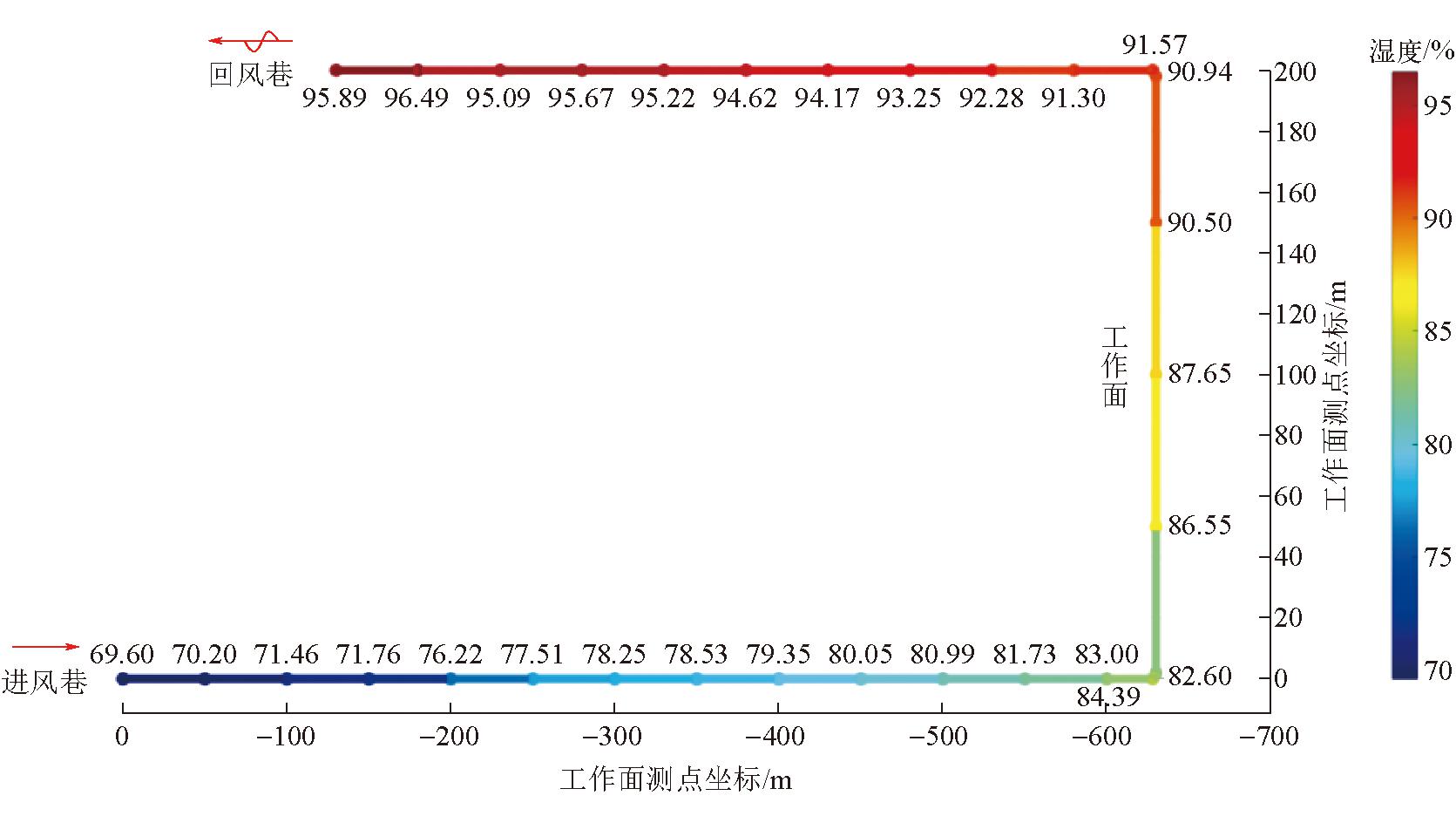

己17-24090采煤工作面风流湿度分布如图4所示。

图4 工作面风流湿度分布

由图4可知,风流湿度沿通风路径逐渐增加,其中进风巷、工作面及回风巷的平均风流湿度分别为77.35%、87.65%、94.14%。在通风路径前段,风流湿量主要来自围岩,在接近工作面地点,由于作业频繁,实施喷水作业以及采空区大量热量散出,导致湿度急剧升高。

己17-24090采煤工作面风速分布如图5所示。由图5可知,靠近工作面的风流速度较大,工作面、进风巷以及回风巷中的风流速度平均值分别为2.9、2.5、2.4 m/s。

图5 工作面风速分布

2 采煤工作面热源分析

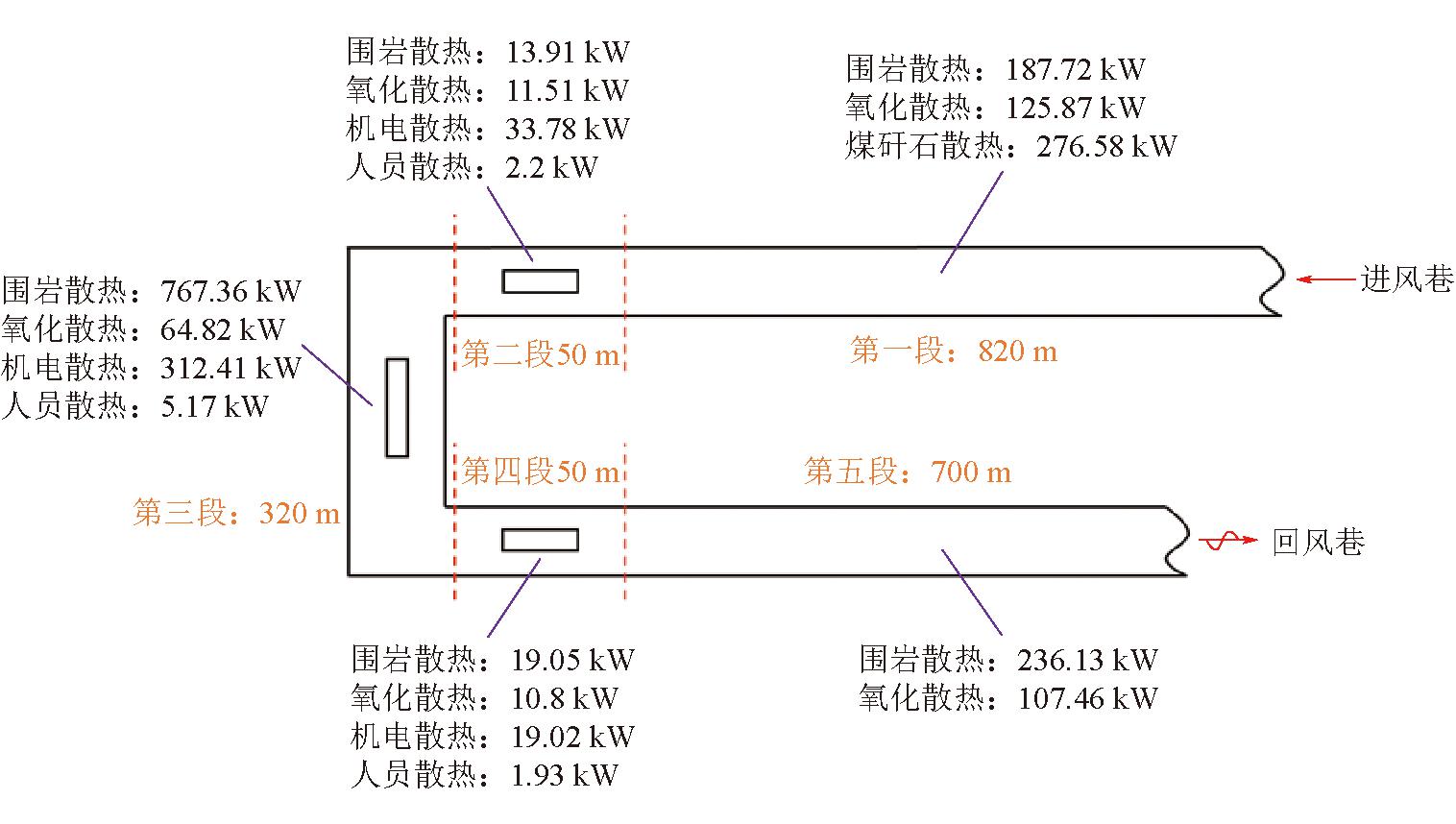

明确采煤工作面热源分布及其对工作面温升的影响情况是掌握采煤工作面温度场演化规律的前提。因此,对己17-24090采煤工作面热源类型及其分布进行了现场调研。根据工作面机械运行及人员工作状态,将工作面划分为5段,并分别对各段热源及其散热量进行统计和计算,调研结果如图6所示。由图6可知,围岩散热及矿物氧化放热遍布整个采煤工作面及两巷,机械设备和人员主要集中在工作面和两巷距端头(工作面与进风/回风巷相连接的地方)50 m范围内。在第一段中,相对于其他段增加了煤和矸石运输时对巷道的放热。因煤矸石在运输途中不断与空气进行热交换,散热量大。同时采煤机和刮板输送机等机电设备散热量达到312.41 kW。

注:第三段:320 m是2个端头之间距离(采场长度),图中两虚线的距离。

图6 工作面热源类型及散热量

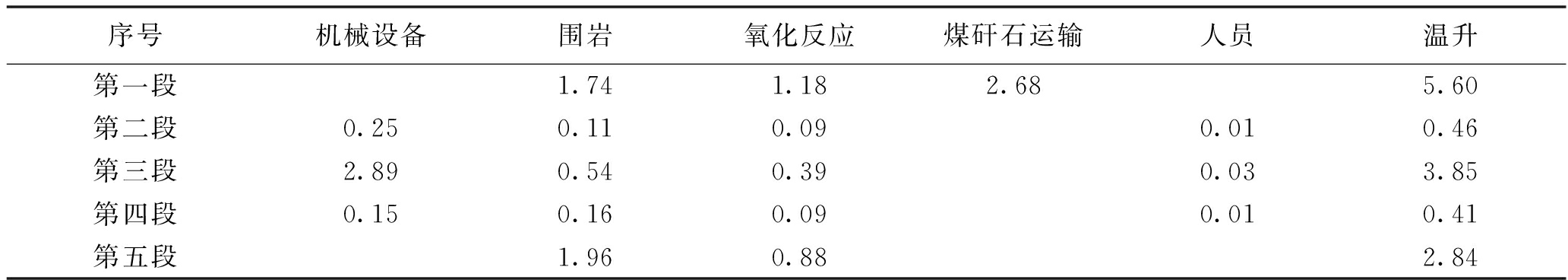

为进一步明确各热源对井下温升的影响,对各热源散热量占比进行统计。根据各热源分段散热量,通过式(1)可以计算出各段内空气温度的变化,见表1。

表1 工作面热源贡献统计 ℃

序号机械设备围岩氧化反应煤矸石运输人员温升第一段1.741.182.685.60第二段0.250.110.090.010.46第三段2.890.540.390.033.85第四段0.150.160.090.010.41第五段1.960.882.84

Qz=cm△t

(1)

式中:Qz——空气吸收的热量,kW;

c——巷道中空气的比热容;

m——空气质量流量,kg/s;

△t——风流升高或降低的温度差,℃。

式(1)中,c由空气比热容与温度和压力的关系表所得,巷道中空气比热容为1.401 7 kJ/(kg·℃)。

由表1可知,机械设备散热可使工作面温升3.29 ℃,围岩散热可使工作面温升4.51 ℃,氧化反应散热可使工作面温升2.63 ℃,煤矸石散热可使工作面温升2.68 ℃,人员散热可使工作面温升0.05 ℃。

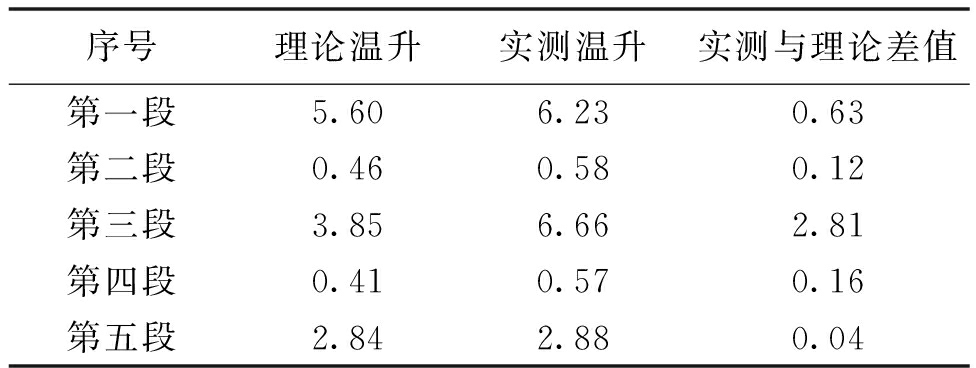

为判断理论分析的准确性,对各热源进行了现场统计,并与理论计算结果进行对比,见表2。由表2可知,理论计算热源散热可使工作面温升13.16 ℃,而实测热源散热可使工作面温升16.92 ℃,实测数据比计算值高出3.76 ℃,这是因为在计算过程中忽略了部分热源的散热,如高温涌水散热、风流内部压缩焓增等。同时,第三段内现场实测的温度差值比计算差值大2.81 ℃,主要因为计算散热量中没有加入采空区散热。因此,可以推断采空区的散热导致的温升约2.81 ℃。

表2 理论计算与实测对比 ℃

序号理论温升实测温升实测与理论差值第一段5.606.230.63第二段0.460.580.12第三段3.856.662.81第四段0.410.570.16第五段2.842.880.04

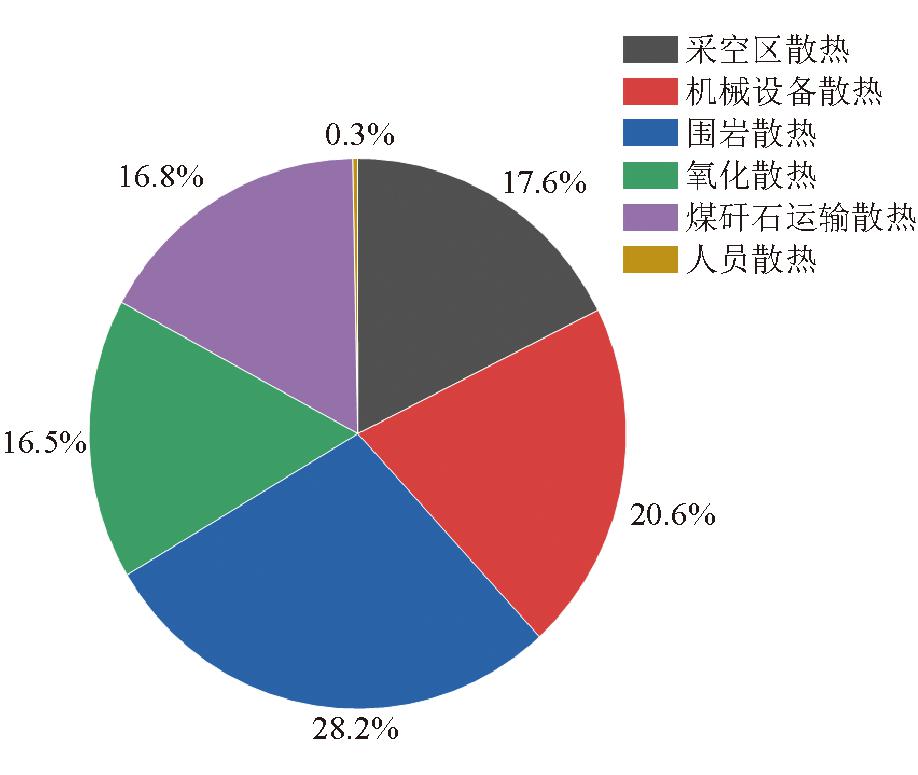

为进一步分析各热源对井下温升的贡献度,对不同类型热源散热量进行了统计分析,结果如图7所示。由图7可知,围岩散热量占比最大为28.2%,这是因为巷道壁面温度较高,热量由壁面传导至风流,导致风流温度升高。同时机械设备在运行时也会放出较多的热量,占比为20.6%。氧化散热、煤矸石运输散热和采空区散热十分相近,占比分别为16.5%、16.8%和17.6%。

图7 工作面各热源散热比例

3 采煤工作面温度场演化规律

3.1 数值模型建立

(1)基本假设条件。为便于分析和计算,对巷道围岩进行合理化假设:热量只沿巷道径向传递,无内热源;岩体各向同性且热物理性质稳定;传热过程不考虑热辐射,无相变;围岩与风流热交换为一维沿径向的非稳态过程;不考虑采空区漏风,并将采空区散热设置为恒定热源;工作面热源仅限围岩和机电设备散热,其他热源忽略不计。

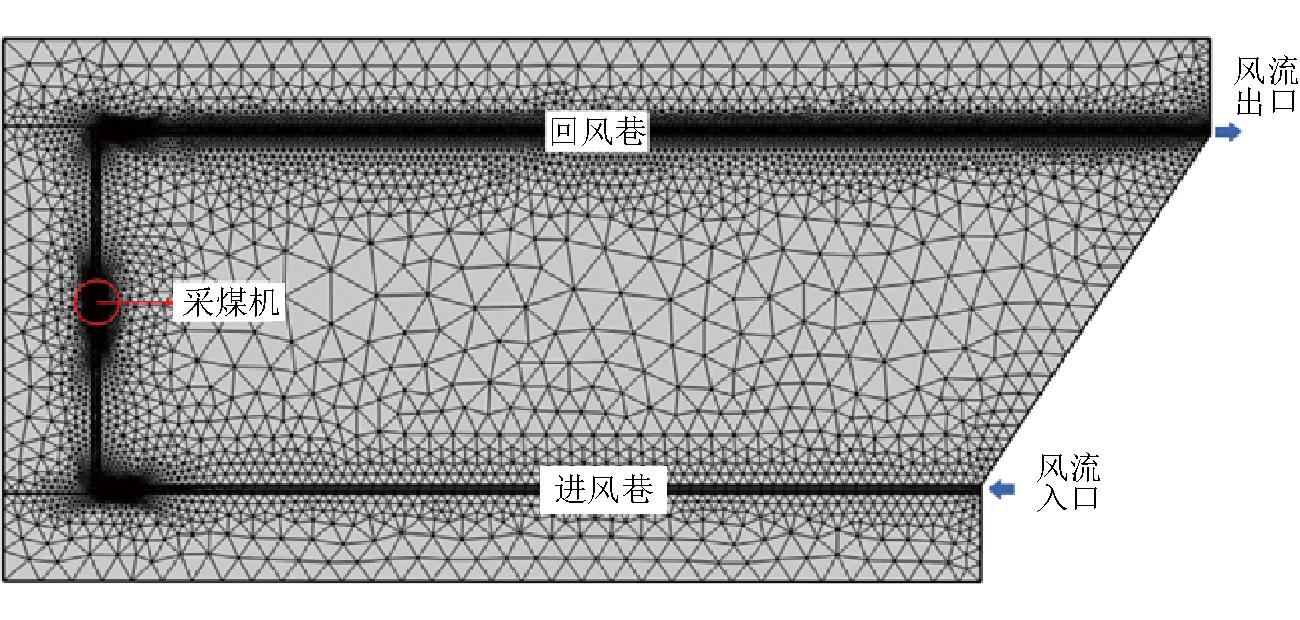

(2)模型建立。基于以上假设,将模型简化为二维平面模型,如图8所示。采煤工作面模型长度为1 000 m,巷道半径为1.5 m(依据水力半径计算),围岩调热圈范围一般为15~40 m,本模型取40 m。

图8 采煤工作面温度场数值模型

(3)边界条件。采煤工作面模型左右两侧为热绝缘边界。进风巷口为风流入口,回风巷口为风流出口。采空区边界与风流接触侧边界设置为热通量边界,采空区内部温度恒定为40 °C。采煤机设置为域热源,散热功率40~70 kW。围岩与巷道空气的初始温度均为50 °C,巷道入口风温为20 °C,入口风速为2.0 m/s。围岩导热系数设置为2.5 W/(m·K),围岩密度为2 710 kg/m3,围岩比热容为750 J/(kg·K),煤层密度为1 560 kg/m3,空气导热系数为0.025 9 W/(m·K),空气密度为1.205 kg/m3,空气比热容为1 005 J/(kg·K),空气动力粘度为18.1×10-6 Pa·s。

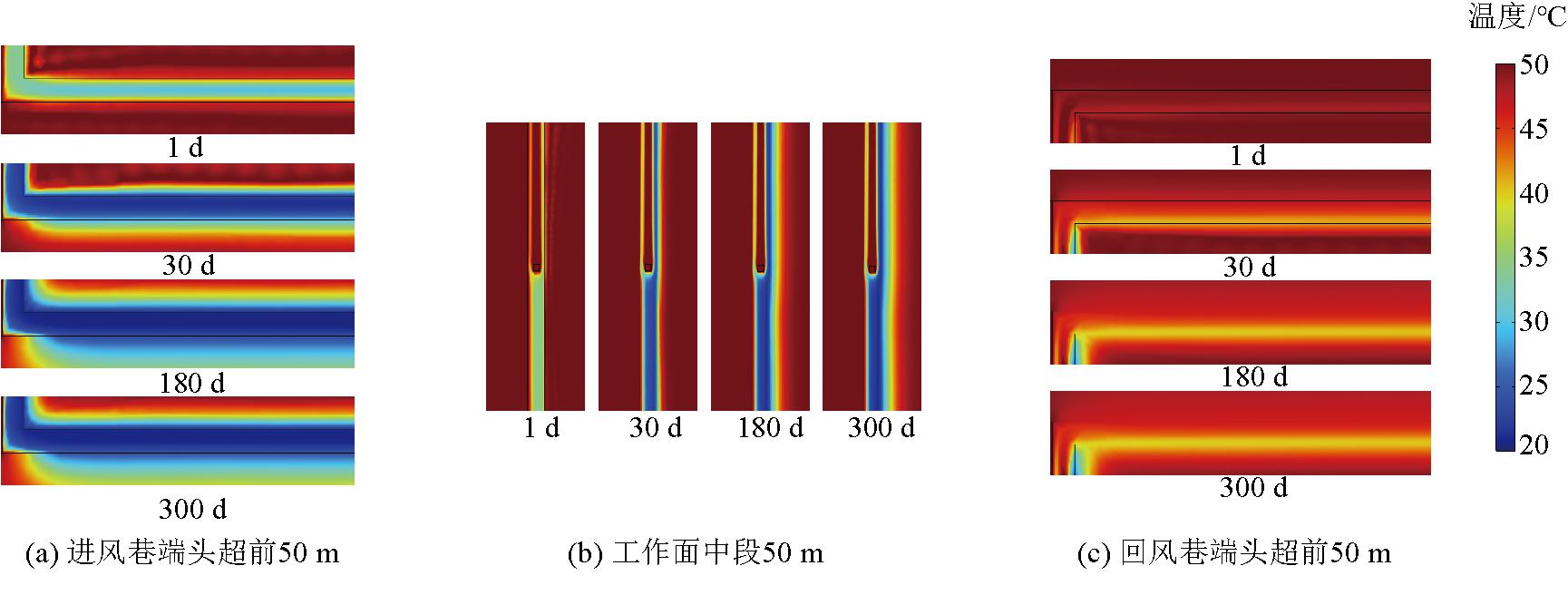

3.2 采煤工作面围岩温度场分布

采煤工作面模型温度分布云图如图9所示。由图9可知,巷道通风后,围岩原有热平衡状态被打破,巷道壁面与风流间由于温差而进行对流换热,导致巷道壁面热量被风流带走而温度降低,造成围岩内部温差逐渐增大,从而加剧热交换效率。然而随着时间的推移,壁面热量不断被带走,使得其温度与风流温度逐渐接近,风流与围岩间的换热效率也随之减小。伴随着热交换过程的进行,围岩内部岩层冷却范围逐渐向其内部延伸,但延伸速率逐渐减弱,直至达到新的热平衡状态。

图9 采煤工作面模型温度分布云图

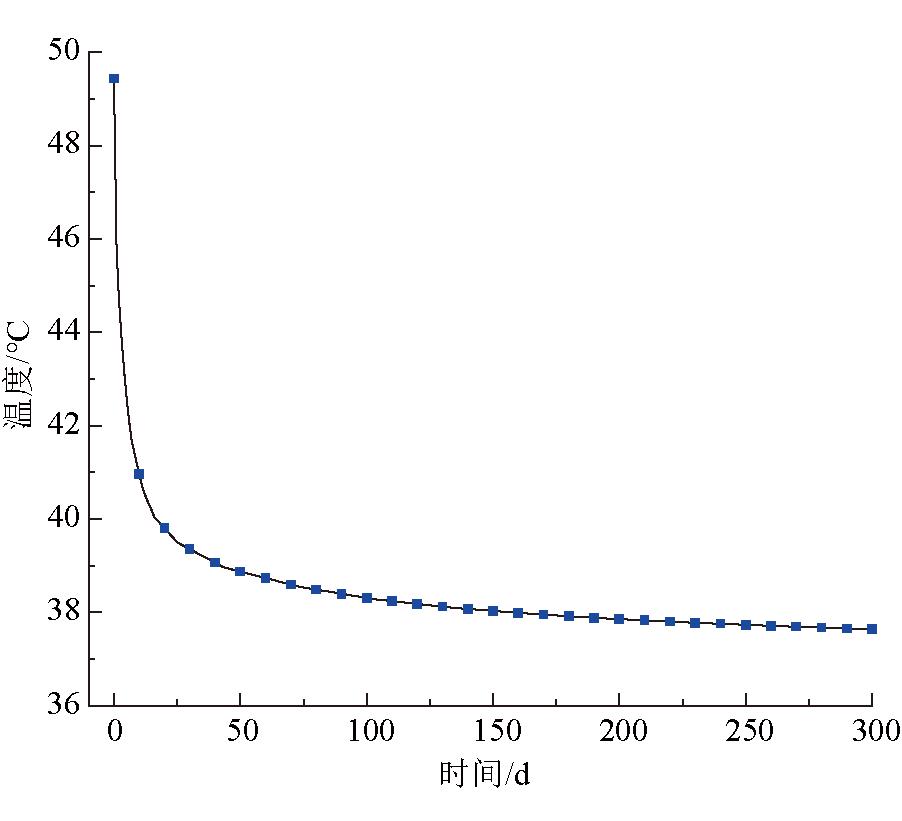

3.3 采煤工作面风温场演化规律

采煤工作面模型出口风温随时间变化曲线如图10所示。由图10可知,通风开始后,由于风流带走巷道内部热量,使得巷道出口风流温度随时间持续下降,但是变化速率在减小,风流温度随通风时间延长逐渐向稳态发展。同时,巷道出口风流温度在300 d内由50.0 °C下降至37.6 °C,较初始值下降了24.8%。

图10 采煤工作面出口风温随时间变化

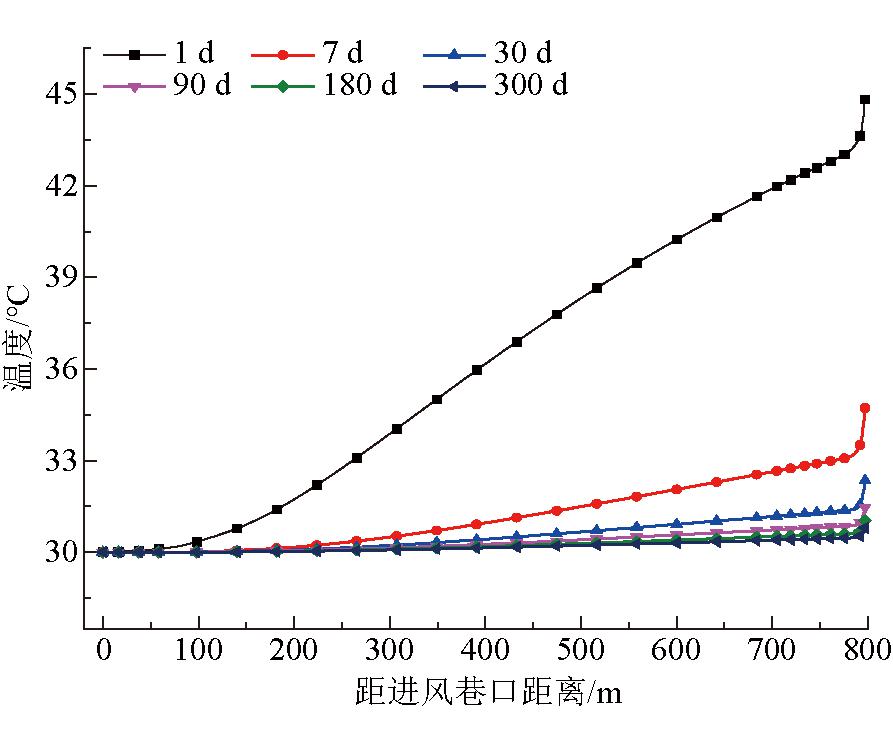

模型通风时间为1、7、30、90、180、300 d时,进风巷沿程风温瞬态分布曲线如图11所示。

图11 进风巷沿程瞬态分布曲线

由图11可知,风流进入进风巷后与围岩壁面发生热交换使得风温沿程上升,通风开始时,巷道沿程风温分布形态为非线性曲线,随着通风时间的延长,上述非线性曲线分布形态开始向线性分布形态发展,比如通风300 d的巷道,沿程风温基本呈线性分布。同时还可以看出,在空间尺度上,沿巷道通风路径,风流温度逐渐升高,但升高速率逐渐减小。在时间尺度上,随着通风时间的延长,沿巷道沿程风流温差逐渐减小。通风1、7、30、90、180、300 d时,进风巷端头风温分别为44.8、34.7、32.3、31.5、31.0、30.8 ℃,相较于原岩温度(50 ℃),分别降低了10.3%、30.6%、35.3%、37.1%、37.9%、38.4%。

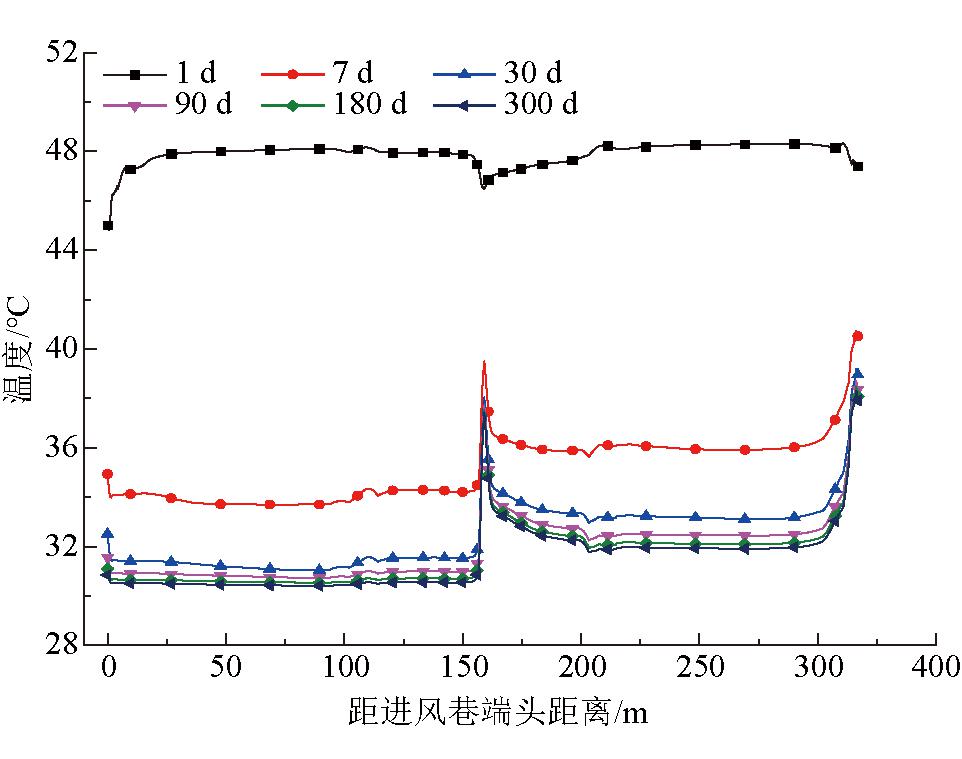

模型通风时间为1、7、30、90、180、300 d时,工作面沿程风温瞬态分布曲线如图12所示。由图12可知,风流进入工作面后基本保持稳定,在通过机电设备后,由于机电设备散热,导致风温陡然升高,后又逐渐趋于稳定,呈线性分布形态。在时间尺度上,随着通风时间的延长,回风巷端头风流温度逐渐减小。在空间尺度上,沿程风流温度通过机电设备后逐渐升高。通风1、7、30、90、180、300 d时,回风巷端头风温分别为47.4、40.5、38.9、38.4、38.1、37.9 ℃,进风巷端头风温分别为44.8、34.7、32.3、31.5、31.0、30.8 ℃,回风巷端头温度相较于进风巷端头温度分别升高了5.7%、16.7%、20.4%、21.9%、22.7%、23.1%。

图12 工作面沿程风温瞬态分布曲线

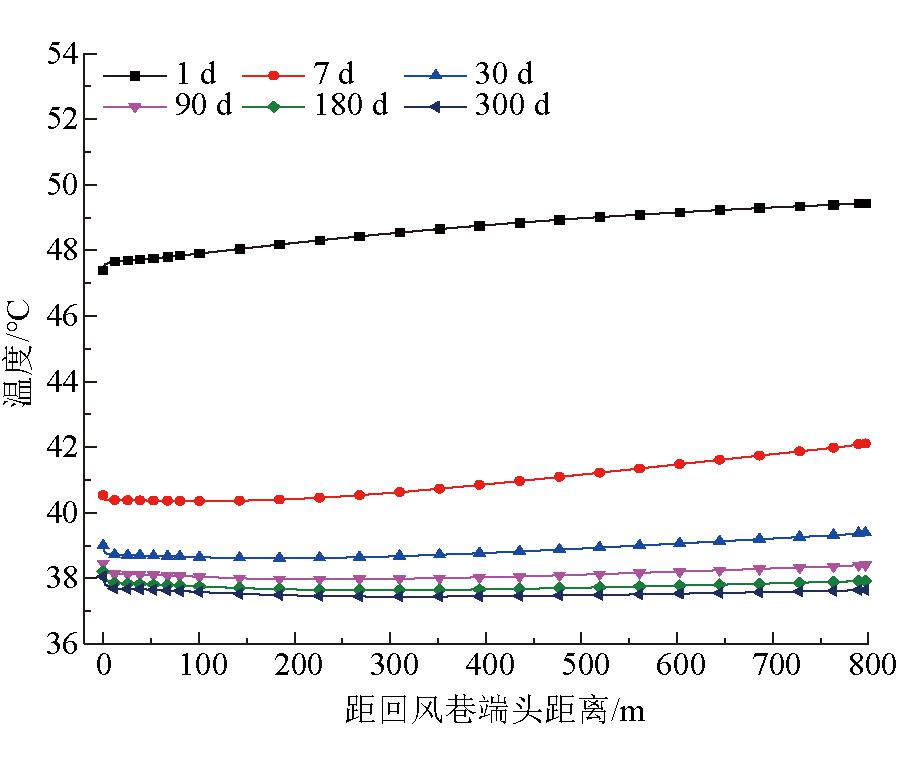

模型通风时间为1、7、30、90、180、300 d时,工作面回风巷沿程风温瞬态分布曲线如图13所示。由图13可知,通风开始时,风流进入回风巷后的初始温度小于围岩温度,风流与围岩壁面发生热交换使得风温沿程上升,逐渐升高。随着通风时间的延长,风温开始沿程逐渐下降。通风开始时,巷道沿程风温分布形态为非线性曲线,随着通风时间的延长,上述非线性曲线分布形态开始向线性分布形态发展,比如通风300 d 的巷道沿程风温基本呈线性分布。在时间尺度上,随着通风时间的延长,沿巷道沿程风流温差逐渐减小。通风1、7、30、90、180、300 d,回风巷出口风温分别为49.4、42.1、39.4、38.4、37.9、37.6 ℃,回风巷端头风温分别为47.4、40.5、38.9、38.4、38.1、37.9 ℃,回风巷出口温度相较于回风巷端头温度,分别上升了4.2%、4.0%、1.3%、0、-0.5%、-0.8%。

图13 工作面回风巷沿程风温瞬态分布曲线

综上所述,工作面通风后,原有热平衡状态被打破,围岩壁面热量被风流带走,导致巷道内各点风流温度随通风时间的延长逐渐降低,直至达到新的平衡状态。同时,沿风流路径,温度逐渐升高。风温沿程分布曲线随通风时间的延长由非线性向线性发展,且曲线整体呈下移,但下移速度逐渐降低。

4 结论

(1)以平煤股份十矿为工程背景,对其高温采煤工作面风流热力参数进行了现场调研,分析了工作面热源及其对井下温升的贡献度,并建立了采煤工作面温度场数值模型,明确了采煤工作面温度场演化规律。

(2)引起井下温升的主要热源是围岩散热和机电设备散热,散热量分别占总热源散热量的28.2%和20.6%;地表大气对己17-24090采煤工作面的温度场影响不大,风流在到达工作面之前已经趋于热力学稳定状态;在同一通风时间下,距离进风巷口越远,温度越高;在距离相同时,随着通风时间的增加,温度上升幅度有所减缓。

(3)上述结论和现场数据对采面风温预测、热害成因及变化规律、冷负荷计算、深部矿井热害防治等方面的理论研究具有一定参考价值,对矿井集中降温系统和采煤工作面局部降温系统的工程实施具有指导意义。

[1] 葛世荣,王兵,冯豪豪,等.煤基能源动态碳中和模式及其保供降碳效益评估[J].中国工程科学,2023,25 (5):122-135.

[2] 谢和平,鞠杨,高明忠,等.煤炭深部原位流态化开采的理论与技术体系[J].煤炭学报,2018,43 (5):1210-1219.

[3] 袁亮,王恩元,马衍坤,等.我国煤岩动力灾害研究进展及面临的科技难题[J].煤炭学报,2023,48(5):1825-1845.

[4] 万志军,张源,师鹏,等.煤-热共采模式下地热水非常规开采数值模拟研究[J].煤炭学报,2023,48(3):1115-1125.

[5] 胡一明.矿井地温热害治理技术的应用[J].能源技术与管理,2018,43(6):159-160.

[6] 何伟,李刚,周伟.某矿井掘进巷道局部制冷降温系统研究[J].现代矿业,2022,38(2):233-236.

[7] 王运敏,李刚,徐宇,等,我国深部矿井热环境调控研究近20 a进展及展望[J].金属矿山,2023,561(3):1-13.

[8] 吴文博,刘洋,任高峰,等.程潮铁矿深部开采通风系统优化与热害模拟研究[J].金属矿山,2022(10):197-203.

[9] LI X,FU H L.Development of an efficient cooling strategy in the heading face of underground mines[J].Energies,2020,13(5):1116.

[10] 张永亮,翟雪峰,卢守青,等.金属矿长距离掘进巷道分段降温数值模拟研究[J].中国安全科学学报,2020,30(9):73-79.

[11] 周福宝,魏连江,夏同强,等.矿井智能通风原理、关键技术及其初步实现[J].煤炭学报,2020,45(6):2225-2235.

[12] CHU Z X,ZHOU G Q,RAO Z H,et al.Field measurement and assessment on airflow thermodynamic parameters in hot and humid underground tunnelling:A case study[J].Tunnelling and Underground Space Technology,2022(121):104341

[13] WANG X Q,CHEN X J,MA H,et al.Numerical analysis and performance evaluation of cooling system in coal mining face:A comprehensive study on thermal and humidity characteristics[J].Thermal Science and Engineering Progress,2024(47):102288.

[14] CHEN X J,ZHANG Y R,JI J Q,et al.Ventilation and cooling of coal mining face based on CFD model optimization[J].Process Safety and Environmental Protection 2023(172):764-777.

[15] 聂凤祥,穆德玉.高温采煤工作面热源分析与研究[J].山东煤炭科技,2019(1):128-130.

[16] 张正开.高温矿井采煤工作面风温模拟与应用[J].科学技术创新,2020(12):147-148.

[17] 张源,万志军,覃述兵,等.大尺寸巷道/隧道热环境模拟试验系统研制[J].实验技术与管理,2023,40(2):127-133.

[18] 张树光.深埋巷道围岩温度场的数值模拟分析[J].科学技术与工程,2006(14):2194-2196.

[19] WU Qiang,QING Yueping,LIU Aiming,et al.Study on temperature fField of surrounding rock with BEM[J].Journal of China University of Mining and Technology,2001,11(1):6-9.

Analysis of heat source and evolution law of temperature field in high temperature coal mining face of deep mines

LI Yanhe,ZHAO Wanli,YU Zhenzi,et al.Analysis of heat source and evolution law of temperature field in high temperature coal mining face of deep mines[J].China Coal,2024,50(5)∶59-67.DOI:10.19880/j.cnki.ccm.2024.05.008

- 相关推荐