标准指导下的金家渠煤矿大倾角煤层智能化工作面建设

时间:2023-08-28 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

标准指导下的金家渠煤矿大倾角煤层智能化工作面建设

0 引言

煤炭作为我国的基础能源和重要工业原料,为国民经济和社会发展提供了可靠的能源保障。随着煤矿智能化建设的深入推进,必然带来煤矿生产组织模式与管理方式的调整,煤矿“生产关系”必须适应智能化“生产力”水平[1-3]。大倾角煤层广泛赋存在我国西部地区,针对大倾角煤层的开采方法、岩层控制、关键技术装备等展开研究,研发了大倾角综采(放)工作面岩层控制关键技术,解决了“支架-围岩”系统动态稳定性控制难题[4-5];着眼于降低大倾角工作面的采空区非均匀充填效应,发明了基于多区段煤柱隔离效应的大范围岩层控制方法[6];着眼于保障工作面倾斜下部支架稳定,实践了“倾斜直线-圆弧段-水平段”以及“倾斜直线-楔形段”的工作面非线性布置方式[7]。2020年2月,国家发展改革委等部门联合印发《关于加快煤矿智能化发展的指导意见》,明确我国煤矿智能化建设的目标任务[8]。2021年6月,国家能源局、国家矿山安全监察局联合印发《煤矿智能化建设指南(2021版)》,引导煤炭行业有序开展煤矿智能化建设[9-10]。据国家能源局初步统计,全国有近400处煤矿正在开展智能化建设,总投资规模超过1 000亿元,建成智能化采掘工作面687个。国家能源集团已建成常态化运行的智能采煤工作面41个、智能掘进工作面25个、智能选煤厂18个。国能神东煤炭集团有限责任公司携手华为公司发布“矿鸿操作系统”,推进煤炭行业装备及工控系统自主可控战略,目前“矿鸿操作系统”已成功适配综采工作面液压支架主控器、工作面通信控制器、组合开关显示控制器,以及各类巡检机器人共20种设备398个应用单元;上湾煤矿建成煤炭行业首个5G+UWB信号全覆盖矿井;乌海能源公司建成黄白茨煤矿沿空留巷+智能化薄煤层综采工作面及老石旦煤矿5G智能化综放工作面;国家能源集团宁夏煤业有限责任公司制定《煤矿综采工作面安装回收工作标准》,基于复杂煤层开采条件下做好智能化工作面安装与建设过程管控[11]。

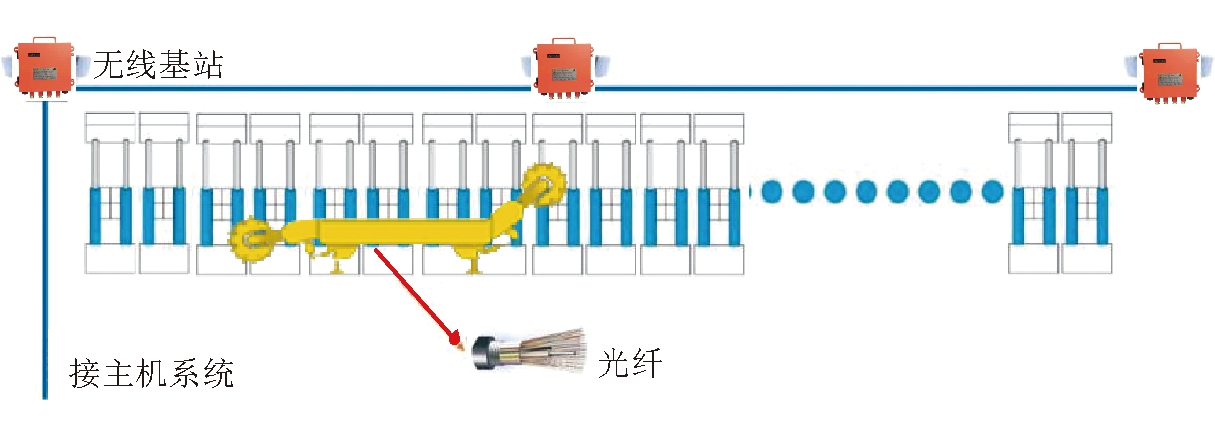

金家渠煤矿110401智能化工作面埋深420 m,主采4号煤层,工作面走向可采长度1 820 m,倾斜长度平均210 m,煤层倾角14°~32°,平均倾角26°;煤层走向倾角-12°~9°。4号煤层顶、底板均为粉砂岩,泥质胶结,遇水易膨胀泥化;伪顶岩性为炭质泥岩,厚度0.2~0.5 m;直接顶岩性为粉砂岩,平均厚度14.5 m;直接底岩性为粉砂岩,平均厚度2.5 m;基本底岩性为中粒砂岩,平均厚度6.1 m。工作面支架侧安装广角云台摄像仪20组,可全方位监测采煤机、刮板输送机、液压支架的实时工况;工作面运输巷、回风巷巷帮侧各安装3台KJ69J-D2型人员定位基站,10台KT1248-F型4G无线通信基站。

1 智能化工作面设备配套及选型

在智能化工作面建设中将巷道设计、装备制造、运输安装、生产运行的各个环节、所有流程统一纳入到数据化体系过程管控,比如在装备制造过程中,考核如何通过传感器感知、智能算法,将采煤设备由人工操作状态转向设备远程控制、智能化运行,金家渠煤矿制定了《智能化煤矿建设实施方案》,采用工控以太环网、安全监控专用环网、视频专用环网、企业信息管理网,打造高可靠、本质安全的井下有线网络。

1.1 设备配套原则

金家渠煤矿110401智能化工作面设备配套符合 GB/T 37806、GB/T 37768 、GB/T 37810、GB/T 37809、GB/T 37811等相关规定,依据矿井煤层赋存条件、顶底板岩性、水文地质特征等,按照采煤工艺、工作面长度、供电电压、巷道支护方式、矿井主辅运输方式及提升能力进行配套。设备配套按照以下原则。

(1)安全性原则。综采设备受采动压力、有害气体、液体侵蚀等影响,为保障作业人员安全,各系统必须保护齐全可靠。

(2)生产能力匹配性原则。综采设备系统匹配能力决定煤炭产出量,各系统应保证将工作面开采的煤炭及时运出,设备生产运输能力应由里向外逐级以1.1~1.2倍增大,形成“喇叭口”状。

(3)稳定可靠性原则。大尺寸综采设备由于作业环境空间受限、矿井运输条件制约、拆除更换较为不便,因此把设备高可靠性、高过负荷能力、长寿命周期和易维护作为选型的首选标准。

(4)技术先进性原则。工作面系统集成设备选型考虑技术先进性,为煤矿技术升级改进留有充分的提升空间。

(5)条件适应性原则。液压支架支护系统适应性是实现高效生产的决定因素,要充分论证矿井生产条件、煤层地质条件,合理选型和确定技术参数,不能一概强调通用。

(6)经济合理性原则。综采设备选型应基于投入产出比的经济性分析,综合考虑成本效益和安全效益;初期设备投资成本过高,将增加成本,同时增加生产过程中的维检大修成本。

(7)通用互换性原则。同一矿区相近条件的采区,在充分保证设备适用性的基础上,应进行统一规划,增强设备及配件的通用性和互换性,减少备品备件的库存量。

(8)操作易用性原则。设备的易用性、灵活性与环境的适应性应尽可能使智能化系统操作简便、易于学习、维护简单。

1.2 设备配套选型

智能化工作面“三机”配套选用大功率、高效能、高可靠性的成套设备。其中,刮板输送机能力大于采煤机生产能力的20%,优先选用变频一体化电动机驱动方式;采煤机选用变频电牵引,大功率、高速度、爬坡能力强、模块化设计、高可靠性、智能化程度较高的产品;液压支架选用高工作阻力的支撑掩护式支架,优先考虑中心距≥1.75 m的宽体支架,结构件安全系数≥1.75,电液控制系统满足单台支架动作时间≤8 s;选用大流量、高压力的乳化液泵,流量≥500 L/min,公称压力≥30.5 MPa,优先考虑37.5 MPa;集控系统由采煤机记忆割煤控制、液压支架电液控制、“三机”集中控制、泵站集中控制、供电供排水、通信与网络、视频监控等系统构成,可实现工作面一键启停、单机启停、急停、闭锁、采煤机-支架-刮板输送机-转载机-破碎机关联控制、供电供排水等辅助系统的关联控制等功能。集控系统具备大数据分析功能,各子系统应有标准通信接口与标准协议,具有RS232、RS485或RJ45通信接口,支持Modbus-TCP/IP、Modbus_RTU、Ethernet/IP、OPCUA通信协议,实现数据开放共享;远程控制响应时间≤200 ms、视频传输延迟时间≤300 ms;工作面液压支架跟机智能化率≥75%、工作面开机率≥85%。

(1)采煤机配置标准。采煤机配置机身倾斜、采高及位置传感器(编码器),实现采煤机姿态检测、滚筒高度测量、位置定位、记忆割煤功能;在远程干预模式下,采煤机具有自动停机功能;具有自主智能割煤、惯性导航、电缆自动拖拽装置及与液压支架防干涉碰撞功能。惯性导航系统实现工作面直线度感知与液压支架的直线度调直,如图1所示。

图1 工作面惯导调直系统

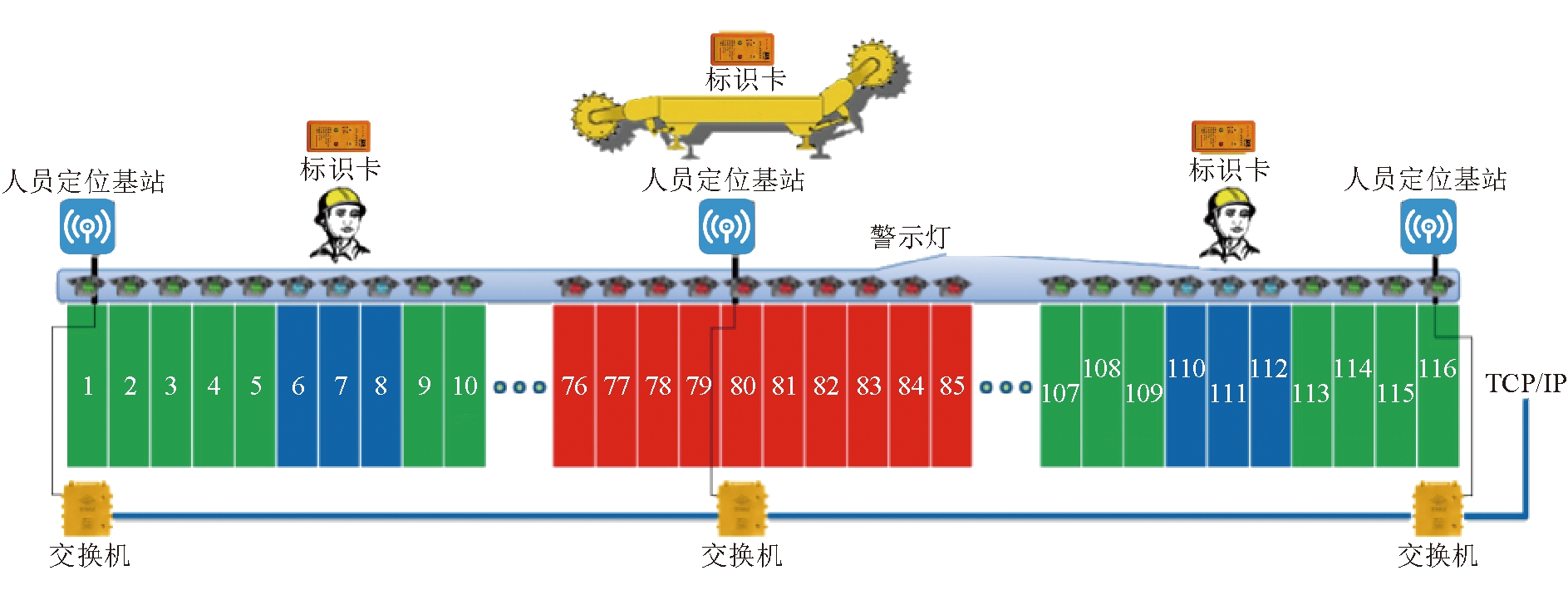

(2)液压支架配置标准。液压支架通过配置压力、位移、倾角及采高传感器,实现工作面中部跟机、人员定位、误入报警及自动闭锁功能;具有远程控制(响应时间≤200 ms)、压力监测、自动补压、远程和就地急停闭锁功能,液压支架跟机智能化率≥75%,远程人工干预率<25%。液压支架具备工作面两端头跟机智能化功能,工作面支架自动找直、调伪斜功能。工作面人员精准定位系统需要建立工作面设备、作业人员与采场模型的空间信息耦合关系(同坐标系),如图2所示。

图2 工作面人员精准定位系统

(3)“三机”配置标准。“三机”配置顺序启停、连锁、闭锁控制及启动语音报警功能,实现煤量检测与采煤机、带式输送机、放煤智能联动及煤流自适应调速。

2 智能化工作面空间布置

工作面空间尺寸的规格和形状决定着智能化工作面设备安装质量和作用效果发挥,综采工作面两巷及开切眼的层位、坡度、断面设计要综合考虑运输及安装设备的尺寸大小及后续运转和管路、电缆敷设及行人间距、行车空间等尺寸需求。

2.1 两巷断面相关参数确定

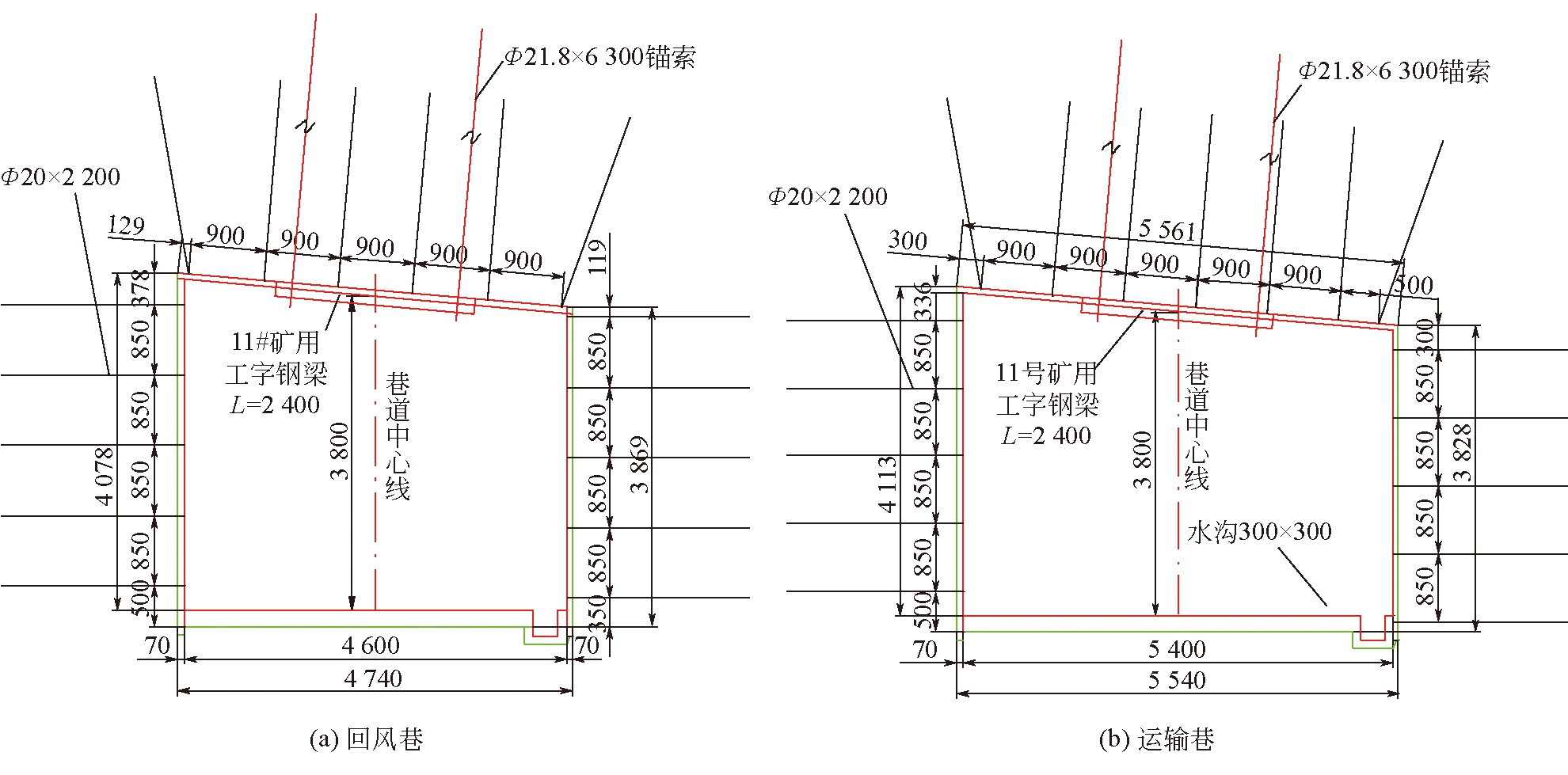

回风巷设计断面为异形断面,净宽4.6 m,净高3.8 m,净断面面积17.48 m2,采用“锚杆+金属网+圆钢钢带+桁架锚索”联合支护方式;回风巷内Φ108 mm供水管路、Φ108 mm供风管路、Φ159 mm注浆管路各布置1趟。运输巷设计断面为异形断面,净宽5.4 m,净高3.8 m,净断面面积20.52 m2;运输巷0~700 m段采用“锚杆+金属网+圆钢钢带+桁架锚索(11号矿用工字钢)”联合支护方式,700~1 050 m段采用“锚杆+金属网+圆钢钢带+单点锚索”联合支护方式,1 050~1 800 m段采用“锚杆+金属网+圆钢钢带+桁架锚索(π型钢带)”联合支护方式,1 800~1 966 m段采用“锚杆+金属网+圆钢钢带+桁架锚索(11号矿用工字钢)”联合支护方式;运输巷内Φ108 mm供水管路、Φ108 mm供风管路、Φ159 mm注氮管路各布置1趟。两巷断面及支护参数如图3所示。

图3 巷道断面及支护参数

2.2 开切眼施工工艺

综采工作面开切眼施工标准包括支护形式、断面几何尺寸等,若综采设备结构尺寸大、吨位重,整体运输受到巷道断面及提升运输能力限制时,需解体运输,再组装安装。

依据顶底板岩性及工作面矿压显现情况,采取不同的支护形式,开切眼支护原则上有3种形式。

(1)无棚式支护。适用于顶板较完整、开切眼压力较小的工作面,废弃采空区侧煤壁、回采侧煤壁均采用(高)等强钢筋锚杆固定煤体,开切眼顶板采用高强度锚索+工字钢梁结构加固顶板,该无棚式支护工艺已在金家渠煤矿110302、110401工作面成功应用[12]。

(2)工字钢支护、对口抬棚形式支护。适用于顶板破碎、下分层或者压力较大的工作面,棚腿采用工字钢梁或单体液压支柱,中间架设木垛或顺山托棚进行支护[13]。

(3)边扩边安工艺。在顶板极为不稳定、矿压较大的工作面,由于开切眼跨度较大,为防止一次掘进后支护不及时导致顶板垮塌,采取先掘后扩+掘支串行作业方式,该扩安一体化工艺在清水营煤矿成功应用[14]。

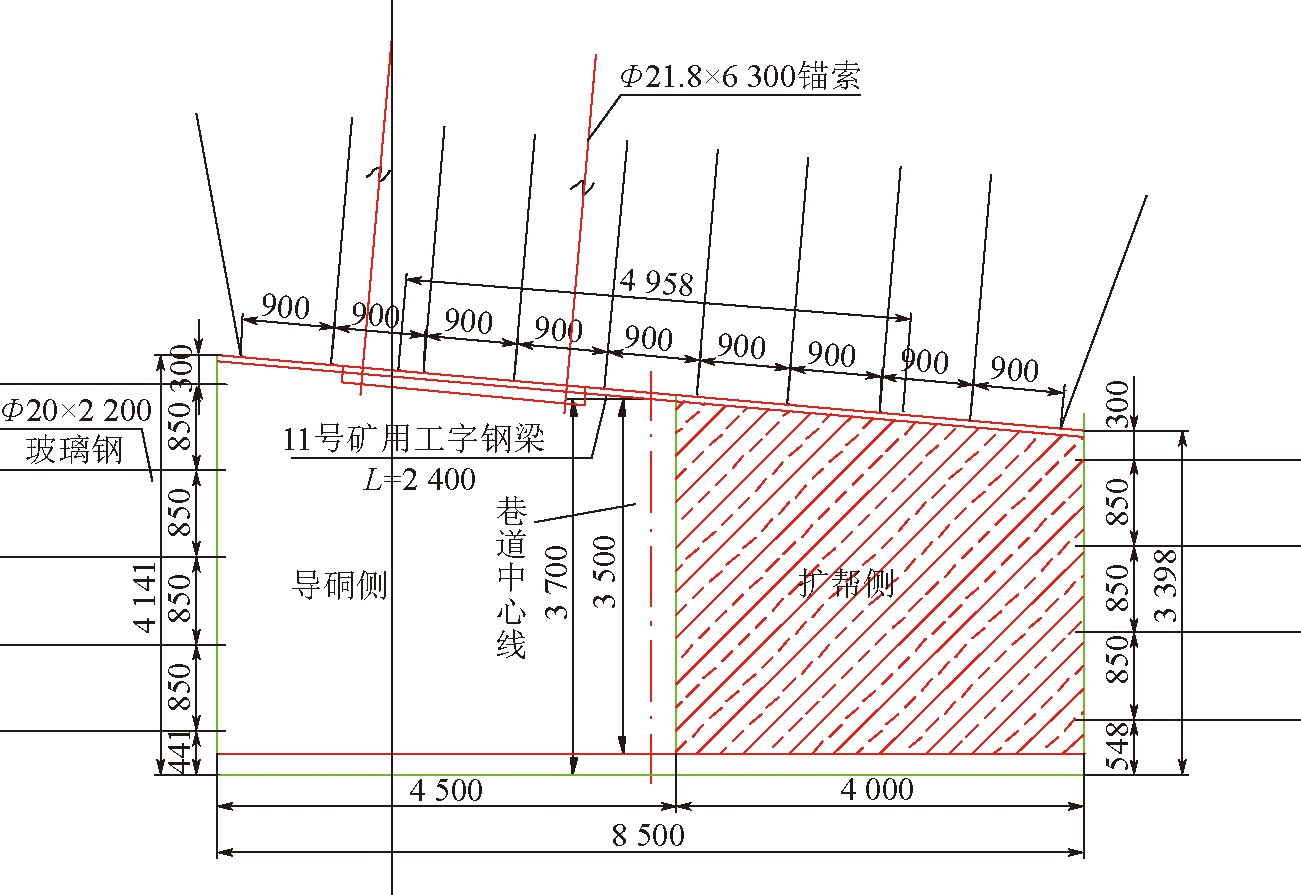

依据设计对开切眼的高度、宽度进行验收,倾斜长度作为安装支架数量的参数。工作面开切眼倾角≥25°时,必须安设有防滚矸伤人装置、辅助行人台阶等设施。根据110401工作面支架架型要求,开切眼断面净高度在2.8~3.2 m(轨面以上),净宽度在8.6~9.4 m。综上,无棚式开切眼设计为煤巷硐室、异形断面,斜长为210 m,净宽8.6 m,净高3.5 m,断面积30.1 m2,采用“锚索+金属网+圆钢钢带+桁架锚索”联合支护方式,开切眼断面及支护参数如图4所示。

图4 无棚式开切眼断面及支护参数

3 智能化工作面设备及其电缆管线安装工艺

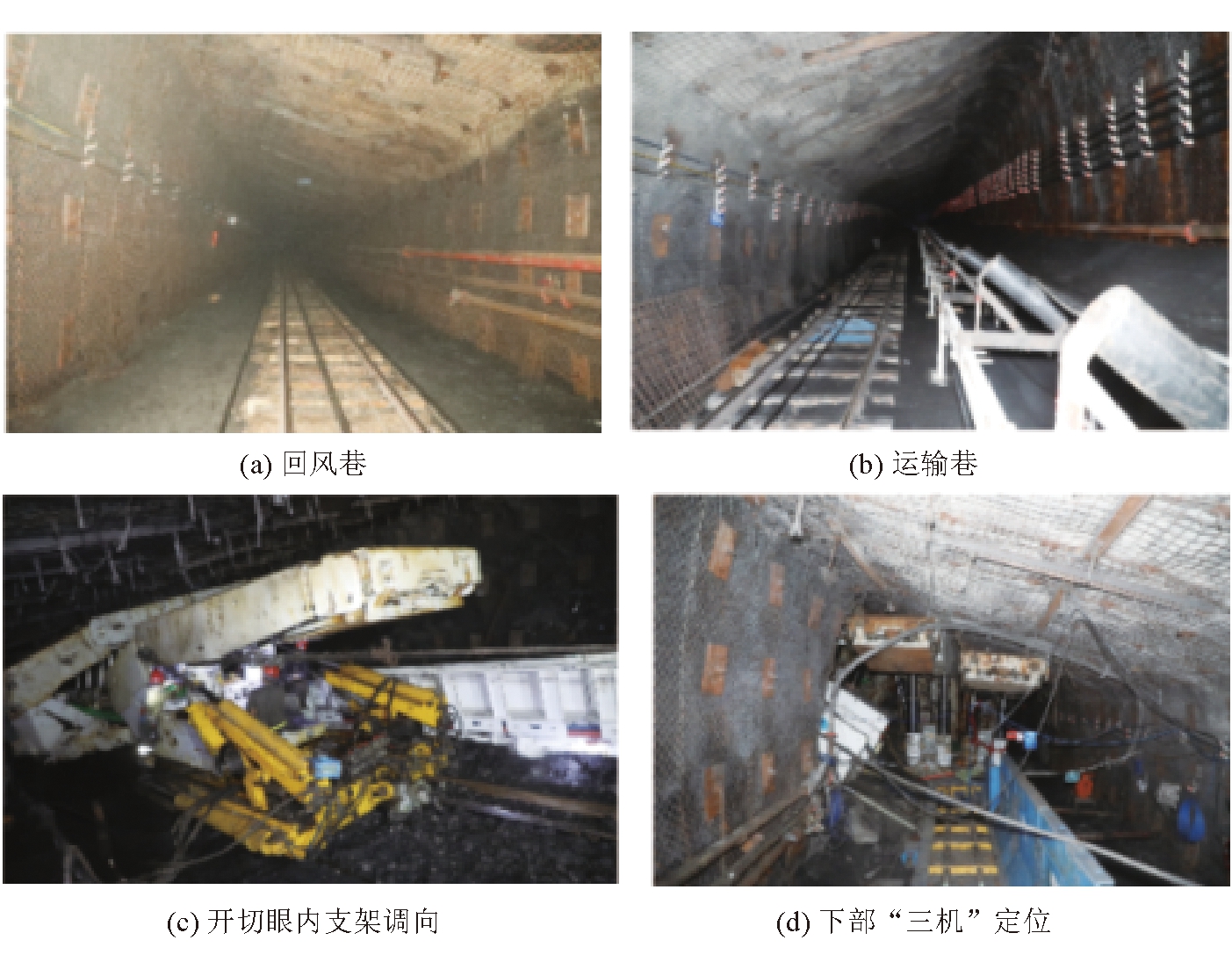

智能化工作面安装是指从开切眼扩帮开始,直到综采工作面配套设备调试结束,达到正常安全生产所需要的状态[15-17]。智能化工作面投产前应对整套配套装备及各种安全设施安装质量进行联合验收。110401智能化工作面共计安装采煤机1台、液压支架120台、刮板输送机1部、转载机1部、破碎机1部、带式输送机1部、带式输送机自移机尾1套、电气设备列车1套。其中电气设备列车布置在带式输送机运输巷50 m段,共计31辆。智能化工作面设备安装方案为:首先经回风巷利用液压叉车通过开切眼运输带式输送机自移机尾、转载机、破碎机等大型设备至运输巷掘进工作面段;然后下放安装1、2号端头支架及转载机机尾、3~5号排头支架、刮板输送机机头;利用双臂吊车从下向上安装刮板输送机中部槽至采煤机机窝,利用液压叉车从下向上安装6~119号液压支架,组装采煤机;回收液压叉车,安装120号液压支架,铺设刮板链条及组装刮板输送机机尾,回收主副绞车。

采煤机电缆内置光纤,从光纤接线腔内引至6号液压支架交换机“CAN转以太网”接口内,此交换机配备专用的IP地址,在电气列车的交换机内使用液压支架CAN转以太网模块的另一通路,将这两个IP地址互设为目标IP,同时接受和发送,再将转换后的CAN数据接入自动化主机内,实现数据传输。

3.1 运输保障系统

采用光纤以太网实现WiFi基站间数据传输,通过WiFi通信技术,采用固定与移动视频监控模式,开发无极绳牵引车远程视频监控系统。工作面回风巷、运输巷铺设轨距0.9 m的22 kg/m轨道,采用无极绳连续牵引车运输,考虑回风巷进支架等大型设备,回风巷安装SQ-2×80/250PS无极绳(双绳)连续牵引车+下沉式机尾布置方式,方便设备在开切眼段下放安装;运输巷采用SQ-2×80/160PS无极绳(单绳)连续牵引车+固定尾轮布置方式。开切眼上口绞车硐室内安装JSDB-30PYA主副绞车(Φ46 mm钢丝绳),开切眼内铺设轨距2.2 m的50 kg/m重型轨道,采用TYA-600液压叉车(QYCS-5/5双臂吊车)运输安装,其中刮板输送机框架采用QYCS-5/5液压双臂吊车,液压支架及采煤机等大型设备采用TYA-600液压叉车进行下放安装,如图5所示。液压支架由回风巷安装的双绳梭车运至开切眼上口,通过掘进工作面20号绞车在卸车平台上牵引下放,巷道后方的20号绞车进行拖拽,前拉后拽,运至液压叉车上,然后将主副绞车钢丝绳分别与液压叉车和支架立柱进行联结,再下放;下放到位后,通过液压叉车上的吊臂配合副绞钢丝绳,调向安装。支架下放采用2种方案:一种是采用纵向下放支架的方式,这样开切眼设计断面小,其顶板采用无棚式支护方式,即“锚杆+锚索+工字钢”支护方式,替换传统“架设π梁+单体支柱”支护方式;另一种是支架在上口调向后,横向下放,一次性下到位,减少开切眼内二次调向的作业风险。

图5 大倾角煤层智能化工作面安装现场

3.2 “三机”下端头定位及安装

按照1、2号端头支架、转载机机尾、刮板输送机机头底托架三者的衔接位置,将机头底托架、机头架、弯曲过渡槽等依次安装起来。刮板输送机机头与工作面煤帮对齐,2号端头支架顶梁紧靠运输巷的上帮侧,3号支架位于开切眼内,2号与3号支架的底座距离1.8 m,顶梁距离1 m间距,主要考虑到大倾角工作面设备安装到位后,刮板输送机及支架的下滑问题,提前预留一定的滑移距离和安全系数。刮板输送机的安装顺序为:刮板输送机机头-特殊槽-中部槽-机尾过渡槽-刮板输送机机尾-底链、上链-预紧刮板链;转载机、破碎机的安装顺序为:铺设封底板-装转载机机尾-铺底链-装溜槽-装挡煤板-安装破碎机-安装桥身段-安装转载机机头。

3.3 带式输送机安装

带式输送机设计长度2 000 m,分两组作业:A组安装破碎机→卸载部→驱动部→前折返滚筒架→储带仓→游动小车→张紧装置→制动装置→卷带、夹带装置→除铁器→电气控制及保护装置→验收→试运转;B组安装电气平台及带式输送机机尾→中间架→铺设胶带→清扫器、导料槽等。

3.4 供电电缆及管路敷设规格

采取远距离供液系统,将电器列车安装在运输巷50~200 m区域,从泵站至转载机处布置1 750 m的45 MPa进液管路2趟;从转载机至刮板输送机机尾,支架前端布置270 m的46 MPa进液管路1趟;从泵站至转载机处,布置1 750 m的42 MPa回液管路2趟;从转载机至刮板输送机机尾,支架前端布置285 m的35 MPa回液管路1趟;从泵站至端头架处,单进单回布置1 820 m的35 MPa冷却喷雾管路;从刮板输送机头至采煤机,单趟布置210 m的28 MPa采煤机冷却水管路。刮板输送机机头电缆铺设长度1 800 m,刮板输送机机尾电缆铺设长度2 020 m,采煤机电缆铺设长度2 020 m,转载机电缆铺设长度1 780 m,破碎机电缆铺设长度1 800 m。

4 对照相关标准进行智能化工作面的验收

4.1 安装前的联合验收工序

综采工作面安装前,由工程施工单位按设计标准对工程施工质量进行预验收;验收合格后,由生产科室以书面形式报告矿方安装指挥部,安装指挥部牵头组织矿有关科室对工作面运输巷、回风巷和开切眼工程质量、巷道顶板支护状况、机电运输设备、设施以及供电、通信、给排水、通风安全(含压风自救设施等)等进行全面验收。验收合格后以会议纪要形式报集团煤矿生产处室备案。公司煤矿生产处室牵头,组织公司总调度室、公司生产技术部、施工单位与原煤生产单位相关科室进行联合验收,未通过联合验收评价的,不得进行综采工作面安装。安装工程施工前,必须对运输系统和巷道工程及供电、通信、给排水、通风等系统进行验收移交。

移交项目主要包括:安装前巷道工程质量情况(运输巷、回风巷、开切眼)、顶板支护安全状况及其检测装置;沿途运输系统如轨道、绞车及其安全设施等;设备组装车间及专用安装设备;高低压供电设备及其供电电缆;回风巷、运输巷通信装置;回风巷、运输巷排水设施、供排水管路;回风巷、运输巷避难硐室布置情况;配套压风自救设施、防灭火专用设施。

4.2 智能化工作面通过验收

金家渠煤矿大倾角煤层110401智能化工作面建设了智能化运算平台、智能化煤矿信息基础设施、综采系统、安全管控系统,参照山西省地方标准DB14/T 2060-2020智能煤矿建设规范,金家渠煤矿大倾角煤层110401智能化工作面满足以下验收标准,整体通过了验收:

(1)采煤机实现截割路径记忆、位置定位、远程控制、姿态控制功能;

(2)液压支架配备电液控制系统,跟随采煤机在全工作面范围自动完成支架伸收护帮、移架、推移刮板输送机、喷雾除尘等动作,实现远程控制、支架全姿态监测功能;

(3)刮板输送机实现机尾链条自动张紧、断链实时监测报警上传、故障诊断,实现煤流负荷检测及其协同控制功能;

(4)工作面集控中心与地面监控中心实现对井下设备的一键启停控制功能,监控中心建成全自动控制模式、分机自动控制模式和分机集中控制模式;

(5)实现工作面工业以太网高速传输功能,千兆以太网环网通信速率≥1 000 Mbps,可采用有线+无线双冗余设计;

(6)实现工作面视频监控功能,获取采煤机运行位置和方向,通过矿井智能化网络上传到地面,工作面视频在地面实时监测、显示、存储,存储时间≥15 d;

(7)实现带式输送机机尾自移功能;

(8)实现井上下监测数据、控制数据、视频数据、语音通话数据的共网传输功能;

(9)实现工作面智能化控制系统检修或出现故障时,各子系统切换为独立控制模式,能单独开机;

(10)实现对各个供配电设备的远程分合闸、状态监测、故障预警、健康预判功能;

(11)实现工作面泵站智能化集中控制功能,集成液位、油位、油温、油压、出口压力、乳化液浓度、压差等各类数据显示功能,具有自动补液、自动配比、自动反冲洗等功能;

(12)实现工作面运输巷带式输送机的煤量检测和智能调速功能;

(13)实现智能化识别跟机控制技术,通过智能传感器反馈及时修正跟机工艺,实时适应开采状况;

(14)实现工作面姿态数据库,将液压支架高度、倾角和采煤机倾角数据联动,测算工作面采高、姿态和液压支架排布姿态情况,及时判断工作面开采姿态健康状况;

(15)实现惯性导航技术的工作面自动找直技术,通过惯性导航系统生成的工作面直线度数据,在开采过程中实现液压支架、刮板输送机的直线度矫正控制;

(16)增加防止刮板输送机“上窜下滑”的移架控制功能;

(17)所有数据在手机端实时发布,具备客户端、网页等多模式浏览查看功能。

6 结论

(1)根据金家渠煤矿智能化建设实施方案,确定了110401智能化工作面设备配套原则及采煤机、液压支架、“三机”的配置标准。

(2)优化智能化工作面空间布置,综合考虑运输及安装设备的尺寸,确定了两巷断面及支护的相关参数;综合比对开切眼工艺,确定了无棚式开切眼断面及支护参数。

(3)优化智能化工作面设备安装工艺,开发无极绳牵引车远程视频监控系统,比对了支架调向下放的两种方式,对“三机”下端头进行定位及安装,确定供电电缆及管路敷设规格和参数。

(4)探讨了智能化工作面的验收程序和标准,包括安装前的联合验收工序和移交项目,智能化工作面通过验收应具备的17项功能。

[1] 刘峰.科学认识煤炭在新时期的作用和地位[N].中国能源报,2022-01-19(15).

[2] 李浩荡,丁震,张凯,等.基于中高级智能技术的煤炭井工开采管控模式[J].工矿自动化,2022,48(2):1-10.

[3] 王世博,葛世荣,王世佳,等.长壁综采工作面无人自主开采发展路径与挑战[J].煤炭科学技术,2022,50(2): 231-243.

[4] 张科学,徐兰欣,李 旭,等.透明工作面智能化开采大数据分析决策方法及系统研究[J].煤炭科学技术,2022,50(2):252-262.

[5] 伍永平,贠东风,解盘石,等.大倾角煤层长壁综采: 进展、实践、科学问题[J].煤炭学报,2020,45(1):24-34.

[6] 伍永平,皇甫靖宇,解盘石,等.基于大范围岩层控制技术的大倾角煤层区段煤柱失稳机理[J].煤炭学报,2018,43(11):3062-3071.

[7] 伍永平,郎丁,解盘石,等.大倾角软煤综放工作面倾斜方向顶煤区划破坏特征[J].采矿与安全工程学报,2018,35(3):553-560.

[8] 国家发展改革委,国家能源局,应急管理部,等.关于印发《关于加快煤矿智能化发展的指导意见》的通知:发改能源〔2020〕283号 [A/OL].(2020-02-25)[2022-05-25]https://www.gov.cn/zhengce/zhengceku/2020-03/05/content_5487081.htm.

[9] 国家能源局,国家矿山安全监察局.国家能源局 国家矿山安全监察局关于印发《煤矿智能化建设指南(2021年版)》的通知:国能发煤炭规﹝2021﹞29号[A/OL].(2021-06-05)[2022-05-25].https://www.gov.cn/zhengce/zhengceku/2021-06/19/content_5619502.htm.

[10] 国家能源局.国家能源局关于印发《智能化示范煤矿验收管理办法(试行)》的通知:国能发煤炭规﹝2021﹞69号[A/OL].(2021-12-07)[2022-05-25].http:// zfxxgk. nea. gov. cn / 2021 - 12 / 07 / c_1310417597.htm.2021.

[11] 国家能源集团宁夏煤业公司.矿综采工作面安装回收工作标准[R].银川:国家能源集团宁夏煤业公司, 2021.

[12] 吕兆海,张振飞,靳华,等.大倾角超宽断面条件下开切眼安全施工工程实践[J].华北科技学院学报,2020,17(1):26-33

[13] 吕兆海,丁学福.三软煤层条件下开切眼施工工艺研究[C]//第六届全国煤炭工业生产一线青年技术创新文集.北京:中国煤炭学会,2011.

[14] 来红祥,张志智,黎劲东.综采工作面扩安一体化工艺研究[J].内蒙古煤炭经济,2021(5):37-38.

[15] 郭嘉良,宫三朋.综采工作面智能化远程集中恒压供液系统研究与应用[J].中国煤炭,2023,49(4):45-49.

[16] 张凯隆.智能化综采工作面全景视频远控技术研究及应用[J].中国煤炭,2023,49(2):70-81.

[17] 蔡峰.蒙陕地区中厚煤层智能化综采工作面关键技术应用研究[J].中国煤炭,2022,48(5):41-46.

Construction of intelligent working face for steep coal seams in Jinjiaqu Coal Mine under the guidance of standards

SHEN Minghua, LV Zhaohai, MA Kun, et al.Construction of intelligent working face for steep coal seams in Jinjiaqu Coal Mine under the guidance of standards[J].China Coal,2023,49(6):60-67. DOI:10.19880/j.cnki.ccm.2023.06.009

- 相关推荐