综采机电设备智能化管控平台研究与应用

时间:2024-05-20 来源:中国煤炭杂志官网 分享:科技引领

综采机电设备智能化管控平台研究与应用

0 引言

近年来,煤矿智能化建设成为主旋律,人工智能、5G工业物联网等先进技术在煤矿建设中得到了应用[1-2]。然而,传统的煤矿设备生产管理模式与智能化系统的生产运营不相适应,无法满足智能化开采模式的生产管理要求[3]。煤矿生产设备的管理水平直接影响着设备的运行状况和生产安全,良好的设备管理可以最大限度地减少设备故障和事故的发生,保证煤矿正常稳定地生产。通过对关键设备的精细化管理,合理制定设备运行方案和生产计划,可以最大限度地发挥设备性能,减少空载率和故障停产时间,优化生产效率。合理的设备管理和运行可以最大限度地发挥设备的性能和功能,减少过度维修和更换,实现资源的节约与再生利用。因此,探索智能化设备管理的应用方法、开展综采机电设备智能化管理平台研究、构建智能化设备管控平台具有重要意义。

1 综采机电设备管理现状

传统综采机电设备管理模式过度依赖人工巡检和维修,这使得管理效率低下、反应迟缓、管理粒度较粗,难以实现对综采机电设备的精细化管理与调度,进而导致资源浪费现象严重。同时,不同装备管理人员的专业水平和管理方式存在较大差异,管理质量难以保证,导致标准化程度较低。此外,各个煤矿企业内部的数据难以共享与整合,更难以实现跨企业的数据互换与复用,导致大量宝贵的数据资源得不到有效利用[4]。

随着井下物联网技术的广泛应用和不断成熟,大数据和人工智能技术为综采机电设备管理带来重大机遇,采用现代信息技术可以对大量设备实现自动监测、状态评估、故障预测和智能调度,释放人工资源,降低管理成本,同时提高管理效率、准确性和标准化程度,实现自动化和智能化管理。结合煤矿生产实际信息,还可以针对性优化设备的使用方案以及煤矿开采工艺和流程,最大限度地提高生产效率和经济效益[5]。与此同时,煤矿企业还面临技术难度大、人才缺乏、数据基础薄弱以及管理理念转变缓慢等挑战。

传统装备管理方式存在高成本、低效率、难以适应智能化煤矿高效、清洁、安全的生产要求,亟需利用现代信息通信技术,建立自动化和智能化的管理系统,以弥补传统管理方式的不足,实现综采机电设备的智能化管理。北京天玛智控科技股份有限公司(以下简称“天玛智控”)应用相关技术与管理理念,不断推进智能化产品迭代升级,研发出综采机电设备智能化管控平台。该平台管理过程具备自学习与智能决策能力,使煤矿企业的装备管理实现跨越式发展。

2 综采机电设备智能化管控平台构建

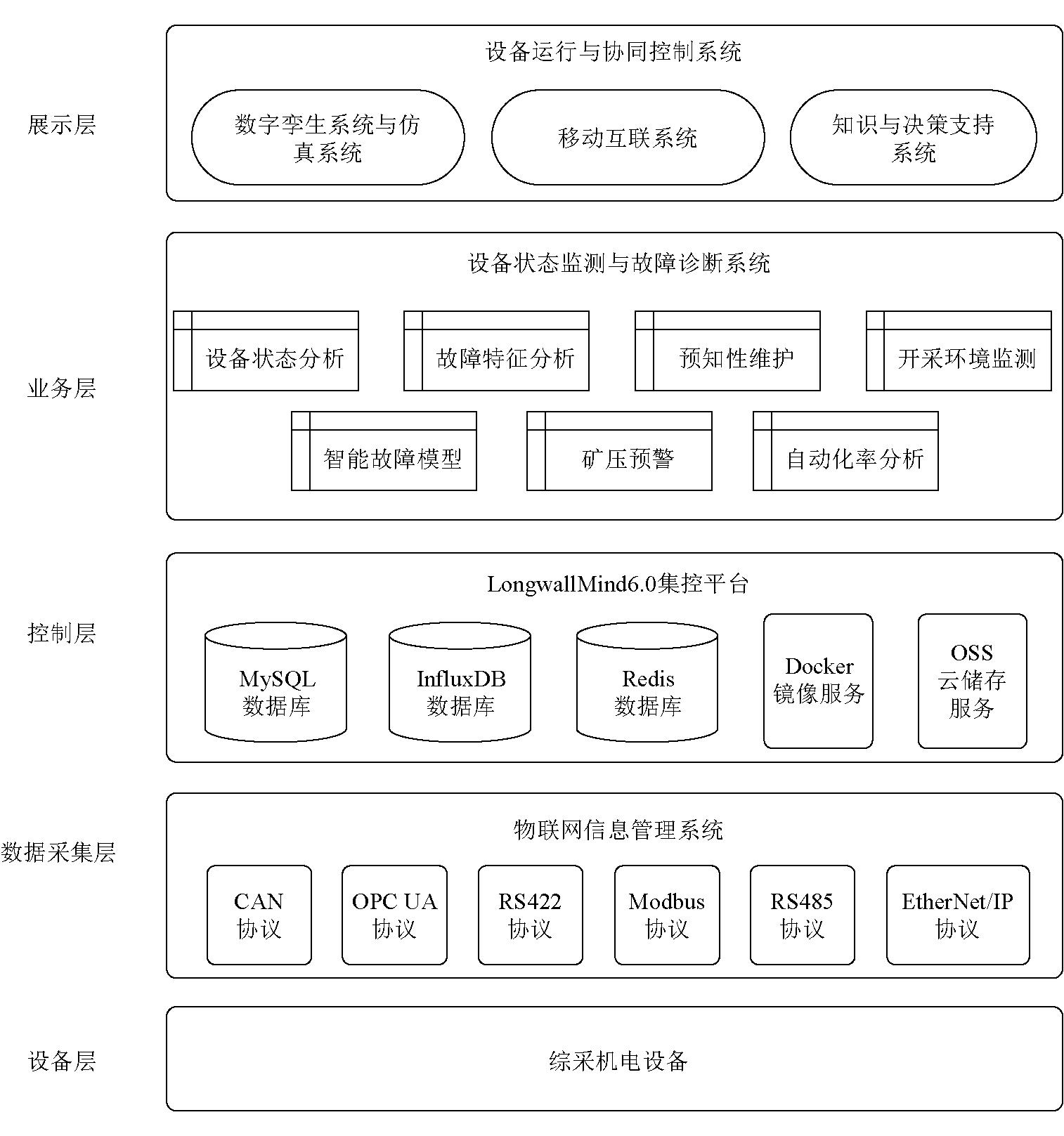

综采机电设备智能化管控平台是实现机电设备精细化管理的关键。通过工业物联网,该平台能够实现对关键设备运行状态进行实时采集与监测,利用大数据分析与人工智能技术构建设备管理智能模型,实现高效诊断与精准预测,为企业生产运行提供决策支持[6-7]。综采机电设备智能化管控平台架构如图1所示。

图1 综采机电设备智能化管控平台架构

(1)设备层。该层提供了综采工作面的基础工况信息,在综采机电设备上安装不同类型的传感器,可以监测设备的振动、温度、压力、流量、高度、角度、行程等关键参数信息,将这些信息采集到设备的控制器系统中,并通过物联网实现数据通信。

(2)数据采集层。该层主要的目标是以EtherNet/IP协议为基础,统一数据通信传输标准。将CAN、OPC UA、RS422、Modbus等协议转化为EtherNet/IP协议,按照《煤矿综采工作面机电设备EtherNet/IP通信接口和协议》行业标准传输数据,构建了物联网信息管理系统。井下工业物联网结合通讯协议标准对设备控制和监测数据进行采集、存储、管理和应用,实现设备间统一的信息传递和互联互通[8]。

(3)控制层。该层主要负责对运行设备进行实时监测和控制,采集各类传感器产生的振动、压力、温度、转速、功率等运行参数,采用响应式交互操作方式,构建标准化的工作面智能化开采集控平台,实现对设备工作状况的全面感知和协同控制[9]。

(4)业务层。该层是工矿数据处理与应用的重要环节,主要负责对原始采集数据进行数据清洗,并依据业务需要构建智能化故障诊断与预警模型。利用专家知识与机器学习技术对监测数据进行分析,判断装备当前状态与潜在故障模式,实现高精度诊断。同时,通过跟踪监测参数变化趋势与比较信号间差异,预测装备未来一定期间内的工作状况,确定预警等级与生成预警信息。该层可为设备运行自动化率、状态、故障诊断等方面提供重要的技术支撑。

(5)展示层。该层主要包括数字孪生与仿真系统、知识与决策支持系统、移动互联系统等。数字孪生与仿真系统能够构建设备的虚拟模型,并在数字空间下模拟装备工作过程,验证不同控制策略,并将最优策略下达至实体装备,实现数字与实体的协同优化[10]。知识与决策支持系统通过知识图谱与规则引擎,整合专家经验与管理知识,为管理者提供最佳的维保决策支持,实现知识驱动管理[11]。移动互联系统利用移动互联网技术实现管理系统的信息化集成,通过PC端与移动端相结合,实现对管理系统的全方位监控与运维,提高管理效率。该层的核心目标是以直观清晰的方式将综采工作面的生产工艺和设备运行状态展示给用户,为指导生产提供重要的依据。

3 综采机电设备的数据采集

3.1 基于传感器技术的矿用机电设备状态监测

传感器技术在综采机电设备状态监测中有广泛应用,实现了对设备运行状态的精细化检测与评估,增强了煤矿管控系统对井下工况环境的感知能力,为实现精益管理与故障预测提供重要技术支撑[12]。

在综采机电设备上安装不同类型的传感器,可以监测设备的振动、温度、压力、流量、高度、角度、行程等关键参数信息,结合参数变化规律与趋势分析判断设备的工作状态和故障模式,实现对设备运行状况的实时检测与评估。采用超带宽技术(UWB),红外线传感器可以识别设备和人员的位置,用于安全闭锁和开采状态评估。在重要区域布设监控摄像头,实时采集设备运行视频图像,然后基于视频内容进行煤岩识别、煤矸识别和视频拼接,分析设备生产状态、性能和故障。传感器采集的数据信息通过井下物联网实时传输到监控中心与综采机电设备智能化管控平台,这对延长设备使用寿命、提高设备安全生产水平具有重要意义[13-14]。

3.2 基于井下物联网技术的装备数据采集

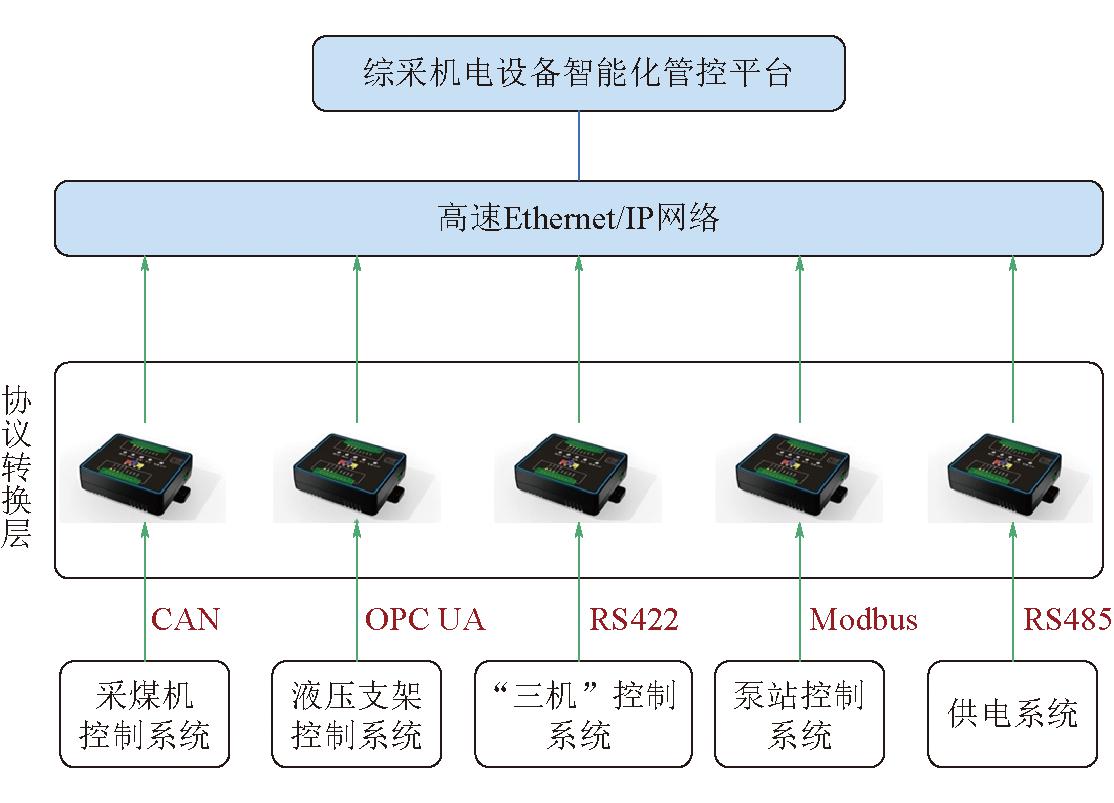

井下物联网技术实现了综采机电设备的通信互联和信息交互,为智能管理提供重要基础。通过部署矿用传感器、监控设备和通信网络,采用基于EtherNet/IP通讯协议的物联网技术可以自动监测设备,获取运行参数和状态信息,并实现信息的实时采集、传输与集成。物联网平台还支持远程控制与操作、协议转换等功能,这使得管理系统可以基于采集的数据进行状态评估、故障预测与诊断,并作出智能决策,实现无人值守管理,摒除了人工监测的部分主观性,提高了管理的自动化和智能化。矿用工业网物联网系统架构如图2所示。

图2 矿用工业网物联网系统架构

井下工业物联网技术作为机电设备监测与自动化管理的关键一环,构建了一个信息感知与采集网络,实现了多源异构信息的融合,这为管理系统进行智能决策与优化提供基础。这种技术手段的广泛应用将大幅提升综采机电设备管理的智能化水平。

4 综采机电设备的动态监测和故障预测

4.1 基于大数据和机器学习的设备异常检测方法

大数据与机器学习技术为设备异常监测与故障预警提供有力工具。通过分析设备的历史运行数据,采用K-means、DBSCAN、SVM、神经网络等机器学习方法,可以发现数据之间的内在关联与聚类规律,并建立数据模型。煤矿工业物联网实时上传的设备数据通过聚类、神经网络等模型,分析设备的故障特征并找出符合设备故障征兆的数据,从而提高故障诊断系统的辨识度,实现对设备状况的实时监测与预警[15]。

4.2 基于规则的专家系统和基于模型的智能系统

基于规则的专家系统依靠人工制定的规则进行判断,易理解但规则难以保证完备,适用于问题空间较小的场景[16]。而基于模型的智能系统利用大数据训练的模型自动发现数据关系,判断效果好且持续学习能力强,但模型不易理解,要求数据量较大[17]。2种方法各有优势,可以相互补充。在实际应用中,通常将两者结合,先使用专家规则对异常数据进行初筛,然后采用数据驱动的智能模型进行精确判断,这可以提高系统的可理解性与判断精度。同时,专家规则也可用于指导模型训练与修正模型判断结果。这种融合方法综合利用了人工智能技术与经验驱动的方法,可以发挥两者的优势,实现对异常检测与故障诊断的高效准确判断。

基于规则的专家系统与基于模型的智能系统融合应用于设备智能管理时,需要拥有复杂的业务知识模型与大量历史运行数据。这也将有利于管理系统的透明度与可调节性,更加符合企业实际应用需求,是未来设备管理技术发展的方向之一。

4.3 关键设备的运行状态评估与健康管理

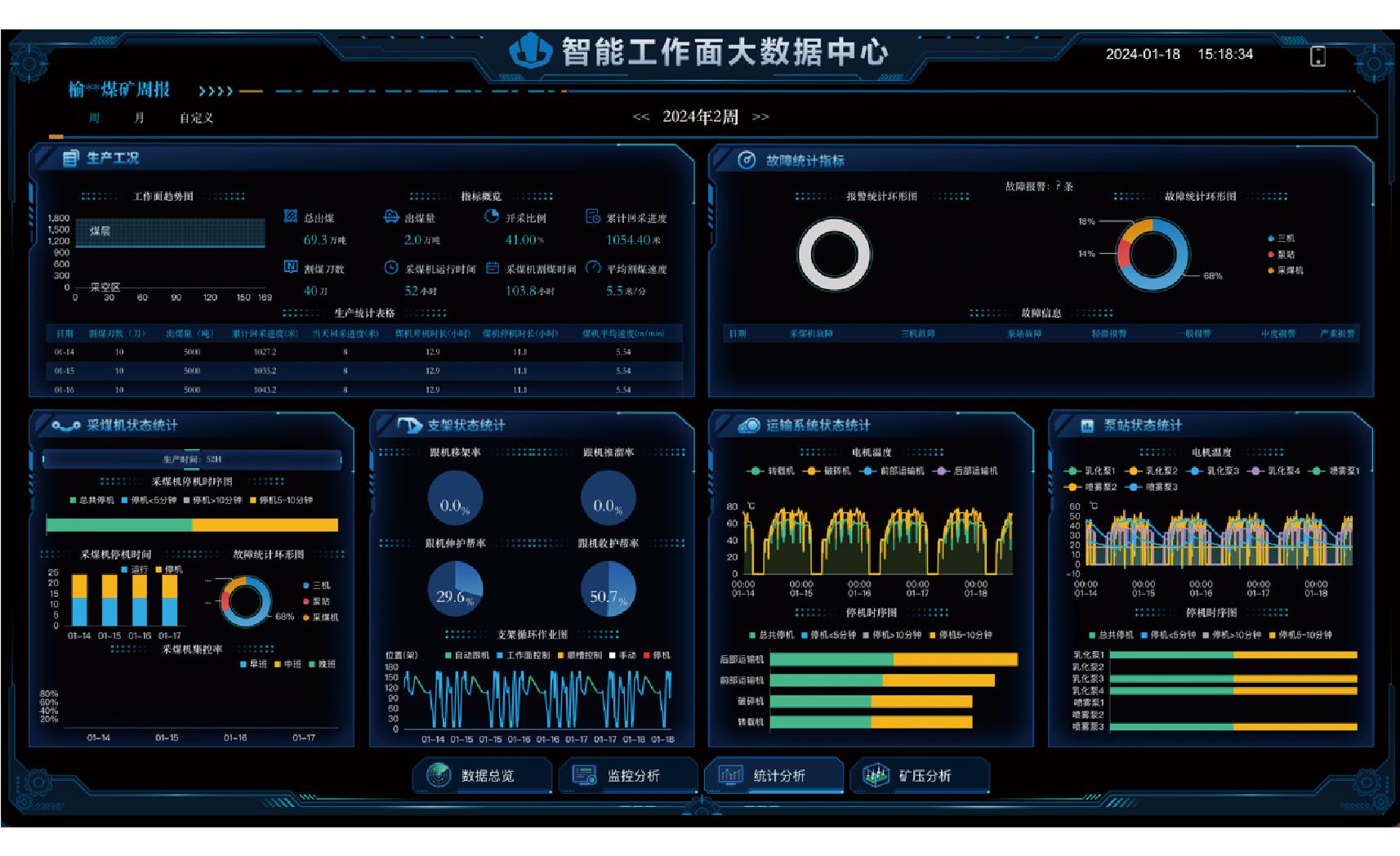

关键设备的运行状态评估与健康管理需要采取综合的技术手段与方法。通过传感器采集各类运行数据,结合参数提取、阈值判断、趋势分析与知识诊断等方法进行状态评估,然后根据评估结果制定设备的维修保养计划,提高管理的针对性与有效性,实现对生产设备的精细化调度与优化配置,这对企业生产组织与经济效益具有重要意义[18]。设备运行监测系统界面如图3所示。

图4 设备运行监测系统界面

5 综采机电设备智能调度与优化

5.1 基于设备状态和生产任务的智能调度方法

生产设备状态与任务之间存在复杂的相互依赖关系,如何实现两者的协调配合,达到安全高效生产,一直是煤矿企业生产管理的核心问题。通过分析传感器监测关键设备运行参数,并利用多目标优化、状态预测、模拟仿真与深度学习技术,可以预测设备未来状况,综合判断设备状况与生产要求,生成最优的设备与任务动态配比方案。这种智能调度方式可以最大限度发挥设备与工艺的性能,优化设备运行参数,随着应用场景进行自适应控制。

基于设备状态和生产任务的智能调度方法,北京天玛智控科技股份有限公司研发了自主割煤系统。该系统利用巡检机器人搭载三维激光扫描设备进行全工作面三维激光扫描,并通过拼接、坐标转换等方法,建立与三维地质模型空间统一的全工作面点云模型,实现采场与开采设备位置信息动态融合关联,并结合传感器数据,提高设备测量和姿态定位精度。利用三维模型动态校正算法对开采模型的执行结果验证并优化,输出截割指导信息,使综采装备可智能决策和自主执行,实现适应煤层条件的智能化开采[19]。通过地面远程规划截割的数据分析和井下截割模板功能开发部署,模拟规划截割20余刀,顶底板规划曲线与实际人工作业曲线对比,最佳匹配率达75%,最低匹配率33%。因此,加快关键设备与生产任务协同调度技术的研发与应用、建立智能调度系统,是煤矿企业实现生产数字化转型、提高管理水平的重要举措。自主割煤系统界面如图5所示。

图5 自主割煤系统界面

5.2 设备协同工作与生产过程协同优化

通过采集生产过程与设备多源异构数据,并运用大数据分析与人工智能技术,可以发现数据之间的内在关联,实现对生产过程与设备的深入理解。

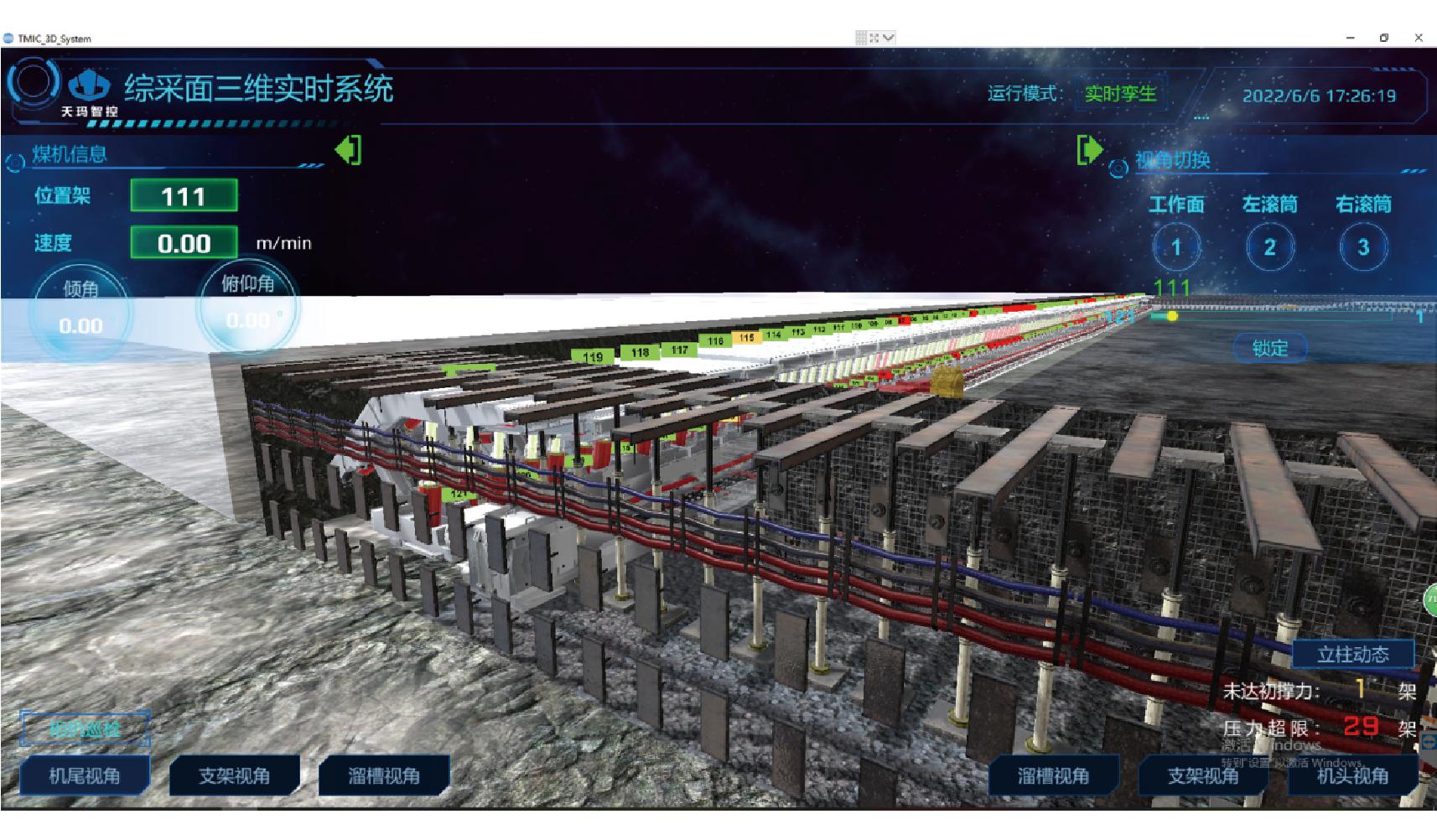

基于数据驱动,可以构建煤矿生产的数字孪生系统,并在数字空间中模拟生产组织形式与设备协作方式,优化生产方案和控制策略。这使得生产管理从事后排查逐步发展为事前仿真与预测,管理由被动变为主动。生成的最优方案可以下发至实体生产系统,实现虚拟空间与实物空间的有效衔接,这极大提高了生产组织的科学性与准确性。通过多智能体协同算法,可以根据设备性能与工作状态建立起设备之间的互动机制。各设备可以根据工作情况主动调整运行方案,相互配合完成生产任务,可以大幅提高系统的灵活性与鲁棒性,使系统实现全面优化。数字孪生系统界面如图6所示。

图6 数字孪生系统界面

实现装备协同与生产过程协同,使得生产设备、工序乃至整个系统之间实现深度融合,生产组织变得极其灵活与智能。这必将使煤矿企业生产系统发生革命性变化,实现由追求效率最大化到系统最优运行的跨越[20]。天玛智控研发了“三机”协同数字孪生系统,构建了“三机”协同工艺模型。以时间轴为基准,以设备传感器信息为参数,串联采煤机、液压支架动作事件,事件涵盖要素包括事件名称、动作执行对象、动作指令、指令持续时间、采煤机位置变化等。

6 应用情况

天玛智控通过应用智能化和物联网的技术手段,构建了综采机电设备智能化管控平台,实现了对关键综采机电设备的状态监测、故障预测、寿命评估与精细化管理等功能。2020-2023年,综采机电设备智能化管控平台相关技术成果先后应用到国能神东煤炭集团有限责任公司的上湾、榆家梁、保德等煤矿,帮助企业提高了设备管理的智能化和科学性,对企业安全生产与降本增效具有重要作用。

(1)构建了EtherNet/IP的物联网信息管理系统,制定了综采机电设备的统一数据传输规范,与国能神东煤炭集团有限责任公司共同编制了11项《煤矿综采工作面机电设备EtherNet/IP通信接口和协议》行业标准。该系统共计采集并处理了9.4亿条数据,创建103个业务数据仓库,提供了统一的数据服务API接口。

(2)研发综采工作智能化LongwallMind6.0集控平台,可运行在Linux/Windows/Docker等主流平台,交互操作响应性小于50 ms,形成了一套完整、全面、标准化的综采工作面智能化开采集控平台软件。

(3)基于大数据和机器学习技术,研发了采煤机故障诊断模型,该模型可以提前30~90 min识别出采煤机在工作过程的异常状况。基于规则的专家系统构建了78条专家经验模型,实现从纸面上的业务知识到数字化的转型升级。

(4)数字孪生系统通过煤矿开采的真实生产日志进行仿真试验,采煤机摇臂倾角平均误差为2.3°,液压支架升柱角度平均误差为0.14°及行程平均误差为6.3 mm,所构建的数字孪生模型可以正确反映实际生产过程的真实状态,与真实装备符合一致性要求,仿真结果与真实记录接近,验证了数字孪生模型的正确性和准确性。

7 结语

智能传感器、人工智能、大数据与云计算等技术进步迅速,这为构建综采机电设备智能化管理平台奠定了基础。企业应抓住机遇,加大投入力度,推进管理创新,加速智能化系统的应用。未来,随着工业4.0的推动,智能制造与装备管理相关标准逐渐完善,这对煤矿行业转型升级具有重要作用。在实际应用过程中,智能化管理平台依然面临一定问题,但随着技术发展、标准进步和政策支持,这些问题将逐步解决,实现智能化转型升级。

[1] 王国法.煤矿智能化最新技术进展与问题探讨[J].煤炭科学技术,2022,50(1):1-27.

[2] 王国法,赵国瑞,胡亚辉.5G技术在煤矿智能化中的应用展望[J].煤炭学报,2020,45(1):16-23.

[3] 张纪元.基于“互联网+”的煤矿设备精细化管控系统研究与设计[J].中国煤炭,2015,41(8):94-97.

[4] 贺星铭,张玉贞,吴显辉,等.煤矿企业的机电管理综述[J].煤矿机械,2012,33(8):271-273.

[5] 曹现刚.煤矿装备全寿命周期智能维护与健康管理[J].西安科技大学学报,2022,42(3):394.

[6] 郝军,高文才,王旭峰.基于工业互联网大数据的远程生产管控平台研究[J].中国煤炭,2022,48(3):50-55.

[7] 史洪恺,张国恩,姜晓宇,等.基于5G驱动的煤矿机电设备安全管理平台研究[J].煤炭科学技术,2022,50(S1):257-263.

[8] 温亮,李丹宁.基于EtherNet/IP的井工煤矿数据治理研究[J].煤炭科学技术,2022,50(S1):227-232.

[9] 吴早阳,李丹宁,西成峰,等.基于PSO-GBDT综采工作面初次来压预测研究[J].煤炭科学技术,2022,50(S2):7-15.

[10] 邢震,韩安,陈晓晶,等.基于工业互联网的智能矿山灾害数字孪生研究[J].工矿自动化,2023,49(2):23-30,55.

[11] 冯银辉,秦泽宇.基于综采集控平台的智能辅助决策系统研究[J].煤炭技术,2023,42(1):241-245.

[12] 王国法,李占平,张金虎.互联网+大采高工作面智能化升级关键技术[J].煤炭科学技术,2016,44(7):15-21.

[13] 王国法,任怀伟,赵国瑞,等.智能化煤矿数据模型及复杂巨系统耦合技术体系[J].煤炭学报,2022,47(1):61-74.

[14] 王国法,庞义辉.综采成套技术与装备集成配套设计创新与实践[J].煤炭工程,2018,50(5):1-5,9.

[15] 刘媛媛.煤矿机电设备智能化维护研究现状与发展趋势[J].工矿自动化,2021,47(7):79-84.

[16] 陈鹏,李凌薇.神经网络专家系统在采煤机截煤系统故障诊断中的应用[J].煤炭技术,2016,35(5):287-289.

[17] 宋海军,陈步英,李洪燕.基于BP神经网络的煤矿机械故障诊断专家系统的开发[J].煤矿机械,2012,33(8):264-265.

[18] 王国法,富佳兴,孟令宇.煤矿智能化创新团队建设与关键技术研发进展[J].工矿自动化,2022,48(12):1-15.

[19] 王国法,张良,李首滨,等.煤矿无人化智能开采系统理论与技术研发进展[J].煤炭学报,2023,48(1):34-53.

[20] 刘清,张龙,李天越,等.综采工作面三机数字孪生及协同建模方法[J].工矿自动化,2023,49(2):47-55.

Research and application of intelligent management and control platform for mechanical and electrical equipment for fully mechanized mining

移动扫码阅读

QIN Zeyu,WANG Weitao,FENG Yinhui,et al.Research and application of intelligent management and control platform for mechanical and electrical equipment for fully mechanized mining[J].China Coal,2024,50(2):76-83.DOI:10.19880/j.cnki.ccm.2024.02.010

- 相关推荐